Bras de suspension en acier embouti : Les défauts clés à connaître

TL ;DR

Les bras de suspension en acier embouti, composant courant de nombreux véhicules abordables, présentent plusieurs inconvénients majeurs. Leur principal défaut est une forte sensibilité à la rouille et à la corrosion, particulièrement dans les climats humides ou avec l'usage de sel sur les routes. Ils sont également structurellement moins robustes que les alternatives moulées ou forgées, ce qui les rend plus sujets à la déformation ou aux dommages sous une contrainte importante. Enfin, ils sont plus lourds que les bras en aluminium, ce qui peut nuire à la tenue de route et à la réactivité de la suspension du véhicule.

Les principaux inconvénients des bras de suspension en acier embouti expliqués

Un bras de suspension est un composant critique de la suspension qui relie le châssis de votre véhicule à l'ensemble roue, permettant aux roues de se déplacer vers le haut et vers le bas avec la surface de la route tout en maintenant la stabilité. Les bras de suspension en acier embouti sont fabriqués en découpant des feuilles d'acier en une forme souhaitée, puis en les soudant ensemble. Cette méthode permet une production de masse rentable, c'est pourquoi on les retrouve fréquemment sur les voitures particulières standard. Pour les constructeurs automobiles, atteindre une grande précision dans ce processus est essentiel, et des entreprises spécialisées comme Shaoyi (Ningbo) Metal Technology Co., Ltd. proposent des solutions complètes allant de la prototypie à la production de masse pour ce type de composants.

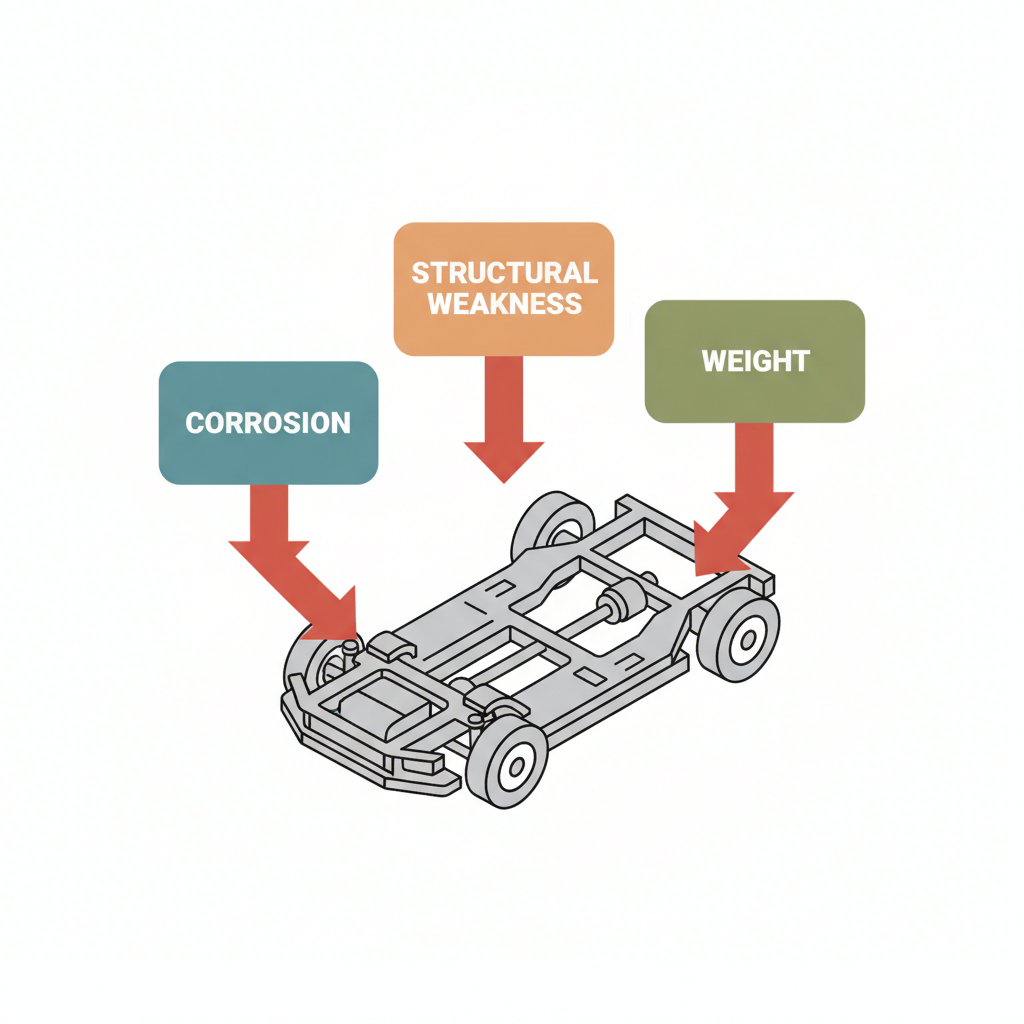

Malgré leur utilisation répandue, les bras en acier embouti présentent des inconvénients inhérents que les propriétaires de véhicules devraient connaître. Ces inconvénients relèvent principalement de trois catégories : la sensibilité à la corrosion, l'intégrité structurelle et le poids. Chacun de ces facteurs peut affecter la durabilité à long terme, la sécurité et les performances du véhicule, ce qui rend le choix du matériau des bras de suspension particulièrement important lors d'une maintenance ou d'une mise à niveau.

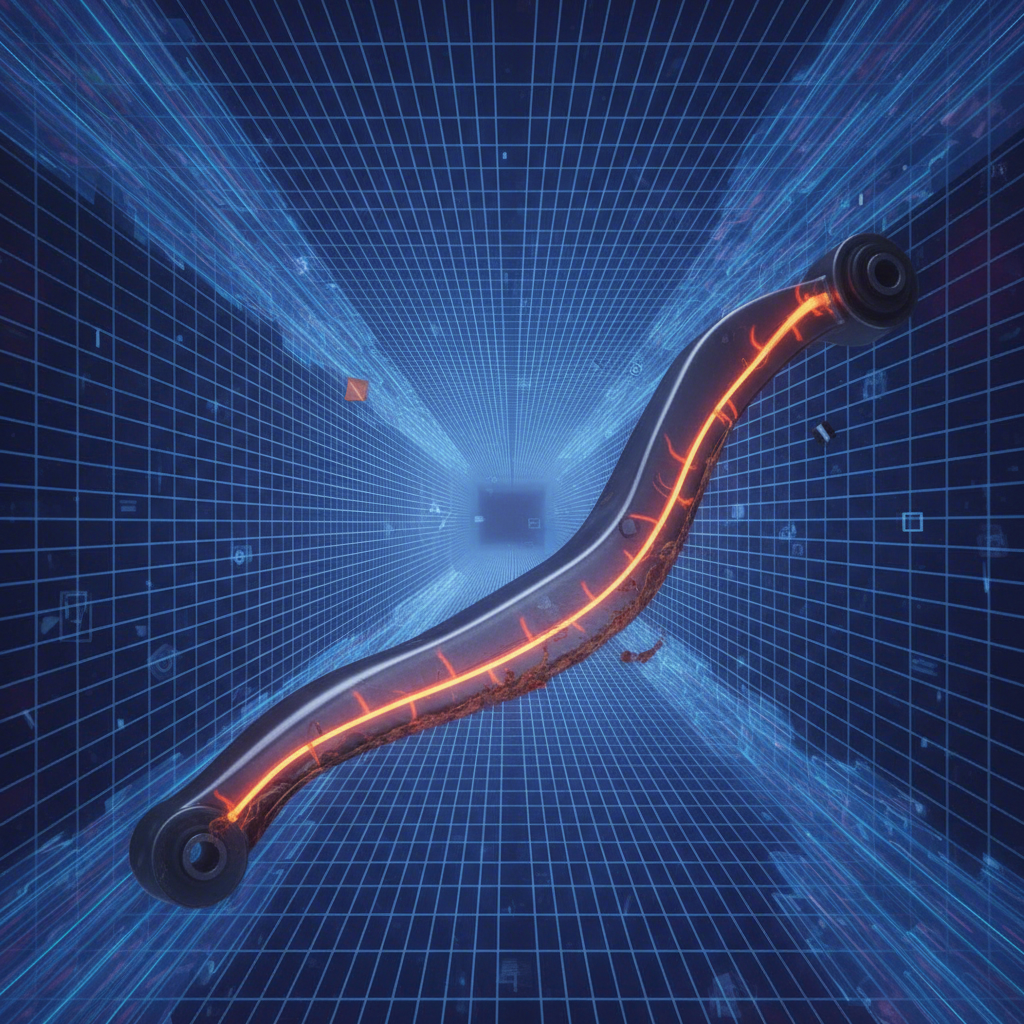

L'inconvénient le plus important et le plus fréquemment cité est leur vulnérabilité à la rouille. L'acier lui-même est sujet à l'oxydation, et ce problème est souvent aggravé par le processus de fabrication. Les soudures peuvent emprisonner l'humidité, et les revêtements d'usine peuvent s'écailler ou s'user avec le temps, exposant le métal nu aux éléments. Selon un article de CarParts.com , cette faiblesse est particulièrement marquée car les composants de la suspension sont constamment exposés à l'humidité, au sel de déneigement et aux débris, ce qui accélère le processus de corrosion et peut affaiblir la pièce au fil du temps.

Une autre préoccupation majeure concerne leur résistance structurelle par rapport à d'autres matériaux. Étant généralement creux et constitués de pièces soudées plutôt que d'être une pièce métallique pleine, les bras en acier embouti peuvent fléchir, se tordre ou se fissurer sous une contrainte extrême, comme lorsqu'on heurte un gros nid-de-poule ou dans des conditions tout-terrain. Ce manque de rigidité peut affecter l'alignement et la tenue de route. En revanche, les bras en fonte pleine ou en acier forgé offrent une résistance supérieure et conviennent mieux aux applications intensives, comme mentionné par Metrix Premium Parts .

Enfin, le poids est un facteur critique dans les performances de la suspension. L'acier embouti est plus dense et plus lourd que l'aluminium. Ce poids supplémentaire appelé "masse non suspendue" (la masse de la suspension, des roues et d'autres composants non supportés par les ressorts) peut rendre la suspension moins réactive aux irrégularités de la route, entraînant une conduite plus dure et une tenue de route moins précise. Dans les applications orientées performance, la réduction au minimum de la masse non suspendue est un objectif principal.

- Grande sensibilité à la corrosion : Les soudures et l'acier revêtu sont sensibles à la corrosion, particulièrement dans les climats humides ou neigeux.

- Affaiblissement structurel : La construction creuse et soudée est moins rigide et plus sujette à la flexion ou aux dommages causés par les chocs, comparée aux pièces massives moulées ou forgées.

- Poids accru : Plus lourd que l'aluminium, ce qui peut nuire à la réactivité de la suspension, à la tenue de route et à la qualité globale du confort.

Acier embouti contre alternatives : un face-à-face matériel et résistance

Comprendre les inconvénients de l'acier embouti devient plus clair lorsqu'on le compare directement aux alternatives courantes : fonte, aluminium moulé et acier forgé. Le meilleur choix dépend souvent de l'utilisation prévue du véhicule, de l'environnement de conduite et du budget du propriétaire. Chaque matériau résulte d'un procédé de fabrication différent : l'emboutissage consiste à former et souder des tôles d'acier, le moulage implique de verser du métal en fusion dans un moule, et le forgeage consiste à façonner un métal chauffé sous une pression extrême, ce qui aligne la structure du grain métallique pour une résistance supérieure.

La fonte est le choix privilégié pour de nombreux camions et VUS. Comme expliqué par GMT Rubber , son principal avantage réside dans sa résistance et sa durabilité exceptionnelles, ce qui la rend idéale pour les véhicules lourds soumis à des conditions difficiles. Bien qu'elle soit lourde et sujette à la rouille si son revêtement protecteur est endommagé, sa robustesse extrême en fait une option fiable pour les véhicules de travail où le poids est une préoccupation secondaire par rapport à la solidité.

L'aluminium moulé est devenu une option populaire, notamment dans les véhicules de performance et de luxe. Son principal avantage est une réduction importante du poids. Selon Aldan American , les bras de suspension en aluminium peuvent être 40 à 50 % plus légers que leurs homologues en acier. Cette réduction drastique du poids non suspendu permet à la suspension de réagir plus rapidement, améliorant ainsi la tenue de route et le confort de conduite. De plus, l'aluminium est naturellement résistant à la corrosion, un avantage majeur pour les véhicules circulant dans des régions soumises aux fortes pluies ou au sel routier. L'inconvénient est généralement un coût plus élevé et une résistance moindre aux chocs violents par rapport à l'acier.

L'acier forgé (ou l'aluminium forgé) représente le summum de la résistance. Le procédé de forgeage crée une pièce incroyablement dense et solide, ce qui en fait le choix privilégié pour la compétition automobile haut de gamme et les applications tout-terrain extrêmes, là où la défaillance d'un composant est inenvisageable. Il allie la solidité de l'acier à un procédé de fabrication éliminant les faiblesses présentes dans les pièces embouties ou moulées, bien que cela entraîne le coût le plus élevé.

| Matériau | Avantage principal | Inconvénient principal | Idéal pour |

|---|---|---|---|

| Acier embouti | Coût bas | Sensible à la rouille et à la déformation | Véhicules quotidiens abordables |

| Fonte | Haute résistance | Très lourd | Camions et SUV lourds |

| Aluminium coulé | Léger et résistant à la corrosion | Coût plus élevé et moins résistant aux impacts | Performances et climats humides |

| Acier forgé/Aluminium | Résistance et durabilité maximales | Coût le plus élevé | Course et tout-terrain extrême |

Identification et inspection de vos bras de suspension

Connaître le type de bras de suspension installé sur votre véhicule est essentiel pour commander les pièces de remplacement appropriées et comprendre les éventuels points de défaillance. Leur identification visuelle est souvent simple. Comme indiqué par Switch Suspension , les bras en acier embouti peuvent généralement être identifiés par leur construction : ils ressemblent à deux pièces métalliques découpées et façonnées, puis soudées ensemble, avec une ligne de soudure visible le long des bords. Ils présentent généralement une surface lisse et peinte. En revanche, les bras en fonte ou en aluminium sont fabriqués à partir d'une seule pièce métallique et ont une finition plus rugueuse et texturée, sans joint de soudure.

Un entretien régulier est essentiel, particulièrement pour les bras en acier embouti utilisés dans des environnements difficiles. Les points de défaillance les plus courants ne sont pas toujours le bras lui-même, mais les composants qui y sont rattachés : les silent-blocs et les rotules. Les silent-blocs sont des inserts en caoutchouc ou en polyuréthane qui isolent les vibrations et permettent au bras de pivoter. Avec le temps, ils peuvent se fissurer, se détériorer et finir par céder, provoquant des bruits sourds, un mauvais alignement et une usure inégale des pneus. De même, la rotule, qui relie le bras de suspension au moyeu de direction, peut s'user, entraînant un jeu dans la direction et des bruits anormaux.

Lors de l'inspection de vos bras de suspension, portez une attention particulière aux soudures et aux zones soumises à de fortes contraintes, afin de repérer tout signe de fissuration ou d'écaillage important de la rouille. Une corrosion importante peut compromettre l'intégrité structurelle du bras bien avant qu'il ne casse. Une simple liste de vérification peut guider une inspection effectuée soi-même.

- Soulevez et stabilisez le véhicule en toute sécurité : Utilisez des chandelles pour vous assurer que le véhicule est stable avant de vous glisser dessous.

- Identification visuelle : Recherchez la soudure caractéristique d'un bras embouti en acier par rapport à la construction monobloc d'un bras moulé.

- Vérifiez la présence de fissures et de corrosion : Examinez attentivement tout le bras, en portant une attention particulière aux soudures ainsi qu'aux zones autour des silent-blocs et du rotule à la recherche de fissures ou de rouille importante.

- Inspecter les silentblocs : Cherchez des fissures visibles, des déchirures ou une dégradation du silent-bloc en caoutchouc au niveau de la fixation du bras de suspension au châssis du véhicule.

- Prêtez attention aux indices auditifs : Lors de la conduite, soyez attentif aux bruits de claquement, de craquement ou de chocs, particulièrement lorsque vous passez sur des bosses ou en virage. Ces bruits sont souvent les premiers signes d'un composant de bras de suspension usé.

Questions fréquemment posées

1. Quel est le meilleur matériau pour les bras de suspension ?

Il n'existe pas un seul « meilleur » matériau, car le choix idéal dépend du véhicule et de son utilisation. Pour la plupart des conducteurs quotidiens dans des climats secs, l'acier embouti constitue une solution économique. Pour les véhicules circulant dans des régions à fortes précipitations et utilisant du sel de déneigement, l'aluminium offre une meilleure résistance à la corrosion et des performances supérieures. La fonte est la meilleure option pour les camions et VUS lourds nécessitant une résistance maximale, tandis que l'acier forgé ou l'aluminium sont réservés aux applications hautes performances et de compétition où la résistance et la légèreté sont primordiales.

2. Quelle est la différence entre les bras de suspension emboutis et forgés ?

La principale différence réside dans le procédé de fabrication et la résistance qui en résulte. Les bras de suspension emboutis sont fabriqués à partir de tôles d'acier pressées en forme et soudées ensemble, ce qui les rend abordables mais plus fragiles au niveau des soudures. Les bras de suspension forgés sont créés en chauffant une pièce massive de métal et en la comprimant dans un moule sous une pression extrême. Ce procédé aligne la structure interne du grain du métal, ce qui donne un composant nettement plus résistant, plus durable et plus résistant à la fatigue que ses homologues emboutis ou même moulés.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —