Bras de suspension en acier embouti : Tolérance thermique supérieure expliquée

TL ;DR

Les bras de suspension en acier embouti offrent une tolérance thermique exceptionnelle, ce qui en fait un choix supérieur par rapport à l'aluminium pour les applications à haute température comme la course de dragster, où les températures élevées des freins posent problème. Bien qu'ils soient généralement plus lourds que l'aluminium, ils offrent une excellente résistance et durabilité, souvent à un prix plus abordable, ce qui en fait un choix pratique pour une utilisation intensive et pour la conduite quotidienne.

Comprendre les matériaux des bras de suspension : une comparaison directe

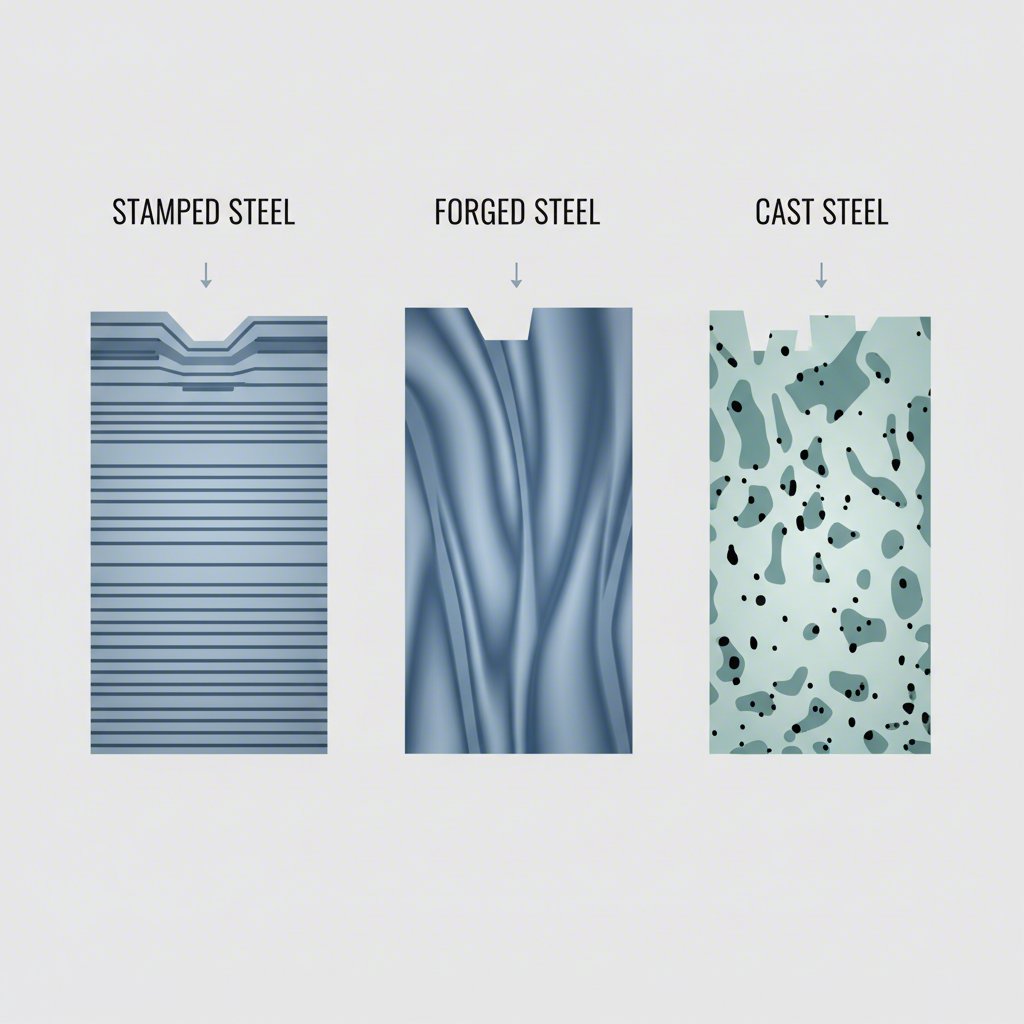

Lors du choix des bras de suspension, le matériau est le facteur le plus critique, déterminant la performance, la durabilité et le coût. Les trois options principales disponibles pour les véhicules modernes sont l'acier embouti, l'acier forgé et l'aluminium, chacun ayant un procédé de fabrication distinct qui définit ses caractéristiques. Comprendre ces différences est essentiel pour sélectionner le composant adapté à vos besoins spécifiques.

Acier embouti : C'est le type le plus courant pour les pièces d'équipement d'origine (OEM). Le processus consiste à emboutir et souder des tôles en acier haute résistance selon la forme désirée. Cette méthode est extrêmement précise et rentable pour la production de masse. Pour les fabricants automobiles recherchant fiabilité et précision, des spécialistes comme Shaoyi (Ningbo) Metal Technology Co., Ltd. utilisent des procédés avancés certifiés IATF 16949 pour produire des composants avec des tolérances aussi strictes que 0,05 mm, garantissant un ajustement parfait et des performances fiables. Cette précision et cette efficacité font de l'acier embouti un choix privilégié pour des millions de véhicules sur la route.

Acier et aluminium forgés : Le forgeage consiste à façonner le métal sous une pression énorme lorsqu'il est chaud. Ce procédé aligne la structure interne du grain du matériau, ce qui donne des pièces dotées d'une résistance supérieure et d'une meilleure tenue à la fatigue par rapport à l'emboutissage ou à la fonderie. Cette méthode peut être utilisée tant pour l'acier que pour l'aluminium afin de créer des composants hautes performances, bien qu'elle soit généralement plus coûteuse.

Acier et aluminium moulés : La fonderie consiste à verser du métal en fusion dans un moule. Bien que ce procédé soit efficace, il peut produire une pièce dont la structure de grain est aléatoire, généralement moins résistante qu'une pièce forgée ou emboutie. Pour compenser cela, les composants moulés peuvent nécessiter davantage de matériau, ce qui les rend plus lourds et moins précis qu'un équivalent embouti ou forgé. Par exemple, un bras de suspension en acier moulé peut être nettement plus lourd qu'une version emboutie conçue pour la même application.

| Caractéristique | Acier embouti | Acier forgé | Aluminium (Forgé) |

|---|---|---|---|

| La tolérance à la chaleur | Excellent | Excellent | Bon (mais peut s'affaiblir sous une chaleur extrême) |

| Solidité et durabilité | Très bon | Excellent (résistance supérieure à la fatigue) | Bon (rapport résistance/poids élevé) |

| Poids | Modéré | Lourd | Léger (jusqu'à 50 % plus léger que l'acier) |

| Coût | Faible | Élevé | Modéré à élevé |

| Résistance à la corrosion | Bon (avec revêtements modernes) | Bon (avec revêtements) | Excellent (résistance naturelle) |

Analyse approfondie de la tenue thermique : pourquoi l'acier excelle dans les applications à haute température

Le cœur de l'avantage du bras de suspension en acier embouti dans certains scénarios réside dans sa tolérance exceptionnelle à la chaleur. Pour de nombreux conducteurs, la chaleur ne semble pas être une préoccupation majeure pour les pièces de suspension, mais dans les applications de performance, elle devient un facteur critique de sécurité et de fiabilité. La source de chaleur la plus importante pour les composants de suspension est le système de freinage du véhicule. Lors de freinages intenses, les disques et les plaquettes peuvent générer des températures extrêmes qui se propagent aux pièces voisines, notamment les bras de suspension, les rotules et les silentblocs.

Dans ces environnements à haute température, les différents matériaux se comportent différemment. Comme le souligne un expert, « L'acier résiste à la chaleur comme un champion ». Il conserve son intégrité structurelle et sa rigidité même lorsqu'il est exposé à la chaleur intense provenant d'un système de freinage performant. Cette stabilité garantit que la géométrie de la suspension reste constante et prévisible, ce qui est essentiel pour le contrôle du véhicule dans des conditions exigeantes.

L'aluminium, bien qu'excellent pour dissiper la chaleur, a un point de fusion plus bas et peut perdre une partie de son intégrité structurelle lorsqu'il est soumis à des températures extrêmes, comme dans des situations de course de dragster. Lors d'un passage intense, les freins peuvent devenir suffisamment chauds pour « cuire » efficacement les composants voisins. Si un bras de suspension en aluminium devient trop chaud, il peut se ramollir, entraînant potentiellement une flexion ou, dans le pire des cas, une rupture. Pour cette raison, dans les applications où un freinage répété et intense est la norme — comme la course de dragster, les journées sur circuit ou le remorquage lourd — les bras de suspension en acier sont largement considérés comme le choix le plus sûr et le plus fiable.

Compromis de performance : résistance, durabilité et poids

Au-delà de la résistance à la chaleur, le choix entre acier et aluminium implique un compromis classique de performance entre solidité robuste et agilité légère. Aucun des deux matériaux n'est universellement meilleur ; le bon choix dépend entièrement de l'utilisation prévue du véhicule et des priorités du conducteur.

Le principal avantage de l'acier réside dans sa résistance brute et sa durabilité. Les bras de suspension en acier sont mieux adaptés pour supporter des charges lourdes, les chocs soudains causés par les nids-de-poule, ainsi que les conditions difficiles liées à l'usage tout-terrain ou intensif. Cette robustesse en fait le choix par défaut pour les camionnettes, les SUV et les véhicules évoluant dans des environnements exigeants. Bien que l'acier embouti soit une version légère et précise de composant en acier, il reste plus massif que son équivalent en aluminium.

Le principal avantage de l'aluminium est sa réduction de poids significative. Un bras de suspension en aluminium peut être 40 à 50 % plus léger qu'une pièce comparable en acier. Cette réduction diminue le poids non suspendu du véhicule — la masse de la suspension, des roues et des autres composants non supportés par les ressorts. Moins de poids non suspendu permet à la suspension de réagir plus rapidement aux changements de la surface de la route, améliorant ainsi le contact des pneus, la tenue de route et la qualité globale du confort. C'est pourquoi l'aluminium est un choix populaire pour les voitures de performance routière et d'autocross, où une réactivité agile est primordiale.

La durabilité s'étend également à la résistance à la corrosion. L'acier est sensible à la rouille, un problème majeur pour les conducteurs dans les régions aux fortes précipitations, neige et sel routier. Toutefois, les pièces modernes en acier embouti sont souvent dotées de revêtements multicouches avancés, tels qu'une sous-couche électrophorétique associée à une couche de finition en poudre époxy, offrant ainsi une protection solide pendant plusieurs années. En revanche, l'aluminium résiste naturellement à la corrosion, ce qui lui confère un avantage dans les climats difficiles, avec un entretien moindre requis.

Faire le bon choix pour votre véhicule

En définitive, le choix du matériau d'un bras de suspension dépend de quelques considérations pratiques : votre style de conduite, votre budget et vos objectifs de performance. L'acier embouti offre souvent la proposition de valeur la plus intéressante, assurant des performances robustes à un coût nettement inférieur. L'efficacité du procédé d'emboutissage peut entraîner un coût unitaire plus bas par rapport au forgeage, ce qui en fait un choix économique tant pour les équipementiers d'origine que pour les pièces de rechange après-vente.

Pour ceux qui envisagent de changer de matériaux — par exemple, remplacer les bras en aluminium d'origine par des bras en acier plus durables — la compatibilité est essentielle. Bien que cela soit souvent possible, vous devez vous assurer que les nouveaux bras de suspension ont une géométrie identique, les mêmes points de fixation et raccords de rotules afin de maintenir un alignement correct et un fonctionnement sécurisé. Consultez toujours un mécanicien de confiance ou un fournisseur de pièces avant d'effectuer un tel changement.

Pour prendre une décision en toute confiance, tenez compte de cette liste de vérification simple :

- Utilisation principale : Pour la course de dragster, le remorquage lourd ou le tout-terrain, la résistance à la chaleur et la solidité de l'acier sont idéales. Pour une conduite sportive sur route ou pour l'autocross, la légèreté de l'aluminium offre un avantage en termes de tenue de route.

- Budget : L'acier embouti est presque toujours l'option la plus économique, offrant des performances fiables sans prix élevé.

- Priorités en matière de performance : Si votre objectif est une durabilité maximale et la capacité à résister aux sollicitations extrêmes, choisissez l'acier. Si une conduite agile et une suspension plus réactive sont plus importantes, l'aluminium constitue une option sérieuse.

- Climat local : Dans les régions aux hivers rigoureux et à l'usage de sel sur les routes, la résistance naturelle à la corrosion de l'aluminium constitue un avantage significatif à long terme, bien que les pièces en acier modernes avec revêtement offrent également une excellente protection.

Si vous ignorez le matériau dont sont faits vos bras de commande actuels, voici un truc simple : utilisez un aimant. Si l'aimant adhère fermement, vous avez un bras de commande en acier. S'il n'adhère pas, il est en aluminium.

Questions fréquemment posées

1. Les bras de suspension en acier embouti sont-ils magnétiques ?

Oui, c'est le cas. Un moyen facile de déterminer si un bras de commande est en acier consiste à vérifier si un aimant y adhère. Si l'aimant ne colle pas, le bras est en aluminium. S'il adhère, vous avez soit un bras de commande en fonte, soit en acier embouti.

2. Quelle est la différence entre les bras de suspension emboutis et forgés ?

La principale différence réside dans le procédé de fabrication et la résistance qui en résulte. Les bras de suspension emboutis sont formés à partir de tôles d'acier, ce qui les rend précis et économiques. Les bras de suspension forgés sont créés en comprimant un métal chauffé dans un moule, ce qui aligne la structure interne du grain. Ce procédé confère aux pièces forgées une résistance supérieure et une meilleure tenue à la fatigue par rapport aux pièces embouties ou moulées.

3. Quelle est la différence entre les bras de commande en acier moulé et embouti ?

Les bras en acier embouti sont assemblés par soudure à partir de feuilles de métal pressées, offrant ainsi une surface plus lisse et une ligne de soudure visible. Ils sont généralement plus légers, plus précis et peuvent être modifiés. Les bras en acier moulé sont fabriqués en versant du métal en fusion dans un moule, ce qui donne souvent une texture de surface plus rugueuse et une ligne de joint de moulage. Ils sont typiquement plus lourds et moins précis que leurs homologues emboutis.

4. Quels sont les meilleurs : les bras de commande en aluminium ou en acier ?

Aucun n'est définitivement meilleur ; cela dépend de vos priorités. Si vous privilégiez une performance améliorée, une tenue de route plus précise et une réduction du poids, les bras de suspension en aluminium constituent un excellent choix. Toutefois, si vos préoccupations principales sont la durabilité, la résistance brute et le rapport coût-efficacité, les bras de suspension en acier sont probablement l'option la plus adaptée pour votre véhicule.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —