Bras de suspension en acier embouti : Amélioration des performances ou faiblesse d'origine ?

TL ;DR

Les bras de suspension en acier embouti sont la norme légère et économique pour la plupart des véhicules de série, mais ils présentent des limites sur les voitures de performance. Leur principal inconvénient est une tendance à la flexion dans des conditions de contrainte élevée, ce qui peut nuire à la tenue de route et au transfert de puissance. Pour des applications sérieuses en matière de performance, il est souvent nécessaire de passer à des alternatives plus rigides, telles que des bras en acier tubulaire ou renforcés, afin d'améliorer la stabilité, d'augmenter la course des roues et de garantir une géométrie de suspension constante.

Comprendre les bras de suspension en acier embouti

Un bras de suspension, souvent appelé bras en A, est un composant essentiel de la suspension qui relie le châssis d'un véhicule au moyeu de roue. Son rôle consiste à permettre aux roues de se déplacer vers le haut et vers le bas en réponse à la surface de la route tout en maintenant la stabilité et le contrôle. Les bras de suspension en acier embouti sont fabriqués en pressant des tôles d'acier à haute résistance dans une forme spécifique à l'aide de matrices puissantes. Ce procédé est très efficace et permet une production de masse, ce qui en fait un choix courant pour les équipementiers (OEM).

Le processus de fabrication est une opération en plusieurs étapes comprenant la découpe laser de l'acier brut, suivie d'un emboutissage continu multi-station et d'un moulage hydraulique afin d'obtenir la géométrie complexe finale. Pour les constructeurs automobiles, l'obtention de tolérances strictes est cruciale pour l'ajustement et les performances. Des fournisseurs spécialisés du secteur des pièces automobiles embouties, tels que Shaoyi (Ningbo) Metal Technology Co., Ltd. , fournissent la précision de l'ingénierie et les processus certifiés IATF 16949 nécessaires pour produire ces composants de manière fiable à grande échelle. Après le formage, les bras subissent des traitements de surface tels que le revêtement électrophorétique afin de résister à la corrosion, une vulnérabilité connue des composants en acier dans des environnements difficiles.

Les bras de suspension en acier embouti possèdent un ensemble particulier de caractéristiques qui définissent leur rôle dans les systèmes de suspension des véhicules. Leurs propriétés les rendent adaptés à un large éventail d'applications, notamment dans les véhicules d'usage courant et les restaurations de voitures classiques, où l'authenticité et la rentabilité sont prioritaires.

- Poids léger: Par rapport aux pièces plus anciennes en fonte ou en acier moulé, les bras en acier embouti réduisent le poids du composant, contribuant ainsi à une meilleure efficacité énergétique.

- Rentable : Le procédé d'emboutissage est nettement moins coûteux pour une production à grande échelle que la fonte ou le forgeage, ce qui permet de réduire les coûts de fabrication des véhicules.

- Magnétique : Un moyen simple d'identifier un bras de suspension en acier est d'utiliser un aimant. Contrairement à l'aluminium, un aimant adhère fermement à l'acier embouti ou à la fonte, ce qui aide les mécaniciens et les passionnés à distinguer les matériaux.

- Norme OEM : En raison de leur équilibre entre coût, poids et résistance suffisante pour des conditions de conduite normales, ils ont été le choix privilégié depuis des décennies sur des millions de voitures et camions de série.

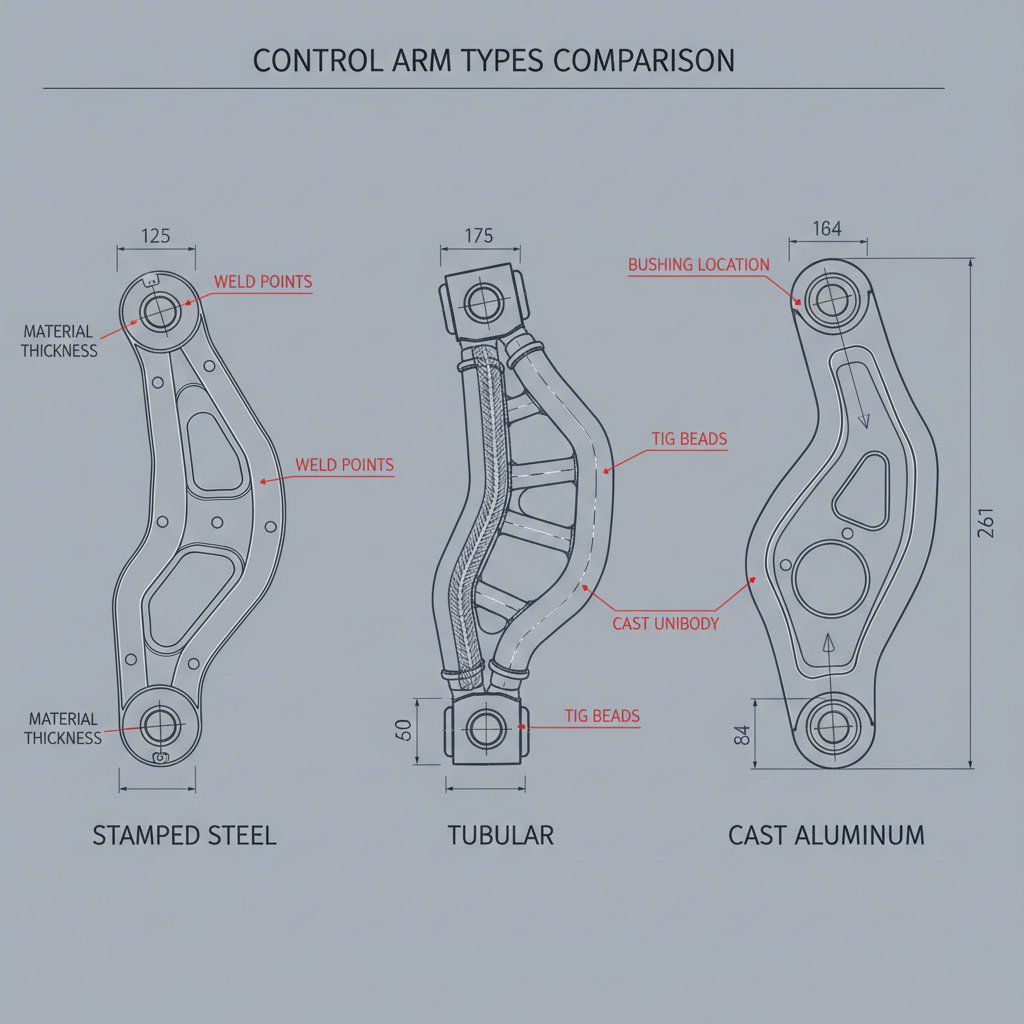

Acier embouti contre principales alternatives pour usage sportif

Lors de la préparation d'une voiture performante, le choix du matériau du bras de suspension devient une décision cruciale impliquant un compromis entre rigidité, poids et coût. Bien que l'acier embouti soit la référence d'origine, plusieurs alternatives offrent des avantages distincts pour des usages exigeants tels que la course, le tout-terrain ou la conduite agressive en ville. Comprendre ces différences est essentiel pour prendre une décision éclairée conforme à vos objectifs de performance et à votre budget.

Les bras de suspension en acier tubulaire constituent une mise à niveau populaire pour performances. Comme détaillé par des fournisseurs tels que Classic Performance Products , ils sont conçus à partir de tubes d'acier soudés robustes (par exemple, D.O.M. - Drawn Over Mandrel) pour être nettement plus rigides que leurs homologues emboutis. Cette rigidité empêche le bras de fléchir lors de virages serrés ou d'accélérations violentes, garantissant que la surface de contact du pneu reste stable et prévisible. Ils sont souvent conçus pour optimiser la géométrie de la suspension afin d'améliorer la tenue de route, offrant une course de roue accrue et un frottement minimal, ce qui les rend idéaux pour les véhicules de type pro-touring et les applications de compétition.

Les bras en fonte et en aluminium moulé représentent d'autres options courantes. La fonte est extrêmement résistante et durable, ce qui en fait un choix fréquent pour les camions et SUV lourds, capables de supporter sans problème des environnements difficiles. Toutefois, son poids important constitue un inconvénient majeur pour les voitures de performance, où la masse non suspendue est un facteur critique. L'aluminium moulé offre un compromis intéressant, procurant une résistance comparable à celle de la fonte mais avec un poids beaucoup plus faible. Comme mentionné dans des guides provenant de sources telles que GMT Rubber , l'aluminium est également très résistant à la corrosion, bien qu'il puisse être plus sensible aux fissures causées par des chocs violents par rapport à la nature ductile de l'acier.

Pour clarifier le processus de prise de décision, voici une comparaison de ces matériaux selon plusieurs critères clés :

| Attribut | Acier embouti | Acier tubulaire | Fonte | Aluminium coulé |

|---|---|---|---|---|

| Processus de fabrication | Embouti à partir de tôle | Soudé à partir de tubes d'acier | Moulé dans un moule | Moulé dans un moule |

| Poids | Modéré | Modéré | Très lourd | Lumière |

| Rigidité/Flexion | Sujet à la flexion sous charge | Très haute rigidité | Extrêmement rigide | Très rigide |

| Coût | Faible | Élevé | Modéré | Élevé |

| Meilleur usage | OEM, Conduite quotidienne, Restaurations économiques | Course, Pro-Touring, Performance sérieuse | Camions lourds, Tout-terrain | Voitures de performance modernes, Constructions haut de gamme |

L'impact réel sur la performance

Mettre à niveau les bras de suspension fait absolument une différence tangible dans les performances d'un véhicule. Le principal avantage réside dans l'augmentation de la rigidité. Les bras de suspension en acier embouti d'origine sont connus pour se déformer et fléchir sous les contraintes d'accélérations brutales, de freinage et de virage. Ce fléchissement absorbe de l'énergie qui devrait être transmise aux pneus et peut provoquer des changements indésirables dans la géométrie de la suspension, entraînant une tenue de route imprécise, des sauts de roue et une sensation générale de déconnexion par rapport à la route.

Les bras de suspension hautes performances, qu'ils soient en acier tubulaire fabriqué ou conçus renforcés, sont conçus pour éliminer ce fléchissement. En maintenant une connexion rigide entre le châssis et la roue, ils garantissent que les réglages d'alignement comme le carrossage et l'angle de chasse restent constants sous charge. Cela se traduit directement par une réponse plus précise du volant, une meilleure stabilité en virage et un transfert de puissance plus efficace sur la chaussée. Certains passionnés choisissent même de modifier les bras en tôle emboutie existants en les « boxant » — en soudant des plaques pour créer une structure entièrement fermée et plus rigide — comme solution économique pour bénéficier partiellement de ces avantages.

Cependant, le bras de suspension lui-même ne représente qu'une partie de l'équation. Les silent-blocs, qui constituent les points d'articulation reliant le bras au châssis, jouent un rôle tout aussi essentiel. Les silent-blocs en caoutchouc d'origine sont conçus pour le confort et permettent d'absorber le bruit et les vibrations, mais ils autorisent également des déformations importantes. Le remplacement par des matériaux plus rigides, comme le polyuréthane ou des rotules sphériques pleines, réduit considérablement ces mouvements indésirables, améliorant ainsi davantage la précision du système de suspension. Un bras tubulaire de haute qualité associé à des silent-blocs performants forme un ensemble qui offre au conducteur un retour et un contrôle maximum.

Envisagez une mise à niveau si vous constatez l'un des symptômes suivants :

- Saut du train avant notable lors de démarrages brusques.

- Direction imprécise ou imprévisible lors de virages soutenus.

- Usure visible ou dommages sur les bras de suspension ou les silent-blocs existants.

- Vous augmentez significativement la puissance du moteur ou installez des pneus plus adhérents, ce qui exercera des contraintes accrues sur les composants d'origine.

Questions fréquemment posées

1. Les bras de commande hautes performances font-ils une différence ?

Oui, ils font une différence significative. Les bras de commande de performance après-vente améliorent la tenue de route en augmentant la rigidité, ce qui réduit les flexions et maintient une géométrie correcte du système de suspension lors d'une conduite sportive. Cela se traduit par une meilleure maniabilité, une plus grande stabilité et un transfert de puissance plus efficace du moteur vers les pneus.

2. Quel est le meilleur métal pour les bras de commande ?

Il n'existe pas un seul « meilleur » métal ; le choix idéal dépend de l'application. Pour une utilisation intensive et une durabilité maximale, l'acier est souvent privilégié pour sa résistance. Pour la compétition haut de gamme où la réduction du poids est essentielle, l'acier tubulaire ou l'aluminium moulé sont des options supérieures. L'acier embouti reste la meilleure solution pour les véhicules utilisés quotidiennement, en raison de son faible coût et de ses performances adéquates dans des conditions normales de circulation.

3. Les bras de suspension en acier embouti sont-ils magnétiques ?

Oui, les bras de commande en acier embouti sont magnétiques. Un moyen simple de les différencier des bras en aluminium consiste à utiliser un aimant. Si l'aimant adhère, le bras de commande est en acier embouti ou en fonte. S'il n'adhère pas, il est en aluminium.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —