Matrice simple action contre matrice progressive : une comparaison technique

TL ;DR

Les matrices à une seule étape effectuent une opération distincte d'emboutissage métallique par course de presse, ce qui en fait un choix économique pour les pièces simples, les prototypes et les petites séries. En revanche, les matrices progressives utilisent un système entièrement automatisé qui alimente une bobine métallique continue à travers plusieurs postes, réalisant une séquence d'opérations en une seule course de presse. Cette méthode est particulièrement efficace et idéale pour produire des pièces complexes en grandes quantités avec une grande répétabilité.

Comprendre les fondamentaux : qu'est-ce qu'une matrice à une seule étape ?

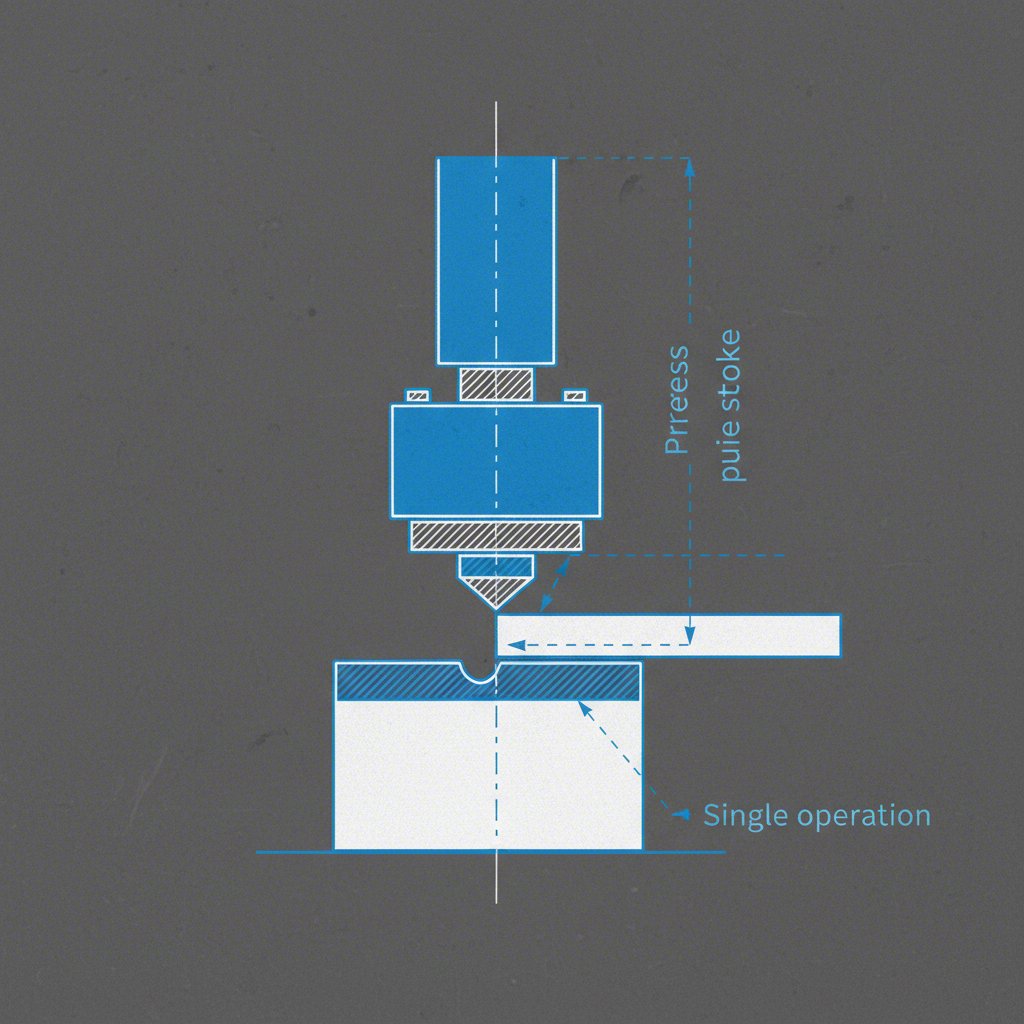

Une matrice à un seul stade, souvent appelée matrice manuelle ou matrice à une seule opération, représente une approche fondamentale dans l'estampage métallique. Son principe de base est la simplicité : la matrice est conçue pour effectuer une opération spécifique à chaque course de la presse. Cela peut être une tâche simple comme poinçonner un trou, réaliser un seul pliage ou découper une pièce à partir d'une feuille métallique plus grande. Le processus implique généralement un opérateur qui alimente manuellement la matière ou la pièce dans la presse pour chaque opération, bien qu'un chargement semi-automatique soit également possible.

La conception des outillages à une seule étape est simple, ce qui se traduit par des avantages significatifs dans certains scénarios de fabrication. Étant donné que l'outil doit uniquement accomplir une tâche, sa conception, sa fabrication et sa mise en place sont relativement rapides et peu coûteuses. Cela en fait un excellent choix pour les projets où la rapidité de mise sur le marché est essentielle, comme la création de prototypes ou la réalisation de séries pilotes afin de tester une nouvelle conception. La flexibilité permettant de changer rapidement d'outillage pour différentes opérations facilite également les itérations de conception avec un temps d'arrêt et des coûts minimaux.

Cependant, la simplicité des matrices à un seul stade s'accompagne également de limitations, principalement liées à la vitesse de production et à l'intensité de la main-d'œuvre. Puisque chaque opération nécessite un cycle de presse distinct et souvent une manipulation manuelle, le débit global est nettement inférieur à celui des solutions automatisées. Pour les pièces complexes nécessitant plusieurs étapes — comme une série de pliages, de trous et de découpes — le processus devient une séquence d'opérations séparées, augmentant ainsi le temps nécessaire et le risque d'erreur. Cela le rend moins adapté à la production de grande série où l'efficacité et le coût unitaire sont des facteurs déterminants.

Les caractéristiques principales des matrices à un seul stade comprennent :

- Avantages : Faible coût initial d'outillage, délais courts pour la fabrication des outils, structure simple et facile à installer, et grande flexibilité pour les modifications de conception.

- Inconvénients : Taux de production plus lents, coûts de main-d'œuvre plus élevés en raison de la manipulation manuelle des pièces, et inefficacité pour les pièces complexes nécessitant plusieurs opérations.

Le moteur de la production de grande série : qu'est-ce qu'une matrice progressive ?

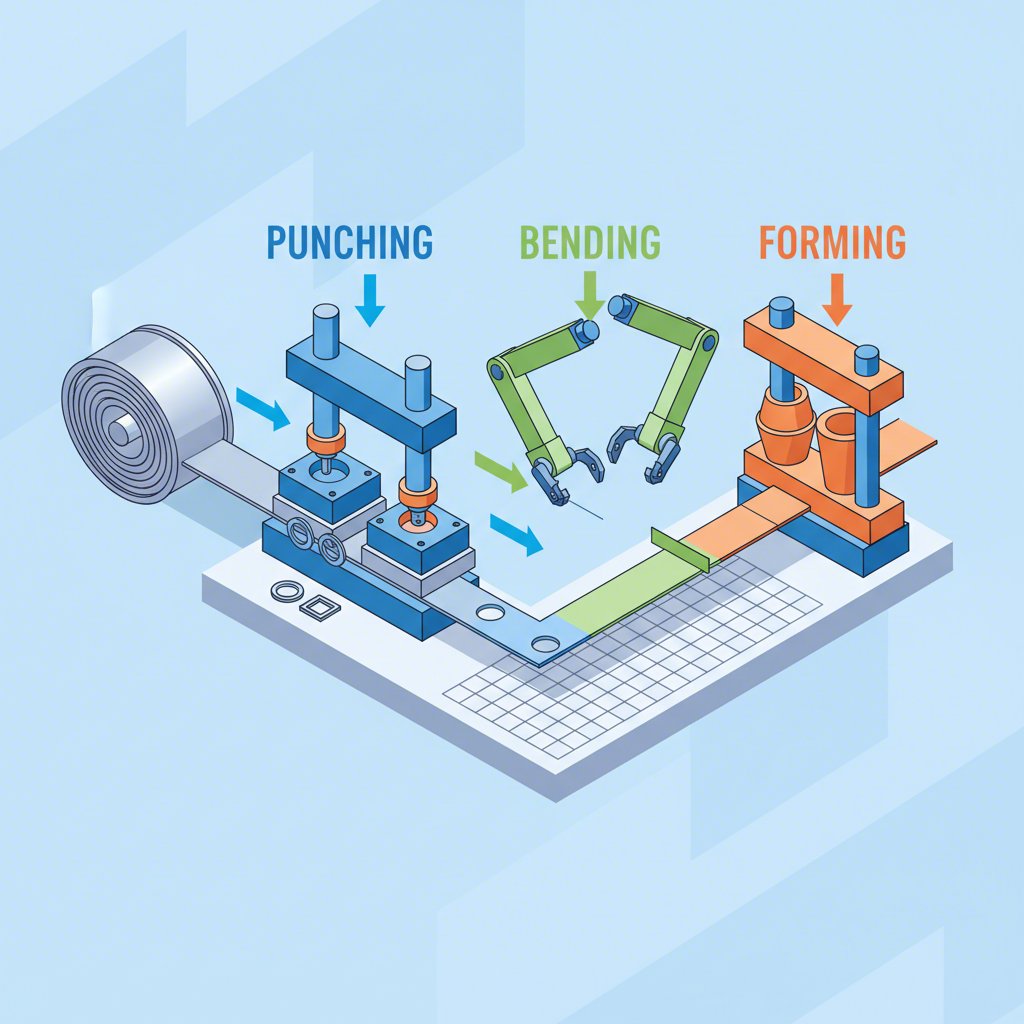

Le poinçonnage progressif est un procédé de fabrication hautement efficace et automatisé, conçu pour la production de masse. Contrairement à sa version monostation, une matrice progressive effectue simultanément plusieurs opérations en plusieurs postes intégrés dans un seul outil. Le processus commence par une bobine continue de tôle métallique qui est automatiquement alimentée dans la presse. Alors que cette bande métallique « progresse » à travers la matrice, chaque poste exécute une opération distincte — telle que découpage, perforation, pliage ou repoussage — selon une séquence précise.

L'ingéniosité de ce procédé réside dans son automatisation et sa précision. La bande métallique reste connectée tout au long de la séquence, maintenue en place par des trous pilotes qui garantissent un alignement parfait lors de son déplacement d'une station à l'autre. Lorsque la bande atteint la dernière station, une pièce terminée est découpée. Ce fonctionnement continu et ininterrompu permet des taux de production extrêmement élevés, rendant possible la fabrication de milliers, voire de millions de pièces identiques avec une cohérence exceptionnelle et des tolérances très serrées. Ce niveau de répétabilité est essentiel dans des industries telles que l'automobile, l'électronique et l'aérospatiale.

Le principal inconvénient de cette efficacité remarquable réside dans la complexité et le coût des outillages. Les matrices progressives sont complexes, nécessitant une conception experte et une ingénierie de précision, ce qui entraîne un investissement initial plus élevé et des délais plus longs pour la fabrication des outils. Tout dommage survenant à une seule station peut exiger le retrait de l'ensemble de la matrice pour effectuer des réparations, pouvant provoquer des interruptions importantes. En raison de ces facteurs, le poinçonnage en matrice progressive convient mieux aux commandes de grande série, où le coût initial de l'outillage peut être amorti sur un grand nombre de pièces, ce qui se traduit par un coût unitaire très faible à long terme.

Les caractéristiques principales des matrices progressives comprennent :

- Avantages : Des cadences de production extrêmement élevées, des coûts de main-d'œuvre réduits grâce à l'automatisation, une grande répétabilité et une forte cohérence, ainsi qu'un gaspillage minimal de matière.

- Inconvénients : Un investissement initial élevé dans les outillages, des délais plus longs pour la fabrication des matrices, et une plus grande complexité dans la conception et la maintenance.

Comparaison directe : Matrice simple étape vs. Matrice progressive

Le choix entre un outil à simple action et un outil progressif dépend entièrement des exigences spécifiques d'un projet. Bien que les deux façonnent le métal, ils répondent à des besoins différents dans le spectre de la fabrication. Une comparaison directe selon des critères clés met en évidence leurs avantages distincts et leurs cas d'utilisation idéaux. La différence fondamentale, comme le soulignent les experts chez Chia Chang , est que les outils à simple action effectuent une opération par coup de presse, tandis que les outils progressifs utilisent plusieurs postes pour une production continue et automatisée. Cette distinction essentielle détermine toutes les autres différences en matière de coût, de vitesse et d'application.

Le tableau suivant présente les différences essentielles entre les deux procédés :

| Facteur | Outil à simple action | Découpage progressif |

|---|---|---|

| Process | Effectue une opération par coup de presse. Nécessite généralement une alimentation manuelle ou semi-automatique des pièces. | Effectue plusieurs opérations séquentielles lors d’un seul coup de presse en utilisant un système d’alimentation automatique en bande. |

| Volume de production | Idéal pour les petites séries, les prototypes et les projets pilotes. | Particulièrement adapté à la production de grande série (des milliers à des millions de pièces). |

| Vitesse | Débit global plus lent en raison d'opérations séparées et de manipulations multiples des pièces. | Taux de production extrêmement élevés grâce à un fonctionnement continu et automatisé. |

| Complexité des pièces | Idéal pour les pièces simples avec une ou deux caractéristiques. Les pièces complexes nécessitent plusieurs montages. | Excellent pour les pièces complexes nécessitant plusieurs pliages, découpes et formes en un seul cycle. |

| Coût et délai de fabrication des outillages | Coût initial faible et délai court (généralement 3 à 4 semaines). | Investissement initial élevé et délai plus long (généralement 4 à 6 semaines ou plus). |

| Coûts du travail | Coûts de main-d'œuvre par pièce plus élevés en raison de la manipulation manuelle et des nombreux montages. | Coûts de main-d'œuvre très faibles grâce à un fonctionnement automatisé sans surveillance. |

| Déchets matériels | Peut être plus élevé si plusieurs configurations sont nécessaires pour une pièce complexe. | Généralement plus bas en raison de la disposition optimisée de la bande, bien qu'une bande porteuse soit requise. |

| Applications idéales | Des prototypes, des commandes de petits lots, des supports simples et des composants à flexion unique. | Composants automobiles, connecteurs électriques, pièces d'appareils électroménagers et autres pièces complexes à volume élevé. |

En substance, la décision est un compromis classique entre l'investissement initial et les coûts d'exploitation à long terme. Un matricule à un seul stade offre une faible barrière à l'entrée pour la fabrication, ce qui le rend parfait pour tester un design ou pour exécuter une petite commande. En revanche, une matrice progressive est un investissement à long terme dans l'efficacité, conçu pour produire des pièces à une échelle et à une vitesse que l'outillage à un seul stade ne peut pas égaler, réduisant finalement considérablement le coût par pièce sur de grandes séries.

Comment choisir le bon procédé d'estampage pour votre projet

Le choix de la bonne matrice d'estampage est une décision cruciale qui a un impact direct sur l'efficacité de production, la qualité des pièces et le coût global du projet. Ce choix ne consiste pas simplement à déterminer quel processus est « meilleur », mais plutôt à identifier celui qui correspond le mieux à vos besoins spécifiques. Les considérations clés, telles que définies par les experts en fabrication chez JV Manufacturing Co. , incluent le volume de production, la complexité des pièces et le budget. En évaluant soigneusement ces facteurs, vous pouvez prendre une décision éclairée qui optimise les résultats de votre fabrication.

Volume de production et durée du projet

La première et la plus importante question à se poser est la suivante : combien de pièces avez-vous besoin ? Pour les prototypes, les séries pilotes ou une production en faible volume (généralement des centaines ou quelques milliers), un outil monostade est presque toujours la solution la plus rentable. Son faible coût d'outillage permet un retour sur investissement rapide. En revanche, pour des productions importantes allant jusqu'à des dizaines de milliers, voire des millions de pièces, la nature rapide et automatisée d'un outil progressif permettra un coût par pièce bien inférieur, justifiant aisément l'investissement initial important dans l'outillage.

Complexité et géométrie de la pièce

Quelle est la complexité de la conception de votre pièce ? Les outillages à une seule étape conviennent bien aux géométries simples : pièces planes, composants avec un seul pliage ou pièces nécessitant un poinçonnage basique. Si votre conception comporte plusieurs plis, des découpes complexes et des formes élaborées, un outillage progressif est préférable. Il peut effectuer toutes ces opérations en une seule séquence très contrôlée, garantissant des tolérances strictes et une régularité que serait difficile et long à obtenir avec plusieurs montages à une seule étape.

Budget et retour sur investissement (RSI)

Votre budget influencera fortement votre choix. Si vous disposez d'un capital initial limité, le faible coût initial des outillages monostades est très attractif. Toutefois, vous devez également prendre en compte le coût total de possession. Pour un projet à long terme et à grand volume, les coûts de main-d'œuvre plus élevés par pièce dans l'estampage monostade peuvent finalement dépasser les économies initiales. Une matrice progressive, bien que coûteuse au départ, offre un meilleur retour sur investissement à long terme pour une production de masse soutenue grâce à l'automatisation et à la vitesse. Dans les secteurs aux exigences strictes comme l'automobile, il est essentiel de s'associer avec un spécialiste des matrices d'estampage sur mesure. Par exemple, Shaoyi (Ningbo) Metal Technology Co., Ltd. offre des solutions complètes allant de la prototypie à la production de série pour les équipementiers, en s'appuyant sur des simulations avancées afin d'optimiser la conception des matrices en termes d'efficacité et de qualité.

Type et épaisseur du matériau

Enfin, tenez compte du matériau avec lequel vous travaillez. Bien que les deux procédés puissent traiter divers métaux, les propriétés du matériau peuvent influencer la conception de la matrice. Des matériaux plus durs comme l'acier inoxydable peuvent nécessiter des matrices plus robustes et résistantes à l'usure, ce qui peut augmenter le coût et la complexité des deux types d'outillages. Les matériaux plus épais exigent également plus de force, ce qui pourrait favoriser, pour certaines applications, une configuration simple et robuste en une seule étape, ou exiger un système de matrice progressive plus puissant et plus coûteux.

Questions fréquemment posées

1. Quelle est la différence entre une matrice simple et une matrice progressive ?

Une matrice simple, ou matrice en une seule étape, effectue un seul processus d'estampage (comme la découpe ou le pliage) par course de presse. En revanche, une matrice progressive réalise plusieurs opérations d'estampage dans plusieurs stations différentes au sein d'un même outil, tandis qu'une bande continue de métal est alimentée à travers celle-ci.

2. Quels sont les différents types de matrices d'estampage ?

Outre les matrices simples et progressives, d'autres types courants incluent les matrices composées, qui effectuent plusieurs opérations de découpe en une seule station, et les matrices à transfert, qui déplacent une pièce individuelle d'une station à une autre pour des opérations séquentielles. Chaque type convient à différents niveaux de complexité des pièces et de volume de production.

3. Quelle est la différence entre l'outillage par étapes et l'outillage progressif ?

L'outillage par étapes est un autre terme pour désigner l'outillage monostage. La principale différence réside dans la vitesse et le volume. L'outillage par étapes est plus lent et mieux adapté aux petites séries de faible volume, tandis que l'outillage progressif (ou poinçonnage avec matrice progressive) est très rapide et conçu pour une production à grande échelle.

4. Combien coûte une matrice progressive ?

Le coût d'une matrice progressive varie considérablement en fonction de la taille et de la complexité de la pièce. Les coûts d'outillage peuvent aller de moins de 10 000 $ pour des pièces petites et simples à plus de 100 000 $ pour des conceptions grandes et complexes. Ce coût élevé reflète l'ingénierie complexe nécessaire pour garantir que toutes les stations fonctionnent en parfaite synchronisation.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —