Fonte pour matrices automobiles : la science de la résistance

TL ;DR

La fonte, en particulier les nuances grise et ductile (nodulaire), est le matériau privilégié pour les grandes matrices d'estampage automobile. Cela s'explique par sa combinaison exceptionnelle de résistance élevée en compression, d'amortissement vibratoire excellent, de résistance supérieure à l'usure et de son coût global compétitif. Pour atteindre la durabilité et la finition de surface parfaite requises pour l'estampage des panneaux de carrosserie automobile modernes, des procédés de fabrication spécialisés et des traitements de surface avancés tels que la nitruration ionique sont essentiels.

Pourquoi la fonte est-elle le matériau de choix pour les matrices automobiles

Dans le monde exigeant de la fabrication automobile, les outils utilisés pour façonner les carrosseries doivent résister à des forces immenses et répétitives. Les grandes matrices d'emboutissage, qui pressent la tôle en formes complexes comme les portes et les capots, nécessitent un matériau à la fois extrêmement résistant et exceptionnellement stable. La fonte a longtemps été la norme industrielle pour cette application exigeante, offrant une combinaison unique de propriétés difficile à égaler avec d'autres métaux, y compris de nombreux aciers. Cette adéquation découle de caractéristiques fondamentales qui se traduisent directement par des pièces de meilleure qualité et une chaîne de production plus efficace.

L'avantage principal de la fonte réside dans sa résistance remarquable à la compression, qui lui permet de supporter de lourdes charges sans se déformer. Comme le précisent des analyses sectorielles provenant de sources telles que Industrie de la voie ferrée , cette propriété est essentielle dans les opérations d'estampage où des millions de cycles sont prévus sur la durée de vie d'une matrice. De plus, la fonte possède d'excellentes capacités d'amortissement des vibrations. Lors de l'impact violent d'une presse d'estampage, elle absorbe l'énergie et réduit les vibrations parasites, ce qui est crucial pour maintenir la précision dimensionnelle et obtenir une finition de surface lisse sur la pièce automobile finale. Cette stabilité intrinsèque minimise l'usure de l'outil et contribue à éviter les défauts sur les panneaux emboutis.

Outre ses performances mécaniques, la fonte offre des avantages économiques et de fabrication significatifs. Elle est généralement moins coûteuse à produire que les billettes d'acier forgé de taille comparable, un critère essentiel pour les énormes matrices utilisées dans la fabrication automobile. Le matériau présente également une excellente aptitude au moulage, ce qui signifie qu'il peut être coulé dans des formes de moules complexes afin de créer des matrices quasi brutes, réduisant ainsi la quantité d'usinage ultérieur nécessaire. Ce mélange de performance et de valeur fait de ce matériau un composant indispensable dans le secteur automobile.

- Grande résistance à la compression : Résiste aux forces extrêmes de poinçonnage sans perdre sa forme, garantissant une qualité constante des pièces.

- Amortissement vibratoire supérieur : Absorbe les vibrations en fonctionnement, assurant une plus grande stabilité, une usure réduite de l'outil et une meilleure finition de surface.

- Résistance exceptionnelle à l'usure : La dureté du matériau assure une longue durée de vie, même dans des conditions abrasives avec un frottement élevé métal contre métal.

- Efficacité économique : Offre un équilibre hautement compétitif entre performance et coût par rapport à des matériaux comme l'acier forgé.

- Bonne usinabilité : Peut être usiné efficacement pour obtenir les dimensions finales précises et les caractéristiques complexes requises pour les conceptions modernes de véhicules.

Principaux types de fonte utilisés dans la fabrication des outillages

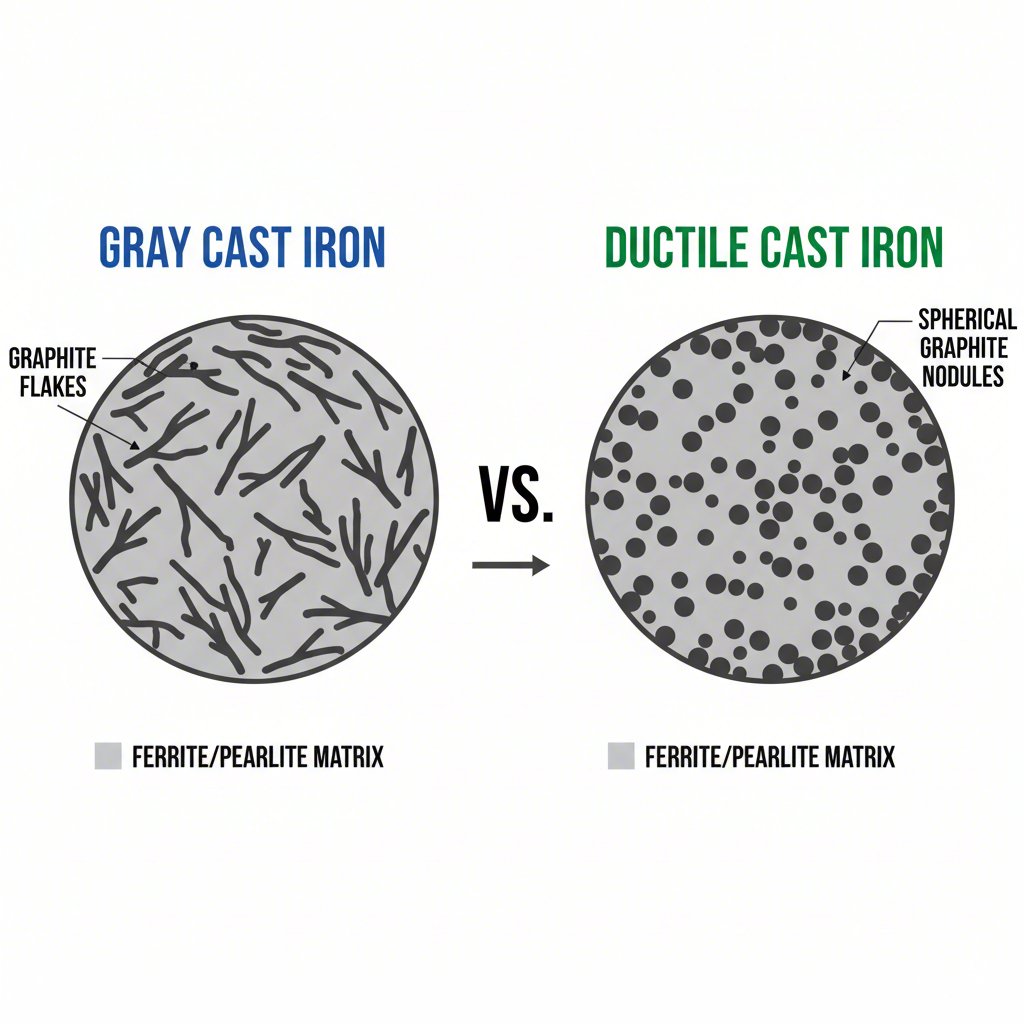

Toutes les fontes ne se valent pas. Les propriétés spécifiques d'un alliage de fonte sont déterminées par sa microstructure, en particulier la forme que prend le carbone libre (graphite) au sein de la matrice ferreuse. Pour les grands outillages automobiles, deux types principaux dominent : la fonte grise et la fonte ductile (également appelée fonte à graphite sphéroïdal ou nodulaire). Le choix entre ces deux types dépend de l'application spécifique, des contraintes en jeu et de l'équilibre souhaité entre performances et coût.

La fonte grise est le type le plus traditionnel et le plus largement utilisé. Son nom provient de l'aspect gris d'une surface fracturée, dû à la présence de lamelles de graphite. Selon une comparaison approfondie réalisée par MAT Foundry Group , ces lamelles confèrent à la fonte grise une excellente usinabilité et une capacité de amortissement des vibrations inégalée. Toutefois, ces mêmes lamelles à bords tranchants agissent comme des points de concentration des contraintes internes, rendant la fonte grise fragile et lui donnant une résistance en traction et une ténacité relativement faibles. Elle convient mieux aux composants de matrice soumis à de fortes charges de compression mais qui ne subissent pas de contraintes de traction importantes ou de chocs brusques, comme le corps principal ou la base d'un ensemble de matrice.

La fonte ductile, une innovation plus moderne, transforme le graphite en petits nodules sphériques grâce à l'ajout d'agents d'inoculation comme le magnésium. Ce changement, apparemment mineur, a un effet profond sur ses propriétés mécaniques. La forme arrondie des nodules élimine les points de concentration de contraintes présents dans la fonte grise, rendant le matériau beaucoup plus résistant, plus tenace et, comme son nom l'indique, plus ductile. Il peut se plier et se déformer considérablement avant de se rompre, offrant une résistance à la traction et une résistance aux chocs supérieures. Cela fait de la fonte ductile le choix idéal pour des composants critiques de matrices soumis à des contraintes élevées, tels que les poinçons, les serre-flans et les inserts qui réalisent les opérations principales de formage et de découpage.

Fonte grise vs fonte ductile : une comparaison technique

| Propriété | Fonte grise | Fonte malléable (nodulaire) |

|---|---|---|

| Structure du graphite | Plaquettes | Sphères (nodules) |

| Résistance à la traction | Faible (par exemple, jusqu'à 276 N/mm²) | Élevée (par exemple, jusqu'à 827 N/mm²) |

| Ductilité et allongement | Très faible (fragile) | Élevée (peut se déformer sans se rompre) |

| Résistance aux chocs | Les pauvres | Excellent |

| Amortissement des vibrations | Excellent | Bon |

| Applications communes | Semelles de moule, bases de machines, blocs moteurs | Poinçons de moule, engrenages, tuyaux à haute pression |

Le processus de fabrication et de traitement de surface

La création d'un grand moule automobile en fonte est un processus multiphase qui exige une expertise considérable en métallurgie, en fonderie, en usinage et en génie des surfaces. Le parcours depuis la matière première jusqu'à l'outil fini, prêt à être utilisé dans la presse, comprend plusieurs étapes critiques, chacune contribuant aux performances finales et à la longévité du moule. La phase initiale est la fonderie, où du fer en fusion est versé dans un moule en sable réalisé à partir d'un modèle du moule. Ce procédé, souvent appelé moulage en sable pour les grandes pièces comme le décrivent des spécialistes de la fonderie chez Metco , forme la silhouette brute et surdimensionnée du moule.

Une fois que la pièce coulée a refroidi et solidifié, elle passe à l'étape d'usinage. Comme le soulignent des experts en outillage chez Sandvik Coromant , cela nécessite des compétences avancées en travail des métaux pour réduire la pièce brute coulée à ses dimensions finales précises. Des machines de fraisage CNC multi-axes sont utilisées pour créer les surfaces complexes et courbes qui formeront les panneaux de carrosserie du véhicule. Ce processus est long et méticuleux, car la surface finale doit être parfaitement lisse et précise à quelques fractions de millimètre près. Trouver un partenaire de fabrication disposant d'une expertise avérée est crucial. Par exemple, des fournisseurs comme Shaoyi (Ningbo) Metal Technology Co., Ltd. spécialisés dans les matrices de stamping automobiles sur mesure, exploitant des simulations avancées et une gestion de projet rigoureuse pour fournir des outils de haute qualité aux équipementiers et fournisseurs de premier rang.

La dernière étape, et peut-être la plus critique pour garantir les performances, est le traitement de surface. Une surface en fonte non traitée, bien qu'endurcie, est sujette à l'adhérence (grippage) et à l'usure lors du poinçonnage d'aciers revêtus ou à haute résistance. Pour contrer cela, les surfaces fonctionnelles de la matrice subissent un traitement de durcissement. Selon Advanced Heat Treat Corp. , une méthode prédominante est la nitruration ionique, un traitement thermo-chimique qui diffuse de l'azote dans la surface. Cela crée une couche superficielle extrêmement dure, résistante à l'usure et lubrifiante, empêchant le frottement métal contre métal, réduisant les rayures et permettant au moule de conserver un fini supérieur de classe A tout au long de cycles de production à haut volume.

- Coulage : Du fer gris ou ductile en fusion est versé dans un moule en sable pour créer la forme initiale, proche de la géométrie finale du moule.

- Relaxation des contraintes : La pièce brute est traitée thermiquement afin de relâcher les contraintes internes créées pendant le refroidissement, garantissant ainsi une stabilité dimensionnelle.

- Usinage de précision : La pièce est usinée par fraisage, perçage et rectification à l'aide de machines CNC afin d'obtenir la géométrie exacte et les contours de surface finaux.

- Durcissement de surface : Les surfaces terminées subissent une nitruration ionique ou un traitement similaire afin de créer une couche superficielle durable, à faible friction, résistante à l'usure et aux grippages.

- Polissage final et assemblage : Les surfaces traitées sont polies jusqu'à obtenir un fini miroir, puis les différents composants du jeu de moules sont assemblés et testés.

Faire le bon choix de matériau pour une longue durée de vie

En conclusion, le choix de la fonte pour les grandes matrices d'estampage automobile est une décision d'ingénierie délibérée, fondée sur une compréhension approfondie de la science des matériaux et de l'économie manufacturière. La résistance intrinsèque du matériau en compression, sa capacité à amortir les vibrations et sa excellente résistance à l'usure offrent une base solide pour des outils devant fonctionner de manière fiable dans des conditions extrêmes. En choisissant entre la fonte grise, appréciée pour sa stabilité et son rapport coût-efficacité, et la fonte ductile, reconnue pour sa résistance supérieure et sa ténacité aux chocs, les ingénieurs peuvent optimiser les performances et la durée de vie de chaque composant d'un jeu de matrices.

Cependant, la matière première ne représente qu'une partie de l'équation. Ce sont les procédés sophistiqués d'usinage de précision et les traitements de surface avancés, tels que la nitruration ionique, qui permettent de libérer tout le potentiel de la fonte. Ces étapes transforment une pièce brute en un outil haute performance capable de produire des millions de pièces automobiles sans défaut. En fin de compte, la domination continue de la fonte dans cette application témoigne de sa combinaison inégalée de performances, de facilité de fabrication et de valeur.

Questions fréquemment posées

1. Quel est le matériau le plus adapté pour les grandes matrices d'estampage ?

Pour les grandes matrices d'estampage automobile, la fonte, en particulier la fonte grise pour les socles et la fonte ductile (ou fonte à graphite sphéroïdal) pour les composants soumis à de fortes contraintes, est le matériau le plus adapté et le plus couramment utilisé. Cela s'explique par sa résistance exceptionnelle en compression, son amortissement des vibrations, sa résistance à l'usure et son rapport coût-efficacité pour la production de ces outils de grande taille.

2. Pourquoi le traitement de surface est-il nécessaire pour les matrices en fonte ?

Un traitement de surface, tel que la nitruration ionique, est nécessaire pour augmenter considérablement la dureté de surface et réduire le frottement. Cela prévient les problèmes courants tels que le grippage (adhérence) et les rayures lors de l’emboutissage des aciers modernes revêtus ou à haute résistance. Cela garantit que la matrice conserve une finition de surface supérieure et prolonge sa durée de vie opérationnelle.

3. Le fonte est-elle encore pertinente dans la fabrication automobile moderne ?

Absolument. Malgré la disponibilité d'aciers avancés et d'autres alliages, la fonte reste très pertinente pour des applications telles que les grandes matrices d’emboutissage et les blocs moteurs. Sa combinaison unique de propriétés mécaniques, sa grande aptitude au moulage en formes complexes et ses avantages économiques globaux en font un choix idéal pour de nombreux composants automobiles à forte production.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —