Décisions de découpe de tôlerie : outils bricolage ou recours à un fabricant

Comprendre les fondamentaux de la découpe de tôle

Avez-vous déjà pris une pièce de métal et vous êtes demandé comment la façonner en un objet utile ? Que vous soyez un bricoleur du week-end effectuant des réparations à la maison ou un fabricant professionnel gérant des lignes de production , savoir réaliser correctement une découpe de tôle est le point de départ de tout projet réussi.

Ce qui définit la découpe de tôle

La découpe de tôle consiste à retirer précisément du matériau d'une tôle plane afin de créer des pièces ou composants spécifiques. À sa base, ce procédé fondamental de travail des métaux transforme des tôles brutes en formes fonctionnelles adaptées à vos spécifications exactes. Selon Techni Waterjet , l'essence de ce procédé réside dans sa capacité à transformer des tôles planes en diverses formes et dimensions — allant de simples lignes droites à des motifs courbes complexes.

Mais voici ce que beaucoup de débutants ignorent : toutes les méthodes de découpe métallique ne conviennent pas à chaque situation. La technique que vous choisissez dépend fortement du profil souhaité, du type de matériau et de la précision exigée par votre projet. Des simples cisailles pour tôle permettant des découpes rapides aux systèmes laser avancés pour des motifs complexes, l'art de la découpe de tôles exige de choisir la bonne méthode en fonction de vos besoins spécifiques.

Plages d'épaisseur et notions de base sur les matériaux

Qu'entend-on exactement par « tôle » ? La réponse réside dans les classifications d'épaisseur qui distinguent la feuille, la tôle et la plaque :

- Feuille métallique : Moins de 0,2 mm d'épaisseur — pensez au papier aluminium utilisé en cuisine

- Tôle : Entre 0,5 mm et 6 mm d'épaisseur — la plage idéale pour la plupart des projets de fabrication

- Plaque métallique : 6 mm d'épaisseur et plus — réservée aux applications structurelles lourdes

Cette distinction est importante, car franchir le seuil des 6 mm signifie généralement passer d'un domaine adapté aux bricoleurs à des équipements industriels. Industrial Metal Supply , les fournisseurs américains mesurent couramment ces différences en millimètres, bien que les calibres restent largement utilisés malgré une certaine incohérence selon les matériaux.

Comprendre ces fondamentaux permet de combler l'écart entre l'expérimentation amateur et la fabrication métallique professionnelle. Un bricoleur travaillant de l'aluminium fin pour des projets décoratifs fait face à des défis totalement différents de ceux d'un constructeur automobile découpant des pièces structurelles en acier. Pourtant, tous deux doivent maîtriser les mêmes principes fondamentaux — les propriétés des matériaux, les capacités des outils et les limites des techniques de découpe.

Au fil de ce guide, vous découvrirez précisément quels outils correspondent à des calibres spécifiques, comment différents métaux se comportent selon les méthodes de découpe, et quand il est préférable de réaliser soi-même un projet ou de faire appel à des services de fabrication professionnels. Que vous effectuiez votre première découpe métallique ou que vous affiniez vos compétences existantes, les connaissances qui suivent vous aideront à prendre des décisions éclairées, quel que soit l'échelle de votre projet.

Tableau des calibres de tôle et guide d'épaisseur

Vous avez probablement déjà entendu quelqu'un parler de « tôle de calibre 18 » et vous êtes demandé ce que cela signifie concrètement. Cela semble compliqué ? Pas de souci — le système de calibrage est étonnamment simple une fois que l'on en comprend la logique particulière. Maîtriser cette méthode de mesure est essentiel avant toute découpe de tôle, car choisir une épaisseur inadaptée peut compromettre entièrement votre projet.

Décoder le système de calibrage

Voici la partie contre-intuitive qui déroute beaucoup de débutants : un numéro de calibre plus élevé correspond à un matériau plus fin. Ainsi, la tôle de calibre 18 est en réalité plus fine que la tôle de calibre 14. Ce système apparemment inversé remonte à la fabrication de fils britannique du XIXe siècle, où les numéros de calibre indiquaient combien de fois le fil avait été étiré à travers des filières de plus en plus petites. Un nombre d'opérations d'étirage plus élevé produisait un fil plus fin — et donc un numéro de calibre plus élevé.

Selon SendCutSend , le système de jauges a été mis en place avant l'existence de mesures d'épaisseur universelles. Les fabricants mesuraient par poids plutôt que par dimensions précises, car leur équipement ne permettait pas de produire des épaisseurs constantes. Bien que la fabrication moderne ait éliminé cette incohérence, la terminologie en « jauge » demeure largement utilisée dans l'industrie.

Ce qui rend les mesures en jauges particulièrement délicates, c'est que différents métaux utilisent des tableaux de jauges différents. Une désignation de 18 gauge pour l'acier ne correspond pas à la même épaisseur qu'un 18 gauge en aluminium. Selon Metal Supermarkets, un acier 18 gauge mesure 0,0478 pouce d'épaisseur, tandis qu'un aluminium 18 gauge mesure seulement 0,0403 pouce. Cette différence de 0,0075 pouce peut sembler minime, mais elle dépasse largement les tolérances acceptables pour un travail de précision.

Guide des épaisseurs : système impérial contre système métrique

Que vous utilisiez des mesures impériales ou métriques, disposer d'un tableau fiable de calibres pour tôle élimine les incertitudes. Le tableau ci-dessous couvre les calibres les plus couramment utilisés pour l'acier doux — une référence incontournable, similaire à un tableau de tailles de forets qui permet d'associer les fixations aux trous :

| Numéro de jauge | Épaisseur (pouces) | Épaisseur (mm) | Applications communes |

|---|---|---|---|

| 11 | 0.1196 | 3.038 | Composants structurels lourds, boîtiers d'équipements |

| 14 | 0.0747 | 1.897 | Panneaux automobiles, conduits de chauffage, ventilation et climatisation (CVC) |

| 16 | 0.0598 | 1.519 | Habillages d'appareils électroménagers, boîtiers électriques |

| 18 | 0.0478 | 1.214 | Toitures, fabrication générale |

| 20 | 0.0359 | 0.912 | Panneaux décoratifs, couvercles légers |

| 22 | 0.0299 | 0.759 | Projets artisanaux, conduits fins |

Remarquez que l'épaisseur d'un acier de calibre 11 atteint légèrement plus de 3 mm — suffisamment robuste pour des applications structurelles — tandis que l'épaisseur d'un acier de calibre 14, d'environ 1,9 mm, convient à des projets intermédiaires comme la carrosserie automobile ou les conduits. Ce tableau des calibres sert de référence rapide, fonctionnant un peu comme un tableau des tailles de forets ou tableau de forets lorsque vous sélectionnez les bonnes spécifications.

Mais n'oubliez pas : l'aluminium et l'acier inoxydable suivent des normes de calibre différentes. Voici une comparaison rapide montrant comment le même numéro de calibre se traduit différemment selon les matériaux :

| Calibre | Acier doux (mm) | Aluminium (mm) | Étain inoxydable (mm) |

|---|---|---|---|

| 11 | 3.038 | 2.305 | 3.175 |

| 14 | 1.897 | 1.628 | 1.984 |

| 18 | 1.214 | 1.024 | 1.270 |

Ces variations spécifiques aux matériaux expliquent pourquoi les professionnels vérifient toujours le calibre par rapport aux mesures réelles. Lors de la commande de tôles découpées sur mesure ou du choix d'un matériau pour un projet bricolage, confirmer l'épaisseur exacte en millimètres ou en pouces permet d'éviter des erreurs coûteuses. De nombreux fournisseurs indiquent désormais à la fois le calibre et l'épaisseur décimale avec précision afin d'éliminer toute confusion.

Comprendre ces relations d'épaisseur a un impact direct sur le choix des outils de découpe nécessaires — c'est précisément ce que nous allons explorer maintenant en examinant comment différents types de métaux se comportent selon les méthodes de découpe.

Exigences de découpe selon le type de métal

Maintenant que vous comprenez les mesures de calibre, voici où les choses deviennent intéressantes : cette tôle d'aluminium de calibre 14 se comporte complètement différemment sous une lame de découpe qu'une tôle d'acier de calibre 14. Imaginez que vous essayez de trancher du beurre avec la même pression que vous utiliseriez pour du fromage dur — vous finiriez avec un désordre. Le même principe s'applique lors de toute découpe de tôle en fonction des différents matériaux.

Chaque métal possède des caractéristiques uniques qui influencent directement les outils qui fonctionnent le mieux, les vitesses à utiliser et la manière d'éviter les défaillances courantes de coupe. Décomposons ce que vous devez savoir pour les matériaux les plus courants que vous rencontrerez.

Considérations concernant la coupe de l'aluminium

L'aluminium est populaire en raison de sa légèreté et de son excellente résistance à la corrosion. Cependant, cette même douceur qui rend la tôle facile à former crée des maux de tête inattendus lors des opérations de coupe.

Voici les propriétés clés qui affectent la façon dont vous coupez l'aluminium:

- Douceur et goyauté: L'aluminium a tendance à coller aux outils de coupe, ce qui provoque une accumulation de matériau sur les dents de la lame et les bords de coupe

- Conductivité thermique élevée : La chaleur se propage rapidement à travers le matériau, réduisant la surchauffe localisée mais affectant potentiellement de plus grandes surfaces

- Faible point de fusion: À seulement 660 °C, l'aluminium peut fondre ou se frotter lors de coupes à grande vitesse.

- Résistance au durcissement au travail: Contrairement à certains métaux, l'aluminium ne durcit pas de manière significative pendant le découpage, ce qui lui permet de conserver un comportement constant

Selon RpProto , la gestion des copeaux représente l'un des plus grands défis lors de l'usinage de l'aluminium. Le matériau tendre produit des copeaux longs et filandreux qui s'enroulent autour des outils et obstruent les mécanismes de coupe. Lorsque vous utilisez des ciseaux à métaux ou des cisailles électriques sur des tôles d'aluminium, vous remarquerez un accumulé de matière sur les lames, nécessitant un nettoyage fréquent.

Pour la préparation du soudage de l'aluminium, des découpes propres sont encore plus importantes. Les bords rugueux ou la matière étalée créent des contaminations qui affaiblissent les soudures. Des outils tranchants et bien entretenus, ainsi qu'une vitesse de coupe plus lente, permettent d'obtenir des bords propres, requis pour les étapes ultérieures de fabrication.

Différences entre acier et acier inoxydable

Lorsque les gens parlent d'« acier », ils font souvent référence à l'acier doux, un matériau abordable et facile à travailler qui domine la construction et la fabrication générale. Mais remplacez-le par de la tôle en acier inoxydable dans le même projet, et votre méthode de découpe doit être entièrement revue.

Voici pourquoi ces matériaux, apparentés, se comportent si différemment :

- Niveaux de dureté : L'acier inoxydable est nettement plus dur que l'acier doux, ce qui nécessite plus de force et des outils spécialisés

- Tendance au durcissement par déformation : L'acier inoxydable s'écrouît rapidement lorsqu'il est travaillé, ce qui signifie que des coupes lentes ou des outils émoussés rendent le matériau de plus en plus difficile à couper

- Sensibilité à la chaleur : La couche de chrome qui rend l'acier « inoxydable » peut être endommagée par une chaleur excessive, compromettant ainsi la résistance à la corrosion

- Taux d'usure des outils : Prévoyez que les outils de découpe s'émoussent 3 à 5 fois plus vite sur l'acier inoxydable comparé à l'acier doux

Selon EABEL , la faible teneur en carbone de l'acier doux (0,05 % à 0,3 %) le rend tendre, ductile et facile à travailler — un véritable rêve pour les fabricants en matière de pliage, de soudage et de découpe. L'inconvénient ? Il rouille rapidement sans protection comme le revêtement par poudre ou la galvanisation.

La tôle d'acier inoxydable, en particulier les nuances 316 contenant du molybdène, résiste à la corrosion même dans des environnements marins agressifs. Mais cette durabilité s'accompagne de difficultés de découpe. La propension du matériau à se durcir par écrouissage implique de maintenir une pression et une vitesse de coupe constantes. Hésitez en cours de découpe, et le bord partiellement coupé devient plus dur que le matériau d'origine, résistant ainsi à votre outil.

Pour la tôle galvanisée — acier doux recouvert de zinc pour protection contre la corrosion — les considérations de découpe se situent entre les deux. Le métal de base se découpe comme l'acier doux, mais le revêtement de zinc peut produire des fumées toxiques lorsqu'il est chauffé. Les outils électriques générant des étincelles ou de la chaleur par friction nécessitent une ventilation adéquate.

Travailler avec le cuivre et le laiton

Le cuivre et le laiton offrent une excellente conductivité électrique et une esthétique distinctive, mais présentent chacun des particularités lors de la découpe. Comprendre la différence entre le laiton et le bronze est important ici : le laiton est un alliage de cuivre et de zinc connu pour son usinabilité, tandis que le bronze (cuivre-étain) est plus dur et plus difficile à couper.

Les propriétés qui influencent la découpe du cuivre et du laiton incluent :

- Douceur extrême : Ces deux métaux se déforment facilement sous pression, ce qui exige des outils tranchants et un support adéquat

- Conductivité thermique élevée : La chaleur se dissipe rapidement, réduisant les dommages thermiques mais nécessitant un ajustement des paramètres de découpe

- Tendance à accrocher : Le cuivre mou peut s'accrocher aux lames de scie, provoquant un rebond dangereux ou un blocage de la lame

- Formation d'arrêtes : Ces deux métaux produisent des bavures importantes qui nécessitent une finition secondaire

Selon Lyah Machining, le cisaillage est idéal pour couper des tôles de laiton ou de cuivre dans des applications à grand volume, offrant des découpes propres avec un gaspillage de matériau minimal. Pour le sciage, l'utilisation de lames à dents fines accompagnée d'un liquide de refroidissement adéquat évite la surchauffe, tandis que la douceur du cuivre peut entraîner un colmatage de la lame en l'absence d'évacuation correcte des copeaux.

Curieusement, le découpage au plasma — efficace pour de nombreux métaux — donne de mauvais résultats sur le cuivre et le laiton. Leur haute conductivité électrique disperse l'énergie de l'arc, rendant les coupes incohérentes voire impossibles. Le jet d'eau s'impose alors comme la solution privilégiée lorsque les zones thermiquement affectées doivent être totalement évitées.

Fort de ces exigences spécifiques aux matériaux, vous êtes maintenant prêt à découvrir les outils réels qui permettent la découpe, en commençant par les options manuelles ne nécessitant rien de plus qu'une force musculaire et une technique appropriée.

Outils manuels pour la découpe de tôle

Vous avez choisi votre matériau et comprenez ses particularités en matière de découpe — il est maintenant temps de sélectionner le bon outil. Pour de nombreux projets bricolage et travaux légers de fabrication, les outils manuels de découpe de tôle offrent des résultats étonnamment professionnels, sans nécessiter d'investir dans du matériel électrique. Mais voici ce que la plupart des guides ne vous diront pas : choisir le mauvais outil manuel ne fait pas seulement perdre du temps — cela peut abîmer votre matériau et vous laisser avec des bords dangereusement irréguliers.

Examinons vos options selon leurs capacités, leurs applications et leurs limites réelles.

Ciseaux d'aviation et ciseaux à tôle expliqués

Entrez dans n'importe quel magasin de bricolage à la recherche de coupe-tôles, et on vous dirigera probablement vers un mur de ciseaux colorés. Mais s'agit-il tous du même outil avec des peintures différentes ? Pas exactement.

Selon Lowe's , les ciseaux à métaux basiques fonctionnent comme de grands ciseaux — deux poignées reliées à des lames en un seul point d'articulation. Les ciseaux aéronautiques, en revanche, utilisent une action composée grâce à plusieurs articulations, générant un levier nettement plus important. Cet avantage mécanique permet de couper des matériaux plus épais avec moins de fatigue pour la main.

C'est là que le système de codage par couleurs devient essentiel :

- Ciseaux à poignée jaune : Conçus pour les coupes droites — idéaux pour échancrer le matériau ou réaliser de courtes coupes directes ne dépassant pas la longueur de la lame

- Ciseaux à poignée rouge : Orientation gauche qui courbe dans le sens antihoraire, laissant des bords propres du côté droit tandis que le déchet s'enroule vers la gauche

- Ciseaux à poignée verte : Orientation droite pour les courbes dans le sens horaire, produisant des bords propres à gauche tandis que le déchet s'enroule vers la droite

Selon Stortz Tools , un astuce mnémotechnique utile s'applique ici : les ciseaux suivent toujours la courbe dans la direction de la lame inférieure. Cela signifie que les utilisateurs droitiers trouvent généralement plus confortables les ciseaux rouges, tandis que les gauchers préfèrent les verts.

Mais la forme droite par rapport à la courbe n'est pas votre seul critère de choix. Les ciseaux métalliques décalés positionnent les mâchoires à un angle par rapport aux poignées, ce qui permet de maintenir vos phalanges en sécurité au-dessus de la pièce pendant la coupe. Ce design s'avère particulièrement utile pour des coupes longues sur des matériaux larges, où des ciseaux standards obligeraient votre main à se rapprocher dangereusement des bords fraîchement découpés — et extrêmement tranchants.

Ciseaux manuels pour tôles plus épaisses

Lorsque l'épaisseur de votre matériau dépasse ce que peuvent traiter les ciseaux aéronautiques, vous devez passer à des ciseaux manuels spécifiques. Ces coupe-tôles robustes disposent de poignées plus longues, de points d'articulation renforcés et de lames trempées conçues pour effectuer des coupes prolongées dans des matériaux plus résistants.

Voici comment les outils manuels courants se comparent selon leur capacité maximale d'épaisseur :

- Ciseaux à tôle standard : tôle d'acier doux 24-26 (0,5-0,6 mm)

- Cisailles aviation : acier doux 18 (1,2 mm) ou acier inoxydable 22 (0,7 mm)

- Ciseaux à levier composé : acier doux 14-16 (1,5-1,9 mm)

- Ciseaux Bulldog : acier doux de jauge 12-14 — les lames plus courtes offrent un levier accru pour les joints et les matériaux plus épais

La dureté de la lame est ici très importante. Selon Stortz Tools, les cisailles ont généralement une dureté comprise entre HRC 56 et 65 sur l'échelle de dureté Rockwell. Une dureté plus élevée signifie une durée de vie plus longue des lames et de meilleures performances sur les matériaux difficiles, mais aussi un coût plus élevé. Pour un usage occasionnel bricolage sur des matériaux légers, une dureté moyenne convient parfaitement. Toutefois, les professionnels de la toiture métallique qui coupent quotidiennement de l'acier inoxydable devraient investir dans des ciseaux à tôle spécialement durcis afin d'éviter des remplacements constants.

Un détail crucial : les lames dentelées et les lames lisses répondent à des usages différents. Les lames dentelées maintiennent fermement le matériau, évitant tout glissement lors de la coupe de plusieurs couches ou de bords ourlés. Toutefois, ces petites dents créent des points de faiblesse microscopiques le long des bords coupés — un inconvénient pour les métaux naturels comme le cuivre et le zinc, où la durabilité à long terme est essentielle. Les lames lisses produisent des bords plus propres, adaptés aux applications visibles ou structurelles.

Outils emporte-pièce pour découpes courbes

Et si votre projet exige des courbes complexes, des découpes intérieures ou un accès à des zones inaccessibles avec des ciseaux ordinaires ? Découvrez l'emporte-pièce manuel — un découpeur spécialisé pour tôles qui extrait de petits croissants de matière à chaque pression.

Le choix entre emporte-pièce et cisaille dépend de l'application :

- Privilégiez les emporte-pièces lorsque : Vous avez besoin de courbes serrées, de découpes intérieures sans accès au bord, ou d'une distorsion minimale du matériau

- Privilégiez les cisailles lorsque : La rapidité prime sur la précision, que vous effectuez de longues découpes droites, ou que l'épaisseur du matériau dépasse la capacité de l'emporte-pièce

Les ciseaux à main sont efficaces pour couper de l'aluminium et de l'acier fin jusqu'à environ 18 gauge, ce qui les rend excellents pour les modifications de conduits de climatisation ou les travaux de tôlerie automobile. Leur principal inconvénient ? La vitesse. Couper un pouce de matériau nécessite plusieurs cycles de pression et de perforation, rendant les découpes longues fastidieuses.

Les ciseaux à cercles constituent une autre option spécialisée — conçus spécifiquement pour découper des rayons constants dans les tôles. Ces cisailles métalliques existent en versions courbes gauche et droite, idéales pour les détails architecturaux comme la réalisation d'égouts à panneaux debout où des courbes uniformes sont essentielles.

Considérations de sécurité auxquelles vous ne pouvez pas ignorer

Voici ce que beaucoup de guides omettent complètement : les bords fraîchement coupés des tôles sont véritablement dangereux. Cette coupe propre que vous venez de faire ? C'est essentiellement une lame de rasoir prête à trancher une peau non protégée.

Les équipements de protection essentiels comprennent :

- Gants anti-coupures : Des gants robustes en cuir ou doublés de Kevlar protègent à la fois contre l'action de coupe et la manipulation des pièces découpées

- Lunettes de protection : De petits fragments métalliques deviennent aériens lors de la découpe — la protection oculaire n'est pas facultative

- Manches longues : Exposer ses avant-bras nus aux bords de tôle entraîne des lacérations graves

Selon les recommandations de sécurité de Lowe's, les bords découpés de la tôle et de la grille métallique sont extrêmement tranchants, et des morceaux peuvent devenir aériens pendant la découpe. Veillez toujours à positionner le matériau de sorte que les chutes tombent loin de votre corps, et ne passez jamais la main au-dessus de bords fraîchement coupés.

En outre, l'entretien des outils influence directement la sécurité. Des lames émoussées nécessitent une force excessive, augmentant le risque de glissades. Un verrouillage à ressort maintient les cisailles fermées pendant le stockage, protégeant ainsi les tranchants des lames et toute personne qui fouille dans votre boîte à outils.

Les outils manuels conviennent parfaitement aux matériaux plus fins et aux petits projets — mais que se passe-t-il lorsque vous devez couper plus rapidement, des matériaux plus épais ou pendant de longues périodes ? C'est là que les outils électroportatifs transforment complètement vos capacités.

Des outils électroportatifs qui transforment la découpe du métal

Les outils manuels fonctionnent parfaitement pour les matériaux plus légers et les projets occasionnels, mais que se passe-t-il lorsque vous êtes confronté à de l'acier de calibre 14, que vous devez couper des dizaines de pièces ou que vous ne pouvez tout simplement pas vous permettre la fatigue de la main? Les outils électriques n'accélèrent pas seulement le processus, ils élargissent ce qui est physiquement possible. Cette coupe de tôle nécessitant des heures de travail manuel? Le bon outil électrique le fait en quelques minutes.

Mais voici le défi: avec tant d'options motorisées disponibles, choisir la mauvaise découpeuse métallique est un gaspillage d'argent et produit des résultats inférieurs. Organisons ces outils par application pratique plutôt que de créer une autre liste écrasante.

Ciseaux électriques et pince-neigles

Quand vous avez besoin de la précision des outils manuels avec une puissance motorisée, les coupeurs de tôle électriques comblent parfaitement cet écart. Ces outils automatisent essentiellement ce que vos mains font manuellement, mais avec une force constante et zéro fatigue.

Les cisailles électriques fonctionnent comme des ciseaux motorisés, utilisant des lames oscillantes pour trancher le matériau en un mouvement continu. Elles excellent dans les découpes longues et droites où des ciseaux manuels fatigueraient votre poigne. La plupart des modèles coupent facilement jusqu'au 18 gauge en acier ou 16 gauge en aluminium, tandis que les versions coupe-métaux lourdes traitent du 14 gauge et plus.

Le détourneuse adopte une approche différente. Plutôt que de cisailler, un mécanisme de poinçonnage retire rapidement de petites pièces en forme de croissant du matériau. Selon Carey Tools , les détourneuses excellent dans la découpe de matériaux épais avec un minimum de déchets et peuvent réaliser des formes complexes que les cisailles auraient du mal à exécuter. Cela rend la détourneuse idéale pour les toitures ondulées, les motifs complexes et partout où des courbes serrées sont nécessaires.

Le choix entre détourneuse et cisaille dépend de vos besoins spécifiques :

- Choisissez les cisailles électriques lorsque : Vous avez besoin de bords propres et sans bavures sur des matériaux de faible ou moyenne épaisseur, principalement pour des découpes droites ou légèrement courbées

- Choisissez les détourneuses électriques lorsque : Travailler avec des panneaux ondulés, couper des matériaux plus épais ou créer des formes complexes où la déformation doit être évitée

Un point important à considérer : les perforatrices laissent un trait de coupe — un canal étroit correspondant au matériau enlevé — tandis que les cisailles n'enlèvent aucun matériau. Pour les travaux de précision où chaque millimètre compte, tenez compte du trait de coupe de la perforatrice dans vos mesures.

Meuleuses d'angle avec disques de coupe

Aucun outil motorisé n'offre probablement autant de polyvalence pour le prix qu'une meuleuse d'angle. Muni du bon disque, cet outil robuste coupe des matériaux qui détruiraient d'autres outils. Mais cette polyvalence exige des connaissances — un mauvais choix de disque peut entraîner des pannes dangereuses.

Selon United Abrasives , les disques de coupe minces ont facilité le travail du soudeur, du monteur et du technicien de maintenance en offrant un moyen rapide de couper le métal sans équipement encombrant. L'avantage principal est que les meuleuses d'angle peuvent facilement être configurées pour la découpe selon les besoins, contrairement aux outils de découpe dédiés qui ne servent qu'à une seule fonction.

Comprendre les spécifications des disques évite des erreurs coûteuses :

- disques de coupe .045" : Conçus spécifiquement pour la coupe du métal avec un trait de scie minimal — ne jamais utiliser pour le meulage ou l'ébavurage

- disques de coupe et d'encastrement .090" : Permettent à la fois la coupe et l'encastrement, utiles pour la préparation au soudage

- disques combinés .095" : L'option la plus polyvalente, permettant la coupe, l'encastrement, l'ébavurage et le meulage léger sans changement de disque

Les types de disques influencent également la visibilité et la profondeur de coupe. Les disques de type 41 (plats) offrent une profondeur de coupe maximale mais sont montés près du capot, ce qui limite la visibilité. Les disques de type 42 (à moyeu surélevé) offrent une meilleure visibilité et permettent une coupe affleurante, car l'écrou de blocage s'enfonce dans le moyeu.

La composition du grain détermine les caractéristiques de performance. Les meules céramiques coupent le plus rapidement et le plus frais, minimisant la décoloration sur l'acier inoxydable. Le zirconium offre une excellente durabilité avec un rapport coût-par-coupe faible. L'oxyde d'aluminium — le plus courant et le plus abordable — assure des performances solides pour la découpe générale de l'acier.

Scies circulaires avec lames métalliques

Votre scie circulaire standard n'est pas limitée au bois. Remplacez-la par une lame pour métaux, et vous obtenez un outil étonnamment efficace pour couper les tôles, en particulier pour des découpes droites sur de grandes surfaces là où d'autres méthodes peinent.

Deux technologies de lame dominent les scies circulaires pour métaux :

- Lames abrasives : Similaires aux disques de meuleuses d'angle, elles coupent par friction et enlèvement de matière. Elles sont abordables mais produisent des étincelles, de la chaleur et des entailles plus larges.

- Lames à pointe carbure : Des dents équipées d'inserts en carbure coupent proprement le métal avec peu de chaleur, d'étincelles ou de bavures. Coût initial plus élevé, mais durée de vie de la lame nettement plus longue.

Selon Elemet Group, le choix de la technologie de découpe influence considérablement les résultats des projets de fabrication. Pour les scies circulaires, les lames à pointe en carbure produisent des découpes plus nettes qui n'exigent souvent aucun finissage secondaire — un gain de temps significatif lors des séries de production.

Toutefois, les scies circulaires pour métaux présentent certaines limitations. Elles sont conçues uniquement pour des coupes droites, et le diamètre de la lame limite la profondeur maximale de coupe. Une scie standard de 7-1/4" peut généralement traiter des matériaux d'une épaisseur maximale d'environ 2" en pleine profondeur, bien que les applications sur tôle ne s'approchent que rarement de cette limite.

Guide comparatif des outils électroportatifs

Le choix entre ces options nécessite d'adapter les capacités de l'outil à vos besoins spécifiques de projet. Ce tableau comparatif regroupe les facteurs clés :

| Outil électrique | Épaisseur maximale (acier) | Qualité de coupe | Niveau sonore | Meilleurs cas d'utilisation |

|---|---|---|---|---|

| Ciseaux électriques | 14-18 gauge | Excellent — propre, sans bavures | Modéré | Coupes longues et droites, conduits de ventilation CVC, panneaux automobiles |

| Pince crocodile électrique | 12-14 gauge | Bon—léger débordage nécessaire | Moyen-Élevé | Métal ondulé, courbes, découpes intérieures |

| Meuleuse d'angle (disque de 0,045") | Jusqu'à 1/4" | Modéré—nécessite une finition | Élevé | Coupes rapides, crantage, travaux sur site |

| Scie circulaire (lame au carbure) | Jusqu'à 1/4" | Très bon—finition minimale | Élevé | Longues coupes droites, séries de production, matériaux épais |

| Scie sauteuse (lame pour métal) | 10-14 gauge | Bon — quelques bavures | Modéré | Courbes sur tôles planes, découpes intérieures |

Considérations relatives à la largeur de coupe et au gaspillage de matériau

Chaque méthode de découpe supprime une certaine quantité de matériau — et cette largeur d'enlèvement, appelée « largeur de coupe » (kerf), influence directement la planification du projet et les coûts en matériaux.

Les cisailles ont techniquement une largeur de coupe nulle puisqu'elles n'enlèvent pas de matériau — elles se contentent de le séparer. Cela rend les cisailles électriques idéales lorsque le rendement maximal du matériau est essentiel. Les poinçonneuses, en revanche, arrachent une largeur de coupe typiquement comprise entre 4 et 6 mm. Sur un motif complexe comportant de nombreuses découpes, ces millimètres s'accumulent rapidement.

Les meules abrasives des meuleuses d'angle produisent des largeurs de coupe d'environ 1,5 à 3 mm selon l'épaisseur de la meule. Selon United Abrasives, l'épaisseur supplémentaire des meules de meulage les rend difficiles à utiliser pour des travaux de découpe, car l'utilisateur doit enlever plus de matière, ce qui entraîne des temps de découpe plus longs. L'utilisation de meules de découpe de 0,045" minimise spécifiquement le gaspillage tout en optimisant l'efficacité.

Les scies circulaires à lames en carbure produisent généralement des entailles de 2 à 3 mm—plus larges que les meules fines abrasives, mais compensées par des vitesses de coupe plus rapides et des bords plus propres nécessitant moins de finitions.

Dans les environnements de production où les coûts de matériaux sont importants, intégrer le gaspillage dû à l'entaille dans la conception de vos découpes peut générer des économies significatives. Une machine de découpe par emporte-pièce en milieu industriel optimise le nesting des pièces spécifiquement pour réduire ce gaspillage—un concept intéressant à adopter même pour des opérations plus petites avec des outils électroportatifs.

Les outils électriques élargissent considérablement ce que peuvent réaliser les bricoleurs amateurs. Mais lorsque les projets exigent des tolérances mesurées en fractions de millimètre, ou lorsque les volumes de production atteignent plusieurs centaines de pièces, les technologies de découpe industrielles offrent des capacités que même les meilleurs outils portables ne peuvent égaler.

Technologies professionnelles de découpe expliquées

Lorsque votre projet exige une précision mesurée en centièmes de millimètre, ou que vous devez travailler des matériaux qui détruisent les outils conventionnels, les technologies de découpe industrielle entrent en jeu. Ce ne sont pas simplement des versions agrandies d'équipements d'atelier — elles représentent des approches fondamentalement différentes pour couper la tôle, des méthodes que les outils grand public ne peuvent tout simplement pas reproduire.

Comprendre ces méthodes professionnelles permet d'identifier quand il est pertinent de sous-traiter et quels standards de qualité attendre de ses partenaires en fabrication. Examinons ce qui distingue le découpage laser, le plasma et le jet d'eau, ainsi que les situations où chaque technologie excelle véritablement.

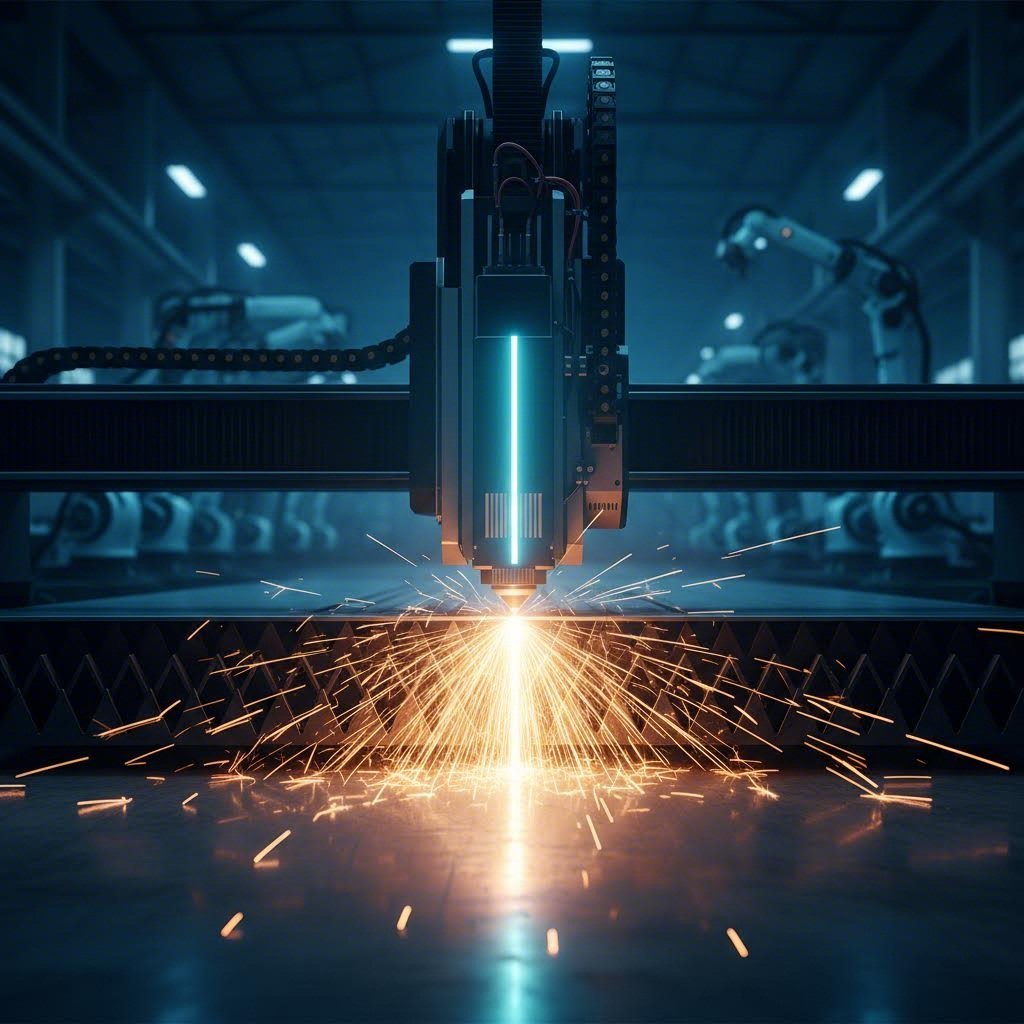

Découpe laser : Précision et applications

Imaginez concentrer la lumière du soleil à l'aide d'une loupe, puis multiplier cette intensité par des milliers. C'est essentiellement ainsi qu'opère une machine de découpe laser — en focalisant un faisceau laser de haute puissance pour fondre, brûler ou vaporiser le matériau selon un parcours programmé avec précision.

Selon Metal Works of High Point, le processus de découpe laser commence par une conception réalisée à l'aide d'un logiciel CAO, qui est ensuite transférée à la machine de découpe. La machine génère un faisceau laser concentré — généralement à l'aide de sources laser CO2 ou à fibre — qui chauffe et fait fondre rapidement le matériau le long du chemin de coupe prédéterminé.

Ce qui rend la découpe laser particulièrement intéressante pour la fabrication de tôlerie :

- Précision exceptionnelle: Des tolérances de ±0,1 mm ou plus strictes sont standard, permettant des motifs complexes impossibles à réaliser avec d'autres méthodes

- Fente minimale : Le faisceau focalisé n'enlève que 0,1 à 0,3 mm de matériau, maximisant ainsi le rendement sur des métaux coûteux

- Bords propres : Les surfaces découpées ne nécessitent souvent aucun traitement de finition secondaire, ce qui économise du temps dans les opérations en aval

- Grande vitesse sur matériaux minces : Les vitesses de découpe dépassent celles des autres technologies sur des tôles de moins de 6 mm d'épaisseur

Les lasers à fibre excellent particulièrement avec les métaux réfléchissants comme l'aluminium et le cuivre, qui posent des défis aux systèmes CO2. Pour les composants destinés à être anodisés ou recouverts de peinture en poudre, les bords découpés au laser acceptent uniformément les revêtements, sans le traitement préalable exigé par des découpes plus rugueuses.

Cependant, la découpe laser présente des limites. Selon Wurth Machinery , lorsque l'épaisseur du matériau dépasse 25 mm, les machines de découpe laser peinent à pénétrer — c'est alors que la technologie plasma prend le relais.

Comparaison Plasma vs Waterjet

La découpe plasma et la découpe waterjet permettent toutes deux de traiter des matériaux plus épais que ceux que le laser peut pénétrer, mais elles y parviennent selon des mécanismes totalement différents — et cette différence détermine quelle technologie convient le mieux à votre application.

Découpe plasma crée un arc électrique qui ionise un gaz en plasma — un état surchauffé atteignant des températures d'environ 20 000 °C. Ce jet de plasma fond les métaux conducteurs tandis qu'un gaz à haute vélocité éjecte le matériau en fusion hors de la zone de coupe.

Découpe à l'eau sous pression adopte une approche de découpe à froid. Selon Wurth Machinery, les jets d'eau utilisent de l'eau sous haute pression mélangée à des particules abrasives pour couper pratiquement n'importe quel matériau sans chaleur. Cela élimine totalement les déformations, le durcissement et les zones affectées par la chaleur.

Les implications pratiques sont importantes :

| Facteur | Découpe plasma | Découpe à l'eau sous pression |

|---|---|---|

| Zone affectée par la chaleur | Oui — peut modifier les propriétés du matériau | Aucun — procédé de découpe à froid |

| Compatibilité des matériaux | Métaux conducteurs uniquement | Presque tous les matériaux, y compris la pierre, le verre et les composites |

| Vitesse de coupe (acier de 1") | 3 à 4 fois plus rapide que le jet d'eau | Plus lente mais qualité constante |

| Coût de fonctionnement | Environ la moitié de celle du jet d'eau | Plus élevée en raison de la consommation d'abrasif |

| Qualité des bords | Correcte — peut nécessiter une finition | Excellente — aucune finition souvent nécessaire |

| Coût de l'équipement | ~90 000 $ pour un système complet | ~195 000 $ pour un système comparable |

Pour les ateliers de fabrication métallique spécialisés dans les composants structurels, la découpe au plasma offre une économie intéressante. Les essais menés par Wurth Machinery ont montré que la découpe au plasma d'acier de 25 mm était 3 à 4 fois plus rapide qu'au jet d'eau, avec environ la moitié du coût de fonctionnement par mètre linéaire.

Mais le jet d'eau devient indispensable lorsque :

- Les dommages thermiques doivent être évités — essentiel pour les composants en aluminium anodisé qui perdraient leur couche d'oxyde protectrice

- Des matériaux non conducteurs doivent être découpés — le plasma ne fonctionne tout simplement pas sur la pierre, le verre ou les matériaux composites

- Les propriétés du matériau doivent rester inchangées — aucune trempe, décoloration ni modification structurelle

La croissance prévue du marché du jet d'eau, qui devrait dépasser 2,39 milliards de dollars d'ici 2034, reflète la demande croissante de ces capacités sans chaleur dans les secteurs de l'aérospatiale, de la médecine et de la fabrication de précision.

Technologie CNC dans la fabrication métallique

Ce qui distingue réellement le découpage professionnel d'un travail manuel même qualifié, ce n'est pas seulement le mécanisme de coupe — c'est la technologie de commande numérique par ordinateur (CNC) qui orchestre chaque mouvement avec une précision programmable.

Selon Metal Works of High Point, l'usinage CNC combiné à la fabrication de tôlerie allie précision et automatisation à la polyvalence de la tôle pour créer des formes personnalisées, des structures complexes et des composants méticuleusement fabriqués. Un logiciel contrôle les mouvements et le fonctionnement de la machine, garantissant une exécution constante et uniforme tout au long du processus de fabrication.

Cette automatisation offre plusieurs avantages que les méthodes manuelles ne peuvent égaler :

- Répétabilité : La pièce 500 est découpée de façon identique à la pièce 1 — essentiel pour les séries de production et les pièces de remplacement

- Géométries complexes : Des motifs complexes qui prendraient des heures à réaliser manuellement sont achevés en quelques minutes

- Optimisation des matériaux : Un logiciel de nesting dispose les pièces de manière à minimiser les pertes, permettant souvent de récupérer 10 à 15 % de matière supplémentaire par rapport aux agencages manuels

- Documentation : Chaque découpe est enregistrée, permettant une traçabilité qualité indispensable pour les applications certifiées

Comparaison complète des technologies

Pour choisir la bonne méthode de coupe professionnelle, il faut tenir compte de plusieurs facteurs en fonction de vos besoins spécifiques. Cette comparaison consolide les critères de décision clés:

| Critères | Découpe laser | Découpe plasma | Découpe à l'eau sous pression |

|---|---|---|---|

| Tolérance précise | ±0,1 mm | ± 0,5-1,0 mm | ±0,1-0,25 mm |

| Qualité des bords | Excellent miroir sur des matériaux minces | Bonnelégère incurvation sur les coupes épaisses | Excellente — lisse, sans bavure |

| Largeur de la courbe | 0,1-0,3 mm | 2 à 4 mm | 0,5-1,5 mm |

| Épaisseur optimale du matériau | Moins de 25 mm | 6 mm à 50 mm + | D'une épaisseur de 200 mm ou plus |

| Applications idéales | Électronique, dispositifs médicaux, pièces de précision | Acier d'ossature, équipements lourds, construction navale | Alliages sensibles à la chaleur |

Résumé des avantages et inconvénients

Découpe laser

Avantages

- Précision maximale pour les matériaux minces

- Vitesses de coupe les plus rapides pour une épaisseur inférieure à 6 mm

- Déchets de matière minimes grâce à une fente étroite

- Bords propres, prêts pour le revêtement par poudre ou l'anodisation

Inconvénients

- Capacité limitée en épaisseur

- La zone affectée par la chaleur peut modifier les propriétés du matériau

- Difficultés avec les métaux hautement réfléchissants (systèmes CO2)

Découpe plasma

Avantages

- Meilleur rapport vitesse-coût pour les métaux épais

- Coûts d'équipement et de fonctionnement plus faibles

- Excellent pour la fabrication d'acier d'ingénierie

Inconvénients

- Limité aux métaux conducteurs uniquement

- Une entaille plus large gaspille plus de matériau

- La zone affectée par la chaleur nécessite une attention particulière

Découpe à l'eau sous pression

Avantages

- Coupe pratiquement n'importe quel matériau

- Aucune zone affectée par la chaleur

- Aucun changement des propriétés du matériau

Inconvénients

- Vitesse de coupe la plus lente

- Coûts d'exploitation les plus élevés

- Investissement important dans l'équipement

Selon les tests approfondis de Wurth Machinery, il n'existe pas une seule technologie de découpe « meilleure » — chacune excelle dans des scénarios spécifiques. De nombreux ateliers de fabrication performants intègrent finalement plusieurs technologies, en commençant par le système qui répond aux projets les plus fréquents, puis en étendant leurs capacités à mesure que l'entreprise se développe.

Comprendre ces options professionnelles permet d'évaluer si votre projet justifie son externalisation vers des spécialistes. Mais comment prendre concrètement la décision entre bricolage et services professionnels ? Le cadre présenté dans la section suivante fournit des critères clairs pour choisir votre approche.

Quand faire soi-même contre quand faire appel à des services professionnels

Vous avez exploré les outils et technologies — maintenant vient la vraie question : devez-vous réaliser vous-même cette découpe de tôle ou est-il temps de chercher un service de fabrication métallique près de chez moi ? Cette décision peut piéger même les bricoleurs expérimentés. Une mauvaise décision, et vous aurez soit gaspillé de l'argent dans des services professionnels inutiles, soit abîmé un matériau coûteux en tentant quelque chose au-dessus de vos compétences.

La vérité est qu'il n'existe pas de réponse universelle. Un projet artisanal utilisant de l'aluminium fin exige des considérations totalement différentes de celles des composants en acier structurel destinés à une restauration automobile. Élaborons un cadre pratique qui adapte votre situation spécifique à la bonne approche.

Évaluation de la complexité du projet

Avant de prendre un outil ou de composer le numéro d'un atelier de fabrication métallique près de chez moi, évaluez honnêtement ce que votre projet requiert réellement. Posez-vous ces questions essentielles :

- Quelle géométrie avez-vous besoin ? Les découpes droites simples sont très différentes des courbes complexes, des découpes intérieures ou des motifs nécessitant une précision CNC

- Combien de pièces ? Découper trois supports correspond à un projet de week-end ; découper trois cents pièces relève d'une production en série

- Quel matériau et quelle épaisseur ? un aluminium de 22 gauge pour des enseignes métalliques personnalisées se travaille facilement avec des cisailles aviation ; l'acier inoxydable de 14 gauge exige du matériel industriel

- Quelles tolérances sont importantes ? Les pièces décoratives acceptent une variation de ±2 mm ; les composants de précision peuvent exiger ±0,1 mm

- Quels processus en aval suivront ? Les pièces destinées au soudage, aux services de revêtement par poudre ou à l'assemblage ont des exigences plus strictes en matière de qualité des bords

Selon CR Metal Products, la fabrication sur mesure devient nécessaire lorsque vous avez besoin de dimensions inhabituelles, d'équipements spécialisés, d'une précision accrue ou d'une protection de propriété intellectuelle. Si votre projet cumule plusieurs facteurs de complexité simultanément, il est probablement préférable de faire appel à des services professionnels plutôt que de tenter une réalisation en bricolage.

Cadre d'analyse coûts-avantages

Voici ce que la plupart des guides ignorent complètement : le coût réel du bricolage va bien au-delà de l'achat d'outils. Selon JLC CNC, le prix des pièces en tôle dépend du choix du matériau, de l'épaisseur, de la complexité de la conception, des options de finition et du volume de production — les mêmes facteurs qui déterminent votre investissement en bricolage.

Calculez vos coûts réels en bricolage en tenant compte de :

- Investissement en outils : De bons ciseaux à métaux coûtent entre 20 et 40 $, les cisailles électriques entre 150 et 300 $, et les meuleuses d'angle avec disques adaptés ajoutent encore 100 à 200 $

- Gaspillage de matériau : Les erreurs dues à la courbe d'apprentissage impliquent un surplus de matériaux — prévoyez 15 à 25 % de matériel supplémentaire pour les projets réalisés pour la première fois

- Valeur du temps : Combien vaut votre heure ? Un professionnel réalise en 30 minutes ce qui pourrait vous prendre 4 heures

- Coûts de finition : Les découpes bricolées sont souvent rugueuses et nécessitent du meulage, du ponçage ou une finition secondaire que les professionnels évitent

- Risque de refaire : Les tentatives infructueuses impliquent l'achat de matériel de remplacement

Comparez avec les réalités des prix professionnels. Selon JLC CNC, les économies d'échelle ont un impact significatif sur les coûts de fabrication : un lot de 500 pièces a un prix unitaire beaucoup plus bas qu'un lot de 5, car les frais de configuration sont répartis sur un plus grand nombre d'éléments. Toutefois, pour les projets ponctuels, les services de fabrication à la demande vous permettent de payer uniquement ce dont vous avez besoin, sans engagement de commande minimale.

Le point d'inversion se situe généralement autour de 10 à 20 pièces pour des découpes simples. En dessous de ce seuil, le bricolage peut être économiquement justifié si vous possédez déjà les outils appropriés. Au-delà de ce seuil, l'efficacité professionnelle et l'optimisation des matériaux offrent généralement une meilleure valeur.

Liste de contrôle des exigences de qualité

Parfois, la décision ne dépend pas du coût, mais de la nécessité d'obtenir des résultats que les méthodes faites maison ne peuvent tout simplement pas fournir. Utilisez cette liste de contrôle pour déterminer si vos exigences en matière de qualité vous poussent vers des fabricants métallurgiques professionnels près de chez moi :

- Exigences de tolérance : Si votre conception nécessite une tolérance de ±0,2 mm ou plus serrée, l'utilisation d'équipements professionnels à commande numérique (CNC) devient indispensable — les outils manuels ne peuvent pas garantir cette précision de manière constante

- Normes de qualité des bords : Les pièces visibles en assemblage final ou nécessitant une peinture/un revêtement par poudre bénéficient des découpes au laser ou à jet d'eau, qui ne nécessitent aucune finition ultérieure

- Certifications des matériaux : Les applications aérospatiales, médicales ou automobiles peuvent exiger une traçabilité documentée des matériaux, disponible uniquement auprès de fabricants certifiés

- Applications sensibles à la chaleur : Si les zones affectées thermiquement compromettent le fonctionnement (comme l'aluminium pré-anodisé), la découpe à jet d'eau élimine entièrement les dommages thermiques

- Exigences de répétabilité : Lorsque chaque pièce doit être strictement identique — et non simplement approximative — la programmation CNC assure une cohérence sur l'ensemble de la production

Selon Services Hitech CADD , le respect des principes de conception pour la fabrication peut permettre de réduire jusqu'à 90 % les travaux de retouche et de redesign. Les fabricants professionnels appliquent automatiquement ces principes, tandis que les projets amateurs nécessitent souvent plusieurs itérations pour obtenir des résultats acceptables.

Prendre votre décision finale

Regroupez vos évaluations dans un cheminement décisionnel clair. Le bricolage est justifié lorsque :

- Vous découpez des matériaux de faible épaisseur (20 gauge ou moins) dans des métaux courants

- Des tolérances de ±1 à 2 mm sont acceptables pour votre application

- La quantité reste inférieure à 10-15 pièces

- Vous possédez déjà les outils appropriés ou vous les réutiliserez pour des projets futurs

- La pression temporelle est faible et la courbe d'apprentissage est acceptable

Faites appel à des services professionnels lorsque :

- L'épaisseur du matériau dépasse 14 gauge ou concerne des alliages difficiles comme l'acier inoxydable

- Les exigences de précision sont inférieures à une tolérance de ±0,5 mm

- Les quantités de production dépassent 20 pièces ou plus

- Les pièces nécessitent une documentation certifiant la matière

- Les processus en aval exigent des bords propres et uniformes

Souvenez-vous que chercher une tôlerie à proximité ne signifie pas renoncer complètement au bricolage. De nombreux fabricants proposent des services de découpe tandis que vous assurez l'assemblage, la finition ou l'installation. Cette approche hybride offre souvent le meilleur équilibre entre précision professionnelle là où cela compte le plus et implication personnelle là où elle apporte de la valeur.

Une fois que vous avez décidé qu'une fabrication professionnelle est pertinente, la prochaine étape consiste à trouver le bon partenaire et à communiquer efficacement vos exigences.

Réussir l'approvisionnement en tôle découpée sur mesure

Vous avez déterminé qu'une fabrication professionnelle est judicieuse pour votre projet — que faire maintenant ? Trouver le bon partenaire pour des services de découpe de métaux sur mesure nécessite plus qu'une simple recherche sur Internet et le choix du devis le plus bas. Le fabricant que vous sélectionnez influence directement la qualité des pièces, les délais du projet, et au final, le bon fonctionnement de votre produit fini.

Que vous ayez besoin de plaques d'acier sur mesure pour des applications structurelles, de formes métalliques précises sur mesure pour des composants automobiles ou d'une seule plaque métallique personnalisée pour un prototype, comprendre ce qui distingue les excellents partenaires de fabrication des médiocres vous évitera des complications ultérieurement. Examinons les critères d'évaluation essentiels et fixons des attentes réalistes en matière de collaboration avec des services professionnels.

Évaluation des partenaires de fabrication

Tous les ateliers de fabrication ne proposent pas les mêmes capacités — et le découvrir en cours de projet entraîne des retards coûteux. Selon TMCO, le choix du bon partenaire de fabrication métallique est une décision cruciale qui peut influencer le coût, les performances, la qualité et la fiabilité à long terme de votre projet. La véritable valeur réside dans l'artisanat, la technologie, l'évolutivité et l'engagement avéré en faveur de la qualité — et non pas uniquement dans le prix.

Avant de vous engager auprès d'un prestataire de découpe métallique sur mesure, examinez attentivement ces facteurs essentiels :

Expérience et connaissances du secteur

Des années d'expérience dans l'entreprise se traduisent par une connaissance approfondie des matériaux, des processus perfectionnés et la capacité d'anticiper les problèmes avant qu'ils ne deviennent coûteux. Les fabricants expérimentés en acier savent comment différents métaux — aluminium, acier inoxydable, acier au carbone et alliages spéciaux — se comportent lors des opérations de découpe, de formage et de soudage.

Interrogez les partenaires potentiels :

- Depuis combien de temps fabriquent-ils des pièces métalliques complexes ?

- Ont-ils de l'expérience dans votre secteur spécifique ou sur des applications similaires ?

- Peuvent-ils fournir des études de cas, des exemples ou des références provenant de projets comparables ?

Capacités et technologies internes

Certains ateliers se contentent de découper le métal, en sous-traitant l'usinage, la finition ou l'assemblage à des tiers. Cette approche fragmentée entraîne des lacunes dans la communication, des retards et une qualité inconstante. Les installations à service complet rationalisent l'ensemble du processus sous un même toit, offrant un meilleur contrôle de la production.

Selon Heather & Little , des équipements de qualité tels que des plieuses, des machines de découpe au laser et des poinçonneuses CNC font une grande différence en termes de précision du produit fini. Les principales capacités à rechercher incluent :

- Systèmes de découpe laser, plasma ou jet d'eau

- Usinage CNC et tournage pour les opérations secondaires

- Formage de précision et pliage au presse-plie

- Capacités de soudage TIG/MIG et de soudage robotisé

- Revêtement par poudre, anodisation ou autres options de finition

- Support pour l'assemblage et les tests si nécessaire

Support technique et conception

La fabrication réussie de pièces découpées en tôle ne commence pas à la machine — elle débute par une collaboration en ingénierie. Les fabricants fiables examinent vos plans, fichiers CAO, tolérances et exigences fonctionnelles avant le début de la découpe. De nombreux projets bénéficient de conseils en conception pour la fabricabilité (DFM) qui permettent d'optimiser les conceptions pour une production rentable sans compromettre les performances.

Lors de l'évaluation de partenaires, vérifiez s'ils proposent :

- Un support CAO/FAO pour la traduction et l'optimisation des fichiers

- Des essais sur prototype avant les séries complètes

- Une consultation en ingénierie pour des recommandations sur les matériaux et la conception

- Une analyse DFM afin d'identifier précocement les problèmes potentiels de fabrication

Dans les applications automobiles spécifiquement, les capacités de prototypage rapide comblent l'écart critique entre les concepts de conception et les pièces prêtes pour la production. Des partenaires comme Technologie métallique de Shaoyi (Ningbo) proposent un prototypage rapide en 5 jours accompagné d'un support DFM complet, permettant de valider la conception avant de s'engager dans des outillages pour production de masse.

Ce à quoi s'attendre des services professionnels

Comprendre les pratiques standard du secteur vous aide à communiquer efficacement avec les fabricants et à fixer des attentes de projet réalistes. Voici ce que comportent généralement les services professionnels de découpe métallique sur mesure :

Considérations relatives aux délais de livraison

Selon Heather & Little, le délai de livraison est essentiel pour chaque projet — vous pouvez avoir besoin de pièces pour une date limite précise, il est donc important de trouver un partenaire qui livre à temps. Les délais standards varient considérablement selon :

- Découpes simples : 3 à 5 jours ouvrables pour des formes simples dans des matériaux courants

- Fabrication complexe : 2 à 4 semaines lorsque le soudage, le formage ou la finition sont nécessaires

- Exécutions de prototype : Certains fabricants spécialisés proposent un prototypage accéléré en 5 jours pour la validation de conception

- Quantités de production : Les commandes importantes peuvent nécessiter de 4 à 8 semaines selon la complexité et la capacité de l'atelier

Discutez toujours des délais requis dès le départ. Des services urgents sont souvent disponibles, mais comportent généralement des tarifs majorés — parfois de 25 à 50 % par rapport aux tarifs standards.

Quantités minimales de commande

De nombreux ateliers de fabrication appliquent des valeurs minimales de commande plutôt que des quantités minimales par pièce. Vous pourriez rencontrer :

- Minimums en dollars : Les seuils courants varient entre 50 $ et 500 $ selon la taille et la spécialisation de l'atelier

- Répartition des coûts de mise en place : Les coûts de programmation CNC et de configuration des machines sont répartis sur votre commande — les grandes quantités réduisent considérablement le prix unitaire

- Services à la demande : Certaines plateformes de fabrication en ligne acceptent des commandes d'une seule pièce sans minimum, idéales pour les prototypes et les formes métalliques personnalisées

Matériaux disponibles et options personnalisées

Vérifiez que votre fabricant dispose en stock — ou peut se procurer — les matériaux spécifiques requis pour votre projet. Les offres standard incluent généralement :

- Acier doux dans divers calibres et qualités

- Acier inoxydable (304, 316 et qualités spéciales)

- Alliages d'aluminium (6061, 5052 et autres)

- Feuilles de cuivre, laiton et bronze

- Matériaux galvanisés et préfinis

Pour des plaques d'acier personnalisées ou des alliages spéciaux, l'approvisionnement en matériaux peut rallonger les délais. Discutez de la disponibilité des matériaux dès le début de la planification de votre projet.

Options de finition

Les pièces brutes découpées nécessitent souvent une finition secondaire pour des raisons d'apparence, de protection contre la corrosion ou de fonctionnalité. Recherchez des partenaires proposant :

- Revêtement par poudre en couleurs standard et sur mesure

- Peinture liquide et revêtements spéciaux

- Anodisation pour composants en aluminium

- Traitements de surface (zinc, nickel, chrome)

- Ébavurage et finition des bords

- Assemblage et installation de la quincaillerie

Disposer de services de finition en interne élimine la coordination entre plusieurs fournisseurs et réduit généralement le délai global de production.

Des certifications de qualité qui comptent

La qualité ne concerne pas seulement l'apparence, mais aussi la précision, la performance et la fiabilité. Selon TMCO, les meilleurs fabricants suivent des processus qualité rigoureux et utilisent des outils d'inspection avancés pour vérifier l'exactitude tout au long du processus de fabrication.

Les certifications clés à rechercher incluent :

- ISO 9001 : Démontre l'existence de systèmes documentés de management de la qualité

- IATF 16949 : Indispensable pour les applications dans l'industrie automobile

- AS9100 : Requis pour la fabrication de composants aérospatiaux

- NADCAP : Accréditation pour processus spéciaux concernant les opérations critiques

Selon Xometry, la certification IATF 16949 est conçue pour toute entreprise impliquée dans la fabrication de produits automobiles. Bien qu'elle ne soit pas obligatoire par la loi, les fournisseurs et clients refusent souvent de collaborer avec des fabricants ne possédant pas cette certification pour des applications automobiles. Cette certification indique qu'une organisation répond aux exigences prouvant sa capacité et son engagement à limiter les défauts, réduisant ainsi les gaspillages et les efforts inutiles.

Pour les châssis, les suspensions et les composants structurels automobiles, la certification IATF 16949 offre l'assurance que votre partenaire de fabrication respecte les normes de qualité rigoureuses exigées par l'industrie automobile. Shaoyi (Ningbo) Metal Technology détient cette certification spécifiquement pour ses pièces découpées sur mesure et ses assemblages de précision, tout en offrant un délai de devis de 12 heures afin d'accélérer les décisions au sein de la chaîne d'approvisionnement automobile.

Construire un partenariat de fabrication fructueux

Selon Heather & Little, trouver le bon partenaire en tôlerie sur mesure implique plusieurs étapes pratiques :

- Faire des recherches et comparer : Vérifiez les avis des clients et posez des questions sur les services, la qualité du travail, les délais de livraison et les coûts

- Visitez les installations si possible : S'entretenir avec les ingénieurs qui travailleront sur vos projets permet d'évaluer leurs compétences et leur approche

- Demandez des échantillons de travaux réalisés : Examiner des projets antérieurs vous aide à comprendre leur niveau d'expertise et la qualité des produits finis

- Abordez les détails spécifiques : Évoquez les matériaux, les outils, les techniques ainsi que toute exigence particulière liée à votre application

- Obtenez des devis détaillés : Veillez à ce que les prix incluent toutes les opérations — découpe, formage, finition et expédition

- Documentez tout : Des contrats clairs avec des attentes documentées évitent les malentendus

Le bon partenaire de fabrication ne se contente pas d'assembler des pièces — il soutient vos objectifs, améliore votre produit et vous aide à positionner votre projet pour un succès à long terme.

Que vous ayez besoin d'une seule plaque métallique sur mesure pour un prototype ou de quantités de production de composants en acier découpés avec précision, les critères d'évaluation restent identiques. Investir du temps au départ dans le choix de votre partenaire évite des surprises coûteuses et garantit que vos projets de découpe de tôle répondent aux exigences de qualité et de performance de vos applications.

Une fois votre partenaire de fabrication choisi et votre projet en cours, la dernière étape consiste à comprendre comment appliquer tout ce que vous avez appris — en associant les bonnes méthodes à votre situation spécifique et en agissant avec confiance face à vos besoins en découpe métallique.

Choisir la voie à suivre pour la découpe de tôle

Vous avez exploré les cadrans, les propriétés des matériaux, les outils manuels, les équipements électriques et les technologies industrielles — il est maintenant temps de tout rassembler pour obtenir des recommandations concrètes. Que vous soyez sur le point de réaliser votre première découpe en tôle ou que vous affiniez votre méthode après des années d'expérience, la bonne décision consiste à adapter honnêtement les exigences de votre projet aux méthodes disponibles.

Adapter les méthodes à votre projet

Chaque projet réussi de fabrication métallique commence par une question simple : qu'exige précisément ce travail spécifique ? La réponse détermine tout ce qui suit.

La meilleure méthode de découpe n'est pas la plus avancée ni la plus coûteuse — c'est celle qui fournit des résultats acceptables pour votre application spécifique, à un coût et dans un délai raisonnables.

Voici votre guide de référence rapide pour associer les outils à l'épaisseur et au matériau :

- jusqu'au 22 (y compris) : Les ciseaux à métaux standards coupent facilement l'aluminium et l'acier doux — aucun outil électrique requis

- jauge 18-20 : Les cisailles d'aviation conviennent bien à la plupart des métaux ; les ciseaux électriques accélèrent les découpes plus longues

- épaisseur 14-16 : Les outils électriques deviennent nécessaires — perceuses électriques, meuleuses d'angle ou scies circulaires avec lames pour métal

- épaisseur 12 et plus : Les technologies de découpe professionnelles (laser, plasma, jet d'eau) offrent de meilleurs résultats

Le type de matériau est tout aussi important que l'épaisseur. N'oubliez pas que l'acier inoxydable se découpe différemment de l'aluminium — il requiert des outils plus tranchants, des vitesses plus élevées et une attention particulière au durcissement par déformation. Les métaux doux comme le cuivre et l'aluminium exigent des stratégies pour éviter le colmatage et l'écrasement, tandis que les tôles d'acier supportent des méthodes plus agressives.

Passer à l'action pour vos besoins de découpe métallique

Selon Geomiq , savoir comment découper correctement les tôles garantit un résultat parfait, minimise le gaspillage de matériau et améliore l'efficacité globale de la production. Votre démarche dépend du niveau de complexité de votre projet.

Si vous réalisez un projet bricolage :

- Commencez par porter les équipements de sécurité adéquats — gants résistants aux coupures, lunettes de protection et manches longues sont obligatoires

- Mesurez deux fois, coupez une fois — un marquage précis évite le gaspillage de matériau et les frustrations

- Adaptez votre outil au matériau et à l'épaisseur en utilisant les recommandations ci-dessus

- Acceptez qu'une courbe d'apprentissage existe — prévoyez du matériel supplémentaire pour les projets réalisés pour la première fois

Si la fabrication professionnelle est plus judicieuse :

- Préparez des spécifications claires incluant le type de matériau, l'épaisseur, les quantités et les exigences de tolérance

- Demandez des échantillons ou des références pour des projets similaires

- Vérifiez les certifications adaptées à votre secteur d'activité — notamment l'IATF 16949 pour les applications automobiles

- Obtenez des devis détaillés couvrant toutes les opérations, de la découpe jusqu'à la finition

Selon Zintilon, le choix de la méthode appropriée de découpe de tôle est un pilier fondamental des projets de fabrication réussis. La bonne approche détermine la qualité finale du produit, l'efficacité de production, la rentabilité et l'utilisation optimale du matériau.

Vous disposez désormais des connaissances nécessaires pour évaluer tout défi de découpe — qu'il s'agisse de simples coupes droites sur de l'aluminium fin ou de motifs complexes dans de l'acier structurel. Que vous preniez des ciseaux à métaux ce week-end ou que vous contactiez des spécialistes de la fabrication demain, vous êtes maintenant en mesure de prendre cette décision avec confiance. Les principes fondamentaux restent constants : comprenez votre matériau, respectez les limites de votre outil, privilégiez la sécurité et adaptez la méthode aux besoins.

Votre prochain projet vous attend. Fort de ces connaissances, vous êtes prêt à transformer une tôle brute exactement selon les exigences de votre application.

Questions fréquentes sur la découpe de tôles

1. Quelles sont les erreurs courantes lors de la découpe de tôles ?

Les erreurs les plus fréquentes lors de la découpe de tôles incluent l'utilisation de paramètres de coupe inadéquats pour le type de matériau, la négligence de l'entretien des outils entraînant des lames émoussées, un mauvais alignement et serrage de la tôle provoquant des découpes imprécises, ainsi que l'ignorance des conditions spécifiques au matériau, comme le durcissement à froid de l'acier inoxydable. Pour éviter ces erreurs, adaptez toujours votre outil à l'épaisseur du matériau : cisailles aviation pour du 18 au plus fin, outils électriques pour du 14-16, et veillez à conserver des arêtes de coupe bien aiguisées. Un bon support de la pièce et une vitesse de coupe constante empêchent la déformation du matériau et les problèmes liés au durcissement à froid.

2. Peut-on utiliser une scie sauteuse pour couper de la tôle ?

Oui, une scie sauteuse (scie sauteuse) peut couper efficacement les tôles avec la bonne lame. Elle permet de travailler des tôles minces jusqu'à environ 3 mm d'épaisseur ainsi que des tuyaux métalliques. L'aluminium, l'acier doux et les métaux galvanisés sont faciles à couper, bien que les métaux plus épais que 6 mm deviennent difficiles à couper proprement. Pour de meilleurs résultats, utilisez des lames à denture fine conçues pour le métal, fixez solidement la pièce afin d'éviter les vibrations et appliquez une pression régulière. Toutefois, pour des travaux de précision ou en grande quantité, des cisailles spécialisées ou des services professionnels de découpe offrent une qualité de bord supérieure.

3. Quelle est la meilleure façon de couper une tôle à la maison ?

La meilleure méthode de découpe à la maison dépend de l'épaisseur du matériau et de la complexité de la coupe. Pour les métaux fins (jusqu'au 22 gauge), les ciseaux à tôle ou les ciseaux aviation permettent des découpes propres et maîtrisées. Les ciseaux aviation à code couleur — jaune pour les coupes droites, rouge pour les courbes à gauche, vert pour les courbes à droite — offrent une grande polyvalence pour la plupart des projets bricolage. Pour des matériaux plus épais jusqu'au 14 gauge, des cisailles électriques ou des meuleuses d'angle avec disques de découpe sont efficaces. Portez toujours des gants résistants aux coupures et des lunettes de sécurité, car les bords fraîchement découpés des tôles sont extrêmement tranchants.

4. Comment choisir entre la découpe soi-même et les services de fabrication professionnels ?

Choisissez le bricolage lorsque vous découpez des matériaux de faible épaisseur (20 gauge ou moins), que des tolérances de ±1-2 mm sont acceptables, que les quantités restent inférieures à 10-15 pièces et que vous possédez déjà les outils appropriés. Optez pour des services professionnels lorsque l'épaisseur du matériau dépasse 14 gauge, que la précision requise est inférieure à ±0,5 mm, que les quantités de production dépassent 20 pièces, ou que les pièces nécessitent une documentation certifiée. Les fabricants professionnels disposant de certifications telles que IATF 16949 pour les applications automobiles garantissent une qualité constante, et leur équipement contrôlé par CNC assure une répétabilité que les outils manuels ne peuvent égaler.

5. Quelle est la différence entre la découpe au laser, au plasma et au jet d'eau ?

La découpe laser offre la plus grande précision (±0,1 mm) et les bords les plus propres pour les matériaux d'une épaisseur inférieure à 25 mm, idéale pour les appareils électroniques et médicaux. La découpe plasma assure le meilleur rapport vitesse-coût pour les métaux conducteurs épais (6 mm à 50 mm et plus), ce qui la rend populaire pour la fabrication d'acier structurel. La découpe par jet d'eau utilise de l'eau sous haute pression avec des abrasifs pour un procédé de coupe à froid sans zone affectée par la chaleur, permettant de couper pratiquement tous les matériaux, y compris les non-métaux. Choisissez le laser pour les travaux fins et précis, le plasma pour l'acier épais à moindre coût, et le jet d'eau lorsque les dommages thermiques doivent être évités ou lorsqu'on coupe des matériaux non conducteurs.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —