Découpe laser sur métal : corrigez les défauts, réduisez les coûts, choisissez le bon service

Comprendre comment la découpe laser transforme la fabrication de métaux

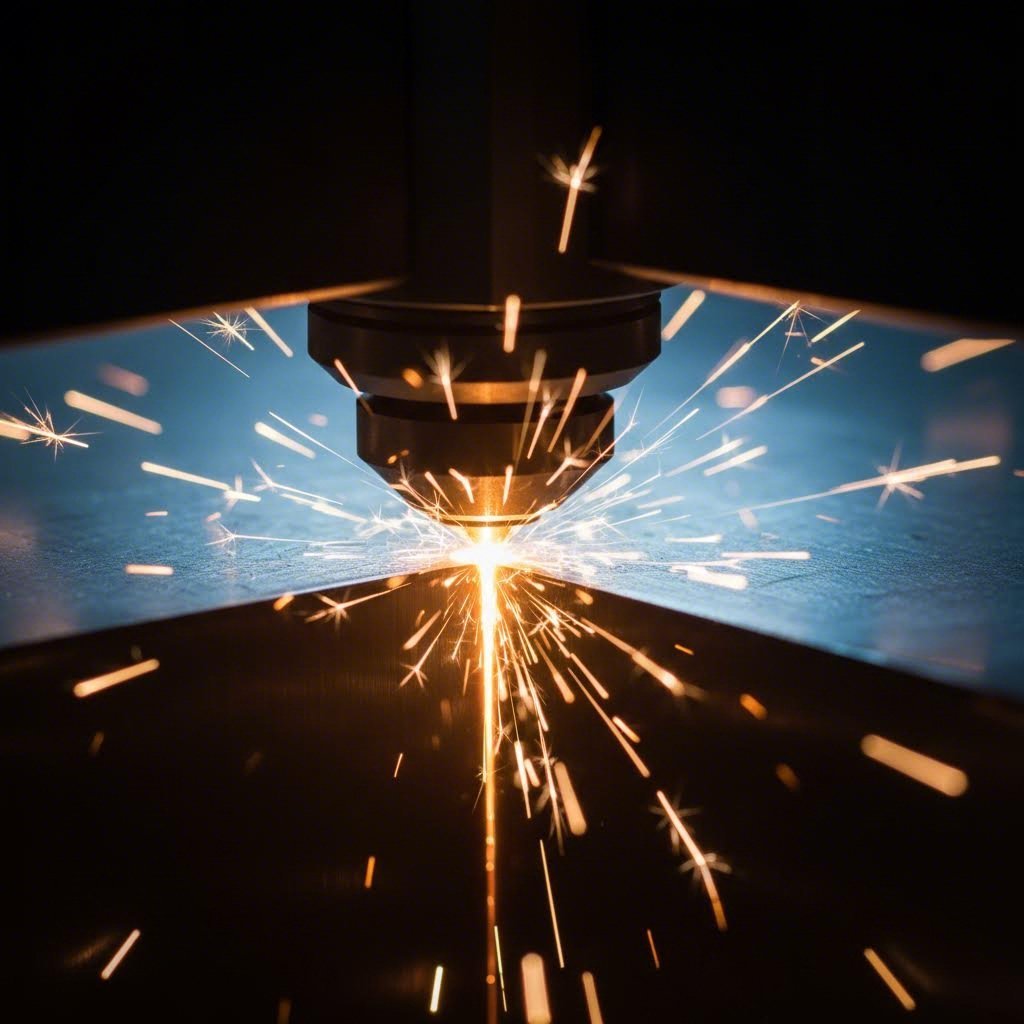

Vous souvenez-vous d'avoir concentré la lumière du soleil à travers une loupe quand vous étiez enfant ? La découpe laser reprend ce même principe et l'amplifie pour en faire une force industrielle. Lorsque les fabricants doivent découper du métal au laser avec une précision chirurgicale, ils utilisent une énergie lumineuse focalisée pouvant atteindre des températures supérieures à 20 000 degrés Celsius — assez chaud pour trancher l'acier comme du beurre.

Mais que se passe-t-il exactement lorsque ce faisceau intense rencontre le métal ? Le processus est élégamment simple, mais remarquablement sophistiqué. Une machine de découpe laser dirige des photons concentrés à travers des miroirs et des lentilles, créant des concentrations d'énergie d'environ un million de watts par centimètre carré . Ce faisceau focalisé fait fondre ou vaporiser le métal au point de contact, tandis que des gaz auxiliaires tels que l'azote ou l'oxygène évacuent le matériau en fusion afin de produire des découpes propres et précises.

La science derrière la découpe focalisée de métaux par lumière

C'est là que les choses deviennent intéressantes. Contrairement aux méthodes de découpage mécaniques qui cisaillent physiquement le matériau, la découpe laser est un procédé thermique sans contact physique. Cela signifie que les pièces subissent une déformation minimale due aux contraintes, un avantage crucial lors de la fabrication de composants complexes pour les moteurs automobiles ou les applications aérospatiales, où même des déformations microscopiques peuvent poser problème.

Le fonctionnement des dynamiques thermiques est le suivant : lorsque le faisceau laser frappe le métal, il crée une minuscule zone fondue exactement au point d'impact. L'acier fond généralement entre 1 400 et 1 500 degrés Celsius, et les systèmes modernes de découpe laser pour métaux assurent un contrôle précis de l'application de chaleur. Le résultat ? Des tolérances aussi serrées que ±0,1 mm et des largeurs de découpe (kerf) aussi fines que 0,2 mm sur des tôles d'acier standard.

La découpe au laser a fondamentalement transformé la fabrication métallique, la faisant passer d'un artisanat d'approximation à une science de la précision — permettant des conceptions qui étaient littéralement impossibles il y a quelques décennies à peine, tout en réduisant les déchets de matériaux et le temps de production à des niveaux capables de transformer entièrement des industries.

Pourquoi la fabrication de précision dépend-elle de la technologie laser

La fabrication métallique moderne exige des solutions équilibrant rapidité, précision et rentabilité. C'est précisément pourquoi la découpe au laser est devenue le pilier des industries où les erreurs ne sont tout simplement pas envisageables. Les fabricants aérospatiaux comptent sur cette technologie pour produire des composants en titane et en alliages d'aluminium nécessitant une précision au micron près. Les usines automobiles utilisent des lasers à fibre pour des panneaux de carrosserie complexes et des systèmes d'échappement. Les entreprises de dispositifs médicaux créent des instruments chirurgicaux stériles dont des bords imparfaits pourraient mettre des patients en danger.

Ce qui rend cette technologie particulièrement précieuse, c'est sa polyvalence. Que vous soyez un amateur explorant la métallurgie créative ou un responsable de production optimisant la fabrication à grande échelle, la compréhension de ces principes fondamentaux vous aide à prendre des décisions plus intelligentes concernant les équipements, les processus et les fournisseurs de services. Tout au long de ce guide, vous découvrirez tout, de la réparation des défauts de coupe courants au choix du service de coupe laser adapté à vos besoins spécifiques.

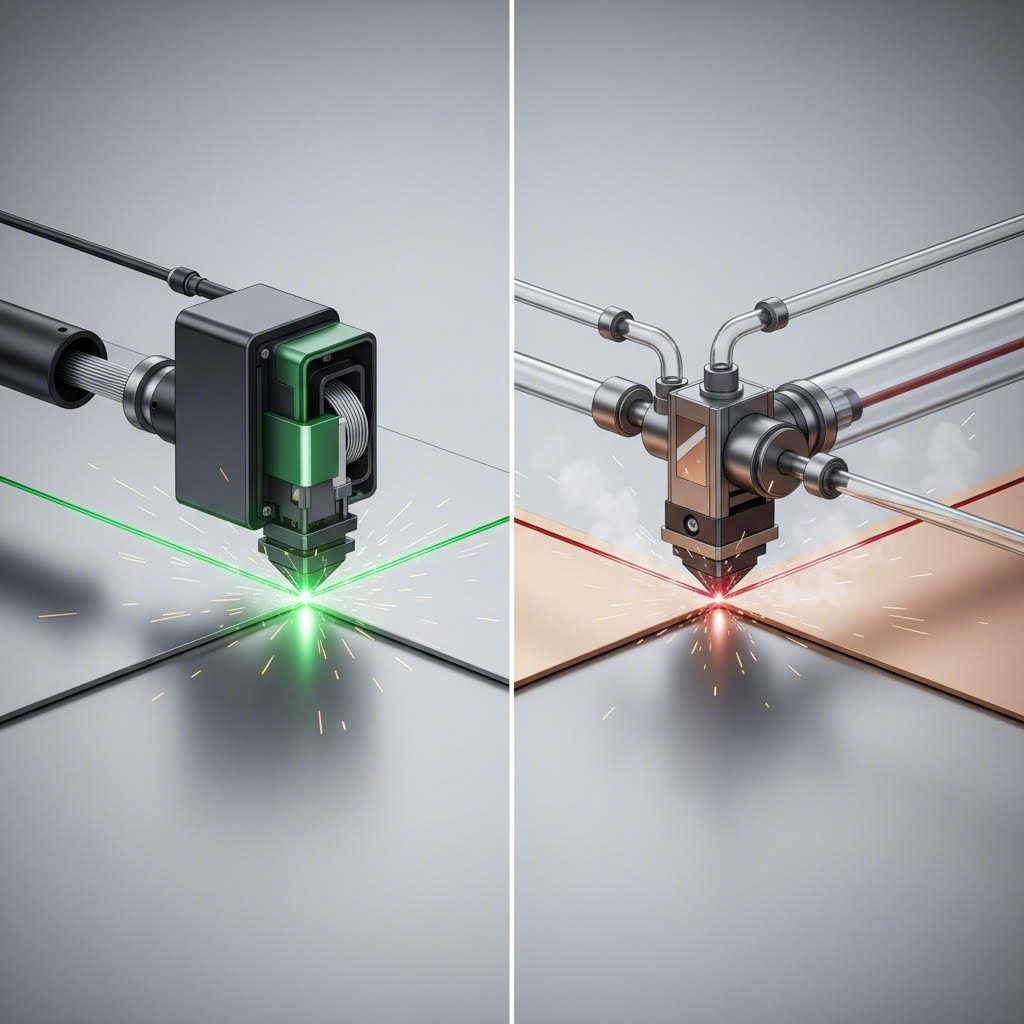

Technologie laser à fibre contre laser CO2 expliquée

Donc vous avez décidé que couper le métal avec un laser est la bonne approche pour votre projet. La question cruciale est donc de savoir quelle technologie laser choisir. Le débat fibre contre CO2 n'est pas seulement un jargon technique, il a un impact direct sur la qualité de votre coupe, les coûts d'exploitation et les types de métaux avec lesquels vous pouvez travailler efficacement.

Pensez-y de cette façon : choisir la mauvaise technologie laser équivaut à utiliser un couteau à beurre pour couper un steak. Cela pourrait finir par fonctionner, mais vous vous compliquez inutilelement la tâche. Les lasers à fibre et les lasers CO2 possèdent chacun des atouts spécifiques, et comprendre ces différences vous aide à associer l'outil approprié à vos besoins spécifiques de découpe laser métallique .

Voici une analyse complète comparant ces deux technologies selon les facteurs les plus importants :

| Facteur de comparaison | Laser à fibre | Laser CO2 |

|---|---|---|

| Longueur d'onde | 1,064 micromètre | 10,6 micromètres |

| Meilleurs types de métaux | Aluminium, laiton, cuivre, acier inoxydable, acier doux | Acier doux, acier au carbone plus épais |

| Vitesse de coupe (métaux minces) | Jusqu'à 3 fois plus rapide que le CO2 | Plus lente sur les matériaux minces |

| Efficacité énergétique | ~35 % d'efficacité de conversion | 10-20 % d'efficacité de conversion |

| Exigences en matière d'entretien | Minimal—conception à semi-conducteurs, moins de consommables | Plus élevé—les tubes à gaz et les miroirs optiques nécessitent un entretien régulier |

| Durée de vie | Jusqu'à 100 000 heures | 20 000-30 000 heures |

| Investissement initial | Coût initial plus élevé | Coût initial inférieur |

| Coûts opérationnels à long terme | Électricité et maintenance plus faibles | Plus élevé en raison de la consommation de gaz et du remplacement des pièces |

Avantages du laser à fibre pour les métaux réfléchissants

Voici ce qui a frustré les fabricants pendant des années : les métaux hautement réfléchissants comme l'aluminium, le laiton et le cuivre étaient notoirement difficiles à couper avec les lasers CO2 traditionnels. La longueur d'onde plus longue se réfléchissait sur ces surfaces brillantes, provoquant des coupes incohérentes et pouvant endommager l'équipement laser lui-même.

Les lasers à fibre ont tout changé. Leur longueur d'onde plus courte de 1,064 micromètre est absorbée plus efficacement par les matériaux réfléchissants, faisant du découpage au laser à fibre le choix privilégié pour travailler avec ces substrats difficiles. Un système de découpe laser métal utilisant la technologie à fibre peut traiter l'acier inoxydable poli, les tôles de cuivre et les alliages d'aluminium sans les problèmes de réflexion arrière qui affectaient les anciens systèmes.

Les avantages en matière de performance ne se limitent pas à la compatibilité des matériaux. Selon les données sectorielles d'Accurl , les machines au laser à fibre peuvent atteindre des vitesses de coupe allant jusqu'à 20 mètres par minute sur des tôles fines en acier inoxydable — environ trois fois plus rapide que les systèmes CO2 comparables. Cet avantage en vitesse se traduit directement par un débit plus élevé et des coûts unitaires réduits dans les environnements de production.

Les autres avantages du laser à fibre incluent :

- Taille de spot plus petite : Le faisceau focalisé permet des tolérances de coupe plus strictes et des travaux de détail plus fins

- Distorsion thermique réduite : Moins de chaleur se propage dans le matériau environnant, ce qui minimise le gauchissement

- Consommation électrique réduite : Ce rendement de 35 % signifie des factures d'électricité nettement inférieures par rapport aux alternatives CO2

- Maintenance plus simple : Pas de tubes à gaz à remplacer ni de miroirs optiques nécessitant un alignement constant

Quand les lasers CO₂ restent pertinents

N'écartez pas encore la découpe laser CO2 des métaux. Malgré les avantages de la technologie à fibre pour les métaux minces et réfléchissants, les lasers CO2 conservent une position forte pour des applications spécifiques — en particulier lors de la découpe d'acier doux épais ou lorsque la qualité du bord est plus importante que la vitesse brute.

La longueur d'onde plus longue des lasers CO2, de 10,6 micromètres, répartit la chaleur plus uniformément dans la zone de coupe. Cette caractéristique produit des finitions d'arête plus lisses sur les matériaux épais, nécessitant souvent moins de post-traitement que les découpes au laser à fibre. Pour les fabricants qui privilégient l'esthétique de surface — comme dans la métallerie architecturale ou les panneaux décoratifs en acier — cette coupe plus lisse peut justifier des temps de traitement plus lents.

La découpe laser CO2 de l'acier reste rentable lorsque :

- Votre travail principal concerne des matériaux d'une épaisseur supérieure à 20 mm

- Le budget initial pour l'équipement est limité et le volume ne justifie pas un investissement plus élevé au départ

- La qualité de la finition des bords prime sur les exigences de vitesse

- Votre atelier dispose déjà d'une expertise en CO2 et d'un stock de pièces détachées

La machine de découpe laser métal que vous choisirez dépendra de votre gamme de matériaux spécifique, de vos volumes de production et de vos exigences de qualité. Les ateliers qui travaillent principalement de l'aluminium et de l'acier inoxydable fin trouveront un meilleur retour sur investissement avec les lasers à fibre, malgré un coût initial plus élevé. Les opérations axées sur l'acier au carbone épais avec des besoins de volume plus faibles peuvent encore tirer profit du point d'entrée plus bas du CO2 et de sa fiabilité éprouvée.

Comprendre ces différences technologiques vous prépare à l'étape cruciale suivante : maîtriser le processus réel de découpe, du fichier de conception à la pièce finie.

Procédure étape par étape pour la découpe laser métal réussie

Vous avez sélectionné votre technologie laser et comprenez les principes fondamentaux. Vient maintenant la phase où la théorie rejoint la pratique. Étonnamment, la plupart des problèmes de découpe ne proviennent pas des paramètres de la machine — ils sont intégrés au processus bien avant que le laser ne soit activé. Que vous utilisiez un machine de découpe laser de tôle dans un atelier de production ou que vous fassiez appel à un prestataire externe, suivre un flux de travail systématique permet d'éviter des erreurs coûteuses et du gaspillage de matériaux.

Pensez à la découpe laser des métaux comme à la préparation d'une recette complexe. Omettez une étape ou faites une erreur de mesure, et le résultat final sera décevant, peu importe la qualité de votre four. Voici le processus complet, depuis la tôle brute jusqu'à la pièce finie :

- Préparation du fichier de conception : Créez ou finalisez des conceptions vectorielles à l'aide d'un logiciel CAO. Exportez les fichiers dans des formats compatibles avec la machine — le format DXF reste la norme industrielle pour préserver la précision dimensionnelle, bien que les fichiers DWG, AI et SVG fonctionnent avec la plupart des systèmes de contrôle.

- Sélection et inspection du matériau : Vérifiez le type de matériau, l'épaisseur et l'état de surface. Inspectez les tôles pour détecter toute déformation, contamination ou films protecteurs pouvant interférer avec la découpe.

- Réglage et étalonnage de la machine : Confirmez la position correcte du point de focalisation, vérifiez le retour aux butées des axes et chargez la bibliothèque de paramètres appropriée selon les spécifications de votre matériau.

- Sélection du gaz d'assistance : Choisissez le gaz approprié en fonction du type de matériau et de la finition souhaitée sur les bords : oxygène pour la découpe par oxydation de l'acier au carbone, azote pour des bords propres sur l'acier inoxydable.

- Découpes d'essai : Effectuez des découpes d'essai sur des chutes de matériau identique à celui utilisé en production afin de valider les paramètres avant de passer à la matière première définitive.

- Fabrication en série : Exécutez le programme de découpe tout en surveillant le comportement des étincelles, la régularité du son et la qualité initiale du perçage, afin de détecter tout signe d'instabilité du processus.

- Post-traitement : Retirez les pièces avec précaution, inspectez la qualité de la découpe, puis effectuez toutes opérations nécessaires de déburrage, nettoyage ou finition de surface.

Analysons les éléments critiques qui déterminent la réussite ou l'échec de chaque étape.

Préparation du matériau et éléments essentiels de configuration

Imaginez essayer d'écrire sur un morceau de papier froissé - c'est essentiellement ce qui se passe quand un système de découpe laser met au travail des feuilles déformées ou contaminées. La planéité du matériau affecte directement la consistance de la mise au point, et même de légères variations sur la surface de la feuille peuvent provoquer des coupures incomplètes ou une formation excessive de scories.

Avant de charger le matériau sur le lit de coupe, procéder aux vérifications essentielles suivantes:

- Nettoyage de la surface: Essuyez les feuilles avec de l'acétone ou du dégrasage pour enlever les huiles, les empreintes digitales et les résidus. Pour les matières fortement contaminées, le brossage des fils ou le nettoyage au laser peut être nécessaire avant la coupe.

- Vérification de la planéité: Les feuilles visiblement déformées provoquent des erreurs de position de mise au point qui dégradent la qualité de la coupe. Le niveau ou le remplacement de tout matériau présentant une inclinaison ou une courbure significative.

- Confirmation de l'épaisseur: L'épaisseur réelle du matériau peut varier des spécifications nominales. Vérifiez que l'épaisseur correspond à vos paramètres programmés pour éviter les coupes en dessous ou en surcoup.

- Évaluation du film protecteur: Certains métaux sont recouverts de revêtements de protection. Bien qu'ils puissent prévenir les rayures de surface, ils peuvent également interférer avec l'absorption du laser, en particulier sur l'acier inoxydable et l'aluminium.

Une bonne fixation maintient le matériau stable pendant la coupe. Le mouvement ou la vibration pendant le traitement provoque des erreurs dimensionnelles et des bords rugueux. Selon la conception de votre machine, les feuilles peuvent être fixées à l'aide de tables sous vide, de fixations magnétiques, de pinces ou simplement par gravité sur des lits de coupe bien soutenus. L'objectif est d'éliminer tout changement sans interférer avec le chemin de coupe.

Du fichier de conception à la découpe finie

C'est là que beaucoup de projets échouent avant même que le laser ne tire. Les formats de fichiers basés sur des vecteurs ne sont pas négociables pour la découpe laser. La machine suit des chemins mathématiquement définis, pas des arrangements de pixels. Les images de bitmap doivent être converties en format vectoriel en utilisant un logiciel de traçage avant d'être utilisables.

Lors de la préparation des fichiers de conception, veillez à repérer ces problèmes géométriques courants qui provoquent des échecs de découpe :

- Contours ouverts : Les formes qui ne se ferment pas complètement laissent des découpes incomplètes

- Lignes en double : Les chemins superposés font que le laser découpe deux fois au même endroit, ce qui surchauffe le matériau

- Sommets empilés : Plusieurs points situés au même emplacement perturbent le chemin de découpe

- Échelle incorrecte : Les incompatibilités d'unités entre le logiciel de conception et les paramètres de la machine produisent des pièces aux dimensions erronées

Comprendre le concept de largeur de coupe (kerf) est essentiel pour assurer la précision dimensionnelle. Le kerf — la largeur du matériau retiré par le faisceau laser — varie généralement entre 0,1 mm et 1,0 mm selon le type de matériau, son épaisseur et les paramètres du laser. Cela a une importance particulière, car si vous concevez un trou carré de 50 mm et que le laser retire 0,3 mm de chaque côté, la taille réelle du trou sera de 50,6 mm.

La plupart des logiciels de découpe laser compensent automatiquement le kerf en décalant le chemin de coupe. Pour les contours externes, le trajet est déplacé vers l'extérieur afin que le kerf tombe à l'extérieur des dimensions de votre pièce. Pour les éléments internes comme les trous, le trajet est déplacé vers l'intérieur. Lorsque la précision est essentielle, vérifiez toujours si votre logiciel applique une compensation du kerf — et s'il est correctement paramétré pour vos conditions de coupe spécifiques.

Une organisation intelligente des calques améliore à la fois l'efficacité et la qualité. Les opérateurs professionnels séparent généralement les conceptions en calques selon les différentes opérations :

- Éléments intérieurs en premier : Découpez les trous et les formes internes avant les contours extérieurs afin d'éviter que les petites pièces ne se déplacent après leur séparation

- Opérations de gravure : Effectuez tout marquage ou gravure avant la découpe complète

- Profils externes en dernier : Les découpes finales du périmètre libèrent les pièces à partir de la plaque

L'imbrication — disposition efficace de plusieurs pièces sur une seule feuille — minimise les pertes de matière et améliore la régularité des découpes. Des pièces placées à faible distance réduisent le temps de déplacement excessif entre les découpes, tandis qu'un espacement approprié empêche l'accumulation de chaleur qui provoque des déformations sur les matériaux minces.

Avant d'utiliser le matériau de production, effectuez toujours une simulation à vide ou une découpe d'essai. Cette étape de vérification permet de détecter les erreurs de position d'origine, les collisions de trajectoire et les inadéquations de paramètres qui pourraient autrement endommager des feuilles coûteuses. Quelques minutes de test évitent des heures de retravail et garantissent que votre découpeuse laser pour métal fonctionne avec un rendement optimal.

Une fois votre procédé bien réglé, le facteur critique suivant consiste à adapter les capacités du laser aux types spécifiques de métaux et à leurs épaisseurs.

Types de métaux et capacités d'épaisseur pour la découpe laser

Vous êtes-vous déjà demandé pourquoi votre laser traverse l'acier doux comme du beurre, mais peine sur cette feuille de cuivre brillante ? La réponse réside dans la science des matériaux — et comprendre ces différences permet de passer d'essais infructueux à des résultats prévisibles et de haute qualité. Chaque métal apporte des propriétés thermiques et optiques uniques au processus de découpe, influant directement sur la puissance laser nécessaire et le choix du gaz d'assistance pour obtenir les bords les plus propres.

Que vous travailliez des tôles d'acier pour des applications structurelles ou que vous découpiez de fines feuilles d'acier inoxydable pour des dispositifs médicaux, adapter les capacités de votre laser aux exigences du matériau évite de perdre du temps, de rebuter des pièces et d'endommager votre équipement.

Capacités d'épaisseur par type de métal

L'épaisseur qu'un laser peut couper dépend principalement de trois facteurs : la puissance du laser (mesurée en kilowatts), le type de matériau et la vitesse de coupe souhaitée. Une puissance plus élevée permet de couper des matériaux plus épais, mais les propriétés du matériau, telles que la réflectivité et la conductivité thermique, entraînent des variations importantes entre les métaux à puissance égale.

Voici une référence pratique indiquant les capacités générales d'épaisseur pour différents métaux courants et différentes plages de puissance :

| Type de métal | laser 1-2 kW | laser 3-4 kW | laser 6+ kW | Considérations clés pour la coupe |

|---|---|---|---|---|

| Acier doux | Jusqu'à 6 mm | Jusqu'à 12 mm | Jusqu'à 25 mm et plus | Matériau le plus tolérant ; l'assistance à l'oxygène augmente la capacité de coupe |

| L'acier inoxydable | Jusqu'à 4 mm | Jusqu'à 8 mm | Jusqu'à 20mm | Nécessite plus de puissance que l'acier doux ; l'azote produit des bords sans oxydation |

| Feuille d'aluminium | Jusqu'à 3 mm | Jusqu'à 8 mm | Jusqu'à 15 mm | La forte réflectivité exige des lasers à fibre ; la conductivité thermique élevée dissipe rapidement la chaleur |

| Laiton | Jusqu'à 2 mm | Jusqu'à 5 mm | Jusqu'à 10 mm | La surface réfléchissante nécessite un laser à fibre ; l'assistance par azote empêche l'oxydation |

| Cuivre | Jusqu'à 2 mm | Jusqu'à 4 mm | Jusqu'à 6 mm | Le plus difficile en raison de la réflectivité extrême ; nécessite un laser à fibre de 3 kW ou plus pour un traitement fiable |

Remarquez comment le cuivre — le métal le plus réfléchissant et le plus conducteur thermiquement de cette liste — nécessite beaucoup plus de puissance pour couper la même épaisseur que l'acier doux. Selon les spécifications industrielles de KF Laser , les applications de découpe du cuivre nécessitent généralement des lasers de 3 000 W à 5 000 W, même pour des matériaux relativement fins de 0,5 mm à 6 mm.

Lors du choix de l'équipement ou de l'évaluation des capacités d'un prestataire de services, prévoyez une marge de sécurité. Choisir un laser ayant légèrement plus de puissance que ce dont vous avez besoin au maximum garantit des performances constantes et permet de répondre à des exigences futures. Une tôle d'acier située à la limite des capacités de votre machine est découpée plus lentement et avec une qualité de bord réduite par rapport à un matériau bien dans la zone de confort.

Adaptation de la puissance du laser aux exigences des matériaux

Pourquoi les tôles d'aluminium nécessitent-elles des paramètres différents de ceux d'une tôle en acier inoxydable de même épaisseur ? Deux propriétés du matériau dominent la réponse : la réflectivité et la conductivité thermique.

Réflectivité détermine quelle quantité d'énergie laser pénètre effectivement dans le matériau par rapport à celle qui est réfléchie. L'aluminium et le cuivre hautement polis peuvent réfléchir plus de 90 % de la lumière laser CO2, ce qui rend les lasers à fibre indispensables pour ces métaux. La longueur d'onde plus courte des lasers à fibre, de 1,064 micromètre, est absorbée plus efficacement, transférant ainsi l'énergie de coupe au lieu de la gaspiller.

Conductivité thermique influence la rapidité avec laquelle la chaleur se dissipe depuis la zone de coupe. Le cuivre conduit la chaleur environ six fois plus rapidement que l'acier inoxydable. Cette dissipation thermique rapide signifie qu'une puissance plus élevée est nécessaire pour maintenir une température suffisante au front de coupe — sinon, le matériau absorbe simplement la chaleur et la disperse sans fondre.

Ces propriétés expliquent pourquoi la tôle galvanisée peut parfois se comporter de manière imprévisible. Le revêtement de zinc possède des caractéristiques thermiques et optiques différentes de celles de l'acier sous-jacent, ce qui peut entraîner des résultats incohérents si les paramètres ne sont pas ajustés en conséquence.

Sélection du gaz d'assistance selon le matériau

Le choix du gaz d'assistance n'est pas optionnel : il modifie fondamentalement la chimie de coupe et détermine la qualité de finition des bords. Voici comment différents gaz interagissent avec les métaux courants :

- Oxygène pour les aciers au carbone et doux : Crée une réaction d'oxydation exothermique qui ajoute de l'énergie thermique à la coupe. Selon Les recommandations d'application laser d'Air Products , ce procédé de coupe par oxydation permet d'atteindre des vitesses de coupe plus élevées ou de traiter des matériaux plus épais qu'avec une coupe à l'azote, à puissance égale. L'inconvénient est la formation d'une couche d'oxyde sur le bord coupé — acceptable pour de nombreuses applications, mais nécessitant un décapage avant soudage ou peinture.

- Azote pour les aciers inoxydables et l'aluminium : Fournit une atmosphère inerte qui empêche l'oxydation, produisant des bords propres et brillants directement après usinage. Le flux d'azote à pression plus élevée (souvent entre 15 et 25 bar) éjecte le métal en fusion sans réaction chimique. Cette méthode nécessite une puissance laser plus élevée, car aucun gaz auxiliaire exothermique n'est utilisé, mais elle élimine le nettoyage postérieur au découpage pour les applications sensibles à l'aspect.

- Argon pour le titane et les métaux réactifs : Indispensable pour les matériaux qui réagissent fortement avec l'oxygène et l'azote aux températures de découpe. L'inertie totale de l'argon empêche toute contamination qui rendrait les soudures fragiles.

Gardez à l'esprit que les paramètres spécifiques de vitesse et de puissance varient selon le fabricant de la machine, le lot de matériau et même les conditions ambiantes. Les plages d'épaisseur indiquées ci-dessus représentent des capacités générales : consultez toujours la documentation de votre équipement ou effectuez des essais de découpe lorsque vous travaillez avec des matériaux inconnus ou lorsque vous approchez les limites d'épaisseur.

Comprendre ce que votre laser peut ou ne peut pas couper de manière fiable est seulement la première étape. Mais comment le découpage au laser se compare-t-il réellement aux alternatives plasma, jet d'eau et mécaniques lorsque vous évaluez la meilleure approche pour un projet spécifique ?

Découpage au laser contre plasma contre jet d'eau contre méthodes mécaniques

Vous pouvez donc découper du métal au laser — mais devriez-vous le faire ? Cela dépend entièrement des exigences spécifiques de votre projet. Bien que le découpage au laser domine les discussions sur la fabrication précise de métaux, ce n'est pas toujours le choix optimal. Parfois, la vitesse brute du plasma l'emporte. D'autres fois, l'approche sans chaleur du jet d'eau résout des problèmes que les lasers ne peuvent tout simplement pas traiter. Faire le mauvais choix technologique coûte de l'argent, du temps et nuit à la qualité.

Voici la réalité : chaque méthode de découpe excelle dans des scénarios spécifiques et éprouve des difficultés dans d'autres. Comprendre ces compromis vous transforme d'une personne qui se contente de la technologie familière en une personne capable de choisir stratégiquement la méthode adaptée aux besoins. Examinons comment un laser qui découpe le métal se compare réellement aux alternatives selon les facteurs les plus importants.

| Facteur de comparaison | Découpe laser | Découpe plasma | Découpe à l'eau sous pression | Découpe mécanique |

|---|---|---|---|---|

| Tolérance précise | ±0,1 mm à ±0,25 mm | ±0,5 mm à ±1,5 mm | ±0,1 mm à ±0,5 mm | ±0,01 mm à ±0,05 mm (fraisage CNC) |

| Qualité des bords | Excellent ; surface lisse, bavures minimales | Bon ; peut nécessiter un ébavurage | Très bon ; finition soyeuse type satin | Supérieur ; finitions miroir réalisables |

| Zone affectée par la chaleur | Minimal (chauffage localisé) | Important (fortes contraintes thermiques) | Aucun (procédé de découpe à froid) | Minimal à aucun |

| Épaisseur idéale | 0,5 mm à 25 mm | 1 mm à 50 mm+ | N'importe quelle épaisseur jusqu'à 300 mm | N'importe quelle épaisseur ; excellent pour les pièces 3D |

| Vitesse de coupe | Très rapide sur les matériaux minces ; ralentit sur les matériaux épais | Le plus rapide sur les tôles moyennement épaisses | Le plus lent (5 à 20 pouces par minute) | Modéré ; dépend de l'opération |

| Coût initial du matériel | 150 000 $ à 500 000 $ et plus | 50 000 $ à 150 000 $ | 100 000 $ à 400 000 $ | 50 000 $ à 300 000 $ |

| Coût de fonctionnement par pouce | Moyen ; gaz et électricité | Le plus bas ; consommables et énergie | Le plus élevé ; eau, abrasif, maintenance | Faible ; l'usure de l'outillage est la dépense principale |

| Polyvalence des matériaux | Métaux conducteurs et certains non conducteurs | Métaux conducteurs uniquement | Virtuellement n'importe quel matériau | Tous les métaux ; capacité 3D |

Cadre décisionnel pour choisir votre méthode de découpe

Cela semble complexe ? Ce n'est pas nécessaire. La décision se résume souvent à répondre à quatre questions clés concernant votre projet spécifique :

Quel matériau et quelle épaisseur devez-vous découper ? Ce seul facteur élimine immédiatement certaines options. La découpe au plasma ne fonctionne que sur les métaux électriquement conducteurs — le bois, les plastiques et les céramiques sont exclus. Selon Comparaison des technologies de découpe de Trotec , le jet d'eau reste la seule option viable pour la pierre, les céramiques et les composites sensibles à la chaleur. Si vous devez découper une tôle d'acier de 100 mm, la découpe laser est totalement écartée.

Quelles sont vos exigences en matière de tolérances ? Lorsque vous avez besoin de pièces avec des tolérances de ±0,1 mm ou plus strictes, vos options se limitent au découpage laser ou à l'usinage CNC. La tolérance minimale de ±0,5 mm du plasma ne satisfait pas aux spécifications précises de l'automobile ou de l'aérospatiale. Pour les tolérances les plus serrées sur des géométries 3D complexes, le fraisage et le tournage mécaniques restent inégalés.

L'exposition à la chaleur est-elle un facteur critique ? C'est ici que le jet d'eau brille le plus. Étant un procédé de découpe à froid, il n'entraîne absolument aucune déformation thermique ni modification métallurgique du matériau. Analyse de Sintel sur la découpe des métaux note que cela rend le jet d'eau indispensable pour le titane, les alliages d'aluminium traités thermiquement, et toute application où la préservation des propriétés du matériau est impérative.

Quel est votre volume de production et votre budget ? Les opérations à haut volume traitant des centaines de pièces en acier chaque jour préfèrent généralement la combinaison vitesse et faibles coûts d'exploitation offerte par le plasma. Les ateliers de prototypage travaillant sur des matériaux variés en petites quantités peuvent trouver que la polyvalence du jet d'eau justifie des coûts unitaires plus élevés. La question n'est pas de savoir quel découpeur de métal est le « meilleur », mais lequel offre une valeur optimale pour votre situation spécifique.

Dans quels cas chaque technologie excelle

Plutôt que de forcer une seule technologie à tout gérer, les ateliers de fabrication réussis disposent souvent de plusieurs capacités, ou s'associent à des prestataires proposant des méthodes complémentaires. Voici dans quels cas chaque approche donne des résultats optimaux :

La découpe laser est la plus performante lorsque :

- Traitement de tôles fines à moyennes (inférieures à 20 mm) nécessitant des tolérances strictes

- Découpe de géométries complexes et de détails fins inaccessibles au plasma

- Les volumes de production justifient l'investissement en équipement ou les coûts sous-traitance

- Les exigences de qualité des bords minimisent les besoins de post-traitement

- Travailler avec de l'acier inoxydable, de l'aluminium ou de l'acier doux comme matériaux principaux

La découpe plasma donne les meilleurs résultats lorsque :

- La vitesse est plus importante qu'une précision extrêmement fine sur des tôles moyennes à épaisses

- Les contraintes budgétaires favorisent des coûts d'équipement et d'exploitation plus faibles

- Découper des aciers de structure, des tôles lourdes ou des gaines de ventilation en grands volumes

- Les pièces subiront de toute façon des opérations de finition ultérieures

- Traiter des matériaux de 1 mm à 50 mm d'épaisseur, là où la productivité détermine la rentabilité

La découpe par jet d'eau donne les meilleurs résultats lorsque :

- Les zones thermiquement affectées sont absolument inacceptables (titane, matériaux trempés)

- Une grande polyvalence des matériaux est requise — découper des métaux, de la pierre, du verre et des composites

- Découper des matériaux extrêmement épais, au-delà des capacités du laser ou du plasma

- La qualité de la finition des bords doit réduire au minimum les opérations secondaires

- La vitesse de production est secondaire par rapport à l'intégrité du matériau et à la polyvalence

Le découpage mécanique (fraisage, tournage) donne les meilleurs résultats lorsque :

- Les pièces nécessitent un usinage 3D plutôt qu'un profilage 2D

- Des tolérances inférieures à ±0,05 mm sont obligatoires

- La finition de surface doit répondre à des spécifications rigoureuses

- Création de filetages, alésages, moules complexes ou arbres de précision

- Travail avec des superalliages difficiles à couper, pour lesquels les méthodes thermiques peinent

L'approche par découpage au die (utilisant des couteaux en acier pour des formes répétitives) reste pertinente pour des applications en très grande série sur des matériaux minces, où les coûts d'outillage s'amortissent sur des milliers de pièces. Toutefois, pour la souplesse requise par la plupart des fabrications modernes, les méthodes thermiques et mécaniques commandées par CNC dominent.

Comprendre que vous pouvez découper au laser des métaux efficacement pour de nombreuses applications — tout en sachant quand des alternatives sont plus adaptées — vous permet d'optimiser à la fois la qualité et le coût. Mais que se passe-t-il lorsque le procédé de découpe laser choisi produit des résultats imparfaits ? La section suivante aborde le diagnostic et la correction des défauts les plus courants.

Dépannage des défauts courants de la découpe laser et solutions

Votre opération de découpe laser de tôle métallique semblait parfaite dans la simulation — alors pourquoi la pièce finie présente-t-elle des bords irréguliers, des surfaces décolorées ou ce résidu tenace qui adhère au fond ? Tout opérateur de découpe laser sur métal a déjà connu cette frustration. La bonne nouvelle ? La plupart des défauts proviennent de causes identifiables pouvant être corrigées facilement.

Pensez au dépannage comme à un travail de détective. Chaque défaut de découpe est un symptôme qui pointe vers une cause racine spécifique, qu'il s'agisse des paramètres, de l'alignement optique ou de problèmes liés au matériau. Lorsque vous effectuez une découpe avec la technologie laser, quatre variables principales interagissent pour déterminer la qualité de la coupe : la puissance, la vitesse, la position du foyer et la pression du gaz d'assistance. Se tromper sur l'une de ces variables entraîne des problèmes prévisibles.

Voici les défauts les plus courants que vous rencontrerez lors de la découpe laser de pièces métalliques, ainsi que leurs causes et solutions :

- Bavure (adhérence de laitier) : Résidus de métal fondu solidifié adhérant au bord inférieur de la découpe

- Bavures : Surfaces rugueuses ou bords surélevés affectant le fonctionnement et l'apparence de la pièce

- Zones thermiquement altérées excessives : Durcissement ou décoloration du matériau autour des bords de coupe

- Découpes incomplètes : Matériau non entièrement pénétré, laissant les pièces partiellement attachées

- Décoloration de surface : Oxydation ou marques de brûlure sur les surfaces visibles

Identification et élimination de la formation de dross

Qu'est-ce que le dross exactement ? Pour le définir simplement : il s'agit du métal en fusion qui aurait dû être expulsé pendant la découpe, mais qui s'est re-solidifié et a adhéré à l'inférieur de votre pièce. Ce résidu nécessite un ponçage ou un nettoyage supplémentaire, augmentant ainsi les coûts de main-d'œuvre et risquant d'endommager des dimensions précises.

La formation de dross indique généralement un déséquilibre parmi ces paramètres :

- Pression insuffisante du gaz d'assistance : Lorsque la pression du gaz est trop faible, le matériau en fusion n'est pas entièrement éjecté de la zone de coupe. Selon Les données de dépannage laser Raycus , une augmentation mesurée de la pression d'azote (de 0,1 à 0,2 bar à la fois) élimine souvent l'adhérence de la scorie sur le bord inférieur.

- Vitesse de coupe trop élevée : Des étincelles déviées latéralement au lieu de descendre indiquent une vitesse excessive. Le matériau ne brûle pas complètement avant que le faisceau ne progresse, laissant derrière lui un résidu partiellement fondu.

- Puissance laser trop faible : Une énergie insuffisante ne parvient pas à fondre complètement le matériau ni à l'éjecter du kerf. Le résultat ? Des résidus en fusion s'accumulent sous forme de bosses au lieu de s'évacuer proprement.

- Erreurs de position de focalisation : Un point focal mal positionné disperse l'énergie du faisceau, créant une coupe plus large et plus faible qui ne pénètre pas proprement le matériau.

Voici une approche systématique pour diagnostiquer les problèmes de dross : observez d'abord les étincelles de découpe. Une découpe normale produit des flammes qui s'étalent vers le bas sous le matériau. Des flammes déviées indiquent une vitesse trop élevée. Des flammes condensées, sans diffusion, suggèrent une vitesse trop faible. Une vitesse appropriée montre des lignes de traînage stables sur la surface de coupe, sans laitier inférieur.

Lorsque vous ajustez les paramètres, modifiez une seule variable à la fois. Si la réduction de la vitesse par incréments de 50 à 200 mm/min ne résout pas le problème, ajustez alors la position de focalisation de 0,1 à 0,2 mm. Cette approche méthodique permet d'identifier exactement quel facteur cause votre problème spécifique.

Réduction des problèmes liés à la zone thermiquement affectée

La chaleur intense qui rend le découpage laser possible peut également provoquer des modifications métallurgiques indésirables dans le matériau environnant. Les zones affectées par la chaleur (HAZ) apparaissent sous forme de décoloration, d'augmentation de la dureté ou de réduction de la ductilité le long des bords découpés, ce qui peut compromettre la performance des pièces dans des applications exigeantes.

Plusieurs facteurs contribuent à une HAZ excessive :

- Vitesse de coupe trop lente : Un temps de séjour excessif permet à la chaleur de se propager plus profondément dans le matériau environnant. Selon L'analyse de découpage laser d'Alt Parts , l'augmentation de la vitesse de coupe réduit l'exposition thermique et minimise les zones affectées.

- Puissance trop élevée par rapport à l'épaisseur du matériau : Utiliser une puissance excessive sur des matériaux minces génère plus de chaleur que nécessaire, étendant les contraintes thermiques au-delà de la ligne de coupe.

- Choix inapproprié du gaz auxiliaire : Utiliser de l'oxygène sur de l'acier inoxydable crée une réaction d'oxydation exothermique qui ajoute de la chaleur, produisant des bords noircis et oxydés. Passer à de l'azote de haute pureté élimine cette réaction chimique tout en offrant des bords propres et sans oxyde.

- Mauvais nesting et séquencement de coupe : Découper des éléments proches sans laisser de temps de refroidissement entre les passes concentre la chaleur, provoquant une surchauffe localisée et un éventuel gauchissement.

Pour les matériaux minces particulièrement sensibles à la déformation thermique, envisagez ces stratégies : utiliser des modes laser pulsés plutôt qu'un fonctionnement en onde continue, augmenter la vitesse de coupe pour réduire l'apport de chaleur par unité de longueur, et optimiser le nesting des pièces afin de répartir la charge thermique sur toute la surface de la tôle.

Au-delà des paramètres, l'état de l'équipement influence fortement la qualité de coupe. Des optiques sales ou rayées réduisent la puissance transmise et la qualité du faisceau — des symptômes qui imitent souvent des problèmes de paramétrage. Guide de dépannage de Fortune Laser recommande une inspection visuelle quotidienne et le nettoyage de la lentille de focalisation, ainsi que le nettoyage hebdomadaire de tous les miroirs situés dans le trajet optique.

Lorsque des problèmes persistants ne répondent pas aux ajustements de paramètres, examinez ces facteurs liés à l'équipement :

- État de la buse : Une buse endommagée, sale ou obstruée provoque un écoulement de gaz chaotique qui détériore la qualité de coupe, quel que soit le réglage de pression. Inspectez quotidiennement les buses pour détecter les ébréchures, les projections ou les ouvertures non circulaires.

- Alignement du faisceau : Un faisceau mal aligné ne frappe pas le centre de la lentille, produisant des coupes faibles et angulaires. Effectuez des vérifications d'alignement si la qualité se dégrade soudainement.

- État du système de refroidissement : Un refroidissement insuffisant affecte les performances du tube laser et peut empêcher complètement le tir. Vérifiez le débit d'eau et la stabilité de la température.

- Usure du système de mouvement : Des courroies lâches, des roulements usés ou des débris sur les rails de guidage provoquent des vibrations qui se traduisent par des lignes de coupe ondulées ou des imprécisions dimensionnelles.

Parfois, le problème ne vient ni de l'équipement ni des paramètres, mais bien du matériau lui-même. Des variations dans la composition du matériau, des surfaces contaminées ou des tôles gauchies produisent des résultats incohérents, même avec des paramètres optimisés. Lorsque des opérations secondaires telles que le pliage suivent la découpe, assurez-vous de la planéité du matériau avant le traitement afin d'éviter une accumulation de défauts de qualité.

Maîtriser le dépannage des défauts transforme les passes de rebut frustrantes en une qualité de production prévisible. Mais même une qualité de coupe parfaite ne garantit pas la réussite du projet si les coûts s'envolent. C'est ici que nous abordons la compréhension de la véritable économie de la découpe laser, et le moment où sous-traiter devient plus avantageux financièrement qu'une capacité interne.

Analyse des coûts et considérations sur le retour sur investissement pour la découpe laser métal

Vous maîtrisez l'aspect technique — mais voici la question qui empêche les responsables d'exploitation de dormir : la découpe laser est-elle réellement rentable dans votre situation ? La réponse n'est pas aussi simple que de comparer les prix des équipements. Que vous soyez un bricoleur envisageant votre premier laser hobby pour métal ou un responsable de production évaluant un important investissement en capital, comprendre les coûts réels permet de faire des choix judicieux plutôt que des erreurs coûteuses.

L'équation achat contre externalisation implique bien plus de variables que le seul coût initial du matériel. L'investissement dans la machine, les frais de fonctionnement, le gaspillage de matériaux, les besoins en main-d'œuvre et les coûts d'opportunité entrent tous en ligne de compte dans une analyse financière complète. Examinons ce qui détermine réellement l'économie du découpage laser, et à quel moment chaque approche offre le meilleur retour sur investissement.

Comprendre le coût total de possession

Ce prix attractif de petite machine de découpe laser pour métaux trouvé en ligne ? Ce n'est qu'un début. Le guide tarifaire complet d'IVYCNC , le coût total de possession suit cette formule :

CTP = Coût initial + (Coûts annuels d'exploitation × Nombre d'années) + Coûts de maintenance + Coûts de formation - Valeur de revente

Voici ce que comprend réellement chaque composant :

- Investissement initial dans l'équipement : Les lasers à fibre capables de couper les métaux varient de 30 000 $ à 600 000 $ selon le niveau de puissance et les fonctionnalités. Les systèmes CO2 d'entrée de gamme commencent aux alentours de 10 000 $, mais ne permettent généralement pas un découpage efficace des métaux.

- Installation et préparation des locaux : Une ventilation adéquate, des mises à niveau électriques, des systèmes d'air comprimé et un renforcement du sol peuvent ajouter de 10 à 20 % au coût du matériel.

- Consommables et gaz auxiliaires : L'azote, l'oxygène, les lentilles, les buses et les fenêtres de protection engendrent des dépenses continues qui varient fortement selon le mélange de matériaux et le volume de production.

- Consommation d'électricité : Un laser à fibre de 6 kW fonctionnant à pleine capacité consomme une quantité importante d'énergie. Prenez en compte les tarifs locaux de l'électricité lors de l'estimation des coûts d'exploitation.

- Entretien et réparations : Les recommandations du secteur suggèrent d'attribuer annuellement 5 à 10 % de la valeur de la machine à la maintenance préventive et aux réparations imprévues.

- Formation et main-d'œuvre des opérateurs : Les opérateurs qualifiés de lasers bénéficient de salaires élevés, et la formation de nouveaux employés prend du temps avant qu'ils atteignent une productivité optimale.

Pour les opérations de fabrication de tôlerie traitant des matériaux variés, ces coûts s'accumulent rapidement. Un laser à fibre de 200 000 $ peut en réalité coûter entre 280 000 $ et 320 000 $ lorsque l'on intègre les frais d'installation, de formation et d'exploitation de la première année.

Quand sous-traiter devient rentable

Selon Analyse par Selmach de la rentabilité de la sous-traitance , de nombreux fabricants constatent qu'une fois que les dépenses externes de découpe laser atteignent ou dépassent 1 500 £ par mois (environ 1 900 $ USD), investir en interne devient financièrement avantageux. Mais ce seuil varie considérablement selon votre situation spécifique.

Outsourcer à des ateliers de fabrication près de chez moi est généralement logique quand:

- Les besoins mensuels de coupe sont inférieurs au seuil de rentabilité pour les investissements en équipement

- Les volumes de production fluctuent de manière imprévisible, ce qui rend l'utilisation des capacités incertaine

- Vous avez besoin d'accéder à des capacités au-delà de votre équipement actuel, comme une puissance plus élevée pour des matériaux plus épais

- La flexibilité de la rotation est moins importante que l'évitement des engagements de capital

- Votre équipe n'a pas l'expertise nécessaire pour faire fonctionner et entretenir des équipements de coupe sophistiqués.

- Vous avez besoin de services complémentaires tels que les services de revêtement en poudre, de pliage ou de soudage à partir d'une seule source

L'intégration de la capacité interne est généralement logique lorsque:

- Des volumes mensuels constants justifient des taux d'utilisation des équipements supérieurs à 60-70%

- Le contrôle des délais de livraison est essentielélimination des dépendances de la planification des fournisseurs

- Les dessins et modèles protégés exigent la confidentialité des risques de traitement externe

- Les coûts de transport et la complexité logistique réduisent les économies réalisées par l'externalisation

- Les exigences en matière de contrôle de la qualité exigent une surveillance directe des processus

- Les prévisions de production à long terme appuient l'amortissement des équipements sur plusieurs années

La complexité des pièces et les exigences en volume influencent fortement ce calcul. Les pièces simples et répétitives en gros volumes favorisent la production en interne où les coûts d'installation s'amortissent sur des milliers de pièces. Les travaux de prototypage complexes et de faible volume sont souvent plus logiques en externalisant l'accès à des équipements coûteux sans charge de propriété.

Pour les amateurs et les petites entreprises qui explorent des options d'entrée de gamme, l'analyse des équipements de Xometry indique que les lasers à diode (500 $ - 2 500 $) et les systèmes CO2 basiques (1 000 $ - 4 000 $) traitent efficacement les matériaux non métalliques, mais manquent de puissance pour une découpe métallique sérieuse. Les options réalistes de découpeuse laser pour métaux commencent autour de 3 500 $ pour des systèmes à fibre d'entrée de gamme, mais ces machines plus petites présentent des limitations importantes en épaisseur et en vitesse par rapport aux équipements industriels.

Lors de l'évaluation des options de fabrication métallique à proximité, envisagez ces critères de sélection du prestataire :

- Certifications de qualité : Les certifications ISO 9001, AS9100 (aéronautique) ou IATF 16949 (automobile) indiquent une gestion qualité systématique

- Capacités des équipements : Vérifiez que les niveaux de puissance laser correspondent à vos besoins en matière et en épaisseur

- Délais de traitement : Délais standards contre délais accélérés — et primes de coût associées

- Support en conception : Proposent-ils des retours DFM (conception pour la fabricabilité) afin d'optimiser vos pièces ?

- Opérations secondaires : La disponibilité intégrée de capacités de pliage, de soudage et de finition réduit la complexité logistique

- Quantités minimales de commande : Certains prestataires de fabrication d'acier se concentrent sur le volume ; d'autres se spécialisent dans les prototypes

Le délai prévu pour le retour sur investissement varie également considérablement selon le niveau d'investissement. Selon des données sectorielles, les systèmes d'entrée de gamme (5 000 $ - 15 000 $) atteignent généralement leur seuil de rentabilité en 12 à 18 mois, les équipements milieu de gamme (15 000 $ - 50 000 $) en 8 à 12 mois, et les systèmes industriels (50 000 $ et plus) en 6 à 10 mois — sous réserve d'un taux d'utilisation adéquat.

Que vous calculiez le rendement d'un investissement en interne ou que vous évaluiez des fabricants de métaux près de chez moi pour une production externalisée, la question fondamentale reste la même : quelle approche offre la meilleure combinaison de qualité, de coût et de capacités pour vos besoins spécifiques ? La réponse guide votre dernière étape — le choix du partenaire de fabrication idéal pour concrétiser vos projets.

Sélectionner le bon service de découpe laser pour votre projet

Vous maîtrisez la technologie, comprenez la dynamique des coûts et savez exactement à quoi ressemble la qualité. Vient maintenant la décision qui rassemble tous les éléments : choisir le bon partenaire de fabrication. Que vous ayez besoin d'un prototype unique ou de milliers de pièces en production, les ateliers de découpe et de formage de l'acier que vous sélectionnez déterminent directement si votre projet réussira ou s'il se transformera en une leçon coûteuse.

Le défi ? Tous les prestataires ne se valent pas. Certains excellent dans la production à grande échelle mais éprouvent des difficultés avec les prototypes. D'autres proposent des équipements impressionnants, mais manquent de systèmes qualité capables d'assurer des résultats constants. Trouver le partenaire idéal exige de poser les bonnes questions — avant d'avoir investi du temps et des matériaux dans un partenariat qui ne répondrait pas à vos besoins.

Évaluer les partenaires de fabrication pour des résultats de qualité

Lors de l'évaluation des prestataires potentiels de découpe laser, ne vous fiez pas uniquement aux sites web impressionnants ou aux prix bas annoncés. Selon le cadre d'évaluation des partenaires de fabrication de Ryerson, sept facteurs essentiels distinguent les partenaires fiables des choix risqués.

Commencez par poser ces questions essentielles à tout fournisseur potentiel :

- Quelles certifications qualité détenez-vous ? L'ISO 9001 démontre une gestion de la qualité de base. La certification IATF 16949 indique des systèmes de qualité de niveau automobile — essentielle pour les composants de châssis, de suspension et structurels, où les défaillances sont inacceptables.

- Quel est votre délai de livraison habituel ? Comprenez les délais standards par rapport aux options accélérées. Certains prestataires proposent des prototypes rapides en quelques jours, tandis que les séries de production prennent plusieurs semaines.

- Pouvez-vous répondre à mes besoins spécifiques en matière de matériau et d'épaisseur ? Vérifiez que leur découpeuse laser pour l'acier correspond à vos spécifications. Un prestataire qui découpe de l'acier doux de 6 mm peut ne pas disposer d'équipements adaptés à l'acier inoxydable de 20 mm.

- Proposez-vous un accompagnement en conception pour la fabricabilité (DFM) ? Des partenaires expérimentés identifient les problèmes potentiels avant le début de la découpe, ce qui permet d'éviter les coûts de retravail et d'accélérer les délais.

- Quelles opérations secondaires pouvez-vous assurer ? Le pliage, le soudage, le revêtement par poudre et l'assemblage regroupés sous un même toit éliminent la complexité logistique et les risques liés aux transferts de qualité.

- Comment gérez-vous les perturbations de la chaîne d'approvisionnement ? Renseignez-vous sur la flexibilité dans l'approvisionnement des matériaux et les plans de contingence — des enseignements que la crise du COVID-19 a mis douloureusement en évidence.

- Pouvez-vous fournir des références clients ou des études de cas ? Les témoignages provenant de projets similaires dans votre secteur indiquent une expérience pertinente.

Pour les applications automobiles nécessitant des tolérances strictes, les partenaires de fabrication certifiés IATF 16949 offrent un système de management de la qualité documenté, spécialement conçu pour les chaînes d'approvisionnement automobiles. Cette certification n'est pas seulement un label : elle traduit des approches systématiques visant à prévenir les défauts, à garantir la traçabilité et à maintenir une qualité constante tout au long des séries de production.

Les capacités de découpe précise des métaux complètent souvent d'autres processus de fabrication. Pour des solutions complètes — en particulier pour les châssis automobiles, les composants de suspension et les éléments structurels — privilégiez des partenaires alliant expertise en découpe laser, emboutissage, assemblage de précision et support complet en conception pour la fabrication (DFM). Cette approche intégrée élimine les complications liées à la coordination entre plusieurs fournisseurs tout en garantissant une cohérence dimensionnelle sur l'ensemble des opérations.

Commencer votre projet de découpe métal

Prêt à passer de la planification à la production ? Voici une feuille de route pratique pour lancer votre premier projet avec un nouveau partenaire de fabrication :

Étape 1 : Préparez correctement vos fichiers de conception. Les formats vectoriels (DXF, DWG) avec les bonnes dimensions évitent des échanges coûteux. Indiquez dès le départ les spécifications du matériau, les exigences d'épaisseur et les besoins en quantité.

Étape 2 : Demandez des devis à plusieurs prestataires. Comparez non seulement le prix, mais aussi les délais de livraison, les services inclus et les frais d'expédition. Un délai de devis de 12 heures indique une efficacité opérationnelle qui se reflète souvent dans la réactivité en production.

Étape 3 : Renseignez-vous sur les options de prototypage rapide. Avant de vous engager dans des volumes de production, validez votre conception à l'aide de pièces prototypes. Les fournisseurs proposant un prototypage rapide en 5 jours vous aident à détecter les problèmes avant qu'ils ne deviennent coûteux en production.

Étape 4 : Précisez les attentes en matière de communication. Identifiez qui sera votre interlocuteur, comment fonctionnent les mises à jour d'avancement et les procédures de remontée en cas de problème.

Étape 5 : Commencez par une commande test. Même après une sélection rigoureuse, une petite commande initiale permet de valider la qualité, la communication et la fiabilité de la livraison avant d'augmenter les volumes.

Pour les constructeurs automobiles souhaitant accélérer la performance de leur chaîne d'approvisionnement, Technologie métallique de Shaoyi (Ningbo) offre une qualité certifiée IATF 16949 combinant le poinçonnage métallique sur mesure, les assemblages de précision et un support complet en conception pour la fabrication (DFM). Leur prototypage rapide en 5 jours et leur délai de devis de 12 heures illustrent le partenariat réactif exigé par la fabrication moderne.

Que vous créiez des panneaux métalliques personnalisés, des composants automobiles de série ou des pièces industrielles de précision, le bon partenaire de fabrication transforme des projets complexes en résultats réussis. Les connaissances que vous avez acquises dans ce guide — de la compréhension des bases de la technologie laser à la résolution des défauts en passant par l'évaluation des coûts — vous permettent de prendre des décisions éclairées afin d'optimiser la qualité, les délais et le budget.

Quelle est votre prochaine étape ? Prenez votre fichier de conception, contactez des partenaires qualifiés et concrétisez votre projet de découpe métallique.

Questions fréquentes sur la découpe laser de métaux

1. Quel matériau ne peut pas être découpé au laser ?

Les matériaux inadaptés à la découpe laser incluent le PVC (qui dégage un gaz toxique de chlore), les fibres de carbone, le cuir contenant du chrome (VI), ainsi que certains métaux réfléchissants sans équipement adéquat. Les lasers CO2 ont des difficultés avec les matériaux fortement réfléchissants comme le cuivre et l'aluminium polis, qui nécessitent des lasers à fibre pour une découpe efficace. Vérifiez toujours la compatibilité du matériau avec le type spécifique de laser utilisé afin d'éviter d'endommager l'équipement et de garantir la sécurité de l'opérateur.

2. Quelle épaisseur de métal peut être découpée au laser ?

La capacité en épaisseur dépend de la puissance du laser et du type de matériau. Un laser à fibre de 6 kW ou plus peut découper de l'acier doux jusqu'à 25 mm, de l'acier inoxydable jusqu'à 20 mm et de l'aluminium jusqu'à 15 mm. Le cuivre reste difficile à travailler, généralement limité à 6 mm même avec des systèmes haute puissance en raison de sa forte réflectivité. Pour des matériaux plus épais que 25 mm, la découpe par jet d'eau ou par plasma offre souvent de meilleurs résultats que la technologie laser.

3. Quelle est la différence entre le laser à fibre et le laser CO2 pour la découpe de métaux ?

Les lasers à fibre fonctionnent à une longueur d'onde de 1,064 micromètres, excellent avec les métaux réfléchissants comme l'aluminium et le cuivre, offrent des vitesses de coupe jusqu'à 3 fois plus rapides sur les matériaux minces, et assurent une efficacité énergétique de 35 % avec un entretien minimal. Les lasers CO2 à 10,6 micromètres fonctionnent mieux pour les aciers doux épais, ont un coût initial inférieur, mais nécessitent plus d'entretien et consomment davantage d'énergie. Choisissez le laser à fibre pour la polyvalence et la vitesse ; le CO2 pour l'acier au carbone épais avec un budget limité.

4. Quel est le prix d'une machine de découpe laser métal ?

Les lasers à fibre d'entrée de gamme capables de couper le métal commencent aux alentours de 30 000 $, tandis que les systèmes industriels vont de 150 000 $ à plus de 600 000 $. Le coût total de possession inclut l'installation (10 à 20 % du prix de la machine), les consommables, l'électricité et l'entretien (5 à 10 % annuellement). Pour les amateurs, les systèmes à fibre basiques commencent à 3 500 $, mais présentent des limitations importantes. L'externalisation devient rentable lorsque les besoins mensuels de découpe se situent en dessous des seuils de rentabilité du matériel.

5. Qu'est-ce que le dross en découpe laser et comment l'éviter ?

Le dross est un résidu de métal fondu solidifié qui adhère au bord de coupe au lieu d'être éjecté. Pour l'éviter, il faut optimiser quatre paramètres clés : augmenter la pression du gaz auxiliaire (azote ou oxygène), réduire la vitesse de coupe, s'assurer que la puissance laser est adaptée à l'épaisseur du matériau et vérifier la position correcte du point focal. Un dépannage systématique, consistant à ajuster une seule variable à la fois, permet d'identifier la cause précise dans vos conditions de coupe.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —