Sélection des nuances d'acier pour l'emboutissage automobile : critères de conception

TL ;DR

Le choix des nuances d'acier optimales pour l'emboutissage automobile exige un équilibre précis entre trois variables concurrentes : la formabilité (ductilité), la résistance mécanique (limite d'élasticité/résistance à la traction) et le coût de production. Bien que les aciers au carbone faible comme l'acier SAE 1008 restent la référence pour les panneaux de carrosserie visibles en raison de leur finition de surface supérieure, les exigences modernes en matière de sécurité ont orienté l'industrie vers les aciers à haute résistance faiblement alliés (HSLA) et les aciers avancés à très haute résistance (AHSS) pour assurer l'intégrité structurelle. Le succès du choix du matériau dépend de la compréhension des compromis entre la capacité d'un métal à s'étirer sans se fissurer et son aptitude à absorber l'énergie en cas de collision.

Facteurs critiques de sélection : Critères techniques

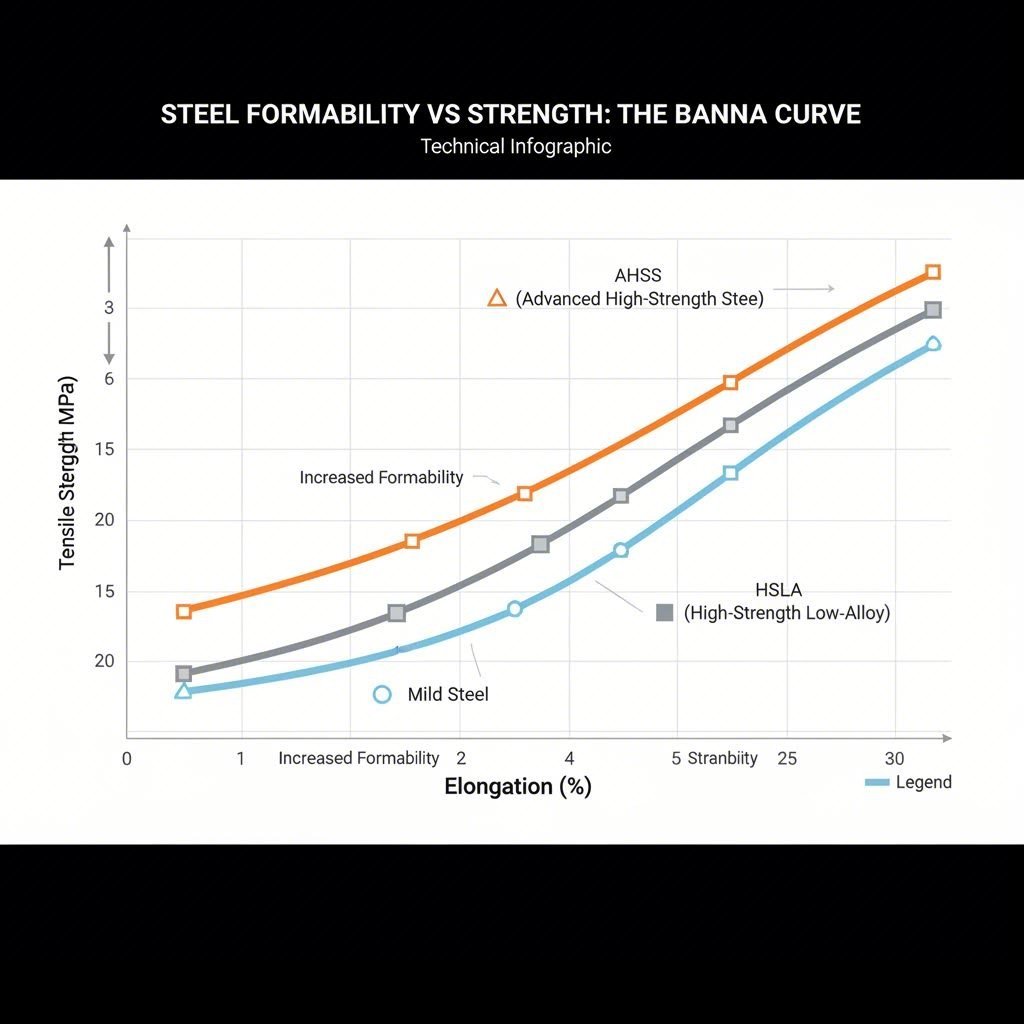

Avant de spécifier une nuance, les ingénieurs doivent évaluer les propriétés mécaniques du matériau par rapport à la géométrie et à la fonction de la pièce. Le compromis principal dans le poinçonnage automobile est universellement reconnu : à mesure que la résistance augmente, la formabilité diminue généralement. Cette relation inverse impose que les matériaux choisis pour des pièces embouties profondes privilégient l'allongement, tandis que les composants critiques pour la sécurité privilégient la résistance à la traction.

Les indicateurs clés de performance des matériaux emboutis incluent :

- Résistance élastique vs. Résistance à la traction : La résistance élastique détermine la limite de la déformation élastique, tandis que la résistance à la traction définit le point de rupture. Pour les pièces structurelles, un haut seuil d'élasticité est essentiel afin d'éviter toute déformation permanente sous charge.

- Allongement (coefficient n) : L'exposant d'écrouissage (coefficient n) indique dans quelle mesure l'acier répartit la déformation. Des coefficients n plus élevés permettent d'obtenir des formes plus complexes sans minceur localisée ni rupture.

- Anisotropie (coefficient r) : Cela mesure la résistance du matériau à l'amincissement. Une valeur r élevée est essentielle pour les applications d'emboutissage profond, comme les carter d'huile ou les réservoirs de carburant.

L'efficacité coûts joue également un rôle fondamental. Bien que les nuances avancées permettent une réduction du poids, elles nécessitent souvent des presses de plus grande tonnage et des revêtements d'outillage plus coûteux afin de gérer l'usure accrue. Selon Worthy Hardware , comprendre ces paramètres est la première étape pour éviter des défaillances coûteuses en production, telles que le fendage ou un ressuage excessif.

Nuances standard d'acier au carbone (les chevaux de trait)

Les aciers au carbone restent la colonne vertébrale de la fabrication automobile, représentant un pourcentage important du poids total du véhicule. Ces nuances sont classées selon leur teneur en carbone, qui influence directement leur dureté et leur ductilité.

Acier faiblement allié et acier doux (SAE 1008, 1010)

Les aciers faiblement alliés, souvent appelés aciers doux, contiennent généralement moins de 0,25 % de carbone. Des nuances comme SAE 1008 et SAE 1010 sont la norme industrielle pour les pièces de surface visibles de « Classe A », telles que les ailes, capots et panneaux de portes. Leur grande ductilité leur permet d'être embouties en courbes complexes et fluides sans se fissurer. De plus, elles sont facilement soudables et peinturables, ce qui les rend idéales pour l'assemblage de la carrosserie en blanc (BIW).

Acier moyen et haut carbone (SAE 1045, 1095)

Lorsque la teneur en carbone augmente, l'acier devient plus dur et plus résistant, mais nettement moins formable. Les nuances à teneur moyenne en carbone comme SAE 1045 sont utilisées pour des pièces nécessitant une résistance à l'usure plus élevée, telles que les engrenages ou supports. Les aciers à haut carbone, tels que SAE 1095 , conviennent mieux aux applications exigeant une dureté extrême et un maintien de forme, comme les ressorts ou les clips. Talan Products note que, bien que ces nuances offrent une durabilité supérieure, elles rendent plus complexe le processus d'emboutissage, nécessitant souvent plusieurs étapes de formage ou un traitement thermique.

| Catégorie de nuance | Nuances SAE courantes | Application automobile typique | Caractéristique clé |

|---|---|---|---|

| Faible teneur en carbone | SAE 1008, 1010, A36 | Panneaux de carrosserie, couvercles de châssis | Grande formabilité, excellente finition de surface |

| Moyennement carboné | SAE 1045, 1050 | Engrenages, essieux, supports | Résistance équilibrée et résistance à l'usure |

| Haut carbone | SAE 1080, 1095 | Ressorts, rondelles, clips | Haute dureté, comportement fragile en formage |

Aciers à haute résistance et aciers avancés (HSLA et AHSS)

Pour respecter les normes de plus en plus strictes en matière d'économie de carburant et de sécurité en cas de collision, les ingénieurs automobiles ont de plus en plus recours aux aciers à haute résistance et faible teneur en alliages (HSLA) et aux aciers avancés à haute résistance (AHSS). Ces matériaux permettent aux fabricants d'utiliser des tôles plus minces (réduction d'épaisseur) afin de diminuer le poids sans compromettre l'intégrité structurelle.

Les aciers HSLA obtiennent leur résistance grâce à un micro-alliage avec des éléments comme le vanadium ou le niobium. Ils sont largement utilisés pour les composants du châssis, les bras de suspension et les renforts. AHSS , notamment les aciers à phase double (DP) et les aciers à plasticité induite par transformation (TRIP), offrent un rapport résistance-poids encore plus performant, avec des limites de résistance à la traction dépassant souvent 800 MPa.

Le traitement de ces matériaux nécessite des capacités spécialisées. La résistance plus élevée entraîne un "reprise" significative, la tendance du métal à revenir à sa forme initiale après le pressage. Pour y remédier, il faut une conception avancée des matrices et des lignes de presse performantes. Pour les composants structurels complexes tels que les bras de commande ou les sous-cadres, il est essentiel de s'associer à un fabricant capable de gérer les exigences de tonnage élevé. Des entreprises comme Shaoyi Metal Technology exploiter les capacités de précision et de presse certifiées IATF 16949 jusqu'à 600 tonnes pour fournir efficacement ces composants essentiels de sécurité.

Options résistantes à la corrosion et inoxydables

Pour les composants exposés à des environnements difficiles, tels que les systèmes d'échappement ou les garnitures extérieures, la résistance à la corrosion devient le facteur décisif. Alors que la galvanisation (couche de zinc) protège les panneaux de carrosserie en acier au carbone, des applications spécifiques exigent les propriétés inhérentes de l'acier inoxydable.

Acier inoxydable ferritique (série 400): Le grade 409 est le choix idéal pour les systèmes d'échappement automobiles. Il offre une résistance à la corrosion adéquate à un coût inférieur à celui de la série 300 et résiste à l'oxydation à haute température. Il est magnétique et modérément formable.

Acier inoxydable austénitique (série 300): La qualité 304 offre une résistance supérieure à la corrosion et une finition non magnétique et esthétique. Selon Outil et estampage de Larson , cette qualité est préférable pour les garnitures décoratives, les couvertures de roues et les pièces où la rouille est inacceptable. Cependant, il est plus coûteux et susceptible de durcir, ce qui peut compliquer le processus d'estampage.

Mapping de l'application: Quelle note pour quelle partie?

Le choix du bon matériau dépend en fin de compte de l'emplacement et de l'utilisation de la pièce dans l'architecture du véhicule. Cette matrice de décision aide à rationaliser le processus de sélection:

- Externe visible (panneaux de peau): La priorité est donnée à la qualité et à la formabilité de la surface. Utilisation : Acier à faible teneur en carbone / acier à faible teneur en carbone / acier durci par cuisson.

- Cage de sécurité (piliers, rails de toit): La priorité est l'absorption d'énergie et la protection contre les chocs. Utilisation : Acier à double phase (DP) ou à boron (étampé à chaud).

- Châssis et suspension : La priorité est la résistance à la fatigue et la durabilité. Utilisation : HSLA 350/420. Je suis désolé.

- Équipement de protection contre les gaz d'échappement et la chaleur: La priorité est la résistance à la chaleur et à la corrosion. Utilisation : 409 en acier inoxydable ou en acier aluminiumisé.

En adaptant les propriétés des matériaux aux contraintes spécifiques et aux conditions environnementales de l'application, les ingénieurs peuvent assurer la longévité et les performances tout en contrôlant les coûts de fabrication.

Résumé des stratégies de sélection de l'acier

La transition des aciers doux simples aux alliages multiphasés complexes représente l'évolution du génie automobile moderne. La réussite des projets d'estampage repose non pas uniquement sur le choix d'une nuance dans un tableau, mais sur l'analyse de tout le cycle de vie du composant — depuis la ligne de presse jusqu'au laboratoire de tests de collision. Que ce soit pour répondre aux exigences de légèreté des véhicules électriques ou à la robustesse nécessaire aux camions commerciaux, la bonne nuance d'acier constitue la base de la sécurité et de l'efficacité automobiles.

Questions fréquemment posées

1. Quelle est la différence entre l'acier HSLA et l'acier doux en estampage ?

L'acier HSLA (acier à haute résistance à faible teneur en alliage) est nettement plus résistant que l'acier doux grâce à l'ajout d'éléments d'alliage, permettant ainsi des pièces plus minces et plus légères. Toutefois, l'acier HSLA est moins formable et présente un rebond élastique plus élevé, nécessitant une force accrue et une compensation plus précise des outillages par rapport à l'acier doux, souple et ductile, utilisé pour les panneaux de carrosserie emboutis en profondeur.

2. Pourquoi l'acier SAE 1008 est-il privilégié pour les panneaux de carrosserie automobile ?

L'acier SAE 1008 est privilégié en raison de son excellente formabilité et de la qualité de son fini de surface. Sa faible teneur en carbone lui permet d'être embouti en des formes complexes et lisses sans se fissurer, tout en offrant une surface uniforme pour la peinture, ce qui est essentiel pour l'attrait visuel de l'extérieur d'un véhicule.

3. L'acier inoxydable peut-il être utilisé pour les pièces automobiles structurelles ?

Bien que l'acier inoxydable soit extrêmement résistant et anti-corrosion, il est généralement trop coûteux pour un usage répandu dans la cellule de sécurité par rapport aux aciers AHSS ou HSLA. Il est principalement réservé aux systèmes d'échappement (résistance élevée à la chaleur) et aux garnitures décoratives (résistance à la corrosion), même si certaines applications spécialisées hautes performances peuvent l'utiliser pour des structures.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —