Fabrication professionnelle de tôlerie : De la matière première à la pièce finie

Comprendre la fabrication professionnelle de tôlerie

Avez-vous déjà pensé à ce qui distingue un châssis automobile parfait d'un projet de garage déformé ? La réponse réside dans la fabrication professionnelle de tôlerie — une discipline de fabrication axée sur la précision qui transforme des tôles planes en composants complexes porteurs utilisés dans pratiquement tous les secteurs industriels.

La fabrication professionnelle de tôlerie est un procédé industriel consistant à découper, former et assembler des tôles (généralement d'une épaisseur comprise entre 0,5 mm et 6 mm) en pièces ou produits finis à l'aide d'équipements spécialisés, de techniques certifiées et de flux de travail soumis à un contrôle qualité, afin de respecter des tolérances techniques spécifiques et des normes réglementaires sectorielles.

Contrairement aux approches bricolage ou amateurs qui reposent sur des outils manuels basiques et des mesures approximatives, ce procédé industriel exige des machines perfectionnées, des techniciens qualifiés et une stricte adhérence à des spécifications internationales telles que les normes de tolérance ISO 2768. L'écart est plus significatif qu'on ne le pense — surtout lorsque la solidité structurelle, la conformité en matière de sécurité et la durabilité à long terme sont en jeu.

Ce qui distingue la fabrication professionnelle

Imaginez plier une pièce d'aluminium dans votre atelier par rapport à l'exécution du même pliage par une cellule de cintrage robotisée avec une répétabilité contrôlée. Les résultats n'ont rien à voir. Un travail de qualité professionnelle offre :

- Tolérances précises : Des mesures précises au dixième de millimètre près, essentielles pour des pièces devant s'assembler parfaitement

- Intégrité du matériau : Des techniques appropriées empêchant les fissures, les déformations et les concentrations de contraintes qui affaiblissent les composants finis

- Certification de conformité : Documentation prouvant que les pièces répondent aux normes industrielles pour les applications automobiles, aéronautiques, médicales et de construction

- Une répétabilité constante : Que vous produisiez 10 pièces ou 10 000, chacune correspond aux spécifications d'origine

Selon TRA-C industrie , la tôlerie de précision est essentielle dans des secteurs tels que l'automobile, l'aéronautique, la transformation alimentaire, le ferroviaire, le nucléaire et la défense — des industries où la défaillance n'est tout simplement pas une option.

Le fondement industriel de la fabrication moderne

La fabrication professionnelle constitue la colonne vertébrale de la production industrielle moderne. Lorsque l'on sait que les pièces en tôle sont présentes dans des équipements hospitaliers jusqu'aux systèmes de chauffage, ventilation et climatisation commerciaux, on comprend mieux l'importance cruciale d'une exécution de qualité professionnelle.

Il convient de noter la distinction entre la production de tôles et la fabrication. La production consiste à fabriquer à grande échelle des feuilles métalliques brutes, tandis que la fabrication transforme ces tôles en composants sur mesure pour des applications spécifiques. Les fabricants professionnels comblent cet écart en prenant des matériaux standardisés pour créer des solutions personnalisées répondant à des exigences strictes.

Au fil de ce guide, vous découvrirez les procédés fondamentaux qui définissent une fabrication de qualité, apprendrez à choisir les matériaux adaptés à votre application, comprendrez les principes de conception permettant de réduire les coûts tout en améliorant les résultats, et explorerez la manière dont différents secteurs exploitent ces compétences. Que vous soyez un ingénieur chargé de spécifier des pièces, un professionnel des achats sélectionnant des fournisseurs, ou simplement curieux de savoir comment prennent forme les composants métalliques de précision, cette ressource vous fournira les connaissances de base dont vous avez besoin.

Procédés et techniques fondamentaux de fabrication

Alors, comment une simple tôle plate devient-elle un composant de précision ? Cette transformation s'opère grâce à une séquence soigneusement orchestrée d'étapes, chacune s'appuyant sur la précédente. Comprendre ces techniques vous permet de communiquer plus efficacement avec les soudeurs et de prendre des décisions plus judicieuses concernant les exigences de votre projet.

La fabrication professionnelle de tôlerie repose sur quatre catégories fondamentales de procédés : découpage, formage, poinçonnage et assemblage. Examinons chacune de ces étapes afin que vous puissiez voir exactement ce qui se passe en atelier.

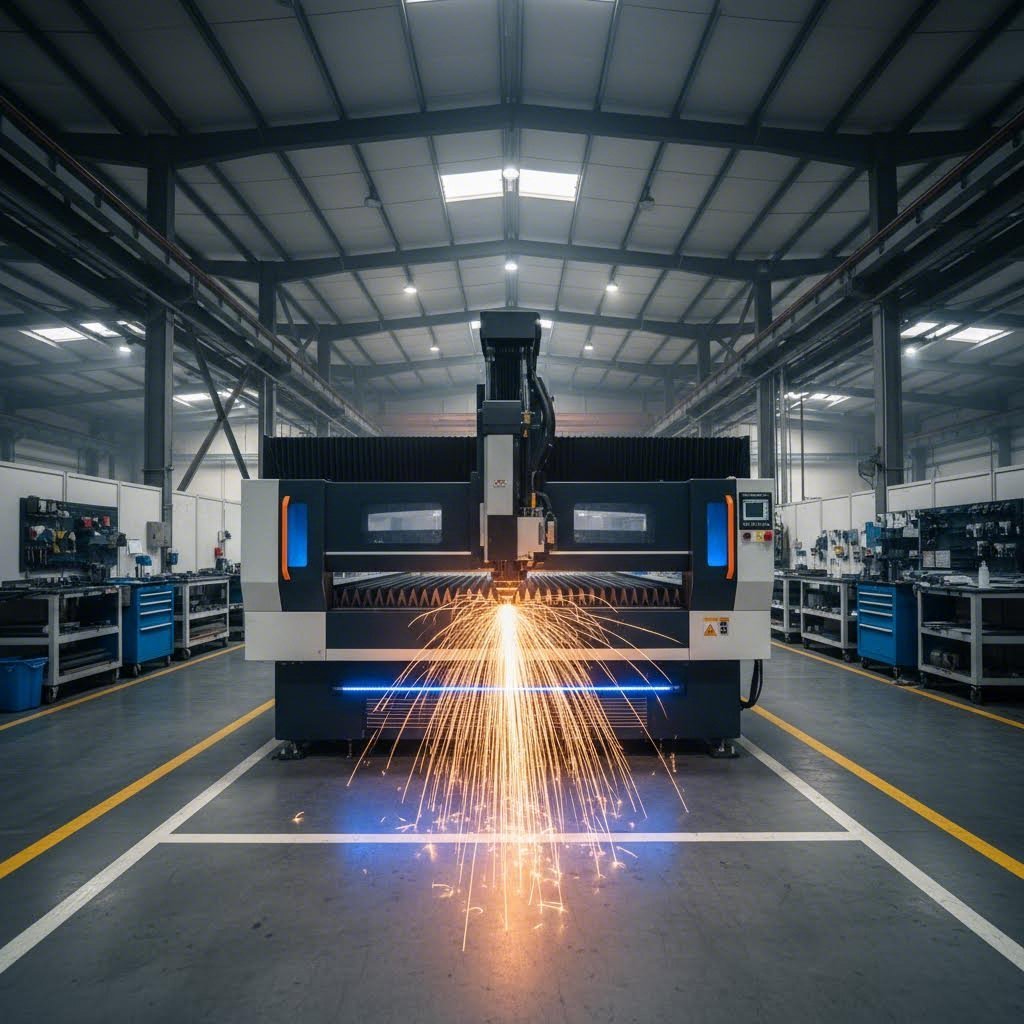

Technologies de découpe et leurs applications

Le découpage est l'étape initiale de tout projet de fabrication . L'objectif ? Éliminer le matériau excédentaire et créer le contour précis requis pour votre pièce. Mais voici ce qui rend cette étape particulièrement intéressante : la méthode de découpe choisie influence fortement la qualité des bords, les capacités de tolérance et le coût global.

Les ateliers modernes de fabrication proposent généralement plusieurs options de découpage :

- Découpe au laser : Un faisceau laser concentré fait fondre, brûle ou vaporise le matériau avec une précision exceptionnelle. Selon MetalsCut4U, les découpeuses laser atteignent une précision d'environ 0,0125 pouce (0,32 mm) et produisent des bords élégants avec une finition lisse. Cette méthode excelle dans les designs complexes et minimise la déformation du matériau puisque la chaleur reste localisée.

- Découpe plasma : Un jet chaud de gaz ionisé traverse les métaux conducteurs à grande vitesse. Les découpeuses plasma gèrent mieux les matériaux épais que les lasers et deviennent de plus en plus abordables. Les modèles récents disposent désormais de buses plus petites et d'arcs plasma plus fins, rivalisant ainsi avec la précision laser.

- Tronçonnage : Un procédé mécanique utilisant des lames opposées pour séparer les tôles métalliques. Le cisaillage convient particulièrement aux découpes droites sur des tôles épaisses et produit des résultats propres et précis sans déformation thermique, bien qu'il puisse occasionner de légères imperfections sur les bords appelées bavures.

- Découpe au jet d'eau : L'eau sous haute pression mélangée à des particules abrasives découpe le métal sans générer de chaleur. Cette technique préserve la structure intrinsèque du matériau et permet de traiter parfaitement des formes complexes. Elle est particulièrement précieuse lorsqu'on travaille avec des métaux sensibles aux zones affectées par la chaleur.

Quelle méthode devez-vous spécifier ? Le découpage au laser domine pour les tôles de faible à moyenne épaisseur nécessitant des géométries complexes. Le plasma traite plus économiquement les matériaux plus épais. Le jet d'eau devient essentiel lorsque la déformation thermique doit être totalement éliminée.

Techniques de formage et d'assemblage expliquées

Une fois vos pièces découpées selon la forme voulue, les procédés de formage créent les plis, angles et courbures qui donnent au métal sa dimension tridimensionnelle. Pensez aux supports, boîtiers, composants de châssis — tout ce qui va au-delà d'une tôle plate.

Les fabricants professionnels utilisent plusieurs méthodes de pliage et de formage :

- Pliage par air : La tôle est cintrée sur un outil avec une force contrôlée, offrant des options d'angles flexibles. Cette technique permet une gamme de rayons et reste la méthode la plus courante pour les pliages standards.

- Emboutissage (repoussage) : La tôle est fermement pressée entre un poinçon et une matrice pour obtenir des pliages extrêmement précis et réguliers avec un rebond minimal. Cette méthode convient aux applications exigeant des tolérances strictes.

- Pliage en V : Une technique spécialisée de cintrage à l'air utilisant des matrices en forme de V pour créer des angles vifs et des géométries précises — fréquemment utilisée dans la fabrication de pièces métalliques embouties professionnelles.

- Tirage profond : Les tôles métalliques sont tirées dans des cavités de matrice pour former des formes creuses comme des boîtes, des carter et des composants automobiles.

- Hydroformage : Un fluide sous haute pression façonne le métal en des géométries complexes, produisant des pièces légères mais résistantes, souvent utilisées dans les secteurs automobile et aéronautique.

Les opérations de poinçonnage complètent ces techniques de formage en créant des trous, des fentes et des évidements dans vos pièces. Les machines à poinçonner CNC automatisent ce processus, permettant des motifs complexes avec une efficacité et une répétabilité remarquables.

Enfin, le soudage assemble les composants individuels pour former des ensembles finis. La technique utilisée dépend du type de matériau, de l'épaisseur et des exigences de qualité :

- Soudage MIG (Metal Inert Gas) : Utilise un fil-électrode alimenté en continu protégé par un gaz inerte. Réputé pour sa polyvalence et sa rapidité sur divers métaux et épaisseurs.

- Soudage TIG (Tungsten Inert Gas) : Emploie une électrode au tungstène non consommable pour des soudures précises et de haute qualité — idéal pour les tôles minces nécessitant un contrôle exceptionnel et des résultats propres.

- Soudage par points : Applique une pression et un courant électrique à des points spécifiques pour créer des assemblages solides et localisés. Cette technique de soudage par résistance domine la fabrication automobile.

La qualité du soudage est d'une importance capitale. Le AWS D9.1:2018 Sheet Metal Welding Code établit les critères de qualification, d'exécution et d'inspection couvrant les tôles métalliques jusqu'à 6,07 mm d'épaisseur. Les soudeurs certifiés AWS représentent la référence qualité du secteur — une certification dont il convient de vérifier l'authenticité lors de l'évaluation de partenaires potentiels en fabrication.

Maintenant que vous comprenez le fonctionnement de ces procédés, la prochaine décision cruciale consiste à choisir les bons matériaux à utiliser.

Guide de sélection et de spécifications des matériaux

Choisir le bon matériau peut faire réussir ou échouer votre projet de fabrication. Cela semble compliqué ? Ce n'est pas nécessairement le cas. Dès que vous comprenez comment les propriétés des matériaux correspondent aux exigences de l'application, la décision devient beaucoup plus claire — et vous éviterez ainsi des erreurs coûteuses à l'avenir.

Les fournisseurs professionnels de pièces embouties travaillent avec une grande variété de métaux, chacun offrant des avantages spécifiques selon vos besoins en performance, les conditions environnementales et les contraintes budgétaires. Selon JLCCNC , les matériaux les plus couramment utilisés incluent l'acier inoxydable, l'aluminium, l'acier laminé à froid, l'acier galvanisé et le cuivre — chacun étant sélectionné en fonction de sa résistance, de sa durabilité, de sa formabilité, de son efficacité coût et de sa résistance à la corrosion.

Propriétés des matériaux et caractéristiques de performance

Avant d'aborder les matériaux spécifiques, prenez en compte ces facteurs essentiels qui doivent guider votre choix :

- Exigences mécaniques : Quelles charges, contraintes ou impacts la pièce devra-t-elle supporter ?

- Exposition Environnementale : La composante sera-t-elle exposée à l'humidité, à des produits chimiques ou à des températures extrêmes ?

- Exigences en matière de formabilité : Quelle est la complexité de vos pliages, emboutissages et formes ?

- Contraintes de poids : Votre application exige-t-elle des solutions légères ?

- Paramètres budgétaires : Quel coût par pièce votre projet peut-il supporter ?

Voici comment les matériaux les plus populaires se comparent selon leurs caractéristiques clés de performance :

| Matériau | Propriétés clés | Calibres courants | Résistance à la corrosion | Applications Typiques |

|---|---|---|---|---|

| Acier inoxydable (304/316) | Haute résistance, excellente durabilité, couche d'oxyde auto-réparatrice | 16-26 gauge (1,5 mm - 0,45 mm) | Excellent — particulièrement le grade 316 en environnement marin/chimique | Transformation des aliments, équipements médicaux, architecture extérieure, composants marins |

| Aluminium (5052/6061) | Léger (1/3 de la densité de l'acier), bon rapport résistance-poids, protection par oxyde naturel | 14-24 gauge (1,6 mm - 0,5 mm) | Très bon — résiste naturellement à la rouille, performe bien en zones côtières | Pièces aérospatiales, boîtiers électroniques, signalisation, panneaux automobiles |

| Acier laminé à froid | Haute précision, finition de surface lisse, excellente formabilité, soudage facile | 10-26 gauge (3,4 mm - 0,45 mm) | Médiocre — nécessite un revêtement ou une peinture pour la protection | Pièces automobiles, boîtiers d'appareils électroménagers, cadres de meubles, composants structurels intérieurs |

| Acier galvanisé | Revêtu de zinc pour la protection, résistance modérée, économique | 12-26 gauge (2,7 mm - 0,45 mm) | Bonne — la couche de zinc assure une protection sacrificielle | Conduits de CVC, toitures, clôtures, enceintes extérieures |

| Cuivre | Conductivité électrique/thermique supérieure, propriétés antimicrobiennes, développe une patine protectrice | 16-24 gauge (1,3 mm - 0,5 mm) | Excellente — forme une patine protectrice avec le temps | Composants électriques, échangeurs de chaleur, éléments décoratifs, toitures |

En matière de résistance, l'acier inoxydable et l'acier laminé à froid sont les plus performants, tandis que l'aluminium offre le meilleur avantage en termes de légèreté. Pour la résistance à la corrosion, l'acier inoxydable et le cuivre surpassent nettement les autres matériaux, ce qui les rend idéaux pour des environnements agressifs ou humides.

Adaptation des matériaux aux exigences de l'application

Comprendre les spécifications de calibre est tout aussi important. Contrairement aux mesures métriques standard où l'épaisseur s'exprime directement en millimètres, le système de calibre fonctionne de manière inverse : un nombre de calibre plus faible indique un matériau plus épais. Selon Xometry, un panneau de calibre 10 acier standard mesure environ 3,4 mm (0,1345 pouce), tandis qu'un calibre 26 a une épaisseur d'environ 0,45 mm (notez que l'épaisseur selon le calibre varie entre l'acier, l'aluminium et les métaux galvanisés) .

Voici comment adapter l'épaisseur à votre application :

- Composants structurels robustes :un calibre 10 à 14 assure la rigidité nécessaire pour des applications portantes comme les composants de châssis ou les structures d'équipements industriels

- Boîtiers et carénages standards : les épaisseurs de 16 à 20 assurent un équilibre entre résistance et formabilité — idéales pour les armoires électriques, les boîtiers d'appareils et les équipements de chauffage, ventilation et climatisation

- Pièces légères de précision : l'épaisseur de 22 à 26 convient aux panneaux décoratifs, aux boîtiers électroniques et aux composants où la réduction du poids est essentielle

Au-delà des options standard, des matériaux spécialisés répondent à des applications spécifiques. Le cuivre recouvert de plomb offre une protection renforcée contre la corrosion pour les toitures dans les projets de restauration historique. Le métal perforé permet d'assurer la ventilation et apporte des options esthétiques pour les façades architecturales. Le métal déployé sert à réaliser des passerelles, des garde-corps et des éléments de tamisage là où la résistance et la visibilité sont importantes.

Le choix du matériau adapté repose sur l'équilibre simultané de plusieurs facteurs. L'acier inoxydable offre une durabilité inégalée mais coûte plus cher au volume. L'aluminium permet de gagner en légèreté mais peut nécessiter des traitements de surface supplémentaires dans certains environnements. L'acier laminé à froid constitue l'option la plus économique lorsque l'utilisation en intérieur permet l'application de revêtements protecteurs.

Une fois votre matériau sélectionné, le défi suivant consiste à concevoir des pièces que les fabricants pourront produire efficacement — c'est là qu'interviennent les principes de la conception pour la fabricabilité.

Bonnes pratiques de conception pour la fabricabilité

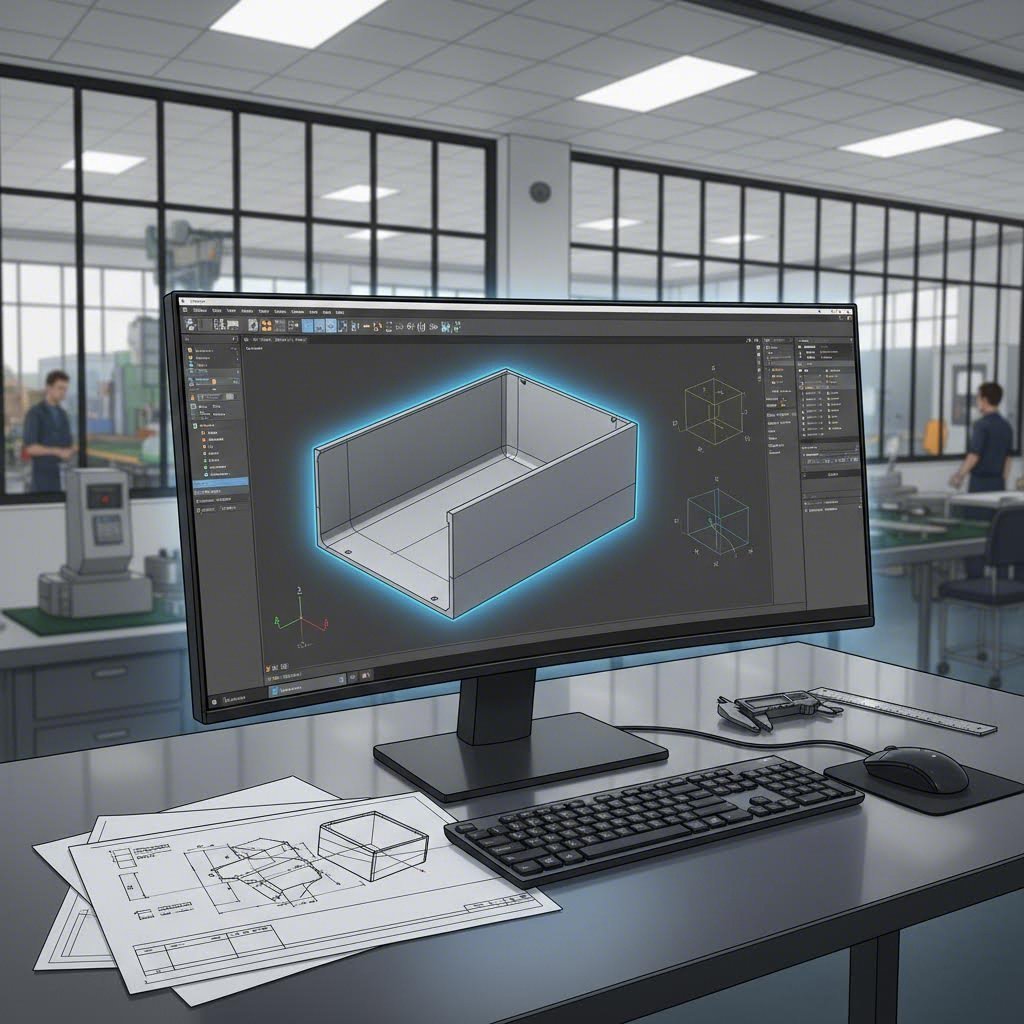

Vous avez choisi le matériau idéal et comprenez les procédés de fabrication disponibles. La question cruciale suivante se pose alors : votre conception fonctionnera-t-elle réellement sur le terrain ? C'est précisément là que la conception pour la fabricabilité (DFM) devient votre arme secrète pour réduire les coûts, améliorer la qualité et obtenir les pièces plus rapidement.

Pensez à la DFM comme à une conception pensée jusqu'au bout. Lorsque votre modèle CAO tient compte du comportement réel du métal pendant le pliage, la découpe et le formage, vous éliminez les « frictions de fabrication » responsables de l'augmentation des prix et des délais de production. Selon Consac Industries , les modifications de conception deviennent exponentiellement plus coûteuses au fur et à mesure de l'avancement du projet, ce qui rend essentiel d'accorder une attention précoce à la fabricabilité.

Principes essentiels de la DFM pour la tôle

Imaginez que vous pliez une pièce de carton trop brusquement. Le bord extérieur se fissure, n'est-ce pas ? Le métal réagit de manière similaire. Chaque procédé de fabrication a ses limites physiques, et concevoir dans ces contraintes garantit que vos pièces sortent correctes dès le premier essai.

Voici les principes fondamentaux de la conception pour la fabrication (DFM) que tout concepteur devrait suivre :

- Respecter les rayons de pliage appropriés : La courbe intérieure de votre pli doit être d'au moins l'épaisseur du matériau. Concevoir tous les plis avec des rayons constants permet aux fabricants d'utiliser un seul outil pour chaque pliage, ce qui économise du temps de réglage et réduit vos coûts.

- Positionner correctement les trous par rapport aux plis : Gardez les trous à une distance minimale de deux fois l'épaisseur du matériau par rapport à tout pli. Lorsque les trous sont trop proches, l'étirement pendant le pliage les déforme en ovales, rendant impossible le passage précis des vis ou des broches.

- Prévoir des découpes de soulagement au niveau des plis : Lors du pliage de métal le long d'un bord plat, le matériau a tendance à se déchirer aux coins. L'ajout de petites découpes rectangulaires ou circulaires aux extrémités des lignes de pliage — généralement de 1 à 1,5 fois l'épaisseur du matériau — empêche la déformation et garantit des finitions propres et professionnelles.

- Respectez les longueurs minimales de bride : La partie repliée de votre conception doit offrir une surface suffisante pour que l'outillage puisse s'y fixer. Selon Norck, les brides doivent mesurer au moins 4 fois l'épaisseur du matériau. Des brides plus courtes, dites « illégales », nécessitent un outillage personnalisé coûteux, pouvant doubler les coûts de production.

- Tenez compte du sens de la fibre : Les tôles métalliques présentent un sens de fibre issu du laminage en usine, similaire au fil du bois. Plier parallèlement à ce sens augmente considérablement le risque de fissuration. Orienter les pliages perpendiculairement au sens de la fibre évite que les pièces ne se détériorent plusieurs mois après leur livraison.

- Évitez les découpes étroites et les fentes : Les découpeuses laser génèrent une chaleur intense. Les éléments très fins (de largeur inférieure à 1,5 fois l'épaisseur du matériau) peuvent se déformer ou tordre pendant la découpe. Conserver des évidements plus larges garantit que les pièces restent planes et s'assemblent correctement.

- Utilisez des tailles de trous standard : Spécifier un trou de 5,123 mm signifie que le fabricant doit se procurer une mèche sur mesure. Utiliser des dimensions standard telles que 5 mm, 6 mm ou des incréments impériaux courants permet un poinçonnage à grande vitesse avec les outils existants — accélérant considérablement le délai de livraison.

Comprendre le facteur K est également essentiel pour un développement précis du patron développé. Selon Le guide de conception de Geomiq , le facteur K représente le rapport entre la position de l'axe neutre et l'épaisseur du matériau, compris entre 0 et 0,5. Saisir cette valeur correctement dans votre logiciel CAO garantit que les pièces pliées correspondent exactement aux dimensions prévues.

Erreurs courantes de conception à éviter

Même les ingénieurs expérimentés tombent parfois dans ces pièges. Voici ce à quoi il faut faire attention :

- Tolérances excessivement serrées : Spécifier des tolérances inférieures à ±0,005" entraîne une augmentation considérable des coûts. Les procédés standards de tôlerie permettent économiquement d'atteindre des tolérances comprises entre ±0,010" et ±0,030" — réservez les spécifications plus strictes uniquement aux éléments qui en ont réellement besoin.

- Ne pas tenir compte du ressaut élastique : Le métal est légèrement élastique. Lorsque vous le pliez à 90 degrés puis relâchez la pression, il revient naturellement à environ 88 ou 89 degrés. Prévoir une certaine flexibilité dans vos spécifications de tolérance lorsque des angles parfaits ne sont pas essentiels permet de maintenir les coûts d'inspection raisonnables.

- Oublier l'épaisseur du revêtement : La peinture par poudre et autres traitements de surface ajoutent une épaisseur mesurable. Ne pas en tenir compte dans les calculs de tolérance entraîne des problèmes d'assemblage ultérieurs.

- Négliger l'accès pour l'assemblage : Les fixations cachées peuvent paraître plus esthétiques, mais elles augmentent considérablement le temps d'assemblage. Veillez à prévoir un espace suffisant pour les outils lors de l'assemblage final — cela se traduit par des gains significatifs en réduction des coûts de main-d'œuvre.

La démarche la plus judicieuse ? Collaborer avec des fabricants expérimentés dès le début de votre phase de conception. Ils peuvent détecter les problèmes potentiels avant qu’ils ne deviennent coûteux — prévenir revient toujours moins cher que corriger.

Une fois votre conception optimisée pour la fabrication, l’étape suivante consiste à comprendre comment ces principes s’appliquent dans différents secteurs industriels et leurs exigences spécifiques.

Applications industrielles et cas d'utilisation

Où retrouve-t-on concrètement la fabrication professionnelle de tôlerie dans le monde réel ? La réponse pourrait vous surprendre — ces composants de précision sont littéralement partout, de l’installation de climatisation qui refroidit votre bureau aux équipements médicaux de votre hôpital local. Comprendre comment les différents secteurs exploitent cette capacité de fabrication permet de mieux apprécier l’importance cruciale de la qualité.

Selon MakerVerse , la fabrication de tôlerie crée des pièces durables et de haute précision dans pratiquement tous les secteurs en découpant, pliant et assemblant des feuilles métalliques en composants offrant une résistance, une flexibilité et une précision exceptionnelles. Examinons les applications spécifiques qui stimulent la demande de travaux professionnels.

Applications commerciales et industrielles

Les projets commerciaux exigent des capacités de fabrication allant bien au-delà de ce que nécessite le travail résidentiel. L'échelle est plus grande, les tolérances sont souvent plus strictes, et les exigences en matière de conformité augmentent considérablement.

Systèmes de CVC et infrastructures du bâtiment :

- Conduits et traitement de l'air : Les feuilles d'aluminium et d'acier galvanisé constituent les principaux conduits, coudes et raccords qui acheminent l'air conditionné dans les bâtiments commerciaux. Selon Seather Technology, l'aluminium supporte très bien la chaleur et résiste à la corrosion — ce qui permet aux systèmes de fonctionner efficacement pendant des années sans défaillances dues à la rouille.

- Carter d'équipement : Les unités de CVC, les équipements de toiture et les enceintes des locaux mécaniques nécessitent une fabrication résistante aux intempéries, capable de supporter des températures extrêmes et l'exposition à l'humidité.

- Composants de ventilation : Les registres, grilles et diffuseurs exigent une fabrication précise afin d'assurer un contrôle adéquat du flux d'air et le confort des bâtiments.

Construction commerciale et architecture :

- Systèmes de toiture métallique : Les panneaux à joint debout, les solins et les profilés de finition protègent les structures commerciales tout en offrant un attrait esthétique. Une fabrication professionnelle garantit une étanchéité aux intempéries conforme aux exigences de garantie.

- Revêtements architecturaux : Les panneaux métalliques sur mesure créent des façades impressionnantes — pensez aux tours de bureaux modernes, aux espaces commerciaux et aux bâtiments institutionnels où l'apparence compte autant que la performance.

- Composants Structurels: Les supports, étriers et éléments de charpente fournissent la structure cachée qui maintient la sécurité et la stabilité des bâtiments.

Restauration et service alimentaire :

- Surfaces de travail en acier inoxydable : Les tables de préparation, les comptoirs et les postes de service nécessitent une fabrication certifiée NSF répondant à des normes strictes d'hygiène.

- Cuvettes d'extraction et ventilation : Les cuisines professionnelles dépendent de systèmes de hotte correctement fabriqués pour éliminer en toute sécurité la fumée, la graisse et la chaleur.

- Boîtiers d'équipement : Les panneaux de chambre froide, les gaines de réfrigération et les postes de maintien au chaud commencent tous par des tôles planes.

Santé et médical :

- Matériel hospitalier: Les lits, armoires, chariots et systèmes de stockage utilisent de l'acier inoxydable embouti résistant aux protocoles de nettoyage agressifs et à une utilisation constante.

- Boîtiers de machines de diagnostic : Les scanners TDM, équipements radiographiques et instruments de laboratoire nécessitent des boîtiers de précision avec des tolérances serrées et des finitions impeccables.

- Mobilier chirurgical : Les tables d'opération, les plateaux à instruments et les postes de travail mobiles exigent des propriétés antimicrobiennes et une construction sans joint.

Exigences sectorielles spécifiques

Quelle est la différence entre la fabrication résidentielle et la fabrication commerciale ? Les distinctions vont plus loin que ce que l'on pourrait penser — et comprendre cela permet d'expliquer pourquoi la fabrication professionnelle de tôlerie aérospatiale ou la fabrication professionnelle de tôlerie pour équipementiers (OEM) justifie des prix plus élevés.

Selon Sheffield Metals, les projets commerciaux diffèrent des projets résidentiels par plusieurs aspects essentiels :

- Complexité de l'installation : Les chantiers commerciaux nécessitent généralement des systèmes à joint debout plutôt que des solutions plus simples avec fixations apparentes. Ces systèmes exigent des attaches spéciales, un espacement précis conformément aux spécifications techniques, et souvent un sertissage mécanique — des compétences qui nécessitent une formation approfondie.

- Rigidité du planning : Les clients résidentiels s'adaptent aux plannings des entrepreneurs. Les entrepreneurs généraux du secteur commercial imposent les délais et s'attendent à ce que les couvreurs coordonnent leurs travaux simultanément avec plusieurs autres corps de métier. Les retards ont alors des conséquences coûteuses.

- Exigences en main-d'œuvre : Les installations gouvernementales et les lieux sécurisés peuvent exiger des vérifications d'antécédents pour tous les travailleurs. Trouver des installateurs qualifiés qui répondent à la fois aux exigences techniques et de sécurité réduit considérablement le bassin de main-d'œuvre disponible.

- Structures de paiement : Les projets commerciaux impliquent souvent des paiements progressifs, avec une retenue de 10 % jusqu'à l'achèvement du projet — parfois plusieurs mois après la fin de vos travaux.

- Exigences en matière d'assurance : Une couverture supplémentaire en responsabilité civile pour les véhicules, l'équipement et les équipes plus nombreuses devient obligatoire pour les contrats commerciaux.

Applications résidentielles et ornementales :

Les travaux résidentiels fonctionnent différemment mais exigent tout de même une exécution professionnelle :

- Éléments architecturaux sur mesure : Gardes décoratifs, composants de pergolas et structures de jardin où s'allient esthétique et durabilité.

- Toitures et raccords d'étanchéité : Chapeaux de cheminée, noues de toit et pièces de finition personnalisées qui protègent les habitations contre les infiltrations d'eau.

- Composants CVC : Conduits, supports d'équipement et accessoires de ventilation dimensionnés pour des systèmes résidentiels.

- Métallerie ornementale : Portails, clôtures, panneaux décoratifs et installations artistiques nécessitant à la fois des compétences en fabrication et en finition.

Aérospatial et automobile :

Ces industries représentent le summum de la précision en matière de fabrication :

- Composants aéronautiques : Panneaux de fuselage, sections d'aile, supports et boucliers thermiques fabriqués à partir de tôles d'aluminium et de titane — où l'échec n'est tout simplement pas une option.

- Panneaux de carrosserie automobile : Portes, capots, ailes et composants de châssis conçus pour résister aux chocs et optimiser le poids.

- Systèmes d'échappement: Composants légers et résistants à la chaleur tels que les tuyaux et les boîtiers de convertisseur catalytique destinés à supporter des températures extrêmes.

Les exigences de fabrication pour la tôle aéronautique professionnelle dépassent largement les travaux commerciaux standards. Les tolérances se resserrent jusqu'à des fractions de millimètre. Les certifications des matériaux doivent remonter jusqu'aux sources initiales des laminoirs. Les protocoles d'inspection se multiplient considérablement.

Que vous achetiez des composants pour un projet de construction commerciale ou que vous évaluiez les options de prix de fabrication professionnelle de tôlerie en Chine pour une production en volume, comprendre ces exigences spécifiques à l'application vous aide à communiquer plus efficacement avec les fabricants et à obtenir des pièces qui fonctionnent réellement dans votre environnement prévu.

Maintenant que vous savez où vont les composants fabriqués, la prochaine question cruciale est la suivante : comment identifier les fabricants capables de fournir la qualité exigée par votre application ?

Normes de qualité et certifications professionnelles

Comment faire la différence entre une usine professionnelle de fabrication de tôlerie et un atelier basique équipé de machines obsolètes ? La réponse réside souvent dans les certifications, les protocoles d'inspection et les capacités opérationnelles qui distinguent les fabricants de niveau mondial de ceux qui se contentent de suivre le mouvement.

Lorsque vous achetez des composants de précision, notamment pour des applications exigeantes comme l'automobile, l'aérospatiale ou les équipements médicaux, la qualité n'est pas simplement un avantage supplémentaire. C'est la base qui détermine si vos pièces fonctionneront de manière fiable ou connaîtront une défaillance catastrophique sur le terrain. Comprendre quels indicateurs de qualité rechercher vous aide à prendre des décisions d'achat plus judicieuses et à éviter des erreurs coûteuses.

Certifications qualité essentielles à rechercher

Les certifications servent de validation tierce attestant que les systèmes, processus et résultats d'un fabricant répondent à des normes internationales rigoureuses. Elles ne sont pas seulement des plaques accrochées au mur : elles représentent des systèmes documentés de management de la qualité garantissant la cohérence dans chaque projet.

Certification IATF 16949 pour les applications automobiles :

Si vous achetez des composants pour la chaîne d'approvisionnement automobile, la certification IATF 16949 doit figurer en tête de votre liste d'exigences. Selon Meridian Cable Assemblies , cette certification a été créée en 1999 par l'International Automotive Task Force — un consortium d'associations professionnelles et de fabricants automobiles travaillant avec l'Organisation internationale de normalisation (ISO). La certification assure une uniformité des systèmes d'évaluation et de certification dans toute la chaîne d'approvisionnement automobile mondiale.

Que signifie réellement IATF 16949 ? Selon le National Quality Assurance Limited (NQA), cela indique qu'une entreprise a mis en place « un système de management de la qualité orienté processus permettant l'amélioration continue, la prévention des défauts ainsi que la réduction des variations et des gaspillages ». Cette approche systématique conduit à des processus de production qui fournissent de manière constante des pièces et sous-ensembles automobiles de qualité conforme.

Les principaux constructeurs automobiles, notamment BMW, Stellantis (Chrysler, Dodge, Jeep) et Ford Motor Company, exigent que leurs partenaires de la chaîne d'approvisionnement maintiennent la certification IATF 16949. Des entreprises comme Technologie métallique de Shaoyi (Ningbo) détiennent cette certification pour leurs pièces de découpage métallique sur mesure et leurs assemblages de précision, ce qui valide leur capacité à produire des composants de châssis, de suspension et des composants structurels conformes aux normes de l'industrie automobile.

Certifications soudage AWS :

Pour les assemblages fabriqués impliquant des soudures, les certifications AWS (American Welding Society) sont d'une importance capitale. Le code AWS D9.1 relatif au soudage des tôles établit les critères de qualification, les exigences relatives à l'exécution et les lignes directrices d'inspection applicables aux tôles d'une épaisseur maximale de 6,07 mm. Les soudeurs certifiés AWS ont démontré leurs compétences par des tests rigoureux, et ne se contentent pas d'affirmer leur expertise.

Management de la qualité ISO 9001 :

Cette certification fondamentale couvre les systèmes de management de la qualité dans tous les secteurs industriels. Moins spécialisée que l'IATF 16949, la norme ISO 9001 indique qu'un fabricant dispose de processus documentés afin de répondre de manière constante aux exigences des clients et aux normes réglementaires applicables.

Certifications ISO/ITAR pour applications spécialisées :

Selon Pièces en tôle mince , vérifiez toujours que les fabricants présélectionnés sont certifiés ISO ou ITAR si votre produit l'exige. La certification ITAR (International Traffic in Arms Regulations) garantit des traces documentaires appropriées et la traçabilité, essentielles pour les applications dans les secteurs de la défense et de l'aérospatiale.

Normes d'inspection et de test

Les certifications établissent des systèmes, mais les protocoles d'inspection garantissent que chaque pièce respecte effectivement les spécifications. Les fabricants professionnels mettent en œuvre un contrôle qualité sur plusieurs dimensions :

Selon YEEN Technology, les normes de contrôle qualité pour le traitement des tôles métalliques comprennent :

- Vérification de la précision dimensionnelle : Les normes nationales exigent généralement des tolérances dimensionnelles linéaires comprises entre ±0,1 mm et ±1 mm, mesurées à l'aide de pieds à coulisse et de micromètres. Les cotes critiques telles que l'ouverture et la largeur des fentes font l'objet de prescriptions encore plus strictes.

- Examen de la qualité de surface : Les surfaces en tôle sont inspectées à la recherche de fissures, d'égratignures et d'indentations. La rugosité de surface doit respecter les spécifications de conception grâce à une inspection visuelle combinée à des instruments de mesure de rugosité.

- Essais de résistance structurale : Les essais de traction et de flexion vérifient les propriétés mécaniques, garantissant que les pièces possèdent une résistance et une ténacité suffisantes pour des applications pratiques.

- Vérification des Matières Premières : Le contrôle qualité commence à la source — l'inspection des certificats de matériaux et des paramètres de spécification permet de confirmer que les tôles répondent aux exigences de conception avant même le début de la découpe.

Des opérations professionnelles combinent un contrôle complet des dimensions critiques avec un contrôle par échantillonnage des articles produits en série. Cette approche équilibrée permet de détecter les défauts sans créer de goulots d'étranglement qui ralentiraient la production.

Indicateurs clés de qualité que les acheteurs doivent évaluer :

- Capacités de prototypage rapide : Le fabricant peut-il produire rapidement des pièces prototypes pour validation avant de s'engager dans l'outillage de production ? Des opérations professionnelles comme Shaoyi proposent un prototypage rapide en 5 jours, vous permettant de vérifier l'ajustement et la fonctionnalité avant d'industrialiser.

- Délai de devis : Combien de temps faut-il pour recevoir un devis détaillé ? Les fabricants disposant de systèmes efficaces peuvent fournir des devis en quelques heures plutôt qu'en plusieurs jours. Un délai de 12 heures, par exemple, indique des opérations optimisées et une capacité technique solide.

- Support complet en conception pour la fabrication Le fabricant propose-t-il des retours sur la conception afin d'optimiser vos pièces pour la fabrication ? Les partenaires professionnels examinent proactivement les conceptions, identifiant les éventuels problèmes avant qu'ils ne deviennent coûteux.

- Répétabilité des séries de production : Certaines séries ne devraient pas être exceptionnelles tandis que d'autres sont presque inutilisables. Renseignez-vous sur la constance de qualité entre les différentes séries : les fabricants fiables maintiennent un contrôle statistique rigoureux des processus.

- Systèmes de traçabilité : Le fabricant peut-il retracer chaque pièce à travers son historique de production ? La traçabilité de la qualité permet une identification rapide des problèmes et la mise en œuvre d'actions correctives.

- Protocoles de calibration des équipements : Les équipements de découpe et de pliage nécessitent un étalonnage régulier pour maintenir la précision. Les ateliers professionnels documentent les calendriers et les résultats de calibration.

- Support technique interne : Les fabricants disposant de personnel ingénierie peuvent optimiser vos conceptions, résoudre les difficultés de fabrication et accélérer considérablement les délais des projets.

La différence entre les fabricants professionnels et les ateliers basiques devient évidente lorsque vous examinez systématiquement ces indicateurs de qualité. Les certifications offrent une validation externe. Les protocoles d'inspection détectent les défauts. Les capacités opérationnelles telles que le prototypage rapide et le soutien à la conception pour la fabrication (DFM) accélèrent le développement de vos produits tout en réduisant les risques.

Fort de cette compréhension des normes de qualité, la prochaine étape consiste à savoir comment interagir efficacement avec des fabricants professionnels, de la demande initiale jusqu'à la production.

Travailler avec des fabricants professionnels

Vous connaissez les procédés, avez sélectionné vos matériaux et votre conception suit les principes de la conception pour la fabrication (DFM). Le moment de vérité est arrivé : choisir un fabricant capable de transformer vos spécifications en pièces réelles. Ce passage de la théorie à l'exécution pose problème à de nombreux acheteurs, mais il ne devrait pas.

Considérez l'engagement d'un fabricant professionnel comme la planification d'un voyage en voiture. Selon AMG Industries, vous ne pouvez pas simplement démarrer sans plan — vous devez d'abord tracer votre itinéraire, sinon vous risquez de vous perdre, de vous frustrer ou de payer trop cher. Une petite préparation fait toute la différence entre un projet fluide et une catastrophe coûteuse.

Préparer les spécifications de votre projet

Avant d'envoyer ce premier e-mail ou de passer un appel de demande, prenez le temps d'organiser vos idées. Ce travail préliminaire évite de gros problèmes par la suite et indique aux fabricants que vous êtes un professionnel à privilégier.

Quelles informations devez-vous avoir prêtes ?

- Type et complexité de la pièce : Demandez-vous des supports simples ou des boîtiers complexes à multiples pliages ? Plus vous serez précis, moins le fabricant aura besoin de faire des suppositions.

- Spécifications des matériaux : Précisez le type de matériau, la nuance et l'épaisseur. Selon TrueCADD , les indications relatives au choix du matériau doivent spécifier le type, la nuance et l'épaisseur, en tenant compte du fait que la tolérance d'épaisseur selon la dimension en stock peut varier selon le fabricant.

- Exigences relatives à la finition : Indiquez les spécifications relatives à la préparation de surface, les éventuelles exigences en matière de primaire, ainsi que tous les détails concernant la peinture ou le revêtement en poudre, y compris les numéros de désignation du fabricant et l'épaisseur souhaitée du revêtement.

- Estimations des quantités : Les grandes quantités réduisent généralement le coût unitaire. Préparez à la fois les quantités initiales et les volumes annuels prévus afin d'aider les fabricants à optimiser leurs prix.

- Délais attendus : Quand avez-vous réellement besoin des pièces ? Comprendre votre degré de flexibilité aide les fabricants à intégrer votre projet à leur planning de production.

Documents essentiels :

Les fabricants professionnels s'attendent à une documentation technique claire. Votre dossier doit inclure :

- Fichiers CAO : modèles 3D dans des formats tels que STEP ou IGES, ainsi que des plans 2D au format PDF ou DWG

- Plans cotés : Complets avec tolérances, spécifications de pliage et désignations des trous

- Certifications des matériaux : Si vous fournissez le matériau, joignez les rapports d'essai de laminage

- Contexte d'assemblage : Montrez comment votre pièce s'intègre dans des ensembles plus vastes — cela aide les fabricants à comprendre les exigences critiques en matière d'ajustement

Selon TrueCADD, les plans techniques qui manquent d'informations suffisantes obligent les fabricants à procéder par tâtonnement, ce qui entraîne un gaspillage de matériaux, des travaux coûteux de reprise et des retards dans les projets. Votre documentation devrait éliminer toute ambiguïté.

Évaluation des capacités du fabricant

Tous les ateliers ne proposent pas tous les services ; adapter les capacités du fabricant aux exigences de votre projet permet donc de gagner du temps et d'éviter les frustrations. Selon York Sheet Metal , plusieurs facteurs clés distinguent les fournisseurs de qualité des autres.

Questions à poser aux fabricants potentiels :

- Historique de qualité : Pouvez-vous compter sur la régularité de la qualité des pièces ? Si un fournisseur ne passe pas votre test de qualité, il est temps d'en trouver un nouveau.

- Confiance dans la livraison à temps : L'essentiel n'est pas la rapidité avec laquelle ils peuvent vous livrer, mais leur capacité à garantir que vous recevrez les pièces au moment prévu. Les fournisseurs honnêtes refusent les délais irréalistes plutôt que de faire des promesses excessives et de rater les livraisons.

- Réputation et ancienneté : Depuis combien de temps le fabricant est-il en activité ? Modernise-t-il ses systèmes et équipements ? Les fournisseurs qui restent à la pointe de la technologie et investissent dans leurs équipes démontrent une solidité que vous souhaitez chez un partenaire.

- Réactivité dans la communication : Lorsque vous appelez ou envoyez un courriel, combien de temps faut-il pour obtenir une réponse ? Quelle est la qualité de cette communication ? Travailler avec des clients internationaux et des délais raccourcis exige un fabricant capable de suivre des besoins dynamiques.

- Volonté de relever les défis : Le fournisseur évite-t-il les projets difficiles ? Faire croître votre entreprise signifie intégrer de nouveaux matériaux ou technologies — trouvez un partenaire prêt à prendre des risques à vos côtés.

- Responsabilité en cas d'erreurs : Lorsque les choses ne se passent pas comme prévu, le fabricant assume-t-il ses responsabilités et s'efforce-t-il d'améliorer la situation ? La responsabilité est le fondement de la confiance.

Les capacités d'assemblage sont importantes :

De nombreux projets nécessitent plus que des pièces usinées — ils requièrent des ensembles complets. Vérifiez si votre prestataire propose des services de soudage, d'insertion de quincaillerie, de finition et d'assemblage final. Regrouper ces étapes auprès d'un seul fournisseur simplifie la logistique et réduit les complications de coordination.

Procédure étape par étape pour collaborer avec des prestataires professionnels :

- Définissez complètement vos besoins : Regroupez toutes les spécifications, plans, exigences en matière de matériaux, quantités et délais avant de prendre contact.

- Identifiez 3 à 5 candidats qualifiés : Recherchez des prestataires ayant une expérience dans votre secteur et maîtrisant les procédés spécifiques requis par votre projet. Vérifiez leurs certifications et capacités.

- Soumettez des dossiers de demande de devis (RFQ) officiels : Envoyez la documentation complète à chaque candidat simultanément. Incluez les informations sur l'entreprise, le périmètre du projet et les critères d'évaluation.

- Évaluez systématiquement les devis : Comparez les prix, mais évaluez également les délais de livraison, les engagements en matière de qualité et la qualité de la communication. Le prix le plus bas n'est pas toujours la meilleure valeur.

- Demandez des échantillons ou visitez les installations : Pour les projets importants, vérifiez les capacités par vous-même. Examinez l'état du matériel, rencontrez l'équipe et évaluez directement les systèmes de qualité.

- Négociez les conditions et concluez des accords : Précisez les modalités de paiement, les attentes en matière de qualité, les calendriers de livraison et les procédures à suivre en cas de problèmes avant le début de la production.

- Approuvez les premiers exemplaires : Examinez les premiers échantillons de production par rapport à vos spécifications avant d'autoriser des séries complètes.

- Maintenez une communication continue : Restez en contact régulier tout au long de la production. Traitez immédiatement les problèmes et fournissez des retours qui aident votre fabricant à s'améliorer.

Les meilleures relations avec un fabricant évoluent vers de véritables partenariats où les deux parties bénéficient d'une communication ouverte, d'un respect mutuel et d'un engagement commun en faveur de résultats de qualité. Trouver le bon partenaire demande des efforts initiaux, mais cela porte ses fruits tout au long de votre projet — et souvent pendant de nombreuses années de collaboration future.

Avancer avec votre projet de fabrication

Vous avez maintenant parcouru l'ensemble du domaine de la fabrication professionnelle de tôlerie — depuis la compréhension de ce qui distingue un travail industriel d'une approche bricolage, jusqu'à l'évaluation des capacités des fabricants. Mais le savoir sans action reste simplement théorique. Alors, que faire maintenant ?

La réponse dépend entièrement de votre position dans votre parcours de fabrication. Que vous exploriez encore les notions fondamentales ou que vous soyez prêt à demander des devis demain, le chemin à suivre est différent pour chacun.

La réussite de tout projet professionnel de fabrication de tôlerie repose sur trois piliers : choisir des matériaux adaptés à vos exigences d'application, concevoir des pièces que les fabricants peuvent produire efficacement, et s'associer à des fabricants certifiés dont les compétences correspondent à vos normes de qualité.

Principaux points à retenir pour votre projet de fabrication

Résumons l'ensemble des éléments abordés en insights actionnables, organisés selon votre situation actuelle :

Si vous êtes encore en phase d'apprentissage des procédés :

- Sachez que le découpage, le formage, le poinçonnage et l'assemblage constituent les quatre catégories fondamentales de procédés — chacun influant différemment sur la qualité finale et le coût de votre pièce

- Sachez que le découpage laser domine pour les travaux de précision sur des tôles de faible à moyenne épaisseur, tandis que le plasma est plus économique pour les matériaux plus épais

- Souvenez-vous que les soudeurs certifiés AWS représentent la référence qualité de l'industrie pour les assemblages soudés — vérifiez toujours cette certification lorsque le soudage est critique

Si vous choisissez les matériaux :

- Associez les exigences mécaniques, l'exposition environnementale et les contraintes budgétaires aux propriétés des matériaux avant de finaliser les spécifications

- L'acier inoxydable offre une durabilité inégalée dans les environnements agressifs ; l'aluminium permet une réduction du poids ; l'acier laminé à froid constitue l'option la plus économique pour usage intérieur

- Les indices de calibrage évoluent inversement : des valeurs plus faibles indiquent un matériau plus épais. Une tôle de calibre 10 mesure environ 3,4 mm, tandis qu'une tôle de calibre 26 mesure seulement environ 0,45 mm

Si vous vous concentrez sur l'optimisation de la conception :

- Prévoyez des rayons de courbure intérieurs d'au moins l'épaisseur du matériau pour éviter les fissures

- Placez les trous à une distance minimale de 2 fois l'épaisseur du matériau par rapport aux pliages afin d'éviter toute déformation

- Spécifiez des dimensions de trous standardisées et des rayons de pliage cohérents afin de réduire les coûts d'outillage et accélérer la production

- Impliquez les fabricants dès la phase de conception : prévenir coûte toujours moins cher que corriger

Si vous êtes prêt à trouver un fabricant :

- Vérifiez les certifications telles que l'IATF 16949 pour les applications automobiles et les certifications de soudage AWS pour les assemblages critiques

- Préparez une documentation complète incluant les fichiers CAO, les plans cotés, les spécifications des matériaux et les exigences de finition avant de demander des devis

- Évaluez les capacités de prototypage rapide, les délais de réponse aux devis et le soutien à la conception pour fabrication (DFM) comme indicateurs d'une opération professionnelle

- Interrogez-vous sur la responsabilité en cas de problème — cela révèle le véritable potentiel de partenariat

Passer à l'étape suivante

Votre guide professionnel de fabrication de tôlerie ne serait pas complet sans vous orienter vers des actions concrètes. Voici comment avancer selon vos besoins actuels :

Pour la planification de projet de fabrication de tôlerie :

Commencez par documenter complètement vos exigences. Rassemblez les plans des pièces, les spécifications des matériaux, les estimations de quantités et les délais prévus avant de contacter un quelconque fabricant. Selon les meilleures pratiques du secteur, l'implication précoce des partenaires dès la phase de conception — plutôt que d'attendre la finalisation des dessins — améliore considérablement les résultats. Les fabricants de précision peuvent proposer des recommandations garantissant la faisabilité de votre projet tout en minimisant les obstacles.

Pour les services de fabrication sur mesure de tôlerie :

Identifiez des fabricants dont les certifications et les capacités correspondent à votre application spécifique. Pour le poinçonnage automobile et les assemblages métalliques de précision, des fabricants tels que Technologie métallique de Shaoyi (Ningbo) offrent une qualité certifiée IATF 16949 avec un prototypage rapide en 5 jours et un soutien complet en conception pour la fabrication (DFM), vous permettant de valider rapidement vos conceptions avant de vous engager dans la réalisation d'outillages de production. Leur délai de devis de 12 heures indique également une efficacité opérationnelle qui accélère les délais des projets.

Pour des partenariats durables en fabrication :

Les meilleures relations avec les fournisseurs évoluent vers de véritables collaborations. Considérez les fabricants qualifiés comme des prolongements de votre équipe d'ingénierie. Partagez vos prévisions, fournissez des retours d'information et investissez dans des infrastructures de communication permettant de maintenir les projets en bon fonctionnement. Les entreprises qui cultivent ces partenariats surpassent régulièrement celles qui considèrent la fabrication comme un simple achat transactionnel.

Quel que soit votre stade d'avancement, gardez ceci à l'esprit : la fabrication professionnelle de tôlerie transforme des tôles planes en composants de précision qui alimentent pratiquement tous les secteurs industriels. Les connaissances que vous avez acquises ici vous permettent de prendre des décisions plus judicieuses, de communiquer plus efficacement avec les fabricants et, au final, d'obtenir de meilleures pièces plus rapidement et à moindre coût. Il est maintenant temps de mettre ces connaissances en pratique.

Questions fréquentes sur la fabrication professionnelle de tôlerie

1. Quelle est la différence entre la fabrication et la production de tôlerie ?

La fabrication de tôlerie consiste à produire à grande échelle des feuilles métalliques brutes par laminage et opérations de transformation. La fabrication transforme ces tôles en composants sur mesure grâce à des procédés de découpe, pliage, poinçonnage et assemblage. Les fabricants professionnels combinent ces deux étapes en prenant des matériaux standardisés pour créer des solutions adaptées répondant à des tolérances techniques spécifiques et à des normes de conformité, destinées à des applications allant du châssis automobile aux systèmes de chauffage, ventilation et climatisation.

2. Quelles certifications dois-je rechercher chez un fabricant professionnel de tôlerie ?

Pour les applications automobiles, la certification IATF 16949 est essentielle car elle valide des systèmes de management de la qualité orientés processus afin de prévenir les défauts. Les certifications soudage AWS garantissent que les soudeurs respectent les normes du secteur pour les tôles d'une épaisseur allant jusqu'à 6,07 mm. La norme ISO 9001 couvre la gestion générale de la qualité, tandis que la certification ITAR est requise pour les applications dans les domaines de la défense et de l'aérospatiale. Des fabricants comme Shaoyi (Ningbo) Metal Technology détiennent la certification IATF 16949 pour le poinçonnage automobile de précision et les assemblages.

3. Quels matériaux sont couramment utilisés dans la fabrication professionnelle de tôlerie ?

Les matériaux les plus courants incluent l'acier inoxydable (304/316) pour la résistance à la corrosion dans les équipements alimentaires et médicaux, l'aluminium pour les pièces légères aéronautiques et automobiles, l'acier laminé à froid pour des applications intérieures économiques, l'acier galvanisé pour les systèmes de chauffage, ventilation et climatisation (CVC) et les boîtiers extérieurs, ainsi que le cuivre pour les composants électriques. Le choix du matériau dépend des exigences mécaniques, de l'exposition environnementale, des besoins en formabilité, des contraintes de poids et des paramètres budgétaires.

4. Qu'est-ce que la conception pour la fabrication (DFM) en fabrication de tôlerie ?

Les principes de la DFM optimisent les conceptions pour une production efficace tout en réduisant les coûts. Les directives clés incluent le maintien de rayons de pliage d'au moins l'épaisseur du matériau, le positionnement des trous à une distance minimale de 2 fois l'épaisseur du matériau par rapport aux plis, l'inclusion de découpes de dégagement aux coins, l'assurance que les rebords sont d'au moins 4 fois l'épaisseur du matériau, et l'orientation des plis perpendiculairement au sens de laminage. Des fabricants professionnels comme Shaoyi offrent un soutien complet en matière de DFM afin d'identifier les problèmes potentiels avant la production.

5. Comment préparer les spécifications lors d'une demande de devis pour la fabrication de tôlerie ?

Préparez une documentation complète incluant des fichiers CAO au format STEP ou IGES, des dessins 2D cotés avec tolérances, les spécifications du type et de la qualité du matériau, les exigences de finition avec détails des revêtements, les estimations de quantités pour les volumes initiaux et annuels, ainsi que les délais attendus. Des spécifications claires éliminent toute ambiguïté, évitent les retouches coûteuses et permettent aux fabricants de fournir rapidement des devis précis — certaines entreprises professionnelles offrent un délai de traitement du devis en 12 heures avec une documentation appropriée.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —