Les fabricants de métaux de précision dévoilés : 8 secrets internes que les acheteurs ignorent

Ce que signifie réellement la fabrication métallique de précision

Lorsque vous entendez le terme « fabrication métallique de précision », à quoi pensez-vous ? Si vous imaginez des ateliers de soudage classiques ou des installations générales de travail des métaux, vous passez à côté d'une distinction essentielle qui sépare la production ordinaire de la production de niveau ingénierie . La différence ne réside pas seulement dans la qualité — elle tient à des mesures si précises qu'elles sont invisibles à l'œil nu.

La fabrication métallique de précision est une approche spécialisée de la fabrication qui atteint des tolérances dimensionnelles comprises entre ±0,001 et ±0,010 pouce, en utilisant des équipements CNC avancés, des systèmes qualité rigoureux et une cohérence conçue pour produire des composants dont la réussite ou l'échec peut dépendre de déviations microscopiques.

Cet article vous sert de guide complet pour comprendre les fabricants de pièces métalliques de précision, que vous soyez un professionnel des achats évaluant des fournisseurs potentiels, un ingénieur spécifiant des composants critiques, ou une personne explorant des opportunités de carrière dans ce domaine très demandé. Vous découvrirez les connaissances internes que la plupart des acheteurs ignorent et apprendrez exactement ce qui distingue les fabricants exceptionnels des autres.

Ce qui distingue la fabrication de précision de la fabrication standard

Imaginez commander une plaque d'acier de 1 pouce d'épaisseur. Dans une fabrication standard, cette plaque pourrait mesurer entre 0,970 et 1,030 pouces, une variation de ±0,030 pouces, parfaitement acceptable pour des structures de construction ou des boîtiers basiques. Considérez maintenant la même plaque produite par des fabricants de pièces métalliques de précision : l'épaisseur serait comprise entre 0,995 et 1,005 pouces, une tolérance de seulement ±0,005 pouce .

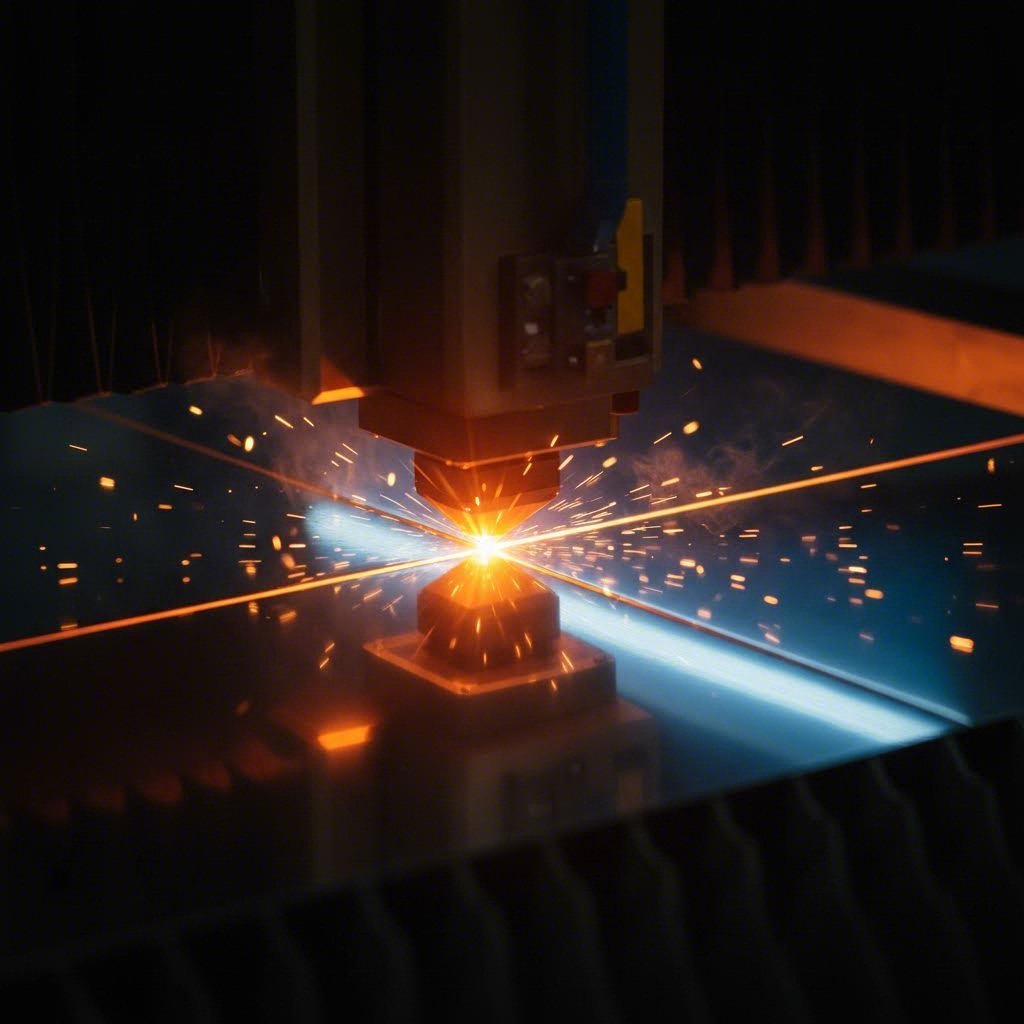

Ce gain de six fois en précision ne se produit pas par hasard. La fabrication de précision exige des systèmes avancés de laser à fibre, des plieuses CNC robotisées dotées de systèmes de mesure d'angle, ainsi que des machines de mesure tridimensionnelles capables de vérifier l'exactitude sur des géométries complexes. Les ateliers standards ne peuvent tout simplement pas reproduire ces capacités avec des équipements polyvalents.

Comprendre les normes de tolérance en travail des métaux

Les tolérances représentent la limite admissible de variation pour tout composant fabriqué. C'est ici que la précision métallique prend tout son sens : différents procédés offrent des résultats radicalement différents.

Selon les normes industrielles, les opérations de fraisage et de tournage peuvent atteindre des tolérances aussi serrées que ±0,0001 pouce, tandis que la découpe au laser offre généralement entre ±0,005 et ±0,010 pouce selon l'épaisseur du matériau. Comparez cela à la découpe plasma, comprise entre ±0,010 et ±0,020 pouce, ou aux opérations de pliage standard, allant de ±0,010 à ±0,030 pouce.

Pourquoi cela a-t-il de l'importance pour vous ? Parce qu'un écart de 0,020 pouce peut rendre une pièce aérospatiale totalement inutilisable, tandis que la même variation dans la construction générale passerait inaperçue. La fabrication de précision maintient généralement des tolérances comprises entre ±0,005 et ±0,010 pouce sur des pièces complexes — une norme que la fabrication générale ne peut tout simplement pas égaler.

L'investissement nécessaire pour atteindre ces tolérances serrées porte ses fruits grâce à l'élimination des retouches, à des temps d'assemblage plus rapides, et à des produits qui fonctionnent exactement comme ils ont été conçus. Comme vous le découvrirez tout au long de ce guide, comprendre ces différences est le premier secret qui distingue les acheteurs avertis de ceux qui apprennent leurs leçons au prix fort.

Procédés fondamentaux de la fabrication métallique de précision

Vous comprenez donc ce que signifient les tolérances — mais comment fait-on fabricants de métaux de précision atteindre réellement ces spécifications incroyablement strictes ? La réponse réside dans une combinaison soigneusement orchestrée de procédés avancés, chacun apportant des capacités uniques au produit final. Comprendre ces méthodes fondamentales vous aide à évaluer les fournisseurs potentiels et à communiquer plus efficacement sur les exigences de votre projet.

Voici les méthodes principales de fabrication qui définissent les opérations de tôlerie de précision :

- Usinage CNC : Usinage, tournage et perçage assistés par ordinateur permettant d'ôter du matériau avec une précision inférieure au millième de pouce

- Découpe au laser : Faisceaux haute puissance qui vaporisent le matériau le long de trajectoires programmées, offrant des bords propres sans contact mécanique

- Estampage de précision : Procédés de formage à froid utilisant des outillages conçus pour façonner des composants métalliques à grande vitesse avec une précision reproductible

- Leur valeur maximale est de: Opérations d'assemblage qui préservent les propriétés du matériau de base tout en assurant l'intégrité structurelle

- Opérations de finition : Traitements de surface qui protègent les composants et ajoutent une précision dimensionnelle aux pièces finales

Usinage CNC et précision contrôlée par ordinateur

Qu'est-ce qui fait de l'usinage CNC le pilier des artisans métallurgistes de précision ? C'est l'alliance entre le contrôle informatisé et la coupe mécanique, qui élimine les variations humaines du processus. Chaque mouvement de l'outil de coupe suit des instructions préprogrammées, exécutant le même trajet avec une vitesse et une profondeur identiques sur la première pièce comme sur la millième.

L'usinage CNC par fraiseuse, par exemple, garantit des tolérances de ±0,005 pouce — environ l'épaisseur d'une seule feuille de papier. Ce procédé en 2D offre une précision similaire à celle du fraisage traditionnel, mais à un coût plus abordable pour les applications adaptées. La technologie fonctionne en traduisant votre fichier CAO en mouvements de machine, assurant ainsi que ce que vous concevez est exactement ce qui est fabriqué.

Les opérations modernes de fabrication de métaux de précision combinent plusieurs procédés CNC au sein d'installations uniques. Une pièce peut commencer sur un tour CNC pour des opérations de tournage, passer à un centre d'usinage vertical pour l'usinage d'éléments de fraisage, puis subir le perçage et le taraudage finaux — le tout contrôlé par une programmation intégrée qui maintient des relations dimensionnelles constantes tout au long du processus.

Découpe laser pour la conception de composants complexes

Cela semble complexe ? La découpe laser simplifie en réalité la production de géométries complexes qui représenteraient un défi pour les méthodes de coupe conventionnelles. À l’aide d’un contrôle numérique par ordinateur, un faisceau laser haute puissance vaporise le matériau selon des trajectoires précisément programmées, laissant des bords finis de haute qualité sans contrainte mécanique liée au contact d’un outil physique.

La précision réalisable varie selon le type de matériau. Les métaux respectent généralement des tolérances de ±0,005 po, tandis que les plastiques et les matériaux en bois atteignent environ ±0,009 po. Ce qui est remarquable, c'est que cette constance de tolérance reste inchangée quelle que soit la taille de la caractéristique : que vous découpiez un trou de 0,25 po ou un profil de 6 po, le ±0,005 po de précision reste constant .

Les applications vont des pièces automobiles aux boîtiers électroniques, en passant par les équipements agricoles et les dispositifs médicaux. Cette technologie excelle dans la production de formes complexes avec un temps de mise en place minimal, ce qui la rend idéale pour les phases de prototypage comme pour les séries de production où la flexibilité de conception est essentielle.

Estampage de précision et procédés de formage à froid

Lorsque vous devez produire des milliers de composants identiques à grande vitesse, l'estampage de précision est la solution. Cette méthode de formage à froid utilise des matrices conçues sur mesure et des presses d'estampage pour façonner des tôles en formes cohérentes, offrant une répétabilité que la découpe laser seule ne peut égaler pour la production en grand volume.

Le procédé fonctionne particulièrement bien pour les outils électriques, les supports de fixation, les composants de châssis et les solutions de fixation. Contrairement aux opérations de découpe qui enlèvent du matériau, le poinçonnage le reforme, ce qui signifie que vous ne payez pas de matière qui finirait en déchets. Pour des volumes de production où les coûts d'outillage peuvent être amortis sur des milliers de pièces, le poinçonnage offre souvent le prix unitaire le plus bas.

Technologies de soudage et d'assemblage

Le soudage de précision va bien au-delà de la simple fusion de deux morceaux de métal. Des techniques avancées telles que le soudage TIG, le soudage laser et le soudage MIG robotisé permettent aux fabricants d'assembler des composants tout en maintenant des tolérances strictes sur l'ensemble assemblé. Le défi consiste à maîtriser l'apport de chaleur afin d'éviter les déformations et distorsions qui sortiraient des caractéristiques usinées avec soin des spécifications.

Les mesures de contrôle qualité pendant le soudage incluent la surveillance en temps réel de paramètres tels que l'intensité, la tension et la vitesse de déplacement. De nombreuses opérations de précision utilisent des systèmes d'outillages qui maintiennent les composants parfaitement alignés durant le processus de soudage, puis vérifient la précision dimensionnelle à l'aide d'équipements de mesure tridimensionnels.

Opérations de finition et impact dimensionnel

Voici quelque chose que de nombreux acheteurs négligent : les opérations de finition affectent vos dimensions finales. Les revêtements ne sont pas seulement des traitements de surface — ils ajoutent une épaisseur mesurable qui doit être prise en compte dans vos spécifications de conception.

Selon les données de fabrication, différents revêtements ajoutent des épaisseurs variables aux dimensions des pièces :

- Pour les produits de la catégorie 5A001.a., les éléments suivants sont utilisés: ajoute 0,0002 pouce par côté

- Pour les produits de la catégorie 5A001.a., les éléments suivants doivent être utilisés: ajoute 0,0003 pouce par côté

- Anodisation : ajoute entre 0,0002 et 0,0009 pouce par côté

- Revêtement en poudre : ajoute entre 0,002 et 0,005 pouce par côté

Considérez un trou de précision conçu pour une broche de 0,250 pouce. Si vous appliquez un revêtement en poudre sur cette pièce sans tenir compte de l'épaisseur du revêtement, vous pourriez ajouter jusqu'à 0,010 pouce au diamètre du trou — soudainement, votre ajustement serré devient un ajustement glissant. Les fabricants métallurgistes expérimentés intègrent ces considérations dans leur processus d'examen de conception avant le début de la production.

Comprendre comment ces procédés interagissent permet de voir pourquoi le choix des matériaux est tout aussi important que la capacité des procédés. La section suivante examine les métaux que les fabricants de pièces métalliques de précision utilisent le plus fréquemment — et pourquoi le bon choix de matériau peut faire ou défaire votre projet.

Matériaux utilisés par les fabricants de pièces métalliques de précision

Vous avez vu comment des procédés avancés permettent d'atteindre des tolérances strictes — mais voici un point que de nombreux acheteurs négligent : même les équipements CNC les plus sophistiqués ne peuvent pas compenser un mauvais choix de matériau. Le métal que vous sélectionnez détermine fondamentalement les tolérances réalisables, le comportement de votre composant en service, et au final le coût de votre projet. Les fabricants de pièces embouties de précision connaissent intimement cette relation, c'est pourquoi le choix du matériau intervient dès les premières étapes de tout projet réussi.

Voici une analogie : choisir un métal pour une fabrication de précision revient à sélectionner les ingrédients d'une recette. Chaque métal apporte des qualités intrinsèques qui le rendent adapté à des applications spécifiques. Les métaux plus résistants supportent des charges plus importantes, tandis que d'autres offrent une meilleure protection contre la corrosion ou des températures de fusion plus élevées. Comprendre ces propriétés vous aide à prendre des décisions éclairées, plutôt que d'apprendre des leçons coûteuses une fois la production commencée.

Acier inoxydable et aluminium pour applications hautes performances

Lorsque les acheteurs interrogent Precision Sheet Metal Shop Inc sur les matériaux qu'ils usinent le plus fréquemment, deux noms figurent systématiquement en tête de liste : l'acier inoxydable et l'aluminium. Ces métaux dominent la fabrication de précision pour de bonnes raisons.

L'acier inoxydable se gagne sa réputation grâce à une résistance exceptionnelle et à une excellente tenue à la corrosion. Les nuances 304 et 316 résistent à la dégradation dans des environnements agressifs, ce qui les rend indispensables dans les applications médicales, la transformation des aliments et le maritime. Selon spécifications industrielles , l'acier inoxydable est plus difficile à usiner que l'aluminium — nécessitant plus de temps et des outils spécialisés — mais offre une durabilité et une intégrité structurelle à long terme qui justifient l'investissement.

Qu'en est-il de la faisabilité des tolérances ? L'acier inoxydable laminé à froid offre des tolérances d'épaisseur plus strictes que les alternatives laminées à chaud. Pour les tôles d'une épaisseur inférieure à 1,0 mm et de largeur inférieure à 1250 mm, les fabricants atteignent généralement des tolérances d'épaisseur de ±0,030 à ±0,035 mm. Cette régularité est importante lorsque vous empilez des composants ou travaillez avec des jeux réduits.

L'aluminium s'impose comme le choix le plus polyvalent en fabrication de précision en raison de sa légèreté, de son excellente usinabilité et de sa résistance naturelle à la corrosion. L'alliage 6061 allie parfaitement résistance et facilité de mise en œuvre, tandis que l'aluminium 7075 offre une résistance supérieure pour des composants aérospatiaux et automobiles hautes performances. Comme l'aluminium s'usine plus facilement que l'acier, on observe souvent des délais plus courts et des coûts unitaires inférieurs pour des géométries équivalentes.

Acier au carbone et alternatives laminées à froid

Besoin de résistance sans le surcoût de l'acier inoxydable ? L'acier au carbone offre une combinaison attrayante de propriétés mécaniques, de faible coût et d'une bonne usinabilité. Des nuances comme 1018 et 1045 offrent différents niveaux de dureté adaptés à divers procédés de fraisage et de formage. Les fabricants de métaux de Penn recommandent fréquemment l'acier au carbone pour des composants structurels et industriels lorsque l'exposition à la corrosion est limitée ou que des revêtements protecteurs peuvent être appliqués.

Voici un point digne d'attention : le procédé de laminage influence fortement les tolérances attendues. L'acier laminé à chaud — travaillé à des températures supérieures à 1 700 °F — présente des variations d'épaisseur plus importantes dues au refroidissement non contrôlé. L'acier laminé à froid subit un traitement supplémentaire à température ambiante, ce qui améliore sa résistance, sa finition de surface et sa précision dimensionnelle. Pour des applications de précision, le matériau laminé à froid s'avère généralement justifier son léger surcoût.

Métaux spécialisés pour environnements exigeants

Certaines applications exigent des matériaux allant au-delà des options standard. Le cuivre, le laiton et le titane occupent chacun une place spécifique dans la fabrication de précision.

Cuivre offre une conductivité électrique et thermique exceptionnelle, ce qui le rend indispensable pour les contacts électriques, les échangeurs de chaleur et les composants industriels. Bien plus tendre et plus facilement déformable que l'acier, le cuivre permet de respecter des tolérances strictes et d'obtenir d'excellents finitions de surface grâce à un usinage CNC soigneux.

Laiton allie une excellente conductivité électrique à une bonne résistance à la corrosion ainsi qu'un aspect doré attrayant. Au-delà de l'esthétique, le laiton s'usine particulièrement bien — réduisant l'usure des outils et augmentant l'efficacité de production. Les composants électriques, les raccords de plomberie et les éléments architecturaux décoratifs bénéficient tous de la fabrication en laiton.

Titane s'impose dans les secteurs aérospatial, médical et génie Haute Performance pour son exceptionnel rapport résistance-poids et sa biocompatibilité. Oui, il est difficile à usiner et nécessite des outils spécialisés. Mais lorsque vous avez besoin d'implants médicaux ou de composants de structure aéronef, les propriétés uniques du titane justifient la complexité supplémentaire de fabrication.

Critères de sélection des matériaux qui orientent les décisions

Comment les fabricants expérimentés guident-ils le choix des matériaux ? Ils évaluent cinq propriétés fondamentales par rapport aux exigences de votre application :

- Résistance à la Traction : La force qu'un métal supporte sans se rompre — essentielle pour les composants soumis à des charges importantes

- Résistance à la corrosion : Indispensable en cas d'exposition à l'eau salée, aux environnements humides ou au contact de produits chimiques

- Soudabilité : Les métaux faciles à souder réduisent les délais de fabrication et les coûts

- Usinabilité : La facilité avec laquelle le matériau peut être usiné avec des outils standards influence les délais et les prix

- Ductilité et formabilité : Détermine quelles formes sont réalisables sans fissuration ni rupture

| Type de matériau | Propriétés clés | Applications communes | Atteinte des tolérances |

|---|---|---|---|

| Acier inoxydable (304/316) | Haute résistance, excellente résistance à la corrosion, durable | Dispositifs médicaux, transformation des aliments, équipements marins | épaisseur de ±0,030 à ±0,060 mm (laminé à froid) |

| Aluminium (6061/7075) | Léger, excellente usinabilité, résistant à la corrosion | Composants aérospatiaux, pièces automobiles, boîtiers électroniques | épaisseur de ±0,03 à ±0,24 mm selon le calibre |

| Acier au carbone (1018/1045) | Haute résistance, économique, bonne usinabilité | Composants structurels, machines industrielles, fixations | épaisseur de ±0,17 à ±0,46 mm (laminé à chaud) |

| Acier laminé à froid (SPCC) | Résistance améliorée, finition lisse, tolérances plus serrées | Assemblages de précision, panneaux automobiles, appareils électroménagers | épaisseur de ±0,05 à ±0,22 mm |

| Cuivre | Conductivité électrique/thermique exceptionnelle, matière douce et malléable | Contacts électriques, échangeurs thermiques, barres omnibus | Maintien excellent des tolérances lors des opérations CNC |

| Laiton | Bonne conductivité, résistance à la corrosion, usinage facile | Composants électriques, quincaillerie de plomberie, pièces décoratives | Faible usure de l'outil permettant une précision constante |

| Titane | Rapport résistance/poids exceptionnel, biocompatible, résistant à la corrosion | Structures aérospatiales, implants médicaux, ingénierie haute performance | Nécessite un outillage spécialisé ; permet d'atteindre des tolérances strictes avec un bon réglage |

Remarquez comment la réalisabilité des tolérances varie considérablement selon les matériaux ? Cette variation explique pourquoi les fabricants de précision expérimentés abordent le choix des matériaux avant de chiffrer votre projet. Le bon choix de matériau optimise simultanément la performance, la facilité de fabrication et le coût.

Comprendre les matériaux est essentiel, mais savoir quels secteurs exigent la fabrication de précision révèle pourquoi ces compétences sont si importantes. La section suivante explore les secteurs dans lesquels des tolérances strictes ne sont pas simplement souhaitées, mais absolument nécessaires.

Secteurs qui dépendent de la fabrication métallique de précision

Voici ce qui distingue les acheteurs occasionnels des professionnels avertis en approvisionnement : comprendre que la fabrication précise de métaux n'est pas un luxe, mais une exigence absolue dans certains secteurs. Lorsqu'un composant tombe en panne dans vos appareils électroniques grand public, vous faites face à une réclamation de garantie gênante. Mais lorsqu'un composant tombe en panne dans un avion à 35 000 pieds d'altitude ou à l'intérieur du corps d'un patient, les conséquences sont catastrophiques. Cette réalité explique pourquoi certains secteurs exigent des capacités de fabrication que le travail métallique général ne peut tout simplement pas offrir.

Les industries qui requièrent des fabricants métallurgiques de précision partagent des caractéristiques communes : une surveillance réglementaire stricte, une tolérance zéro aux défaillances, et des composants pour lesquels des écarts microscopiques déterminent si les produits fonctionnent correctement ou si des personnes sont blessées. Examinons ce que chaque secteur exige et pourquoi les capacités de précision sont si cruciales.

- Aérospatiale et Défense : Composants critiques pour le vol avec exigences de certification AS9100 et conformité FAA/EASA

- Automobile : Châssis, suspension et pièces structurelles nécessitant des systèmes qualité IATF 16949

- Appareils médicaux : Instruments chirurgicaux et implants régis par les normes FDA QSR et ISO 13485

- Électronique : Boîtiers, dissipateurs thermiques et composants de blindage avec considérations EMI/RFI

- Pharmacie et transformation alimentaire : Équipements sanitaires conformes aux exigences de la FDA et aux normes de conception hygiénique

Exigences relatives aux composants aérospatiaux et de défense

Lorsque vous fabriquez des composants qui maintiennent les aéronefs en vol et les systèmes de défense opérationnels, il n'y a aucune place pour l'erreur. La fabrication métallique aérospatiale représente l'une des applications les plus exigeantes en matière de production de précision — et les exigences de certification reflètent cette réalité.

Selon les spécialistes de la fabrication aérospatiale, la précision est primordiale car les composants complexes doivent respecter des tolérances strictes et des normes de qualité afin de garantir l'intégrité structurelle et la fiabilité des produits finaux. Il ne s'agit pas simplement d'un message d'entreprise, mais d'une exigence réglementaire. L'Administration fédérale de l'aviation (FAA) fait appliquer les Règlements fédéraux de l'aviation couvrant la certification, les matériaux, la gestion de la qualité, la conception et les essais de sécurité. Les fabricants européens sont soumis à une surveillance équivalente de l'Agence européenne de la sécurité aérienne (EASA).

Quelles certifications devez-vous vérifier lors du choix de fabricants aérospatiaux ? La certification AS9100 est la norme reconnue par l'industrie. Ce système de management de la qualité s'appuie sur la norme ISO 9001, mais ajoute des exigences spécifiques au secteur aérospatial concernant la gestion de configuration, l'évaluation des risques et la sécurité des produits. L'obtention de la certification AS9100 exige de démontrer la conformité à des normes rigoureuses de fabrication et de management de la qualité ; toutes les entreprises de précision en fabrication de métaux ne parviennent pas à atteindre ce niveau.

Le choix des matériaux revêt une importance particulière dans les applications aérospatiales. Les fabricants travaillant avec des alliages de qualité aérospatiale doivent connaître précisément les exigences spécifiques en matière de finition et de durcissement. Les composants vont des structures d'aéronefs aux pièces moteur, en passant par les systèmes d'avionique et les éléments structurels, où la défaillance n'est pas une option. Les outils permettant cette précision incluent l'usinage CNC pour des tolérances strictes, la découpe au laser pour sa rapidité et sa faible perte de matériau, et de plus en plus, l'impression 3D pour des géométries complexes et la prototypage rapide.

Normes de Fabrication des Appareils Médicaux

Imaginez un instrument chirurgical qui serait 0,015 pouce plus long que prévu. Dans la plupart des industries, cet écart ne poserait aucun problème. Dans une salle d'opération, il pourrait faire la différence entre une intervention réussie et un préjudice pour le patient. La fabrication de dispositifs médicaux exige une fabrication précise soutenue par des systèmes qualité complets — et la FDA prend très au sérieux le respect des normes.

La FDA classe les dispositifs médicaux en trois catégories fondées sur le risque, chacune imposant des exigences différentes en matière de fabrication :

- Classe I (risque le plus faible) : Équipement de base comme les gants d'examen, nécessitant des contrôles généraux et des bonnes pratiques de fabrication

- Classe II (risque modéré) : Instruments chirurgicaux et équipements de surveillance des patients nécessitant une notification préalable au marché 510(k) et la conformité à un système de qualité complet

- Classe III (risque le plus élevé) : Dispositifs indispensables à la vie comme les stimulateurs cardiaques implantables, nécessitant une approbation préalable au marché, des données d'essais cliniques et les contrôles de fabrication les plus stricts

La réglementation de la FDA sur le système de qualité (21 CFR Partie 820) établit des exigences obligatoires que les fabricants de précision doivent comprendre. Selon des experts en conformité pour la fabrication médicale , les éléments clés comprennent les contrôles de conception, les systèmes de gestion des documents, la validation des processus et une traçabilité complète par le biais des dossiers historiques des dispositifs. En ce qui concerne spécifiquement la fabrication métallique, la validation du soudage, les contrôles de traitement thermique et les procédures de nettoyage validées exigent une preuve documentée de résultats constants.

Les considérations relatives aux matériaux diffèrent fortement des applications commerciales. L'acier inoxydable de qualité 316L domine dans les dispositifs implantables et les instruments chirurgicaux en raison de sa résistance à la corrosion et de sa biocompatibilité. Les alliages de titane comme le Ti-6Al-4V sont utilisés dans les applications nécessitant à la fois résistance mécanique et propriétés d'ostéointégration. Quelle est la différence essentielle par rapport aux matériaux commerciaux ? Une documentation complète — les métaux de qualité médicale requièrent des rapports complets de contrôle usine, des numéros de lot de fusion et une certification des propriétés chimiques et mécaniques, permettant des rappels spécifiques au lot en cas de problème.

Quel impact la conformité FDA a-t-elle sur les coûts de fabrication ? Prévoyez des coûts unitaires 15 à 30 % plus élevés par rapport à une production commerciale, ainsi qu'un délai supplémentaire pour la validation du processus (généralement 6 à 12 semaines) et l'inspection du premier exemplaire. Les premières séries de dispositifs médicaux nécessitent souvent 10 à 18 semaines contre 4 à 6 semaines pour des composants commerciaux comparables.

Exigences de précision dans l'industrie automobile

Le secteur automobile présente des défis uniques pour les fabricants de pièces métalliques de précision : des exigences de production en grand volume, des contraintes strictes sur les coûts et une qualité sans défaut. Que ce soit pour la fabrication de composants de châssis, de pièces de suspension ou d'assemblages structurels, les fournisseurs automobiles doivent concilier capacités de précision et efficacité de production.

La certification IATF 16949 représente la norme de management de la qualité pour l'industrie automobile. Cette spécification s'appuie sur l'ISO 9001 tout en y ajoutant des exigences spécifiques au secteur automobile concernant l'approbation des pièces de production, les plans de contrôle et l'analyse des modes de défaillance. Les entreprises spécialisées dans la mécanique de précision comme Humanetics, ainsi que d'autres fournisseurs automobiles, investissent fortement pour maintenir ces certifications, car les principaux équipementiers (OEM) les exigent pour la qualification des fournisseurs.

Les composants de châssis et de suspension illustrent pourquoi la précision est essentielle dans les applications automobiles. Ces pièces subissent des contraintes continues pendant le fonctionnement du véhicule : vibrations, charges d'impact et exposition aux conditions environnementales. La précision dimensionnelle garantit un assemblage correct lors de l'installation en ligne de production, tandis que la régularité des propriétés des matériaux assure une durabilité à long terme. Des composants présentant des écarts par rapport aux spécifications entraînent des réclamations en garantie, des rappels et nuisent aux relations avec les fournisseurs.

Électronique et gestion thermique

Les boîtiers électroniques et les composants de gestion thermique représentent une application en pleine croissance pour la fabrication de précision en tôle. À mesure que les appareils deviennent plus petits et plus puissants, la gestion thermique devient critique — les dissipateurs thermiques nécessitant un contrôle dimensionnel précis afin d'assurer un bon contact avec les composants qu'ils sont conçus pour refroidir.

Le blindage contre les interférences électromagnétiques (EMI/RFI) impose des exigences supplémentaires en matière de précision. L'efficacité du blindage dépend de l'intégrité complète de l'enceinte — toute ouverture ou mauvais ajustement crée des chemins permettant les interférences, ce qui rend le blindage inefficace. Les fabricants de ces composants doivent maintenir des tolérances strictes sur toutes les surfaces d'assemblage tout en garantissant un contact de mise à la terre approprié.

Équipements pharmaceutiques et pour le traitement des aliments

Lorsque des équipements entrent en contact avec des produits alimentaires ou des ingrédients pharmaceutiques, les exigences réglementaires vont au-delà de la précision dimensionnelle pour inclure la conception sanitaire. La conformité à la FDA pour les équipements alimentaires et pharmaceutiques vise à prévenir la contamination, à permettre un nettoyage complet et à éliminer les points de prolifération bactérienne.

Les spécifications relatives à l'état de surface dans ces industries dépassent la simple esthétique. Des surfaces plus rugueuses abritent des bactéries capables de survivre aux procédures de nettoyage, créant ainsi des risques de contamination. Les fabricants de précision qui desservent les marchés alimentaires et pharmaceutiques précisent souvent des valeurs exactes de rugosité de surface (mesurées en Ra) et utilisent des procédés de finition spécialisés afin d'obtenir des surfaces hygiéniques. Les soudures font l'objet d'une attention particulière : une pénétration incomplète ou des profils de soudure rugueux posent des difficultés de nettoyage pouvant compromettre la sécurité du produit.

Les fabricants métallurgiques de York et les fabricants régionaux similaires desservant ces industries maintiennent des systèmes de documentation traçant les certifications des matériaux, les validations de nettoyage et les contrôles de processus qui satisfont aux exigences d'inspection de la FDA.

Applications de construction et industrielles

Bien que les applications de construction et industrielles puissent tolérer des tolérances plus larges que celles de l'aérospatiale ou du médical, la fabrication de précision offre tout de même une valeur significative. Les assemblages en acier structurel avec un contrôle dimensionnel rigoureux réduisent le temps d'ajustage sur site et garantissent les capacités de charge prévues par la conception. Les composants d'équipements industriels aux dimensions constantes simplifient la maintenance et le remplacement des pièces.

La différence réside dans les endroits où la précision est essentielle. Une connexion structurelle d'immeuble pourrait accepter une tolérance générale de ±0,030 pouce tout en exigeant une précision de ±0,005 pouce sur l'emplacement des trous de boulonnage. Comprendre ces exigences nuancées permet aux fabricants d'appliquer leurs capacités de précision là où elles ajoutent de la valeur, sans surdimensionner les composants lorsque des tolérances plus larges suffisent.

Reconnaître les industries qui exigent des compétences de précision vous aide à comprendre les attentes du marché, mais savoir comment construire une carrière dans ce domaine ouvre différentes opportunités. La section suivante explore les parcours possibles, depuis les postes d'entrée jusqu'aux certifications de fabricant qualifié.

Parcours professionnels en fabrication métallique de précision

Vous envisagez donc une carrière auprès de fabricants métallurgiques de précision, mais par où commencer exactement ? Contrairement à de nombreux métiers spécialisés dont les parcours restent flous, la fabrication métallique de précision offre une progression structurée, allant du débutant complet au professionnel qualifié reconnu au niveau national. L'investissement est conséquent : généralement 4 000 heures de formation en milieu de travail combinées à un enseignement théorique. La récompense ? Une certification qui ouvre des portes dans les secteurs de l'aérospatiale, de la médecine, de l'automobile et de la fabrication avancée.

Voici ce que la plupart des guides de carrière ne vous diront pas : la fabrication métallique de précision constitue un métier d'apprenti intermédiaire qui renforce les compétences fondamentales en fabrication tout en développant des aptitudes spécialisées dans la lecture de plans, l'exploitation d'outils machines et les mesures de précision. L'achèvement de cette formation ne signifie pas seulement obtenir un emploi — il vous positionne pour évoluer vers des postes tels que Mécanicien, Contrôleur Qualité, Programmeur CN ou Superviseur de quart.

Du niveau débutant au fabricant expert

À quoi ressemble réellement le parcours du nouveau venu au professionnel diplômé ? Le Aerospace Joint Apprenticeship Committee (AJAC) propose l'un des chemins les plus structurés disponibles, offrant une progression claire en quatre étapes définies :

- Étape 1 (Heures 0-1 000): Les apprentis débutants perçoivent 60 % du salaire qualifié tout en maîtrisant les bases du travail à l'établi et de l'atelier de tôlerie. Cette phase fondamentale porte sur la lecture des plans, le calcul des dimensions et la compréhension des tolérances de base à l'aide de micromètres et de pieds à coulisse.

- Étape 2 (Heures 1 001-2 000) : La progression salariale à 70 % du taux qualifié accompagne une immersion plus poussée dans la configuration et l'utilisation des machines CNC. Les apprentis commencent à programmer et à exploiter des machines de découpe hautement technologiques, tout en développant leurs compétences sur les presses-poinçonneuses.

- Étape 3 (Heures 2 001-3 000) : À 80 % du salaire qualifié, l'accent est mis sur les opérations de pliage avec presse-plieuse et la technologie de découpe laser. Cette phase met l'accent sur le formage de précision, les calculs de cintrage et la compréhension des propriétés des matériaux influant sur les résultats de fabrication.

- Étape 4 (Heures 3 001-4 000) : La progression finale jusqu'à 90 % du taux de parcours couvre des techniques d'inspection avancées, les opérations de CAO/FAO et des connaissances approfondies sur les matériaux. L'achèvement déclenche l'éligibilité à la certification de niveau compagnon.

En utilisant le salaire de base établi par AJAC de 20,00 $ l'heure comme référence, les apprentis passent de 12,00 $/heure à l'entrée à 18,00 $/heure avant d'atteindre le statut complet de compagnon. Une fois achevé, les ouvriers en tôlerie en Oregon gagnent actuellement un salaire minimum de niveau compagnon de 34,80 $ l'heure —ce qui représente un potentiel de gain important pour ceux qui terminent intégralement le parcours d'apprentissage.

Compétences développées grâce aux programmes d'apprentissage

Que précisément allez-vous apprendre pendant ces 4 000 heures ? La formation structurée en milieu de travail se répartit selon des domaines de compétence spécifiques :

| Compétence en formation en milieu de travail | Heures approximatives | Compétences développées |

|---|---|---|

| Travail au banc | 100 | Maîtrise des outils manuels, techniques de traçage, assemblage de base |

| Notions de base en atelier de tôlerie | 1,100 | Manutention des matériaux, sécurité en atelier, principes fondamentaux de fabrication |

| Installation et opérations CNC | 800 | Programmation des machines, procédures de réglage, dépannage opérationnel |

| Presse à perforer | 500 | Réglage des matrices, alimentation en matériau, vérification de la qualité |

| Presse plieuse | 500 | Calculs de pliage, sélection des outillages, mesure des angles |

| Lasers et technologie de découpe | 200 | Fonctionnement du laser, paramètres de découpe, considérations relatives aux matériaux |

| Inspection | 400 | Instruments de mesure, vérification des tolérances, documentation qualité |

| Matériaux et propriétés | 200 | Caractéristiques des métaux, comportement au formage, sélection des matériaux |

| CAD/CAM | 200 | Conception assistée par ordinateur, programmation de fabrication, interprétation de fichiers |

La formation en classe se déroule en parallèle avec l'apprentissage en milieu de travail. Les apprentis d'AJAC terminent huit cours au niveau collégial , chacun comprenant 50 heures de cours théoriques et d'application pratique. Les cours ont lieu un soir par semaine — généralement le mardi, mercredi ou jeudi de 17h00 à 21h00 — ce qui permet aux apprentis de travailler à temps plein tout en poursuivant leurs études.

Prérequis éducatifs et premières démarches

Vous demandez-vous si vous êtes admissible ? Les critères sont accessibles pour les candidats motivés :

- Diplôme d'études secondaires ou équivalent

- Âge minimum de 17 ans

- Capacité à accomplir les exigences physiques du métier

- Scores minimums au test COMPASS, au test ASSET, à l'évaluation WOWI, ou avoir suivi des cours de mathématiques et d'anglais au niveau collégial (note de 90 ou plus)

Le parcours d'inscription consiste à identifier un employeur partenaire de programmes d'apprentissage, à obtenir l'approbation de l'entreprise pour participer, puis à signer un contrat d'apprentissage. Les apprentis inscrits bénéficient automatiquement d'une réduction de 50 % sur les frais de scolarité, et plus de la moitié des employeurs partenaires choisissent de prendre en charge les frais restants, rendant ainsi l'apprentissage entièrement gratuit pour de nombreux participants.

Pour ceux qui souhaitent obtenir des certifications complémentaires, les collèges communautaires comme Lane Community College proposent des programmes combinant apprentissage et parcours vers un diplôme d'associé. Leur programme de chaudronnerie s'étend sur quatre ans avec 144 heures de formation complémentaire par an, ainsi que 8 000 heures d'expérience pratique, débouchant sur l'éligibilité au permis de compagnon délivré par la Division des normes du bâtiment de l'Oregon.

La voie professionnelle est claire, l'évolution salariale est documentée, et les compétences que vous développerez ouvrent des portes dans plusieurs industries. Mais que vous construisiez une carrière ou que vous évaluiez des fournisseurs potentiels, comprendre comment choisir le bon fabricant de pièces métalliques de précision implique de savoir ce qui distingue les opérations exceptionnelles des prestations moyennes.

Comment évaluer et sélectionner un fabricant de pièces métalliques de précision

Vous avez identifié les exigences de votre projet et comprenez ce qu'implique la fabrication de précision — maintenant arrive la décision qui déterminera si votre projet réussit ou devient une leçon coûteuse. Choisir le bon partenaire de fabrication ne consiste pas simplement à trouver l'offre la moins chère. Il s'agit d'identifier un fabricant dont les capacités, les systèmes qualité et le style de communication correspondent à vos besoins spécifiques. Se tromper peut entraîner des retards, des problèmes de qualité et des coûts qui dépassent largement les économies réalisées en optant pour un fournisseur moins cher.

Le processus d'évaluation nécessite l'analyse de cinq facteurs critiques que les professionnels expérimentés des achats privilégient : l'expérience dans le secteur, les compétences internes, le soutien technique, les certifications qualité et la capacité d'adaptation accompagnée d'une communication efficace. Examinons précisément ce qu'il faut rechercher dans chacun de ces domaines.

Des certifications de qualité qui comptent

Voici un secret bien connu des initiés que beaucoup d'acheteurs négligent : les certifications ne sont pas simplement des logos affichés sur un site web — elles représentent des systèmes documentés garantissant des résultats constants. Différents secteurs exigent des certifications différentes, et s'associer à un fabricant dépourvu des accréditations appropriées peut entraîner l'exclusion totale de votre produit final du marché visé.

Quelles certifications devez-vous vérifier ? Selon des spécialistes de la gestion de la qualité , les normes IATF 16949 (automobile) et AS9100 (aérospatiale) s'appuient sur la base ISO 9001 tout en y ajoutant des exigences spécifiques au secteur :

- ISO 9001 : La norme fondamentale de management qualité attestant l'existence de processus documentés et l'engagement en faveur de l'amélioration continue

- IATF 16949 : Norme spécifique à l'automobile axée sur la prévention des défauts, la réduction des variations et l'élimination des gaspillages dans les chaînes d'approvisionnement — obligatoire pour la plupart des fournisseurs de constructeurs

- AS9100 : Norme aérospatiale mettant l'accent sur la gestion de configuration, l'évaluation des risques et la sécurité des produits pour les composants aptes au vol

- ISO 13485 : Norme de fabrication de dispositifs médicaux traitant la conformité réglementaire et les contrôles de conception

La distinction est très importante. La certification automobile (IATF 16949) met l'accent sur une cohérence extrêmement élevée à haut volume, où les améliorations de processus et les économies de temps/coût sont cruciales. La certification aérospatiale (AS9100) se concentre principalement sur la fabrication de pièces aptes au vol, avec les contrôles nécessaires pour atteindre cet objectif. Les deux exigent des audits rigoureux et une conformité continue, et ne constituent pas des réalisations ponctuelles.

Pour les applications automobiles spécifiquement, des fabricants comme Technologie métallique de Shaoyi (Ningbo) démontrer comment la certification IATF 16949 s'associe à des capacités pratiques telles qu'une prototypage rapide en 5 jours et un soutien complet en matière de conception pour la fabrication (DFM) afin d'accélérer la performance de la chaîne d'approvisionnement pour les composants de châssis, de suspension et les composants structurels.

Évaluation des capacités de production et des délais de livraison

Tous les ateliers de fabrication ne proposent pas des capacités équivalentes — et les opérations externalisées créent des lacunes qui affectent votre calendrier et la cohérence de la qualité. Lorsqu'un fabricant effectue la découpe métallique en interne mais sous-traite l'usinage, la finition ou l'assemblage, vous faites face à des retards potentiels, des ruptures de communication et des normes de qualité inconstantes.

Les installations complètes et intégrées rationalisent l'ensemble de votre projet au sein d'un seul site. Selon les analystes du secteur de la fabrication, les principales capacités à vérifier incluent :

- Découpe laser, découpe plasma ou découpe par jet d'eau

- Usinage CNC et tournage

- Formage de précision et pliage au presse-plie

- Soudage TIG/MIG et soudage robotisé

- Revêtement par poudre, anodisation ou autres options de finition

- Soutien à l'assemblage et aux tests

Les équipements modernes et l'automatisation garantissent la reproductibilité, l'efficacité et la capacité d'adaptation à l'échelle. Interrogez les partenaires potentiels sur l'âge de leurs machines, leurs plannings de maintenance et leur capacité de secours. Un fabricant utilisant des équipements anciens fonctionnant près de leur capacité maximale présente un risque au niveau du planning, risque que évitent les opérations plus récentes et automatisées.

Support technique et conception

La réussite dans la fabrication précise de métaux ne commence pas à la machine — elle commence par une collaboration en ingénierie. Les meilleurs fabricants examinent vos plans, fichiers CAO, tolérances et exigences fonctionnelles avant de soumettre un devis, identifiant ainsi les difficultés potentielles de fabrication tant que les solutions restent peu coûteuses.

Le soutien à la conception pour la fabrication (DFM) s'avère particulièrement précieux. Des ingénieurs expérimentés identifient des opportunités pour affiner les conceptions afin de produire de manière rentable sans compromettre la performance. Cela peut signifier la suggestion de séquences de pliage alternatives réduisant la manipulation, la recommandation de modifications d'épaisseur de matériau améliorant l'aptitude au formage, ou encore l'identification de tolérances plus strictes que nécessaire pour votre application.

Lors de l'évaluation de partenaires, demandez-leur s'ils proposent :

- Support CAD/CAM et compatibilité des fichiers

- Essais et validation de prototypes

- Consultation technique pendant la phase de conception

- Recommandations d'optimisation des matériaux et de la conception

Les fabricants offrant des délais rapides pour les devis—certains répondent en moins de 12 heures—démontrent une capacité technique à examiner rapidement les projets. Cette réactivité est essentielle lorsque vous comparez différentes options ou faites face à des calendriers de développement serrés.

Expérience et connaissances du secteur

Des années d'expérience en affaires se traduisent par une connaissance approfondie des matériaux, des processus perfectionnés et la capacité d'anticiper les problèmes avant qu'ils ne deviennent coûteux. Les fabricants expérimentés comprennent comment différents métaux — aluminium, acier inoxydable, acier au carbone, alliages spéciaux — se comportent lors des opérations de découpe, de formage et de soudage.

Avant de choisir un partenaire, renseignez-vous :

- Depuis combien de temps fabriquent-ils des pièces métalliques complexes ?

- Ont-ils une expérience documentée dans votre secteur ou pour des applications similaires ?

- Peuvent-ils fournir des études de cas, des exemples ou des références clients ?

L'expérience spécifique à un secteur est particulièrement importante pour les industries réglementées. Un fabricant expérimenté dans la fabrication d'acier de précision pour des applications de construction à Roanoke, en Virginie, pourrait ne pas disposer des systèmes de documentation requis pour la fabrication de dispositifs médicaux. À l'inverse, des opérations axées sur l'aérospatiale pourraient surdimensionner les solutions pour des applications où des approches plus simples suffiraient.

Évolutivité et normes de communication

Votre partenaire idéal prend en charge à la fois les besoins actuels de prototype et les volumes futurs de production sans compromettre la qualité. Évaluez si les fabricants peuvent passer d'un seul prototype à des séries complètes de production, et si leurs systèmes de qualité maintiennent une cohérence malgré les variations de volume.

Une communication transparente évite les surprises coûteuses. Les fabricants fiables fournissent des délais clairs, des mises à jour proactives sur l'avancement du projet et des attentes réalistes dès le départ. Renseignez-vous sur leurs protocoles de communication : aurez-vous un interlocuteur dédié pour le projet ? À quelle fréquence recevrez-vous des mises à jour sur l'état d'avancement ? Quel est leur processus pour gérer les modifications de conception ou les problèmes imprévus ?

| Critères d'évaluation | À quoi s'attendre | Pourquoi cela compte |

|---|---|---|

| Certifications de qualité | Norme de base ISO 9001 ; IATF 16949 pour l'automobile ; AS9100 pour l'aérospatiale ; ISO 13485 pour le médical | Les certifications attestent de systèmes qualité documentés et d'une conformité spécifique au secteur d'activité, souvent obligatoires pour la qualification des fournisseurs |

| Capacités internes | Des services complets intégrés, de la découpe à la finition et à l'assemblage | Réduit les délais, améliore la communication et garantit des normes de qualité constantes tout au long de la production |

| Soutien technique | Consultation DFM, capacités CAD/CAM, tests de prototypes, recommandations de matériaux | Une collaboration précoce en ingénierie permet d'identifier les problèmes lorsque les solutions restent peu coûteuses ; optimise les conceptions pour la fabricabilité |

| Expérience dans l'industrie | Projets documentés dans votre secteur ; compréhension des normes et matériaux spécifiques à l'industrie | Des fabricants expérimentés anticipent les difficultés, comprennent les exigences réglementaires et proposent des solutions adaptées |

| Extensibilité de la production | Capacité à produire aussi bien des prototypes que des séries de production ; équipements modernes avec capacité de secours | Garantit que votre fournisseur peut évoluer avec vos besoins sans dégradation de la qualité ni allongement excessif des délais |

| Performance des délais de livraison | Prototypage rapide (5 jours ou moins) ; délais rapides pour les devis (12 à 24 heures) ; planning de production réaliste | Avantages en termes de rapidité sur le marché ; des partenaires réactifs s'adaptent aux exigences changeantes sans perturber le calendrier |

| Qualité de la communication | Contacts dédiés au projet ; mises à jour proactives ; procédures de remontée claires | Une communication transparente évite les surprises et maintient l'alignement des projets, de la conception à la livraison |

N'oubliez pas : choisir un fabricant n'est pas seulement une décision d'achat, c'est un investissement à long terme dans la performance et la fiabilité de votre produit. Le bon partenaire apporte une expertise technique, des technologies avancées, des systèmes qualité certifiés et une communication collaborative qui ajoutent de la valeur bien au-delà du simple métal.

Comprendre les critères d'évaluation vous donne le cadre nécessaire pour la sélection des fournisseurs, mais connaître précisément les exigences de chaque certification — et pourquoi certains secteurs les imposent — vous permet de poser les bonnes questions lors de l'évaluation des vendeurs.

Certifications qualité et normes industrielles

Vous avez appris comment évaluer des partenaires de fabrication potentiels, mais c'est précisément là que beaucoup d'acheteurs butent : comprendre ce que signifient réellement ces logos de certification. Un certificat ISO 9001 affiché sur le mur d'une usine ne vous indique pas la même chose qu'une certification IATF 16949 ou AS9100. Connaître la différence vous permet de poser des questions plus pertinentes et d'éviter les fournisseurs dont les qualifications ne correspondent pas à vos besoins.

Considérez les certifications comme une preuve documentée qu'une entreprise de fabrication de précision de pièces métalliques dispose de systèmes, de processus et de contrôles spécifiques. Selon des experts en certification industrielle, les certifications qualité témoignent d'un engagement envers le client et envers leur profession, permettant de produire des composants haut de gamme tout en offrant aux acheteurs une garantie supplémentaire que les produits fabriqués répondent à toutes leurs exigences.

Voici le paysage des certifications que vous devez comprendre :

- ISO 9001 : Ligne directrice universelle de gestion de la qualité applicable à tous les secteurs d'activité

- IATF 16949 : Norme spécifique à l'industrie automobile, basée sur l'ISO 9001 avec des exigences pour la chaîne d'approvisionnement

- AS9100 : Certification aérospatiale mettant l'accent sur la sécurité, la gestion de la configuration et la traçabilité

- ISO 13485 : Norme de fabrication de dispositifs médicaux axée sur la conformité réglementaire et la sécurité des patients

- ISO 14001 : Systèmes de management environnemental pour des opérations durables

Comprendre l'IATF 16949 pour les applications automobiles

Pourquoi l'industrie automobile exige-t-elle sa propre certification en plus de l'ISO 9001 générale ? Parce que les chaînes d'approvisionnement automobiles fonctionnent à des volumes et des niveaux de cohérence qui nécessitent des contrôles spécialisés. L'IATF 16949 a été élaborée par l'International Automotive Task Force spécifiquement pour répondre à ces exigences uniques.

Selon des spécialistes des certifications industrielles , cette norme mondiale de management de la qualité est spécialement adaptée au secteur automobile, s'appuyant sur l'ISO 9001 et englobant des exigences supplémentaires en matière de conception des produits, de processus de production, d'amélioration et de normes spécifiques aux clients.

Que requiert réellement la certification IATF 16949 ? Les fabricants doivent démontrer :

- Des systèmes de prévention des défauts capables de détecter les problèmes avant qu'ils n'atteignent les lignes d'assemblage

- Des programmes de réduction des variations visant à minimiser les écarts dimensionnels entre les différentes séries de production

- Des initiatives d'élimination des gaspillages favorisant une amélioration continue des coûts

- Le respect des exigences spécifiques des clients, conformément aux spécifications des principaux équipementiers (OEM)

- La mise en œuvre de la planification avancée de la qualité des produits (APQP)

- La capacité à produire la documentation du processus d'approbation des pièces de production (PPAP)

Pour les acheteurs, la certification IATF 16949 indique qu'un fabricant comprend les exigences de la production en grand volume, où chaque dixième de pourcent de réduction des défauts se traduit par des milliers de pannes évitées. Les principaux équipementiers automobiles — Ford, GM, Toyota, Volkswagen — exigent généralement cette certification comme seuil minimal de qualification des fournisseurs.

Exigences de certification pour l'aérospatiale et les dispositifs médicaux

Les applications aérospatiales et médicales partagent une caractéristique critique : une défaillance d'un composant peut coûter des vies. Cette réalité rend les exigences de certification bien plus rigoureuses que les normes générales de fabrication.

AS9100 pour l'aérospatial

La certification AS9100 est spécifique au secteur aérospatial et aux pièces d'aéronefs. Selon les organismes certificateurs, cette certification signifie essentiellement que les pièces répondent aux exigences de sécurité, de qualité et aux hautes normes imposées par l'industrie aéronautique.

Qu'est-ce qui distingue l'AS9100 des normes qualité générales ? La certification aérospatiale ajoute des exigences en matière de :

- Gestion de la configuration assurant le suivi et le contrôle de chaque version de composant

- Protocoles d'évaluation des risques identifiant les modes de défaillance potentiels avant la production

- Vérification de la sécurité du produit à plusieurs étapes de production

- Traçabilité complète depuis la matière première jusqu'au composant fini

- Documentation d'inspection du premier article (FAI) pour les nouvelles pièces

- Contrôles spéciaux de processus pour des opérations telles que le traitement thermique et le soudage

Cette spécificité existe en raison du haut niveau de technicité requis pour la sécurité et la conformité dans l'aviation. Un fabricant ayant obtenu la certification AS9100 a démontré des capacités que les ateliers de métallurgie générale ne possèdent tout simplement pas.

ISO 13485 pour les dispositifs médicaux

La fabrication de dispositifs médicaux fonctionne selon des exigences tout aussi rigoureuses, mais clairement différentes. L'ISO 13485 garantit que tous les dispositifs médicaux sont conçus et fabriqués en tenant compte de la sécurité, les inspections rigoureuses constituant une partie importante de la certification.

Cette certification traite spécifiquement des exigences uniques du secteur médical, en privilégiant des composants de haute qualité. La sécurité et le bien-être des patients étant primordiaux, l'ISO 13485 est essentielle pour réduire les risques et sauvegarder des vies. Les exigences clés comprennent :

- Des contrôles de conception documentant la manière dont les dispositifs répondent aux exigences d'utilisation prévue

- Validation du processus prouvant que les méthodes de fabrication produisent des résultats cohérents

- Vérification de la stérilité et de la biocompatibilité pour les composants en contact avec le patient

- Dossiers d'historique complet du dispositif permettant le suivi spécifique par lot

- Systèmes de gestion des réclamations et de déclaration des événements indésirables

- Programmes de qualification des fournisseurs pour les sources de matériaux critiques

ISO 9001 : La base sur laquelle tout repose

Avant de comprendre les certifications spécialisées, reconnaissez qu'ISO 9001 sert de référence. Selon Des experts en certification ISO , l'ISO 9001 est considérée comme la forme de certification de fabrication la plus universelle, applicable à tous les secteurs et toutes les tailles d'entreprises.

Cette certification fondamentale établit les exigences préalables à un système de management de la qualité solide. En obtenant cette certification, une organisation atteste que ses produits ou services répondent aux attentes des clients et aux obligations réglementaires. Les éléments clés de l'ISO 9001 incluent :

- Système de management de la qualité documenté avec des processus définis

- Engagement de la direction à l'égard des objectifs qualité

- Orientation client tout au long des opérations

- Mécanismes d'amélioration continue

- Prise de décision fondée sur des preuves

- Programmes d'audit interne vérifiant la conformité

Pour la fabrication précise de pièces métalliques, la certification ISO 9001 indique une conscience de base de la qualité, mais elle est souvent insuffisante pour les industries réglementées. Considérez-la comme un billet d'entrée : nécessaire, mais pas suffisant pour les applications aérospatiales, automobiles ou médicales.

Certifications environnementales et de sécurité

Au-delà du management de la qualité, les fabricants responsables recherchent de plus en plus des certifications environnementales et de sécurité qui démontrent une excellence opérationnelle.

ISO 14001 porte sur les systèmes de management environnemental, offrant aux organisations un cadre structuré pour assumer leurs responsabilités environnementales. Selon des spécialistes en certification, l'objectif principal de cette norme est de réduire les actions environnementales négatives, notamment les émissions atmosphériques, la gestion des déchets et l'utilisation des ressources.

ISO 45001 concerne la santé et la sécurité au travail—particulièrement pertinente dans le domaine de la fabrication métallique où des processus dangereux exigent une gestion systématique des risques. Cette certification aide les organisations à mettre en place des approches pour gérer les risques liés à la santé et à la sécurité, protégeant ainsi les travailleurs tout en améliorant l'efficacité opérationnelle.

Pour les acheteurs, ces certifications indiquent que les fabricants s'engagent en faveur d'opérations durables et du bien-être des travailleurs—des facteurs de plus en plus importants pour la qualification de la chaîne d'approvisionnement et les initiatives de responsabilité sociale des entreprises.

Ce que signifient les certifications pour votre décision d'achat

Comment devez-vous appliquer ces connaissances en matière de certification lors de l'évaluation des fournisseurs ? Associez les exigences de certification à votre application :

| Votre secteur d'activité | Certifications requises | Pourquoi cela compte |

|---|---|---|

| Équipementier automobile ou de premier rang | IATF 16949 (obligatoire), ISO 14001 (souvent requise) | La plupart des constructeurs automobiles n'acceptent pas de fournisseurs sans certification spécifique au secteur automobile |

| Aérospatial commercial | AS9100 (obligatoire), Nadcap pour les procédés spéciaux | La conformité FAA/EASA exige des systèmes qualité documentés |

| Appareils médicaux | ISO 13485 (obligatoire), enregistrement FDA | Le dépôt réglementaire exige une fabrication certifiée |

| Industrie générale | ISO 9001 (recommandé) | Démontre un engagement de base en matière de qualité sans exiger de spécificités sectorielles |

| Défense/Gouvernement | Certification AS9100 ou enregistrement ITAR selon l'application | Les marchés publics exigent souvent des certifications spécifiques |

À retenir : les certifications exigent une conformité continue, et ne constituent pas une simple réalisation ponctuelle. Interrogez les fournisseurs potentiels sur les dates de leur dernier audit, les non-conformités identifiées et les actions correctives mises en œuvre. Le maintien actif d'une certification témoigne d'un engagement réel, au-delà de simples documents.

Comprendre les exigences en matière de certification vous permet de choisir des fournisseurs éclairés — mais transformer cette connaissance en action implique de collaborer avec des fabricants dont les capacités répondent précisément à vos besoins spécifiques.

Premiers pas en fabrication précise de métaux

Vous avez désormais découvert les connaissances approfondies qui distinguent les acheteurs avertis de ceux qui tirent des leçons coûteuses de l'essai et de l'erreur. Que vous approvisionniez des composants pour une application aéronautique critique, que vous évaluiez des fournisseurs automobiles ou que vous envisagiez une carrière dans la fabrication avancée, les principes fondamentaux restent identiques : la fabrication précise de métaux exige des compétences spécialisées, des systèmes qualité documentés et des partenariats collaboratifs allant bien au-delà d'un simple achat transactionnel.

Voici ce que comprennent les professionnels les plus performants en approvisionnement et les chercheurs d'emploi avisés : le partenaire en fabrication que vous choisissez — ou l'employeur auquel vous vous joignez — façonne les résultats pendant de nombreuses années à venir. Un fabricant qui ne possède pas les certifications adéquates, une expertise technique suffisante ou une rigueur en communication crée des problèmes qui s'accumulent avec le temps. À l'inverse, le bon partenariat accélère les délais de développement, réduit les coûts totaux et fournit des composants fonctionnant exactement comme prévu.

La véritable valeur de la collaboration avec des fabricants expérimentés de pièces métalliques de précision ne réside pas dans le métal qu’ils découpent, mais dans l’expertise technique, les systèmes qualité et la résolution collaborative de problèmes qu’ils apportent tout au long du cycle de vie de votre projet.

Passer à l'étape suivante de votre parcours de fabrication

Prêt à appliquer ce que vous avez appris ? Votre prochaine étape dépend du fait que vous achetiez des composants ou que vous construisiez une carrière.

Pour les acheteurs B2B et les ingénieurs :

- Définissez vos exigences en matière de tolérances avant de demander des devis — le coût de la fabrication de précision varie considérablement selon les spécifications dimensionnelles

- Vérifiez que les certifications correspondent à votre secteur d'activité : IATF 16949 pour l'automobile, AS9100 pour l'aérospatiale, ISO 13485 pour les dispositifs médicaux

- Évaluez les capacités internes afin de minimiser la complexité de la chaîne d'approvisionnement et les failles de communication

- Demandez une consultation DFM dès le départ — la collaboration technique permet d’éviter des redesigns coûteux ultérieurement

- Évaluez la capacité de passage à l’échelle, depuis les quantités de prototypes jusqu’aux volumes de production

- Confirmer les délais impartis et les protocoles de communication avant de s'engager

Pour les chercheurs d'emploi :

- Explorer des programmes d'apprentissage structurés offrant 4 000 heures de formation en milieu de travail accompagnées d'enseignements théoriques

- Cibler les employeurs partenaires d'organismes d'apprentissage enregistrés pour bénéficier d'une aide au paiement des frais de scolarité et d'une progression salariale

- Développer des compétences fondamentales en lecture de plans, en mesurage de précision et en opérations CNC

- Poursuivre une certification de niveau qualifié afin d'accéder à des postes avancés tels que tourneur-fraiseur, contrôleur qualité ou superviseur

- Envisager des certifications spécialisées adaptées aux secteurs à forte demande comme l'aérospatiale ou la fabrication médicale

Entrer en contact avec le fabricant de précision adapté

Pour les entreprises à la recherche de services de fabrication de précision, le cadre d'évaluation que vous avez appris s'applique immédiatement. Commencez par identifier des fabricants dont les certifications, capacités et expérience industrielle correspondent à vos besoins spécifiques. Demandez des devis détaillés incluant une revue technique : les fabricants qui établissent un devis sans comprendre vos plans risquent fort de réserver des mauvaises surprises par la suite.

Les fabricants modernes se distinguent par leur réactivité et leur soutien complet. Recherchez des partenaires proposant des capacités de prototypage rapide permettant d'accélérer les cycles de développement : certains fabricants livrent des prototypes fonctionnels en moins de cinq jours, ce qui permet des itérations de conception plus rapides. Les délais de réponse aux demandes de devis sont tout aussi importants : des fabricants comme Technologie métallique de Shaoyi (Ningbo) proposent des réponses aux devis en 12 heures accompagnées d'un support DFM complet, démontrant ainsi la capacité technique et l'orientation client qui distinguent les fournisseurs haut de gamme des opérateurs basés sur le volume.

Pour les applications automobiles spécifiquement, privilégiez les fabricants certifiés IATF 16949 disposant d'une expérience documentée dans les composants de châssis, de suspension et structurels. La combinaison de systèmes qualité certifiés, de capacités de prototypage rapide et d'une capacité de production automatisée en série positionne votre chaîne d'approvisionnement à la fois pour l'agilité en développement et pour une production à grande échelle.

Que vous lanciez un nouveau produit, optimisiez une chaîne d'approvisionnement existante ou construisiez une carrière dans la fabrication avancée, la fabrication précise de pièces métalliques offre des opportunités à ceux qui investissent dans la compréhension de ses exigences. Les secrets révélés dans ce guide — principes fondamentaux des tolérances, capacités des procédés, sélection des matériaux, exigences de certification et critères d'évaluation — vous permettent de prendre des décisions qui mènent au succès, plutôt que d'apprendre par des erreurs coûteuses.

Votre prochaine étape ? Appliquez ces connaissances. Évaluez vos fournisseurs actuels selon les critères décrits ici. Explorez des programmes d'apprentissage si le développement professionnel est votre objectif. Et n'oubliez pas : dans la fabrication de précision, les partenaires qui comprennent vos exigences avant le début de la production sont ceux qui livrent des résultats dépassant les attentes.

Questions fréquentes sur les fabricants de métaux de précision

1. Qu'est-ce que la fabrication de métaux de précision ?

La fabrication de métaux de précision est une approche spécialisée de la fabrication industrielle qui atteint des tolérances dimensionnelles comprises entre ±0,001 et ±0,010 pouce à l'aide d'équipements CNC avancés, de systèmes rigoureux de contrôle qualité et d'une cohérence conçue. Contrairement à la fabrication standard, dont les tolérances sont de ±0,030 pouce ou plus, la fabrication de précision produit des composants pour lesquels des écarts microscopiques déterminent la réussite du produit — essentielle dans les applications aérospatiale, médicale et automobile nécessitant des spécifications exactes.

2. Quel est le coût horaire de la fabrication métallique ?

Les coûts de fabrication métallique varient généralement entre 70 et 130 $ par heure pour des soudeurs et fabricants locaux réalisant des travaux sur mesure en tôle. Toutefois, la fabrication métallique de précision exige souvent des tarifs plus élevés en raison de l'équipement spécialisé, de tolérances plus strictes et des exigences de certification qualité. Des facteurs comme la certification IATF 16949 ou AS9100, la complexité des matériaux et les spécifications de tolérance influencent fortement le prix final au-delà des taux horaires standards.

3. Quelles certifications les fabricants de pièces métalliques de précision doivent-ils posséder ?

Les certifications requises dépendent de votre secteur d'activité : IATF 16949 pour les applications automobiles, AS9100 pour les composants aérospatiaux et ISO 13485 pour les dispositifs médicaux. L'ISO 9001 constitue la norme de base en matière de management de la qualité. Ces certifications attestent de systèmes qualité documentés, et non pas seulement d'une réalisation ponctuelle : recherchez des dates récentes d'audit et une conformité continue lors de l'évaluation de partenaires potentiels en fabrication.

4. Quels matériaux les fabricants de pièces métalliques de précision utilisent-ils couramment ?

Les fabricants de précision travaillent couramment l'acier inoxydable (qualités 304/316), les alliages d'aluminium (6061/7075), l'acier au carbone, l'acier laminé à froid, le cuivre, le laiton et le titane. Le choix du matériau dépend des exigences de l'application, notamment la résistance à la traction, la résistance à la corrosion, la conductivité et la capacité d'atteindre les tolérances requises. Chaque matériau se comporte différemment lors du découpage, du formage et du soudage : des fabricants expérimentés orientent le choix en fonction de vos besoins spécifiques en matière de performance.

5. Comment évaluer et choisir un fabricant de précision en tôlerie ?

Évaluez les fabricants selon cinq facteurs essentiels : les certifications qualité correspondant à votre secteur, les capacités internes allant de la découpe à la finition, le soutien technique et en conception pour la fabrication (DFM), l'expérience sectorielle documentée, ainsi que l'extensibilité et des protocoles de communication clairs. Demandez des devis détaillés incluant une revue technique, vérifiez la validité des certifications via les dates récentes d'audit, et évaluez la performance en matière de délais de livraison — certains fabricants haut de gamme proposent une prototypage rapide en 5 jours et des devis sous 12 heures.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —