Niveaux de production PPAP cartographiés : quoi soumettre, quand et pourquoi

Démystifier la production PPAP pour les fabricants

Qu'est-ce que le PPAP et pourquoi est-il important dans la fabrication

Lorsque vous achetez des composants automobiles ou industriels, vous entendez souvent parler de « production PPAP ». Mais que signifie PPAP, et pourquoi est-ce si crucial ? PPAP signifie « Processus d'approbation des pièces de production », une méthode structurée utilisée pour confirmer que le produit ainsi que le processus de fabrication sont capables de répondre de manière fiable aux exigences du client. Ce processus est largement adopté dans le secteur automobile et de plus en plus dans l'aérospatiale, l'électronique et d'autres industries à hautes spécifications.

Imaginez lancer une nouvelle pièce pour découvrir, une fois la production commencée, qu'elle ne répond pas aux besoins de votre client. Cela semble complexe et risqué ? C'est précisément ce type de scénario que le processus PPAP est conçu pour éviter. Le processus d'approbation de pièces pour la production (PPAP) formalise la manière dont les fournisseurs démontrent — au moyen d'un ensemble de documents — que leurs pièces et leurs processus sont prêts pour une production en série.

Signification du PPAP par rapport aux contrôles qualité courants

Il est facile de confondre le PPAP avec des inspections ou des contrôles qualité routiniers, mais il existe une grande différence. Alors que les contrôles qualité courants visent à détecter les défauts dans des lots individuels, le processus PPAP a pour objectif de démontrer dès le départ que l'ensemble du système — conception, matériaux, fabrication et tests — peut produire de manière constante des pièces conformes dans le temps. En d'autres termes, le PPAP n'est pas simplement une liste de vérification ; c'est un ensemble complet de preuves examiné et approuvé conjointement par le fournisseur et le client, aboutissant au certificat de soumission de pièce (PSW).

- Confirme la préparation de la conception et du processus avant la production en série (SOP)

- Aligne les attentes du fournisseur et du client sur les exigences et la qualité

- Réduit le risque de rappels coûteux, de retravaux et de retards de lancement

- Assure la traçabilité des documents et une communication claire

- Soutient l'approbation du fournisseur et la gestion continue de la relation

Le PPAP valide à la fois le produit et le processus de fabrication, garantissant la préparation à la production en série conformément à la norme AIAG PPAP-4.

Comment la production PPAP s'intègre dans l'approbation des fournisseurs

La production PPAP est déclenchée dans plusieurs scénarios : le lancement d'une nouvelle pièce, une modification technique, un changement de fournisseur, ou même lorsqu'un client en fait la demande pendant le cycle de vie d'un produit [Capvidia] le processus est collaboratif : les fournisseurs assemblent le dossier PPAP et les clients (souvent des OEM ou des équipementiers de niveau 1) l'examinent et l'approuvent avant le début de la production à grande échelle.

Contrairement aux inspections courantes, le PPAP n'est pas une activité ponctuelle. Il s'agit d'un ensemble de documents vivant qui doit être mis à jour à chaque modification du composant ou du processus. L'objectif ultime ? Garantir que chaque pièce livrée répondra à toutes les exigences techniques, de qualité et de sécurité dès le départ.

Objectifs et résultats clés du PPAP

- Fournir une preuve documentée que les pièces respectent les spécifications du client

- Démontrer la capacité et la maîtrise du processus

- Permettre des lancements de produits fluides et maîtrisés

- Faciliter l'alignement et la confiance entre fournisseur et client

En comprenant ce que signifie le PPAP dans le domaine de la fabrication et comment fonctionne le processus d'approbation des pièces en production (PPAP), vous pouvez mieux aligner vos équipes, vous préparer aux audits clients et éviter des erreurs coûteuses. N'oubliez pas que le PPAP est votre feuille de route vers la préparation au lancement et vers le succès durable en tant que fournisseur.

Relier l'APQP au PPAP et clarifier les différences avec l'FAI

Relation entre APQP et PPAP expliquée

Lorsque vous entendez parler de planification de la qualité dans le monde automobile ou industriel, vous remarquerez que deux acronymes reviennent sans cesse : APQP et PPAP. Mais quelle est la vraie différence — et pourquoi cela a-t-il de l'importance pour votre prochain projet ?

Décortiquons cela. APQP signifie Planification avancée de la qualité produit . Pensez à l' aPQP comme à la feuille de route pour le développement d'un nouveau produit, garantissant que chaque détail de conception et de fabrication est planifié, validé et maîtrisé. Il s'agit d'un effort collaboratif, impliquant des experts en ingénierie, en fabrication, en qualité et dans la chaîne logistique, travaillant ensemble pour prévenir les problèmes avant qu'ils ne surviennent [InspectionXpert] .

PPAP, ou Processus d'approbation des pièces de production , est un jalon clé à l'intérieur de l'APQP. C'est le dossier justificatif que vous soumettez à votre client à la fin du cycle de planification — la preuve que votre équipe est capable de produire de manière constante des pièces conformes à toutes les exigences. Autrement dit, l'APQP est le parcours, et le PPAP est le point de contrôle qui confirme que vous êtes prêt pour la production.

| Process | Objectif | Timing | Sortie | Propriétaire |

|---|---|---|---|---|

| APQP | Planifier et contrôler le développement produit et processus | Commencer le lancement (phases 1–5) | AMDEC conception, AMDEC processus, Plan de contrôle, Schéma du processus, MSA, Études de capabilité, résultats de validation | Équipe pluridisciplinaire (Ingénierie, Qualité, Production, Achats) |

| PPAP | Démontrer la préparation du processus et du produit pour la production | Fin de l'APQP (Phase 4) | Dossier de soumission PPAP (incluant AMDEC DF, AMDEC PF, Plan de contrôle, PSW, preuves de capabilité) | Fournisseur (soumis au client pour approbation) |

| FAI | Vérifier la conformité du premier lot de production | Avant ou pendant la production initiale | Rapport d'inspection FAI (vérifications dimensionnelles, matériaux et procédés sur le premier exemplaire) | Fournisseur ou fabricant (souvent pour examen interne ou par le client) |

PPAP contre FAI : quelles sont les différences et ce qui reste identique

Il est facile de confondre le PPAP avec l'inspection du premier article (FAI), mais ils ont des rôles différents. Le FAI est comme une photographie : il vérifie que la toute première réalisation d'une pièce correspond aux plans et aux spécifications. Cela est particulièrement courant dans le secteur aérospatial, mais apparaît également dans l'automobile pour les pièces nouvelles ou modifiées de manière significative. Le FAI est généralement une inspection détaillée ponctuelle portant sur une pièce ou un lot avant le début de la production de série.

Le PPAP, en revanche, est un ensemble complet qui inclut non seulement les résultats dimensionnels (parfois à l'aide de données FAI), mais aussi des études de capabilité du processus, des certificats de matériaux et des plans de contrôle. Il s'agit de prouver que l'ensemble de votre processus — et pas seulement une pièce — peut fournir régulièrement une qualité constante dans le temps. Certains équipementiers peuvent demander les données FAI dans le cadre des preuves du PPAP, mais le PPAP va toujours plus loin, exigeant une validation continue et des mises à jour de la documentation en cas de modifications.

Planification avancée de la qualité produit en action

Alors, comment APQP et PPAP fonctionnent-ils ensemble dans le monde réel ? Imaginez que vous lancez un nouveau composant automobile. Pendant l'APQP, votre équipe élabore tous les documents fondamentaux — AMDEC conception, AMDEC processus, diagramme de flux du processus, plan de contrôle, analyse des systèmes de mesure (MSA) et études de capabilité. Ces livrables ne sont pas seulement des documents administratifs ; ils constituent la colonne vertébrale de votre système qualité et alimentent directement votre soumission PPAP.

- L'APQP garantit que le processus est robuste et que les risques sont maîtrisés avant la production.

- Le PPAP est le point de contrôle formel — l'assurance donnée par votre client que tout est prêt pour le lancement.

- L'analyse dimensionnelle initiale (FAI) est un outil d'appui, fournissant des preuves détaillées pour une réalisation unique, mais ne remplace pas la validation systémique continue exigée par le PPAP.

L'APQP et le PPAP sont les deux faces d'une même pièce : l'APQP représente la planification et la discipline du processus, tandis que le PPAP confirme que cette discipline aboutit à des pièces conformes prêtes pour la production.

En comprenant la différence entre aPQP vs PPAP et comment FAI s'inscrit dans ce processus, vous serez mieux préparé à répondre aux attentes des clients, négocier les exigences et garantir un lancement sans accroc. Prêt à approfondir le sujet ? Ensuite, nous détaillerons les niveaux PPAP spécifiques et les exigences documentaires afin que vous puissiez choisir la bonne approche pour votre prochaine soumission.

Niveaux PPAP et correspondance des documents rendus utilisables

Comprendre les niveaux PPAP et les déclencheurs de soumission

Vous êtes-vous déjà demandé pourquoi votre client demande un niveau PPAP spécifique, ou ce que ces niveaux signifient réellement pour votre projet ? La réponse réside dans l'équilibre entre risque, complexité et confiance. Le processus PPAP utilise cinq niveaux de soumission pour définir précisément quelles preuves et ppap requis vous devez fournir pour l'approbation de la pièce. Ces niveaux ne sont pas simplement de la bureaucratie : ils assurent un contrôle adapté à chaque pièce, des fixations simples aux composants critiques pour la sécurité.

Les déclencheurs de soumission incluent le lancement de nouvelles pièces, des modifications techniques, des changements de fournisseur ou des demandes clients. Le niveau PPAP sélectionné détermine la portée et la profondeur de la documentation que vous devrez soumettre. Examinons chaque niveau et son utilisation typique.

Niveaux PPAP 1–5 : Ce qu'il faut soumettre et quand

- Niveau 1 PPAP : Seul le PSW (Part Submission Warrant) est soumis. Utilisé pour les pièces standard de catalogue ou à faible risque, ou lorsque le fournisseur a fait ses preuves. Rapide et simple, mais rarement utilisé pour des composants complexes [Six Sigma Development Solutions] .

- Ppap niveau 2 : PSW accompagné d'échantillons limités et de données complémentaires (comme des résultats dimensionnels ou matériaux de base). Choisi pour des pièces modérément complexes ou lorsque le client exige plus d'assurance que pour le niveau 1, sans toutefois demander le dossier complet.

- Level 3 ppap : PSW, échantillons du produit et ensemble complet des données justificatives. C'est le niveau de soumission le plus courant — on peut le considérer comme la référence en matière de niveau PPAP 3 soumissions. Les clients s'attendent ici à une transparence totale et à des preuves solides.

- Ppap niveau 4 : PSW plus tout ce que le client demande. Ce niveau est entièrement personnalisé, souvent utilisé pour des pièces ayant des exigences réglementaires ou opérationnelles uniques.

- PPAP niveau 5 : PSW, échantillons et toutes les données d'accompagnement doivent être disponibles pour examen sur votre site de production. Le client peut effectuer un audit sur place afin de vérifier directement l'ensemble des éléments — réservé aux pièces à haut risque ou critiques.

PPAP niveau 3 : lorsque les clients s'attendent à une preuve complète

Pourquoi? level 3 ppap si important ? Pour la plupart des applications automobiles et à haute fiabilité, le niveau 3 est le niveau par défaut, sauf dérogation explicite du client. Cette approche garantit que chaque aspect de votre processus et de votre produit est documenté, traçable et soumis à révision. En cas de doute, partez du principe que les exigences du niveau 3 s'appliquent, et vérifiez auprès de votre client toute exception. Cette démarche permet d'éviter des retravaux ou des resoumissions coûteux ultérieurement.

Confirmez toujours les exigences spécifiques du client avant de finaliser votre niveau PPAP — certains clients peuvent modifier ce niveau en fonction du risque, de l'historique ou de besoins particuliers.

Cartographie des documents par niveau, simplifiée

Choisir le bon niveau PPAP n'est qu'une partie du travail. Vous devez également rassembler les documents appropriés pour votre soumission. Utilisez le tableau ci-dessus pour créer votre liste de contrôle, et coordonnez-vous systématiquement avec votre client afin de clarifier toute exigence particulière. Cette approche permet de maintenir votre soumission sur la bonne voie et de respecter les délais de lancement.

Prêt à mettre cela en pratique ? Ensuite, nous vous guiderons à travers un flux de soumission PPAP étape par étape — afin que vous puissiez gérer en toute confiance les rôles, les délais et les attentes du client du début à la fin.

Flux de soumission PPAP de bout en bout et calendrier

Du blocage de la conception à la validation PSW : le processus PPAP étape par étape

Lorsque vous vous préparez au lancement d'un nouveau produit, le processus d'approbation de production peut sembler un dédale de documents, de réunions et de listes de vérification. Mais avec un flux de travail clair, vous maintiendrez votre équipe alignée — et éviterez les surprises de dernière minute qui retardent approbation PPAP voici un guide pratique, étape par étape, des documentation du PPAP et des jalons qui permettent une soumission réussie :

- Recueil des Exigences Clients : Rassemblez toutes les spécifications clients, les plans et les attentes contractuelles. Clarifiez ce qui déclenche le accord de pièce de production —s'agit-il d'une nouvelle pièce, d'un changement de processus ou d'un changement de fournisseur ?

- Planification des Risques : Effectuez des analyses de risques (AMDEP, AMDEC) afin d'identifier les problèmes potentiels de conception et de fabrication avant qu'ils ne deviennent des obstacles.

- Conception du processus : Décrivez le processus de fabrication, créez des diagrammes de flux de processus et élaborez le plan de contrôle pour garantir la qualité à chaque étape.

- Production Préliminaire : Effectuez un pilote ou un premier lot de production pour valider le processus dans des conditions réelles. Prélevez des échantillons pour les tests et les mesures.

- Collecte de preuves : Rassemblez toute la documentation requise — résultats dimensionnels, certificats des matériaux, études MSA, données de capabilité — conformes à la dernière version du design.

- Examen interne : Les équipes pluridisciplinaires (Conception, Production, Qualité) examinent l'ensemble du dossier afin d'identifier les lacunes ou écarts avant soumission au client.

- Soumission au client : Soumettez la documentation PPAP au client, conformément à ses exigences en matière de portail ou de format. Incluez l'attestation de soumission de pièce (PSW) complétée.

- Boucles de rétroaction : Répondez aux questions du client, aux demandes de clarification ou aux corrections requises. Mettez à jour les documents selon les besoins et soumettez-les à nouveau.

- Approvisionnement final du PSW : Obtenez l'approbation formelle du client sur le PSW, confirmant que votre processus et votre produit sont homologués pour la production de série.

Jalons, responsables et livrables

| La première étape | Rôle responsable | Durée Typique |

|---|---|---|

| Recueil des Exigences Clients | Chef de projet, Ingénieur commercial | Court |

| Planification des risques (DFMEA, PFMEA) | Conception, Qualité | Moyenne |

| Conception du processus et plan de maîtrise | Production, Qualité | Moyenne |

| Production Préliminaire | Les produits manufacturés | Moyenne |

| Collecte de preuves | Qualité, Production | Moyenne |

| Examen interne | Équipe pluridisciplinaire | Court |

| Soumission au client | Qualité fournisseur, Chef de projet | Court |

| Boucles de rétroaction | Qualité fournisseur, Chef de projet | Varie |

| Approvisionnement final du PSW | Qualité client | Court |

Ce qu'il faut demander à votre client avant de commencer

Imaginez investir des semaines dans une soumission, pour découvrir ensuite que votre client s'attendait à autre chose le processus d'approbation ou format de données. Évitez les travaux de reprise en clarifiant ces points dès le départ. Voici une liste de vérification à copier-coller pour votre appel ou courriel d'ouverture :

- Quel est le niveau de soumission PPAP requis ? (Niveau 1–5, ou spécifique au client)

- Quel dessin ou modèle fait foi ? (Indiquer la révision/la date)

- Quel système de tolérance et quelles caractéristiques spéciales s'appliquent ?

- Quels sont les critères d'acceptation pour la capabilité du processus (CpK, PpK, etc.) ?

- Quels formats sont acceptables pour les résultats MSA et dimensionnels ?

- Y a-t-il des instructions relatives au portail client ou des modèles de soumission ?

- La soumission partielle ou échelonnée est-elle autorisée ?

- Existe-t-il des exigences spécifiques au client non couvertes par le PPAP AIAG ?

Constitution du dossier PPAP : Ordre et approbation

Maintenant, comment assemblez-vous et acheminez-vous votre documentation du PPAP pour approbation ? Suivez cet ordre typique pour votre dossier de soumission :

- Page de couverture ou index

- Documents de conception (plans, spécifications)

- Documents relatifs aux modifications techniques (le cas échéant)

- DFMEA et PFMEA

- Diagramme de flux de processus

- Plan de contrôle

- Analyse des systèmes de mesure (MSA)

- Résultats dimensionnels

- Résultats des essais de matériaux/performances

- Études de capacité

- Rapport d'approbation esthétique (si nécessaire)

- Preuves de conformité (matériaux, réglementaires, etc.)

- Formulaire de déclaration de pièce complété (PSW)

Chaque document doit être examiné et signé par le responsable du département concerné (Conception, Production, Qualité), le PSW étant signé par le représentant autorisé du fournisseur. Le PSW constitue la déclaration formelle de conformité et est requis pour accord de pièce de production —vérifiez donc soigneusement tous les détails avant soumission [1factory] .

« Un flux de travail PPAP rigoureux, avec des rôles clairs et des jalons séquencés, est la clé d'un processus d'approbation de production fluide. N'attendez pas le hasard pour les approbations ou l'ordre des documents — une clarté dès le départ évite les retards coûteux et les travaux de reprise. »

Avec ce flux de travail, vous serez prêt pour tout audit ou revue client. Ensuite, nous verrons comment présenter vos preuves d'analyse des systèmes de mesure (MSA) et de capabilité afin de résister à l'examen le plus exigeant des clients.

Des preuves MSA et de capabilité qui obtiennent l'approbation

Éléments essentiels de l'AMT pour une confiance dans le PPAP

Lorsque vous préparez un dossier PPAP, vous êtes-vous déjà demandé pourquoi autant d'importance est accordée à l'analyse des systèmes de mesure (MSA) ? Imaginez que votre système de mesure soit légèrement imprécis : soudain, des pièces conformes pourraient être rejetées, ou pire, des pièces non conformes pourraient passer. C'est pourquoi l'analyse MSA est un pilier fondamental de fabrication ppap et un élément ppap obligatoire pour l'assurance qualité.

L'analyse MSA garantit que vos outils et méthodes de mesure sont précis, exacts et fiables. Dans le contexte de qu'est-ce que le ppap en qualité , il s'agit de prouver à votre client que vos données sont dignes de confiance — que vos décisions de maîtrise de processus reposent sur des preuves solides, et non sur des suppositions.

- Méthode de mesure : Décrivez le type de mesure (par exemple, pied à coulisse, MMT, calibre passe / ne passe pas).

- Instruments de mesure et état de calibration : Listez tous les appareils utilisés et confirmez que la calibration est à jour.

- Type d'étude : Précisez s'il s'agit d'une étude de répétabilité et reproductibilité (Gauge R&R), d'une étude d'attributs, de linéarité ou d'évaluation de stabilité.

- Périmètre de l'étude : Indiquez quelles caractéristiques, échantillons et opérateurs ont été inclus.

- Résumé des résultats : Présentez les résultats clés : les systèmes sont-ils capables, et quelle est l'erreur de mesure ?

- Limitations : Signalez toute restriction (par exemple, la variabilité entre opérateurs, les facteurs environnementaux).

- Actions correctives : Décrivez les mesures prises si le système de mesure n'a pas satisfait aux exigences.

Faites toujours référence à l'AIAG PPAP-4 pour les critères d'acceptation formels, et n'incluez des valeurs spécifiques que si elles vous ont été fournies par votre client ou par la norme officielle.

Comment résumer la capabilité sans surpromettre

Résumer la capacité de processus peut sembler équivaloir à marcher sur un fil—promettre trop, et vous risquez une opposition de la part du client ; trop peu, et votre soumission est retardée. L'objectif est de relier clairement chaque caractéristique spéciale à son étude correspondante, en utilisant des données réelles et une logique transparente.

Voici un format de tableau simple pour présenter les résultats de capabilité, qui résiste à l'examen lors d'un audit :

| Caractéristique | Méthode | Description de l'échantillon | Résumé des résultats | Remarques sur la stabilité |

|---|---|---|---|---|

| Diamètre critique | Mesure CMM | 30 pièces, 3 opérateurs | CpK = 1,45, satisfait l'objectif du client | Aucune dérive détectée lors de la course initiale |

| Dureté de surface | Essai Rockwell | 10 échantillons, 2 postes | Tout dans les spécifications ; R&R < 10 % | Stable sur une période de 2 semaines |

Soyez direct concernant les résultats limites. Si la capabilité d'un caractère est proche de la valeur minimale requise, signalez des contrôles provisoires dans votre plan de contrôle et documentez les actions prévues pour l'amélioration future du processus. Cette approche basée sur les risques montre que vous êtes proactif — et que vous ne cachez pas les problèmes.

Présentation de résultats résistants aux audits

La preuve prête pour audit ne se limite pas aux chiffres ; elle repose sur la traçabilité et l'alignement. Assurez-vous que toutes les données dimensionnelles, matérielles et de performance correspondent au même niveau de révision que le dessin ou modèle approuvé. Si vous faites appel à un laboratoire laboratoires documentés (interne ou externe), fournissez son accréditation et le champ d'application de ses prestations dans votre dossier PPAP.

- Croisez chaque étude avec le plan ou la révision de nomenclature correspondante.

- Incluez les certificats d'étalonnage et les accréditations de laboratoire lorsque requis.

- Utilisez un ordre logique des documents et une étiquetage clair — facilitez pour les relecteurs le suivi de chaque résultat jusqu'à sa source.

- Signalez tous les contrôles provisoires et mettez à jour votre plan de contrôle au fur et à mesure de la validation des améliorations de processus.

N'oubliez pas, que signifie ppap dans l'industrie manufacturière ? Cela signifie instaurer la confiance — grâce aux données, à la transparence et à la préparation face à l'examen. En suivant ces pratiques, vous réduirez les cycles de revue et bâtirez une réputation de fiabilité qualité ppap .

Ensuite, nous verrons comment les pratiques du fil numérique (digital thread) et les définitions basées sur le modèle (MBD) transforment la manière dont vous documentez et soumettez les livrables PPAP — garantissant ainsi que votre dossier probant reste solide, même à mesure que l'industrie évolue.

Fil Numérique et MBD Associés aux Livrables PPAP

Comment la Définition Basée sur le Modèle (MBD) transforme le dossier PPAP

Lorsque vous entendez parler du fil numérique ou de la définition basée sur un modèle (MBD) dans le domaine de la fabrication, cela peut sembler être un simple terme à la mode — mais dans le contexte du processus d'approbation des pièces de production ppap , ces concepts transforment rapidement la manière dont les preuves sont créées, soumises et examinées. Imaginez remplacer des piles de PDF statiques et de feuilles de calcul par un ensemble unique et connecté de fichiers numériques circulant directement de l'ingénierie à la qualité, puis vers votre soumission PPAP. C'est là tout l'enjeu du fil numérique : des mises à jour plus rapides, moins d'erreurs et une traçabilité accrue.

Avec la MBD, votre modèle CAO 3D devient la source principale de vérité, non seulement pour la conception, mais aussi pour la fabrication et l'inspection. Cela signifie que les Informations de Fabrication du Produit (PMI) — telles que les tolérances, les finitions de surface et les caractéristiques spéciales — sont intégrées directement dans le modèle, éliminant ainsi la nécessité d'une saisie manuelle des données et réduisant le risque d'erreur humaine. Lorsqu'une modification de conception intervient, le fil numérique garantit que tous les documents PPAP en aval sont automatiquement mis à jour, maintenant votre dossier de soumission synchronisé et prêt pour audit.

Artéfacts numériques associés aux documents PPAP classiques

Alors, comment les artéfacts numériques s'associent-ils réellement aux exigences classiques du document ppap exigences ? Décortiquons cela à l'aide d'un tableau pratique qui présente les livrables PPAP courants côte à côte avec leurs équivalents numériques, les notes de soumission et les considérations d'acceptation client :

| Artéfact PPAP classique | Équivalent numérique | Notes sur le format de soumission | Notes sur l'acceptation client |

|---|---|---|---|

| Les enregistrements de conception | modèle CAO 3D (natif ou STEP), annotations PMI | Inclure le format du modèle et la révision ; indiquer le dessin de référence si nécessaire | Confirmer si le modèle ou le dessin est l'élément faisant autorité ; certains équipementiers exigent les deux |

| Dessin en ballon | Résultat numérique avec repérage, fichier QIF ou PDF avec caractéristiques traçables | Lier les repères aux éléments du modèle ; fournir une nomenclature numérique des caractéristiques | Certains clients exigent à la fois les versions numérique et statique pour assurer la traçabilité |

| Résultats dimensionnels | Fichier QIF, sortie CMM liée au modèle 3D et aux indications PMI | Référencer les appels PMI dans les résultats ; aligner les identifiants d'échantillons avec les éléments du modèle | Vérifier si le portail client accepte le format QIF ou exige un résumé Excel/PDF |

| Plan de contrôle | enregistrement ePLM, document de flux numérique | Inclure l'identifiant d'enregistrement ePLM dans les remarques PSW ; exporter un PDF si nécessaire | Confirmer l'acceptation des signatures numériques et le suivi des révisions |

| AMDEP | enregistrement logiciel ePLM ou qualité | Exporter un résumé à soumettre ; conserver une version active pour les audits | Vérifier si le client examinera la version en plateforme ou nécessite un fichier statique |

| Flux du processus | Organigramme interactif (logiciel), exportation PDF | S'assurer que le flux correspond au Plan de contrôle numérique et au PFMEA | Certains équipementiers acceptent uniquement un PDF statique comme document officiel |

| MSA | Fichiers d'étude numériques, liés à la base de données des équipements de mesure | Inclure la traçabilité de l'étalonnage et les signatures numériques | Vérifier les exigences du client concernant le format des données et les preuves |

| Capacité | Sortie de logiciel statistique, résumé ePLM | Source de données de référence et révision ; exporter selon les besoins | Aligner le résumé des capacités avec la nomenclature numérique des caractéristiques |

| Résultats matériaux/performances | Certificats de laboratoire (PDF), enregistrements liés à ePLM | Joindre les certificats numériques au dossier de soumission ; référencer les lots et les identifiants des tests | Certains clients exigent les fichiers d'origine du laboratoire pour assurer la traçabilité |

Par exemple, au lieu de soumettre un tableau figé des résultats dimensionnels, vous pourriez fournir un fichier QIF directement traçable aux indications PMI du modèle 3D. Dans votre déclaration de soumission de pièce, vous pouvez indiquer l'identifiant d'enregistrement ePLM de votre plan de contrôle, offrant ainsi au client un lien direct vers le document vivant, soumis à un contrôle des révisions. Cela satisfait non seulement le du processus d'approbation PPAP mais simplifie également les mises à jour futures en cas de modifications techniques [Action Engineering] .

Assurer l'alignement entre le modèle et le plan

L'une des sources de confusion — et de travail à refaire — les plus fréquentes dans les soumissions PPAP numériques est un désalignement entre le modèle et le plan. Avant soumission, vérifiez toujours auprès de votre client quel document est considéré comme la référence officielle. Certains équipementiers acceptent le modèle 3D avec les indications PMI comme source unique de vérité, tandis que d'autres exigent encore un plan 2D signé pour des raisons réglementaires ou liées à des systèmes anciens. Incluez une déclaration claire dans votre soumission indiquant que toutes les preuves sont conformes à la révision spécifiée du modèle ou du plan, et faites-y référence croisée dans chaque artefact numérique.

- Indiquez sur la page de couverture PPAP et dans les remarques du PSW la référence officielle (modèle/plan) ainsi que sa révision.

- Veillez à ce que tous les fichiers numériques (QIF, enregistrements ePLM, PDF) fassent référence à la même révision/date.

- Coordonnez-vous avec le contact qualité ou ingénierie de votre client en cas de doute.

En cas de doute, fournissez à la fois le modèle natif et une version PDF du dessin, et conservez un enregistrement de toute la correspondance relative à l'autorité et au format. Cette approche minimise le risque de retards coûteux ou de rejet pendant le processus d'approbation des pièces de production ppap .

Le fil numérique transforme le PPAP d'un processus statique et manuel en un flux de travail dynamique et traçable — réduisant les erreurs, accélérant les validations et facilitant la conformité avec les aiag ppap lignes directrices plus que jamais.

Alors que les plateformes numériques et les logiciel PPAP deviennent de plus en plus courants, vous remarquerez que les frontières entre ingénierie, fabrication et qualité s'estompent. En associant vos éléments numériques aux exigences classiques du PPAP et en confirmant dès le départ l'autorité du client, vous garantirez que votre prochaine soumission sera à la fois conforme et prête pour l'avenir. Ensuite, nous verrons comment éviter les pièges courants de rejet du PPAP et fournir des modèles d'action corrective prêts à l'emploi.

Prévention et remédiation des rejets de PPAP

Raisons les plus fréquentes de rejet du PPAP

Vous êtes-vous déjà senti ce sentiment d'abattement lorsque votre dossier PPAP soigneusement préparé vous revient avec un avis de rejet ? Vous n'êtes pas seul. Même les équipes expérimentées peuvent buter sur des détails apparemment mineurs mais ayant de lourdes conséquences sur l'approbation de la production. Alors, quels sont les coupables habituels qui compromettent une psw ppap soumission ?

- Signatures manquantes sur le formulaire de soumission de pièce ou sur les documents justificatifs

- Révisions incompatibles incohérences entre les plans, les AMDEC et les plans de contrôle

- Résumés MSA incomplets ou absence de preuve d'étalonnage

- Caractéristiques spéciales non documentées ou méthodes de contrôle peu claires

- Études de capacité non liées —résultats non associés à des caractéristiques spécifiques du plan de contrôle

- Résultats de matériaux ou de performances non soutenus (par exemple, certificats de laboratoire manquants)

- AMDEFs obsolètes ou réutilisés qui ne reflètent pas les risques actuels liés à la conception/au processus

- Lacunes dans la traçabilité —documents d'approbation des pièces non signés, sans date ou non traçables

Imaginez passer des semaines à préparer vos exigences PPAP niveau 3 ne que de manquer une signature ou de téléverser la mauvaise révision. Ces simples négligences peuvent entraîner des retards coûteux, des travaux de reprise et même une perte de confiance de la part du client.

Résumés CAPA que vous pouvez copier et adapter

Lorsqu'un rejet se produit, agir rapidement — et documenter votre réponse — est essentiel. C'est là qu'interviennent les résumés CAPA (action corrective et préventive). Voici des modèles prêts à l'emploi que vous pouvez adapter à tout problème PPAP :

Énoncé du problème : Le PFMEA soumis n'a pas été mis à jour pour refléter le dernier changement technique (Révision D).

Mesure d'isolement immédiate : Arrêt de la production et notification de tous les départements concernés.

Résumé de la cause racine : Le changement technique n'a pas été communiqué à l'équipe qualité avant la soumission PPAP.

Mesures correctives: Mise à jour du PFMEA en Révision D, recyclage de l'équipe sur le processus de contrôle des modifications.

Vérification de l'efficacité: Un contrôle croisé de tous les documents PPAP est désormais inclus dans la liste de vérification préalable à la soumission.

Contrôles préventifs : Mise en œuvre d'un flux de travail numérique pour les notifications de changement technique.

Énoncé du problème : Étude MSA : certificat d'étalonnage manquant pour l'appareil de mesure principal.

Mesure d'isolement immédiate : Résultats dimensionnels concernés retenus à la soumission.

Résumé de la cause racine : Statut d'étalonnage non vérifié avant la collecte des données.

Mesures correctives: Appareil étalonné ; résultats soumis à nouveau avec le certificat.

Vérification de l'efficacité: Ajout d'une vérification d'étalonnage au SOP de préparation de l'analyse MSA.

Contrôles préventifs : Audits d'étalonnage trimestriels planifiés pour tous les jauges critiques.

Ces résumés CAPA vous aident à réagir rapidement, démontrent la rigueur opérationnelle et montrent à votre client que les problèmes sont traités à la racine, et non simplement masqués. Ils sont particulièrement utiles pour les problèmes récurrents liés à exigences du PPAP niveau 3 , où la complétude de la soumission est critique.

Rester conforme aux exigences spécifiques du client

Chaque client a ses particularités — parfois besoin de preuves supplémentaires, de formats de documents spécifiques ou d'approbations additionnelles. C'est pourquoi il est essentiel de vérifier votre dossier par rapport aux exigences spécifiques du client et aux clauses contractuelles avant de l'envoyer. N'oubliez pas de documenter les mesures temporaires ou les plans de resoumission si un écart est détecté lors de l'examen interne.

- Examiner les directives de soumission et les instructions particulières des clients

- Confirmer le niveau de soumission requis (en particulier pour level 3 ppap )

- Vérifier l'ordre des documents, la page d'index et la traçabilité des preuves

- Vérifier soigneusement l'alignement des révisions sur tous les documents

- S'assurer que toutes les signatures et dates sont présentes sur chaque document d'approbation de pièce

- Joindre toutes les preuves complémentaires (certificats de laboratoire, historiques d'étalonnage, etc.)

- Tenir une liste de contrôle interne pour répondre aux besoins spécifiques récurrents des clients

| Liste de vérification préalable |

|---|

| Tous les documents ont été vérifiés pour leur révision correcte et leur autorité |

| La page d'index correspond à l'ordre réel des documents |

| Toutes les signatures et dates requises sont présentes |

| Les liens de traçabilité (par exemple, numéros de plan, numéros de pièce) sont cohérents |

| Les preuves justificatives sont jointes pour tous les résultats d'essais et études |

| Les exigences spécifiques du client ont été vérifiées et documentées |

Compréhension signification du rapport de soumission de pièce et qu'est-ce qu'un certificat de soumission de pièce est essentiel ici : le PSW est votre déclaration officielle indiquant que toutes les exigences ont été satisfaites. Toute lacune ou erreur risque non seulement un rejet, mais aussi de nuire à votre crédibilité en tant que fournisseur.

« Traitez chaque soumission PPAP comme un reflet de la culture qualité de votre organisation. Une approche rigoureuse, basée sur une liste de contrôle, réduit les risques de rejet et renforce la confiance, même auprès des clients les plus exigeants. »

Grâce à ces stratégies et modèles, vous serez prêt à éviter les erreurs courantes, à répondre avec assurance en cas de rejet, et à maintenir votre la production PPAP processus en cours de fonctionnement. Ensuite, nous fournirons des exemples d'artefacts prêts à copier et des annotations afin d'optimiser davantage votre processus de documentation.

Exemples d'artefacts PPAP prêts à copier et annotations

Lorsque vous constituez votre dossier PPAP, disposer de modèles clairs et prêts à l'emploi peut vous faire gagner des heures de rédaction et garantir une cohérence dans vos soumissions. Vous trouverez ci-dessous des exemples pratiques pour les documents PPAP les plus demandés, chaque champ étant annoté afin que vous sachiez exactement comment il s'intègre à l'ensemble de votre dossier de preuve. Ces exemples sont basés sur les meilleures pratiques et des formats utilisés concrètement, ce qui vous permet de les adapter à votre prochain la production PPAP projet.

Exemple de texte rempli du Part Submission Warrant (PSW)

Mandat de présentation de pièces (PSW)

Nom de la pièce: [Nom de la pièce] (Correspond au plan et à la nomenclature)

Numéro de la partie: [Numéro de pièce] (Identifiant unique pour la traçabilité)

Niveau de modification technique : [Révision/ECN] (Indique la dernière conception approuvée)

Nom de l'organisation : [Votre Nom d'Entreprise] (Fournisseur officiel)

Lieu de fabrication : [Usine/Adresse] (Là où la pièce est produite)

Niveau de soumission : [Niveau 1–5] (Conforme à la demande du client)

Motif de la soumission : [Nouvelle pièce, modification technique, etc.] (Pourquoi le PPAP est déclenché)

Déclaration : « Nous certifions que les échantillons et la documentation répondent à toutes les exigences spécifiées. Toutes les données d'accompagnement sont conservées conformément aux directives du client et à la norme AIAG PPAP-4. »

Les commentaires: [Toute clarification ou note spécifique au client]

Conseil : Le PSW est le résumé officiel de votre dossier PPAP et est requis pour chaque numéro de pièce, sauf indication contraire du client. Vérifiez toujours que tous les champs correspondent à vos documents justificatifs et à la dernière révision technique.

Tableau des résultats dimensionnels avec annotations

| Numéro de ballon | Caractéristique | Référence de spécification | Méthode/Outil | Résumé des résultats | Disposition |

|---|---|---|---|---|---|

| 1 | Diamètre extérieur | ø10.10–0.02 | Le micromètre | 10.08 / 10.09 / 10.10 | Réussi |

| 2 | Surface roughness | 6.3 Ra | Testeur de Rugosité | 6.1 / 6.2 / 6.3 | Réussi |

| 3 | Arrondi | 1 x 30° | Visuel | OK | Réussi |

- Numéro du ballon : Liens vers le dessin balisé pour la traçabilité.

- Caractéristique : La caractéristique mesurée, telle que spécifiée sur le dessin.

- Référence de spécification : La tolérance ou l'exigence relative à la caractéristique.

- Méthode/Outil : L'appareil de mesure ou la méthode d'inspection utilisée.

- Résumé des résultats : Résultats échantillonnés ou plage de valeurs mesurées.

- Décision : Indique si les résultats répondent aux exigences (Accepté/Rejeté).

Utilisez ce format pour communiquer rapidement la conformité de chaque caractéristique clé. Pour des tableaux plus détaillés, documents PPAP avec exemple vous pouvez l'étendre en incluant l'opérateur, la date ou des notes supplémentaires selon les besoins [Référence] .

Exemples de modèles de PFMEA et de plan de contrôle

Vous demandez-vous comment aligner votre PFMEA et votre plan de contrôle afin que les caractéristiques spéciales et les contrôles soient clairement associés ? Voici un exemple couplé pour vous aider à démarrer :

- Étape du processus : Fraisage des arbres

- Mode de défaillance potentiel : Diamètre hors spécification

- Effet : Interférence d'assemblage

- Cause : L'usure des outils

- Contrôle actuel : Vérification périodique au micromètre

- Détection : inspection intégrale en cours de processus

- Gravité/Occurrence/Détection : Gravité 8, Occurrence 3, Détection 4, RPN = 96

- Action recommandée : Augmenter la fréquence des inspections

- Étape du processus : Fraisage des arbres

- Caractéristique : Diamètre extérieur

- Spécification/Tolérance : ø10.10–0.02

- Méthode de contrôle: Mesure au micromètre toutes les 30 minutes

- Plan d'action : Arrêter la production, remplacer l'outil s'il est en dehors des spécifications

- Taille de l'échantillon/Fréquence : 1 pièce par intervalle

- Responsable : Opérateur, inspecteur QA

Annotation : La PFMEA identifie les risques et les lacunes de contrôle, tandis que le plan de contrôle documente les étapes spécifiques de surveillance et de réaction. La cohérence dans la terminologie et la désignation des caractéristiques entre ces deux documents est cruciale pour un processus solide garantie de soumission de pièce PPAP emballer.

Conseils rapides pour la cohérence et l'adaptation

- Remplacez tous les espaces réservés (par exemple, [Nom de la pièce], [Spécification/Tolérance]) par les termes exacts de votre client et les dernières révisions.

- Gardez la nomenclature cohérente dans tous les documents, en particulier entre le PSW, les résultats dimensionnels et les plans de contrôle.

- Pour chaque ppap part submission warrant , assurez-vous que les preuves complémentaires sont référencées et traçables.

- Maintenez une page d'index dans votre dossier afin que les examinateurs puissent facilement trouver chaque document.

En utilisant ces modèles annotés, vous rationaliserez votre processus de documentation, réduirez les risques d'omissions et remettrez un dossier PPAP professionnel et prêt pour audit. Ensuite, nous rassemblerons tout cela avec des conseils sur le choix du bon partenaire de fabrication pour accélérer votre parcours PPAP.

Choisissez le bon partenaire pour accélérer la production PPAP

Ce à quoi il faut faire attention chez un partenaire de fabrication prêt pour PPAP

Lorsque la différence entre un lancement fluide et des retards coûteux dépend des performances du fournisseur, le choix du bon partenaire pour la production PPAP est essentiel. Imaginez que vous soyez confronté à une échéance serrée pour un projet automobile : préféreriez-vous jongler avec plusieurs fournisseurs ou compter sur une seule équipe intégrée maîtrisant l'ensemble du processus de fabrication dans l'industrie automobile ? La réponse est claire : le bon partenaire peut faire ou défaire vos délais de soumission et la qualité des résultats.

Que devez-vous donc rechercher lors de l'évaluation de fournisseurs potentiels pour votre prochain programme basé sur PPAP ? Voici une liste de vérification pratique pour guider vos approvisionnement dans l'industrie automobile décisions :

| Critères du partenaire | Pourquoi c'est important pour le PPAP |

|---|---|

| Certification IATF 16949 | Démontre un système de management de la qualité solide, conforme aux normes automobiles — essentiel pour la certification PPAP et la confiance du client. |

| Capacité multi-processus sous un même toit | Réduit les transferts, simplifie la traçabilité et maintient tout services PPAP coordonné — particulièrement pour les assemblages complexes. |

| Prototypage rapide et délais courts | Accélère le processus APQP et PPAP en permettant des itérations rapides et une génération rapide de preuves pour la validation dimensionnelle et matérielle. |

| Discipline APQP documentée | Garantit la rigueur du processus, la gestion des risques et une documentation claire depuis la conception jusqu'à la production — réduisant ainsi les imprévus à l'étape PPAP. |

| Expérience avec les portails OEM/Tier 1 | Facilite les soumissions fluides, le respect des exigences spécifiques clients et des cycles de retour rapides. |

Comment des processus intégrés raccourcissent les cycles de soumission

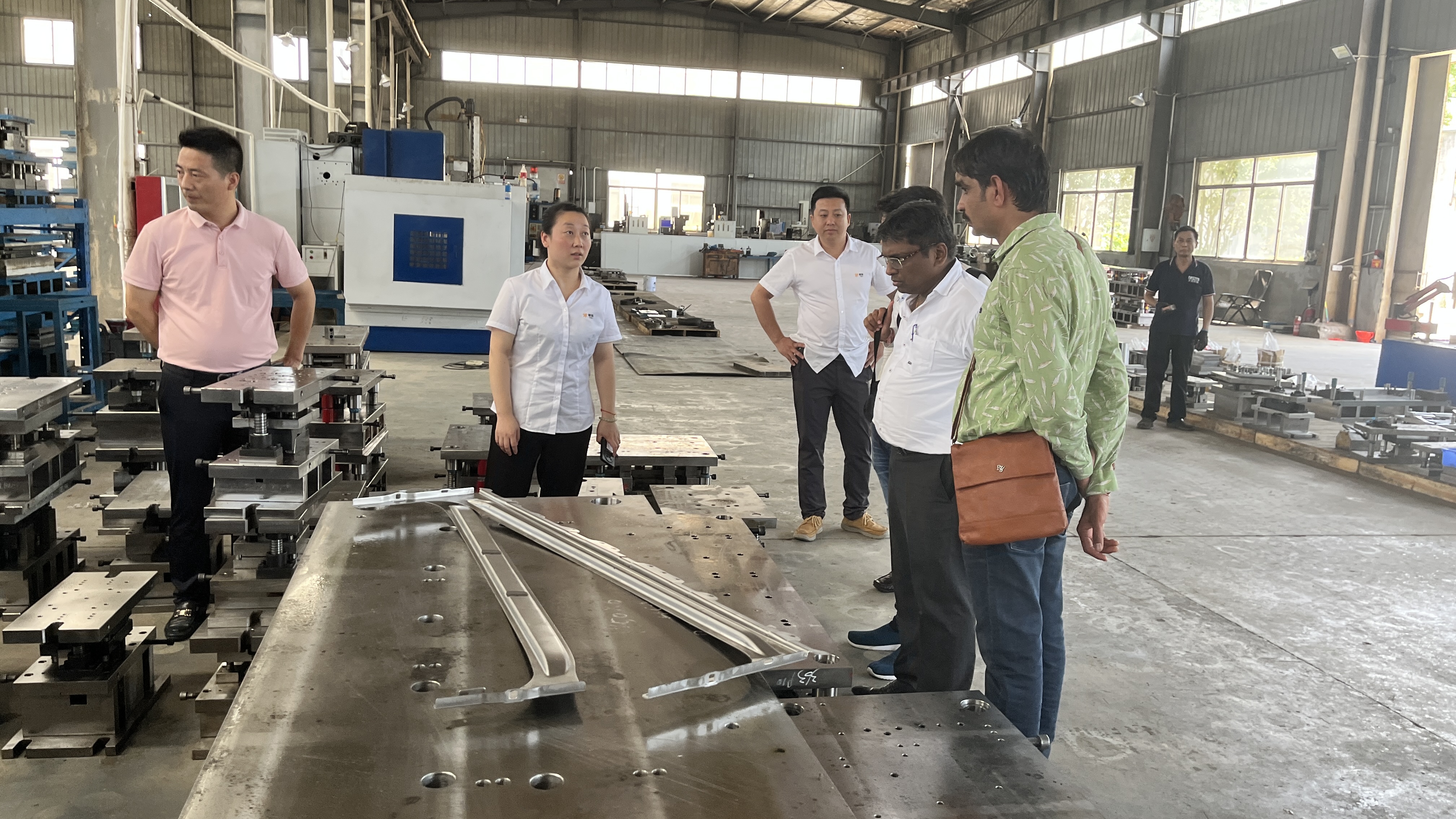

Lorsque vous vous associez à un fournisseur qui répond à tous ces critères, vous constatez une différence significative en termes de rapidité et de fiabilité. Par exemple, Shaoyi Metal Technology est un fabricant certifié IATF 16949 proposant des solutions complètes pour des composants automobiles de haute précision. Leur approche clé en main — combinant emboutissage, formage à froid, usinage CNC et soudage — signifie que chaque étape, de la conception à l'inspection finale, est réalisée au sein d'un même établissement. Cette intégration réduit les risques d'erreurs, accélère la communication et garantit que chaque document PPAP est traçable jusqu'à une source unique.

La prototypage rapide est un autre facteur de changement majeur. Imaginez réduire le temps nécessaire pour passer de la conception initiale à l'approbation du premier exemplaire de plusieurs semaines à seulement quelques jours. Grâce à la capacité de produire rapidement des preuves dimensionnelles, vous pouvez itérer sur les contrôles de processus et répondre aux retours clients avant qu'ils ne deviennent des retards. Cela est particulièrement précieux pour les équipes confrontées aux exigences rigoureuses de l' processus industriel automobile —où chaque jour compte et chaque détail a de l'importance.

- Production clé en main : Réduit les lacunes de communication et les documents non alignés.

- Traçabilité unique : Simplifie la collecte des preuves pour les audits et les examens clients.

- Cycles PPAP accélérés : La prototypage rapide et la maîtrise des processus internes permettent des délais plus courts et moins de soumissions répétées.

- Formation constante : Équipes disposant d'un APQP documenté et à la PPAP peuvent s'adapter rapidement aux nouvelles exigences et normes clients.

Les fournisseurs intégrés simplifient le processus PPAP en réduisant les transmissions, minimisant les travaux de reprise et fournissant une documentation cohérente et prête pour les audits, vous permettant ainsi de vous concentrer sur l'innovation plutôt que sur la paperasse.

Du prototype au PSW avec un minimum de friction

Pensez à la dernière fois où vous avez subi un rejet PPAP en phase avancée. Était-ce dû à un manque de preuves, à une traçabilité floue ou à des retards provenant de fournisseurs tiers ? Un partenaire disposant de capacités intégrées et d'une expérience dans l'automobile peut vous aider à éviter ces écueils. Il saura comprendre les subtilités du la production PPAP , anticiper les particularités spécifiques aux clients et s'assurer que chaque livrable — des échantillons de prototype au certificat de soumission de pièce final — est aligné et prêt à être approuvé.

En privilégiant ces critères de sélection, vous réduisez non seulement les risques liés au projet, mais accélérez également votre mise sur le marché. Dans un environnement concurrentiel où le processus de fabrication dans l'industrie automobile évolue constamment, le bon partenaire constitue votre atout le plus précieux pour garantir qualité, conformité et rapidité.

FAQ sur la production PPAP

1. Quels sont les 5 niveaux de PPAP et quand sont-ils utilisés ?

Les cinq niveaux de PPAP définissent la portée de la documentation requise pour l'approbation des pièces. Le niveau 1 exige uniquement le certificat de soumission de pièce (PSW), généralement pour des pièces standard. Le niveau 2 ajoute des données probantes limitées, tandis que le niveau 3, le plus courant, nécessite un dossier complet. Les niveaux 4 et 5 sont adaptés aux besoins du client ou impliquent des revues sur site. Le niveau choisi dépend de la complexité de la pièce, du risque et des exigences du client.

2. En quoi le PPAP diffère-t-il de l'inspection du premier article (FAI) ?

Le PPAP est un processus d'approbation complet confirmant la préparation du produit et du processus pour la production de série, nécessitant un ensemble complet de documents. L'inspection du premier article (FAI) vérifie une réalisation unique par rapport aux spécifications, en se concentrant sur la conformité initiale. Bien que l'inspection FAI puisse être incluse dans le PPAP comme preuve dimensionnelle, le PPAP couvre une validation de processus plus large ainsi que des exigences continues.

3. Le PPAP est-il obligatoire pour les fichiers CAO et les soumissions numériques ?

Oui, les soumissions PPAP modernes exigent souvent des fichiers CAO et des éléments numériques. Les dossiers de conception peuvent inclure des modèles 3D comportant des informations de fabrication du produit (PMI), et les sorties numériques peuvent être directement associées aux documents PPAP classiques. Vérifiez toujours auprès de votre client quels formats numériques sont acceptés et si le modèle ou le dessin fait foi.

4. Qu'est-ce qu'un certificat de soumission de pièce (PSW) et pourquoi est-il important ?

Le PSW est la déclaration officielle dans le cadre du PPAP attestant que toutes les pièces et tous les processus répondent aux exigences du client. Il résume la soumission, fait référence aux preuves complémentaires et est signé par un représentant habilité du fournisseur. L'approbation du PSW est essentielle pour le lancement en production et pour assurer une bonne alignement continu entre fournisseur et client.

5. Comment le bon partenaire de fabrication peut-il accélérer la production PPAP ?

Un partenaire disposant de la certification IATF 16949, de capacités internes multi-procédés et d'un prototypage rapide simplifie le processus PPAP. Des équipes intégrées réduisent les reprises, améliorent la traçabilité et permettent de fournir une documentation plus rapide et plus cohérente. Par exemple, Shaoyi Metal Technology propose des solutions clés en main qui permettent de réduire les cycles de développement et d'améliorer la qualité des soumissions.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —