Documents PPAP expliqués : 18 éléments, niveaux un à cinq, outils

Explication des documents PPAP sans détour

Lorsque vous lancez une nouvelle pièce automobile, ou même que vous apportez une petite modification à une pièce existante, comment prouvez-vous à votre client que vous pouvez livrer des pièces de qualité — à chaque fois ? C'est là qu'interviennent les Ppap requis si vous vous êtes déjà demandé « qu'est-ce que le PPAP ? » ou si vous avez cherché une définition claire du PPAP qui ait un sens dans la fabrication réelle, vous êtes au bon endroit.

Définition et objectif du PPAP

Le PPAP est le processus d'approbation des pièces en production — un ensemble structuré de documents et de preuves démontrant la capacité d'un fournisseur à satisfaire de manière constante aux exigences techniques et qualité du client, avant et après des modifications apportées à un produit ou à un processus.

En termes simples, les documents PPAP constituent le dossier justificatif que les fournisseurs présentent à leurs clients — souvent dans les industries automobile et aérospatiale — pour prouver qu'ils comprennent toutes les spécifications de conception et que leurs processus sont capables de produire des pièces conformes. Ces documents ne sont pas simplement des formalités administratives ; ils sont essentiels pour établir la confiance et permettre des lancements sans accroc, particulièrement lorsque les chaînes d'approvisionnement sont mondiales et que les enjeux sont élevés.

Comment les documents PPAP réduisent-ils les risques

Imaginez un client recevant une livraison de pièces qui ne s'assemblent pas correctement, ne fonctionnent pas ou ne durent pas comme prévu. Le coût, en temps, en argent et en réputation, peut être considérable. Les documents PPAP aident à éviter ces problèmes en :

- Prouver l'intention de conception : Confirmer que tous les dessins, spécifications et exigences sont pleinement compris et approuvés.

- Validation de la capacité du processus : Démontrer que les processus de fabrication peuvent produire de manière fiable des pièces conformes aux tolérances et limites de qualité.

- Maîtrise des modifications : S'assurer que toute modification technique ou de processus est examinée, documentée et approuvée avant mise en œuvre.

- Confirmation de la préparation du fournisseur : Démontrer que les systèmes, contrôles et équipes du fournisseur sont prêts à démarrer ou reprendre la production sans imprévus.

En se concentrant sur ces objectifs, les documents PPAP servent d'outil de réduction des risques pour les fournisseurs et les clients, réduisant ainsi le risque d'erreurs coûteuses après le lancement du produit (1Factory) .

Lien entre APQP et PPAP

Alors, comment les documents PPAP s'intègrent-ils dans la démarche plus large de la planification qualité ? Voici l'APQP — Advanced Product Quality Planning. L'APQP est une méthodologie structurée permettant de planifier, développer et valider de nouveaux produits et processus. On peut considérer l'APQP comme une feuille de route, et le PPAP comme le point de contrôle final où l'on démontre que cette feuille de route a été suivie et que les résultats escomptés ont été atteints.

Durant l'APQP, les équipes utilisent des outils tels que l'AMDE (Analyse des Modes de Défaillance et de leurs Effets), les plans de contrôle et les diagrammes de flux de processus afin d'identifier les risques et mettre en place des mesures de maîtrise. Les documents PPAP rassemblent ensuite les preuves que ces mesures fonctionnent en production réelle, comblant ainsi le fossé entre la planification et l'exécution.

Où s'inscrit le PPAP dans le processus d'approbation

Les documents PPAP sont généralement requis à deux moments clés :

- Avant le début de la production en série pour une pièce nouvelle ou modifiée de manière significative

- Après toute modification du design, des matériaux, du processus, du fournisseur ou du lieu de production

Cela signifie que les fournisseurs doivent maintenir leurs systèmes et leur documentation afin d'être toujours prêts à soumettre un PPAP lorsqu'il est demandé. Le processus d'approbation des pièces de production n'est pas un événement ponctuel, mais un engagement continu en faveur de la qualité et de la transparence tout au long du cycle de vie du produit.

Pourquoi ce guide va plus loin

Si vous recherchez des réponses claires à la question « signification du PPAP en fabrication » ou si vous souhaitez disposer d'une ressource pratique pour préparer les documents PPAP, cet article est fait pour vous. Nous irons au-delà de la simple énumération des 18 éléments du PPAP pour vous fournir des tableaux récapitulatifs, des exemples annotés, des calendriers et des conseils de dépannage, afin que vous puissiez parcourir l'ensemble du processus en toute confiance et éviter les erreurs courantes.

Votre tableau de référence complet des éléments du PPAP

Vous êtes-vous déjà arrêté devant une liste de contrôle PPAP en vous demandant : « Quel est le rôle réel de chaque document — et qui en est responsable ? » Vous n'êtes pas seul. Que vous soyez nouveau dans les 18 éléments du PPAP ou que vous souhaitiez simplement une méthode plus intelligente pour préparer votre prochaine soumission, cette section vous propose un guide pratique et synthétique que vous utiliserez réellement. Ajoutez ce tableau à vos favoris comme index de travail pour documentation du PPAP —et gardez-le à portée de main lorsque vous préparez, examinez ou auditez votre prochain dossier.

Les 18 éléments PPAP expliqués

| Élément | Objectif | Préparé par | Format typique | Référence | Piège courant |

|---|---|---|---|---|---|

| 1. Dossiers de conception | Confirme que toutes les exigences et spécifications des pièces sont comprises | Ingénieur conception | Plan, spécifications, copie du bon de commande | Manuel PPAP AIAG | Plans obsolètes ou absence de correspondance de révision |

| 2. Documents de modification technique | Documente toute demande/modification approuvée | Ingénierie/Responsable des modifications | ECN, note de modification technique | Manuel PPAP AIAG | Omission de l'approbation de modification ou du dernier ECN |

| 3. Approbation technique du client | Preuve de la validation technique par le client | Fournisseur, Client | Formulaire d'approbation, dérogation | Manuel PPAP AIAG | Résultats d'essai manquants ou documentation de dérogation |

| 4. AMDE Conception (AMDEC) | Analyse les risques liés à la conception de la pièce | Équipe pluridisciplinaire | Fiche/rapport AMDEC | Manuel PPAP AIAG | Non mis à jour après les modifications de conception |

| 5. Diagramme des flux de processus | Représente les étapes du processus de fabrication | Ingénieur procédé/fabrication | Organigramme/diagramme | Manuel PPAP AIAG | Étapes manquantes ou flux de non-conformité |

| 6. AMDEC Processus (APQP) | Identifie les risques dans le processus de fabrication | Équipe pluridisciplinaire | Fiche ou rapport d'AMDEC Processus | Manuel PPAP AIAG | Contrôles non liés aux risques réels |

| 7. Plan de contrôle | Répertorie les contrôles pour les caractéristiques spéciales et les étapes du processus | Ingénieur qualité/processus | Tableau ou matrice | Manuel PPAP AIAG | Incohérent avec l'AMDEC Processus ou caractéristiques spéciales manquantes |

| 8. Analyse du système de mesure (ASM) | Valide que les systèmes de mesure sont précis et répétables | Ingénieur Qualité | Étude de R&R sur les jauges, documents d'étalonnage | Manuel PPAP AIAG | R&R sur les jauges incomplète ou étalonnage manquant |

| 9. Résultats dimensionnels | Vérifie que toutes les dimensions respectent les exigences du plan | Qualité/Inspection | Feuille de calcul/tableau | Manuel PPAP AIAG | Toutes les dimensions du plan ne sont pas indiquées |

| 10. Résultats des essais de matériaux/performances | Confirme la conformité aux exigences de matériaux et de performances | Ingénieur laboratoire/essai | Résumé des essais, certificats | Manuel PPAP AIAG | Certificats d'essai manquants ou résultats incomplets |

| 11. Études initiales de processus | Montre la stabilité et la capabilité du processus | Ingénieur processus/qualité | Graphiques SPC, rapport d'étude | Manuel PPAP AIAG | Ne couvre pas toutes les caractéristiques critiques |

| 12. Documentation de laboratoire qualifié | Preuve que les laboratoires sont certifiés pour les essais | Responsable qualité/laboratoire | Certificats de laboratoire, accréditation | Manuel PPAP AIAG | Certifications de laboratoire expirées ou manquantes |

| 13. Rapport d'approbation d'apparence (AAR) | Confirme que le client a approuvé l'apparence de la pièce | Représentant qualité/client | Formulaire/rapport AAR | Manuel PPAP AIAG | Omis pour les pièces critiques en matière d'apparence |

| 14. Pièces produites en échantillon | Échantillons physiques destinés à l'examen/au stockage par le client | Fournisseur | Pièce physique, photos | Manuel PPAP AIAG | Ne correspond pas à la documentation ou informations de stockage manquantes |

| 15. Échantillon maître | Échantillon de référence pour comparaison continue | Fournisseur, Client | Pièce échantillon signée | Manuel PPAP AIAG | Non signé/approuvé ou non disponible pour la formation |

| 16. Aides à la vérification | Liste et outils étalonnés utilisés pour l'inspection | Ingénieur qualité/processus | Liste des outils, planning d'étalonnage | Manuel PPAP AIAG | Aides non étalonnées ou liste incomplète |

| 17. Exigences spécifiques du client | Documente toutes les exigences particulières du client | Fournisseur/Responsable commercial | Liste de contrôle CSR, formulaires | Manuel PPAP AIAG | Détails spécifiques du client manquants ou mal compris |

| 18. Fiche de déclaration de soumission de pièce (PSW) | Résumé, déclaration et approbation de l'ensemble du PPAP | Responsable qualité | Formulaire PSW | Manuel PPAP AIAG | Niveau de soumission incorrect ou signatures manquantes |

Qui prépare chaque document PPAP ?

La plupart éléments PPAP nécessitent un travail d'équipe transversal. Par exemple, l'AMDEP et le plan de contrôle sont mieux élaborés par une équipe comprenant les services ingénierie, qualité et production. La documentation de laboratoire et les résultats d'essais doivent toujours être coordonnés avec des laboratoires qualifiés et des responsables qualité. Garder votre équipe alignée sur le manuel AIAG PPAP et les exigences du client est essentiel pour des validations sans accroc.

Objectif et format typique en bref

- Rapports : Utilisé pour les AMDEC, les études MSA et les études de processus — souvent sous forme de tableau ou de feuille de calcul.

- Tableaux/Feuilles de calcul : Couramment utilisé pour les résultats dimensionnels, les plans de contrôle et les moyens de vérification.

- Récits/Formulaires : Nécessaire pour le PVPS, la documentation des modifications techniques et le rapport d'approbation d'aspect.

- Preuves physiques : Comprend les échantillons témoins et des pièces produites en échantillon.

En vous référant au manuel aiag ppap pdf ou à la bibliothèque de normes de votre organisation, vous vous assurez d'utiliser systématiquement les bons modèles et formats.

Où trouver des directives officielles

- Manuel PPAP AIAG : La source officielle pour les définitions, les exemples de formulaires et les attentes concernant les 18 éléments du ppap ( Quality-One ).

- IATF 16949 : Pour des exigences plus larges relatives au système de qualité qui renforcent la documentation PPAP.

- Manuels spécifiques aux clients : Vérifiez toujours les exigences ou formats particuliers imposés par votre client.

Conseils pour relier les éléments et éviter les pièges

- Assurez-vous que votre AMDEC processus alimente votre plan de contrôle — examinez-les ensemble pour garantir leur cohérence.

- Utilisez vos études MSA pour soutenir à la fois les résultats dimensionnels et les contrôles de processus en cours.

- Ne soumettez jamais d'anciennes versions de plans ni n'ignorez les exigences spécifiques du client — ce sont des causes fréquentes de rejet.

- Vérifiez soigneusement que toutes les caractéristiques spéciales sont clairement identifiées et reportées dans tous les documents pertinents.

Maintenant que vous disposez d'une référence complète pour les 18 éléments, la section suivante vous montrera comment associer ces documents au bon niveau de soumission PPAP — afin que vous ne prépariez ni trop ni trop peu par rapport aux besoins de votre client.

Comprendre les niveaux PPAP et choisir le bon périmètre

Vous êtes-vous déjà demandé pourquoi certaines soumissions PPAP sont simples tandis que d'autres ressemblent à une montagne de paperasse ? La réponse réside souvent dans le choix du bon Niveau PPAP pour votre projet. Lorsque vous comprenez les niveaux de PPAP , vous pouvez adapter votre documentation aux besoins de votre client — gagner du temps, réduire les risques et renforcer la confiance. Examinons les cinq niveaux afin que vous sachiez toujours à quoi s'attendre et comment négocier la portée appropriée de soumission.

Niveaux de soumission PPAP en bref

| Niveau PPAP | Ce qu'il faut soumettre | Ce qu'il faut conserver | Déclencheurs typiques | Attentes du client | Quand l'utiliser |

|---|---|---|---|---|---|

| Niveau 1 | Formulaire d'approbation de soumission de pièce (PSW) uniquement | Toute la documentation complémentaire conservée chez le fournisseur | Pièces simples et peu risquées avec historique éprouvé | Approbation rapide, examen minimal | Fixations de base, bouchons plastiques non critiques |

| Niveau 2 | PSW + échantillons sélectionnés et données limitées (p. ex. certifications dimensionnelles, matériaux) | Dossier complet conservé chez le fournisseur | Complexité modérée, modifications mineures, ou nouveau fournisseur avec antécédents solides | Certaines preuves requises, mais pas de documentation complète | Supports, pièces usinées simples, mises à jour mineures de conception |

| Niveau 3 | PSW + données complètes justificatives + échantillons du produit | Copie chez le fournisseur ; tous les documents soumis au client | Nouvelles pièces, forte complexité, éléments de sécurité/critiques, ou exigences réglementaires | Examen complet des 18 éléments | Composants du moteur, systèmes de sécurité, lancements de nouveaux produits |

| Niveau 4 | PSW + autres documents spécifiés par le client | Défini par le client ; peut nécessiter des formulaires ou tests spéciaux | Besoins spécifiques du client, exigences réglementaires ou opérationnelles particulières | Soumission sur mesure, le client définit les preuves requises | Dispositifs médicaux, pièces ayant des besoins particuliers en matière de conformité |

| Niveau 5 | PSW + dossier complet, toutes les données disponibles pour examen sur site | Tous les documents et échantillons prêts sur le site du fournisseur | Risque le plus élevé, applications critiques, ou audit client requis | Audit sur site, analyse approfondie du processus et des contrôles | Aérospatiale, pièces moteur critiques, ou sur demande spéciale |

Quand le niveau 3 est approprié

Le PPAP de niveau 3 est de loin le plus courant — et pour de bonnes raisons. C'est la référence pour les pièces nouvelles, les modifications importantes, et tout élément présentant un risque ou une complexité significative. Si vous fournissez un article lié à la sécurité ou une pièce nouvelle dans votre processus, attendez-vous à ce que votre client exige level 3 ppap . Cela signifie soumettre le PSW, l'ensemble des 18 éléments, ainsi que des échantillons physiques pour examen. Les exigences du PPAP niveau 3 permettent à votre client d'avoir une pleine confiance avant le démarrage de la production (Six Sigma Development Solutions) .

Preuves requises par le niveau

- Niveau 1 : Seulement le PSW — rapide et léger, mais uniquement pour les pièces à faible risque.

- Niveau 2 : PSW plus des éléments ciblés de preuve (comme quelques résultats de tests ou échantillons). Cela est souvent appelé ppap niveau 2 et convient bien aux modifications modérées ou lorsque votre client souhaite un peu plus d'assurance.

- Niveau 3 : Le dossier complet — PSW, les 18 éléments, et des échantillons du produit. C'est le niveau par défaut sauf indication contraire.

- Niveau 4 : PSW plus tout ce que le client demande. Ppap niveau 4 est flexible et utilisé pour des exigences personnalisées.

- Niveau 5 : Tout ce qui est inclus au niveau 3, mais tous les documents et échantillons doivent être prêts pour un examen sur site ou un audit par le client.

N'oubliez pas que chaque niveau PPAP inclut l'attestation de soumission de pièce. La différence réside dans la quantité de preuves complémentaires soumises ou conservées chez le fournisseur — et dans le fait qu'il y ait ou non des formulaires spéciaux ou des audits impliqués.

Choisir le bon niveau avec votre client

Cela semble complexe ? Ce n'est pas obligé. Voici comment naviguer dans cette décision :

- Commencez par l'évaluation des risques : Un risque plus élevé, une complexité accrue ou une surveillance réglementaire renforcée impliquent généralement un niveau de soumission supérieur.

- Posez la question dès le départ : Clarifiez auprès de votre client quel niveau de PPAP ils exigent — ne faites pas d'assomptions.

- Vérifiez les exigences spécifiques au client : Certains équipementiers ou fournisseurs de premier rang ont leurs propres règles qui remplacent les niveaux par défaut. Consultez toujours leurs manuels fournisseurs ou accords qualité.

- Négociez quand cela est approprié : Si votre pièce présente un faible risque mais que le client demande le niveau 3, présentez votre argumentation en faveur d'un niveau allégé, surtout si vous disposez d'un historique qualité solide.

- Documenter l'accord : Confirmez toujours par écrit le niveau convenu afin d'éviter toute confusion ultérieure.

le bon niveau de PPAP équilibre les risques, la complexité et les attentes des clients, sans jamais compromettre la qualité ni la conformité.

En comprenant et en appliquant correctement les niveaux de PPAP , vous simplifierez vos soumissions, éviterez les surcharges de travail et renforcerez vos relations avec les clients. Ensuite, nous examinerons des exemples commentés de documents PPAP clés, afin que vous puissiez voir à quoi ressemblent concrètement des soumissions réussies.

Exemples commentés de documents PPAP qui passent l'examen

Lorsque vous êtes face à une échéance PPAP, la différence entre une approbation fluide et un cycle de retravail dépend souvent de la clarté avec laquelle vos documents démontrent la conformité. Vous demandez-vous à quoi ressemble un modèle de PPAP ppap ou modèle de PSW ressemble ? Passons en revue des exemples annotés et conformes aux normes pour les documents PPAP les plus scrutés — afin que vous puissiez préparer votre prochaine soumission avec assurance, sans avoir à deviner.

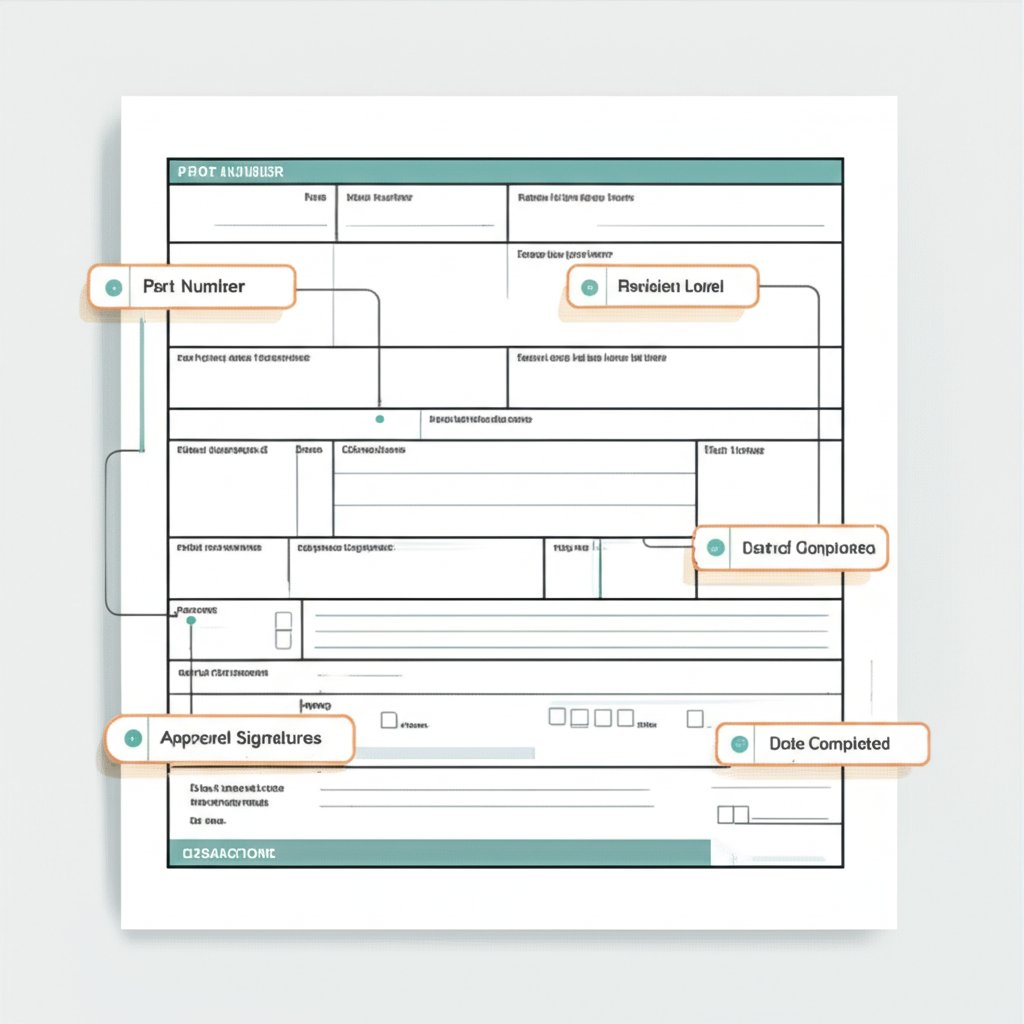

Comment remplir un certificat de soumission de pièce (PSW)

Le PSW est l'élément clé de votre dossier PPAP. Il résume votre déclaration attestant que toutes les exigences ont été satisfaites — et il est requis pour chaque numéro de pièce, sauf indication contraire de votre client. Si vous vous êtes déjà demandé qu'est-ce qu'un certificat de soumission de pièce ou cherché un modèle de certificat de soumission de pièce , voici un exemple simplifié et annoté basé sur les meilleures pratiques du secteur et sur les formulaires de référence (InspectionXpert) :

[Numéro de pièce] — Identifie la pièce spécifique soumise.

[Révision du plan] — Indique quelle version du plan a été utilisée ; doit correspondre aux documents justificatifs.

[Motif de soumission] — Nouvelle pièce, modification technique, changement de fournisseur, etc. ; l'acheteur vérifie que le motif est correct.

[Niveau de soumission] — Niveau 1 à 5 ; indique la quantité de preuves justificatives incluse.

[Informations de fabrication de l'organisation] — Usine/emplacement, afin d'assurer la traçabilité.

[Déclaration] — Validation formelle du fournisseur attestant que les exigences sont respectées et que les preuves sont disponibles.

- Erreurs courantes : Numéros/révisions de pièce non correspondants, motif de soumission manquant, niveau incorrect, déclaration non signée.

N'oubliez jamais que la signification du rapport de soumission de pièce est votre déclaration officielle attestant que l'ensemble de votre dossier PPAP est exact et complet. Vérifiez toujours l'alignement avec le reste de votre documentation et les exigences de votre client.

Lien entre AMDEC processus et plan de contrôle : Assurer la traçabilité

L'une des raisons les plus fréquentes de rejet du PPAP ? Les risques identifiés dans l'AMDEC processus ne sont pas pris en compte dans le plan de contrôle. Chaque mode de défaillance significatif doit être associé à un contrôle et un plan d'action correspondants. Voici un tableau simplifié montrant comment ces documents sont liés, selon les meilleures pratiques et les recommandations des normes (Plexus International) :

| Mode de défaillance (AMDEC processus) | Méthode de contrôle (Plan de contrôle) | Plan de réaction |

|---|---|---|

| Dimension de pièce incorrecte | inspection à 100 % avec pied à coulisse numérique | Arrêter la production, isoler les pièces non conformes, informer le superviseur |

| Défaut de surface | Inspection visuelle en fin d'assemblage | Mettre en quarantaine, retoucher, revoir la formation de l'opérateur |

| Dureté inappropriée | Essais périodiques de dureté (certifiés par laboratoire) | Bloquer le lot, engager une action corrective, informer le client si nécessaire |

- Astuce : Examiner chaque risque du PFMEA et s'assurer qu'un contrôle correspondant figure dans votre plan de contrôle. La cohérence est essentielle.

- Pièges fréquents : Contrôles manquants pour les caractéristiques spéciales, plans de réaction vagues, ou fréquence d'échantillonnage ne correspondant pas au niveau de risque.

Éléments essentiels des résultats dimensionnels : Reporting clair

Les résultats dimensionnels sont une partie essentielle des documents PPAP avec exemple valeur. Ils prouvent que vos pièces correspondent physiquement au plan. Voici une structure simple pour le rapport, adaptée des modèles industriels :

| ID de la caractéristique | Nominal | Tolérance | Résultat | Appareil de mesure utilisé | Référence |

|---|---|---|---|---|---|

| 1 | ø10.1 | -0.02 | 10.09 | Le micromètre | Rév. plan L4/d |

| 2 | 6.3 Ra | Max | 5.8 | Testeur de Rugosité | Rév. plan L4/d |

| 3 | 192 | ±0.5 | 192.2 | VHG | Rév. plan L4/d |

- Meilleure pratique : inclure toutes les dimensions requises par le plan, indiquer l'appareil de mesure utilisé et référencer la bonne révision du plan.

- Erreurs courantes : omettre les dimensions, utiliser des jauges non étalonnées ou se référer à une mauvaise version du plan.

Analyse des systèmes de mesure et études initiales de processus : ce qu'il faut inclure

L'analyse des systèmes de mesure (ASM) et les études initiales de processus permettent d'assurer la fiabilité de vos mesures et la stabilité de production. Bien que les formats puissent varier, vos rapports doivent toujours inclure :

- Champ d'étude : Quelles caractéristiques, jauges ou processus ont été évalués ?

- Raisonnement : Pourquoi ces éléments ont-ils été sélectionnés ? S'agit-il de caractéristiques spéciales, à haut risque ou spécifiées par le client ?

- Référence de la méthode : Quelle norme ou méthode a été suivie (par exemple, le manuel ASM de l'AIAG) ?

- Résumé des résultats : Les jauges se sont-elles révélées capables ? Le processus est-il stable et capable pour les caractéristiques clés ?

Par exemple, votre récit MSA pourrait être rédigé comme suit : « Des études R&R ont été réalisées sur le pied à coulisse numérique utilisé pour la mesure du diamètre extérieur, conformément au manuel MSA de l'AIAG. Tous les résultats ont satisfait aux critères d'acceptation en matière de répétabilité et de reproductibilité. » Pour les études de processus, résumez la capabilité de chaque caractéristique spéciale, en vous référant aux cartes de contrôle ou aux rapports d'étude selon les besoins.

- Erreurs fréquentes : absence de justification du choix de l'appareil de mesure, références incomplètes aux méthodes, ou non-couverture de toutes les caractéristiques critiques.

Pourquoi les exemples et modèles sont importants

Lorsque vous utilisez des modèles clairs et conformes aux normes — comme ceux présentés ci-dessus —, vous facilitez l'examen de votre soumission PPAP par les acheteurs et réduisez le risque de retravaux coûteux. Que vous recherchiez un modèle de PSW , une modèle de certificat de soumission de pièce , ou un ppap complet, adaptez toujours vos documents aux dernières exigences des clients et de l'AIAG.

Ensuite, nous vous montrerons comment planifier et organiser étape par étape votre soumission PPAP, afin de passer de la préparation des documents à l'approbation dans les délais, avec moins d'imprévus.

Préparation étape par étape du PPAP avec listes de contrôle et calendriers

Vous êtes-vous déjà demandé par où commencer ou quoi vérifier en double lors de la préparation de votre prochaine soumission PPAP ? Le processus PPAP peut sembler accablant, mais le décomposer en étapes claires et pratiques le rend gérable et prêt pour l'audit. Que vous accompagniez un lancement de nouveau produit ou que vous répondiez à une modification, ce guide vous fournit une liste de contrôle PPAP séquencée liste de contrôle ppap qui s'intègre parfaitement à vos activités APQP et vous prépare à une revue fluide.

Liste de contrôle PPAP pré-lancement

Avant de compiler votre dossier PPAP, il est essentiel de mettre en place les bons documents et de s'aligner avec votre client. Voici une approche étape par étape que vous pouvez adapter à tout projet :

- Confirmer les dossiers de conception et les dernières révisions — s'assurer que les plans, spécifications et exigences clients sont à jour et correspondent à votre documentation interne.

- Identifier les caractéristiques spéciales — créer ou mettre à jour votre matrice pour les caractéristiques nécessitant des contrôles supplémentaires ou une traçabilité.

- Élaborer ou mettre à jour l'AMDEP et le plan de contrôle — s'assurer que les risques et les contrôles sont cohérents et reflètent le flux de processus actuel.

- Préparer les diagrammes de flux de processus — vérifier que chaque étape de fabrication et d'inspection est cartographiée, y compris les flux de non-conformité.

- Verrouiller les stratégies de jaugeage et créer un plan MSA — définir quelles jauges sont utilisées pour les caractéristiques critiques et planifier les études R&R de jauges.

- Produire les preuves de capabilité — prévoir des études initiales du processus (SPC, indices de capabilité) sur les caractéristiques clés.

- Organiser les tests de matériaux et de performances — coordonner avec des laboratoires qualifiés pour obtenir les certifications ou rapports requis.

- S'aligner sur le niveau de soumission et les exigences spécifiques du client — confirmer auprès de votre client quel niveau PPAP est requis ainsi que toute preuve ou format particulier.

- Planifier la production en série (si nécessaire) — prévoir des essais de production pour démontrer la capacité et la stabilité du processus.

- Rassembler la documentation et compléter l'attestation de soumission de pièce (PSW) — résumer votre soumission, en veillant à ce que toutes les preuves justificatives soient organisées et prêtes à être examinées.

- Soumettre le dossier et conserver les originaux selon les besoins — fournir la preuve convenue à votre client et conserver des copies à des fins d'audit ou de référence ultérieure.

- Documents à produire en amont :

- Dessins et documents de conception

- Matrice des caractéristiques spéciales

- Projets de PFMEA et de plan de contrôle

- Plan MSA et liste des jauges

- Modèles d'étude initiale du processus

- Demandes de tests de matériaux/performances

- Approvals de l'emballage et de l'étiquetage

PPAP delta après modifications techniques

Le changement est une constante dans la fabrication, mais cela ne signifie pas toujours qu'il faut recommencer votre PPAP à zéro. Lorsque vous êtes confronté à une mise à jour de conception, un ajustement de processus ou un changement de fournisseur, un pPAP delta est l'outil approprié. Voici comment le définir et le documenter :

- Identifier les éléments concernés — déterminez précisément quels sont les 18 éléments du PPAP affectés par le changement (par exemple, plan de dessin mis à jour, PFMEA révisé, certificat de matériau nouveau).

- Assurer la traçabilité — référencez le PPAP initialement approuvé et indiquez clairement les documents révisés ainsi que leurs dates d'effet.

- Impliquer votre client — convenez dès le départ de ce qui doit être soumis à nouveau, et confirmez si un dossier complet ou partiel est requis.

- Documenter la justification du changement —inclure les avis de modification technique et toute validation ou essai justificatif démontrant le maintien de la conformité.

Le PPAP delta permet de garder votre documentation synthétique et pertinente, en s'assurant que seules les mises à jour nécessaires sont examinées, tout en préservant l'intégrité de votre approbation initiale. Pour en savoir plus sur l'intégration de la gestion des modifications avec le processus APQP et PPAP , consultez les procédures APQP de votre organisation ou suivez une formation ciblée sur le à la PPAP pour votre équipe.

Calendrier et responsabilités

Planifier vos activités PPAP en parallèle avec le processus global d' aPQP permet d'éviter les interventions de dernière minute et les retards. Voici un modèle de calendrier type que vous pouvez adapter :

| Semaine | Propriétaire | Livraisons | Risques/Obstacles |

|---|---|---|---|

| 1 | Ingénieur conception | Confirmer le plan et les caractéristiques spéciales | En attente de clarification du client |

| 2 | Responsable APQP | Mettre à jour l'AMDEP et le flux du processus | Détails du processus incomplets |

| 3 | Ingénieur Qualité | Verrouiller le plan MSA et le choix des jauges | Disponibilité des jauges ou retards de calibration |

| 4 | Responsable de laboratoire | Lancer les essais de matériaux/performance | Capacité du laboratoire, disponibilité des échantillons |

| 5 | Ingénieur en procédés | Effectuer les études initiales du processus, analyse de capacité | Instabilité du processus, lacunes dans les données |

| 6 | Responsable qualité | Compiler le dossier PPAP, compléter le PSW | Signatures manquantes, non-conformités non résolues |

| 7 | Qualité du fournisseur | Soumettre au client et conserver les originaux | Retour d'expérience client |

Adapter ce modèle permet de clarifier les rôles, d'identifier les risques tôt et de maintenir la soumission sur la bonne voie. Vous remarquerez que l'intégration des apqp ppap activités tout au long du calendrier favorise la préparation et réduit les interventions urgentes au lancement.

En suivant une démarche structurée ppap procedure —du checklist aux mises à jour delta en passant par la gestion du calendrier—vous répondrez non seulement aux exigences de votre client, mais développerez également une culture de planification proactive de la qualité. Ensuite, nous verrons comment les acheteurs évaluent votre dossier PPAP et ce que vous pouvez faire pour éviter les causes fréquentes de rejet.

Décisions d'acceptation et comment éviter les rejets

Imaginez que vous ayez consacré des semaines à préparer votre dossier PPAP, pour recevoir ensuite un retour de votre client : « Soumission rejetée — veuillez soumettre à nouveau ». Frustrant, n'est-ce pas ? Comprendre comment les acheteurs évaluent ppap requis et ce qui déclenche l'acceptation ou le rejet est la clé d'une approbation plus fluide et de retards réduits. Analysons le du processus d'approbation PPAP afin que vous sachiez exactement quoi vérifier — et comment corriger les erreurs les plus courantes avant de soumettre.

Comment les acheteurs évaluent les soumissions PPAP

Lorsqu'un client reçoit votre dossier PPAP, son examen est à la fois systématique et axé sur les détails. Il ne cherche pas simplement des cases cochées — il souhaite s'assurer que vos preuves sont cohérentes, traçables et conformes à ses exigences ainsi qu'au manuel AIAG PPAP. Voici ce que la plupart des acheteurs analysent attentivement :

- Conformité des plans : Vos dossiers de conception, résultats dimensionnels et pièces échantillons correspondent-ils aux derniers plans clients et à leurs révisions ?

- Transmission des caractéristiques spéciales : Toutes les caractéristiques spéciales sont-elles clairement identifiées et maîtrisées dans l'AMDEP, le plan de contrôle et les résultats d'inspection ?

- Cohérence des preuves : Les 18 éléments de votre soumission racontent-ils une histoire cohérente — aucune spécification incohérente, aucune signature manquante, aucun formulaire obsolète ?

- Adéquation de l'AMT : Vos études R&R de moyens de mesure et vos documents d'étalonnage sont-elles complètes, à jour et pertinentes par rapport aux mesures clés ?

- Justification de l'étude de processus : Vos études initiales de processus (SPC, analyse de capabilité) couvrent-elles toutes les caractéristiques critiques et spéciales ?

- Vérification de l'emballage : Avez-vous validé et documenté que l'emballage répond aux exigences du client et protège le produit ?

- Traçabilité des modifications : Les modifications techniques sont-elles clairement documentées et les éléments PPAP concernés mis à jour en conséquence ?

- Exigences spécifiques du client : Avez-vous pris en compte toute forme, donnée ou preuve spécifique attendue par votre client, au-delà des exigences standard ?

Pour exigences ppap niveau 3 , les acheteurs s'attendent à une soumission complète et détaillée, chaque élément étant soigneusement préparé et cohérent entre lui-même. Toute lacune ou incohérence peut entraîner des retards voire un rejet pur et simple.

Triggers courants de rejet et correctifs

Même les équipes expérimentées rencontrent parfois des problèmes évitables. Voici les causes de rejet les plus fréquentes — et comment les résoudre avant qu'elles ne deviennent des obstacles :

- Révisions incompatibles : Si vos résultats dimensionnels ou vos plans de contrôle font référence à une révision de plan différente de celle attendue par le client, mettez à jour tous les documents avec la version correcte et vérifiez soigneusement la cohérence.

- Contrôles incomplets des caractéristiques spéciales : Assurez-vous que chaque caractéristique spéciale est identifiée dans l'AMDEP, contrôlée dans le plan de contrôle et mesurée dans vos résultats. L'omission d'une seule peut entraîner une soumission complémentaire.

- Fiche de soumission de pièce non signée ou obsolète : La fiche de soumission de pièce (PSW) doit être entièrement remplie, signée par le représentant autorisé, et refléter la raison actuelle de la soumission ainsi que le niveau requis.

- Justification insuffisante des jauges ou MSA : Si l'analyse du système de mesure fait défaut pour une dimension clé, effectuez et documentez une étude R&R de mesure ou fournissez les relevés d'étalonnage conformes aux exigences.

- Études de processus omises ou incomplètes : Pour les caractéristiques critiques, incluez toujours des études de capabilité ou des cartes de maîtrise statistique des processus (SPC). Si la capabilité du processus n'est pas encore atteinte, documentez les contrôles provisoires et les plans d'amélioration.

- Formulaires ou données spécifiques au client manquants : Consultez le manuel fournisseur de votre client pour connaître les exigences supplémentaires — et incluez-les dans votre dossier de soumission.

Mettre en place un flux de travail interne structuré ainsi que des revues régulières transversales, notamment avant la soumission exigences ppap niveau 3 des dossiers, permet de détecter la plupart de ces problèmes en amont.

Décisions prises et prochaines étapes

les décisions d'approbation PPAP se classent généralement en trois catégories : approbation complète (toutes les exigences sont satisfaites), approbation provisoire (production limitée autorisée sous conditions) ou rejet (nouvelle soumission requise après actions correctives).

- Approvisionnement complet : Votre dossier est complet et conforme ; vous êtes autorisé à passer à la production complète.

- Approvisionnement provisoire : Certaines exigences ne sont pas entièrement remplies, mais le client autorise des livraisons limitées pendant que vous corrigez les points spécifiques — généralement avec un plan d'action clair et un calendrier défini.

- Rejet : Des écarts importants, des incohérences ou des éléments manquants nécessitent que vous révisiez et soumettiez à nouveau la totalité ou une partie du dossier.

Pour améliorer votre approbation PPAP taux, concentrez-vous sur la cohérence interne, la traçabilité et la communication proactive avec votre client. Référez-vous toujours au Manuel PPAP AIAG et, le cas échéant, aux clauses IATF 16949 pour obtenir les critères d'acceptation les plus récents et les plus précis. Si vous avez un doute, demandez à votre client des précisions ou des exemples de soumissions exemplaires — de nombreuses organisations partagent des modèles ou des listes de vérification pour vous aider à vous aligner sur leur le processus d'approbation .

Prêt à appliquer ces enseignements ? Ensuite, nous vous montrerons comment adapter votre stratégie de documentation PPAP selon les types de pièces, afin de ne jamais omettre un détail essentiel, quel que soit ce que vous fabriquez.

Adapter le PPAP selon le type de pièce sans oublier les éléments essentiels

Quand il s'agit de fabrication ppap , une taille unique convient rarement à tous. Les exigences fondamentales du processus d'approbation des pièces de production restent identiques, mais la manière dont vous documentez et mettez en évidence les risques clés peut varier considérablement selon la pièce que vous fabriquez. Alors, comment garantir qualité ppap pour tout, des fixations aux connecteurs haute technologie ? Examinons cela par type de pièce, afin que vous ne manquiez aucun détail critique, quel que soit ce qui se trouve sur votre ligne de production.

Fixations et pièces obtenues par formage à froid

- Certifications des matériaux : Fournissez toujours une traçabilité complète jusqu'à la source de fusion et au lot, car les erreurs de matériaux sont un risque fréquent.

- Justification du choix de calibre filet: Documentez clairement pourquoi vous avez choisi un calibre fileté particulier et présentez les preuves d'étalonnage — les acheteurs examinent attentivement cela pour les pièces destinées à l'industrie automobile.

- Résultats Dimensionnels : Couvrez toutes les caractéristiques spécifiées sur le plan, mais accordez une attention particulière aux dimensions critiques du filetage et de la tête.

- Focus PFMEA : Mettez en évidence les risques tels que l'usure des outils, la rupture des matrices et la variation de dureté du matériau.

- Détail du plan de contrôle : Effectuer des vérifications fréquentes pour les caractéristiques spéciales et documenter les plans d'action en cas de filetages hors tolérance.

- Documentation des laboratoires : Utiliser uniquement des laboratoires accrédités pour les essais de matériaux et de dureté, et inclure leurs certificats dans votre dossier.

Composants usinés

- Récits de capabilité : Pour les cotes critiques (par exemple, alésages, filetages, surfaces), fournir des études initiales de processus solides et expliquer votre approche en matière de capabilité du processus.

- Stratégie de jauges : Documenter le raisonnement relatif au choix des jauges et inclure des études MSA (Gage R&R) pour toutes les mesures personnalisées ou à risque élevé.

- Profondeur de l'AMDEC PF : Prendre en compte les risques tels que la rupture d'outil, les erreurs de réglage et les défauts de finition de surface.

- Plan de contrôle : Cartographier chaque caractéristique particulière du FMEA-PP et définir des plans d'action clairs pour chacune.

- Emballage/manutention : Précisez comment vous évitez les éraflures, bosses ou contaminations après usinage — une préoccupation fréquente des acheteurs pour les pièces de haute valeur.

- Documentation des laboratoires : Si vous utilisez des laboratoires externes pour la vérification dimensionnelle ou métallurgique, joignez leurs accréditations et méthodes d'essai à votre dossier PPAP.

Connecteurs et ensembles électroniques

- Validation fonctionnelle : Inclure les preuves de continuité électrique, de résistance d'isolation et des cycles d'emboîtement/désassemblage conformément aux exigences du plan.

- Audits de processus en couches : Montrez comment vous auditez les étapes d'assemblage et la formation des opérateurs, car l'erreur humaine constitue un risque majeur.

- Contrôles ESD/manutention : Documentez vos mesures de protection contre les décharges électrostatiques et vos protocoles d'emballage.

- Accent mis sur la DFMEA : Concentrez-vous sur les risques tels que la rupture des soudures, le mauvais alignement des broches et les fissures du boîtier.

- Plan de contrôle : Précisez les tests fonctionnels en cours de processus et en fin de ligne, ainsi que les plans d'action en cas d'échec.

- Documentation des laboratoires : Pour les essais environnementaux ou électriques, assurez-vous que tous les résultats proviennent de laboratoires certifiés, laboratoires documentés et référencez leurs qualifications.

Tableau comparatif : Accent du PPAP selon le type de pièce

| Type de pièce | Risques principaux | Accent mis sur la documentation | Préoccupations typiques de l'acheteur |

|---|---|---|---|

| Fixations/Formage à froid | Mélange de matériaux, qualité des filetages, usure des outils | Certificats des matériaux, justification des jauges de filetage, accréditations des laboratoires | Traçabilité, ajustement des filetages, régularité de la dureté |

| Composants usinés | Précision dimensionnelle, finition de surface, casse d'outil | Études de capabilité de processus, MSA, emballage/manutention | Maîtrise des caractéristiques critiques, traçabilité des jauges, prévention des dommages |

| Connecteurs/Ensembles | Fonctionnement électrique, ESD, erreurs d'assemblage | Preuves de tests fonctionnels, protocoles CEM, audits en couches | Validation des performances, formation des opérateurs, robustesse environnementale |

N'oubliez pas : Exigences spécifiques au client et caractéristiques spéciales

Quel que soit votre type de pièce, vérifiez toujours les exigences spécifiques au client et portez une attention particulière aux caractéristiques spéciales indiquées sur le plan. Celles-ci remplacent les modèles génériques de PPAP et nécessitent souvent une documentation supplémentaire, des contrôles ou une tierce partie laboratoires documentés pour la vérification. En adaptant votre approche PPAP aux réalités de votre accord de pièce de production et aux risques uniques de chaque produit, vous répondrez aux attentes du secteur et des clients, tout en évitant des surprises coûteuses lors de l'examen.

Ensuite, nous vous aiderons à comparer les outils et services qui peuvent simplifier votre processus de documentation PPAP, afin que vous puissiez vous concentrer davantage sur la fabrication et moins sur la paperasse.

Comparer les outils et services PPAP pour trouver la solution adaptée

Lorsque vous devez élaborer un dossier PPAP, comptez-vous sur votre équipe interne, optez-vous pour une solution numérique ou faites-vous appel à un fabricant qui gère tout, des pièces à la documentation ? La réponse dépend de la complexité du projet, des délais et des ressources dont vous disposez. services PPAP — afin que vous puissiez choisir en toute confiance le soutien adapté à vos besoins et aux attentes de vos clients.

Choisir un support PPAP : quelles sont vos options ?

Imaginez que vous lancez un nouveau composant automobile avec une échéance serrée. Vous avez besoin non seulement d'une documentation conforme, mais aussi de pièces livrées à temps et répondant à toutes les normes de qualité. C'est là que vos choix de support PPAP entrent en jeu :

- Partenaires de fabrication clés en main capables de gérer à la fois la production et la documentation PPAP, en simplifiant l'ensemble du processus.

- Logiciels dédiés PPAP qui automatisent la gestion des documents, les validations et le suivi des flux de travail.

- Services spécialisés de consultation PPAP qui guident votre équipe à travers la documentation, les audits et la communication client.

- Équipes internes en utilisant des outils manuels ou numériques pour gérer le processus en interne.

Lorsqu'un fabricant unique apporte son aide

Pour les fournisseurs ayant besoin à la fois de réalisation des pièces et d'une documentation PPAP entièrement conforme — notamment lorsque la prototypage rapide et la discipline IATF 16949 sont critiques — un partenaire unique peut changer la donne. Shaoyi Metal Technology se distingue ici, offrant des solutions complètes pour des composants automobiles de haute précision. Leurs services couvrent l’emboutissage, le formage à froid, l’usinage CNC et le soudage, le tout regroupé au même endroit, avec un support de documentation PPAP intégré à chaque étape. Cette approche simplifie la collecte des preuves pour l’AMDEP, le plan de contrôle, l’MSA et les résultats dimensionnels, réduisant ainsi le risque d’omission ou d’incohérence dans la documentation.

Logiciel PPAP contre prestataires de services

Peut-être envisagez-vous d'utiliser des outils numériques pour gérer votre soumission. Les logiciels PPAP modernes logiciel PPAP les plateformes peuvent automatiser la gestion des documents, permettre des approbations électroniques et conserver tous vos dossiers dans un emplacement centralisé accessible par le cloud. Cela est particulièrement utile pour les équipes gérant plusieurs projets ou nécessitant des approbations à distance. Certaines solutions proposent même un logiciel PPAP téléchargement gratuit ou essai, afin que vous puissiez tester les fonctionnalités avant de vous engager.

En revanche, les services spécialisés de consultation PPAP offrent un accompagnement pratique, allant de la préparation des documents aux audits sur site et à la communication client. Ces experts sont particulièrement précieux si votre équipe débute dans le processus, fait face à des exigences clients complexes ou doit garantir la conformité aux dernières normes — telles que celles abordées dans la Formation PPAP AIAG .

Tableau comparatif : Options de support PPAP

| Fournisseur/Outil | Caractéristiques principales | Délai de livraison | Certification/Expertise | Idéal pour |

|---|---|---|---|---|

| Shaoyi Metal Technology | Fabrication intégrée de pièces clés en main, documentation PPAP intégrée, prototypage rapide, certifié IATF 16949, expérience mondiale avec OEM/Tier 1 | Dès 7 jours pour les prototypes | IATF 16949, solide parcours dans l'automobile | Fournisseurs ayant besoin rapidement de pièces et de dossiers PPAP conformes |

| Logiciel SafetyCulture PPAP | Gestion de documents, automatisation des flux de travail, suivi de la conformité, application mobile | Immédiat (basé sur le cloud) | Outils numériques de conformité indépendants du secteur | Équipes ayant besoin de flux de travail numériques et d'approbations à distance |

| ComplianceQuest | Gestion de la conformité, analytique, collaboration | Immédiat (basé sur le cloud) | Expertise en système de management de la qualité | Organisations axées sur l'analyse de la conformité |

| EHSInsight | Gestion et reporting de la qualité et de la sécurité | Immédiat (basé sur le cloud) | Expérience en Système de Management de la Qualité/Santé, Sécurité et Environnement | Grandes entreprises ayant des besoins environnementaux/qualité |

| QT9 QMS | Gestion de la qualité, maîtrise des documents, audits | Immédiat (basé sur le cloud) | Orientation Système de Management de la Qualité | Entreprises recherchant un contrôle documentaire robuste |

| Services TPT PPAP | Documentation guidée du PPAP, audits, communication fournisseur-client | Sur projet | Expertise du processus PPAP | Fournisseurs ayant besoin d'un accompagnement processus et de soutien aux audits |

Avantages et inconvénients : choisir votre approche

-

Shaoyi Metal Technology

-

Avantages

- Livraison intégrée des pièces et de la documentation — réduit les transferts et les erreurs

- Prototypage rapide et soutien au lancement pour délais urgents

- Certifié IATF 16949, approuvé par les principaux clients automobiles

-

Inconvénients

- Idéal pour les fournisseurs ayant besoin de fabrication et de documentation ; pas adapté aux projets uniquement documentaires

-

-

Logiciel PPAP (par exemple, SafetyCulture, QT9 QMS)

-

Avantages

- Accélère la gestion des documents et les approbations

- Centralise les enregistrements pour un accès facile et un audit

- Certains offrent logiciel PPAP téléchargement gratuit ou essai

-

Inconvénients

- Peut ne pas couvrir la validation physique des pièces ou des processus

- Nécessite une configuration initiale et une formation

-

-

Services spécialisés de PPAP (par exemple, TPT)

-

Avantages

- Accompagnement pratique pour les soumissions complexes ou effectuées pour la première fois

- Soutien pour les audits, les études de capabilité et les négociations avec le client

-

Inconvénients

- Peut ne pas fournir d'outils de fabrication ou de flux de travail numériques

- Basé sur des projets, donc un soutien continu peut nécessiter un engagement supplémentaire

-

Prendre votre décision

En définitive, le meilleur soutien pour la PPAP dépend des ressources de votre organisation, de la complexité de vos pièces et des exigences de vos clients. Si vous avez besoin d'un partenaire unique capable de fournir à la fois les pièces et la documentation conforme avec rapidité et qualité, envisagez Shaoyi Metal Technology . logiciel PPAP solution avec un essai gratuit pourrait être la meilleure première étape. Pour les équipes novices dans le processus ou confrontées à des clients exigeants, investir dans une formation PPAP AIAG ou des services de consultation peut rapporter des dividendes en matière d'approbations plus fluides et de moins de surprises.

Ensuite, nous conclurons par des étapes concrètes pour transformer votre stratégie PPAP en une exécution assurée, quel que soit le type de soutien choisi.

Passez de l'encadrement PPAP à l'action avec confiance

Points clés sur les documents PPAP

- Veillez toujours à ce qu'il y ait une cohérence entre tous les documents PPAP —des documents de conception au PSW—afin que votre soumission raconte une histoire complète et cohérente.

- N'oubliez jamais exigences spécifiques du client ; ceux-ci peuvent remplacer les modèles standard et sont souvent déterminants pour votre approbation.

- Confirmez votre niveau de soumission soumettez tôt et alignez toutes les preuves sur les attentes du client—qu'il s'agisse du niveau 1 ou d'un dossier complet de niveau 3.

Au cœur du dispositif, la processus d'approbation des pièces de production ppap vise à établir la confiance et la clarté entre fournisseur et client. Comprendre que signifie PPAP et la forme complète de ppap —Processus d'approbation des pièces de production—vous permet de comprendre qu'il ne s'agit pas seulement de paperasse : c'est un système rigoureux de réduction des risques, de maîtrise des modifications et de préparation au lancement. Le l'acronyme PPAP est reconnu dans l'industrie automobile et la fabrication de précision pour son rôle dans la garantie que chaque pièce répond aux exigences de qualité avant la production en série.

Plan d'action pour votre prochaine soumission

Prêt à mettre en pratique ces apprentissages ? Utilisez cette liste de vérification pour passer de la planification à une soumission réussie, quel que soit votre secteur ou le type de pièce :

- Confirmez toutes les révisions des plans et les caractéristiques spéciales —vérifiez les dernières spécifications et assurez-vous que chaque exigence particulière est clairement identifiée.

- Accordez-vous sur le niveau de soumission avec votre client —précisez si vous soumettez un niveau 1, niveau 2, niveau 3 ou supérieur, et documentez cet accord.

- Élaborez votre plan MSA et sélectionnez les jauges —identifiez dès le début du processus quelles mesures nécessitent une étude R&R des jauges ou une preuve d'étalonnage.

- Planifier les études de processus — planifier des études de capabilité pour toutes les caractéristiques critiques et s'assurer que les données sont prêtes avant de compiler votre dossier.

- Préparer tôt l'attestation de soumission de pièce (PSW) — la remplir au fur et à mesure, afin qu'elle soit cohérente avec le reste de votre documentation et prête pour la révision finale.

Imaginez que vous devez respecter un délai de lancement serré ou assembler une pièce complexe comportant plusieurs caractéristiques spéciales. C’est là qu’un partenaire unique et responsable peut faire toute la différence. Shaoyi Metal Technology offre une solution clé en main pour la réalisation des pièces et la documentation PPAP conforme — idéale pour les projets où rapidité, qualité et rigueur selon l'IATF 16949 sont incontournables. Leur expérience dans l’emboutissage, le formage à froid, l’usinage CNC et le soudage vous permet de vous concentrer sur votre activité principale, tandis qu’ils gèrent à la fois la fabrication et la paperasse, accélérant ainsi votre parcours vers l’approbation.

Bien sûr, chaque projet est unique. La meilleure approche consiste à comparer vos options à l'aide du cadre d'outils et de services mentionné précédemment — en tenant compte de vos ressources internes, de la complexité de vos pièces et des attentes de votre client. Que vous ayez besoin d'un partenaire de fabrication complet, d'un flux de travail numérique pour le PPAP ou d'une formation ciblée sur les processus, choisissez la solution qui correspond le mieux à votre calendrier et à votre profil de risque.

En appliquant ces étapes concrètes et en tirant parti du soutien approprié, vous parviendrez non seulement à définir le PPAP pour votre organisation, mais aussi à établir un historique d'approbations fluides et à renforcer durablement la confiance de vos clients. Prêt à passer votre prochaine soumission PPAP d'une simple liste de vérification à une livraison assurée ?

Questions fréquemment posées sur les documents PPAP

1. Quels sont les 5 niveaux de soumission PPAP ?

Les 5 niveaux de soumission PPAP définissent la quantité de documentation que vous devez fournir à votre client. Le niveau 1 exige uniquement le certificat de soumission de pièce (PSW), tandis que le niveau 3 — le plus courant — exige le PSW ainsi que les 18 éléments de soutien et des échantillons du produit. Les niveaux 2 et 4 nécessitent des quantités variables de preuves spécifiées par le client, et le niveau 5 implique un examen sur site de toute la documentation. Le choix du bon niveau dépend de la complexité de la pièce, des risques et des exigences du client.

2. Que signifie PPAP dans le domaine de la fabrication ?

PPAP signifie Processus d'approbation de la production de pièces. Il s'agit d'une méthode normalisée utilisée dans la fabrication — en particulier dans les secteurs automobile et aérospatial — pour démontrer qu'un fournisseur est capable de répondre de manière constante aux exigences techniques et de qualité du client avant et après des modifications. Les documents PPAP fournissent les preuves nécessaires à l'approbation préalable à la production.

3. Quels documents sont inclus dans un dossier PPAP ?

Un ensemble complet de PPAP contient 18 éléments, tels que les dossiers de conception, les documents de modification technique, les AMDE, les plans de contrôle, les analyses du système de mesure, les résultats dimensionnels, les résultats des essais de matériaux et de performances, ainsi que le certificat de soumission de pièce (PSW). Chaque document sert à démontrer l'intention de conception, la capacité du processus et la conformité aux normes clients et industrielles.

4. Comment le PPAP est-il lié à l'APQP ?

L'APQP (Advanced Product Quality Planning) est le processus global de planification qualité, tandis que le PPAP est le dossier justificatif soumis à la fin de l'APQP. Les documents PPAP confirment que toutes les activités de l'APQP — telles que l'analyse des risques, la validation du processus et l'établissement du plan de contrôle — ont été correctement réalisées et que la pièce est prête à être approuvée pour la production.

5. Quand un PPAP delta doit-il être soumis ?

Un PPAP delta est requis chaque fois qu'il y a un changement significatif apporté au produit ou au processus, comme des mises à jour de conception, des changements de matériaux ou des transferts de fournisseur/emplacement. Seuls les éléments concernés du PPAP initial doivent être mis à jour et soumis, mais tous les changements doivent être clairement documentés et traçables afin de maintenir le statut d'approbation.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —