Les entreprises de découpe métallique décryptées : de la demande de devis à la pièce finale

Comprendre les entreprises de découpe de métaux et leur rôle dans la fabrication

Lorsque vous avez besoin de pièces métalliques sur mesure — qu'il s'agisse d'un prototype, d'une série de production ou d'un projet spécialisé — vers qui vous tourner ? La réponse se trouve chez les entreprises de découpe de métaux, ces fabricants spécialisés qui transforment les tôles et matériaux bruts en composants précisément découpés . Ces prestataires constituent un maillon essentiel entre vos concepts de conception et des pièces concrètes et fonctionnelles.

Ce que font réellement les entreprises de découpe de métaux

Les entreprises de découpe de métaux sont des fabricants spécialisés qui retirent du matériau sur des pièces en métal afin de créer des formes et dimensions souhaitées. Selon Mark Metals , la découpe de métaux englobe un large éventail de techniques, notamment le sciage, le cisaillage, le perçage, le meulage, la découpe par jet d'eau et la découpe laser. Toutefois, ces entreprises offrent généralement bien plus que la seule découpe.

Envisagez une entreprise de découpe métallique comme votre partenaire manufacturier unique. Elle prend en charge l’ensemble des opérations, depuis la découpe laser de précision de motifs complexes jusqu’à la fabrication industrielle à grande échelle de composants structurels. De nombreuses entreprises spécialisées dans la découpe métallique proposent également des opérations secondaires — formage, assemblage et finition — qui transforment vos pièces découpées brutes en composants prêts à l’emploi.

L’étendue des services varie considérablement. Certaines entreprises de découpe métallique se spécialisent dans des technologies spécifiques, telles que les systèmes laser à fibre ou à jet d’eau, tandis que d’autres fonctionnent en tant que fabricants intégrés offrant :

- Découpe laser, découpe à jet d’eau et découpe plasma

- Opérations de pliage et de formage CNC

- Services de soudage et d’assemblage

- Finition de surface, tels que la peinture par poudre, l’anodisation et le placage

- Inspection qualité et documentation de certification

La colonne vertébrale manufacturière dont vous dépendez

Pourquoi devriez-vous vous intéresser à la compréhension de ce secteur ? Parce que, qu’il s’agisse d’un ingénieur concevant des supports automobiles, d’un développeur de produits réalisant des prototypes d’enceintes pour appareils électroniques grand public ou d’un entrepreneur approvisionnant des composants structurels, vous travaillerez très probablement un jour avec ces fabricants.

Les entreprises modernes de services de découpe métallique desservent pratiquement tous les secteurs imaginables. Comme le signale Xometry, elles soutiennent régulièrement les secteurs aérospatial, de la défense, automobile, énergétique, industriel, médical, dentaire et des produits grand public. Leurs capacités vont des prototypes à faible volume et grande variété aux séries de production à fort volume, comptant des milliers, voire des millions de pièces.

L'efficacité offerte par ces entreprises découle de leur équipement spécialisé et de leur expertise. Les entreprises spécialisées dans les outils de coupe métallique investissent massivement dans des machines de pointe — des lasers à fibre permettant une découpe avec une précision au micron près, des jet d’eau capables de couper pratiquement n’importe quel matériau, et des systèmes automatisés garantissant une qualité constante sur de grandes séries de production. Cette spécialisation se traduit par des délais de livraison réduits et un meilleur contrôle qualité par rapport à une fabrication interne.

Dans les sections suivantes, vous découvrirez comment fonctionnent les différentes technologies de découpe, quels procédés conviennent aux matériaux et aux applications spécifiques, ainsi que la manière de naviguer dans le processus, de la demande initiale de devis jusqu’à la livraison des pièces finies. Vous apprendrez également des critères pratiques pour évaluer les entreprises spécialisées dans les outils de coupe métallique et préparer vos projets avec succès. Considérez ce guide comme votre référence complète pour devenir un client averti sur le marché de la fabrication métallique.

Technologies de découpe métallique et fonctionnement de chaque méthode

Vous savez donc ce que font les entreprises de découpe métallique — mais comment coupent-elles précisément l’acier, l’aluminium ou le titane ? La réponse dépend entièrement de la technologie utilisée. Chaque méthode de découpe repose sur des principes fondamentalement différents, et comprendre ces différences vous aide à choisir l’approche adaptée à votre projet.

Examinons les cinq principales technologies de découpe auxquelles vous serez confronté(e) lors de votre collaboration avec des entreprises spécialisées dans la découpe laser de métaux et d’autres prestataires de services de fabrication.

Découpe laser expliquée

Imaginez concentrer la lumière solaire à l’aide d’une loupe — puis multipliez cette intensité par des milliers. C’est là le principe de base de la découpe laser : un faisceau lumineux très concentré délivre suffisamment d’énergie pour faire fondre, brûler ou vaporiser le métal le long d’un trajet précisément contrôlé.

Deux types de lasers dominent actuellement le secteur : les lasers à fibre et les lasers CO₂. Selon HPC Laser , les machines de découpe au laser à fibre utilisent des fibres optiques dopées avec des éléments de terres rares comme l'ytterbium pour générer leur faisceau. Cette technologie excelle dans la découpe des métaux réfléchissants, notamment l'acier, l'acier inoxydable, l'aluminium, le laiton, le cuivre et le titane.

Les avantages des lasers à fibre sont convaincants :

- Précision exceptionnelle avec une largeur de coupe minimale

- Vitesses de découpe élevées, particulièrement sur les matériaux minces

- Exigences d'entretien inférieures à celles des systèmes CO2

- Une efficacité énergétique supérieure

- Excellentes performances sur les métaux réfléchissants

Les lasers CO2, fonctionnant à une longueur d'onde différente (10,6 micromètres), restent le choix privilégié pour la découpe de matériaux non métalliques comme l'acrylique et certains plastiques. Toutefois, les entreprises de machines de découpe laser à fibre ont largement conquis le marché du traitement des métaux en raison de leurs avantages en termes de vitesse et d'efficacité.

Quand devez-vous spécifier la découpe au laser ? Selon Wurth Machinery , la technologie laser est préférée lorsque vous avez besoin de détails fins, de trous précis ou de bords propres sur des tôles fines. Elle est idéale pour l'électronique, les dispositifs médicaux et la fabrication de pièces de précision, où même de légères déviations peuvent compromettre le fonctionnement. Les entreprises de machines de découpe laser de tôle parviennent souvent à des tolérances comprises dans une plage de ±0,005 pouce sur des matériaux à faible épaisseur.

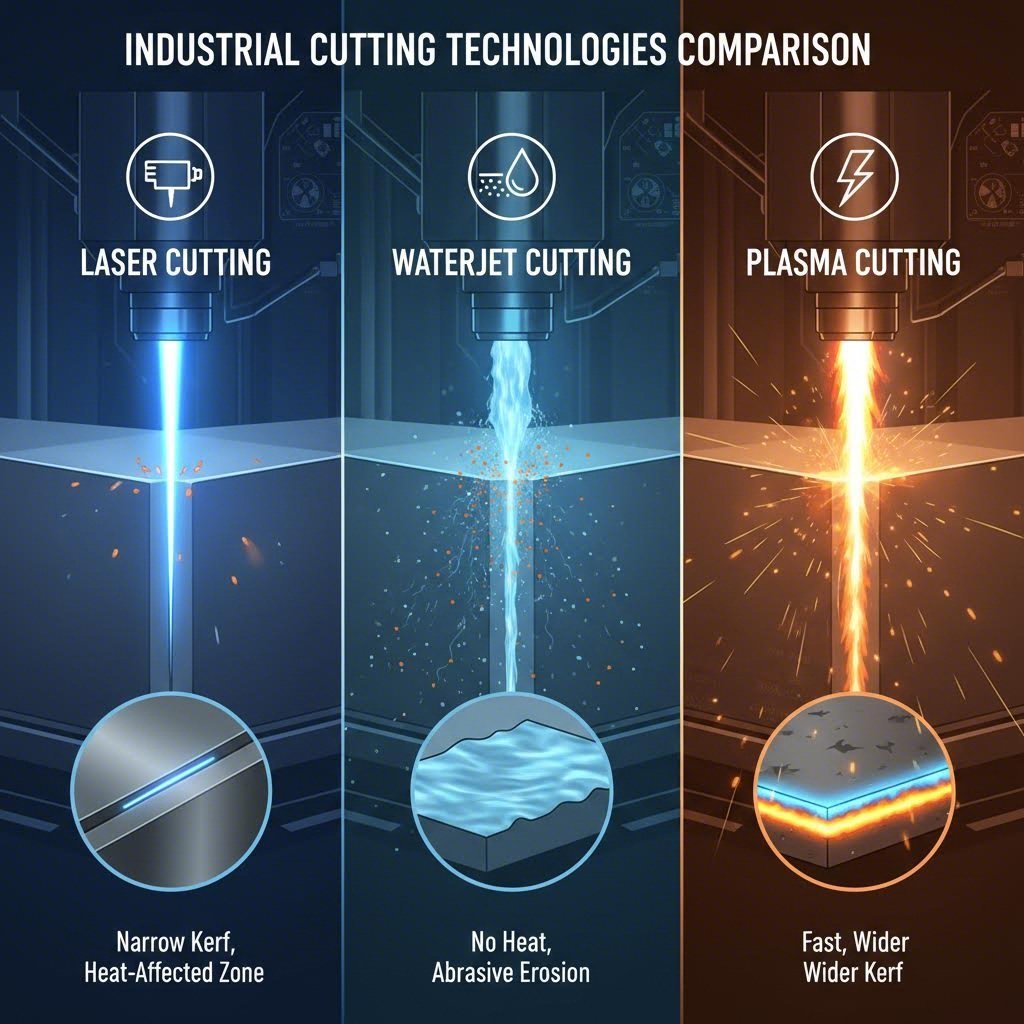

Découpe jet d'eau contre découpe plasma

Et si la chaleur est votre ennemie ? Certains matériaux se déforment, durcissent ou perdent leurs propriétés lorsqu'ils sont exposés à des températures élevées. C'est là que la découpe au jet d'eau excelle.

Une entreprise de découpe de métal au jet d'eau utilise une approche totalement différente : de l'eau sous très haute pression (généralement 60 000 psi ou plus) mélangée à des particules abrasives telles que le grenat. Ce jet coupe le métal sans générer de chaleur, éliminant ainsi complètement les zones affectées thermiquement. Zintilon souligne que la découpe au jet d'eau convient particulièrement aux matériaux sensibles à la chaleur comme l'aluminium et le titane, pour lesquels une déformation thermique poserait problème.

Les principaux avantages du découpage à l’eau incluent :

- Absence de zones affectées par la chaleur ou de déformation du matériau

- Capacité à découper pratiquement n’importe quel matériau — métaux, pierre, verre, composites

- Excellente pour les matériaux épais et le découpage en plusieurs couches

- Aucun durcissement des bords découpés

- Technique respectueuse de l’environnement, générant très peu de déchets

Le découpage plasma fonctionne à l’opposé du spectre. Il utilise un arc électrique combiné à un gaz comprimé afin de générer un plasma surchauffé qui fusionne les métaux conducteurs. Les entreprises spécialisées dans le découpage de tôles minces et les ateliers de fabrication lourde s’appuient toutes deux sur cette technologie pour sa vitesse exceptionnelle sur les matériaux épais.

Selon les essais réalisés par Wurth Machinery, le découpage plasma de l’acier d’une épaisseur de 25 mm est environ 3 à 4 fois plus rapide que le découpage à l’eau, avec des coûts d’exploitation d’environ la moitié par pied linéaire. Si vous travaillez avec des aciers structuraux, des composants d’équipements lourds ou dans le domaine de la construction navale, le découpage plasma offre une efficacité économique inégalée.

Cependant, les entreprises utilisant le découpage plasma sur métaux peints rencontrent des limites : ce procédé ne fonctionne que sur des matériaux conducteurs d'électricité et produit une largeur de découpe plus importante que le découpage laser. Pour les métaux conducteurs épais où la précision n'est pas primordiale, le plasma reste le cheval de bataille de l'industrie.

Quand le découpage mécanique est pertinent

Toutes les opérations de découpage ne nécessitent pas de solutions haut de gamme. Les entreprises de découpage CNC emploient souvent des méthodes mécaniques telles que le fraisage, la scie, le cisaillage et le poinçonnage pour des applications spécifiques.

Le fraisage CNC utilise des outils de coupe rotatifs pour enlever du matériau, de manière similaire aux opérations de fraisage. Cette méthode convient bien aux métaux plus tendres et aux applications nécessitant des profils d'arête particuliers ou des contours 3D complexes. Certaines entreprises de machines de découpe laser complètent parfois leurs capacités laser par du fraisage pour des applications où le laser n'est pas idéal.

Le cisaillage mécanique et le poinçonnage restent des procédés économiques pour la production à grande échelle de formes simples. Ces procédés sont rapides, nécessitent un réglage minimal et produisent des résultats cohérents sur les tôles minces. Les presses à poinçonner à tourelle peuvent réaliser des dizaines de trous par minute — des vitesses que même les lasers peinent à égaler pour certaines opérations.

L’usinage à électro-érosion filaire (EDM filaire) occupe une niche spécifique. Ce procédé utilise des décharges électriques provenant d’un fil fin pour éroder le matériau avec une précision extrême. Zintilon explique que l’EDM filaire excelle sur les métaux durs et les géométries complexes exigeant des tolérances serrées, ce qui le rend inestimable pour la fabrication de matrices et de moules, de composants aérospatiaux et de pièces mécaniques complexes.

| TECHNOLOGIE | Les meilleurs matériaux | Plage d'épaisseur | Niveau de précision | Caractéristiques de vitesse |

|---|---|---|---|---|

| Laser à fibre | Acier, acier inoxydable, aluminium, laiton, cuivre, titane | Jusqu’à 1 po (selon la puissance) | ±0,005" en général | Très rapide sur les matériaux minces ; ralentit sur les matériaux épais |

| Laser CO2 | Métaux, acryliques, plastiques, bois | Jusqu’à 1 po sur les métaux | ±0,005" en général | Rapide ; légèrement plus lent que la fibre sur les métaux |

| Découpe au jet d'eau | Tout matériau (métaux, pierre, verre, composites) | Jusqu’à 12 po ou plus, selon le matériau | ±0,003" à ±0,010" | Plus lent que le plasma/laser ; aucune limitation liée à la chaleur |

| Les produits | Métaux conducteurs uniquement (acier, aluminium, cuivre) | de la tôle 26 au matériau épais de plus de 6 po | ±0,020" typique | Le plus rapide sur les métaux conducteurs épais |

| Usinage CNC | Métaux plus doux, plastiques, composites | Varie selon le matériau | ±0,005" à ±0,010" | Modéré ; adapté aux contours 3D |

| EDM à fil | Tout métal conducteur, en particulier les aciers trempés | Jusqu'à 16" typique | ±0,0001" possible | Lent ; privilégie la précision à la vitesse |

Comprendre ces technologies vous permet de communiquer efficacement avec vos partenaires de fabrication et de choisir la méthode de découpe la plus adaptée à vos besoins spécifiques. Mais la technologie n'est qu'un aspect de l'équation : les matériaux que vous découpez jouent un rôle tout aussi important dans la détermination de l'approche optimale.

Capacités des matériaux et des épaisseurs selon les méthodes de découpe

Maintenant que vous comprenez comment fonctionne chaque technologie de découpe , voici la question cruciale : quelle méthode convient le mieux au métal spécifique que vous devez découper ? La réponse n’est pas toujours évidente, car les propriétés du matériau influencent considérablement les performances de découpe. La réflectivité, la conductivité thermique, la dureté et l’épaisseur jouent toutes un rôle déterminant dans le choix de la méthode optimale.

Les entreprises spécialisées dans la découpe de tôles rencontrent quotidiennement des dizaines d’alliages différents. Comprendre comment ces matériaux interagissent avec les diverses technologies de découpe vous permet de spécifier le procédé approprié — et d’éviter ainsi des erreurs coûteuses entraînant des retards de projet.

Guide d’adéquation matériau-méthode

Chaque métal présente des caractéristiques uniques en matière de découpe. Examinons les matériaux les plus courants ainsi que les approches de découpe qui leur conviennent le mieux.

L'acier inoxydable

La combinaison de résistance à la corrosion et de résistance mécanique de l'acier inoxydable en fait un matériau privilégié dans de nombreux secteurs industriels. Les entreprises spécialisées dans la découpe au laser de tôles recommandent généralement la découpe au laser à fibre pour l'acier inoxydable d'une épaisseur allant jusqu'à 1 pouce, en raison de la qualité excellente des bords obtenus et de la rapidité du procédé. Pour les sections plus épaisses, la découpe plasma offre un traitement économique, tandis que la découpe par eau sous très haute pression préserve les propriétés du matériau lorsque la sensibilité à la chaleur constitue un enjeu.

- Méthodes optimales : laser à fibre (pour les épaisseurs fines à moyennes), plasma (pour les sections épaisses), jet d'eau (pour les applications sensibles à la chaleur)

- Point essentiel à considérer : une teneur plus élevée en chrome peut influencer la vitesse de découpe au laser

L'aluminium

La forte réflectivité de l'aluminium rendait autrefois sa découpe au laser difficile, mais les lasers à fibre modernes la réalisent aisément. Selon StarLab CNC , les lasers à fibre excellent sur les tôles d'aluminium, tandis que la découpe plasma convient bien aux plaques d'aluminium plus épaisses. La découpe par eau sous très haute pression reste le choix premium lorsqu'aucune zone affectée par la chaleur n'est tolérée — un critère particulièrement crucial dans les applications aérospatiales, où l'intégrité du matériau est non négociable.

- Méthodes optimales : Laser à fibre (jusqu'à 0,5" d'épaisseur), jet d'eau (sensible à la chaleur), plasma (plaques plus épaisses)

- Point clé : La conductivité thermique nécessite des réglages de puissance plus élevés pour la découpe laser

Acier au carbone et acier doux

L'acier au carbone est le matériau phare pour les entreprises de découpe et de fabrication métallique. Il se découpe bien avec pratiquement toutes les technologies, ce qui fait que le choix de la méthode dépend principalement de l'épaisseur et de la précision requise. Les tôles fines répondent parfaitement à la découpe laser, tandis que les plaques épaisses (supérieures à 1") sont idéales pour la découpe au plasma.

- Méthodes optimales : Laser (jusqu'à 1"), plasma (0,5" à 6" et plus), jet d'eau (toutes les épaisseurs)

- Point clé : La découpe au plasma offre le meilleur rapport vitesse-coût sur l'acier au carbone épais

Autres métaux

Ces métaux fortement réfléchissants étaient traditionnellement difficiles à traiter avec les systèmes laser. Les lasers à fibre haute puissance d'aujourd'hui ont largement résolu ce défi, bien que les entreprises fabriquant des machines de découpe de tôles métalliques restent toutefois prudentes lors de la découpe de cuivre fin afin d'éviter les réflexions arrière pouvant endommager l'équipement. La découpe par jet d'eau demeure une alternative fiable qui contourne entièrement les problèmes liés à la réflectivité.

- Méthodes optimales : laser à fibre (avec puissance adaptée), jet d'eau (sécurisé pour toutes les épaisseurs), plasma (applications limitées)

- Point essentiel à considérer : la conductivité thermique élevée du cuivre dissipe rapidement la chaleur, ce qui exige un ajustement des paramètres

Alliages spéciaux (titane, Inconel, aciers à outils)

Lorsque vous travaillez avec des alliages exotiques, les enjeux — et les coûts — augmentent rapidement. Les entreprises proposant des services de découpe laser de tôles recommandent souvent le jet d’eau pour le titane et les superalliages à base de nickel, car ce procédé de découpe à froid préserve les propriétés métallurgiques.

- Méthodes optimales : jet d’eau (préservation des propriétés), EDM fil (matériaux trempés), laser à fibre (avec expertise)

- Point essentiel à considérer : de nombreux alliages spécialisés nécessitent des essais post-découpe afin de vérifier l’intégrité du matériau

Capacités d'épaisseur par type de métal

L’épaisseur constitue souvent le facteur déterminant dans le choix d’un procédé de découpe. Voici ce que vous pouvez attendre des capacités des entreprises de découpe de tôles :

Matériaux minces (moins de 0,125 po)

La découpe au laser domine cette gamme. Le faisceau concentré produit une largeur de coupe minimale, des tolérances serrées et une qualité de bord irréprochable. Les gains de vitesse sont spectaculaires : un laser à fibre peut couper de l'acier de 20 gauge à plus de 800 pouces par minute. Le jet d'eau et le plasma peuvent traiter les matériaux minces, mais leur utilisation n'est rarement rentable sauf si l'évitement de la chaleur est essentiel.

Épaisseur moyenne (0,125" à 0,75")

C'est la zone concurrentielle où le choix de la méthode dépend des priorités. Besoin de précision et de bords propres ? La découpe au laser est la solution idéale. Priorité à la vitesse et au coût sur les métaux conducteurs ? La découpe au plasma excelle. Recherchez-vous une absence totale de distorsion thermique ? Le jet d'eau est la réponse. Selon Gauer Metal Products, l'approche appropriée dépend de facteurs tels que le type de métal, l'épaisseur et la précision requise par votre projet.

Tôles épaisses (0,75" et plus)

À mesure que l'épaisseur du matériau augmente, le plasma et le jet d'eau prennent le devant de la scène. Le découpage au plasma permet de traiter de l'acier d'une épaisseur de 1" à plus de 100 pouces par minute — soit environ 3 à 4 fois plus rapidement que le jet d'eau — ce qui en fait l'outil de production privilégié pour la fabrication de structures, les équipements lourds et la construction navale. Le découpage au jet d'eau permet de traiter des matériaux encore plus épais (jusqu'à plus de 12" sur certains systèmes) et reste indispensable lorsque les zones affectées thermiquement sont inacceptables.

Les propriétés du matériau influencent tout autant que son épaisseur le choix du procédé. Une tôle d'aluminium de 0,5" peut être découpée parfaitement au laser à fibre, tandis que la même épaisseur de cuivre pourrait mieux convenir au jet d'eau afin d'éviter les complications liées à sa réflectivité.

Comprendre ces relations entre les matériaux et les méthodes vous place dans une position plus forte lors de vos échanges avec vos partenaires de fabrication. Vous saurez quelles questions poser et pourrez évaluer si les recommandations d’un atelier sont conformes aux meilleures pratiques du secteur. Ensuite, nous examinerons l’ensemble du flux de travail de fabrication, de votre demande initiale de devis jusqu’à la livraison des pièces finies à votre quai.

Le processus complet de découpe métallique, de l’origine à la fin

Vous avez sélectionné votre technologie de découpe et identifié le matériau adapté — que se passe-t-il concrètement lorsque vous faites appel à une entreprise spécialisée dans la découpe métallique ? Comprendre l’ensemble du flux de travail de fabrication élimine l’incertitude et vous aide à préparer des projets qui progressent sans accroc, du concept à la réalisation finale.

Que vous collaboriez pour la première fois avec des entreprises spécialisées dans la découpe sur mesure de métaux ou que vous souhaitiez optimiser une relation existante, maîtriser chaque étape du processus vous permet de garder le contrôle. Suivons ensemble le parcours de vos pièces, de la prise de contact initiale jusqu’à la livraison finale.

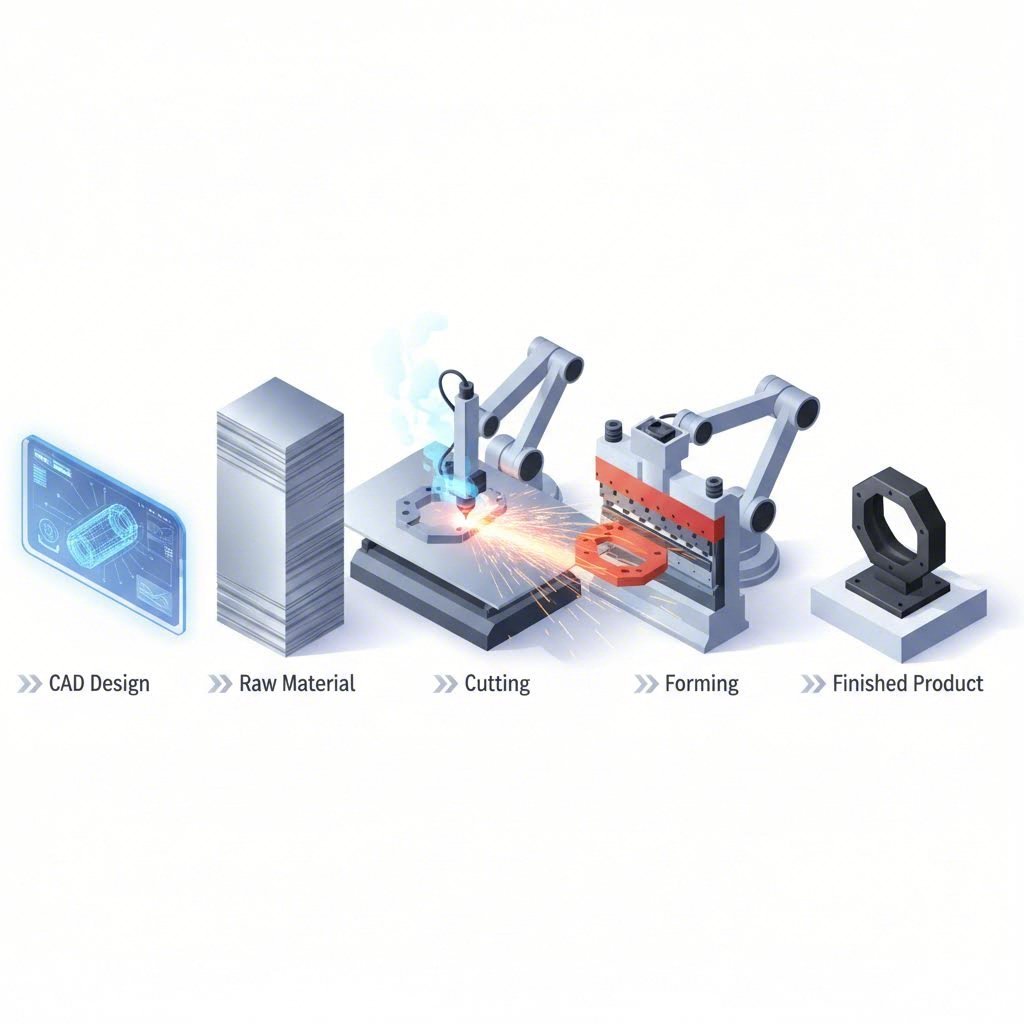

De la demande de devis aux pièces finies

Le processus de fabrication suit une séquence logique, bien que les délais varient en fonction de la complexité, du volume et de vos exigences spécifiques. Selon H&S Manufacturing , la fabrication sur mesure de tôles métalliques comprend plusieurs étapes distinctes de production. Voici ce à quoi vous pouvez vous attendre :

-

Soumission des fichiers et prise de contact initiale

Votre projet commence lorsque vous soumettez les fichiers de conception au fabricant de votre choix. La plupart des entreprises de découpe de tôlerie acceptent les formats CAO standard, notamment les fichiers DXF, STEP et IGES. Certains services de fabrication rapide — comme ceux proposés par Approved Sheet Metal — disposent de systèmes de devis interactifs où vous téléchargez vos fichiers et recevez un prix en quelques heures. Indiquez à ce stade toutes les remarques particulières concernant les tolérances, les quantités ou les exigences de finition. -

Examen de la conception et ingénierie

Durant cette phase, les fabricants analysent votre conception en termes de réalisabilité. H&S Manufacturing indique que cela peut inclure la création de prototypes et la réalisation d'études de faisabilité afin de déterminer les matériaux et procédés les plus adaptés. Les équipes expérimentées de sociétés de découpe métallique sur mesure signaleront les problèmes potentiels — des éléments qui pourraient ne pas être découpés proprement, des rayons de pliage susceptibles de provoquer des fissures, ou des tolérances nécessitant des approches alternatives. Cet examen collaboratif permet d'économiser du temps et de l'argent par la suite. -

Devis et validation

Vous recevrez un devis détaillé couvrant les coûts des matériaux, les opérations de découpe, les processus secondaires et la livraison. Certaines entreprises spécialisées dans le découpage laser et l'estampage de tôlerie proposent un devis le jour même pour les projets simples, tandis que les assemblages complexes peuvent nécessiter plusieurs jours d'analyse technique. Une fois le devis approuvé et les quantités confirmées, votre commande entre dans la file de production. -

Approvisionnement et préparation des matériaux

Votre fabricant se procure le matériau spécifié ou le puise dans ses stocks existants. Selon H&S Manufacturing, les fabricants sérieux inspectent les matières premières afin de détecter d'éventuels défauts avant toute transformation. Les tôles sont découpées aux dimensions appropriées à l’aide de cisailles ou d’équipements laser avant le début de l’opération de découpe principale. -

Opération de découpe principale

C’est ici que vos pièces prennent forme. Les fichiers CAO sont convertis en instructions destinées aux machines, qui guident les lasers, les jets d’eau ou les torches à plasma le long de trajectoires de découpe précises. Les équipements modernes fonctionnent avec une intervention humaine minimale, bien que des opérateurs qualifiés surveillent en continu la qualité. Selon la capacité de votre entreprise de découpe de tôles et la priorité de votre commande, cette étape peut prendre quelques heures pour des travaux simples ou plusieurs jours pour des séries de production complexes. -

Opérations secondaires

La découpe n’est souvent que le point de départ. De nombreuses pièces nécessitent un traitement supplémentaire avant d’être terminées : pliage, soudage, insertion de composants ou assemblage. Nous examinerons en détail ces étapes essentielles ci-dessous. -

Finition et traitement de surface

Les traitements de surface améliorent à la fois l’apparence et les performances. Les options vont du simple ébavurage à la peinture poudre, au placage ou à l’anodisation. Votre fabricant applique les finitions spécifiées conformément à vos exigences. -

Inspection de la qualité

Avant l'expédition, les pièces subissent une vérification dimensionnelle et un contrôle visuel. Les fabricants disposant de certifications ISO 9001 ou équivalentes suivent des protocoles d'inspection documentés à l'aide d'équipements de mesure de précision. -

Emballage et livraison

Les pièces sont emballées afin d'éviter tout dommage pendant le transport. Des services accélérés proposés par des entreprises comme Approved Sheet Metal peuvent livrer des pièces planes découpées au laser aussi rapidement que le lendemain — commandez avant 10h00 et recevez les pièces avant 10h00 le jour suivant.

Que se passe-t-il après la découpe

L'opération de découpe produit des profilés plats, mais la plupart des pièces fonctionnelles nécessitent des traitements supplémentaires. Comprendre ces services secondaires vous aide à évaluer si un fabricant est réellement en mesure de fournir des pièces finies — ou simplement des éléments découpés qui devront être travaillés ailleurs.

Plieuse CNC et mise en forme

Les pièces découpées à plat doivent souvent être façonnées en trois dimensions. Les plieuses CNC utilisent des outillages de précision pour réaliser des plis exacts selon des angles et des emplacements spécifiés. Selon H&S Manufacturing, le procédé de formage utilise des presses hydrauliques et des plieuses à commande numérique par ordinateur pour obtenir des résultats précis. Les opérations courantes incluent les plis en V, les canaux en U, les formes de boîtes et les géométries complexes à multiples plis. Des tolérances de ±0,005 pouce peuvent être atteintes sur des pièces correctement conçues.

Déburrage et traitement des bords

Les opérations de découpe laissent différents degrés de rugosité sur les bords, selon la méthode utilisée. La découpe au laser produit généralement des bords relativement propres, tandis que la découpe plasma ou mécanique peut laisser des bavures plus importantes. Le déburrage permet d'éliminer les arêtes vives qui pourraient causer des blessures lors de la manipulation ou entraver l'assemblage. Les méthodes utilisées vont du meulage manuel au galetage automatisé et à la finition vibratoire.

Soudage et jointure

Lorsque votre conception nécessite l’assemblage de plusieurs pièces, le soudage crée des liaisons permanentes. H&S Manufacturing explique comment les soudeurs fusionnent les pièces en appliquant chaleur et pression, les surfaces métalliques chauffées se liant puis refroidissant pour former des joints résistants. Le soudage MIG, le soudage TIG et le soudage par points conviennent chacun à des applications et combinaisons de matériaux différentes. Le rivetage constitue une méthode alternative de fixation mécanique pour certains ensembles.

Options de finition de surface

Les traitements de finition protègent les pièces et améliorent leur aspect esthétique. Les options courantes comprennent :

- Revêtement en poudre : Un procédé électrostatique à sec qui produit des finitions durables et attrayantes dans pratiquement n’importe quelle couleur

- Peinture : Des revêtements à base d’eau ou de solvant pulvérisés en une ou plusieurs couches pour assurer la protection contre la corrosion et améliorer l’apparence

- Revêtement : Des procédés de galvanoplastie ou de dépôt chimique sans courant électrique qui appliquent des couches métalliques fines afin d’améliorer la dureté, la résistance à la corrosion ou la conductivité

- Anodisation : Un procédé électrochimique qui crée des couches d’oxyde protectrices sur les pièces en aluminium

Installation des éléments de quincaillerie et assemblage

De nombreux fabricants proposent des services clés en main, notamment l’insertion de fixations PEM, l’incorporation d’embouts filetés et l’assemblage de composants. Cela permet de rationaliser votre chaîne d’approvisionnement : au lieu de gérer séparément des fournisseurs spécialisés dans la découpe, la finition et l’assemblage, une seule entreprise spécialisée dans la découpe sur mesure de métaux prend en charge l’ensemble du projet.

Travailler avec un fabricant offrant des services secondaires complets simplifie votre chaîne d’approvisionnement et réduit la charge de coordination pour votre équipe.

Comprendre ce flux de travail intégral vous aide à définir des délais réalistes et à préparer des projets qui progressent efficacement tout au long de la production. Toutefois, avant d’envoyer votre première demande de devis, assurez-vous que vos fichiers de conception et vos spécifications sont correctement préparés — ce qui nous amène aux bonnes pratiques de préparation de projet.

Préparer votre projet pour les services de découpe de métaux

Vous avez trouvé la bonne technologie de découpe, identifié votre matériau et compris le flux de travail de fabrication. Mais c’est précisément à ce stade que de nombreux projets stagnent : fichiers de conception incomplets ou mal formatés. Les entreprises de découpe sur mesure de tôlerie reçoivent des centaines de demandes de devis — et celles accompagnées d'une documentation complète et précise passent en tête de file, tandis que les autres sont renvoyées pour clarification.

Prendre le temps de bien préparer votre projet permet d’économiser des jours, voire parfois des semaines, de va-et-vient dans la communication. Que vous collaboriez avec une entreprise de découpe métal CNC sur mesure pour des pièces de précision ou avec un fabricant à grande capacité pour des séries de production, ces étapes de préparation s'appliquent universellement.

Préparer vos fichiers de conception

Vos fichiers CAO constituent le plan directeur qui pilote l’ensemble du processus de fabrication. Selon RapidDirect, les fichiers CAO contiennent les détails nécessaires concernant les caractéristiques, les dimensions et la géométrie d’une pièce — ils forment la structure de base du processus d’usinage CNC.

La plupart des entreprises spécialisées dans la découpe sur mesure de tôles métalliques acceptent plusieurs formats de fichiers standard, bien que leurs préférences varient. Voici les formats que vous devriez avoir prêts :

- STEP (.STP) : La référence absolue pour les modèles 3D. Les fichiers STEP offrent une excellente préservation de la géométrie et sont compatibles avec pratiquement tous les systèmes CAO et FAO. Si vous ne pouvez soumettre qu’un seul format, choisissez celui-ci.

- DXF (.dxf) : Idéal pour les opérations de découpe 2D. Les fichiers DXF définissent clairement les développés plats et sont universellement acceptés pour la découpe au laser, à l’eau et au plasma.

- IGES (.igs) : Un format ancien mais encore très répandu, notamment pour les modèles de surfaces et les systèmes hérités. IGES gère efficacement les maillages filaires et les dessins 2D.

- Formats natifs de logiciels CAO (.SLDPRT, .PRT, X_T) : Les fichiers SolidWorks, Siemens NX et Parasolid conservent l’intégralité de l’historique de conception et des données paramétriques — ce qui est utile lorsque votre prestataire spécialisé en découpe sur mesure de tôles métalliques utilise un logiciel compatible.

RapidDirect indique que les fichiers STP et X_T sont reconnus pour leurs capacités de modélisation solide précise, ce qui est essentiel pour maintenir la précision dimensionnelle lors de la génération des trajectoires d'outil. En cas de doute, exportez votre conception au format STEP en complément de votre format natif afin d'assurer la compatibilité.

Liste de vérification pour la préparation des fichiers

Avant d'envoyer votre demande de devis, vérifiez ces détails essentiels :

- Confirmez les unités : Des unités incompatibles (pouces contre millimètres) entraînent la livraison de pièces à l'échelle incorrecte. Vérifiez attentivement vos paramètres d'exportation.

- Incluez les patrons plats : Pour les pièces cintrées, fournissez la disposition du patron plat en plus du modèle 3D.

- Séparez les pièces en fichiers individuels : Les assemblages composés de plusieurs pièces doivent être divisés en fichiers de composants distincts pour une tarification claire.

- Supprimez la géométrie en double : Les lignes superposées perturbent les machines de découpe et peuvent provoquer des coupes doubles.

- Fermez toutes les contours : Les chemins ouverts ou les espaces dans votre géométrie empêchent une découpe correcte—assurez-vous que toutes les formes soient entièrement fermées.

Détails de spécification importants

Les fichiers seuls ne racontent pas toute l'histoire. Selon LTJ Industrial , une documentation claire est essentielle pour obtenir un devis de fabrication précis—des plans détaillés, des spécifications précises et des fichiers CAO complets réduisent les malentendus et les coûts imprévus.

Lorsque vous contactez des entreprises de découpe métallique CNC sur mesure, fournissez ces spécifications dès le départ :

- Type et qualité du matériau : Précisez exactement—« acier inoxydable 304 » plutôt que simplement « inoxydable ». Indiquez les désignations d'alliage, les états de trempe et toutes les certifications requises.

- Épaisseur du matériau : Indiquez l'épaisseur exacte au pouce près ou en décimales (par exemple, « 0,125 pouce » ou « jauge 11 »).

- Quantité requise : Incluez les quantités de prototypes, les premières séries de production et les volumes annuels estimés si applicable.

- Exigences de tolérance : Selon SendCutSend , les tolérances de découpe sont généralement de ±0,005" pour la plupart des matériaux—si vous avez besoin de tolérances plus strictes, indiquez-les explicitement.

- Exigences en matière de finition de surface : Précisez si vous avez besoin de peinture par pulvérisation électrostatique, d'anodisation, de placage ou de valeurs spécifiques de rugosité de surface.

- Opérations secondaires : Listez les exigences de cintrage, taraudage, fraisage de lamage, insertion de quincaillerie ou d'assemblage.

- Délai de livraison : Les commandes urgentes nécessitent un préavis — indiquez votre date de livraison souhaitée.

Erreurs courantes retardant les projets

Même les ingénieurs expérimentés commettent ces erreurs. Évitez-les et votre projet avancera plus rapidement :

- Spécifications de trous manquantes : Si les trous doivent être taraudés ou fraisés en lamage, précisez leur taille et leur type. SendCutSend recommande d'utiliser des tableaux de taraudage pour dessiner des trous de la bonne dimension pendant la phase de conception.

- Éléments trop proches des bords : SendCutSend recommande de maintenir une distance minimale entre les trous égale à au moins 1 fois leur diamètre par rapport à un bord, et pour les fentes, d'au moins 1,5 fois leur largeur par rapport aux bords ou à d'autres découpes. Ne pas respecter ces règles affaiblit les pièces et peut les rendre impossibles à découper.

- Ponts trop petits : La distance entre les découpes ne doit pas être inférieure à 50 % de l'épaisseur du matériau — idéalement 1 à 1,5 fois l'épaisseur pour assurer la résistance.

- Omission des informations de pliage : Pour les pièces embouties, précisez le sens de pliage, le rayon de pliage et la séquence de pliage si ces éléments sont critiques.

- Oublier les seuils de quantité : Si vous envisagez de commander ultérieurement des quantités plus importantes, demandez dès maintenant des tarifs dégressifs. Les coûts de mise en place répartis sur un plus grand nombre d’unités réduisent considérablement le prix unitaire.

Anticiper la conception et connaître les tolérances de découpe propres au matériau choisi accéléreront le processus de conception et garantiront que vos pièces seront prêtes à l’emploi dès leur sortie de l’emballage.

Consacrer trente minutes à une préparation rigoureuse du projet peut permettre d’éviter plusieurs jours de retards. Une fois vos fichiers complets et vos spécifications claires en main, vous serez en mesure d’évaluer les prestataires potentiels de fabrication — ce qui suppose de comprendre ce qui distingue les entreprises exceptionnelles de découpe sur mesure de tôle métallique des entreprises médiocres.

Comment choisir la bonne entreprise de découpe de métaux

Vos fichiers de conception sont prêts, les spécifications sont documentées et vous maîtrisez le flux de travail de fabrication. Il faut désormais prendre une décision qui influencera tout, de la qualité des pièces à la fiabilité des délais de livraison : quel partenaire de fabrication mérite votre confiance ? Avec des milliers de recherches quotidiennes portant sur « entreprises de découpe métallique près de chez moi », les options peuvent sembler accablantes.

Choisir le mauvais partenaire entraîne des retards dans les livraisons, le rejet de pièces et des difficultés au sein de la chaîne d’approvisionnement. Choisir le bon partenaire, en revanche, vous permet d’acquérir un allié industriel capable d’anticiper les problèmes, de proposer des améliorations et de livrer de façon constante. Examinons ensemble les critères qui distinguent les fabricants exceptionnels des autres.

Adéquation entre les capacités de l’entreprise et vos besoins

Tous les fabricants ne conviennent pas à tous les projets. Selon MarcTech Industries , avant de sélectionner une entreprise de fabrication métallique, il est essentiel de bien cerner vos besoins spécifiques — notamment le type de produit, la quantité requise, les exigences en matière de personnalisation, les délais impartis et les contraintes budgétaires.

Commencez votre évaluation avec ces questions fondamentales :

- Leur équipement correspond-il à vos exigences ? Une recherche de sociétés de découpe laser métal près de chez moi peut renvoyer des dizaines de résultats, mais tous les lasers ne se valent pas. Vérifiez qu'ils disposent de niveaux de puissance adaptés à l'épaisseur de votre matériau et de la technologie de découpe spécifique exigée par votre projet.

- Sont-ils en mesure de gérer votre volume ? Certains ateliers excellent dans les prototypes et les petites séries, tandis que d'autres sont optimisés pour des quantités de production. Des attentes inadéquates en matière de volume créent des frictions des deux côtés.

- Proposent-ils les services secondaires nécessaires ? Si vos pièces nécessitent un pliage, un soudage, une finition ou un assemblage, travailler avec un fournisseur unique simplifie votre chaîne d'approvisionnement et réduit les efforts de coordination.

- Quelle est leur expérience dans le secteur ? MarcTech insiste sur la recherche de prestataires possédant une expérience substantielle dans votre secteur d’activité ou votre application spécifique. Un fabricant spécialisé dans les composants aéronautiques connaît des exigences différentes de celles d’un fabricant axé sur la métallerie architecturale.

Lorsque vous recherchez une entreprise spécialisée dans la découpe laser de métaux à proximité ou une entreprise spécialisée dans la découpe de tôles métalliques à proximité, ne vous basez pas uniquement sur la distance. Un fabricant situé à 320 km (200 miles) mais disposant de capacités parfaitement adaptées à votre besoin surpasse souvent un atelier local qui dépasse ses propres limites techniques.

Des certifications de qualité qui comptent

Les certifications constituent une preuve objective de la mise en œuvre, par le fabricant, de contrôles qualité systématiques. Bien que tous les projets ne requièrent pas nécessairement des fournisseurs certifiés, comprendre la signification de ces accréditations vous permet d’évaluer de façon appropriée les services offerts par les principaux prestataires de découpe de métaux.

ISO 9001 représente la norme fondamentale en matière de management de la qualité. Elle atteste que l’entreprise dispose de procédures documentées, réalise des audits internes et conserve des registres relatifs à la qualité. La plupart des fabricants professionnels détiennent cette certification.

IATF 16949 s'appuie sur la norme ISO 9001 en y ajoutant des exigences spécifiques au secteur automobile. Si vous achetez des composants destinés aux véhicules, cette certification indique que le fabricant maîtrise la planification avancée de la qualité des produits (APQP), les procédures d’approbation des pièces de production (PPAP) et la documentation rigoureuse exigée par les équipementiers automobiles (OEM).

AS9100 répond aux exigences du secteur aérospatial et de la défense, en y intégrant des dispositions supplémentaires relatives à la traçabilité, à la gestion des configurations et aux exigences de transmission aux sous-traitants imposées par les donneurs d’ordre aérospatiaux.

ISO 13485 s'applique à la fabrication de dispositifs médicaux et couvre les contrôles de conception, la gestion des risques ainsi que les exigences spécifiques à l’application sanitaire en matière de stérilité.

Selon KAL Manufacturing, les fabricants sous contrat réputés mettent en place des systèmes formels de traçabilité, conservent une documentation complète des inspections et détiennent des certifications (telles que les normes ISO, AS9100 ou la conformité ITAR), qui garantissent la qualité requise dans les environnements de production.

Ateliers spécialisés vs. fabricants sous contrat : comprendre la différence

Votre choix entre un atelier traditionnel et un partenaire de fabrication sous contrat affecte les prix, la réactivité et le potentiel de relation à long terme.

Ateliers d'usinage se concentrent généralement sur des productions courtes ou ponctuelles. KAL Manufacturing explique que ces ateliers acceptent des travaux sur la base de devis, en traitant une grande variété de pièces avec peu de continuité entre les tâches. Ils sont conçus pour la flexibilité, pas pour la répétition.

Si vous avez besoin d'un prototype unique ou d'une petite quantité de supports personnalisés, un atelier d'usinage peut être rentable et rapide. Toutefois, il pourrait ne pas être structuré pour gérer des livraisons planifiées, un suivi du contrôle qualité ou des programmes de gestion des stocks requis dans des environnements de production plus importants.

Fabricants sous contrat sont conçus pour une production répétée et des relations à long terme. Ils offrent des systèmes plus robustes en matière de planification, d'assurance qualité, de manutention des matériaux et de documentation. Selon KAL Manufacturing, un fabricant sous contrat n'est pas seulement un fournisseur : c'est un partenaire de production qui collabore avec votre équipe pour répondre à la demande prévue, gérer les révisions des pièces et aligner les plannings de livraison sur vos opérations.

Caractéristiques clés à prendre en compte :

- Ateliers par projets : Devis rapide, capacité flexible pour des travaux variables, quantités minimales de commande, relations basées sur des projets

- Fabricants sous contrat : Production planifiée, prévisions et programmes de gestion des stocks, systèmes qualité documentés, intégration à la chaîne d'approvisionnement

Comparaison des critères de sélection

Utilisez cette comparaison pour évaluer les partenaires potentiels de fabrication selon les besoins de votre projet :

| Facteur de sélection | Atelier traditionnel par projets | Service de fabrication en ligne | Fabricant sous contrat |

|---|---|---|---|

| Certifications typiques | ISO 9001 courante ; varie selon les certifications spécifiques à l'industrie | ISO 9001 typique ; limitée aux certifications spécifiques à l'industrie | ISO 9001, AS9100, IATF 16949, ITAR selon les cas |

| Temps de réalisation | Variable ; dépend de la charge de travail actuelle | Rapide (souvent 1 à 5 jours pour des découpes standard) | Livraisons planifiées ; fenêtres de livraison régulières |

| Flexibilité de taille de commande | Excellent pour les prototypes et petites séries | Idéal pour des pièces unitaires à des lots moyens | Optimisé pour les volumes de production récurrents |

| Périmètre des services | Découpe plus opérations secondaires sélectionnées | Axé sur la découpe ; services secondaires limités | Fabrication complète, finition, assemblage, conditionnement en kits |

| Soutien technique | Informel ; dépend de la relation | Rétroaction automatisée sur la conception pour la fabrication (DFM) | Collaboration technique dédiée |

| Idéal pour | Pièces uniques sur mesure, prototypes urgents | Découpes standard, besoins de délais de livraison rapides | Programmes de production, assemblages complexes |

Considérations géographiques et logistiques

L'emplacement compte — mais peut-être pas de la manière à laquelle vous vous attendez. Bien qu'il soit logique de rechercher une entreprise de découpe de métaux à proximité pour certaines applications, l'aspect géographique doit être évalué en regard des capacités techniques et du coût total.

Lorsque la proximité est primordiale :

- Pièces lourdes ou encombrantes pour lesquelles les coûts de fret prédominent

- Itérations rapides de prototypes nécessitant des retraits le jour même

- Projets bénéficiant d'une collaboration en personne et de visites sur site

- Exigences de livraison « juste-à-temps » avec une marge de délai minimale

Lorsque les capacités priment sur l'emplacement :

- Procédés spécialisés disponibles uniquement auprès d'experts régionaux

- Certifications spécifiques à un secteur d'activité que vos prestataires locaux ne possèdent pas

- Production en volume où les économies par pièce compensent les frais de transport

- Opérations secondaires complexes nécessitant des capacités intégrées

La meilleure approche consiste souvent à établir des relations tant avec des fournisseurs locaux qu’avec des fournisseurs régionaux. Les entreprises locales de découpe métallique à proximité prennent en charge les prototypes urgents et les petites séries, tandis que des partenaires spécialisés répondent aux volumes de production et aux exigences complexes.

La différence entre un atelier à façon et un fabricant sous contrat réside dans les systèmes et l’échelle d’opération. Un atelier à façon répond à un besoin transactionnel, tandis qu’un fabricant sous contrat soutient un processus.

Le choix de votre partenaire en fabrication influence directement la réussite du projet. Prenez le temps d’évaluer ses capacités, de vérifier ses certifications et de déterminer si le modèle économique d’un fournisseur potentiel correspond à vos besoins. Une fois le bon partenaire identifié, vous êtes bien placé pour explorer la manière dont différents secteurs industriels exploitent ces services dans des applications spécialisées.

Applications industrielles des services de découpe métallique

Vous êtes-vous déjà demandé pourquoi la bride qui maintient la suspension de votre voiture a une apparence différente de l’enceinte protégeant un stimulateur cardiaque ? Dans les deux cas, on part de tôles métalliques planes travaillées par des spécialistes de la fabrication — mais le parcours allant de la matière première au composant fini varie considérablement selon les exigences propres à chaque secteur. Les services de découpe métallique destinés aux entreprises du bâtiment obéissent à des règles différentes de celles applicables aux sous-traitants de l’aéronautique ou aux fabricants de dispositifs médicaux.

Comprendre comment les différents secteurs exploitent ces services de fabrication vous permet de formuler vos besoins de manière efficace et de choisir des partenaires disposant d’une expertise pertinente. Examinons ensemble les applications spécialisées et les exigences spécifiques propres aux principaux secteurs industriels.

Applications dans la fabrication automobile

Le secteur automobile constitue l’un des plus importants marchés de la découpe métallique de précision. Des composants structurels du châssis aux pièces décoratives de garnissage, les véhicules intègrent des centaines de pièces métalliques fabriquées — chacune répondant à des exigences de performance spécifiques.

Selon Pans Technology, l'usinage de précision est devenu un élément clé dans le monde automobile, permettant aux fabricants de créer des pièces légères qui améliorent l'efficacité énergétique et réduisent les émissions. Avec la transition du secteur vers les véhicules électriques, les composants légers sont devenus encore plus essentiels : selon une étude de McKinsey, une réduction de seulement 10 % du poids du véhicule peut augmenter l'autonomie d'un VE d'environ 15 %.

Les applications automobiles typiques incluent :

- Composants du châssis et structures : Rails de châssis, traverses et supports de renfort nécessitant un rapport résistance-poids élevé

- Braguards et supports de suspension : Pièces découpées avec précision devant supporter des cycles répétés de contraintes sans rupture par fatigue

- Panneaux de carrosserie et supports structurels : Composants pour lesquels la précision dimensionnelle affecte l'ajustement, la finition et la performance en cas de collision

- Composants intérieurs : Cadres de sièges, supports de tableau de bord et garnitures nécessitant des finitions esthétiques tout en assurant une performance fonctionnelle

- Pièces de transmission et de groupe motopropulseur : Composants usinés avec précision exigeant des tolérances strictes pour un fonctionnement correct

Les fournisseurs automobiles exigent généralement la certification IATF 16949, attestant de leur conformité aux normes spécifiques du secteur automobile en matière de management de la qualité. Les entreprises spécialisées dans la découpe de métaux par emboutissage et les spécialistes de la découpe laser intervenant dans ce secteur doivent appliquer rigoureusement les procédures d’approbation des pièces de production (PPAP) et disposer d’une documentation complète sur la planification avancée de la qualité des produits (APQP).

Exigences aérospatiales et de défense

Lorsque la vie des personnes dépend de la fiabilité des composants à 35 000 pieds d’altitude, toute marge d’erreur disparaît. Les applications aérospatiales exigent la plus grande précision et les certifications matériaux les plus strictes de tous les secteurs manufacturiers.

Pans Technology indique que le marché mondial des matériaux légers pour l’aérospatiale devrait atteindre environ 20,7 milliards de dollars américains d’ici 2024 — un indicateur clair de l’engagement résolu de ce secteur en faveur des techniques de fabrication avancées. L’usinage de précision permet de créer des structures légères mais exceptionnellement résistantes, répondant aux normes de sécurité les plus strictes sans compromettre les performances.

Les applications aérospatiales de la découpe de métaux comprennent :

- Composants structurels de cellule : Côtes, longerons et panneaux de peau en alliages d'aluminium et en titane

- Composants moteur : Alliages super-résistants à base de nickel nécessitant des techniques d'usinage spécialisées

- Pièces du train d'atterrissage : Composants en acier à haute résistance avec exigences extrêmes en matière de résistance à la fatigue

- Coffrets électroniques : Boîtiers de précision dotés de propriétés de blindage électromagnétique

- Composants de satellites et de vaisseaux spatiaux : Matériaux exotiques ne tolérant aucune contamination

La certification AS9100 est essentiellement obligatoire pour les fournisseurs aérospatiaux. La traçabilité des matériaux, depuis la certification de la fonderie jusqu'à la pièce finie, est incontournable — chaque composant doit pouvoir être retracé jusqu'à son origine à des fins d'enquête de sécurité.

Fabrication de dispositifs médicaux

Les applications médicales combinent des exigences de précision avec des préoccupations de biocompatibilité et une surveillance réglementaire dont la complexité rivalise avec celle de l'aérospatial. Les entreprises de découpe de métaux et les fabricants de pièces de précision qui desservent le secteur de la santé doivent maîtriser à la fois la fabrication et le cadre réglementaire.

Les applications courantes dans les dispositifs médicaux comprennent :

- Instruments chirurgicaux : Outils en acier inoxydable et en titane découpés avec précision, nécessitant des bords sans bavures et compatibles avec la stérilisation

- Composants d'implants : Matériaux biocompatibles avec des exigences de finition de surface mesurées en micro-pouces

- Boîtiers pour équipements diagnostiques : Housings pour systèmes d'imagerie, moniteurs patients et instruments de laboratoire

- Composants prothétiques : Pièces sur mesure en titane et en alliages spécialisés, souvent fabriquées à l'unité

- Dispositifs dentaires : Composants de précision à petite échelle issus d'alliages résistants à la corrosion

La certification ISO 13485 atteste de la conformité aux exigences relatives au système de management de la qualité des dispositifs médicaux. De nombreuses applications exigent des environnements de fabrication en salle blanche ainsi que des procédés de nettoyage validés avant que les pièces n'atteignent l'assemblage.

Construction et fabrication architecturale

Les services de découpe métallique destinés aux entreprises du bâtiment opèrent à l'opposé du spectre de la précision par rapport aux dispositifs médicaux — cela ne signifie toutefois pas que les normes de qualité disparaissent. Les composants structurels doivent respecter les codes du bâtiment, tandis que les éléments architecturaux allient esthétique et durabilité.

Les applications dans le secteur de la construction comprennent :

- Composants en acier structurel : Poutres, tôles et éléments de fixation pour bâtiments commerciaux et industriels

- Panneaux architecturaux : Façades décoratives, brise-soleil et éléments de l’enveloppe du bâtiment

- Composants CVC : Conduits de ventilation, supports et éléments de fixation pour équipements

- Rambarde et barrières : Composants critiques pour la sécurité, conformes aux exigences d’accessibilité et au code du bâtiment

- Métallerie sur mesure : Enseignes, installations artistiques et éléments de signalétique de marque

Les entreprises spécialisées dans la découpe laser de métaux et les cabinets de conception de pièces métalliques découpées au laser desservent fréquemment le secteur architectural, en produisant des panneaux décoratifs, des claustras et des éléments sculpturaux où l’impact visuel est tout aussi important que l’intégrité structurelle.

Produits grand public et électronique

Des boîtiers de smartphones aux appareils électroménagers, les produits grand public exigent une fabrication économique tout en garantissant une qualité esthétique constante. Les entreprises spécialisées dans la découpe de métaux qui desservent ce secteur allient précision et capacité de production à grande échelle.

Les applications typiques pour les produits grand public comprennent :

- Boîtiers électroniques : Boîtiers blindés contre les interférences électromagnétiques (EMI) pour ordinateurs, serveurs et équipements de télécommunications

- Composants d'électroménagers : Plaques, supports et éléments structurels pour produits domestiques

- Articles de sport : Cadres de vélos, équipements de fitness et matériel de plein air

- Composants de mobilier : Châssis métalliques, quincaillerie et éléments décoratifs

- Aménagements commerciaux : Supports d’affichage, systèmes d’étagères et équipements de point de vente

Exigences de précision spécifiques à chaque industrie

Les exigences en matière de tolérance varient considérablement selon le secteur. Selon Xometry, les tolérances définissent les limites admissibles de variation d’une dimension physique, garantissant que les caractéristiques sont réalisées dans des limites acceptables pour leur application prévue.

Les tolérances standard ISO 2768 conviennent parfaitement à de nombreuses applications dans les domaines de la construction et des biens de consommation. Toutefois, les composants aérospatiaux et médicaux exigent souvent des spécifications de grade ISO 286 — avec des limites de tolérance exprimées en micromètres plutôt qu’en millièmes de pouce.

| Secteur industriel | Exigences typiques en matière de tolérance | Certifications courantes | Considérations particulières |

|---|---|---|---|

| Automobile | standard : ±0,005 po à ±0,010 po ; plus serré pour les ajustements critiques | IATF 16949, ISO 9001 | Documentation PPAP, traçabilité des matériaux |

| Aérospatial | courant : ±0,001 po à ±0,005 po ; inférieur au micromètre pour les composants critiques | AS9100, Nadcap | Traçabilité complète des matériaux, certifications de procédés spécifiques |

| Appareils médicaux | typique : ±0,0005 po à ±0,005 po | ISO 13485, enregistrement FDA | Biocompatibilité, exigences de salle blanche, validation |

| Construction | courant : ±0,030 po à ±0,125 po | Certifications ISO 9001, AWS | Conformité aux codes, galvanisation, résistance aux intempéries |

| Électronique Grand Public | ±0,005" à ±0,015" typique | ISO 9001 | Normes de finition esthétique, blindage EMI |

Les exigences en matière de certification des matériaux varient également selon les secteurs d'activité. Les applications dans la construction peuvent accepter des rapports d'essai standard de laminage, tandis que les composants aérospatiaux exigent une analyse chimique complète et une vérification des propriétés mécaniques pour chaque lot de matériau. Les implants médicaux nécessitent des tests de biocompatibilité qui peuvent ajouter plusieurs mois aux délais de qualification des matériaux.

Comprendre ces exigences spécifiques à chaque secteur permet d'évaluer si un partenaire potentiel en fabrication possède réellement une expérience pertinente ou s'il s'aventure au-delà de son domaine d'expertise. Un atelier excellent en métallerie architecturale pourrait éprouver des difficultés avec les exigences documentaires aérospatiales, tandis qu'un fabricant spécialisé dans les dispositifs médicaux de précision pourrait ne pas être compétitif sur le plan des coûts pour des produits grand public à forte volumétrie.

Une fois les applications industrielles et les exigences clarifiées, la prochaine considération critique consiste à comprendre précisément quelles normes de précision et de qualité vous devez attendre de vos partenaires professionnels en fabrication.

Normes de qualité et attentes en matière de précision

Vous avez sélectionné votre partenaire en fabrication et soumis vos fichiers de conception — mais comment savoir si les pièces finies répondront réellement à vos exigences ? La maîtrise des tolérances de précision et des procédures d’assurance qualité fait la différence entre des projets couronnés de succès et des cycles répétés et frustrants de reprise. Les entreprises professionnelles spécialisées dans la découpe laser de métaux fondent leur réputation sur la capacité à livrer systématiquement des pièces conformes aux spécifications.

Démystifions ce que signifie réellement la précision dans le domaine de la fabrication métallique et comment communiquer efficacement vos attentes en matière de qualité.

Comprendre la précision et les tolérances

La tolérance définit dans quelle mesure une dimension peut varier par rapport à sa valeur nominale tout en restant acceptable. Selon Xometry, les tolérances définissent les limites admissibles de variation d'une dimension physique, garantissant que les caractéristiques sont produites dans des limites acceptables pour leur application prévue.

Différentes technologies de découpe offrent des niveaux de précision variés. Savoir à quoi s'attendre permet d'éviter des exigences irréalistes et vous aide à spécifier des tolérances plus strictes uniquement là où elles sont réellement nécessaires.

Les lasers à fibre atteignent des tolérances comprises entre ±0,001 et ±0,003 pouces, ce qui en fait le choix privilégié pour les projets exigeants de fabrication métallique où la précision est primordiale.

Voici ce que vous pouvez raisonnablement attendre de chaque méthode de découpe :

- Laser à fibre : Selon A-Laser , les lasers à fibre fournissent systématiquement des tolérances étroites allant de ±0,001" à ±0,003", la référence absolue pour les travaux de tôlerie de précision.

- Laser CO2 : Atteint généralement des tolérances de ±0,002" à ±0,005", un résultat honorable pour la plupart des applications, bien qu'un peu moins précis que les systèmes à fibre.

- Laser UV : Atteint des tolérances extrêmement serrées, allant jusqu’à ±0,0001" pour des applications de micro-usinage nécessitant une précision inférieure au micron.

- Jet d'eau : Offre généralement des tolérances comprises entre ±0,003" et ±0,010", selon l’épaisseur du matériau et la vitesse de découpe.

- Plasma : Produit des tolérances plus larges d’environ ±0,020" — acceptables pour des applications structurelles, mais inadaptées aux ajustements de précision.

Lorsque vous travaillez avec une entreprise spécialisée dans la découpe laser sur mesure de métaux, gardez à l’esprit que des tolérances plus serrées entraînent une augmentation des coûts. Spécifier une tolérance de ±0,001" alors qu’une tolérance de ±0,010" conviendrait parfaitement représente un gaspillage financier et peut rallonger les délais de livraison. Appliquez les exigences de précision de façon stratégique, uniquement aux caractéristiques critiques.

Assurance qualité dans la découpe de métaux

Des équipements de précision ne signifient rien sans des contrôles qualité systématiques. Selon Fox Valley Metal-Tech , un objectif plus ambitieux que le simple contrôle qualité consiste à assurer la qualité — un niveau supérieur de gestion proactive, plutôt que réactive, du produit, qui s’exerce tout au long du processus de production.

Les entreprises proposant un service professionnel de découpe laser sur métaux mettent en œuvre plusieurs points de contrôle qualité :

Vérification du matériau

La qualité commence avant même le début de la découpe. Les fabricants réputés comparent les matériaux reçus avec les bons de commande, vérifient les certificats de conformité (CoC) et inspectent les matériaux afin de détecter tout dommage ou toute contamination. Les matériaux peuvent être placés en quarantaine jusqu’à l’arrivée des documents de certification et la confirmation des spécifications.

Étalonnage de l'équipement

Des pièces précises exigent des équipements étalonnés. Fox Valley Metal-Tech explique que tout équipement de mesure utilisé pour vérifier les dimensions des produits doit être étalonné à des fréquences déterminées conformément à la norme ISO 9001:2015. Cela comprend la vérification quotidienne des pieds à coulisse et des micromètres par rapport à des étalons de référence fixes, des inspections d’étalonnage tierces parties hebdomadaires, ainsi qu’un étalonnage complet annuel des équipements CNC.

Inspection en cours de processus

La vérification des dimensions intervient tout au long de la production, et non uniquement à la fin. Les tolérances courantes pour les assemblages soudés de précision et les pièces usinées se situent généralement entre 0,005 po et 0,030 po, et sont vérifiées à l’aide de pieds à coulisse, de micromètres, de jauges de hauteur et de machines à mesurer tridimensionnelles (MMT).

Contrôle non destructif

Lorsque les spécifications l’exigent, une entreprise spécialisée dans la découpe laser de tôles peut effectuer ou organiser des essais spécialisés, notamment une inspection visuelle des soudures, des essais de pression ou d’étanchéité, un essai par ressuage pour détecter les fissures de surface, un essai par particules magnétiques pour les matériaux ferromagnétiques, et un essai par ultrasons pour révéler les défauts internes.

Communiquer efficacement vos exigences

Une communication claire permet d’éviter les litiges relatifs à la qualité. Voici comment spécifier vos exigences :

- Faire référence à des normes reconnues : Indiquer la norme ISO 2768 pour les tolérances générales ou la norme ISO 286 pour les ajustements critiques, plutôt que de définir des spécifications propriétaires.

- Indiquer les cotes critiques : Mettre en évidence explicitement sur vos plans les caractéristiques nécessitant des tolérances plus serrées que les tolérances standard.

- Spécifiez les exigences d'inspection : Si vous avez besoin de rapports d'inspection des premiers articles (FAIR), de données CMM ou de rapports dimensionnels, indiquez-le dès le départ.

- Définissez la finition de surface : Précisez la qualité acceptable des bords, les limites admissibles des bavures et les valeurs de rugosité de surface lorsque l'aspect est important.

Le choix de la tolérance appropriée est une décision critique dans le processus de conception et de fabrication, car elle influence la fonctionnalité, l'ajustement, le coût et la fabricabilité de la pièce.

Comprendre ces normes de qualité vous permet d'évaluer efficacement les partenaires de fabrication et d'établir des attentes réalistes pour vos projets. Une fois les exigences de qualité définies, vous êtes prêt à franchir la dernière étape : collaborer avec le bon fabricant pour concrétiser vos conceptions.

Collaborer avec des entreprises de découpe métallique pour votre prochain projet

Vous avez parcouru des technologies de pointe, les considérations liées aux matériaux, les flux de travail de fabrication et les normes de qualité. Il est maintenant temps de synthétiser l’ensemble dans un cadre pratique que vous pouvez appliquer immédiatement. Trouver l’entreprise adéquate pour la découpe de métaux ne relève pas du hasard : cela exige une évaluation systématique fondée sur vos besoins spécifiques.

Que vous cherchiez à faire fabriquer un seul prototype ou à établir un partenariat de production à long terme, le cadre décisionnel reste identique. Consolidons vos acquis en étapes concrètes permettant de faire avancer votre projet.

Votre liste de contrôle pour le partenaire en découpe de métaux

Avant de contacter tout fabricant, parcourez cette liste d’évaluation complète. Selon TMCO, le choix du bon partenaire de fabrication va au-delà de la simple comparaison des devis : il s’agit de trouver une équipe en qui vous pouvez avoir confiance pour concrétiser votre vision avec précision, efficacité et régularité.

Vérification des technologies et des capacités

- Confirmez qu'ils disposent d'équipements de découpe adaptés (laser, jet d'eau, plasma) pour vos matériaux et exigences d'épaisseur

- Vérifiez les capacités d'opérations secondaires — pliage, soudage, finition — si vos pièces nécessitent un traitement au-delà de la découpe

- Évaluez leur capacité à gérer vos volumes requis, des prototypes aux séries de production

- Évaluez la disponibilité d'un support technique pour l'optimisation de conception et les retours sur la fabrication (DFM)

Exigences de qualité et de certification

- Vérifiez la certification ISO 9001 comme indicateur de base de qualité

- Confirmez les certifications spécifiques au secteur (IATF 16949 pour l'automobile, AS9100 pour l'aérospatial, ISO 13485 pour le médical) lorsque cela s'applique

- Demandez des informations sur les équipements de contrôle et les capacités de documentation qualité

- Renseignez-vous sur les systèmes de traçabilité des matériaux et la documentation de certification

Éléments essentiels de la préparation du projet

- Préparez les fichiers de conception dans les formats acceptés (STEP, DXF, IGES) avec des contours fermés et les unités correctes

- Spécifications des matériaux du document, y compris la nuance, l’épaisseur et toutes les certifications requises

- Identifier les tolérances critiques et les mentionner explicitement — ne pas sur-spécifier là où des tolérances standard sont suffisantes

- Énumérer toutes les opérations secondaires, les exigences de finition et les besoins d’insertion des composants

- Établir des délais réalistes en fonction de la complexité et du volume

Critères d’évaluation du partenariat

- Évaluer la réactivité dans la communication durant la phase de devis — elle préfigure la qualité de la relation continue

- Vérifier s’ils posent des questions de clarification concernant votre application, signe d’un engagement réel

- Tenir compte de la proximité géographique pour les pièces sensibles au fret ou nécessitant des itérations rapides

- Examiner les références clients et l’expérience sectorielle pertinente par rapport à votre domaine d’activité

Passer à l'étape suivante

Une fois votre liste de contrôle complétée, vous êtes prêt à engager efficacement des partenaires potentiels. Selon UPTIVE Advanced Manufacturing , la bonne entreprise de fabrication livrera des pièces précises, réduira les délais de livraison et proposera des solutions sur mesure pour chaque étape du développement de votre produit.

Voici votre plan d'action pour aller de l'avant :

Pour les projets de prototype et de développement

Lorsque la rapidité et l'itération sont primordiales, privilégiez les fabricants offrant un délai d'exécution rapide et une collaboration en ingénierie. Les entreprises spécialisées dans la découpe laser sur métaux personnalisée, dotées de systèmes de devis instantanés, peuvent accélérer considérablement votre cycle de développement. Recherchez des partenaires proposant un soutien complet en ingénierie pour la fabrication (DFM), capables d'identifier les éventuels problèmes de fabrication avant le début de la découpe.

Pour les programmes de production

La production à long terme nécessite des critères d'évaluation différents. Les entreprises métallurgiques OEM et les fabricants sous contrat offrant des diffusions planifiées, des programmes de stock et une documentation constante de la qualité deviennent des partenaires essentiels. Une entreprise de découpe métallique CNC dotée de solides systèmes qualité évite les perturbations de la chaîne d'approvisionnement qui compromettent les plannings de production.

Prenons des fabricants comme Technologie métallique de Shaoyi (Ningbo) , ce qui illustre les normes qualité certifiées IATF 16949 abordées tout au long de ce guide. Leur combinaison de prototypage rapide en 5 jours, d'un support complet DFM et d'un délai de devis de 12 heures montre comment les principales entreprises OEM de découpe métallique CNC accélèrent les chaînes d'approvisionnement automobiles pour les composants de châssis, de suspension et structurels — depuis le concept initial jusqu'à la production automatisée de masse.

Construction de Relations à Long Terme

Les meilleures partenariats de fabrication vont au-delà des devis transactionnels. TMCO souligne que le choix d’un partenaire ne dépend pas uniquement du projet en cours, mais vise à établir une relation à long terme fondée sur la confiance, la performance et des objectifs communs. Une entreprise fiable spécialisée dans la découpe mécanique CNC devient ainsi une extension de votre équipe d’ingénierie, proposant des améliorations et anticipant les difficultés avant qu’elles n’affectent votre calendrier.

Un partenaire de fabrication clé en main gère votre projet de la conception à la livraison, éliminant ainsi les inefficacités liées à la coordination de plusieurs fournisseurs tout en assurant une traçabilité complète tout au long de la production.

Vous comprenez désormais comment fonctionnent les différentes technologies de découpe, quels procédés conviennent à des matériaux spécifiques et quelles normes de qualité attendre des fabricants professionnels. Vous savez comment préparer vos projets avec succès et évaluer systématiquement des partenaires potentiels. Le parcours allant de la demande de devis à la livraison des pièces finies est clair : votre prochain projet commence par une simple prise de contact avec un partenaire de fabrication qualifié, correspondant à vos besoins.

Questions fréquemment posées sur les entreprises de découpe de métaux

1. Combien coûte la découpe du métal ?

Les coûts de découpe des métaux varient selon le type de matériau, son épaisseur, le procédé de découpe utilisé et la complexité de la pièce. La découpe au laser coûte généralement entre 0,50 $ et 2 $ par pouce linéaire pour les tôles. Les tarifs horaires se situent généralement entre 20 $ et 30 $. La découpe plasma offre des coûts inférieurs par pied pour les matériaux épais, tandis que la découpe par eau sous très haute pression (waterjet) est facturée à un tarif plus élevé en raison de sa vitesse plus lente. Des remises sur les volumes permettent de réduire significativement le coût unitaire lors de séries de production, et les opérations secondaires telles que le pliage et les finitions s’ajoutent au coût total.

2. Un magasin de bricolage peut-il découper du métal pour vous ?

Les quincailleries offrent des services limités de découpe de métaux, généralement restreints à la coupe de tuyaux et à la cisaillement basique de matériaux minces. Pour la fabrication précise de tôles, la réalisation de formes sur mesure ou la découpe de matériaux plus épais, vous devez faire appel à des entreprises spécialisées dans la découpe de métaux, équipées de systèmes au laser, à jet d’eau ou au plasma. Ces fabricants traitent les fichiers CAO, respectent des tolérances strictes et proposent des opérations secondaires que les quincailleries ne sont pas en mesure d’assurer.

3. Comment faire découper une pièce métallique ?

Pour faire découper du métal professionnellement, préparez vos fichiers de conception aux formats DXF ou STEP, précisez le type de matériau et son épaisseur, puis contactez une entreprise de découpe de métaux afin d’obtenir un devis. La plupart des fabricants acceptent les soumissions de fichiers en ligne et fournissent un devis sous 12 à 24 heures. Indiquez vos exigences en matière de tolérances, la quantité requise ainsi que toute opération secondaire éventuelle, telle que le pliage ou les finitions. Pour des découpes simples, certains services de fabrication en ligne proposent un prix immédiat avec une livraison en seulement quelques jours.

4. Quelle est la différence entre la découpe laser et la découpe plasma ?

La découpe au laser utilise un faisceau lumineux focalisé permettant d’atteindre des tolérances de ±0,005 pouce, ce qui la rend idéale pour les matériaux minces à moyens nécessitant précision et bords nets. La découpe plasma utilise un gaz ionisé surchauffé, permettant de traiter les métaux conducteurs épais trois à quatre fois plus rapidement que les autres méthodes, mais avec des tolérances plus larges d’environ ±0,020 pouce. Choisissez la découpe au laser pour les motifs complexes et les ajustements précis ; privilégiez la découpe plasma pour les aciers structurels épais, lorsque la vitesse et le coût priment sur la qualité des bords.

5. Quelles certifications devrais-je rechercher chez une entreprise de découpe de métaux ?

La certification ISO 9001 atteste de la mise en place d’un système de management de la qualité conforme aux exigences de base. Pour les applications automobiles, la certification IATF 16949 démontre la conformité aux exigences spécifiques au secteur automobile, notamment la documentation PPAP. Les fournisseurs aéronautiques doivent disposer de la certification AS9100, tandis que les fabricants de dispositifs médicaux sont tenus d’obtenir la certification ISO 13485. Ces certifications vérifient que l’entreprise met en œuvre des processus documentés, utilise des équipements étalonnés et applique des contrôles qualité systématiques, éléments essentiels dans les secteurs soumis à une réglementation stricte.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —