Les secrets des panneaux en aluminium découpés au laser : du choix de l'alliage à une installation impeccable

Comprendre les panneaux en aluminium découpés au laser et leurs applications

Vous êtes-vous déjà demandé comment les architectes créent ces façades géométriques spectaculaires ou comment les designers obtiennent des motifs incroyablement complexes dans les garde-corps métalliques ? La réponse réside souvent dans les panneaux en aluminium découpés au laser : des tôles fabriquées avec précision qui ont révolutionné la fabrication moderne dans d’innombrables secteurs industriels.

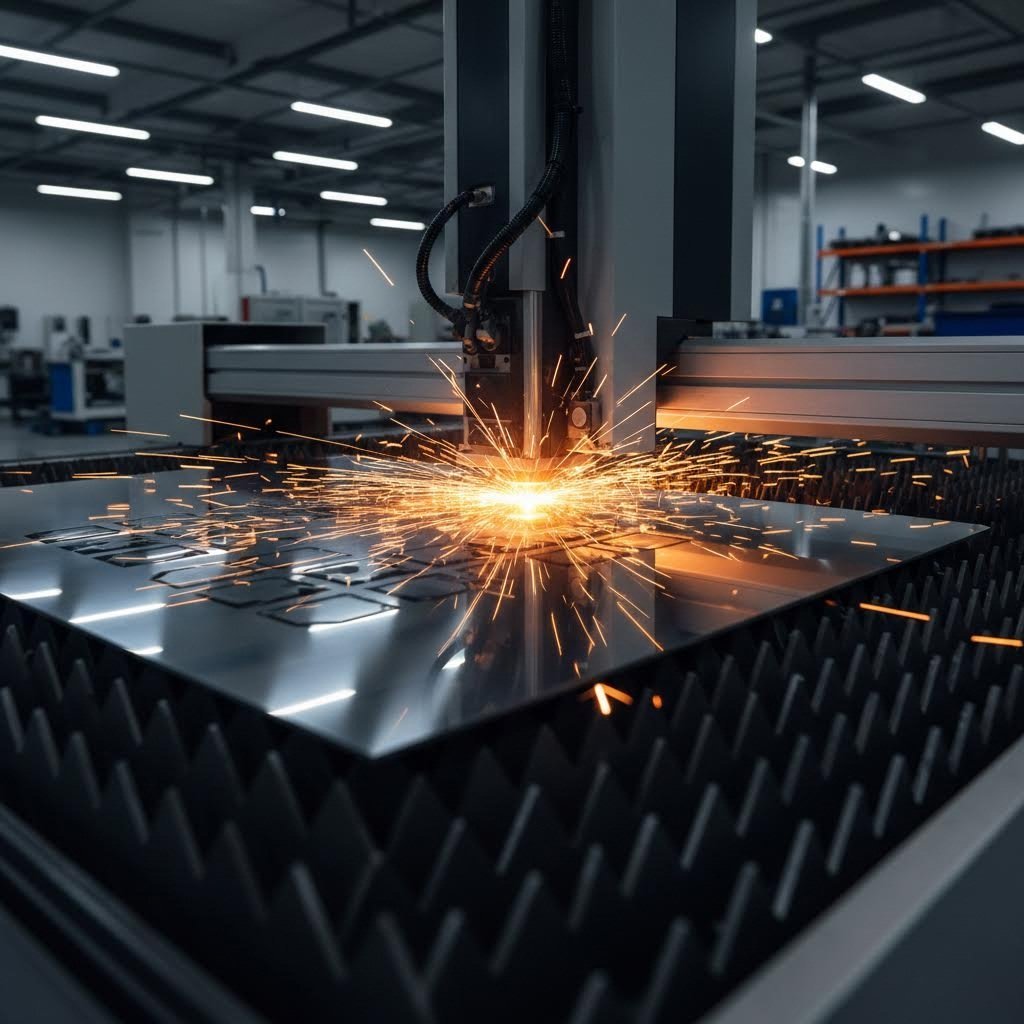

Panneau en aluminium découpé au laser est essentiellement une tôle d’aluminium façonnée à l’aide d’un faisceau laser haute puissance pour réaliser des découpes, des motifs ou des ouvertures précis. Contrairement aux méthodes mécaniques traditionnelles de découpe, cette technologie utilise une énergie lumineuse focalisée pour faire fondre, brûler ou vaporiser le matériau le long de trajectoires programmées. Le résultat ? Des bords nets, des géométries complexes et une régularité remarquable que les méthodes manuelles ne sauraient tout simplement pas égaler.

Ces panneaux sont devenus indispensables dans trois secteurs principaux : la conception architecturale, la fabrication industrielle et les applications décoratives. Des écrans de confidentialité ornant les balcons urbains aux couvercles de ventilation des machines de précision, les panneaux métalliques découpés au laser remplissent à la fois des fonctions pratiques et esthétiques avec une efficacité égale.

Précision et polyvalence réunies dans la fabrication moderne

Quelle est la raison de la transformation apportée par la découpe laser de l’aluminium ? Considérez ceci : une machine à découper au laser pour métaux peut atteindre des tolérances aussi fines que 0,1 mm tout en traitant des motifs complexes qui prendraient des heures — voire s’avéreraient impossibles — à réaliser avec des outils traditionnels. Cette précision ouvre de nouvelles perspectives aux concepteurs et ingénieurs qui étaient auparavant confrontés à des limitations importantes.

Les panneaux découpés au laser excellent dans les applications nécessitant :

- Des motifs géométriques complexes avec une reproductibilité constante

- Des détails fins et des tolérances serrées impossibles à obtenir avec des presses à poinçonner ou des machines à plasma

- Une déformation minimale du matériau pendant le processus de découpe

- Des bords propres et sans bavure qui nécessitent souvent peu ou pas de post-traitement

Que vous spécifiiez des composants pour une façade architecturale ou que vous choisissiez des éléments décoratifs pour un aménagement intérieur, comprendre comment ces panneaux sont fabriqués — et quels matériaux conviennent le mieux — vous donne un avantage significatif pour atteindre les objectifs de votre projet.

De la feuille brute au panneau fini

Le passage d'une feuille d'aluminium plate à un panneau découpé au laser fini implique une sélection minutieuse du matériau, une préparation précise des fichiers et une fabrication maîtrisée. Tout au long de cet article, vous trouverez des conseils techniques neutres concernant tous les aspects, des spécifications des alliages aux meilleures pratiques d'installation.

L'aluminium s'est imposé comme le matériau privilégié pour les panneaux découpés au laser, principalement en raison de son excellent rapport résistance-poids et de sa résistance naturelle à la corrosion. Ces propriétés en font un matériau idéal tant pour les applications décoratives intérieures que pour les installations architecturales extérieures exigeantes où la durabilité est essentielle.

Cette ressource complète vous guidera à travers les critères de sélection des alliages, les spécifications d'épaisseur, l'intégralité du processus de fabrication, les options de finition et les recommandations pratiques pour l'installation. Que vous soyez architecte définissant des panneaux de façade, fabricant élargissant vos capacités ou propriétaire souhaitant explorer des options de garde-corps sur mesure, vous y trouverez des informations concrètes pour éclairer vos décisions.

Prêt à approfondir votre connaissance du monde de la découpe laser des métaux ? Commençons par examiner quels alliages d'aluminium offrent les meilleurs résultats pour votre application spécifique.

Guide de sélection des alliages d'aluminium pour les projets de découpe laser

Choisir la bonne nuance d’aluminium pour votre projet de panneau en aluminium découpé au laser ne consiste pas simplement à sélectionner celle qui est disponible — il s’agit plutôt d’associer les propriétés du matériau à vos exigences spécifiques en matière de performance. Avec de nombreuses nuances d’aluminium disponibles sur le marché, comprendre leurs caractéristiques distinctes peut faire la différence entre un panneau qui fonctionne parfaitement pendant des décennies et un panneau qui connaît une défaillance prématurée.

Examinons les quatre nuances les plus couramment spécifiées pour les applications de découpe au laser : 5052, 6061, 3003 et 7075. Chacune présente des avantages uniques, selon que vous privilégiez la résistance à la corrosion, la résistance mécanique, la formabilité ou l’efficacité économique.

Pourquoi la nuance 5052 H32 domine-t-elle les applications de panneaux

Lorsque les fabricants et les architectes spécifient de l’aluminium pour des panneaux décoratifs, des écrans de confidentialité ou des façades architecturales, l'aluminium 5052 s’impose systématiquement comme le choix privilégié. Pourquoi cette nuance particulière domine-t-elle le marché ?

Les propriétés de l'aluminium 5052 en font un matériau exceptionnellement polyvalent. Cet alliage contient des ajouts de magnésium et de chrome qui offrent une résistance supérieure à la corrosion, essentielle pour les applications extérieures exposées à la pluie, à l'humidité et même à l'air salin. La désignation d'état H32 indique que le 5052-H32 a été écroui puis stabilisé, lui conférant une ductilité suffisante pour subir des opérations de mise en forme à froid comme le pliage, sans fissuration.

Voici ce qui rend la tôle 5052 particulièrement attractive pour les panneaux découpés au laser :

- Excellent soudabilité : Les panneaux nécessitant des fixations ou des accessoires de montage peuvent être soudés sans compromettre l'intégrité structurelle

- Formabilité exceptionnelle : Des pliages et courbures complexes sont possibles sans rupture du matériau

- Résistance supérieure à la corrosion : Présente des performances exceptionnelles dans les environnements marins et extérieurs

- Rentable : Offre une haute performance à un prix raisonnable par rapport aux alliages utilisés dans l'aérospatiale

Pour les panneaux de garde-corps décoratifs, les écrans de jardin ou les éléments de façade, l’aluminium 5052 offre l’équilibre idéal entre malléabilité et durabilité. Sa disponibilité dans des épaisseurs allant de 0,040" à 0,500" vous permet d’obtenir des tôles en aluminium 5052 pour des applications structurelles ou des épaisseurs plus faibles pour des pièces décoratives légères.

Adaptation des propriétés de l’alliage aux exigences du projet

Bien que l’alliage 5052 H32 convienne parfaitement à la plupart des applications générales, certains projets exigent des caractéristiques matérielles différentes. Des composants structurels nécessitant une résistance maximale pourraient requérir les alliages 6061 ou 7075, tandis que des projets soucieux du budget et présentant des exigences minimales en matière de performance pourraient utiliser l’alliage 3003.

Le tableau comparatif suivant fournit une référence rapide pour sélectionner l’alliage approprié en fonction des priorités de votre projet :

| Qualité de l'alliage | Résistance à la corrosion | Formabilité | Soudabilité | Applications Typiques | Adéquation au découpage laser |

|---|---|---|---|---|---|

| 3003 | Bon | Excellent | Excellent | Tôlerie générale, composants CVC, ustensiles de cuisine | Bonne – matériau plus tendre, découpes nettes |

| 5052 H32 | Excellent | Très bon | Excellent | Applications marines, panneaux décoratifs, façades architecturales, réservoirs à carburant | Excellent - optimal pour la plupart des applications de panneaux |

| 6061 T6 | Bon | Modéré | Bon | Composants structurels, structures d'aéronefs, ponts, pièces mécaniques | Très bon - résistance améliorée par traitement thermique avec bords propres |

| 7075 T6 | Modéré | Les pauvres | Les pauvres | Composants aérospatiaux, cadres de vélos hautes performances, équipements sportifs | Bon - nécessite un contrôle précis des paramètres |

Remarquez comment l'aluminium 6061 T6 offre environ 32 % de résistance ultime supérieure par rapport au 5052, ce qui le rend idéal pour les applications structurelles portantes . Le processus de traitement thermique confère au 6061 une résistance à la traction et une résistance à la fatigue accrues, c'est pourquoi on le retrouve dans les structures d'aéronefs et les composants de ponts. Toutefois, cette résistance a un coût : le 6061 nécessite des rayons de courbure plus grands et des outillages spéciaux, ce qui le rend moins pratique pour les conceptions nécessitant des courbes serrées.

Au sommet du spectre de résistance se trouve l'alliage 7075 T6, dont la résistance à la traction est presque deux fois supérieure à celle de l'alliage 6061. Cet alliage de qualité aérospatiale contient des quantités importantes de zinc, de magnésium et de cuivre, offrant une durabilité plus proche de celle du titane que celle de l’aluminium standard. L’inconvénient ? Il est pratiquement impossible à souder et quasiment impossible à plier aux rayons de courbure habituels des tôles, ce qui limite son utilisation à des composants individuels à haute résistance, plutôt qu’à des ensembles fabriqués.

Lors de l’évaluation des alliages pour votre projet de panneaux en aluminium découpés au laser, prenez en compte ces implications liées à la densité et à la résistance :

- Applications critiques en termes de poids : Tous les alliages d’aluminium présentent une densité similaire (~2,7 g/cm³), mais les alliages à plus haute résistance, comme le 7075, permettent d’utiliser des épaisseurs réduites tout en assurant des performances structurelles équivalentes

- Panneaux structurels : La limite d’élasticité influence directement la charge maximale qu’un panneau peut supporter ; les alliages 6061 et 7075 excellent là où l’intégrité structurelle est primordiale

- Applications décoratives: Lorsque l’apparence prime sur les exigences structurelles, la résistance à la corrosion supérieure et la bonne aptitude à la mise en forme de l’alliage 5052 en font un choix pratique

Comprendre ces caractéristiques des matériaux vous permet de spécifier l'alliage approprié dès le départ, évitant ainsi des redesigns coûteux ou des défaillances prématurées des panneaux. Maintenant que vous savez quels alliages offrent les meilleures performances pour différentes applications, examinons comment l'épaisseur du matériau influence à la fois la qualité de coupe et les capacités structurelles.

Épaisseur du matériau et spécifications de calibre expliquées

Êtes-vous déjà tombé sur deux tôles d'aluminium qui semblaient identiques mais qui avaient un toucher totalement différent ? Cette différence provient probablement du calibre — une spécification qui détermine non seulement le poids et la rigidité, mais aussi ce qui est possible en termes de complexité de découpe laser et performance structurelle .

Lorsque vous spécifiez une tôle en aluminium 5052 pour votre projet, il est essentiel de bien comprendre le système de jauge. Voici un aspect contre-intuitif qui déstabilise souvent les débutants : des numéros de jauge plus élevés correspondent en réalité à une épaisseur moindre du matériau. Cette logique inversée remonte aux pratiques métallurgiques du XIXe siècle, où la jauge désignait le nombre d’opérations d’étirage plutôt qu’une mesure directe de l’épaisseur.

Options standard de jauge et leurs utilisations idéales

Le système américain de jauge de fil (AWG), également appelé jauge Brown & Sharpe, constitue la référence officielle pour l’aluminium et d’autres métaux non ferreux. Chaque jauge correspond à une épaisseur, un poids et un ensemble d’applications pratiques spécifiques. Le choix d’une jauge inadaptée peut compromettre soit l’intégrité structurelle, soit la finesse esthétique, selon le sens dans lequel l’erreur est commise.

Voici les jauges les plus couramment spécifiées pour les applications de panneaux en aluminium découpés au laser :

- jauge 22 (0,025 po / 0,64 mm) : Éléments décoratifs ultra-légers, œuvres d'art murales ornementales et motifs complexes où les contraintes structurelles sont minimales

- calibre 20 (0,032 po / 0,81 mm) : Signalisation légère, ornements décoratifs et applications intérieures nécessitant des détails fins

- calibre 18 (0,040 po / 1,02 mm) : Panneaux décoratifs polyvalents, couvertures de systèmes de chauffage, ventilation et climatisation (CVC), et applications de poids modéré alliant précision et durabilité

- calibre 16 (0,051 po / 1,29 mm) : Choix populaire pour les panneaux d'insertion de rampe, les écrans de confidentialité et les éléments architecturaux nécessitant une rigidité accrue

- calibre 14 (0,064 po / 1,63 mm) : Panneaux décoratifs structuraux, écrans extérieurs et applications exigeant une résistance élevée aux charges de vent

- calibre 11 (0,091 po / 2,30 mm) : Panneaux structurels robustes, protections industrielles et éléments architecturaux porteurs

Lors de l’approvisionnement d’aluminium 5052 H32 pour des écrans décoratifs ou des panneaux de garde-corps, la tôle d’aluminium de calibre 16 se révèle systématiquement comme l’épaisseur idéale. Cette épaisseur confère une rigidité suffisante pour éviter le phénomène de « flambage à l’huile » (déformation ondulatoire observable sur les panneaux trop minces), tout en restant suffisamment légère pour permettre une installation pratique. Une tôle d’aluminium 5052 H32 de calibre 16 pèse environ 0,715 lb/ft² — un poids facilement gérable par la plupart des systèmes de fixation, tout en assurant de solides performances structurelles.

Pour les projets nécessitant un matériau légèrement plus épais, la tôle d’aluminium 063 (environ calibre 14, soit une épaisseur de 0,063 po) offre une durabilité accrue pour les installations extérieures exposées aux charges de vent ou à des chocs occasionnels. La désignation de trempe ALUM 5052 H32 garantit que ce matériau plus épais conserve néanmoins une formabilité adéquate pour le pliage des rebords de fixation ou la réalisation de profils tridimensionnels.

Limitations d’épaisseur en découpe laser

L'épaisseur du matériau n'affecte pas seulement la performance structurelle — elle modifie fondamentalement ce qui est réalisable lors du processus de découpe laser lui-même. Comprendre ces relations vous aide à définir des conceptions réellement fabricables.

Selon les spécifications industrielles, les lasers à fibre coupent efficacement l'aluminium d'une épaisseur comprise entre 0,5 mm et environ 25 mm, bien que la plupart des applications de panneaux décoratifs se situent largement dans l'extrémité inférieure de cette plage. Voici comment l'épaisseur influence votre projet :

Qualité de coupe et finition des bords : Les matériaux plus minces (jauge 22 à 18) produisent des bords exceptionnellement propres avec des zones thermiquement affectées minimales. Lorsque l'épaisseur dépasse 6 mm, la qualité des bords diminue généralement, sauf si les opérateurs ralentissent la vitesse de coupe et augmentent la puissance du laser — ce qui augmente le coût et le temps de traitement. Pour les panneaux en aluminium 5052 h32 destinés à des applications architecturales visibles, rester dans la gamme de jauges 16 à 14 optimise à la fois la qualité des bords et la performance structurelle.

Complicité de la conception: La relation entre l'épaisseur du matériau et le niveau de détail réalisable suit une règle simple : un matériau plus mince permet des détails plus fins. La largeur de coupe minimale (kerf) est généralement comprise entre 0,2 et 0,4 mm pour l'aluminium fin, ce qui signifie que des motifs complexes avec un espacement serré deviennent impossibles lorsque l'épaisseur du matériau augmente. Si votre conception inclut des travaux de filigrane délicats, spécifiez des épaisseurs plus faibles ; si les exigences structurelles nécessitent un matériau plus épais, simplifiez en conséquence la complexité du motif.

Considérations relatives à la zone affectée par la chaleur (HAZ) : La conductivité thermique élevée de l'aluminium disperse rapidement la chaleur issue de la zone de coupe. Bien que cette propriété contribue à réduire les distorsions, les matériaux plus épais retiennent davantage d'énergie thermique, ce qui peut affecter le revenu dans la zone immédiate de la coupe. Pour des applications utilisant des tôles d'aluminium 5052 h32 nécessitant un pliage après découpe, tenez compte de l'influence éventuelle de la zone affectée par la chaleur sur la formabilité près des bords découpés.

Dimensions des tôles et capacités de découpe : La plupart des systèmes industriels de découpe laser acceptent les dimensions standard des tôles d’aluminium de 4' × 8' (1,2 m × 2,4 m) ou de 5' × 10' (1,5 m × 3 m). Les machines plus grandes peuvent traiter des panneaux surdimensionnés, mais leur disponibilité et leur prix varient considérablement. Lors de la conception de panneaux approchant les dimensions maximales des tôles, tenez compte de l’effet de l’épaisseur sur la manutention du matériau : une tôle d’aluminium pleine grandeur de calibre 11 devient nettement plus difficile à positionner et à traiter qu’une tôle de même dimension de calibre 18.

Pour les panneaux de remplissage de garde-corps et les écrans décoratifs, ces considérations relatives à l’épaisseur influencent directement à la fois l’attrait visuel et les performances à long terme. Un panneau trop fin fléchira de façon notable au contact ou sous l’effet du vent ; à l’inverse, un panneau trop épais alourdira inutilement votre structure tout en risquant de limiter la finesse de la conception. La tôle d’aluminium 5052 H32 aux calibres 16 ou 14 offre généralement l’équilibre optimal pour la plupart des applications architecturales et décoratives.

Désormais que les spécifications relatives à l’épaisseur et les limites d’épaisseur sont clairement définies, examinons l’ensemble du processus de fabrication — de votre fichier de conception initial jusqu’à l’inspection finale de qualité.

Le processus complet de découpe laser pour panneaux en aluminium

Vous avez sélectionné votre alliage et précisé l’épaisseur idéale — que faire ensuite ? Le parcours allant du concept au panneau en aluminium découpé au laser fini implique plusieurs étapes critiques que de nombreux prestataires supposent généralement que vous connaissez déjà. Cela semble complexe ? Ce n’est pas nécessairement le cas. En décomposant le processus de fabrication, on révèle des étapes bien définies où des décisions éclairées influencent directement vos résultats finaux.

Que vous soumettiez des fichiers pour la première fois ou que vous cherchiez à optimiser votre flux de travail, la compréhension de chaque phase vous permet d’éviter des rejets coûteux, de réduire le nombre de cycles de révision et d’obtenir des panneaux conformes exactement à vos spécifications.

Préparation des fichiers de conception et exigences de format

Voici une vérité qui surprend bon nombre d’acheteurs novices : un laser destiné à la découpe de métaux ne peut suivre que des tracés vectoriels précis — et non des images. Ce motif époustouflant que vous avez créé dans Photoshop ? Il ne fonctionnera pas. La découpe laser de tôles métalliques exige des fichiers vectoriels, dans lesquels chaque ligne représente un parcours de découpe défini que la machine est capable de suivre.

Selon American Laser Cutter , l’étape la plus critique consiste à soumettre des fichiers vectoriels conformes. Les formats acceptés sont les suivants :

- AI (Adobe Illustrator) : Norme industrielle pour les conceptions complexes comportant plusieurs couches de découpe et de gravure

- DXF (AutoCAD) : Idéal pour les dessins techniques et les conceptions générées par des logiciels de CAO

- PDF (uniquement exporté en vecteur) : Acceptable lorsqu’il est correctement exporté depuis un logiciel vectoriel — et non sauvegardé à partir d’images matricielles

Les formats matriciels tels que JPEG, PNG ou TIFF ne peuvent pas être utilisés pour la découpe, car ils sont composés de pixels plutôt que de tracés mathématiques. Même une image haute résolution, nette à l’écran, ne fournit aucun chemin exploitable par une machine de découpe laser de tôles métalliques.

Avant de soumettre votre conception, passez en revue cette liste de contrôle essentielle :

- Convertir tout le texte en contours : Les polices doivent être converties en formes vectorielles afin que la machine de découpe les interprète comme des géométries, et non comme du texte éditable qui pourrait s’afficher incorrectement

- Utilisez des couleurs et des épaisseurs de ligne cohérentes : Généralement, le rouge indique les lignes de découpe et le bleu désigne les zones de gravure — renseignez-vous auprès de votre fabricant sur ses conventions spécifiques

- Supprimez les éléments en double et la géométrie masquée : Les lignes superposées provoquent des découpes doubles qui endommagent le matériau et gaspillent du temps

- Vérifiez l’échelle et les dimensions : Concevez toujours à l’échelle 1:1 (taille réelle) et vérifiez si votre fabricant attend les mesures en pouces ou en millimètres

- Assurez-vous que les tracés sont fermés : Les chemins vectoriels ouverts entraînent des découpes incomplètes — chaque forme doit former une boucle fermée

Un détail souvent négligé concerne la largeur de la fente (kerf) — c’est-à-dire la matière enlevée par le faisceau laser lui-même. Cette largeur de coupe mesure généralement entre 0,2 et 0,4 mm pour l’aluminium, ce qui signifie que les dimensions finales de la pièce différeront légèrement des dimensions dessinées. Pour les applications exigeant une grande précision, les concepteurs expérimentés décalent les lignes de coupe d’une valeur égale à la moitié de la largeur de la fente afin de garantir des dimensions finales exactes. Lors de la conception de composants emboîtables ou de panneaux devant s’aligner avec une grande précision, ignorer cette compensation de la largeur de fente conduit à des pièces qui ne s’ajustent pas parfaitement.

De l’illustration vectorielle aux découpes précises

Une fois vos fichiers correctement préparés, comprendre l’ensemble du flux de fabrication vous permet d’anticiper les délais et d’identifier les étapes où les spécifications ont le plus d’impact sur la qualité finale. Une machine de découpe laser pour l’aluminium traite votre conception selon des phases bien distinctes, chacune influençant la qualité finale.

- Création de la conception : Développez votre motif à l'aide d'un logiciel vectoriel tel qu'Adobe Illustrator, AutoCAD ou des programmes similaires. Simplifiez les courbes complexes afin de réduire les points d'ancrage inutiles, qui ralentissent le traitement et peuvent potentiellement surchauffer les matériaux. Selon Eagle Metalcraft , un excès de nœuds minuscules ou de détails microscopiques peut entraîner des problèmes de qualité.

- Optimisation des fichiers : Nettoyez la géométrie en supprimant les lignes en double, en fermant les tracés ouverts et en organisant les calques. Indiquez clairement quelles lignes correspondent à des découpes et lesquelles à des gravures, en utilisant les conventions de couleur de votre fabricant. Pour les projets de découpe laser sur tôle, vérifiez l'espacement minimal entre les lignes de coupe — généralement au moins deux fois l'épaisseur du matériau pour éviter toute déformation.

- Sélection des matériaux : Votre fabricant fournit l'alliage spécifié (généralement de l'alu 5052 H32 pour les panneaux décoratifs) dans l'épaisseur demandée. Le matériau doit être plat, avec des écarts inférieurs à 0,1 mm par mètre pour garantir des résultats précis. Un aluminium voilé ou bombé provoque des problèmes d'alignement et des découpes incohérentes.

- Découpe au laser : La tôle est chargée sur le lit de coupe, et des lasers à fibre haute puissance suivent les tracés de votre conception. Les paramètres de coupe — puissance, vitesse et pression du gaz d'appoint — sont calibrés en fonction de l'alliage et de l'épaisseur spécifiques. La découpe laser de tôles métalliques génère une chaleur intense et localisée que le faisceau, très étroitement focalisé, concentre sur la zone immédiate de coupe.

- Contrôle qualité : Les panneaux terminés font l'objet d'une vérification dimensionnelle et d'un contrôle visuel. Les fabricants examinent la qualité des bords, confirment les tolérances (généralement ±0,1 mm pour les travaux de précision) et repèrent d'éventuels défauts provenant du processus de découpe.

- Finition : Selon les spécifications, les panneaux peuvent passer à des opérations secondaires telles que le débordage, le pliage, l'anodisation ou le revêtement par poudre avant l'emballage final et l'expédition.

Comprendre comment la chaleur affecte vos tôles découpées au laser est particulièrement important pour les panneaux en aluminium. La zone affectée par la chaleur (ZAC) désigne le matériau situé immédiatement à côté des bords découpés, où des températures élevées modifient la microstructure et les propriétés mécaniques. Bien que la conductivité thermique excellente de l’aluminium permette une dissipation rapide de la chaleur — réduisant ainsi la largeur de la ZAC par rapport à celle de l’acier — cet effet mérite tout de même d’être pris en compte.

Pour les panneaux décoratifs, la ZAC reste généralement invisible sur le plan esthétique et sans incidence structurelle. Toutefois, si votre conception exige des opérations post-découpe telles que le pliage à proximité des bords découpés ou le soudage de points d’assemblage, le matériau modifié dans la ZAC peut se comporter différemment du métal de base. Les fabricants peuvent ajuster les paramètres du laser — vitesse de découpe réduite, mode de découpe pulsé ou gaz auxiliaire azote — afin de minimiser la ZAC lorsque les applications critiques l’exigent.

Les erreurs courantes de préparation de fichiers qui entraînent des rejets incluent la soumission de photos ou de logos enregistrés au format PDF (toujours au format matriciel à l'intérieur), l'oubli de transformer le texte en contours, les calques mal alignés, les illustrations contenant des images intégrées au lieu de tracés, ainsi que les lignes superposées en double sur les bords communs. Identifier ces problèmes avant soumission permet d'économiser un temps précieux et de réduire les coûts de révision.

Maintenant que vos panneaux sont découpés selon les spécifications, la prochaine étape consiste à examiner comment les différentes options de finition influencent à la fois l'apparence et la durabilité à long terme.

Applications de conception : des rampes d'escalier à l'art mural décoratif

Imaginez-vous marchant vers un bâtiment où la lumière du soleil filtre à travers des motifs géométriques complexes, projetant des ombres en constante évolution dans l'entrée. Ou imaginez un balcon résidentiel transformé par un écran de protection affichant de délicates silhouettes botaniques. Ce ne sont pas des fantaisies architecturales — ce sont des applications courantes de panneaux métalliques décoratifs découpés au laser, alliant art et fonctionnalité.

La polyvalence d’un panneau en aluminium découpé au laser va bien au-delà d’une simple fonction utilitaire. Que ce soit pour des éléments saillants de façade ou des accents intérieurs subtils, ces pièces fabriquées avec une précision extrême remplissent des fonctions que les matériaux traditionnels ne sont tout simplement pas en mesure d’assurer. Examinons ensemble les applications qui transforment la manière dont designers, architectes et propriétaires abordent aussi bien les espaces intérieurs qu’extérieurs.

Écrans architecturaux de confidentialité et éléments de façade

Selon VIVA Railings , les façades en écrans métalliques connaissent une popularité croissante dans l’architecture moderne, car elles remplissent simultanément plusieurs objectifs : améliorer l’esthétique, maîtriser l’ensoleillement, renforcer l’intimité et assurer une protection contre les intempéries.

Les panneaux découpés au laser excellent dans les applications extérieures où des barrières pleines traditionnelles créeraient une lourdeur visuelle indésirable ou bloqueraient entièrement la lumière naturelle. Pensez par exemple au centre de sécurité Sterling Park, qui utilise des systèmes de panneaux métalliques perforés pour enclore ses escaliers extérieurs : depuis l'intérieur, les perforations détaillées créent une impression de mouvement, tandis que depuis l'extérieur, elles ajoutent un intérêt visuel dynamique à la façade du bâtiment.

La résistance aux intempéries devient un facteur critique pour les installations en extérieur. C'est précisément pourquoi l'aluminium 5052 domine les applications architecturales de façade : sa résistance naturelle à la corrosion supporte la pluie, l'humidité et même l'air salin côtier sans se dégrader. Lorsqu'ils sont correctement finis avec un revêtement en poudre ou par anodisation, les écrans métalliques découpés au laser conservent leur aspect pendant des décennies avec un entretien minimal.

La régulation de la lumière solaire constitue une autre application particulièrement efficace. Dans des établissements tels que le Braintree South Middle School, des perforations variées permettent à la lumière du soleil de pénétrer à l’intérieur des bâtiments sans provoquer d’éblouissement gênant. Au fil de la journée, à mesure que le soleil se déplace, les motifs évoluent, créant ce que les concepteurs appellent un « paysage solaire en constante évolution », qui donne vie aux bâtiments.

Panneaux de remplissage pour garde-corps transformant les espaces

Aucune application ne met peut-être mieux en valeur l’art métallique découpé au laser que les panneaux de remplissage pour garde-corps. Ces éléments fonctionnels protègent les escaliers, les balcons et les terrasses tout en offrant des opportunités d’expression créative que les barreaux traditionnels ne sauraient égaler.

La Collection Kerrie Kelly x Feeney LaserCut illustre cette tendance en proposant neuf modèles de panneaux complexes, inspirés d’icônes architecturales, de textures issues du monde entier et de motifs intemporels. Conçus aussi bien pour une utilisation en intérieur qu’en extérieur, ces panneaux métalliques pour garde-corps permettent aux architectes, constructeurs et designers d’élever le niveau de leurs espaces avec une grande facilité.

Les motifs inspirés de la faune et de la nature se sont révélés particulièrement populaires pour les applications résidentielles de garde-corps.

- Des motifs découpés fins représentant des feuilles, évoquant l’aménagement paysager environnant

- Des silhouettes de montagnes pour les propriétés offrant des vues panoramiques

- Des abstractions géométriques qui s’harmonisent avec l’architecture moderne

- Des scènes de faune — oiseaux, cerfs ou poissons — qui créent un lien entre les espaces intérieurs et les environnements naturels

Les panneaux de remplissage pour garde-corps doivent respecter des normes de construction spécifiques en matière de dimensions des ouvertures et d’exigences structurelles, ce qui rend le choix du matériau et la spécification de l’épaisseur (calibre) critiques. La combinaison de la découpe laser de précision avec des alliages d’aluminium adéquatement spécifiés garantit des panneaux répondant à la fois aux ambitions esthétiques et aux réglementations en matière de sécurité.

Applications par secteur

L’étendue des applications des panneaux d’aluminium découpés au laser apparaît plus clairement lorsqu’elles sont classées par secteur marchand. Chaque environnement présente des exigences et des opportunités propres.

Applications résidentielles :

- Rambarde et balustrades : Panneaux de remplissage personnalisés pour les terrasses, les escaliers et les balcons, reflétant le style personnel

- Écrans de jardin et clôtures : Barrières d’intimité qui filtrent la lumière et ajoutent de l’intérêt visuel aux espaces extérieurs de vie

- Décoration murale : Pièces décoratives murales en métal découpées au laser, allant de petites œuvres d’accent à des installations murales complètes et spectaculaires

- Séparateurs d'espace : Écrans autonomes ou suspendus permettant de délimiter des espaces sans entraver la circulation de la lumière

Applications commerciales :

- Panneaux de façade : Installations à l’échelle du bâtiment qui régulent la lumière solaire, offrent des opportunités de marquage et créent des façades distinctives

- Signalisation : Logos en volume et éléments de signalétique dotés de bords nets et d’une finition professionnelle

- Séparateurs d'espace : Séparation acoustique et visuelle dans les bureaux open space, les restaurants et les établissements du secteur hôtelier

- Systèmes de canopée : Structures d'ombrage suspendues avec perforations personnalisées pour des effets de lumière filtrée

Applications industrielles :

- Couvercles de ventilation : Grilles de protection permettant la circulation de l'air tout en empêchant l'intrusion de débris ou de doigts

- Protecteurs de machines : Enceintes de sécurité assurant une visibilité tout en protégeant les opérateurs contre les composants en mouvement

- Masquage d'équipements : Couvercles esthétiques pour les unités de CVC, les zones techniques et les locaux mécaniques

- Barrières pour passages piétons : Séparation entre zones piétonnes et zones véhiculées, remplissant à la fois des fonctions de sécurité et d'orientation

Considérations intérieures versus extérieures

Bien que les mêmes écrans métalliques découpés au laser puissent fonctionner parfaitement dans les deux environnements, le choix des matériaux et les exigences en matière de finition diffèrent sensiblement selon les conditions d'exposition.

Les installations intérieures bénéficient d'une protection contre l'exposition aux UV, aux précipitations et aux températures extrêmes. Cette flexibilité accrue permet d'utiliser des épaisseurs plus fines, une plus grande variété de finitions et des motifs encore plus délicats. La décoration murale en métal découpé au laser pour les espaces intérieurs peut intégrer des détails complexes qui seraient impossibles à réaliser en extérieur.

Les applications extérieures exigent des spécifications plus robustes :

- Sélection des matériaux : l'aluminium 5052 offre une résistance supérieure à la corrosion, essentielle pour la durabilité en extérieur

- Exigences d'épaisseur : Des épaisseurs plus importantes (14-16) résistent mieux aux charges de vent et aux chocs accidentels que les matériaux de poids décoratif

- Durabilité du fini : Le revêtement par pulvérisation ou l'anodisation protège contre la dégradation causée par les UV et la pénétration de l'humidité

- Considérations relatives au montage : La dilatation thermique exige des systèmes de fixation et un espacement appropriés

Les panneaux intérieurs offrent également des avantages acoustiques que les installations extérieures ne peuvent pas fournir. Les panneaux métalliques perforés installés au plafond permettent de contrôler la réverbération sonore tout en dissimulant des éléments mécaniques peu esthétiques. Cette double fonctionnalité rend les panneaux en aluminium découpés au laser particulièrement précieux dans les restaurants, les bureaux et les espaces publics où la gestion du bruit est importante.

Les possibilités créatives continuent de s'élargir à mesure que les concepteurs repoussent les limites avec des images personnalisées. Les systèmes FotoFacade, par exemple, utilisent des motifs de points en demi-teinte pour recréer des photographies ou des graphismes sur des surfaces métalliques, transformant ainsi des panneaux fonctionnels en véritables installations artistiques qui remplissent des fonctions pratiques tout en faisant des déclarations visuelles fortes.

Avec des applications allant de simples accents décoratifs subtils à des éléments architecturaux définissant l'identité des bâtiments, la question suivante concerne la manière dont les options de post-traitement et de finition améliorent à la fois l'apparence et la durabilité.

Options de post-traitement et de finition pour les panneaux en aluminium

Votre panneau en aluminium découpé au laser sort de la machine avec des bords nets et une géométrie précise — mais ce n’est généralement pas la fin de l’histoire. Le procédé de finition que vous choisissez détermine non seulement l’apparence de votre panneau, mais aussi ses performances sur des années d’utilisation. Que vous ayez besoin d’une correspondance chromatique vive pour une installation marquée ou d’une résistance maximale à la corrosion pour une exposition côtière, bien connaître vos options vous permet de prendre de meilleures décisions.

Considérez la finition comme une armure protectrice qui préserve votre investissement. Les surfaces découpées d’aluminium brut, bien que propres initialement, restent vulnérables à l’oxydation, aux rayures et à la dégradation environnementale. La finition adaptée transforme un panneau fonctionnel en un élément durable et esthétiquement raffiné, capable de conserver son aspect pendant des décennies d’utilisation.

Options de finition de surface renforçant la durabilité

Lorsqu’il s’agit de projets de découpe laser de l’aluminium, quatre méthodes de finition principales dominent le marché. Chacune offre des avantages distincts en fonction des exigences de votre application, de vos contraintes budgétaires et de vos objectifs esthétiques.

Anodisation se distingue comme bien plus qu’un simple revêtement : il s’agit d’un procédé de conversion électrochimique qui transforme la surface de l’aluminium en oxyde d’aluminium, créant ainsi une couche intégrée au métal lui-même plutôt que déposée à sa surface. Selon le guide de finition de PTSMAKE, cette couche anodique peut atteindre, pour les applications de type III (revêtement dur), une dureté juste inférieure à celle du diamant sur l’échelle de Mohs. Ce procédé génère une surface poreuse pouvant absorber des colorants, ce qui permet d’obtenir des couleurs vives et résistantes à la décoloration, intégrées directement au métal.

Pour les applications de découpe laser de l’aluminium destinées aux façades architecturales ou aux environnements marins, l’anodisation augmente généralement le coût total des pièces de 5 % à 15 %, mais offre une valeur exceptionnelle grâce à une durée de vie prolongée. L’anodisation de type II permet d’obtenir des finitions décoratives d’une épaisseur comprise entre 0,0002" et 0,001", tandis que l’anodisation durcie de type III dépasse 0,001" pour une résistance maximale à l’usure.

Revêtement en poudre offre une plus grande polyvalence en ce qui concerne les matériaux et les options de couleur. Ce procédé applique électrostatiquement des particules de poudre sèche, puis les polymérise par chauffage afin d’obtenir une finition durable. Contrairement à l’anodisation, la peinture en poudre peut être appliquée sur pratiquement n’importe quel substrat métallique et fournit des couches protectrices plus épaisses — généralement de 2 à 6 mils, contre des films plus fins obtenus par anodisation.

Les compromis ? Le revêtement par poudre reste en surface au lieu de s'intégrer à celle-ci, ce qui le rend plus sensible aux éclats en cas de choc sévère. Toutefois, il excelle à masquer les petites imperfections de surface et offre des capacités de correspondance de couleur pratiquement illimitées, incluant les finitions métallisées, texturées et les spécifications RAL personnalisées.

Finitions brossées crée des motifs directionnels de grain par abrasion mécanique, offrant une esthétique industrielle sophistiquée prisée dans les applications architecturales modernes. Ce procédé n'ajoute pas de revêtement protecteur, mais peut être combiné avec un anodisation transparente pour plus de durabilité.

Aspect brut désigne l'aluminium dans son état tel que fabriqué — propre mais non revêtu. Bien qu'économique, la finition brute d'aluminium usiné offre une protection minimale et convient généralement uniquement aux applications intérieures ou aux situations où les panneaux subissent ultérieurement une finition ailleurs.

Méthodes de personnalisation de la couleur et de la texture

La comparaison suivante permet d'associer les méthodes de finition à des exigences de projet spécifiques :

| Type de finition | Classe de durabilité | Options de couleur | Niveau de Coût | Meilleures applications |

|---|---|---|---|---|

| Anodisation de type II | Excellent (10-20 ans) | Gamme large, à base de colorants | Moyenne | Panneaux décoratifs, signalétiques, produits de consommation |

| Anodisation dure de type III | Supérieure (20+ ans) | Limitée (tons gris/noir) | Élevé | Protections industrielles, aérospatiale, applications à forte usure |

| Revêtement en poudre | Très bonne (15-20 ans) | Illimitée, correspondance personnalisée | Moyen-Élevé | Façades architecturales, mobilier extérieur, éléments de marque |

| Brossé + Revêtement transparent | Bonne (5-10 ans) | Uniquement métallique naturel | Faible-Moyen | Design intérieur, esthétique industrielle moderne |

| Aspect brut | Moyen (variable) | Uniquement en aluminium naturel | Plus bas | Panneaux intérieurs, installations temporaires, finitions préalables |

Considérations relatives à la qualité des bords méritent une attention particulière lors du choix des finitions. Les bords découpés au laser sur les panneaux d’aluminium apparaissent généralement propres et exempts d’oxyde, mais les différentes finitions interagissent différemment avec ces bords. L’anodisation se forme de façon uniforme sur les bords découpés, ce qui peut parfois entraîner une coloration légèrement différente là où la couche d’oxyde rencontre la structure granulaire exposée. La peinture en poudre tend à être plus fine sur les bords tranchants — phénomène appelé « retrait des bords » — ce qui peut rendre ces zones plus vulnérables à la corrosion à long terme.

Pour les panneaux dont l’apparence des bords est importante, demandez un émoussage ou un léger débourrage des bords avant la finition. Ce léger arrondi permet une adhérence plus uniforme des revêtements et évite la faible épaisseur de couche observée sur les angles vifs.

Considérations relatives au soudage et à la fabrication

De nombreux projets de panneaux en aluminium découpés au laser nécessitent un assemblage — que ce soit pour fixer des éléments de montage, assembler plusieurs sections ou intégrer des éléments structurels. Lors du soudage de l’aluminium de la série 5052, certaines précautions permettent d’obtenir des joints solides et fiables.

L’alliage 5052 répond bien aux procédés de soudage MIG et TIG. Selon Le guide des matériaux de SendCutSend , une préparation adéquate de la surface est essentielle : il faut abrasiver la surface afin d’éliminer la couche d’oxyde, et veiller à ce que la zone de travail ainsi que le gaz de protection restent parfaitement secs. Les métaux d’apport recommandés sont les alliages 1100, 4043 (le plus tolérant aux fissures) et 4047.

Le pliage de l’aluminium 5052 pour réaliser des brides de fixation ou des profils dimensionnels fonctionne de manière fiable, grâce à l’état de trempe H32 qui associe avantageusement résistance et ductilité. La conductivité thermique de cet alliage permet une répartition homogène de la chaleur lors du soudage, réduisant ainsi les déformations par rapport à des matériaux où la chaleur reste localisée et provoque une dilatation inégale.

Lorsque les panneaux nécessitent des attaches soudées, planifiez soigneusement les séquences de finition. L’anodisation effectuée après le soudage procure l’aspect le plus uniforme, car ce procédé traite de manière identique à la fois le matériau de base et les zones soudées. La peinture en poudre appliquée après le soudage recouvre toute décoloration résultant du procédé de soudage tout en assurant une protection uniforme sur l’ensemble de l’assemblage.

À présent que les options de finition sont clairement définies, comprendre comment monter et installer correctement vos panneaux garantit que leurs performances à long terme correspondent à votre investissement dans des matériaux et des finitions de qualité.

Consignes d’installation et exigences structurelles

Vous avez investi dans des panneaux en aluminium découpés au laser, superbement finis — voici venu le moment de vérité. La façon dont vous montez ces éléments déterminera s’ils fonctionneront parfaitement pendant des décennies ou s’ils présenteront des problèmes dès les premiers mois. Une installation correcte ne concerne pas uniquement l’esthétique ; elle implique l’intégrité structurelle, le respect des normes en vigueur et la prise en compte des sollicitations physiques auxquelles vos panneaux seront soumis.

Que vous installiez un panneau de rampe sur une terrasse résidentielle, que vous fixiez des œuvres murales décoratives dans le hall d’accueil d’un établissement commercial ou que vous positionniez des écrans de confidentialité autonomes dans un jardin, chaque application exige un matériel spécifique et des techniques adaptées. Examinons ce qui est nécessaire pour une installation réussie.

Méthodes de fixation selon les applications des panneaux

La méthode de fixation appropriée dépend de votre application spécifique, du matériau du support et du fait que l’installation soit intérieure ou extérieure. Selon Lightwave Laser , bien que les fabricants n’offrent généralement pas de services d’installation, ils peuvent fournir des éléments de fixation recommandés pour les applications murales et plafonniers, ainsi qu’un soutien technique.

Voici les principales options de matériel de fixation et leurs utilisations appropriées :

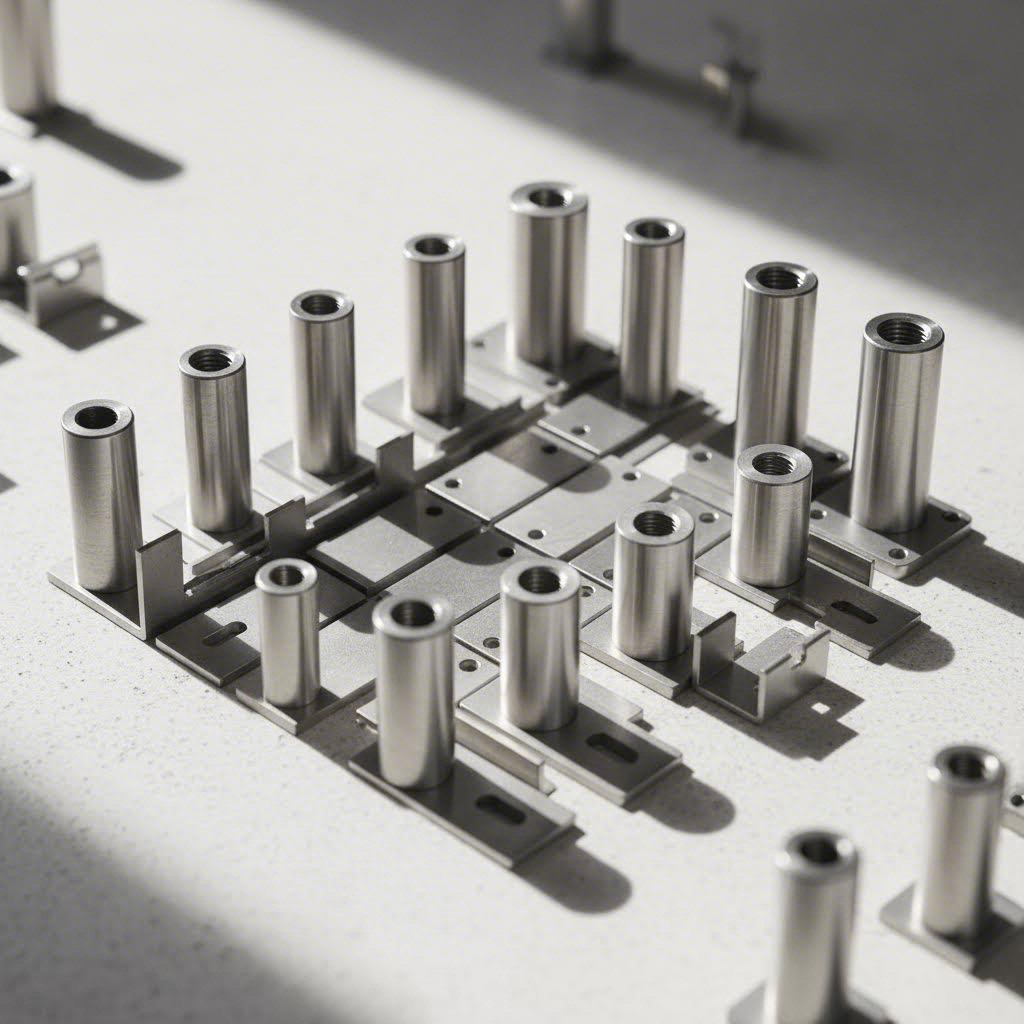

- Entretoises : Créent une séparation dimensionnelle entre les panneaux et les surfaces de fixation — idéales pour les panneaux muraux découpés au laser, où les effets d’ombre renforcent la profondeur visuelle. Disponibles en divers diamètres et longueurs de saillie, adaptées aux supports en plaque de plâtre, en béton ou en bois

- Moulure de canal : Cadres en bois dur (généralement en érable ou en noyer) qui accueillent les bords de panneaux de 1/2" ou 3/4" — parfaits pour les installations intérieures finies où les bords bruts doivent rester cachés

- Goupilles cylindriques : Assemblent des panneaux adjacents, particulièrement utiles pour des panneaux de 1/2" à 3/4" sans bordures lorsque la continuité sans joint du motif est importante

- Fixations en Z : Montage simple et économique pour les applications murales où les panneaux sont relativement plats contre les surfaces

- Boulons traversants : Fixation directe pour les installations de garde-corps en panneaux métalliques où une connexion structurelle aux poteaux est requise

- Fixations invisibles : Systèmes de fixation cachés qui laissent les faces des panneaux complètement dégagées — couramment utilisés dans les applications de façades architecturales

Pour les panneaux de remplissage de garde-corps, le montage implique généralement la fixation des panneaux dans un système de cadre ou directement sur des poteaux à l'aide de boulons traversants avec des entretoises appropriées. Le motif découpé dans le métal ne doit pas interférer avec les points de fixation — les concepteurs expérimentés prévoient des zones pleines précisément là où les fixations pénètrent.

Les panneaux décoratifs muraux bénéficient de systèmes à entretoises qui créent une profondeur et un effet dramatique. Lorsque la lumière du soleil ou une lumière artificielle frappe des panneaux métalliques découpés montés à distance du mur, les ombres projetées deviennent elles-mêmes partie intégrante du design. Les entretoises permettent également une circulation d'air derrière les panneaux, empêchant l'accumulation d'humidité dans les applications extérieures.

Considérations structurelles pour les installations portantes

Lorsque votre panneau en aluminium découpé au laser remplit une fonction structurelle — comme dans les systèmes de garde-corps ou les barrières de protection — une conception technique rigoureuse devient essentielle. L'épaisseur du panneau et le choix de l'alliage influencent directement la capacité portante.

Prenez en compte ces facteurs structurels :

- Résistance aux charges de vent : Les panneaux extérieurs doivent résister aux exigences locales en matière de pression du vent ; des épaisseurs plus importantes (11 à 14) assurent une rigidité supérieure

- Résistance aux chocs: Les garde-corps sont soumis à des charges potentielles dues au contact humain ; les codes du bâtiment spécifient généralement une charge concentrée de 90 kg

- Limites de portée : Les portées non supportées des panneaux dépendent de leur épaisseur : un aluminium de calibre 16 peut enjamber 61 cm entre deux points d’appui, tandis qu’un aluminium de calibre 11 permet une portée de 91 cm ou plus

- Résistance des fixations : Les éléments de fixation doivent transférer les charges vers les éléments structurels sans céder ni s’arracher au matériau du panneau

Prise en compte de la dilatation thermique : Voici un facteur que de nombreux installateurs négligent jusqu’à l’apparition de problèmes. Selon Fairview Architectural , l’aluminium se dilate et se contracte sous l’effet des variations de température ; les installations qui ne tiennent pas compte de ce phénomène de dilatation peuvent présenter des problèmes sérieux.

Lorsque les panneaux sont montés de façon rigide, sans prévoir de jeu pour la dilatation, les fluctuations de température provoquent un phénomène appelé « effet de bouteille » — cet aspect ondulé ou froissé sur les surfaces planes. Pire encore, les dilatations et contractions répétées aux points de fixation rigides finissent par affaiblir le matériau, pouvant entraîner des fissures ou des défaillances au niveau des joints.

Des techniques d’installation appropriées prennent en compte les déplacements thermiques grâce à :

- Des trous de fixation oblongs permettant un déplacement latéral des panneaux

- Des jeux adéquats entre panneaux adjacents (généralement 1/8 de pouce par 4 pieds de longueur de panneau)

- Des systèmes de fixation flottants qui maintiennent les panneaux en place tout en autorisant leur déplacement thermique

- L’évitement d’un contact trop serré entre panneaux, qui empêcherait la détente liée à la dilatation

Les panneaux de couleur foncée subissent des écarts de température plus importants que ceux de couleur claire, ce qui amplifie les effets de dilatation. Les installations en zone côtière ou désertique, caractérisées par des écarts journaliers extrêmes de température, exigent une attention toute particulière à l’accommodation thermique.

Conformité au code : Les installations architecturales — en particulier les garde-corps — doivent respecter les codes du bâtiment locaux. Les exigences clés comprennent généralement la taille maximale des ouvertures (souvent, une sphère de 4 po ne doit pas pouvoir passer à travers), la hauteur minimale (36 po pour les bâtiments résidentiels, 42 po pour les bâtiments commerciaux) et les résistances structurales aux charges. Votre conception de panneau et votre système de fixation doivent satisfaire ces exigences ; vérifiez les spécifications auprès des autorités locales avant de finaliser les installations.

La relation entre l’épaisseur des panneaux, le choix de l’alliage et les performances structurelles crée une matrice de paramètres à prendre en compte. Des panneaux plus épais, réalisés dans des alliages à haute résistance tels que l’aluminium 6061-T6, supportent des charges plus importantes, mais ils sont plus lourds et plus coûteux. Pour la plupart des applications décoratives de garde-corps, l’alliage 5052-H32, d’épaisseur 14 ou 16 gauge, offre une résistance adéquate tout en maintenant un poids raisonnable et un coût maîtrisé.

Une fois les principes fondamentaux de l’installation maîtrisés, la compréhension des facteurs de coût et des stratégies de commande vous aide à optimiser le budget de votre projet tout en obtenant des résultats professionnels.

Facteurs de coût et stratégies intelligentes de commande

Vous êtes-vous déjà demandé pourquoi deux devis pour des panneaux en aluminium découpés au laser, apparemment similaires, diffèrent de 40 % ou plus ? La réponse réside dans la compréhension des multiples variables qui déterminent les prix — et dans la capacité à identifier celles que vous pouvez contrôler. Que vous commandiez une pièce métallique sur mesure pour un élément architectural unique ou que vous approvisionniez des quantités de production pour un projet commercial, les décisions stratégiques prises lors de l'étape de spécification ont un impact considérable sur vos coûts finaux.

Contrairement aux produits standardisés aux prix fixes, la tôle découpée sur mesure implique des composantes de coût imbriquées qui interagissent parfois de manière inattendue. Une modification du design, qui peut sembler mineure, pourrait diviser le temps de découpe par deux, tandis qu'une amélioration du matériau, apparemment modeste, pourrait doubler votre facture finale. Examinons précisément les éléments qui influencent les prix et comment optimiser votre commande pour un rapport qualité-prix maximal.

Facteurs influant sur le prix des panneaux

Selon l’analyse sectorielle des prix, le coût des machines de découpe laser pour tôles dépend de plusieurs facteurs interconnectés. Comprendre chacun de ces éléments vous aide à prendre des décisions éclairées en matière de compromis entre exigences de performance et contraintes budgétaires.

Voici les principaux facteurs influençant le coût des produits découpés au laser :

- Qualité et épaisseur du matériau : Le prix de l’aluminium varie considérablement selon l’alliage : l’alliage 5052 coûte généralement entre 2,00 $ et 4,00 $ par kilogramme, tandis que les alliages aéronautiques comme le 7075 bénéficient d’un surcoût. Les matériaux plus épais nécessitent davantage de puissance et des vitesses de découpe plus lentes, ce qui augmente les coûts au-delà de la simple masse matérielle.

- Dimensions du panneau et quantité : Les panneaux plus grands consomment davantage de matière, mais peuvent effectivement coûter moins cher par mètre carré grâce à une réduction des manipulations. Les remises pour quantité commencent généralement à partir de 10 à 25 pièces, avec des économies significatives par unité à partir de 100 pièces ou plus.

- Complicité de la conception: Les formes simples nécessitent très peu de temps de conception (20 $ à 100 $), tandis que les géométries complexes requérant 2 à 4 heures de travail en CAO peuvent ajouter 40 $ à 400 $. Pour les prototypes sur mesure nécessitant 5 heures ou plus, les coûts de conception atteignent 100 $ à 500 $, voire davantage.

- Temps de découpe : Les opérations de découpe laser de tôles coûtent généralement entre 50 $ et 150 $/heure. Les motifs complexes comportant de nombreux chemins de coupe prennent exponentiellement plus de temps que les formes simples : un panneau avec 500 découpes individuelles peut coûter 10 fois plus cher qu'un panneau de mêmes dimensions comportant 50 découpes

- Exigences de finition : La post-traitement ajoute entre 5 $ et 15 $/m² pour le déburrage, entre 10 $ et 25 $/m² pour le revêtement par poudre, ainsi que des coûts variables pour l'anodisation ou les traitements spécialisés. Chaque opération supplémentaire multiplie le temps de manipulation et de traitement

- Délai de livraison : Les commandes urgentes entraînent généralement des frais supplémentaires de 15 à 30 %. Les délais standards de 2 à 3 semaines offrent un prix de base, tandis que la livraison accélérée en 3 à 5 jours implique des majorations importantes

Les coûts de mise en place méritent une attention particulière car ils sont souvent fixes, quelle que soit la quantité. Selon les mêmes données tarifaires, le positionnement du matériau, l'étalonnage du laser et les tests prennent généralement entre 20 et 30 minutes à un coût horaire de 20 à 50 $/heure, ce qui signifie que la seule mise en place peut ajouter entre 6,67 $ et 29,17 $ à chaque commande. Ce coût fixe explique pourquoi les commandes en petite quantité ont un prix unitaire plus élevé

Optimiser votre commande pour une efficacité coût

Des pratiques intelligentes de spécification et de commande peuvent réduire les coûts totaux du projet de 20 à 40 % sans compromettre la qualité. L’essentiel réside dans l’optimisation avant la soumission des fichiers, et non après réception des devis.

Stratégies d'optimisation de conception :

Selon des experts en fabrication métallique , clarifier et simplifier votre conception permet d’obtenir des économies substantielles. Envisagez les approches suivantes :

- Simplifiez les courbes complexes : Un angle droit est découpé plus rapidement qu’un angle arrondi, sans apporter de valeur fonctionnelle supplémentaire — évaluez si la complexité décorative justifie le temps de découpe supplémentaire

- Éliminez les caractéristiques redondantes : Si un seul trou pour fixation assure correctement le maintien de votre panneau, deux trous ajoutent inutilement du temps de découpe et des points de défaillance potentiels

- Optimiser l'efficacité du nesting : Des dimensions de panneau qui s’insèrent efficacement dans les formats standard de tôles (4' × 8' ou 5' × 10') minimisent les pertes de matière — une légère adaptation des dimensions peut parfois améliorer considérablement le rendement

- Réduisez la longueur totale de découpe : Le temps de découpe est directement proportionnel à la longueur totale du parcours. La simplification des motifs ou l’agrandissement des ouvertures réduit à la fois le temps et le coût

Sélection des matériaux en vue de la valeur :

Résistez à la tentation de sur-spécifier. La tôle d’aluminium découpée sur mesure en alliage 5052-H32 convient parfaitement à la plupart des applications décoratives et architecturales ; passer à l’alliage 6061 ou 7075 augmente les coûts sans apporter de bénéfice, sauf si des calculs structurels exigent explicitement une résistance supérieure. De même, une épaisseur de 16 gauge offre souvent des performances identiques à celles d’une épaisseur de 14 gauge pour les panneaux décoratifs, tout en réduisant à la fois le coût du matériau et celui de la découpe.

Avantages de la commande par lots :

L’achat en volume offre plusieurs avantages économiques allant au-delà de simples remises sur le matériau. Les coûts de mise en place sont répartis sur un plus grand nombre de pièces, les programmes de découpe s’exécutent en continu sans repositionnement, et les opérations de finition sont traitées efficacement par lots. Si le calendrier de votre projet le permet, regrouper plusieurs modèles de panneaux dans une seule commande permet souvent de réduire le coût total par rapport à des achats séparés.

Préparation des fichiers permettant de limiter les révisions :

Chaque révision de conception entraîne un coût en temps et, potentiellement, en argent. Avant de soumettre vos fichiers de tôle d’aluminium découpée sur mesure :

- Vérifiez soigneusement les dimensions et confirmez les unités (pouces par rapport à millimètres)

- Confirmez que tout le texte est converti en contours

- Supprimez les calques cachés et la géométrie en double

- Vérifiez que les tailles minimales des éléments respectent les capacités du fabricant

- Incluez des notes claires concernant les exigences relatives au matériau, à la finition et à la quantité

Pour les projets complexes ou la production à grande échelle, il est extrêmement précieux de collaborer avec des fabricants proposant un soutien complet en matière de conception pour la fabrication (DFM). Un examen par un expert permet de détecter les problèmes potentiels avant le début de la découpe, en suggérant des modifications qui améliorent à la fois la qualité et la rentabilité. Des fabricants comme Technologie métallique de Shaoyi (Ningbo) offrent un délai de devis de 12 heures accompagné de retours détaillés sur la DFM, vous permettant d'optimiser rapidement vos conceptions plutôt que de découvrir des problèmes après le démarrage de la production.

Pour les applications automobiles et industrielles exigeant une qualité certifiée selon la norme IATF 16949, les capacités de prototypage rapide s’avèrent particulièrement précieuses. La possibilité de valider les conceptions à l’aide d’échantillons physiques en moins de 5 jours—avant de s’engager sur des quantités de production—permet d’éviter des erreurs coûteuses et d’accélérer les délais de développement. Cette combinaison de réactivité rapide et d’accompagnement expert aide les acheteurs à optimiser à la fois les spécifications techniques et les stratégies de commande afin d’obtenir une valeur maximale.

Les quantités minimales de commande varient considérablement d’un fabricant à l’autre. Certains se spécialisent dans la réalisation de pièces uniques sur mesure, tandis que d’autres se concentrent sur des volumes de production. Adapter l’échelle de votre projet au bon partenaire de fabrication évite de payer des prix premium pour des services conçus pour des volumes différents. N’hésitez pas à demander des devis à plusieurs fournisseurs : le partenaire adapté offre souvent à la fois un meilleur service et des conditions tarifaires plus avantageuses.

Une fois les facteurs de coût clairement compris, la dernière étape consiste à choisir l’approche de fabrication adaptée aux besoins spécifiques et à l’échelle de votre projet.

Choisir la bonne approche pour votre projet de panneaux en aluminium

Vous avez assimilé les connaissances techniques — propriétés des alliages, épaisseurs (calibres), procédés de fabrication, options de finition et exigences d’installation. Maintenant arrive le moment décisif qui déterminera le succès de votre projet : transformer ces connaissances en décisions concrètes, adaptées à votre situation spécifique.

Que vous soyez un particulier commandant un seul panneau décoratif de rampe ou un architecte spécifiant des centaines d’éléments de façade, le cadre décisionnel reste identique. Associez vos besoins aux matériaux, aux procédés et aux partenaires de fabrication appropriés. Si cette adéquation est bien établie, vos panneaux en aluminium découpés au laser offriront des performances remarquables pendant des décennies.

Adapter votre projet au partenaire de fabrication adapté

Tous les fabricants ne servent pas chaque type de projet de manière égale. Selon Metal Works Inc. , le choix du bon partenaire de fabrication influence directement les délais du projet, les coûts et la qualité finale. Le mauvais partenaire peut ralentir votre mise sur le marché, tandis que le bon permet d'économiser du temps et de l'argent sans sacrifier la qualité.

Lors de l'évaluation de partenaires potentiels pour votre projet de panneaux métalliques découpés au laser, prenez en compte ces facteurs essentiels :

- Expertise en conception : Le fabricant propose-t-il des conseils en DFM (conception pour la facilité de fabrication) ? Les partenaires qui examinent vos fichiers et suggèrent des optimisations détectent les problèmes avant le début de la découpe

- Compétences Complètes : Peuvent-ils assurer la découpe au laser, la finition et l'assemblage en interne ? Sous-traiter les opérations secondaires entraîne des coûts supplémentaires et des retards

- Qualité des équipements : Les systèmes modernes de découpe laser pour l'aluminium offrent des tolérances plus strictes et un traitement plus rapide que les machines obsolètes — renseignez-vous sur l'âge et les capacités des équipements

- Délai de traitement : Un prototypage rapide de qualité peut livrer des pièces en 3 à 5 jours, tandis que les quantités de production nécessitent une planification différente des délais

Pour les passionnés de bricolage et les projets à petite échelle, les services de découpe laser en ligne offrent un accès facile. Vous téléversez des fichiers vectoriels, choisissez les matériaux et les quantités, puis recevez les panneaux finis livrés à votre porte. Ces services conviennent bien aux pièces décoratives simples pour lesquelles des alliages et finitions standard répondent à vos besoins.

Les applications commerciales et architecturales exigent davantage. Lorsque vous recherchez « panneaux métalliques découpés au laser près de chez moi », privilégiez les fabricants ayant une expérience dans les projets architecturaux, une connaissance des normes réglementaires et des capacités de finition conformes à vos spécifications. Les projets de grande ampleur, comme les façades, bénéficient de partenaires proposant un accompagnement en gestion de projet en plus des services de fabrication.

Pour les applications automobiles et industrielles nécessitant des normes de qualité certifiées, les fabricants disposant d'une certification IATF 16949—comme Technologie métallique de Shaoyi (Ningbo) —fournir les systèmes de qualité documentés que ces secteurs exigent. Leur combinaison de prototypage rapide en 5 jours pour la validation des conceptions et de capacités de production automatisée à grande échelle couvre des projets s'étendant de la conception initiale à la fabrication en série.

Principaux points clés pour la réussite des projets de panneaux

Après avoir examiné tous les aspects des panneaux métalliques découpés au laser sur mesure, certains choix critiques se dégagent. Voici votre guide d'achat condensé :

Choix de l'alliage : Pour la plupart des applications décoratives et architecturales, l'aluminium 5052-H32 offre un équilibre optimal entre résistance à la corrosion, aptitude à la mise en forme et soudabilité. Réservez l'aluminium 6061-T6 aux applications structurelles nécessitant une résistance plus élevée, et envisagez le 7075 uniquement lorsque des performances de qualité aérospatiale justifient des coûts sensiblement plus élevés et une complexité accrue de fabrication.

Exigences relatives à l'épaisseur : l'épaisseur 16 (0,051 po) convient à la majorité des panneaux de rambarde et des écrans décoratifs. Passez à l'épaisseur 14 (0,064 po) pour les installations extérieures exposées aux charges de vent ou aux risques d'impact. N'utilisez des épaisseurs plus légères que pour des pièces intérieures purement décoratives où les exigences structurelles sont minimes.

Besoin de finition : La peinture par poudre offre un choix illimité de couleurs et une bonne durabilité pour la plupart des applications. Choisissez l'anodisation lorsque la résistance maximale à la corrosion est essentielle, en particulier dans les environnements marins ou sur des surfaces sujettes à une forte usure. Ne négligez pas le finition pour les installations extérieures ; les bords découpés d'aluminium non protégés s'oxyderont avec le temps.

Considérations relatives au volume : Les pièces unitaires et les petites quantités privilégient les services en ligne à faibles minimums. Les productions en série bénéficient de partenaires manufacturiers dédiés proposant des prix dégressifs et une qualité constante. Prototypiez avant de passer à de grandes commandes ; valider les conceptions à l'aide d'échantillons physiques évite des erreurs coûteuses.

Les projets de panneaux découpés au laser les plus réussis allient ambition design et contraintes pratiques de fabrication. Le motif le plus complexe n’a aucune valeur s’il ne peut pas être fabriqué de façon fiable, fini de manière durable et installé correctement. Commencez par la fonction, puis ajoutez progressivement l’esthétique dans les limites réalisables.

Pour les utilisateurs amateurs et à petite échelle :

Votre démarche implique généralement des plateformes en ligne de demande de devis, où vous téléversez vos fichiers et recevez immédiatement un prix. Concentrez-vous sur la préparation rigoureuse de vos fichiers vectoriels dès la première tentative : une préparation adéquate élimine les coûts liés aux révisions. L’aluminium standard 5052, dans les épaisseurs courantes, permet de maîtriser les coûts des matériaux. Des finitions simples par poudrage dans les couleurs standards évitent les majorations liées aux finitions sur mesure.

Pour les applications commerciales et architecturales :

Investissez du temps dans la sélection de partenaires. Demandez des échantillons illustrant la qualité de découpe et les options de finition. Vérifiez la capacité à respecter les normes applicables pour les garde-corps et les façades. Assurez-vous que les délais de livraison sont compatibles avec les plannings de construction. Pour les projets complexes, les fabricants disposant de capacités de prototypage rapide vous permettent de valider physiquement les conceptions avant de lancer des séries de production, ce qui peut vous faire économiser des milliers d'euros en coûts de retravail.

Le secteur de la découpe laser de panneaux continue d'évoluer, la technologie au laser à fibre permettant désormais des détails toujours plus fins et un traitement plus rapide. Ce qui semblait impossible il y a dix ans est aujourd'hui expédié couramment. Cette extension des capacités signifie que vos ambitions en matière de conception se heurtent à moins d'obstacles techniques que jamais auparavant — à condition d'associer ces ambitions à des choix de matériaux adaptés, des tolérances réalistes et des partenaires industriels compétents.

Votre prochaine étape ? Définissez clairement les exigences de votre projet, préparez des fichiers vectoriels appropriés et contactez des fabricants dont les capacités correspondent à vos besoins. Fort de la connaissance acquise grâce à ce guide, vous êtes en mesure de spécifier en toute confiance, de commander stratégiquement et d'obtenir des résultats qui transforment vos espaces exactement comme prévu.

Questions fréquemment posées sur les panneaux en aluminium découpés au laser

1. Combien coûte la découpe laser de l'aluminium ?

La découpe laser de l'aluminium coûte généralement entre 1 et 3 dollars par pouce ou entre 75 et 150 dollars par heure, selon l'épaisseur du matériau, la complexité du design et la quantité commandée. Les principaux facteurs influant sur le coût incluent la nuance de l'alliage, la durée de découpe, la taille des panneaux et les besoins en finition. Une optimisation de la conception peut réduire les coûts de 20 à 40 % — en simplifiant les courbes, en réduisant la longueur totale des découpes et en agençant efficacement les panneaux dans les formats standards de tôles, on minimise les pertes et le temps de découpe. Travailler avec des fabricants proposant un support DFM permet d'identifier des opportunités d'économies avant le début de la production.

2. Quelle épaisseur d’aluminium peut-on découper au laser ?

Les lasers à fibre permettent de découper efficacement de l’aluminium dont l’épaisseur varie de 0,5 mm (0,020 pouce) à environ 25 mm (1 pouce), bien que la plupart des applications relatives aux panneaux décoratifs utilisent des épaisseurs inférieures. Les épaisseurs courantes incluent le calibre 16 (0,051 pouce) pour les panneaux de garde-corps et les écrans de confidentialité, ainsi que le calibre 14 (0,064 pouce) pour les installations extérieures nécessitant une résistance aux charges de vent. Pour les matériaux plus épais, il faut réduire la vitesse de découpe et augmenter la puissance du laser, ce qui accroît les coûts de traitement et peut nuire à la qualité des bords.

3. Peut-on découper au laser un panneau composé d’aluminium ?

La découpe au laser de panneaux composés d’aluminium (ACM) est pratiquement impossible en raison des propriétés très différentes des deux matériaux principaux qui les constituent : le revêtement en aluminium et le noyau en polyéthylène. La puissance et la température requises pour découper chacun de ces matériaux diffèrent considérablement, ce qui rend la découpe laser traditionnelle impraticable. Pour les matériaux composites, des méthodes de découpe alternatives telles que l’usinage CNC ou la découpe par jet d’eau sont généralement recommandées.

4. Quel est le meilleur alliage d’aluminium pour les panneaux découpés au laser ?

l’alliage d’aluminium 5052-H32 domine les applications de panneaux en raison de sa résistance exceptionnelle à la corrosion, de son excellente soudabilité et de sa formabilité supérieure. Cet alliage contient des additions de magnésium et de chrome, ce qui le rend idéal pour les façades architecturales extérieures, les environnements marins et les applications décoratives. Pour les composants structurels nécessitant une résistance accrue, l’alliage 6061-T6 offre une résistance à la traction 32 % supérieure, tandis que l’alliage 7075-T6 assure des performances de niveau aérospatial pour des applications spécialisées soumises à de fortes contraintes.

5. Quel format de fichier est requis pour la découpe au laser des panneaux en aluminium ?

La découpe laser nécessite des fichiers vectoriels, où chaque ligne représente un trajet de découpe défini. Les formats acceptés incluent les fichiers AI (Adobe Illustrator), DXF (AutoCAD) et les fichiers PDF exportés en vecteur. Les formats matriciels tels que JPEG, PNG ou TIFF ne peuvent pas être utilisés, car ils sont composés de pixels plutôt que de tracés mathématiques. Avant soumission, convertissez tout le texte en contours, supprimez les géométries en double, assurez-vous que tous les tracés sont fermés et vérifiez que l’échelle est bien de 1:1 à la taille réelle.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —