Guide technique pour le choix des matériaux pour amortisseurs

TL ;DR

Le choix optimal du matériau pour les composants d'amortisseurs dépend de la fonction spécifique et des contraintes subies par chaque pièce. Les polymères haute performance comme le polyuréthane sont supérieurs pour l'amortissement et l'absorption des vibrations dans les silentblocs et supports, grâce à leur excellente dissipation d'énergie et leur durabilité. Pour les pièces structurelles telles que les tiges de piston, l'acier chromé à haute résistance est le matériau privilégié, offrant la rigidité nécessaire, une résistance à la fatigue et une protection contre la corrosion assurant fiabilité et sécurité sur le long terme.

Comprendre les principes fondamentaux : Propriétés essentielles des matériaux absorbants de chocs

Le choix du matériau approprié pour un amortisseur est une décision d'ingénierie cruciale qui a un impact direct sur la sécurité, les performances et le confort du véhicule. L'efficacité d'un amortisseur dépend des propriétés intrinsèques des matériaux qui le composent. Pour faire un choix éclairé, il est essentiel de comprendre les caractéristiques fondamentales qui permettent à un matériau d'absorber et de dissiper l'énergie efficacement. Ces propriétés déterminent le comportement d'un composant soumis aux contraintes constantes des chocs et vibrations de la route.

Une propriété principale est la capacité du matériau à dissiper l'énergie, souvent appelée amortissement. Lorsqu'un véhicule heurte un obstacle, la suspension se comprime puis se détend, générant de l'énergie cinétique. Un matériau amortissant doit convertir cette énergie en une faible quantité de chaleur, empêchant ainsi le véhicule d'osciller ou de rebondir de manière incontrôlée. Comme l'expliquent des experts de Sorbothane, Inc. , ce processus d'amortissement réduit l'amplitude de l'onde de choc, assurant une conduite plus souple et un maintien du contact du pneu avec la route. Les matériaux possédant un coefficient d'amortissement élevé sont supérieurs à cet égard.

La durabilité et la résilience sont tout aussi essentielles. Les composants des amortisseurs subissent des millions de cycles de contrainte au cours de leur durée de vie. Le matériau choisi doit présenter une grande résistance à la fatigue afin d'éviter les fissures ou ruptures sous charges répétées. En outre, il doit être résilient, c'est-à-dire capable de retrouver sa forme initiale après avoir été comprimé ou déformé. Cette élasticité garantit des performances constantes dans le temps. La résistance environnementale constitue un autre facteur clé : les matériaux doivent supporter l'exposition aux huiles, sels de déneigement, humidité et températures extrêmes sans se dégrader, assurant ainsi la longévité et la fiabilité du système de suspension.

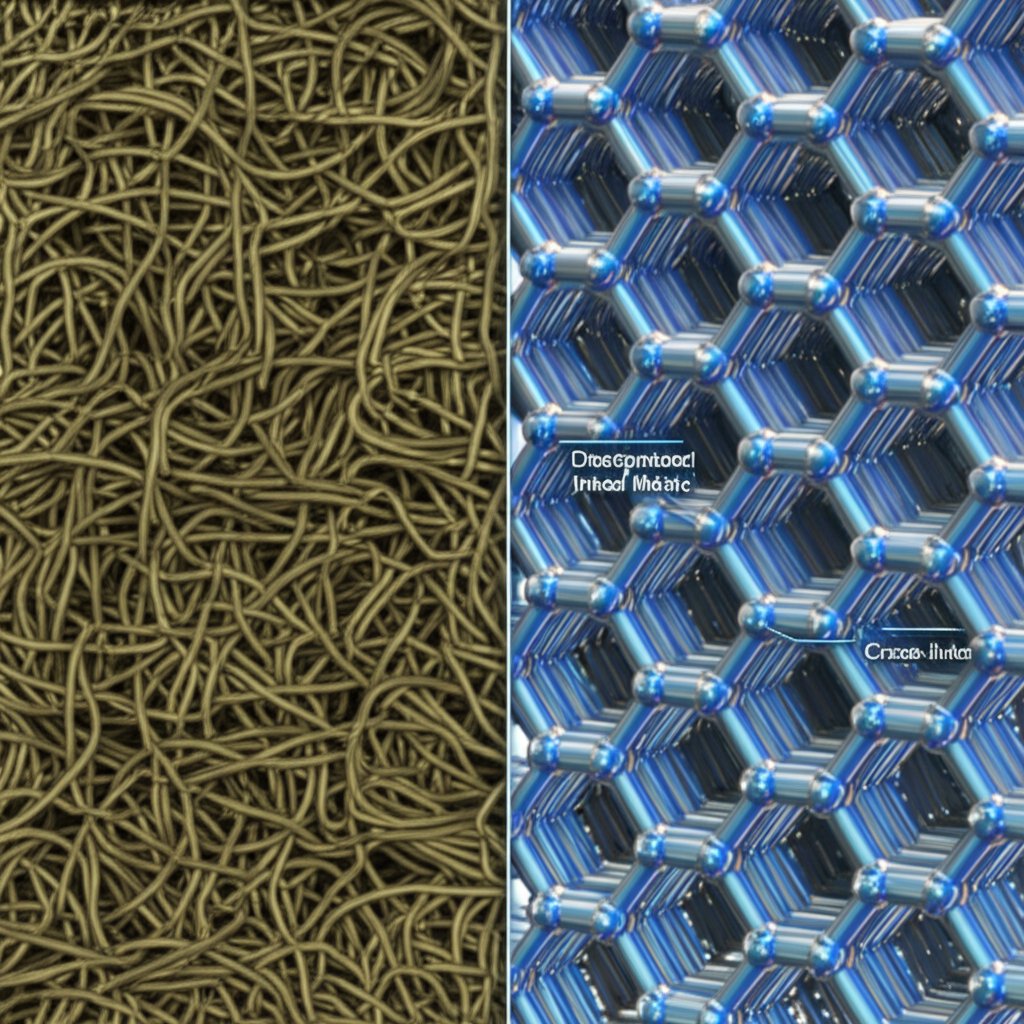

Analyse comparative des principaux matériaux d'amortisseurs

Les matériaux utilisés dans les amortisseurs vont des polymères avancés aux alliages métalliques spécialisés, chacun offrant un profil distinct d'avantages et de limitations. Le choix dépend d'un équilibre entre les exigences de performance, les conditions environnementales et la rentabilité. Comprendre les différences entre ces matériaux est essentiel pour optimiser un système de suspension selon son application prévue, qu'il s'agisse d'un véhicule de tous les jours ou d'une voiture de course haute performance.

Polyuréthanes : les absorbeurs d'énergie polyvalents

Le polyuréthane, y compris des formulations spécialisées comme le Sorbothane, est devenu un matériau de prédilection pour l'absorption des chocs grâce à sa combinaison unique de propriétés. Il allie habilement l'élasticité du caoutchouc à la résistance du métal. Tel que détaillé par PSI Urethanes , l'un des avantages les plus significatifs du polyuréthane est sa dureté personnalisable (duromètre), ce qui permet de l'adapter à des applications spécifiques, allant de silentblocs souples et flexibles à des supports rigides supportant de fortes charges. Ce matériau excelle dans la dissipation d'énergie et offre une résistance supérieure à l'abrasion, au déchirement, aux huiles et aux produits chimiques par rapport au caoutchouc traditionnel. Le Sorbothane, un polyuréthane à base de polyéther, est particulièrement efficace, capable d'absorber plus de 90 % de l'énergie de choc et de fonctionner de manière fiable sur une large gamme de températures et de fréquences.

Caoutchouc : la norme traditionnelle

Depuis des décennies, le caoutchouc est le matériau de prédilection pour les silentblocs et supports de suspension. Sa flexibilité naturelle lui permet d'absorber efficacement les chocs et les vibrations, contribuant ainsi au confort de conduite. Le caoutchouc est économique et offre une bonne performance initiale. Toutefois, il est surpassé par les polyuréthanes modernes en termes de durabilité et de résistance aux facteurs environnementaux. Le caoutchouc est sensible à la dégradation causée par la chaleur, les huiles et l'ozone, ce qui peut entraîner son durcissement, sa fissuration ou la perte de ses capacités d'amortissement avec le temps. Bien qu'adapté aux véhicules particuliers standards, il est souvent moins performant que le polyuréthane dans des conditions exigeantes ou pour des applications hautes performances.

Alliages métalliques haute résistance

Alors que les polymères assurent l'amortissement, les métaux fournissent l'intégrité structurelle essentielle pour des composants tels que le corps de l'amortisseur, le piston et la tige de piston. Les alliages d'acier à haute résistance sont le choix le plus courant, offrant la rigidité et la résistance à la fatigue nécessaires pour résister à des forces considérables. Pour les tiges de piston, l'acier chromé est la norme industrielle en raison de sa durabilité et de sa résistance à la corrosion excellentes. Dans des applications spécialisées, comme le sport automobile, des alliages plus légers et plus résistants sont utilisés. Par exemple, une comparaison sur ResearchGate met en évidence des matériaux comme le Ti 6Al-4V (alliage de titane) pour son rapport résistance-poids supérieur, ce qui permet de réduire la masse non suspendue et d'améliorer la réactivité de la suspension. Pour les projets nécessitant des composants métalliques personnalisés légers mais résistants, des fabricants spécialisés comme Shaoyi Metal Technology proposent des profilés extrudés en aluminium personnalisés conformes aux normes de qualité automobiles strictes.

| Matériau | Propriétés clés | Avantages | Applications communes |

|---|---|---|---|

| Polyuréthane (par exemple, Sorbothane) | Absorption d'énergie élevée, dureté personnalisable, excellente durabilité | Longévité supérieure, résistant à l'abrasion et aux produits chimiques, capacité élevée de charge | Douilles, supports moteur, butées, amortisseurs haute performance |

| Caoutchouc | Bonne flexibilité, rentable | Assure une conduite confortable, absorption efficace des vibrations initiales | Douilles et supports standard pour voitures particulières |

| Acier haute résistance chromé | Grande résistance à la traction, dureté, résistance à la corrosion | Excellente durabilité et résistance à la fatigue, rentable pour les pièces structurelles | Tiges de piston, corps de vérins |

| Alliages de titane/aluminium | Rapport résistance-poids élevé, excellente résistance à la fatigue | Réduit le poids non suspendu, améliore la réactivité de la suspension | Composants de suspension haute performance et pour usage compétition |

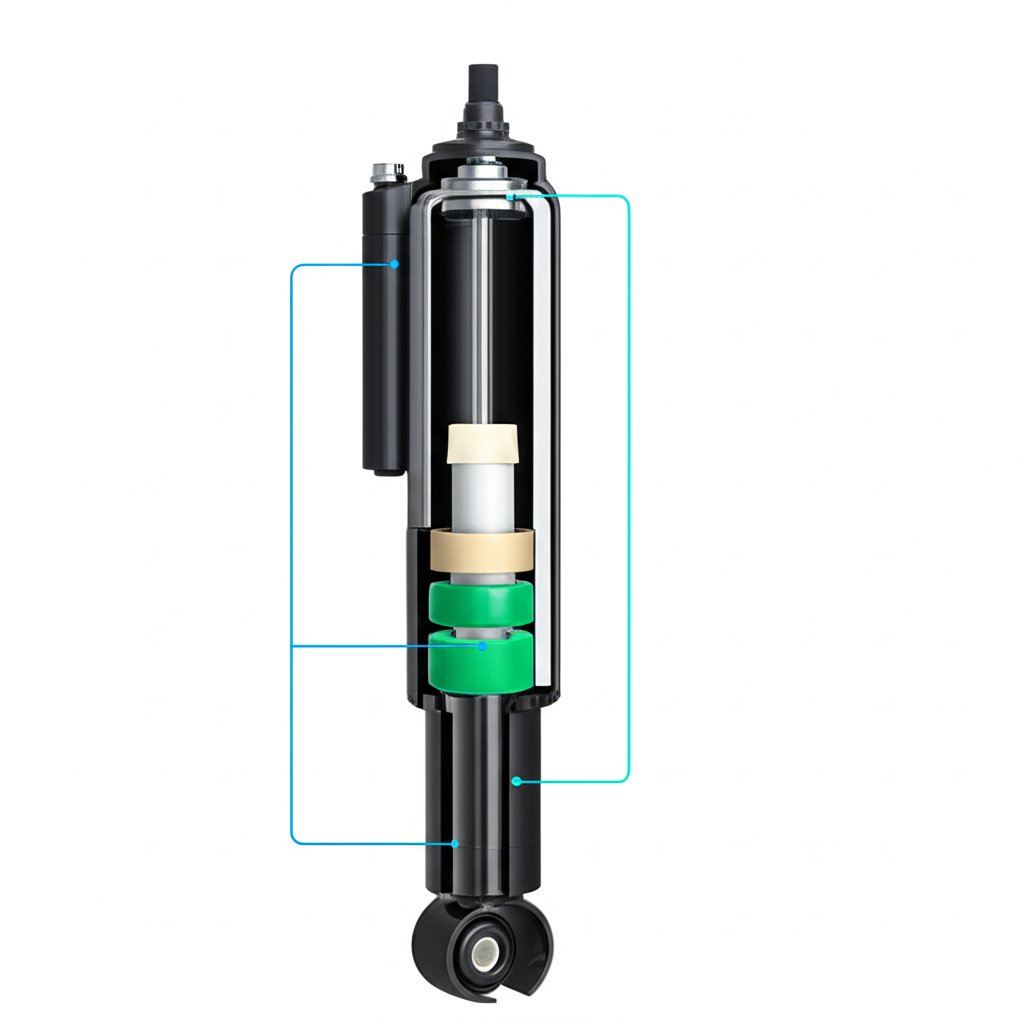

Sélection des matériaux pour des composants spécifiques de l'amortisseur

Un amortisseur est un ensemble complexe dans lequel chaque pièce joue un rôle distinct et subit des contraintes opérationnelles uniques. Par conséquent, il n'existe pas un seul matériau idéal pour l'ensemble de l'appareil. Au lieu de cela, les ingénieurs choisissent des matériaux spécifiquement adaptés aux exigences de chaque composant, créant ainsi un système à la fois durable et efficace. Cette approche spécifique par composant garantit des performances optimales et une longue durée de vie.

Tiges de piston : l'élément central de l'amortisseur

La tige de piston est l'un des composants structurels les plus critiques, chargé de transmettre les forces de suspension au piston à l'intérieur du corps de l'amortisseur. Elle doit supporter d'immenses forces de traction et de compression sans fléchir ni se rompre. Selon une analyse réalisée par Maxauto , le matériau incontestablement choisi pour les tiges de piston est l'acier haute résistance chromé. Le noyau en acier offre une résistance exceptionnelle et une grande résistance à la fatigue, tandis que le revêtement dur de chrome crée une surface lisse et extrêmement dure (souvent 68-72 HRC). Ce revêtement a deux fonctions : il minimise le frottement lorsque la tige coulisse à travers les joints, et il assure une protection robuste contre la corrosion et l'usure causées par les débris de la route, le sel et l'humidité.

Douilles et supports : les isolateurs de vibrations

Les silentblocs et supports sont chargés de relier l'amortisseur au châssis du véhicule et aux bras de suspension. Leur rôle principal est d'absorber les vibrations à haute fréquence et les petits chocs, empêchant leur transmission à l'intérieur de l'habitacle. C'est là que les matériaux élastomères excellent. Bien que le caoutchouc traditionnel soit un choix courant pour les véhicules standards, le polyuréthane offre des performances et une durabilité supérieures. Les silentblocs en polyuréthane sont plus résistants à l'usure, aux produits chimiques et à la chaleur, conservant ainsi leurs propriétés d'amortissement pendant une période plus longue. Cela se traduit par une tenue de route plus constante et une durée de vie plus élevée par rapport à leurs homologues en caoutchouc, ce qui en fait une mise à niveau populaire pour les applications sportives et intensives.

Un cadre pratique pour la sélection des matériaux

Le choix des matériaux pour les composants des amortisseurs nécessite une approche systématique qui équilibre les objectifs de performance, l'environnement de fonctionnement et le coût. Le respect d'un cadre structuré garantit que tous les facteurs critiques sont pris en compte, conduisant à une conception finale sûre, fiable et adaptée à son usage spécifique. Ce processus va au-delà du simple choix du matériau le plus résistant et s'attache aux exigences spécifiques et nuancées de l'application.

-

Définir l'application et les objectifs de performance

La première étape consiste à définir clairement l'utilisation prévue du véhicule. Un amortisseur destiné à une voiture utilisée quotidiennement en ville aura des exigences différentes de celui conçu pour un camion tout-terrain ou une voiture de course axée sur la piste. Les critères principaux incluent la qualité de conduite souhaitée (confort par rapport à la rigidité), les caractéristiques de tenue de route (réactivité, maîtrise des roulis) et la capacité de charge. Par exemple, un véhicule qui remorque fréquemment de lourdes charges nécessitera des matériaux offrant une plus grande résistance à la charge et à la fatigue afin de supporter les contraintes supplémentaires.

-

Identifier les contraintes environnementales et opérationnelles principales

Ensuite, analysez les conditions auxquelles l'amortisseur sera soumis. Cela inclut les facteurs environnementaux tels que l'exposition au sel de voirie dans les climats hivernaux, la chaleur extrême dans les régions désertiques ou l'humidité constante. Ces conditions déterminent le niveau nécessaire de résistance à la corrosion. Les contraintes opérationnelles sont également critiques. Le composant sera-t-il soumis à des forces de fort impact dues à un terrain accidenté, ou subira-t-il principalement des vibrations à haute fréquence provenant d'une chaussée lisse ? Cette analyse permet de déterminer les caractéristiques d'amortissement et la résistance des matériaux requises.

-

Évaluer et comparer les matériaux candidats

Une fois les objectifs de performance et les contraintes définis, vous pouvez évaluer les matériaux potentiels. Cela consiste à comparer les propriétés mentionnées précédemment — telles que la dissipation d'énergie, la durabilité et la résistance — par rapport aux besoins de l'application. Par exemple, si la longévité et la haute performance sont des priorités absolues, le polyuréthane peut être privilégié pour les silentblocs plutôt que le caoutchouc, malgré un coût initial plus élevé. De même, dans une application légère destinée à la compétition, un alliage de titane pourrait être envisagé pour la tige de piston au lieu de l'acier. Cette étape implique souvent la création d'une matrice de comparaison, comme celle présentée dans la section précédente, afin d'évaluer de manière systématique les avantages et inconvénients de chaque option.

-

Prendre en compte les implications liées à la fabrication et au coût

Enfin, les aspects pratiques liés à la fabrication et au coût doivent être abordés. Certains matériaux avancés peuvent être difficiles ou coûteux à usiner et à mettre en forme. Comme indiqué dans des guides tels que celui provenant de LABA7 , la complexité de la fabrication peut avoir un impact significatif sur le prix final. Le processus de sélection doit équilibrer les caractéristiques de performance idéales avec le budget global du projet. L'acier chromé, par exemple, reste populaire pour les tiges de piston non seulement pour ses performances, mais aussi parce qu'il offre un excellent équilibre entre durabilité et rentabilité, ce qui le rend adapté à la production de masse.

Questions fréquemment posées

1. Comment choisir l'amortisseur approprié ?

Le choix de l'amortisseur approprié dépend de plusieurs facteurs. Tout d'abord, prenez en compte le type de véhicule et son utilisation principale : un véhicule utilisé quotidiennement n'a pas les mêmes besoins qu'un véhicule tout-terrain ou une voiture de performance. Vous devez également tenir compte des exigences de charge, particulièrement si vous transportez fréquemment de lourdes charges ou si vous remorquez une remorque. Enfin, déterminez le résultat de performance souhaité, que ce soit une conduite plus douce et confortable ou une tenue de route plus ferme et plus réactive.

2. Quelle propriété est la plus essentielle pour un matériau utilisé dans une application d'amortissement ?

Bien que plusieurs propriétés soient importantes, la plus essentielle est la dissipation d'énergie, également appelée amortissement. La capacité d'un matériau à absorber l'énergie cinétique provenant d'un impact et à la convertir en une faible quantité de chaleur est ce qui empêche un véhicule de rebondir de manière incontrôlable. Cette propriété, combinée à la durabilité et à l'élasticité, garantit que le matériau peut gérer efficacement et de façon répétée les chocs et vibrations tout au long de sa durée de vie.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —