Aluminium contre acier pour les pièces automobiles : un affrontement structurel

TL ;DR

Le choix entre l'aluminium et l'acier pour les pièces structurelles des véhicules implique un compromis essentiel. L'acier reste le choix traditionnel en raison de sa résistance supérieure, de sa durabilité et de son coût inférieur, ce qui le rend idéal pour les cadres et les châssis. Toutefois, l'aluminium offre une réduction de poids significative qui améliore l'efficacité énergétique et les performances, ainsi qu'une excellente résistance à la corrosion, malgré un coût plus élevé tant au niveau du matériau que de la réparation.

Différences clés en un coup d'œil

Comprendre les compromis fondamentaux entre l'aluminium et l'acier est essentiel pour apprécier leurs rôles dans la conception automobile. Bien que ces deux matériaux soient fondamentaux dans la construction des véhicules, leurs propriétés distinctes déterminent leurs applications optimales. Ce tableau fournit un aperçu concis de leurs caractéristiques principales.

| Attribut | L'aluminium | Acier |

|---|---|---|

| Rapport résistance/poids | Excellent ; offre une bonne résistance à une densité beaucoup plus faible. | Bon ; offre une résistance absolue très élevée, mais est nettement plus lourd. |

| Coût (matériau et réparation) | Coût initial du matériau plus élevé et nécessite des techniques de réparation spécialisées, plus coûteuses (rivetage, collage). | Coût du matériau inférieur et peut être réparé à l'aide de techniques de soudage conventionnelles, plus abordables. |

| Poids | Nettement plus léger, environ un tiers du poids de l'acier pour un même volume. | Beaucoup plus lourd et dense, ce qui peut nuire à la consommation de carburant et à la tenue de route. |

| Résistance à la corrosion | Forme naturellement une couche d'oxyde protectrice, ce qui le rend très résistant à la corrosion. | Sensible à la rouille si les revêtements protecteurs sont endommagés ; nécessite un traitement de galvanisation ou de peinture pour assurer sa protection. |

| Fabrication et formabilité | Plus difficile à façonner en formes complexes et nécessite des procédés de fabrication spécialisés. Le soudage est difficile et souvent évité. | Très malléable et facile à souder, permettant des conceptions structurelles complexes et une fabrication simple. |

| Performance de sécurité | Absorbe efficacement l'énergie de collision grâce à des zones de déformation plus grandes et prévisibles. | Offre une grande rigidité et une grande résistance, formant une cage de sécurité robuste pour les occupants. |

Résistance et durabilité : le débat autour du châssis et de la structure

La discussion sur l'intégrité structurelle des véhicules est depuis longtemps dominée par l'acier, et pour de bonnes raisons. Avec une résistance à la traction plus du double de celle des alliages d'aluminium les plus résistants, l'acier à haute résistance avancé (AHSS) offre la rigidité et la robustesse nécessaires aux composants les plus critiques d'un véhicule. La structure, ou châssis, joue le rôle de squelette de la voiture, et la grande résistance de l'acier garantit qu'elle peut supporter les forces énormes liées à la conduite quotidienne et, surtout, protéger les occupants en cas de collision. Sa durabilité en fait le choix traditionnel et économique pour la structure principale la majorité des véhicules sur la route.

Cependant, la résistance ne se limite pas à la simple opposition à la déformation. L'aluminium, bien qu'il ne soit pas aussi résistant que l'acier en termes absolus, possède des propriétés uniques qui en font un choix pertinent pour la conception automobile moderne. Comme le soulignent les experts de l'automobile, l'aluminium excelle dans l'absorption d'énergie. Cela permet aux ingénieurs de concevoir des « zones de compression » plus grandes et plus prévisibles — des parties de la voiture conçues pour se déformer et absorber l'énergie d'impact lors d'un choc, en éloignant celle-ci de l'habitacle. Bien qu'une pièce en aluminium doive parfois être plus épaisse ou avoir une section plus importante pour égaler les performances de l'acier, cette approche calculée peut conduire à des véhicules exceptionnellement sûrs.

Le débat porte donc non pas simplement sur le matériau le plus résistant, mais sur la manière dont la résistance de chaque matériau est exploitée. L'acier offre une cage de sécurité robuste et rigide. L'aluminium contribue à la sécurité en gérant plus efficacement l'énergie du choc. De nombreux véhicules modernes adoptent une approche hybride, combinant de l'acier à haute résistance pour le châssis principal et l'habitacle, tout en utilisant de l'aluminium pour les structures avant et arrière, les capots et les portes, afin d'optimiser à la fois la résistance et l'absorption d'énergie. Cette stratégie sophistiquée de matériaux permet aux constructeurs automobiles de concevoir des véhicules à la fois solides et sûrs.

Poids contre performance : l'impact sur l'efficacité et la tenue de route

L'un des avantages les plus significatifs de l'aluminium dans les applications automobiles est sa faible densité. L'aluminium pèse environ un tiers du poids de l'acier, une différence qui a des implications profondes sur les performances du véhicule. Réduire la masse totale d'un véhicule, une pratique appelée « allègement », est un objectif principal pour les ingénieurs automobiles, notamment avec l'essor des véhicules électriques (EV), où chaque livre supplémentaire affecte l'autonomie. En remplaçant l'acier par de l'aluminium pour les panneaux de carrosserie, les composants structurels et les pièces du châssis, les fabricants peuvent gagner des centaines de livres.

Cette réduction de poids se traduit directement par plusieurs avantages tangibles en termes de performance pour le conducteur. Un véhicule plus léger nécessite moins d'énergie pour accélérer et freiner, ce qui conduit à :

- Meilleure consommation de carburant : Moins de masse signifie que le moteur ou le moteur électrique travaille moins pour déplacer la voiture, améliorant ainsi directement la consommation en litres aux 100 kilomètres ou l'autonomie de la batterie.

- Accélération améliorée : Avec moins d'inertie à vaincre, une voiture plus légère peut accélérer plus rapidement, offrant une expérience de conduite plus réactive et dynamique.

- Une tenue de route plus agile : Réduire le poids, en particulier le poids non suspendu des composants de suspension, permet à la voiture de répondre plus précisément aux sollicitations du volant et d'aborder les virages avec une stabilité accrue.

- Meilleur freinage : Un véhicule plus léger peut s'arrêter sur une distance plus courte, améliorant ainsi la sécurité globale.

L'obtention de ces gains de performance nécessite des composants conçus avec précision. Pour les projets automobiles exigeant des profilés extrudés en aluminium sur mesure, un partenaire comme Shaoyi Metal Technology offre des services complets allant de la prototypage à la production, garantissant que les pièces répondent aux normes strictes de qualité automobile. Bien que l'acier reste une référence en matière de résistance, la capacité de l'aluminium à réduire le poids sans compromettre la sécurité en fait un matériau indispensable pour les véhicules orientés performance et haute efficacité.

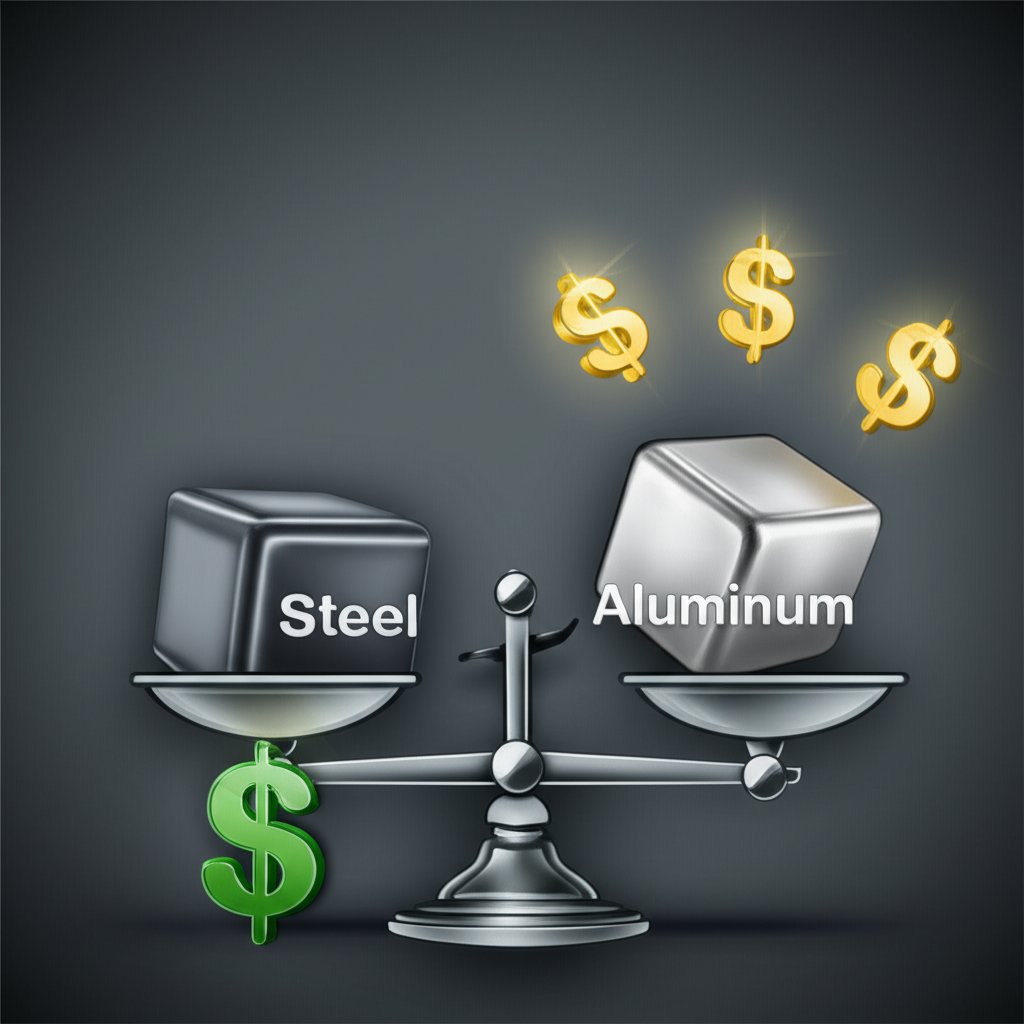

Coût et réparabilité : l'équation économique

Bien que l'aluminium offre des avantages de performance intéressants, ces avantages s'accompagnent d'un coût financier élevé. De la matière première à la réparation finale, l'acier présente un avantage économique net. Le coût de la matière première pour l'aluminium est considérablement plus élevé que celui de l'acier. Cette différence de prix initiale est amplifiée par les complexités de fabrication. L'acier est très ductile et facilement soudable, ce qui le rend relativement simple et peu coûteux à emboutir, former et assembler dans une carrosserie automobile. L'aluminium, étant moins formable et difficile à souder de manière fiable, nécessite souvent des procédés plus complexes et plus onéreux.

L'écart économique devient encore plus évident après une collision. La réparation des véhicules à caisse en acier est un processus bien maîtrisé que la plupart des carrosseries sont équipées pour effectuer. Les techniciens peuvent utiliser des méthodes conventionnelles comme le soudage pour découper et remplacer les sections endommagées, ou utiliser des maillets et des massettes pour redresser les tôles froissées. Les outils sont courants et l'expertise largement répandue, ce qui maintient les coûts de main-d'œuvre sous contrôle.

En revanche, la réparation de l'aluminium est un domaine spécialisé. Comme l'expliquent les experts en réparation de sinistres de Purnell Body Shop , le point de fusion plus bas de l'aluminium et sa métallurgie différente rendent le soudage peu pratique et risqué dans un contexte de réparation. Les techniciens doivent plutôt utiliser des techniques spécialisées telles que le collage structural et les rivets auto-perforants. Cela nécessite un espace de travail dédié et exempt de contamination, des outils spécialisés coûteux ainsi qu'une formation spécifique pour les techniciens. Ces facteurs font augmenter les taux horaires et le coût global de réparation, même pour des dommages mineurs à modérés sur un véhicule à ossature en aluminium.

Résistance à la corrosion et longévité

L'un des avantages les plus inhérents de l'aluminium est sa résistance exceptionnelle à la corrosion. Lorsqu'il est exposé à l'atmosphère, l'aluminium forme instantanément une couche mince et dure d'oxyde d'aluminium à sa surface. Cette couche est passive et non réactive, agissant comme un bouclier naturel qui empêche le métal sous-jacent de rouiller ou de continuer à corroder. Cette propriété autoréparatrice signifie que les véhicules dotés de carrosseries ou de pièces en aluminium sont beaucoup moins sujets aux dommages esthétiques et structurels causés par le sel de voirie, l'humidité et l'exposition environnementale au fil du temps.

L'acier, composé principalement de fer, a naturellement tendance à rouiller (oxyde de fer) lorsque sa surface est exposée à l'oxygène et à l'eau. Pour lutter contre ce phénomène, les constructeurs automobiles appliquent des revêtements protecteurs, tels que la galvanisation au zinc, les couches électrophorétiques (e-coat) et plusieurs couches de primaire et de peinture. Ces revêtements sont très efficaces pour prévenir la corrosion. Toutefois, si cette barrière protectrice est compromise par un éclat de pierre, une rayure ou des dommages liés à une collision, l'acier sous-jacent peut être exposé et commencer à rouiller. Bien que les traitements modernes de l'acier aient considérablement amélioré la longévité des véhicules, le risque inhérent de corrosion reste une préoccupation à long terme, que l'aluminium évite en grande partie.

Questions fréquemment posées

1. Quel matériau est préférable pour les pièces automobiles : l'acier ou l'aluminium ?

Aucun des deux matériaux n'est universellement « meilleur » ; le choix idéal dépend de l'application spécifique. L'acier est préférable pour les composants structurels principaux comme le châssis principal et l'habitacle de sécurité, où sa grande résistance et son faible coût sont primordiaux. L'aluminium est préférable pour les applications où la réduction du poids est une priorité, comme les panneaux de carrosserie, les capots et les composants de suspension, afin d'améliorer l'efficacité énergétique, la tenue de route et les performances.

2. Quels sont les inconvénients de l'utilisation de l'acier pour les carrosseries automobiles ?

Les principaux inconvénients de l'utilisation de l'acier pour les carrosseries automobiles sont son poids et sa sensibilité à la corrosion. Sa densité élevée rend les véhicules plus lourds, ce qui peut nuire à l'économie de carburant et à la conduite. De plus, si les revêtements protecteurs de l'acier sont rayés ou endommagés, le métal peut rouiller, compromettant potentiellement l'intégrité structurelle et l'apparence du véhicule avec le temps.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —