Types de lubrification pour le poinçonnage métallique : les 4 catégories essentielles expliquées

TL ;DR

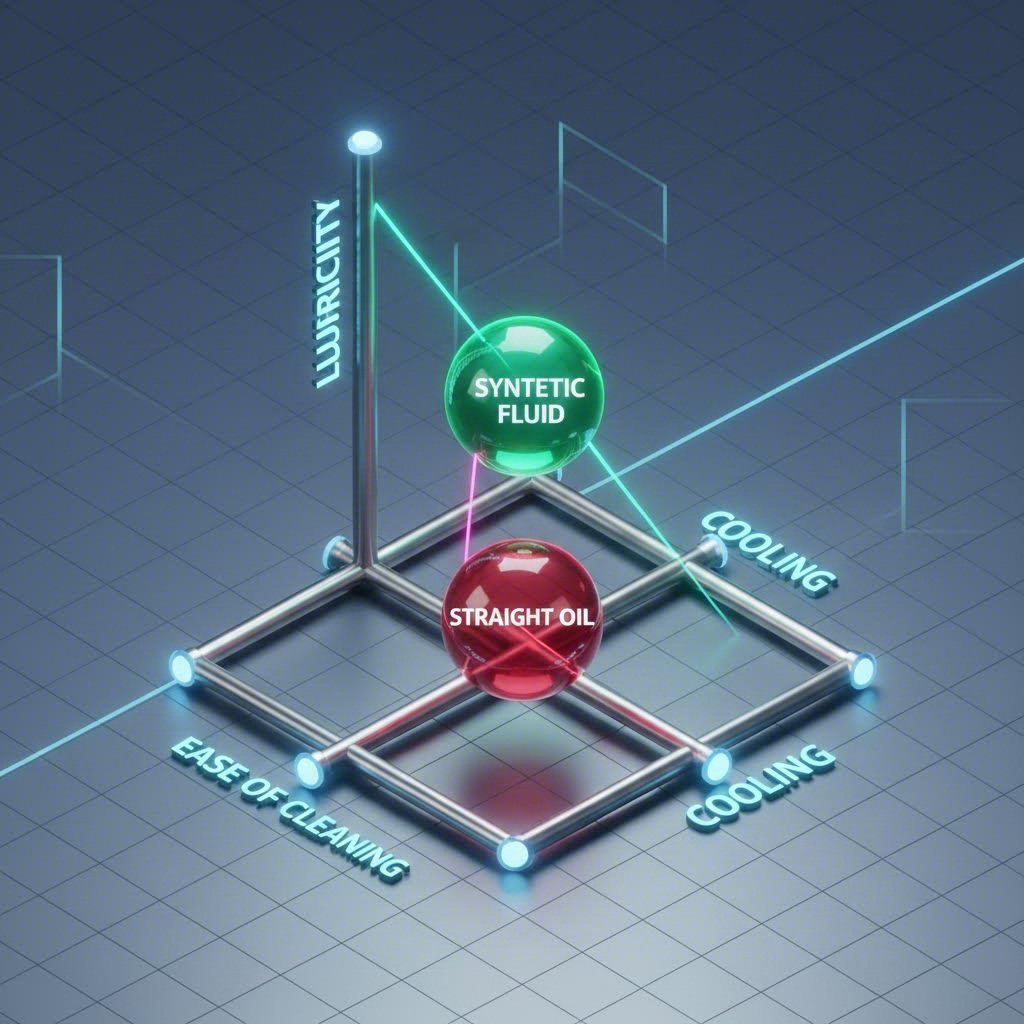

La lubrification pour l'emboutissage métallique se classe généralement en quatre catégories principales : Huiles droites (pour besoins exigeants en charge élevée et haute lubrification), Huiles solubles (émulsions polyvalentes pour le refroidissement et usage général), Les synthétiques (pour un nettoyage et un refroidissement maximum), et Huiles volatiles (fluides évaporatifs pour applications légères sans résidu). Le choix dépend fortement de la sévérité de l'opération (par exemple, emboutissage profond par rapport à la découpe), du type de métal utilisé, ainsi que des exigences post-emboutissage telles que le soudage ou la peinture. Le bon choix équilibre le compromis entre la protection de la matrice (lubrification) et la qualité de la pièce (refroidissement et lavabilité).

Facteurs critiques de sélection : Comment choisir

Le choix du type de lubrification optimal ne consiste pas simplement à acheter un fût d'huile ; c'est une décision d'ingénierie qui a un impact sur la durée de vie des outils, la qualité des pièces et les coûts en aval. La matrice de décision repose généralement sur trois variables fondamentales : la sévérité de la déformation, le matériau embouti et les exigences post-processus.

Premièrement, analyser la sévérité de l'opération . Les opérations simples comme le découpage ou le poinçonnage génèrent de la chaleur mais nécessitent moins d'amortissement hydrodynamique, ce qui rend les synthétiques à base d'eau ou les huiles solubles idéales. En revanche, l'emboutissage profond ou l'emboutissage en forte épaisseur génère une pression extrême pouvant souder la pièce à la matrice (grippage). Ces applications exigent une viscosité élevée et des additifs sous pression extrême (EP) présents dans les huiles pures. Pour les fabricants passant de la prototypage rapide à la production de masse, il est essentiel de s'associer à des spécialistes comprenant ces nuances tribologiques. Par exemple, Shaoyi Metal Technology propose des solutions complètes d'emboutissage qui exploitent des stratégies de lubrification précises pour produire des composants automobiles essentiels tels que les bras de suspension et les sous-châssis, en garantissant une constance allant des 50 premiers prototypes à des millions d'unités produites en série.

Deuxièmement, considérez le compatibilité des matériaux les métaux ferreux (aciers) nécessitent souvent des inhibiteurs de corrosion et peuvent tolérer des additifs soufrés ou chlorés actifs pour des performances extrêmes. Les métaux non ferreux comme l'aluminium ou le cuivre, en revanche, sont sensibles aux taches provoquées par ces mêmes additifs. Pour ces métaux plus tendres, on préfère souvent une huile synthétique renforcée par polymère ou une huile soluble spécialisée afin d'éviter toute décoloration chimique.

Enfin, évaluer les exigences post-processus est essentiel pour le contrôle des coûts. Si une pièce doit être soudée, peinte ou plaquée immédiatement après emboutissage, une huile droite épaisse nécessitera un procédé de lavage coûteux en plusieurs étapes. Dans de tels cas, une huile « disparaissant » ou une huile synthétique à faible résidu peut supprimer entièrement l'étape de lavage, réduisant ainsi significativement le coût total par pièce.

Type 1 : Huiles droites (à usage intensif et emboutissage profond)

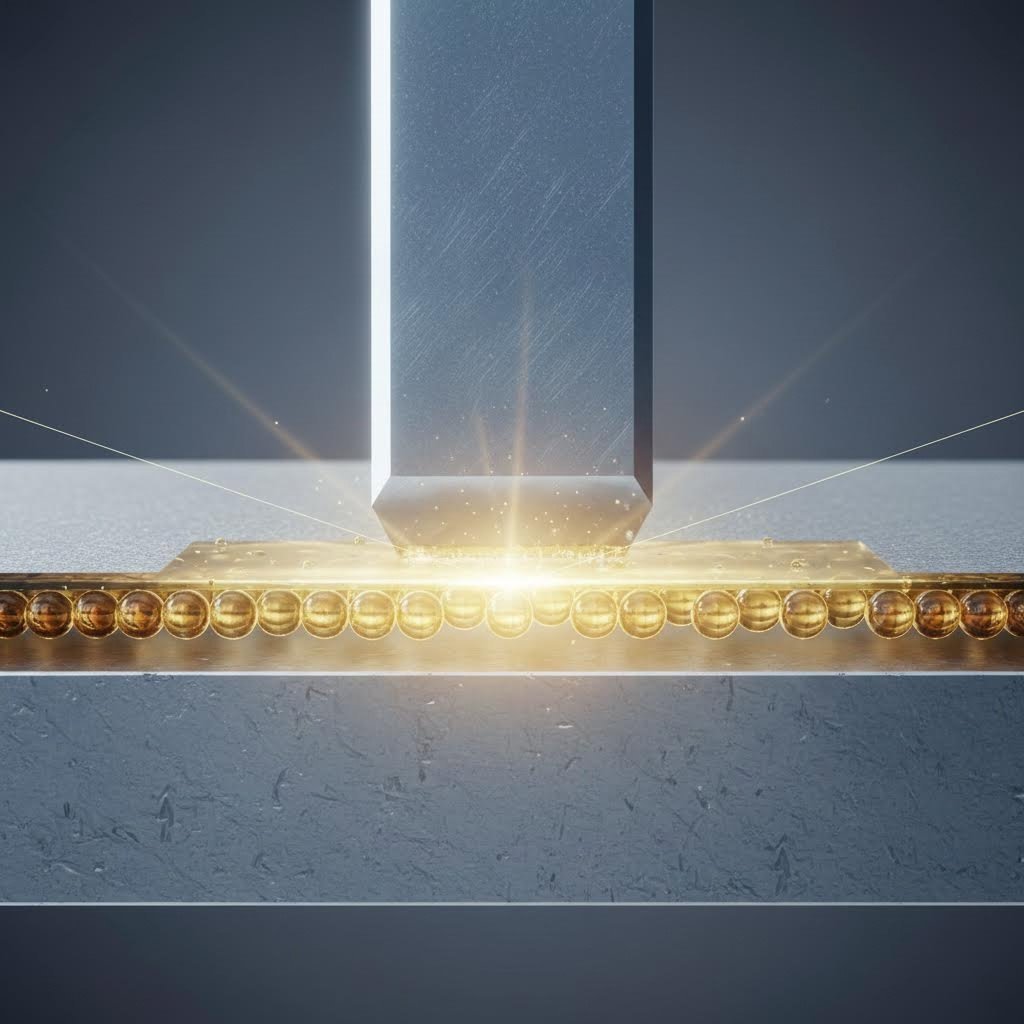

Les huiles droites, souvent appelées huiles "pures", sont des fluides pétroliers ou minéraux non dilués qui ne contiennent pas d'eau. Elles sont les piliers traditionnels de l'industrie du emboutissage métallique, appréciées pour leur excellente lubrification et leurs capacités d'amortissement hydrodynamique. Du fait qu'elles ne contiennent pas d'eau, elles offrent une excellente protection contre la rouille pour la machine ainsi que pour les pièces finies.

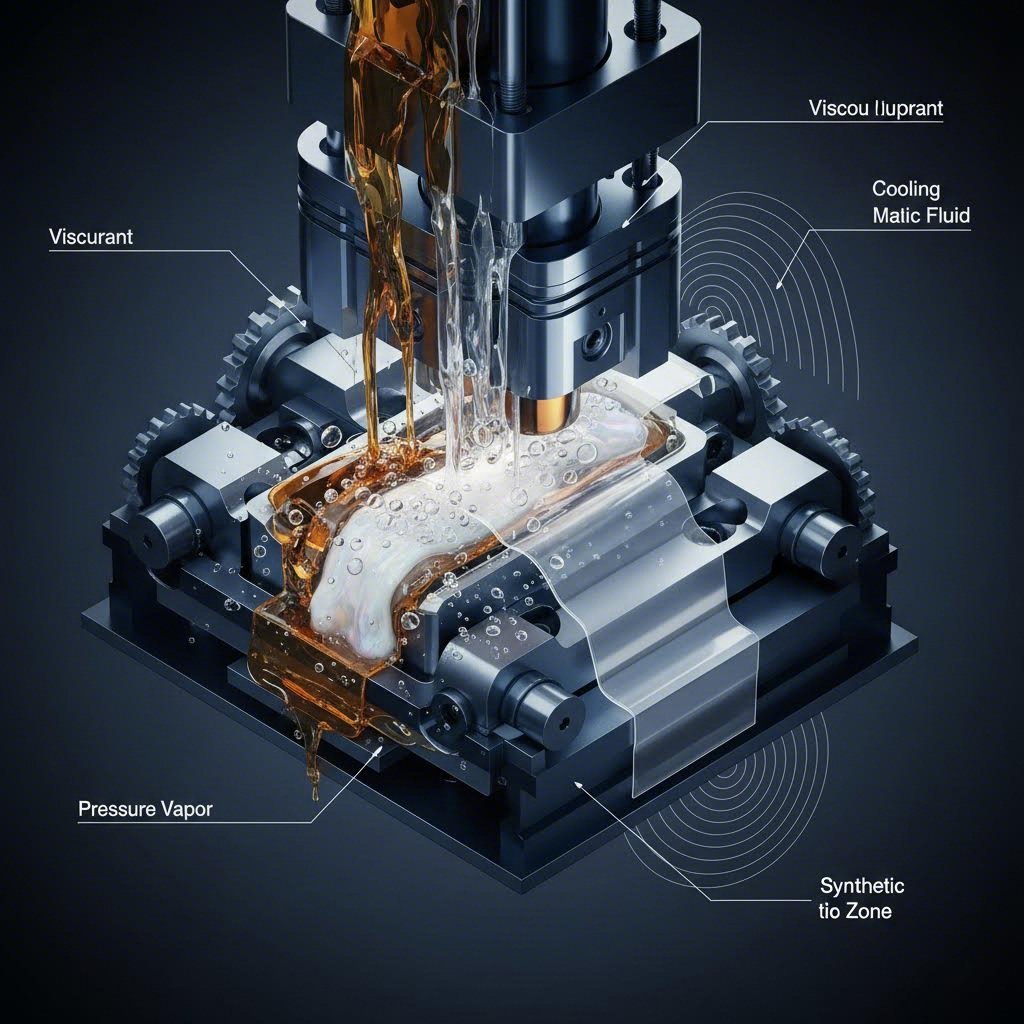

Le mécanisme principal des huiles pures réside dans leur grande viscosité, qui crée une barrière physique épaisse entre la filière et la pièce. Pour améliorer leurs performances, les fabricants mélangent souvent ces huiles à des additifs à Haute Pression (HP), tels que le chlore, le soufre ou des matières grasses. Ces additifs réagissent avec la surface métallique sous l'effet de la chaleur et de la pression pour former un film chimique sacrificiel, empêchant tout contact métal contre métal même lorsque le film d'huile est aminci par une force extrême. Cela fait des huiles pures la référence absolue pour des opérations difficiles, telles que l’emboutissage profond de l’acier inoxydable ou la mise en forme d’alliages à haute résistance d’épaisseur importante.

Cependant, les performances des huiles pures s'accompagnent d'inconvénients significatifs. Elles sont de mauvais refroidisseurs, ce qui signifie qu'elles peuvent piéger la chaleur dans la matière pendant des opérations à grande vitesse. Elles laissent également un résidu gras et épais qui agit comme un aimant pour la poussière d'atelier et nécessite un dégraissage intensif avant la peinture ou le soudage. Sur le plan environnemental, elles entraînent des coûts de traitement plus élevés et des risques de glissade sur le sol de l'atelier. Leur application s'effectue généralement par des systèmes à rouleaux ou par goutte-à-goutte plutôt que par pulvérisation, en raison de leur épaisseur.

Type 2 : Huiles solubles à base d'eau (Refroidissement et polyvalence)

Les huiles solubles, ou huiles émulsionnées, sont les lubrifiants polyvalents les plus courants dans les ateliers modernes d'emboutissage. Ces fluides sont constitués d'huile minérale dispersée dans l'eau à l'aide d'émulsifiants et de tensioactifs. Le résultat est un fluide blanc laiteux qui cherche à offrir le meilleur des deux mondes : la lubrification de l'huile et les propriétés de refroidissement supérieures de l'eau.

La forte teneur en eau (souvent diluée à des rapports allant de 5:1 à 20:1) permet aux huiles solubles de dissiper rapidement la chaleur, ce qui les rend idéales pour le poinçonnage progressif à grande vitesse, où une dilatation thermique pourrait autrement compromettre des tolérances serrées. La phase huileuse assure une lubrification limite pour protéger les outils contre l'usure. Cette polyvalence permet à un même établissement d'utiliser un seul concentré à différents rapports de dilution selon les applications — des mélanges plus riches pour le formage, des mélanges plus légers pour les opérations de découpe légère.

Bien que polyvalentes, les huiles solubles nécessitent un entretien rigoureux. Composées d'eau et de matière organique, elles sont sensibles à la prolifération bactérienne, pouvant entraîner des odeurs désagréables (souvent appelées « odeur du lundi matin ») et des dermatites chez les opérateurs. Leur stabilité exige l'ajout de biocides et une surveillance régulière du pH. Le nettoyage est plus aisé qu'avec les huiles pures, mais une étape de lavage reste généralement nécessaire pour éliminer le film gras avant les opérations secondaires.

Type 3 : Fluides synthétiques (propreté et refroidissement)

Les lubrifiants synthétiques véritables ne contiennent pas d'huile minérale. Au lieu de cela, ce sont des solutions chimiques composées de composés organiques et inorganiques alcalins, souvent comprenant des polymères et des détergents. Ils forment une solution transparente lorsqu'ils sont mélangés à l'eau, offrant une excellente visibilité de la pièce pendant la production.

Les synthétiques sont conçus principalement pour le refroidissement et la propreté. Ils constituent l'option la plus propre parmi les fluides qui offrent encore une certaine lubrification, rejetant souvent l'« huile parasite » (fluide hydraulique fuité) à la surface, ce qui permet un écumage facile. Cela maintient le bain propre et prolonge considérablement la durée de vie du fluide par rapport aux émulsions. Leur dissipation rapide de la chaleur les rend parfaits pour le poinçonnage à très haute vitesse de métaux légers, tels que les tôles électriques ou les canettes de boissons.

L'historique de la limitation des synthétiques réside dans leur lubrificité. Sans teneur en huile, ils dépendent de barrières chimiques qui peuvent ne pas résister aux pressions extrêmes du poinçonnage profond de métaux durs. Toutefois, les hybrides « semi-synthétiques » modernes ou les polymères synthétiques haute résistance comblent progressivement cet écart. Un avantage majeur est la lavabilité : de nombreux synthétiques peuvent être soudés sans nettoyage préalable ou se lavent facilement à l'eau claire, ce qui fluidifie la chaîne de production.

Type 4 : Huiles fugitives (évaporatives)

Les huiles fugitives, également appelées lubrifiants évaporatifs, sont des fluides spécialisés conçus pour éliminer entièrement le processus de nettoyage. Elles sont formulées avec un pourcentage élevé de solvants à évaporation rapide (comme les esprits minéraux) contenant une faible quantité d'additifs lubrifiants. Après l'emboutissage, le solvant porteur s'évapore dans l'air, laissant derrière lui un film sec quasi imperceptible, qui généralement n'interfère pas avec la peinture ou l'emballage.

Ces lubrifiants sont le choix privilégié pour l'emboutissage léger de pièces où l'esthétique est primordiale, comme les panneaux d'appareils électroménagers, les garnitures architecturales ou les connecteurs électroniques. Ils résolvent le problème de « goulot d'étranglement » des postes de lavage, permettant aux pièces de passer directement de la presse à l'assemblage ou à l'expédition.

L'inconvénient concerne la performance et la sécurité. Les huiles évaporables offrent une très faible lubrification et ne conviennent pas à des opérations autres que le formage ou la découpe légère. De plus, le processus d'évaporation libère des composés organiques volatils (COV), ce qui peut nécessiter des systèmes de ventilation spécialisés afin de respecter la réglementation environnementale et protéger la santé des travailleurs. La inflammabilité constitue également un risque, exigeant des protocoles de sécurité stricts autour de la presse.

Conclusion

Optimiser votre processus de découpage métallique implique d'adapter le lubrifiant non seulement à la presse, mais à l'ensemble du cycle de production. Bien que les huiles pures offrent une protection inégalée des outils pour le formage intensif, leurs coûts de nettoyage peuvent compromettre la rentabilité sur des tâches plus légères. En revanche, les huiles évaporables permettent une rapidité de traitement, mais échouent sous haute pression. Les fabricants les plus efficaces utilisent souvent un mélange de ces quatre types — huiles pures, solubles, synthétiques et évaporables — sur différentes lignes afin de maximiser à la fois la durée de vie des outils et la fluidité du processus. Testez toujours les nouveaux lubrifiants à petite échelle afin de vérifier leur lavabilité et leur compatibilité avec le matériau avant une mise en œuvre complète.

Questions fréquemment posées

1. Quels sont les 4 principaux types de lubrifiants pour le découpage ?

Les quatre catégories principales sont Huiles droites (à base de pétrole, sans eau), Huiles solubles (émulsions d'huile dans l'eau), Les synthétiques (solutions chimiques sans huile), et Huiles volatiles (fluides évaporatifs à base de solvant). Chacun répond à un besoin spécifique, allant du formage intensif au poinçonnage léger sans nettoyage.

2. Puis-je utiliser du WD-40 pour l'estampage métallique ?

Bien que le WD-40 soit un pénétrant et un lubrifiant léger polyvalent très utilisé, il n'est généralement pas adapté ne pas recommander à l'estampage industriel du métal. Il ne contient pas les additifs anti-usure (EP) ni la viscosité nécessaires pour protéger les outillages lors de déformations à haute tonnage. Son utilisation peut entraîner une usure prématurée des matrices, des grippages et une qualité inconstante des pièces en production.

3. Quelle est la différence entre les lubrifiants pour emboutissage et ceux pour estampage ?

« Estampage » est un terme général qui englobe la découpe, le poinçonnage et le formage, tandis que « l'emboutissage » désigne spécifiquement l'étirage du métal dans une matrice. Les lubrifiants pour emboutissage (souvent des huiles minérales ou des pâtes épaisses) exigent une lubrification et une protection bien plus élevées afin d'éviter que le métal ne se déchire ou ne soude à la matrice lors de l'étirement. Les lubrifiants généraux pour estampage peuvent privilégier le refroidissement et l'évacuation des copeaux plutôt que les performances sous pression extrême.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —