Services de découpe laser dévoilés : tarifs, matériaux et ce que les ateliers cachent

Ce que font réellement les services de découpe laser et pourquoi ils sont importants

Vous êtes-vous déjà demandé comment les fabricants créent ces pièces métalliques incroyablement complexes ou ces enseignes en acrylique parfaitement lisses ? La réponse réside dans les services de découpe laser — une technologie qui révolutionne la transformation des matières premières en composants de précision. Que vous recherchiez un service de découpe laser près de chez moi ou que vous exploriez des services de découpe laser de précision pour un projet complexe, comprendre cette technologie vous permet de prendre le contrôle de vos décisions de fabrication.

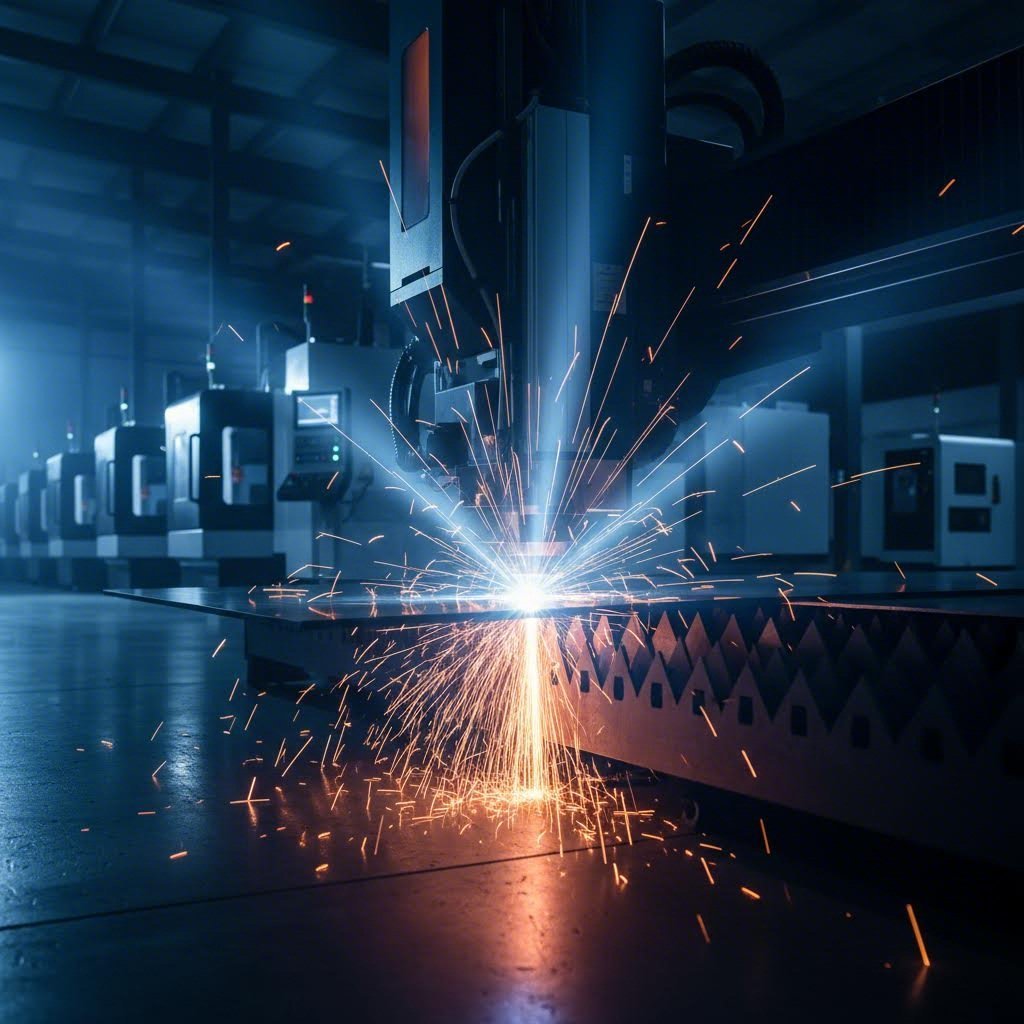

En substance, la découpe laser utilise un faisceau lumineux concentré et de haute puissance pour couper, graver ou marquer des matériaux avec une précision remarquable. Imaginez dessiner avec de la lumière concentrée — sauf que cette lumière est suffisamment puissante pour fondre l'acier. Un Découpeuse laser CNC combine la commande numérique par ordinateur avec la technologie laser pour effectuer des opérations de découpe avec une précision exceptionnelle, notamment lors de la création de formes complexes et de petits trous.

Comment les faisceaux laser transforment-ils les matières premières en pièces de précision

Imaginez concentrer la lumière du soleil à l’aide d’une loupe pour brûler une feuille. Multipliez maintenant cette intensité par des milliers. C’est essentiellement ce qui se produit lors de la découpe au laser, mais avec une précision contrôlée par ordinateur que nulle main humaine ne pourrait égaler.

Le procédé fonctionne grâce à une tête laser équipée d’un objectif de focalisation et d’une buse. Cet ensemble concentre un faisceau de lumière extrêmement intense sur la surface de la pièce à usiner. Lorsque ce faisceau focalisé atteint le matériau, la densité thermique en ce point devient si élevée qu’elle provoque un chauffage rapide et une vaporisation partielle ou totale du matériau.

Ce qui rend cette technologie véritablement puissante, c'est le système de commande numérique par ordinateur (CNC). Des instructions informatiques (appelées code G) dirigent les mouvements de la tête laser sur la surface de travail, suivant le tracé de votre conception avec une précision microscopique. Un gaz comprimé circulant à travers la buse remplit une double fonction : il refroidit la lentille de focalisation tout en expulsant les matériaux vaporisés du trajet de coupe.

La science derrière la technologie de découpe par lumière

Contrairement à l'usinage traditionnel qui retire physiquement le matériau par contact avec des outils de coupe, la découpe au laser est un procédé sans contact, basé sur la chaleur. Cette distinction est importante pour plusieurs raisons :

- Pas d'usure d'outil : Le faisceau laser ne se dégrade pas comme les outils de coupe physiques, garantissant une qualité constante sur des milliers de découpes

- Contraintes minimales sur le matériau : En l'absence de contact physique, aucune force mécanique ne déforme vos pièces

- Capacité d'intrication : Le faisceau focalisé peut créer des détails impossibles à réaliser avec des outils conventionnels

Pour ceux qui explorent l'acrylique services de découpe laser ou options de fabrication métallique , cette technologie offre une polyvalence inégalée. Le même procédé fondamental qui coupe des plaques d'acier épaisses peut délicatement graver des motifs décoratifs sur du bois ou créer des prototypes complexes à partir de plastiques techniques.

Pourquoi cela est-il important si vous recherchez des solutions de fabrication ? La vitesse, la précision et la polyvalence définissent la découpe laser moderne. Des projets qui nécessitaient autrefois plusieurs opérations d'usinage et des travaux importants de finition peuvent désormais être réalisés en une seule passe, avec des bords suffisamment propres pour un assemblage immédiat. Comprendre ces principes fondamentaux vous permet de communiquer efficacement avec les prestataires de services et d'évaluer leurs devis en toute confiance — des connaissances que vous approfondirez tout au long de ce guide.

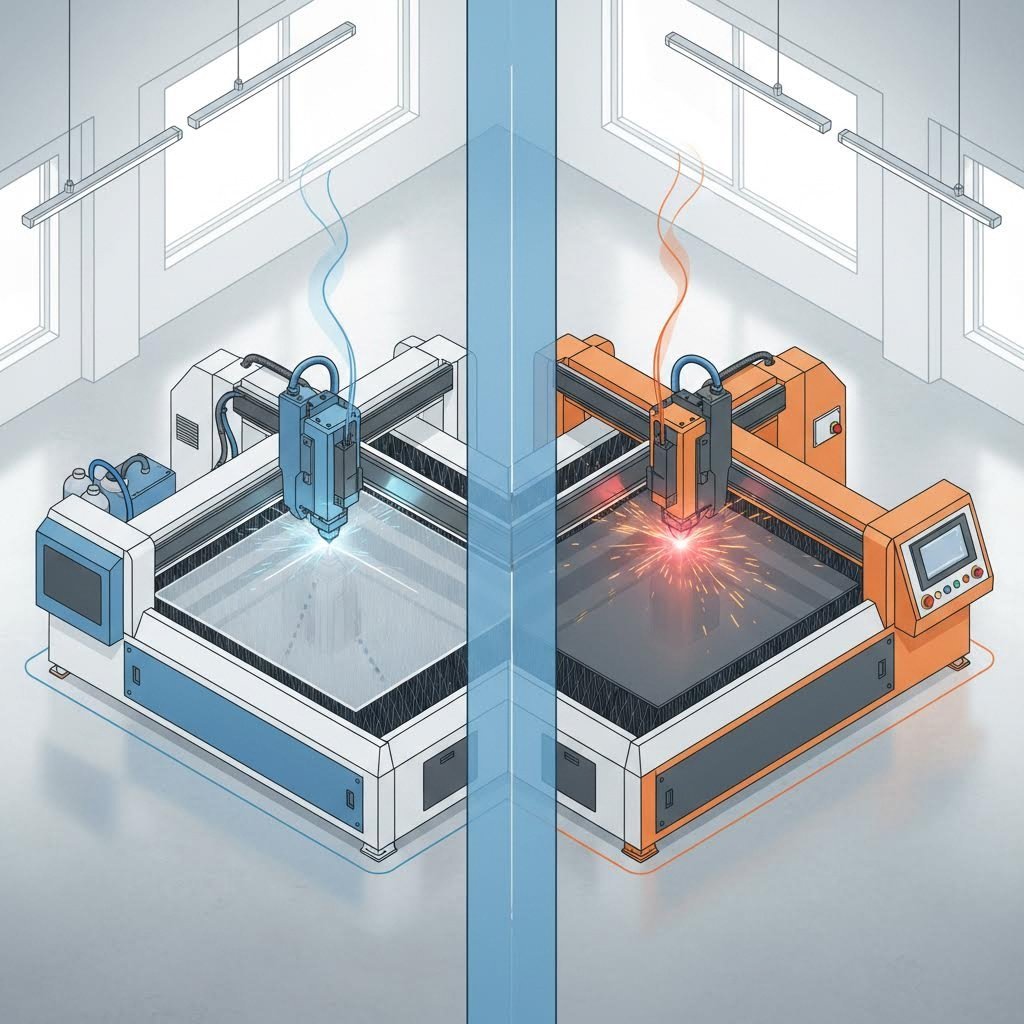

Technologie laser CO2 contre laser à fibre : explications

Tous les lasers ne se valent pas. Lorsque vous demandez des devis pour des services de découpe laser, comprendre quelle technologie alimente la machine a un impact direct sur la qualité, le coût et les délais de votre projet. Deux technologies dominantes règnent dans l'industrie : les lasers CO2 et les lasers à fibre, chacune excellant dans des applications très différentes. Connaître la différence vous aide à choisir le bon prestataire et à éviter de payer des fonctionnalités inadaptées.

Voici la distinction fondamentale : les lasers CO2 utilisent une génération de faisceau à base de gaz, tandis que les lasers à fibre emploient une technologie à état solide. Cette différence apparemment simple entraîne des caractéristiques de performance radicalement différentes, ce qui est crucial selon les besoins spécifiques de votre projet.

Lasers CO2 pour matériaux non métalliques

Les machines de découpe au laser CO2 sont des chevaux de travail industriels depuis les années 1960. Ces systèmes utilisent un mélange de gaz carbonique, d'azote et d'hélium pour produire un faisceau laser généré électriquement. La technologie fonctionne par induction lumineuse à travers un tube rempli de gaz équipé de miroirs aux deux extrémités — l'un entièrement réfléchissant, l'autre permettant une transmission partielle de la lumière. Cette configuration de miroirs amplifie l'intensité des ondes lumineuses avant de diriger le faisceau puissant vers la surface de coupe.

Qu'est-ce qui rend les lasers CO2 particuliers ? Leur longueur d'onde de 10,6 µm est idéalement absorbée par les matériaux organiques et non métalliques . Lorsque vous avez besoin de découpes précises sur de l'acrylique, du bois, des plastiques, du cuir, du tissu ou du papier, les lasers CO2 offrent une qualité de bord supérieure. Les services proposant des alternatives acryliques comme sendcutsend s'appuient généralement sur la technologie CO2 pour cette raison exacte.

Les lasers CO2 excellent avec ces matériaux :

- Plastiques et acryliques : Bords propres et polis sans finition supplémentaire

- Bois et contreplaqué : Découpes précises avec un noircissement minimal lorsqu'elles sont correctement calibrées

- Cuir et tissu : Motifs complexes sans effilochage

- Papier et carton : Conceptions détaillées pour l'emballage et les prototypes

- Caoutchouc et liège : Jointures personnalisées et objets décoratifs

Quels sont les inconvénients ? Les systèmes au CO2 fonctionnent avec une efficacité de seulement 5 à 10 %, consommant 10 à 20 fois plus d'électricité que la quantité de lumière laser qu'ils émettent. Ils nécessitent également un entretien plus fréquent et ont une durée de vie plus courte — des facteurs qui influencent les prix proposés par les prestataires dans n'importe quelle région, y compris les ateliers de découpe laser à San Jose.

Lasers à fibre pour l'excellence en fabrication métallique

La technologie laser à fibre représente la nouvelle génération de puissance de découpe. Ces machines utilisent des fibres optiques actives dopées avec des éléments de terre rare comme l'ytterbium pour générer et amplifier le faisceau laser. Une fibre de transport achemine ensuite cette énergie concentrée directement vers la tête de coupe — pas de miroirs, pas de mélanges gazeux.

Les résultats parlent d'eux-mêmes. Selon données sectorielles , les lasers à fibre produisent des faisceaux avec des longueurs d'onde plus courtes (1,064 µm) qui offrent une puissance d'absorption accrue sur les surfaces métalliques. Cela se traduit par une productivité allant de 3 à 5 fois supérieure à celle des machines CO₂ de capacité similaire lors de la découpe de métaux.

Pourquoi les fabricants de métaux préfèrent-ils les lasers à fibre ? Considérez ces avantages :

- Découpe métallique supérieure : Acier au carbone, acier inoxydable, aluminium, laiton, cuivre et titane

- Manipulation des matériaux réfléchissants : Découpe des matériaux qui posent problème aux systèmes CO₂

- Plus grande efficacité : Efficacité électrique supérieure à 90 % contre 5 à 10 % pour le CO₂

- Durée de vie prolongée : Jusqu'à 25 000 heures de fonctionnement — environ 10 fois plus que les appareils CO₂

- Maintenance réduite: La conception en état solide élimine la manipulation des gaz et le réglage des miroirs

Lorsque vous recherchez un spécialiste de la découpe laser à San Jose ou dans d'autres régions, demandez s'ils utilisent des équipements laser à fibre pour vos projets métalliques. La différence technologique affecte directement la qualité de la coupe et les prix.

Comparaison directe des technologies

Le choix entre ces technologies devient plus clair lorsque vous comparez les caractéristiques côte à côte :

| Caractéristique | Laser CO2 | Laser à fibre |

|---|---|---|

| Les meilleurs matériaux | Acrylique, bois, plastiques, cuir, tissu, papier, caoutchouc | Acier, acier inoxydable, aluminium, laiton, cuivre, titane |

| Plage d'épaisseur typique | Jusqu'à 20 mm et plus pour les métaux (avec assistance à l'oxygène) ; idéal pour les matériaux non métalliques | Optimal pour les métaux jusqu'à 20 mm ; les machines récentes gèrent jusqu'à 2,25 pouces |

| Vitesse de coupe | Plus lent sur les métaux ; excellent sur les matériaux non métalliques | 3 à 5 fois plus rapide que le CO2 sur les métaux |

| Efficacité énergétique | 5-10 % (consommation d'énergie élevée) | Plus de 90 % (pertes d'énergie minimales) |

| Durée de vie | Environ 2 500 heures | Jusqu'à 25 000 heures |

| Exigences en matière d'entretien | Alignement régulier du miroir, recharge en gaz, entretien plus fréquent | Entretien minimal, pas de gaz consommables |

| Coût initial du matériel | Investissement initial inférieur | 5 à 10 fois plus élevé que le CO2 équivalent |

| Qualité de la coupe | Excellent sur matériaux épais et non-métaux | Précision supérieure sur les métaux |

Faire le bon choix technologique

Quelle technologie votre projet doit-il utiliser ? La réponse dépend entièrement de vos matériaux et de vos besoins :

Choisissez les services au laser CO2 lorsque :

- Votre projet concerne des matériaux non métalliques comme l'acrylique, le bois ou les plastiques

- Vous devez découper des tôles épaisses (10-20 mm ou plus) avec assistance à l'oxygène

- La qualité du bord sur les matériaux organiques est une priorité

- Des contraintes budgétaires favorisent un prix par travail inférieur plutôt que la longévité de l'équipement

Choisissez les services au laser à fibre lorsque :

- Votre projet nécessite la découpe de tôles (acier au carbone, acier inoxydable, aluminium)

- Vous travaillez avec des métaux réfléchissants comme le laiton ou le cuivre

- La vitesse et la précision sont essentielles pour votre calendrier de production

- Des tolérances plus strictes exigent les faisceaux plus étroits et stables que fournissent les lasers à fibre

De nombreux services professionnels de découpe laser exploitent les deux technologies, en sélectionnant la machine optimale pour chaque travail. Lorsque vous demandez des devis, renseignez-vous précisément sur le type de laser qui sera utilisé pour vos pièces — cette transparence indique un prestataire qui privilégie les résultats par rapport à la commodité. Comprendre ces différences vous prépare à évaluer les options de matériaux, que nous explorerons de manière approfondie dans la section suivante.

Guide complet des matériaux pour les projets de découpe laser

Voici ce que la plupart des services de découpe laser ne vous disent pas spontanément : le choix du matériau détermine à 80 % la réussite de votre projet. Vous pouvez disposer du laser à fibre le plus avancé au monde, mais associez-le au mauvais matériau — ou méconnaissez les limites d'épaisseur — et vous vous retrouvez avec des pièces rejetées et un budget gaspillé . Ce guide complet offre ce que les concurrents n'abordent qu'en passant : des spécifications exploitables pour chaque catégorie de matériau, accompagnées des limites d'épaisseur réelles et des exigences en matière de qualité.

Que vous exploriez des services de découpe laser en ligne pour un prototype ou que vous évaluiez des services de découpe laser en ligne pour des séries de production, comprendre la compatibilité des matériaux permet d'éviter des surprises coûteuses. Analysons précisément ce que chaque matériau peut — et ne peut pas — offrir.

Capacités de découpe des métaux et limites d'épaisseur

Les métaux constituent le cœur de métier de la découpe laser industrielle. Cependant, chaque métal réagit différemment sous le faisceau laser, et les capacités en termes d'épaisseur varient fortement selon la puissance et le type de laser. Voici ce que vous devez savoir avant de soumettre vos fichiers de conception.

L'acier au carbone

Le métal le plus couramment découpé en fabrication laser, l'acier au carbone réagit de manière prévisible aux lasers à fibre comme aux lasers CO2. Sa composition en fer absorbe efficacement l'énergie laser, produisant des découpes propres avec un minimum de bavure.

- Plage d'épaisseur : 0,5 mm à 25 mm et plus (selon la puissance)

- Qualité des bords : Bords excellents sans oxydation lors de l'utilisation d'azote comme gaz d'assistance ; légère oxydation avec assistance à l'oxygène sur les tôles plus épaisses

- Applications idéales : Composants structurels, supports, boîtiers, pièces automobiles, carter de machines

- Point important : Pour des bords brillants prêts à être soudés sur des tôles inférieures à 12 mm, spécifiez une découpe à l'azote — cela coûte plus cher mais élimine le meulage avant soudure

Selon spécifications industrielles , un laser à fibre de 3000 W découpe l'acier au carbone jusqu'à 20 mm maximum, tandis que les systèmes de 6000 W dépassent 25 mm avec des bords de qualité inférieurs à 20 mm.

L'acier inoxydable

La teneur en chrome de l'acier inoxydable crée des dynamiques de coupe uniques. Ce matériau résiste naturellement à l'oxydation, ce qui le rend idéal pour les applications nécessitant à la fois solidité et résistance à la corrosion.

- Plage d'épaisseur : 0,5 mm à 50 mm (lasers à fibre haute puissance à 10 kW+)

- Qualité des bords : Fini miroir possible sur les tôles minces ; la qualité diminue au-delà de 12 mm sans équipement haut de gamme

- Applications idéales : Équipements pour l'industrie agroalimentaire, dispositifs médicaux, éléments architecturaux, composants marins

- Point important : les aciers 304 et 316 se découpent de manière similaire ; l'acier inoxydable 430 (magnétique) peut présenter des caractéristiques thermiques légèrement différentes

À titre indicatif, un système de 1000 W permet de découper de l'inox jusqu'à 5 mm, tandis qu'un système de 4000 W va jusqu'à 16 mm — bien que la qualité du bord au-delà de 12 mm doive être confirmée auprès de votre fournisseur.

L'aluminium

La surface réfléchissante de l'aluminium et sa forte conductivité thermique posent des défis pour la découpe, que les lasers à fibre gèrent beaucoup mieux que les systèmes CO2. Le matériau disperse rapidement la chaleur, nécessitant des réglages de puissance plus élevés que pour un acier d'épaisseur équivalente.

- Plage d'épaisseur : de 0,5 mm à 40 mm (systèmes à fibre 10 kW+)

- Qualité des bords : Correcte, mais généralement plus rugueuse que l'acier ; peut nécessiter une finition secondaire pour les applications visibles

- Applications idéales : Composants aérospatiaux, dissipateurs thermiques, boîtiers électroniques, pièces structurelles légères

- Point important : Le type d'alliage est important — le 6061-T6 se découpe plus proprement que les alliages moulés ; précisez toujours l'alliage exact utilisé

Bronze et cuivre

Ces métaux hautement réfléchissants posaient autrefois de sérieux défis pour la découpe laser — les anciens systèmes au CO2 pouvaient effectivement subir des dommages dus aux faisceaux réfléchis. Les lasers à fibre modernes les traitent efficacement, bien que dans certaines limites.

- Plage d'épaisseur : 0,5 mm à 8 mm (cuivre) ; 0,5 mm à 10 mm (laiton)

- Qualité des bords : Acceptable pour des pièces fonctionnelles ; peut présenter une décoloration sur les bords découpés

- Applications idéales : Composants électriques, quincaillerie décorative, échangeurs de chaleur, projets d'gravure à San Jose et travaux artistiques similaires

- Point important : Demandez des échantillons de découpe avant de passer des commandes de production — la découpe des matériaux réfléchissants varie considérablement selon les prestataires

Plastiques, acryliques et options non métalliques

Les matériaux non métalliques ouvrent des possibilités totalement différentes — ainsi que des pièges. Les lasers CO2 dominent cette catégorie, produisant des résultats que les lasers à fibre ne peuvent tout simplement pas égaler sur les composés organiques.

Acrylique (PMMA)

Le plastique star de la découpe laser, l'acrylique produit des bords polis par flamme directement lors du processus de coupe — aucune finition secondaire requise.

- Plage d'épaisseur : 1 mm à 25 mm (l'acrylique moulé donne les meilleurs résultats)

- Qualité des bords : Des bords transparents et polis peuvent être obtenus sur l'acrylique moulé ; l'acrylique extrudé peut présenter un aspect dépoli

- Applications idéales : Panneaux, présentoirs, couvertures de protection, œuvres artistiques, maquettes architecturales

- Point important : L'acrylique moulé coûte 20 à 30 % plus cher que l'acrylique extrudé, mais offre une qualité de bord nettement supérieure : privilégiez le moulé pour les applications visibles

Polycarbonate

Malgré sa popularité en tant que matériau résistant aux chocs, le polycarbonate présente des difficultés pour la découpe laser que de nombreux prestataires n'abordent pas en amont.

- Plage d'épaisseur : de 0,5 mm à 6 mm (limité par des problèmes de décoloration)

- Qualité des bords : Jaunissement et carbonisation fréquents ; les bords rares fois aussi clairs que ceux de l'acrylique

- Applications idéales : Prototypes fonctionnels, protections et capots où l'apparence des bords est secondaire

- Point important : Pour les pièces visibles, envisagez des alternatives en acrylique ou prévoyez une finition des bords : le polycarbonate découpé au laser a rarement un aspect poli

ABS et autres plastiques techniques

L'ABS (acrylonitrile butadiène styrène) se découpe raisonnablement bien, mais nécessite une ventilation adéquate en raison des risques liés aux fumées.

- Plage d'épaisseur : 0,5 mm à 12 mm

- Qualité des bords : Une légère fusion crée des bords lisses mais non polis

- Applications idéales : Prototypes, boîtiers, composants de produits grand public

- Point important : Vérifiez toujours que votre prestataire dispose d'un système d'extraction adéquat des fumées — certains ateliers refusent l'ABS en raison de limitations en matière de ventilation

Bois et matériaux composites

Les produits en bois naturel et reconstitué réagissent parfaitement à la découpe laser CO2, permettant des motifs complexes impossibles à réaliser avec les techniques traditionnelles de travail du bois.

- Plage d'épaisseur : Plaqué jusqu'à 20 mm (varie selon la densité)

- Qualité des bords : Un léger carbonisation est inévitable ; les bois clairs présentent un contraste plus marqué que les essences foncées

- Applications idéales : Signalétique, panneaux décoratifs, maquettes architecturales, emballages sur mesure, composants de mobilier

- Point important : Le MDF se découpe plus proprement que le contreplaqué ; le sens du fil du bois massif influence la qualité des bords sur les courbes

Critères de sélection des matériaux : faire le bon choix

Le choix des matériaux ne se limite pas à ce que les services de découpe laser peuvent traiter : il s'agit d'associer les propriétés des matériaux aux exigences de votre projet. Prenez en compte ces quatre facteurs essentiels :

Exigences structurelles

Quelles charges la pièce doit-elle supporter ? Les applications de supports exigent la résistance de l'acier, tandis que les éléments décoratifs peuvent privilégier l'avantage du poids de l'aluminium. Précisez toujours les conditions de charge lorsque vous demandez des retours sur la conception à votre fournisseur.

Exigences esthétiques

Les bords seront-ils visibles ? Les bords de l'acrylique moulé, polis à la flamme, éliminent les coûts de finition ; l'acier au carbone peut nécessiter un meulage avant peinture. Intégrez les opérations secondaires dans le coût total de votre projet.

Restrictions budgétaires

Les coûts des matériaux varient considérablement : l'acier inoxydable coûte 3 à 4 fois le prix de l'acier au carbone ; l'acrylique moulé dépasse de 30 % le prix de l'acrylique extrudé. Parfois, remplacer le matériau permet des économies sans nuire à la fonctionnalité.

Environnement d'utilisation final

Les applications extérieures exigent une résistance à la corrosion (acier inoxydable, aluminium ou matériaux traités). Les pièces en contact avec les aliments nécessitent des nuances spécifiques d'acier inoxydable. Les environnements à haute température éliminent la plupart des plastiques. Définissez vos conditions de fonctionnement avant de finaliser le choix des matériaux.

Le meilleur choix de matériau équilibre les quatre facteurs, et pas seulement celui que vous privilégiez actuellement.

Fort de ces connaissances sur les matériaux, vous êtes en mesure de prendre des décisions éclairées et d'évaluer de manière critique les recommandations des fournisseurs. Mais la compréhension des matériaux n'est qu'une partie de l'équation : connaître les facteurs qui déterminent les prix vous permet d'obtenir des devis justes et d'identifier des opportunités d'économies.

Comprendre la tarification et les facteurs de coût du découpage laser

Avez-vous déjà cliqué sur un bouton « devis instantané » pour recevoir un montant qui semblait totalement arbitraire ? Vous n'êtes pas seul. La plupart des services de découpe laser dissimulent délibérément leurs prix derrière des outils automatisés, laissant les clients dans l'incertitude quant à savoir s'ils obtiennent une offre équitable ou s'ils subventionnent l'inefficacité d'un autre. Cette section lève le voile sur ce qui détermine réellement votre facture finale — et surtout, sur la manière dont vous pouvez maîtriser ces coûts sans sacrifier la qualité.

Comprendre la tarification ne consiste pas à trouver le fournisseur le moins cher. Il s'agit plutôt de reconnaître la valeur, d'éviter les dépenses inutiles et de communiquer efficacement avec des fabricants qui respectent les clients avertis.

Quels sont les facteurs réels qui déterminent le coût de la découpe laser

Lorsqu'un fabricant établit votre devis, il évalue simultanément plusieurs variables. Certaines sont directement sous votre contrôle grâce à vos choix de conception ; d'autres dépendent des conditions du marché et des capacités des équipements. Voici ce qui se passe réellement derrière ce formulaire de devis :

- Type et qualité du matériau : Différents matériaux nécessitent des technologies laser différentes, des réglages de puissance et des vitesses de coupe différentes. Selon une analyse du secteur, la découpe de l'acier inoxydable requiert généralement plus d'énergie et de temps par rapport à l'acier au carbone, ce qui la rend plus coûteuse. Les alliages spéciaux et les métaux réfléchissants comme le cuivre font l'objet de prix plus élevés en raison de la complexité du traitement.

- Épaisseur de la feuille : Les matériaux plus épais exigent des vitesses de coupe plus lentes et une consommation d'énergie plus importante. Une plaque d'acier de 12 mm peut coûter 3 à 4 fois plus cher par pouce linéaire qu'un matériau de 3 mm, non pas parce que le coût du matériau triple, mais parce que le temps de découpe et les besoins énergétiques augmentent considérablement.

- Complexité de la découpe et longueur du parcours : Chaque découpe nécessite un point de perforation où le laser initie la coupe. Un nombre accru de points de perforation et des trajectoires de coupe plus longues augmentent directement le temps machine. Les designs complexes comportant de nombreux petits éléments demandent une plus grande précision, ce qui augmente les coûts de main-d'œuvre et d'équipement.

- Quantité et taille du lot : Les coûts de mise en place répartis sur des commandes plus importantes réduisent considérablement le prix unitaire. Un seul prototype pourrait coûter 50 $, tandis que commander 100 pièces identiques pourrait faire baisser le coût unitaire à 8 $ — même conception, économie radicalement différente.

- Exigences de finition : Les procédés secondaires tels que l'ébavurage, le polissage, le revêtement par poudre ou le filetage ajoutent de la main-d'œuvre, des équipements spécialisés et un temps de production prolongé. Les experts du secteur soulignent que ces étapes sont essentielles pour obtenir une qualité de surface ou des caractéristiques fonctionnelles spécifiques, mais qu'elles augmentent les coûts proportionnellement.

- Délai d'exécution : Les commandes urgentes entraînent des suppléments — parfois de 50 % ou plus — car elles perturbent les plannings de production et nécessitent du travail en heures supplémentaires. Les délais standards offrent la meilleure valeur.

Pensez-y comme à la recherche de restaurants ouverts près de chez moi à minuit par rapport à la planification d'un dîner à 18 heures — le confort et l'urgence ont toujours un coût.

Comment optimiser votre budget sans sacrifier la qualité

Maintenant que vous comprenez ce qui détermine les coûts, voici comment les réduire stratégiquement. Il ne s'agit pas de mesures d'économie radicales, mais de pratiques d'ingénierie intelligentes que les concepteurs professionnels utilisent quotidiennement.

Simplifiez la géométrie de votre conception

Les géométries complexes comportant des détails intricés exigent un contrôle laser plus précis et des temps de découpe plus longs. Des études montrent que éviter les angles intérieurs vifs, réduire les découpes petites et complexes, et utiliser moins de courbes peut entraîner des économies substantielles. Les angles arrondis ou les lignes droites se découpent plus rapidement que les formes complexes ou les rayons serrés. Posez-vous la question suivante : ces détails décoratifs sont-ils essentiels à la fonction, ou avaient-ils simplement un bel aspect dans votre modèle CAO ?

Optimisez l'épaisseur du matériau

Si votre application ne nécessite pas la durabilité des métaux plus épais, choisir un matériau plus fin permet d'économiser du temps et de l'argent. Évaluez si un acier inoxydable de 1 mm convient aussi bien qu'un de 2 mm pour vos exigences de charge spécifiques. Parfois, les ingénieurs surestiment l'épaisseur « pour être sûrs », mais cette marge de sécurité a un coût réel.

Maîtrisez l'art du nesting

Un nesting efficace maximise l'utilisation des matériaux en disposant les pièces de manière rapprochée sur la feuille de matériau. Un nesting stratégique peut réduire les chutes de matériaux de 10 à 20 %, abaissant directement votre facture. Si vous commandez plusieurs pièces différentes, renseignez-vous auprès de votre fournisseur pour savoir s'il peut les regrouper — regrouper les pièces ayant des géométries similaires facilite la découpe et réduit les pertes.

Choisissez des tolérances appropriées

Voici quelque chose que la plupart des fournisseurs ne mentionneront pas spontanément : des tolérances excessivement strictes augmentent considérablement les coûts. Exiger ±0,005" alors qu'une tolérance de ±0,015" suffirait entraîne des vitesses de découpe plus lentes et un taux de rejet plus élevé. Selon des spécialistes de la fabrication, les pièces aux tolérances très serrées ont davantage de risques d'être rejetées en raison de légères déviations, et peuvent nécessiter des opérations secondaires supplémentaires comme l'usinage ou le meulage.

Regroupez stratégiquement vos commandes

La mise en place d'une machine de découpe laser prend du temps, donc produire de plus grandes quantités en une seule session réduit le besoin de réglages fréquents de la machine. Si vous avez besoin de pièces régulières, regrouper les commandes ou planifier les séries de production à l'avance permet des économies significatives par unité. Même combiner la commande du mois prochain avec celle du mois en cours peut répartir efficacement les coûts de configuration.

Sélectionner les matériaux en stock

Le matériau que vous avez spécifié est-il facilement disponible ou nécessitera-t-il une commande spéciale ? Lorsque cela est possible, choisir des métaux déjà en stock évite les frais de commande minimale et les retards de délais de livraison. Demandez à votre fournisseur quels matériaux il a déjà en main avant de finaliser les spécifications.

Évaluer les exigences relatives à la qualité des bords

Obtenir une qualité de bord premium nécessite souvent de ralentir le laser ou d'utiliser plus de puissance, ce qui augmente les coûts. Toutes les applications ne requièrent pas le même niveau de précision des bords. Pour les pièces qui seront soudées, peintes ou cachées à l'intérieur d'assemblages, une qualité de bord standard permet de réaliser des économies sans compromis fonctionnels. Réservez les spécifications de bord premium uniquement aux surfaces visibles.

Il ne s'agit pas de trouver le prix le plus bas, mais de maximiser la valeur en éliminant les coûts qui n'ajoutent aucune valeur à votre produit fini.

Fort de ces connaissances sur la tarification, vous pouvez analyser les devis intelligemment, poser des questions pertinentes et identifier les prestataires qui privilégient la transparence plutôt que l'opacité. Mais même une compréhension parfaite des coûts ne servira à rien si vos fichiers de conception ne sont pas préparés correctement — la section suivante garantit que vos fichiers passent sans accroc de l'écran au laser.

Préparer vos fichiers de conception pour réussir la découpe laser

Vous avez sélectionné le matériau idéal et comprenez ce qui détermine les prix. Mais voici où de nombreux projets échouent : soumettre des fichiers de conception qui semblent parfaits à l'écran, mais échouent lamentablement lorsque le laser commence à couper. Selon les fabricants qui examinent des centaines de fichiers chaque semaine, les erreurs de préparation des fichiers sont responsables de plus de retards dans les projets que tout autre facteur isolé. La bonne nouvelle ? Chaque erreur courante est parfaitement évitable.

Cette section vous fournit les connaissances techniques nécessaires pour soumettre des fichiers prêts pour la production, que vous collaboriez avec un atelier local ou que vous utilisiez des services de découpe laser en ligne à travers le pays. Maîtrisez une fois ces fondamentaux, et vous n'aurez plus jamais à subir de téléchargements rejetés ni de cycles de révision frustrants.

Exigences relatives aux formats de fichiers et options logicielles

Cela semble complexe ? En réalité, c'est simple une fois que vous avez compris une distinction essentielle : les machines de découpe laser ont besoin de fichiers vectoriels , et non des images matricielles. Lorsque vous exportez un JPEG ou un PNG, vous enregistrez des pixels — de petits carrés colorés qui approximent votre conception. Les découpeuses laser ne peuvent pas interpréter les pixels en trajets de coupe. Elles ont besoin de lignes et de courbes définies mathématiquement qui précisent exactement où le faisceau doit se déplacer.

Formats vectoriels acceptés

La plupart des services de découpe laser acceptent ces formats vectoriels standard, bien que les préférences varient selon les prestataires :

- DXF (Drawing Exchange Format) : Le standard de l'industrie pour la CAO et la découpe laser. Universellement compatible, les fichiers DXF contiennent uniquement de la géométrie, sans dépendance aux polices ni styles complexes. En cas de doute, envoyez un fichier DXF.

- AI (Adobe Illustrator) : Les fichiers natifs Illustrator fonctionnent bien, mais nécessitent la conversion du texte en contours. Assurez-vous d'enregistrer dans une version compatible — certaines machines ont des difficultés avec les formats AI plus récents.

- SVG (Scalable Vector Graphics) : Format open source gagnant en popularité, particulièrement pour les systèmes de devis en ligne. Léger, propre et largement supporté.

- PDF (Portable Document Format) : Acceptable lorsqu'exporté à partir de logiciels vectoriels avec les paramètres appropriés. Évitez les PDF créés à partir de documents scannés ou d'illustrations matricielles.

Selon spécialistes du secteur , l'utilisation d'un format de fichier incorrect figure parmi les cinq principales erreurs de conception qu'ils rencontrent. Vérifiez toujours le format recommandé par votre prestataire avant le téléchargement.

Logiciels de conception recommandés

Vous n'avez pas besoin d'un logiciel professionnel coûteux pour créer des fichiers prêts pour la découpe laser. Voici des options adaptées à tous les budgets :

- Adobe Illustrator : Standard de l'industrie pour les graphiques vectoriels ; outils de modification de tracés excellents et exportation DXF directe

- AutoCAD / AutoCAD LT : Conçu spécifiquement pour les dessins techniques ; prise en charge native du format DXF avec une cotation précise

- SolidWorks : Idéal pour les applications d'ingénierie ; exporte directement les patrons plats à partir de modèles 3D (remarque : les filigranes « Version étudiante » sont automatiquement ignorés par la plupart des systèmes de découpe)

- Inkscape : Alternative gratuite et open-source à Illustrator ; permet d'exporter en SVG et DXF avec une configuration adéquate du plugin

- Fusion 360 : Gratuit pour un usage personnel ; combine modélisation CAO et capacités d'exportation de dessins

- LibreCAD : Logiciel CAO 2D gratuit spécialement conçu pour les dessins techniques

Conseils d'optimisation de conception pour des découpes propres

Créer un fichier vectoriel est seulement le point de départ. La différence entre les conceptions amateurs et les fichiers prêts pour la production réside dans la compréhension de la manière dont les lasers interprètent réellement votre géométrie. Ces considérations techniques font la différence entre des projets réussis et des échecs coûteux.

Dimensions minimales des éléments

Tout laser a des limites physiques quant à la précision avec laquelle il peut découper des petits détails. Le faisceau laser lui-même possède une largeur — généralement comprise entre 0,1 mm et 1,0 mm selon le matériau et les paramètres. Les éléments plus petits que cette largeur ne peuvent pas être produits proprement. Les lignes directrices de l'industrie nous recommandons d'éviter les éléments trop petits pour être découpés correctement, en particulier les cercles internes ou les angles très serrés.

Compensation de la largeur de coupe

Imaginez tracer une ligne avec un feutre au lieu d'un stylo — la ligne a une épaisseur. Le même principe s'applique au découpage laser. « Kerf » désigne le matériau enlevé par le processus de découpe, généralement compris entre 0,1 mm et 0,5 mm selon l'épaisseur du matériau et les paramètres du laser. Pour des pièces nécessitant des ajustements précis, vous devrez décaler vos trajectoires de coupe afin de compenser cet effet. Discutez des marges de kerf avec votre prestataire avant de finaliser les dimensions critiques.

Épaisseurs et couleurs de lignes appropriées

De nombreux systèmes laser utilisent des couleurs ou des épaisseurs de lignes pour distinguer les opérations de découpage, de gravure et de crantage :

- Lignes de découpe : Généralement rouges ou noires, de poids fin (0,001" ou moins)

- Zones de gravure : Souvent des formes remplies en couleurs spécifiques

- Lignes de crantage : Peuvent utiliser différentes couleurs pour indiquer des passes à profondeur partielle

Vérifiez toujours les conventions de couleur/couche de votre prestataire avant soumission. Une ligne que vous destinez à être un repère de pliage pourrait devenir une découpe complète non désirée.

Espacement entre les lignes de découpe

Lorsque les lignes de conception sont placées trop près les unes des autres, le laser peut provoquer une surbrûlure ou couper dans des zones que vous souhaitez préserver. Selon les meilleures pratiques de fabrication , vous devez espacer la géométrie de découpe d'au moins deux fois l'épaisseur de la tôle afin d'éviter toute déformation. Pour les applications standard, maintenir un espacement d'au moins 0,010 pouce (0,25 mm) entre les trajectoires critiques empêche l'affaiblissement structurel.

Liste de contrôle étape par étape pour la préparation des fichiers

Avant de téléverser vers un service de découpe laser, suivez ce processus de vérification :

- Convertir tout le texte en contours : Les polices non installées sur le système de découpe seront remplacées ou disparaîtront entièrement. Dans Illustrator, sélectionnez le texte et choisissez Texte → Créer contours. Dans les logiciels CAO, utilisez les commandes « Éclater » ou « Développer ».

- Fermez tous les chemins ouverts : Les chemins non joints ou ouverts perturbent le logiciel laser, entraînant des découpes incomplètes. Utilisez les fonctions de nettoyage des chemins et de « jointure » de votre logiciel pour vous assurer que chaque forme est correctement fermée.

- Supprimez les lignes superposées : Les lignes en double font passer le laser deux fois sur le même trajet, ce qui peut percer le matériau ou créer des bords irréguliers. Vérifiez la présence de géométries superposées, notamment après avoir combiné plusieurs éléments de conception.

- Vérifiez les dimensions à l'échelle 100 % : Si vous avez converti un fichier matriciel ou redimensionné votre conception, imprimez à l'échelle 100 % pour confirmer que les dimensions physiques correspondent à vos intentions.

- Vérifiez la présence de géométrie piégée : Les découpes non reliées à la pièce principale tomberont pendant la découpe. Ajoutez des ponts de maintien pour les conserver ou soumettez-les comme pièces séparées.

- Éliminez les nœuds inutiles : Un excès de points d'ancrage crée des courbes saccadées au lieu d'arcs fluides. Simplifiez les tracés tout en conservant l'intention du design.

- Positionnez les trous à distance des bords : Les trous placés trop près des bords de la pièce risquent de provoquer des déchirures ou des déformations, particulièrement si la pièce subit ultérieurement des opérations de pliage.

- Exportez au format privilégié par le prestataire : Enregistrez une copie propre spécifiquement pour la production—ne vous contentez pas de renommer votre fichier de travail.

Communiquer efficacement les exigences en matière de tolérances

Même des fichiers parfaitement préparés peuvent entraîner le rejet de pièces si les attentes en matière de tolérances ne sont pas clairement communiquées. La découpe laser standard atteint des tolérances dimensionnelles de ±0,005 po à ±0,015 po selon le matériau et l'étalonnage de la machine. Si votre application exige une précision plus serrée, vous devez le spécifier explicitement—et en comprendre les implications en termes de coût.

Lorsque vous demandez des devis, incluez :

- Dimensions critiques : Indiquez les mesures spécifiques qui doivent respecter des tolérances strictes par rapport aux dimensions générales ayant des marges standard

- Exigences fonctionnelles : Expliquez comment les pièces seront utilisées—les ajustements forcés exigent une précision différente de celle des trous de passage

- Points de référence pour les mesures : Précisez quels bords ou caractéristiques servent de points de référence (datum) pour la vérification dimensionnelle

- Plage d'écart acceptable : Indiquez numériquement votre plage de tolérance plutôt que d'utiliser des termes subjectifs comme « précis » ou « exact »

Une communication claire sur les tolérances évite la frustration de recevoir des pièces qui respectent des spécifications « standard » mais ne répondent pas à vos exigences spécifiques d'application.

Avec des fichiers correctement préparés et des spécifications clairement communiquées, vous avez éliminé les obstacles les plus courants aux projets de découpe laser réussis. Mais comprendre quand la découpe laser est le bon choix — par rapport aux méthodes jet d'eau, plasma ou CNC — garantit que vous investissez dans le procédé optimal pour vos besoins.

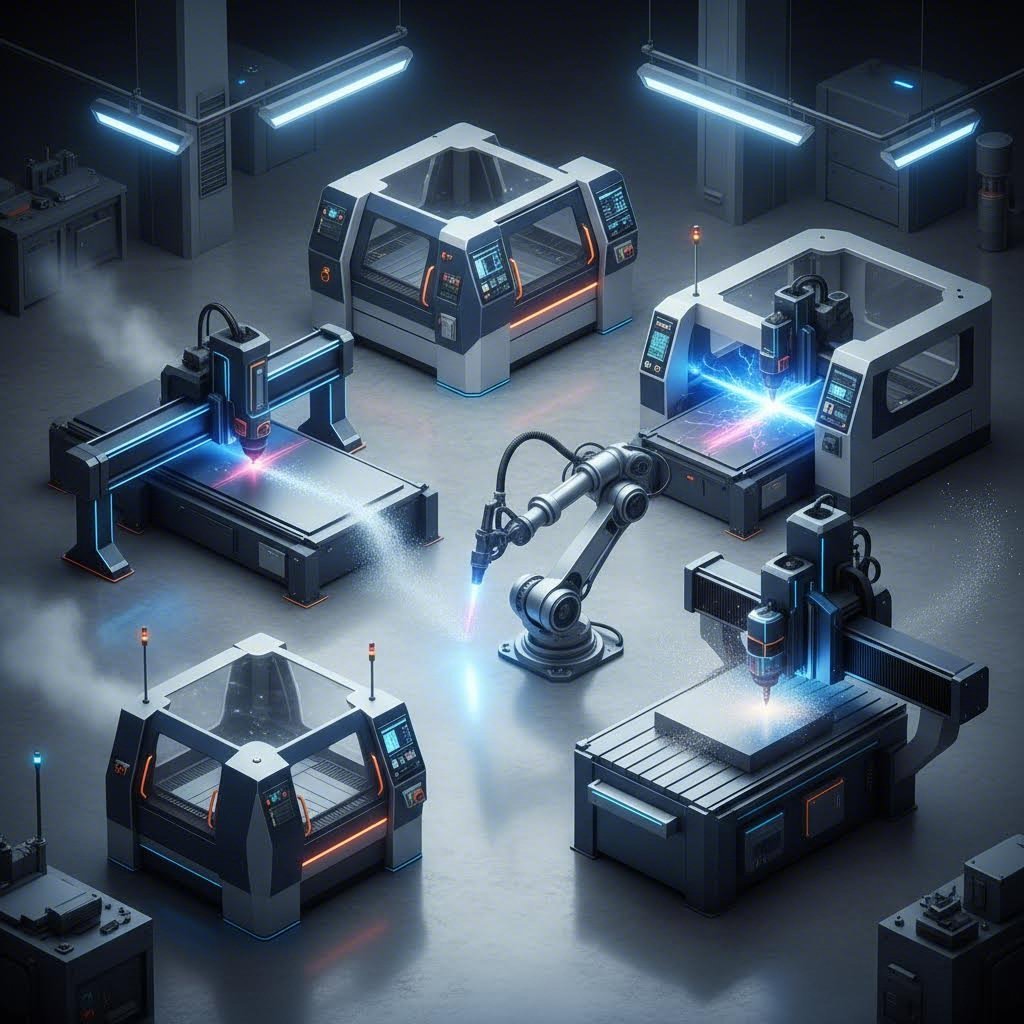

Comparaison entre la découpe laser, le jet d'eau, le plasma et les méthodes CNC

Voici la conversation honnête que la plupart des services de découpe laser évitent : la découpe laser n'est pas toujours le meilleur choix. Étonné ? Ce n'est pas nécessaire. Chaque technologie de découpe existe parce qu'elle résout certains problèmes mieux que les alternatives. Le fabricant qui affirme que la découpe laser convient à tout est soit mal informé, soit espère que vous ne poserez pas de questions.

Comprendre quand la découpe laser excelle — et quand vous devriez envisager la découpe par jet d'eau, au plasma ou par routage CNC à la place — protège votre budget et garantit des résultats optimaux. Examinons honnêtement chaque technologie, en comparant les performances réelles plutôt que les allégations marketing.

Quand la découpe laser surpasse les autres méthodes

La découpe laser domine certaines applications où ses caractéristiques uniques offrent une valeur inégalée. Selon spécialistes de la fabrication industrielle , la découpe laser, capable de couper à plus de 2 500 pouces par minute, en fait la méthode la plus rapide disponible — et souvent la plus économique pour les applications adaptées.

Précision et travail de détail

Lorsque votre conception exige des motifs complexes, de petits trous ou des tolérances strictes, la découpe laser prend clairement l'avantage. Le faisceau focalisé produit des bords exceptionnellement propres, nécessitant un minimum de post-traitement. Les boîtiers électroniques, les composants de dispositifs médicaux et les supports de précision bénéficient grandement de cette capacité.

Efficacité sur tôles minces

Pour les matériaux de moins de 1/2" d'épaisseur, le découpage au laser offre généralement la meilleure combinaison de vitesse et de qualité. Des tests effectués sur plusieurs technologies confirment que le découpage au laser donne de meilleurs résultats lorsque des détails fins ou des trous précis sont nécessaires sur des tôles minces.

Principaux avantages du découpage au laser :

- Vitesse : 3 à 4 fois plus rapide que le jet d'eau sur des matériaux comparables

- Précision : Tolérances de ±0,005" réalisables sur la plupart des matériaux

- Qualité des bords : Bords propres, souvent prêts à être soudés sans finition secondaire

- Pas d'usure d'outil : Qualité constante de la première à la millième pièce — pas de détérioration de lame

- Gaspillage minimal de matériau : Fente étroite permettant un nesting plus serré et moins de chute

- Procédé sans contact : Pas de force mécanique déformant les pièces minces ou délicates

Situations où d'autres méthodes de découpe sont préférables

Une évaluation honnête implique de reconnaître les limites du découpage laser. Certains projets donnent effectivement de meilleurs résultats avec des technologies alternatives, et identifier ces cas permet de réaliser des économies tout en améliorant la qualité.

Applications sur matériaux épais : le domaine du plasma

Lorsqu'on découpe des métaux conducteurs de plus de 25 mm d'épaisseur, le découpage au plasma offre des avantages évidents. Selon des tests comparatifs , les découpeuses au plasma offrent des performances excellentes sur les tôles d'acier là où les machines laser peinent à pénétrer. La différence de coût est importante : les systèmes au plasma coûtent environ 90 000 $ contre 195 000 $ pour des systèmes jet d'eau équivalents, avec des coûts d'exploitation environ deux fois moindres par mètre linéaire sur les matériaux épais.

Matériaux sensibles à la chaleur : le jet d'eau gagne

La découpe au laser est par nature un procédé thermique. Cette chaleur concentrée crée des « zones affectées par la chaleur » (HAZ) où les propriétés du matériau changent près du bord de coupe. Pour les composants aérospatiaux, les métaux trempés ou les matériaux ne pouvant supporter aucune altération thermique, la découpe au jet d'eau élimine totalement ce problème. Le procédé de coupe à froid n'entraîne ni déformation, ni durcissement, ni modification métallurgique.

Polyvalence sur les non-métaux : Jet d'eau et fraisage CNC

Bien que les lasers CO2 traitent bien de nombreux non-métaux, certains matériaux posent des difficultés :

- Pierre et verre : Le jet d'eau découpe proprement ces matériaux ; le laser ne le peut pas

- Composites épais : Les fibres de carbone et le G10 se délaminent souvent sous l'effet de la chaleur du laser — le jet d'eau préserve l'intégrité structurelle

- Plastiques et bois épais : Le fraisage CNC offre souvent une finition de surface supérieure, sans carbonisation ni fusion

Difficultés liées aux métaux réfléchissants

Le cuivre, le laiton et certains alliages d'aluminium réfléchissent l'énergie laser vers la tête de coupe. Bien que les lasers à fibre modernes traitent ces matériaux mieux que les anciens systèmes CO2, les limitations d'épaisseur restent plus strictes qu'avec l'acier. Le jet d'eau coupe les métaux réfléchissants sans risque de réflexion du faisceau.

Comparaison directe des technologies

Le choix de la méthode de découpe devient plus clair lorsque vous comparez côte à côte les spécifications réelles de performance :

| Critères | Découpe laser | Découpe à l'eau sous pression | Découpe plasma | Usinage CNC |

|---|---|---|---|---|

| Précision | ±0,005" (excellent) | ±0,009" (très bon) | ±0,020" (modérée) | ±0,005" (excellent) |

| Variété de matériaux | La plupart des métaux, nombreux plastiques, bois, tissus | Pratiquement tous les matériaux, y compris la pierre, le verre, les composites | Métaux conducteurs uniquement | Plastiques, bois, composites, métaux tendres |

| Capacité d'Épaisseur | Jusqu'à 1" d'acier (optimal en dessous de 1/2") | 6"+ sur de nombreux matériaux | 2"+ d'acier avec une bonne qualité | Jusqu'à 3" selon le matériau |

| Qualité des bords | Excellent ; souvent prêt à souder | Excellent ; aucun effet thermique | Bon ; peut nécessiter un meulage | Très bon ; aucun effet thermique |

| Zone affectée par la chaleur | Présent mais minimal sur les matériaux minces | Aucun (processus froid) | Important sur toutes les découpes | Aucun (procédé mécanique) |

| Vitesse de coupe | Le plus rapide sur les matériaux minces | Le plus lent de toutes les méthodes | Rapide sur les métaux épais | Modéré |

| Efficacité en termes de coûts | Idéal pour les travaux fins et détaillés | Coût plus élevé ; justifié pour les matériaux spéciaux | Idéal pour la fabrication de métaux épais | Économique pour les matériaux non métalliques |

Faire le bon choix technologique

Quelle méthode de découpe votre projet doit-il utiliser ? La réponse dépend de vos besoins spécifiques :

Privilégiez la découpe laser lorsque :

- Votre matériau a une épaisseur inférieure à 1/2"

- Les détails complexes, les petits trous ou les tolérances strictes sont importants

- La rapidité et l'efficacité coût sont prioritaires

- Des arêtes propres sans finition extensive sont souhaitées

Choisissez la découpe par jet d'eau lorsque :

- Les zones affectées par la chaleur sont inacceptables (aéronautique, matériaux trempés)

- Vous découpez de la pierre, du verre ou des composites épais

- L'épaisseur du matériau dépasse les capacités du laser

- Les métaux réfléchissants posent des défis

Privilégiez la découpe plasma lorsque :

- Découpe de métaux conducteurs épais (acier ou aluminium de plus de 25 mm)

- La vitesse importe plus que la précision des bords

- Des contraintes budgétaires favorisent des coûts d'exploitation plus faibles

- Les projets impliquent la fabrication d'acier structurel ou d'équipements lourds

Choisissez le fraisage CNC lorsque :

- Travailler avec des plastiques, du bois ou de la mousse épaisse

- La qualité de la finition de surface dépasse ce que permet le noircissement au laser

- Les pièces nécessitent des opérations de taraudage ou de fraisage

- Le matériau ne supporte pas les procédés thermiques

Les meilleurs fabricants n'imposent pas une seule technologie ; ils choisissent le procédé le plus adapté aux exigences spécifiques de chaque projet.

De nombreux ateliers performants utilisent plusieurs technologies de découpe, précisément parce qu'aucune méthode unique ne convient de façon optimale à toutes les applications. Comprendre ces différences vous permet d'évaluer objectivement les prestataires et de reconnaître quand un atelier qui vous recommande le découpage laser pour votre tôle d'acier de 2" ne défend peut-être pas vos meilleurs intérêts. En prenant appui sur cette comparaison technologique, l'exploration des applications concrètes dans divers secteurs révèle encore davantage de possibilités pour votre prochain projet.

Applications concrètes dans différents secteurs

Maintenant que vous comprenez la technologie, les matériaux et les facteurs de coût, examinons ce qui est réellement possible. Les services de découpe laser ne se limitent pas à un seul secteur : ils ont transformé la fabrication, la conception et la prototypage dans pratiquement tous les domaines. Que vous soyez un ingénieur concevant des supports automobiles ou un artiste créant des installations décoratives, comprendre ces applications concrètes vous aide à imaginer les possibilités pour vos propres projets.

La polyvalence est remarquable. La même technologie fondamentale qui produit des composants aérospatiaux avec une précision au micron près permet également de créer des bijoux complexes et des façades architecturales. Examinons comment différents secteurs exploitent cette capacité.

Applications industrielles et automobiles

Le secteur automobile représente l'un des plus grands utilisateurs de la technologie de découpe laser de précision. Selon analyse sectorielle , la découpe laser a considérablement rationalisé la fabrication des véhicules, offrant une efficacité que les méthodes traditionnelles de découpage par matrices ou au plasma ne peuvent tout simplement pas égaler.

Pourquoi la fabrication automobile dépend-elle autant de cette technologie ? Chaque millimètre compte lorsque vous produisez des pièces qui doivent s'assembler avec précision sur des milliers de véhicules. Les capacités de haute précision des lasers à fibre les rendent essentiels pour la production de composants dont la précision dimensionnelle affecte directement la sécurité et les performances.

- Composants du châssis et structures : Supports, plaques de fixation et renforts de cadre nécessitant des tolérances strictes et des bords propres prêts à être soudés

- Prototypes de panneaux de carrosserie : Itération rapide des concepts de conception avant d'investir dans des matrices d'estampage coûteuses

- Composants de garniture intérieure : Découpes précises pour commandes, ventilations et points de fixation

- Pièces de système d'échappement : Carters thermiques et supports de fixation en acier inoxydable

- Composants de suspension : Supports de bras de commande et de ressorts exigeant une intégrité structurelle

Pour les fabricants cherchant des solutions automobiles complètes, la découpe laser de précision complète souvent les procédés d'estampage métallique. Des entreprises comme Shaoyi intègrent les deux technologies, offrant une prototypage en 5 jours qui prend en charge les cycles d'itération rapide exigés par le développement automobile moderne.

Les applications aéronautiques exigent des spécifications encore plus strictes. Le soulignent les experts du secteur le besoin de matériaux légers et à haute résistance rend la précision du découpage laser essentielle — les composants doivent respecter des niveaux de tolérance stricts tout en maintenant leur intégrité structurelle dans des conditions extrêmes.

- Composants moteur : Pièces de turbine et boucliers résistants à la chaleur

- Éléments structurels : Composants légers en aluminium et en titane pour la structure de l'aéronef

- Éléments d'intérieur : Éléments d'habitacle précisément ajustés et quincaillerie de fixation

Utilisations créatives et architecturales

Au-delà de l'industrie lourde, le découpage laser a révolutionné les applications créatives et architecturales. Cette technologie permet des conceptions qui seraient impossibles — ou prohibitivement coûteuses — avec les méthodes de fabrication traditionnelles.

Les architectes spécifient de plus en plus des éléments découpés au laser pour des raisons à la fois fonctionnelles et esthétiques. Des études montrent que la capacité de cette technologie à découper des plaques d'acier épaisses tout en produisant des coupes précises la rend indispensable dans l'architecture moderne, où la personnalisation et l'impact visuel sont primordiaux.

- Écrans décoratifs et façades : Des motifs complexes dans des panneaux métalliques pour les extérieurs des bâtiments et les cloisons intérieures

- Gardecorps et balustrades sur mesure : Des designs uniques impossibles à réaliser avec les techniques traditionnelles de travail du métal

- Signalétiques et systèmes de guidage : Des lettres en relief et des éléments de signalisation illuminés

- Composants de mobilier : Des éléments en bois détaillés et des structures métalliques pour des pièces personnalisées

- Installations artistiques : Des sculptures à grande échelle et des œuvres d'art interactives

L'industrie de l'enseigne bénéficie particulièrement de la polyvalence de la découpe laser. Que ce soit pour produire des lettres en relief pour les devantures ou des enseignes lumineuses à profil, cette technologie offre des bords nets et des détails précis qui rehaussent la présentation de la marque. C'est comparable à la manière dont les recherches « restaurants près de moi » mettent en relation les clients affamés avec des options locales : une enseigne efficace relie les entreprises à leur public par un impact visuel.

Prototypage et développement de produits

Aucune application ne montre peut-être mieux la valeur de la découpe laser que la prototypage rapide. Selon des spécialistes du prototypage, la découpe laser s'est révélée fondamentale dans le développement de prototypes grâce à son intégration avec des logiciels CAO, produisant des résultats en de courts délais comparés aux semaines que pourraient nécessiter les méthodes traditionnelles.

Pourquoi cela est-il important pour le développement de produits ? Prenons le cycle d'itération : concevoir une pièce, la produire, la tester, identifier les améliorations, la redessiner, et répéter. Lorsque chaque prototype prend des semaines à être fabriqué, les délais de développement s'étendent sur plusieurs mois, voire des années. La découpe laser réduit considérablement ce cycle.

- Prototypes fonctionnels : Tester l'ajustage, la forme et la fonction avec des matériaux équivalents à la production

- Validation de la conception : Vérifier que les modèles CAO se traduisent correctement en pièces physiques avant l'investissement dans les outillages

- Tests en petites séries : Produire des quantités limitées pour des essais sur le terrain sans frais de matrice ou de moule

- Échantillons techniques : Créer des pièces de qualité présentation pour les réunions avec investisseurs et les revues clients

L'analyse du secteur le confirme la précision au millimètre de la découpe laser donne des représentations fidèles du fonctionnement conjoint des composants, équipements et fonctionnalités du produit — un point critique lorsque le prototypage doit représenter efficacement les pièces finales de production

L'industrie électronique dépend fortement de cette capacité. Les experts en fabrication soulignent que la découpe laser permet un contrôle précis des dimensions et de la qualité, ce qui est crucial dans un secteur où une fraction de millimètre peut faire une grande différence. Des tests de cartes de circuits imprimés aux prototypes de boîtiers extérieurs, la découpe laser permet une itération rapide.

Le développement de produits grand public en bénéficie également — tout comme vérifier un magasin discount à proximité pour obtenir rapidement des fournitures, les fabricants ont besoin d'un accès rapide aux pièces de prototype afin de maintenir l'élan du développement. De même, les équipes produit examinant des conceptions peuvent prendre leur déjeuner en consultant un menu Olive Garden tout en discutant des derniers résultats d'itération, illustrant ainsi comment la prototypologie s'intègre dans l'ensemble du flux de travail de développement.

Applications Spécifiques pour Secteurs Industriels

Au-delà de ces grandes catégories, la découpe laser répond à des besoins spécialisés dans de nombreux secteurs :

- Appareils médicaux : Instruments chirurgicaux et implants nécessitant une précision exceptionnelle et des matériaux biocompatibles

- Électronique : Composants de précision pour dispositifs miniaturisés et boîtiers

- Bijoux : Des designs complexes et des pièces sur mesure qui allient technologie et art

- Emballage : Boîtes découpées sur mesure et emballages de prototype complexes

- Textile et mode : Découpe précise du tissu pour les patrons et les éléments décoratifs

- Secteur de l'énergie: Composants pour panneaux solaires, éoliennes et infrastructures d'énergie durable

La question n'est pas de savoir si la découpe laser s'applique à votre secteur d'activité, mais plutôt comment tirer parti de ses capacités pour votre application spécifique.

Étant donné ces applications, le prochain défi consiste à trouver le bon prestataire pour concrétiser votre projet. Un choix judicieux passe par la compréhension de ce qui distingue les prestataires exceptionnels des prestataires convenables — une différence qui a un impact significatif sur les résultats de vos projets.

Comment choisir le bon prestataire de service de découpe laser

Vous maîtrisez la technologie, comprenez les matériaux et savez ce qui détermine les prix. Mais voici une vérité inconfortable : même une préparation parfaite ne peut pas compenser le choix d'un mauvais prestataire de découpe laser. La différence entre un projet réussi et une expérience frustrante tient souvent à des facteurs que vous ne trouverez pas sur la page d'accueil d'un site web — des certifications réellement pertinentes, une réactivité qui permet d'éviter des retards de plusieurs semaines, et un soutien en conception capable de détecter des erreurs coûteuses avant qu'elles ne surviennent.

Choisir un partenaire de fabrication n'est pas comme prendre un bol d'açaï dans le smoothie shop le plus proche — vous ne pouvez pas simplement opter pour l'option la plus proche et espérer le meilleur. Cette décision a un impact direct sur les délais, le budget et la qualité finale de votre projet. Examinons précisément ce qui distingue les prestataires exceptionnels de ceux qui vous feront regretter votre choix.

Questions essentielles à poser aux prestataires potentiels

Avant de soumettre vos fichiers de conception, quelques questions stratégiques permettent de déterminer si un prestataire mérite votre confiance. Selon spécialistes du secteur , évaluer l'expérience et l'expertise d'un prestataire est essentiel : un prestataire disposant d'un solide historique et de nombreuses années d'expérience a plus de chances de fournir des résultats de haute qualité.

Commencez par ces questions fondamentales :

- Quelles technologies laser utilisez-vous ? Les prestataires disposant à la fois de lasers CO2 et de lasers à fibre peuvent adapter la technologie optimale à votre matériau. Ceux limités à une seule technologie pourraient imposer des compromis.

- Avec quels matériaux travaillez-vous couramment ? L'expérience compte : un atelier qui découpe de l'aluminium quotidiennement obtiendra de meilleurs résultats qu'un autre qui le fait occasionnellement. Renseignez-vous précisément sur votre matériau et vos besoins en épaisseur.

- Quel est votre délai de livraison habituel ? Les délais standards varient considérablement. Certains prestataires annoncent 2 à 3 semaines ; d'autres livrent en quelques jours. Déterminez où se situe votre projet dans leur planning de production.

- Vous pouvez accueillir les commandes urgentes? Les experts en fabrication recommandent d'évaluer la capacité du prestataire à respecter les délais de votre projet et à traiter les demandes urgentes si nécessaire.

- Proposez-vous un examen de conception ou un soutien à la conception pour la fabrication (DFM) ? Les prestataires qui examinent vos fichiers pour en vérifier la fabricabilité détectent les problèmes avant le début de la découpe, évitant ainsi des cycles de révision et du gaspillage de matériaux.

- Quels formats de fichiers acceptez-vous ? Les problèmes de compatibilité causent des retards. Assurez-vous que votre format préféré est compatible avec leurs systèmes avant de vous engager.

- Pouvez-vous fournir des découpes d'échantillons ou des références ? Les prestataires réputés partagent volontiers des exemples de travaux similaires ou mettent en relation avec des clients satisfaits.

Considérez la sélection d'un prestataire comme une commande chez Harry and David : vous souhaitez une qualité éprouvée et une livraison fiable, pas des suppositions sur le fait que votre investissement arrivera tel que prévu.

Des certifications de qualité qui comptent

Les certifications ne sont pas que des décorations murales : elles représentent des engagements vérifiés en matière de systèmes de qualité, de maîtrise des processus et d'amélioration continue. Pour les applications critiques, certaines certifications distinguent les fournisseurs qualifiés de ceux qui se contentent d'affirmer leur compétence.

ISO 9001

Cette norme internationalement reconnue atteste d'un système de management de la qualité couvrant la conception, le développement, la production et la prestation de services. La certification ISO 9001 indique l'existence de processus documentés, de personnel formé et d'un contrôle qualité systématique. Pour les applications industrielles générales, cette certification de base offre une garantie raisonnable.

IATF 16949

Pour les applications automobiles, la certification IATF 16949 représente la référence absolue. Cette norme rigoureuse s'appuie sur l'ISO 9001 en y ajoutant des exigences spécifiques au secteur automobile, notamment la prévention des défauts, la réduction des variations et l'élimination des gaspillages tout au long de la chaîne d'approvisionnement. Les fournisseurs tels que Shaoyi maintenir la certification IATF 16949 spécifiquement parce que les équipementiers automobiles exigent ce niveau d'assurance qualité pour les composants de châssis, de suspension et les pièces structurelles.

AS9100

Les applications aérospatiales exigent la certification AS9100, qui ajoute des exigences strictes en matière de traçabilité, de gestion de configuration et d'atténuation des risques allant au-delà des exigences standard ISO 9001.

ISO 13485

La fabrication de dispositifs médicaux exige la certification ISO 13485, garantissant que les processus répondent aux exigences réglementaires pour les produits médicaux et conservent une documentation adaptée à un examen par la FDA ou d'autres organismes de réglementation internationaux.

Liste de contrôle d'évaluation du prestataire

Utilisez cette liste de vérification complète lors de la comparaison de partenaires potentiels pour la découpe laser :

- Capacités technologiques : Types de laser appropriés pour vos matériaux ; puissance suffisante pour vos besoins d'épaisseur ; dimensions du plateau adaptées à la taille de vos pièces

- Expertise en matériaux : Expérience démontrée avec vos matériaux et alliages spécifiques ; disponibilité des matériaux en stock ; certification et traçabilité des matériaux

- Certifications de qualité : Certifications ISO, IATF ou spécifiques au secteur ; procédures d'inspection documentées ; équipements de mesure étalonnés

- Délais de traitement : Délais standards conformes à votre planning ; capacité d'intervention rapide pour les besoins urgents ; promesses de livraison réalistes basées sur la capacité actuelle

- Support en conception : Services d'analyse DFM ; assistance pour la préparation des fichiers ; consultation sur les tolérances ; communication proactive concernant les problèmes potentiels

- Réactivité dans la communication : Rapidité de réponse aux devis (certains prestataires offrent un délai de 12 heures) ; accessibilité du personnel technique ; mises à jour claires sur l'avancement du projet

- Opérations secondaires : Capacités de pliage, soudage, finition et assemblage ; potentiel de fournisseur unique réduisant la complexité de gestion des fournisseurs

- Transparence des prix : Détails clairs sur les coûts ; aucuns frais cachés ; volonté d'expliquer les facteurs de tarification

La valeur du support DFM

Le soutien à la conception pour la fabricabilité représente l'un des services les plus précieux — mais souvent négligés — qu'un prestataire peut offrir. Selon spécialistes de la fabrication de précision , aborder les considérations de conception dès le départ permet d'éviter les refontes et assure une montée en puissance plus fluide des prototypes à la production.

Qu'apporte réellement un soutien efficace en matière de conception pour la fabrication (DFM) ?

- Vérification des dimensions des caractéristiques : Identification des trous, fentes ou détails trop petits pour être découpés de manière fiable avant que le matériau ne soit gaspillé

- Vérifications réalistes des tolérances : Signaler les spécifications nécessitant des vitesses de découpe plus lentes ou pouvant entraîner des taux de rejet plus élevés

- Recommandations de matériaux : Proposer des alternatives permettant de répondre à vos exigences fonctionnelles à moindre coût ou avec une meilleure qualité de bord

- Optimisation du nesting : Disposition des pièces afin de minimiser le gaspillage de matériau et réduire les coûts unitaires

- Planification des opérations secondaires : Anticiper la façon dont les pièces seront pliées, soudées ou assemblées et ajuster en conséquence les spécifications de découpe

Les fournisseurs offrant un soutien complet en matière de DFM — comme ceux qui possèdent la certification IATF 16949 et disposent d'équipes d'ingénierie intégrées — détectent des problèmes qui se manifesteraient autrement par des pièces rejetées ou des assemblages défectueux. Les économies réalisées grâce à la prévention des révisions dépassent généralement largement le coût supplémentaire lié à ce niveau de service.

Compromis entre services locaux et services en ligne

L'essor des services de découpe laser en ligne a considérablement élargi les options, mais le choix entre ateliers locaux et plateformes numériques implique des compromis réels qu'il convient d'examiner.

Avantages des fournisseurs locaux :

- Consultation de conception en personne et examen direct des échantillons

- Itérations plus rapides lorsque les modifications nécessitent une collaboration en présentiel

- Logistique simplifiée pour les pièces volumineuses ou lourdes, évitant les frais d'expédition

- Développement de relations privilégiées qui donnent la priorité à vos projets en période de saturation

- Retrait immédiat, éliminant ainsi les retards d'expédition en cas de besoin urgent

Avantages des services en ligne :

- Accès élargi à la technologie — équipement spécialisé que vous ne trouvez pas localement

- Prix compétitifs grâce à des opérations à haut volume

- devis et commande disponibles 24/7 en toute commodité

- Qualité constante grâce à des processus standardisés

- Flexibilité géographique lorsque vous déménagez ou avez des équipes réparties

Pour les prototypes et les projets ponctuels, les services en ligne offrent souvent un excellent rapport qualité-prix. Pour les séries de production nécessitant une collaboration continue, des ajustements de qualité ou des opérations secondaires complexes, les relations locales s'avèrent souvent plus avantageuses malgré des coûts unitaires potentiellement plus élevés.

Le meilleur prestataire n'est pas nécessairement le moins cher ou le plus proche — c'est celui dont les compétences, le style de communication et les normes de qualité correspondent à vos besoins de projet.

Choisir le bon partenaire pour la découpe laser transforme votre expérience de fabrication, passant d'une série de transactions à une relation collaborative. Les prestataires qui investissent dans des certifications, offrent un véritable soutien en matière de conception pour la fabricabilité (DFM) et répondent rapidement aux demandes démontrent leur engagement envers votre réussite, et non seulement envers leur facture. Grâce à des capacités de prototypage rapide comme des délais de 5 jours et des systèmes de devis réactifs, le bon partenaire accélère l'ensemble de votre processus de développement tout en maintenant la précision exigée par vos applications.

Questions fréquentes sur les services de découpe laser

1. Combien coûte un service de découpe laser ?

Les coûts des services de découpe laser varient selon le type de matériau, l'épaisseur, la complexité des découpes, la quantité et les délais de livraison. Le temps machine se situe généralement entre 60 $ et 150 $ par heure. Des pièces simples peuvent coûter aussi peu que 5 à 10 $, tandis que des prototypes complexes peuvent dépasser 50 $. Les commandes en lot réduisent considérablement le coût unitaire : commander 100 pièces identiques pourrait faire baisser le prix à 8 $ chacune contre 50 $ pour une pièce unique. Pour optimiser les coûts, simplifiez les conceptions, choisissez des tolérances adaptées et regroupez les commandes lorsque possible.

2. Combien coûte la découpe laser par heure ?

Le coût horaire d'une machine de découpe laser est généralement compris entre 60 $ et 150 $, selon le type d'équipement, le matériau à découper et la localisation du prestataire. Les lasers à fibre utilisés pour couper les métaux ont souvent des tarifs horaires plus élevés en raison du coût du matériel, tandis que les lasers CO2 utilisés pour l'acrylique et le bois peuvent être moins chers. Toutefois, les tarifs horaires ne racontent pas toute l'histoire : des vitesses de découpe plus rapides sur des matériaux fins signifient moins d'heures facturées. Demandez des devis détaillés indiquant les coûts du matériau, du temps machine et de la finition afin de pouvoir comparer avec précision.

3. Quels matériaux peuvent être découpés au laser ?

La découpe laser prend en charge divers matériaux, notamment les métaux (acier au carbone, acier inoxydable, aluminium, laiton, cuivre, titane), les plastiques (acrylique, ABS, polycarbonate), le bois et les composites, le cuir, les tissus et le papier. Les lasers CO2 excellent dans la découpe des non-métaux, produisant des bords polis sur l'acrylique et des découpes propres sur le bois. Les lasers à fibre dominent la découpe des métaux avec une vitesse et une précision supérieures. Les limites d'épaisseur varient selon les matériaux : acier jusqu'à 25 mm et plus, acrylique jusqu'à 25 mm, aluminium jusqu'à 40 mm avec des systèmes haute puissance. Vérifiez toujours votre matériau spécifique ainsi que son épaisseur auprès des prestataires.

4. Quels formats de fichiers les services de découpe laser acceptent-ils ?

La plupart des services de découpe laser acceptent les formats de fichiers vectoriels, notamment DXF (standard industriel), AI (Adobe Illustrator), SVG (Graphiques vectoriels évolutifs) et PDF exporté à partir de logiciels vectoriels. Le format DXF offre une compatibilité universelle sans dépendance aux polices. Les étapes essentielles de préparation incluent la conversion du texte en courbes, la fermeture de tous les tracés ouverts, la suppression des lignes superposées et la vérification des dimensions à l'échelle 100 %. Évitez les formats matriciels comme JPEG ou PNG : les lasers nécessitent des chemins de coupe définis mathématiquement, pas des images basées sur des pixels.

5. Comment choisir entre la découpe laser, la découpe au jet d'eau et la découpe plasma ?

Choisissez la découpe laser pour les matériaux minces inférieurs à 1/2 pouce nécessitant des détails complexes et des tolérances serrées : elle offre les vitesses les plus rapides et les bords les plus propres. Optez pour la découpe par jet d'eau pour les matériaux sensibles à la chaleur, les composites épais, la pierre, le verre ou lorsque les zones affectées par la chaleur sont inacceptables. Privilégiez la découpe plasma pour les métaux conducteurs épais de plus de 1 pouce lorsque la vitesse est plus importante que la précision des bords. Chaque technologie excelle dans des applications spécifiques : les fabricants qualifiés associent le bon procédé à votre matériau, à l'épaisseur et aux exigences de qualité.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —