Choisir son agent de démoulage pour le moulage sous pression de l'aluminium

TL ;DR

Les agents de démoulage pour la fonderie sous pression de l'aluminium sont des revêtements chimiques essentiels appliqués sur la surface du moule avant l'injection du métal en fusion. Ces agents, généralement des lubrifiants à base d'eau, forment une barrière critique qui empêche l'aluminium chaud de coller au moule en acier. Cela garantit un démoulage fluide de la pièce coulée, protège le moule coûteux contre l'usure et le soudage, et améliore considérablement la finition de surface du produit final, augmentant ainsi l'efficacité de production et réduisant les taux de rebut.

Comprendre les agents de démoulage : fonction et importance

Dans l'environnement à haute pression et haute température de la fonderie sous pression de l'aluminium, l'interaction entre le métal liquide et le moule en acier constitue un point critique déterminant le succès ou l'échec du processus. Un agent de démoulage, également appelé lubrifiant de moule, est un composé spécialisé pulvérisé sur la cavité du moule avant chaque cycle de coulée. Son objectif principal est de créer un film interfacial stable et mince qui agit comme une barrière physique entre le moule et l'aluminium fondu. Cela empêche les deux matériaux de s'adhérer, un problème courant connu sous le nom de soudure, qui peut endommager à la fois la pièce coulée et le moule. En l'absence d'un agent de démoulage efficace, l'éjection des pièces devient difficile, entraînant des arrêts de production, une usure accrue du moule et un taux plus élevé de pièces défectueuses.

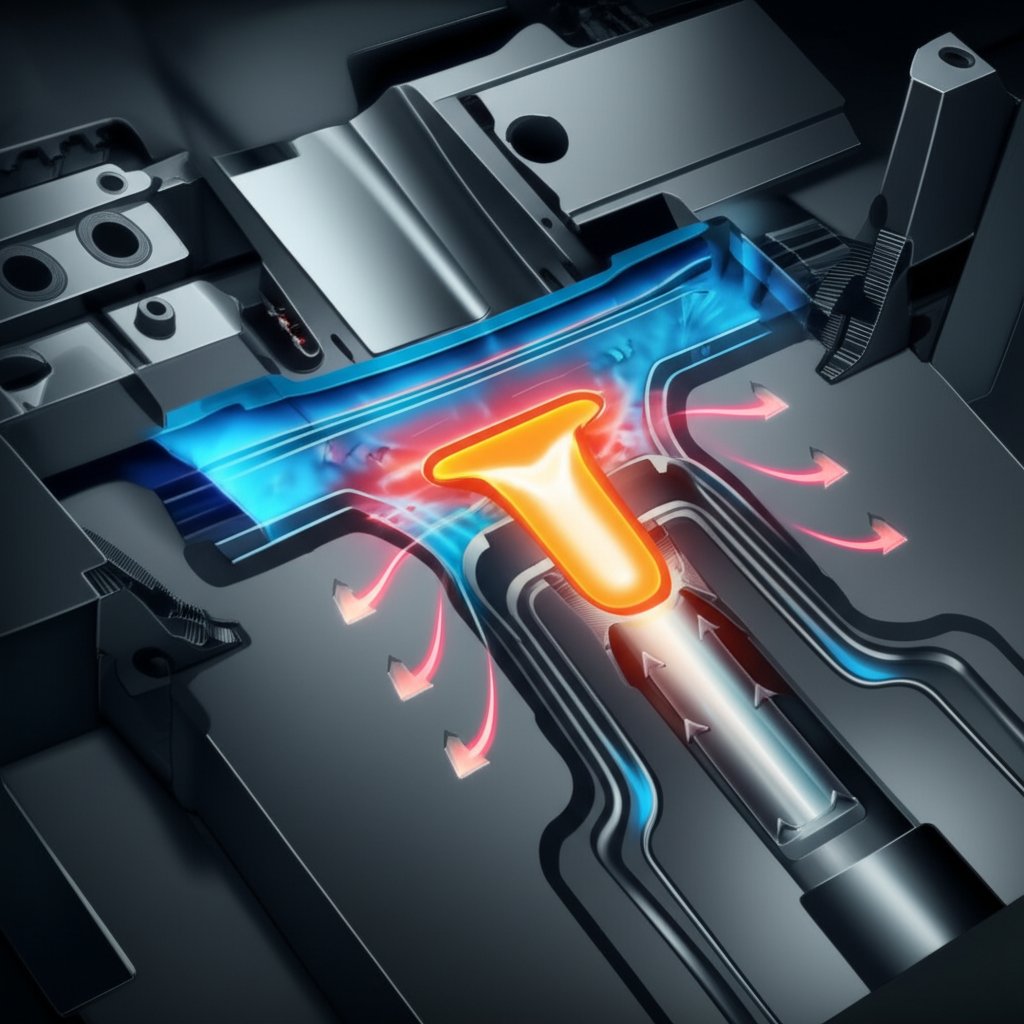

Le mécanisme d'un agent de démoulage est sophistiqué. Lorsque le liquide, généralement à base d'eau, est pulvérisé sur la surface chaude du moule (souvent en fonctionnement entre 150 °C et 350 °C), l'eau s'évapore presque instantanément. Ce processus laisse derrière lui une couche uniforme et microscopique d'ingrédients actifs — tels que des cires, des polymères, des silicones ou d'autres composants exclusifs. Ce film durable doit résister à la chaleur intense et à la pression de l'aluminium injecté, en assurant une lubrification permettant à l'alliage de remplir correctement les cavités complexes, tout en garantissant que la pièce finie puisse être facilement extraite du moule après solidification. La qualité de ce film influence directement les temps de cycle, la qualité des pièces et l'efficacité économique globale de l'opération de moulage.

L'importance d'utiliser un agent de démoulage de haute qualité, correctement appliqué, ne saurait être surestimée. Il assure plusieurs fonctions essentielles qui sont intégrées au processus moderne de moulage sous pression. Comme indiqué par des ressources spécialisées telles que celles du Giesserei Lexikon , l'agent approprié contribue à une qualité uniforme du produit et prolonge la durée de service des matrices coûteuses. Les conséquences d'un agent inadéquat incluent le soudage, un démoulage difficile, des défauts de surface sur la pièce coulée, ainsi qu'une fatigue accélérée du moule due au choc thermique. Les fonctions principales d'un agent de démoulage comprennent :

- Performance de démoulage : Éviter que la pièce en aluminium moulée n'adhère au moule, assurant ainsi un démoulage facile et propre.

- Lubrification : Faciliter l'écoulement du métal liquide dans les sections complexes de la matrice, réduire la porosité et garantir un remplissage complet du moule.

- Protection du moule : Créer une barrière qui minimise le soudage et l'érosion de la surface du moule, prolongeant ainsi sa durée de vie opérationnelle.

- Effet de refroidissement : Pour les agents à base d'eau, l'évaporation procure un effet de refroidissement contrôlé sur la surface du moule, aidant à gérer l'équilibre thermique du moule.

- Amélioration de la finition de surface : Promouvoir une surface plus lisse et plus brillante sur la pièce moulée, ce qui peut réduire le besoin d'opérations de finition secondaires.

Principaux types d'agents de démoulage pour la fonderie de l'aluminium

Le choix d'un agent de démoulage est une décision cruciale, différentes formulations étant conçues pour répondre à des besoins spécifiques de production pour les alliages d'aluminium. Les agents les plus courants se répartissent en catégories distinctes, chacune ayant des propriétés, avantages et limites propres. Comprendre ces types constitue la première étape vers l'optimisation du procédé de moulage sous pression en termes de performance et de qualité.

Agents à base aqueuse sont le choix le plus répandu pour le moulage sous pression de l'aluminium en raison de leurs excellentes propriétés de refroidissement, de leur sécurité environnementale et de leur rentabilité. Ce sont des émulsions ou des dispersions dans lesquelles les composants lubrifiants actifs (comme les cires, silicones ou polymères) sont mélangés à de l'eau. Lorsqu'ils sont appliqués sur le moule chaud, l'eau s'évapore, laissant un film lubrifiant. Des produits comme la Série Nekote de Pyrotek contiennent des particules fines de graphite pour améliorer la lubrification. Des formulations avancées à base aqueuse, telles que le ReleaSys™ HTX-D de Miller-Stephenson , sont conçus pour la coulée de haute précision, offrant un démoulage supérieur avec un dépôt minimal, ce qui est crucial pour les pièces nécessitant un traitement post-moulage.

Agents à base de silicone et agents sans silicone représentent une autre distinction importante. Les émulsions à base de silicone offrent d'excellentes propriétés de démoulage et peuvent produire des pièces avec une finition de surface brillante et attrayante. Elles sont efficaces à haute température et offrent une excellente lubrification. Toutefois, la présence de silicone peut interférer avec des opérations secondaires telles que la peinture, le revêtement par poudre ou le collage. Pour les applications où la finition post-coulée est critique, Les agents sans silicone sont la solution privilégiée. Comme souligné par des fabricants tels que Meiya Chemical , ces agents sont formulés pour assurer un démoulage efficace sans laisser de résidus de silicone, garantissant ainsi une bonne adhérence des traitements de surface ultérieurs. Cela les rend essentiels pour de nombreux composants automobiles et électroniques grand public.

Le choix entre ces types principaux implique un compromis entre performance, coût et exigences relatives à la pièce finale. Ci-dessous, une comparaison pour aider à orienter le processus de décision.

| Type d'agent | Avantages | Inconvénients | Idéal pour |

|---|---|---|---|

| À base d'eau | Excellente capacité de refroidissement, écologique (faible teneur en COV), non inflammable, rentable. | Peut provoquer un choc thermique sur les moules si mal appliqué, nécessite un contrôle rigoureux de la dilution. | Fonderie sous pression d'aluminium à usage général, production à haut volume. |

| À base de silicone | Démoulage et lubrification excellents, confère un fini de surface brillant, haute stabilité thermique. | Peut interférer avec la peinture, le revêtement ou le soudage après la coulée ; peut entraîner des dépôts. | Pièces complexes où un fini de haute qualité est souhaité et où aucun traitement de surface secondaire n'est nécessaire. |

| Sans silicone | Permet une excellente adhérence lors des opérations secondaires (peinture, placage, collage), démoulage propre. | Peut offrir une lubrification légèrement inférieure à celle des agents à base de silicone ; peut être plus coûteux. | Pièces nécessitant une finition de surface postérieure à la coulée, comme les composants automobiles ou des appareils grand public. |

Comment choisir le meilleur agent démoulant pour votre application

Le choix de l'agent démoulant optimal n'est pas une solution universelle. L'« idéal » est celui qui correspond parfaitement aux paramètres spécifiques de votre opération de moulage sous pression. Une approche systématique de sélection garantit une productivité accrue, des taux de rebut plus faibles et une durée de vie prolongée des moules. Des facteurs tels que l'alliage utilisé, la complexité de la pièce et la finition de surface souhaitée doivent tous être soigneusement pris en compte pour atteindre le résultat escompté. Comme indiqué dans un guide de OEForm , des métaux différents et des conditions de fonctionnement différentes exigent des formulations spécifiques.

Prendre une décision éclairée implique d'évaluer plusieurs facteurs opérationnels clés. Par exemple, un composant automobile volumineux et complexe aura des exigences de démoulage différentes de celles d'un boîtier petit et simple. Les composants hautes performances, comme on en trouve dans les véhicules modernes, exigent souvent une intégrité de surface irréprochable pour les traitements ultérieurs. Pour les acteurs des industries connexes à haute performance, il est bon de noter que des fournisseurs tels que Technologie métallique de Shaoyi (Ningbo) spécialisés dans la fabrication de pièces automobiles de précision, où la qualité de chaque étape de production, y compris la lubrification et le démoulage, est primordiale. Cela souligne l'importance d'adapter les matériaux et les procédés afin d'obtenir des produits finaux supérieurs.

Pour naviguer dans ce choix complexe, envisagez les critères suivants :

- Composition de l'alliage : Bien que l'accent soit mis sur l'aluminium, différents alliages d'aluminium (par exemple A380, A356) peuvent présenter des niveaux variés d'adhérence et de caractéristiques d'écoulement, influençant ainsi le type d'agent de démoulage requis.

- Complexité et géométrie de la pièce moulée : Les pièces à grandes emboutissures, parois minces ou géométries complexes nécessitent des agents présentant d'excellentes propriétés de lubrification et d'écoulement du métal afin de garantir un remplissage complet du moule sans défauts.

- Température du moule : L'agent de démoulage doit être efficace à la température de fonctionnement de votre outil. Les agents haute température sont formulés pour former un film de démoulage stable sur des surfaces pouvant atteindre jusqu'à 280 °C.

- Finition de surface souhaitée : Si la pièce nécessite une finition brillante et esthétique directement issue du moule, un agent à base de silicone peut être approprié. Si la pièce doit être peinte, plaquée ou soudée, un agent sans silicone est indispensable pour éviter les problèmes d'adhérence.

- Temps de cycle : Les opérations à grande vitesse exigent un agent pouvant être appliqué rapidement et formant un film efficace avec un temps de séchage minimal. Les agents semi-permanents peuvent être avantageux dans ce cas, car ils peuvent rester efficaces pendant plusieurs cycles.

- Réglementations environnementales et de sécurité : En raison des restrictions croissantes concernant les composés organiques volatils (COV), les agents à base aqueuse sont souvent le choix privilégié pour assurer la conformité et améliorer la sécurité des travailleurs.

Pour faciliter davantage le processus de sélection, les responsables de fonderie devraient consulter les fournisseurs potentiels en leur posant des questions précises. Cela garantit que le produit choisi correspond parfaitement aux besoins opérationnels. Établissez une liste de vérification avant de discuter de vos exigences :

- Quel est le rapport de dilution optimal pour notre application spécifique ?

- Cet agent est-il compatible avec notre matériau de moule et l'alliage d'aluminium que nous utilisons ?

- Ce produit laisse-t-il des résidus pouvant affecter nos procédés de finition après la coulée ?

- Quelle est la méthode d'application recommandée (par exemple, pulvérisation manuelle ou automatisée) ?

- Pouvez-vous fournir des données sur les performances du produit en ce qui concerne l'encrassement du moule et les intervalles d'entretien ?

- Quelles sont les exigences en matière de sécurité et d'élimination pour ce produit ?

Questions fréquemment posées

1. Qu'est-ce qu'un agent de démoulage pour la coulée sous pression ?

Un agent de démoulage pour la fonderie sous pression, souvent appelé lubrifiant pour moule ou spray pour moule, est un revêtement chimique appliqué sur la surface intérieure du moule. Il forme une barrière entre le moule chaud et le métal en fusion. Ce film empêche le métal de coller au moule, lubrifie l'écoulement du métal, contribue à refroidir le moule et le protège contre l'usure, assurant ainsi un démoulage facile et une finition de surface de qualité.

2. Peut-on utiliser du vaseline comme agent de démoulage ?

Bien que la gelée de pétrole (Vaseline) puisse être utilisée comme agent de démoulage dans certaines applications de moulage à basse température et à faible pression, comme pour certains plastiques ou résines, elle est totalement inadaptée à la fonderie sous pression de l'aluminium. Les températures extrêmes (supérieures à 600 °C pour l'aluminium en fusion) et les pressions élevées du moulage sous pression feraient brûler instantanément la gelée de pétrole, qui n'offrirait alors aucune propriété de démoulage et provoquerait très probablement une importante accumulation de carbone ainsi que des défauts sur la pièce.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —