Fabrication interne des outillages et moules : libérez des avantages stratégiques

TL ;DR

Rapporter la fabrication des matrices et moules en interne offre des avantages stratégiques importants pour les entreprises. Cette approche permet un contrôle direct sur l'ensemble du processus de production, entraînant des réductions de coûts substantielles, des cycles de développement produits plus courts et une assurance qualité supérieure. En outre, la gestion interne de l'outillage atténue les risques liés à l'externalisation, tels que les défaillances de communication et les retards, tout en offrant une protection solide du propriété intellectuelle.

Contrôle qualité renforcé et protection de la propriété intellectuelle

L'un des avantages les plus convaincants de la fabrication interne des matrices et moules est le niveau de contrôle inégalé qu'elle offre sur la qualité du produit. Lorsque chaque étape du processus d'outillage se déroule sous un même toit, de la conception initiale à la production finale, une entreprise peut appliquer ses normes de qualité avec une précision absolue. Cette intégration garantit que l'équipe d'ingénieurs, de concepteurs et de fabricants d'outils travaille en parfaite synergie, en anticipant les problèmes potentiels avant qu'ils ne s'aggravent. Selon les experts en fabrication, cette supervision cohérente permet de prendre en compte dès le départ des contraintes pratiques de moulage par injection, plutôt que de découvrir des problèmes après qu'un moule ait été fabriqué et expédié par un fournisseur externe.

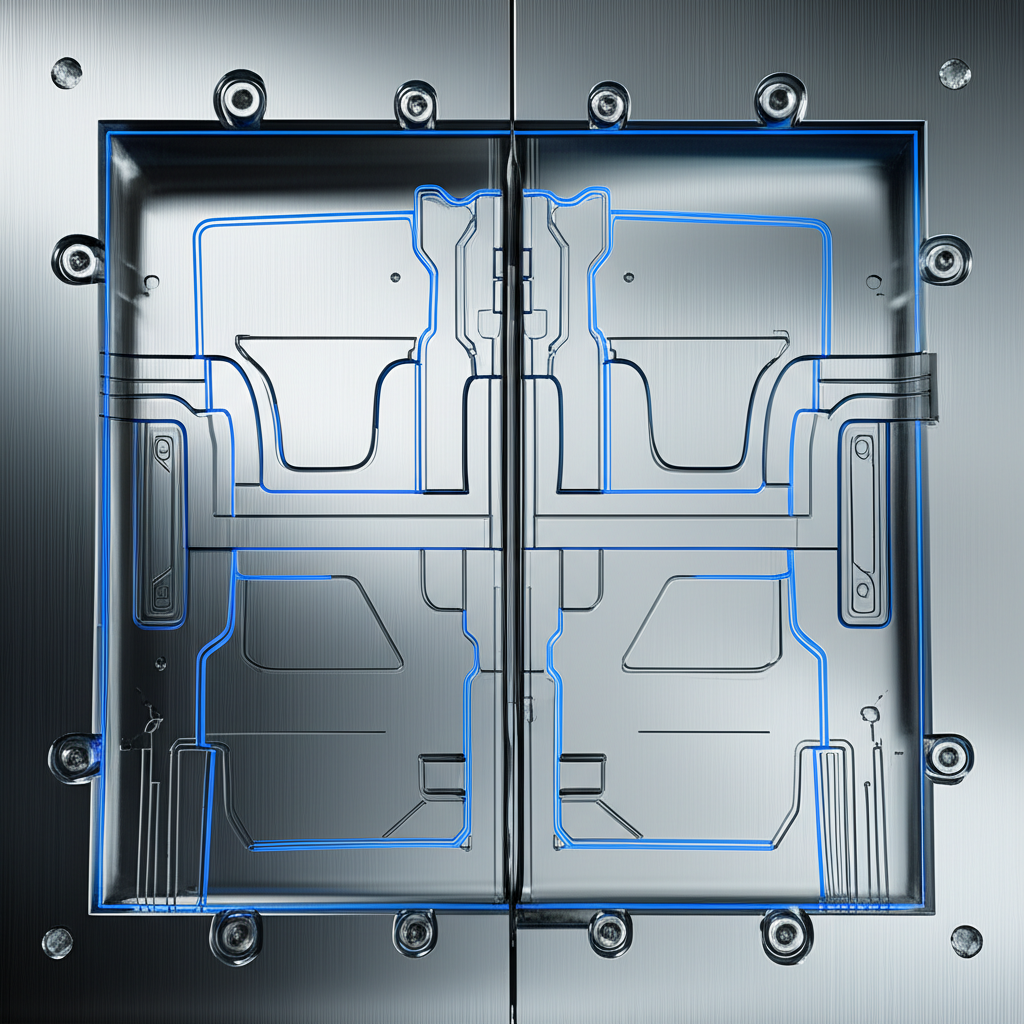

Ce contrôle direct s'étend à la sélection des matériaux, aux tolérances d'usinage et aux procédés de finition. Les équipes internes peuvent effectuer des inspections et des évaluations approfondies tout au long de la fabrication du moule, garantissant que chaque composant — depuis la cavité et le noyau jusqu'aux canaux d'injection et aux portes — est fabriqué pour une production fiable et constante. Cette approche méticuleuse réduit considérablement le taux de défauts et élimine les risques liés aux séries de production, conduisant à une production plus fiable et à une satisfaction client accrue. Ce niveau de contrôle est particulièrement essentiel dans les secteurs aux normes strictes, comme l'industrie automobile. Par exemple, des fournisseurs spécialisés tels que Shaoyi Metal Technology exploitent la fabrication interne de matrices afin de fournir des composants certifiés IATF16949, assurant ainsi une précision constante du prototypage à la production de masse.

Au-delà de la qualité physique, la fabrication en interne constitue une protection essentielle pour l'actif le plus précieux d'une entreprise : sa propriété intellectuelle (PI). L'externalisation de la production, notamment à l'étranger, comporte intrinsèquement un risque de vol ou de mauvaise utilisation de la PI. En gardant internes les conceptions propriétaires, les secrets commerciaux et les procédés innovants, une entreprise peut mieux protéger son avantage concurrentiel. Comme l'ont souligné des stratèges d'affaires de NetSuite , le fait de maintenir la production en interne permet de garder la propriété intellectuelle précieuse "sous le coude", réduisant ainsi les risques que des informations sensibles tombent entre de mauvaises mains. Cette sécurité favorise une culture d'innovation, car les équipes de recherche et développement peuvent collaborer librement avec les équipes de production sans craindre de compromettre des données sensibles.

Réduction significative des coûts et gains de temps

Bien que l'investissement initial en capital pour les machines de fabrication d'outillages en interne puisse sembler élevé, les avantages financiers et opérationnels à long terme offrent souvent un retour substantiel. En gérant la fabrication des matrices et moules en interne, les entreprises peuvent réaliser des gains d'efficacité importants et accélérer considérablement leurs délais de production.

Comment l'outillage en interne permet-il de réaliser des économies

Le fait de rapatrier l'outillage en interne a un impact direct sur le résultat net en éliminant les coûts liés aux fournisseurs tiers. Cette stratégie permet d'éviter plusieurs couches de dépenses qui seraient autrement engagées. Les principaux avantages financiers incluent :

- Élimination des majorations des fournisseurs : Les partenaires sous-traitants intègrent leurs frais généraux et marges bénéficiaires dans leurs prix. La gestion interne de l'outillage supprime cet intermédiaire, entraînant des économies directes.

- Coûts de retravaux réduits : Des outils mal ajustés ou de mauvaise qualité provenant de fournisseurs externes peuvent entraîner des travaux de reprise importants, des retards de production et un gaspillage de matériaux. Une équipe interne qui travaille en étroite collaboration avec les ingénieurs de production peut fabriquer correctement les outils dès la première fois.

- Frais d'expédition et de logistique réduits : Le transport de moules et de matrices lourds et fragiles, notamment depuis l'étranger, est coûteux et comporte un risque de dommages. La fabrication interne d'outillages élimine ces obstacles logistiques ainsi que les coûts associés.

- Maintenance optimisée : Lorsque les moules sont conçus et entretenus par la même équipe qui les utilise, la maintenance est plus proactive et efficace, ce qui réduit les frais de réparation à long terme ainsi que les temps d'arrêt coûteux.

Comment l'outillage interne accélère les délais

Sur les marchés actuels en évolution rapide, la rapidité constitue un avantage concurrentiel essentiel. La capacité de production d'outillages en interne permet aux entreprises d'être plus agiles et réactives. Lorsque les tendances du marché évoluent, les fabricants doivent être prêts à commercialiser rapidement de nouvelles pièces, or un processus d'outillage dépendant de communications externes est souvent trop lent. Les principaux avantages liés à l'économie de temps sont les suivants :

- Prototypage et itérations accélérés : Les modifications et ajustements de conception peuvent être effectués presque immédiatement, sans les échanges longs et répétitifs nécessaires avec des outilleurs externes.

- Délais plus courts : En supprimant la dépendance vis-à-vis des files d'attente des fournisseurs, des retards de transport et des erreurs potentielles, les entreprises peuvent réduire considérablement le temps entre la finalisation de la conception et la production.

- Communication simplifiée : Lorsque les ingénieurs, les outilleurs et les machinistes travaillent dans le même établissement, la collaboration devient fluide. Cela évite que des détails cruciaux ne se perdent dans la traduction et permet une résolution de problèmes en temps réel.

- Disponibilité accrue de la production : Grâce à des outils conçus et entretenus sur place, toutes les réparations ou ajustements nécessaires peuvent être effectués rapidement, minimisant ainsi les temps d'arrêt de production qui pourraient autrement interrompre les opérations pendant des jours ou des semaines.

Réduction des risques liés à la chaîne d'approvisionnement et communication plus claire

Le recours à des fournisseurs externes pour des composants critiques tels que les matrices et les moules introduit des risques importants dans la chaîne d'approvisionnement. L'externalisation peut entraîner un manque de transparence et de contrôle, créant des vulnérabilités susceptibles de perturber la production et d'affecter la rentabilité. Un avantage clé d'un modèle intégré en interne est la réduction drastique des risques, notamment ceux liés aux erreurs de conception ou d'outillage, aux malentendus et aux retards. En regroupant ces processus au sein d'une seule entreprise, la probabilité que ces problèmes surviennent — et coûtent ainsi du temps et de l'argent précieux — est considérablement réduite.

Les malentendus sont l'un des écueils les plus fréquents et coûteux de l'externalisation. Lorsque l'équipe de conception, le constructeur d'outillages et le fabricant par injection sont des entités distinctes, souvent situées dans des fuseaux horaires différents, des détails importants peuvent facilement se perdre en cours de route. Cela peut conduire à des outillages ne répondant pas aux spécifications, entraînant des travaux de reprise coûteux et des retards dans le projet. Un modèle interne élimine ces barrières de communication. Une collaboration directe et en face-à-face entre ingénieurs et outilleurs garantit que tous partagent une même vision des exigences du projet, ce qui permet dès le départ une production d'outillages plus précise et efficace.

En outre, une approche interne favorise une responsabilité accrue. Lorsqu'un problème survient, il n'y a aucune ambiguïté quant à la personne responsable de sa résolution. L'équipe intégrée assume la pleine responsabilité de l'ensemble du processus, de la conception à l'inspection finale. Cette chaîne claire de responsabilité permet une résolution plus rapide et plus efficace des problèmes, car l'équipe peut collaborer pour diagnostiquer le problème et mettre en œuvre une solution, sans les reproches ou les litiges contractuels pouvant entacher les relations avec des fournisseurs tiers. Ce flux de travail rationalisé permet non seulement de gagner du temps, mais renforce également une opération de fabrication plus résiliente et fiable.

Une plus grande flexibilité et agilité de production

Dans un marché caractérisé par des demandes des consommateurs en constante évolution et une concurrence intense, la capacité de s'adapter rapidement est primordiale. La fabrication interne des matrices et moules offre la flexibilité et l'agilité nécessaires pour rester en tête. Disposer d'un contrôle direct sur les outillages permet à une entreprise de réorienter sa stratégie de production face à de nouvelles opportunités ou défis, sans être limitée par les plannings rigides et les obligations contractuelles des fournisseurs externes. Cette capacité constitue un puissant facteur de différenciation concurrentielle.

Cette réactivité est particulièrement évidente lors du développement et de la modification des produits. Grâce à un atelier d'outillage intégré, les itérations de conception peuvent être mises en œuvre rapidement. Si un prototype révèle un défaut de conception ou une opportunité d'amélioration, l'outil peut être ajusté et testé en une fraction du temps nécessaire pour coordonner avec un atelier externe. Cela accélère tout le cycle de développement du produit, permettant une mise sur le marché plus rapide de nouveaux produits. Cela permet également aux entreprises d'offrir un niveau de personnalisation plus élevé, car elles peuvent créer ou modifier des outils pour des productions spécialisées ou en petites séries sans encourir de coûts prohibitifs ni de délais d'approvisionnement longs auprès d'un tiers.

En outre, l'outillage interne permet à un fabricant de contrôler entièrement son propre planning de production. Cela signifie que l'entreprise peut augmenter ou réduire la production pour répondre à une demande fluctuante, effectuer des tests sur de nouveaux matériaux ou traiter en priorité des commandes urgentes sans avoir à négocier avec un fournisseur. Cette autonomie élimine les dépendances vis-à-vis de facteurs externes pouvant entraîner des goulots d'étranglement, tels que la charge de travail interne d'un vendeur ou des retards d'expédition. En fin de compte, ce niveau de contrôle se traduit par une entreprise plus réactive et plus résiliente, capable de saisir rapidement les opportunités du marché et de livrer à ses clients avec une plus grande rapidité et fiabilité.

Faire le choix stratégique de l'outillage interne

La décision d'internaliser la fabrication des moules et matrices est un investissement stratégique important, et non une simple dépense en capital. Bien que l'externalisation puisse offrir des coûts initiaux plus faibles, les avantages à long terme d'un modèle interne — qualité supérieure, protection solide de la propriété intellectuelle, coûts réduits et rapidité accrue — créent souvent un argument commercial plus convaincant. En reprenant le contrôle de cette étape critique de la fabrication, les entreprises peuvent construire une opération plus résiliente, agile et compétitive. Cette approche transforme l'outillage d'une simple tâche d'approvisionnement en un actif stratégique central qui stimule l'innovation et la rentabilité.

Questions fréquemment posées

quels sont les principaux inconvénients de la fabrication interne de moules ?

Les principaux inconvénients sont le coût élevé de l'investissement initial dans les machines, les infrastructures et le personnel qualifié. Les entreprises assument également l'entière responsabilité de la maintenance, des réparations et des temps d'arrêt du matériel, ce qui peut s'avérer coûteux. En outre, si les volumes de production sont faibles ou irréguliers, il peut être difficile d'obtenir un retour positif sur cet investissement important.

2. Quand est-il préférable de sous-traiter la fabrication des matrices et moules ?

La sous-traitance est souvent un meilleur choix pour les entreprises ayant des besoins de production irréguliers ou à faible volume, car elle évite un investissement en capital important au départ. Elle est également avantageuse lorsqu'un projet nécessite des outillages ou des compétences très spécialisés qui ne font pas partie du savoir-faire principal de l'entreprise. Pour les jeunes pousses et les petites entreprises disposant d'un capital limité, la sous-traitance permet d'accéder à un outillage de haute qualité sans le fardeau financier lié à la possession et à l'entretien du matériel.

3. Comment l'outillage interne affecte-t-il l'innovation produit ?

L'outillage interne peut considérablement stimuler l'innovation. Il favorise une collaboration plus étroite entre les équipes de conception, d'ingénierie et de fabrication, permettant un prototypage rapide et des cycles de développement de produits accélérés. Cette synergie facilite l'expérimentation avec de nouvelles conceptions, matériaux et procédés, conduisant finalement à des produits plus innovants et à un avantage concurrentiel renforcé sur le marché.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —