Pourquoi l'extrusion d'aluminium domine la conception des châssis automobiles

TL ;DR

L'extrusion d'aluminium est un procédé de fabrication essentiel pour créer des composants de châssis automobiles résistants tout en étant légers. Cette technologie est au cœur de la tendance automobile vers l'allègement, permettant d'améliorer l'efficacité énergétique, d'étendre l'autonomie des véhicules électriques (VE) et d'optimiser les performances et la sécurité grâce à des conceptions sophistiquées et à haute résistance. Les applications principales incluent les sous-châssis, les systèmes de gestion des chocs et les boîtiers de batterie.

L'impératif stratégique de l'allègement dans la conception automobile

Dans l'industrie automobile, une puissante tendance appelée « légèreté » est devenue un objectif principal de l'ingénierie. Cette stratégie consiste à réduire systématiquement le poids global d'un véhicule afin d'obtenir des gains significatifs en termes de performance et d'efficacité. La pression en faveur de véhicules plus légers est alimentée par plusieurs facteurs essentiels qui transforment la conception moderne des voitures. Les voitures plus légères nécessitent moins d'énergie pour accélérer et maintenir leur vitesse, ce qui se traduit directement par une meilleure économie de carburant et des émissions réduites pour les véhicules à moteur à combustion interne.

La transition vers les véhicules électriques a encore intensifié l'accent mis sur la réduction du poids. Pour les VE, un châssis et une structure de carrosserie plus légers sont directement liés à une autonomie accrue de la batterie — un facteur clé pour l'adoption par les consommateurs. En supprimant des kilogrammes, les fabricants peuvent soit prolonger la distance qu'un VE peut parcourir avec une seule charge, soit utiliser un bloc-batterie plus petit et moins coûteux pour atteindre la même autonomie. Comme l'ont souligné des experts du secteur chez Gabrian , l'aluminium est devenu un matériau privilégié dans ce contexte, remplaçant souvent des composants en acier plus lourds. Ce changement ne concerne pas seulement l'efficacité énergétique ; il améliore également considérablement la dynamique du véhicule, notamment la tenue de route, le freinage et l'accélération, offrant ainsi une expérience de conduite plus réactive et agréable.

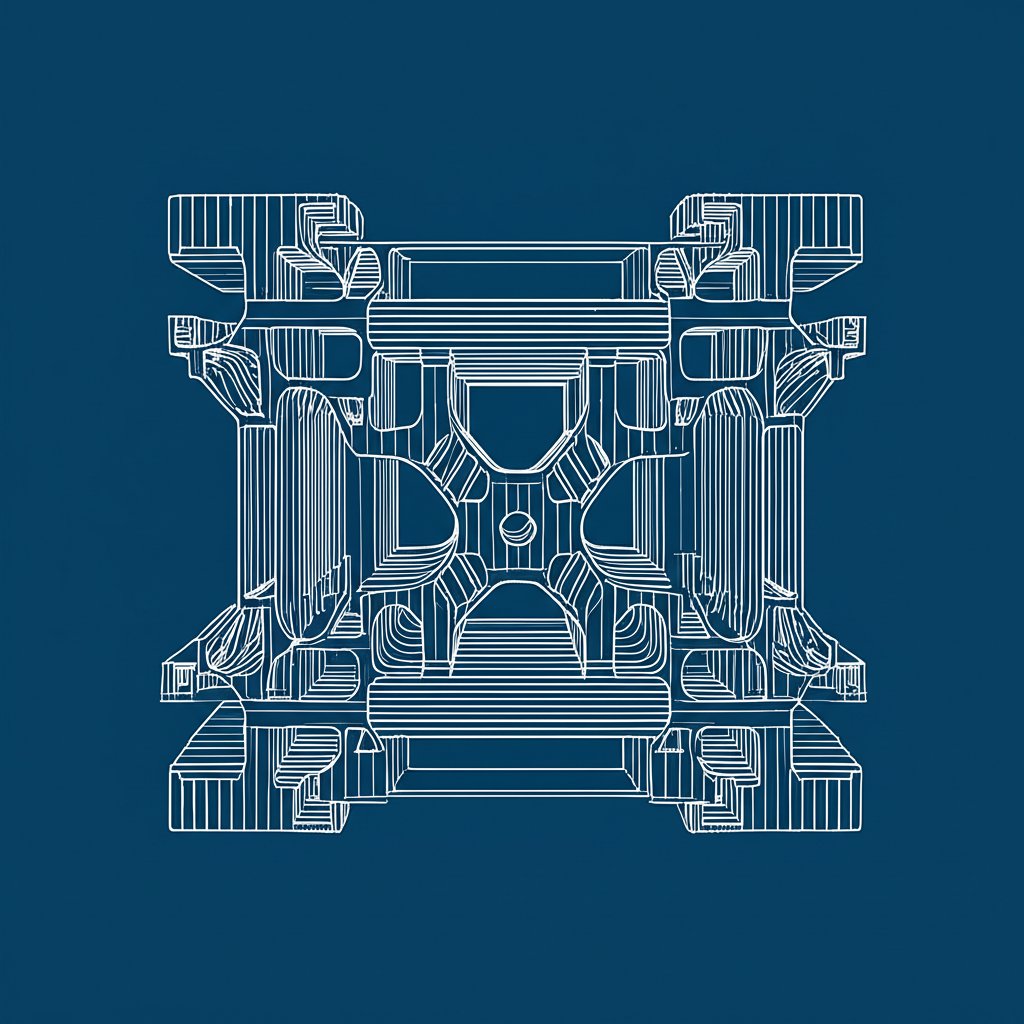

L’extrusion de l’aluminium s’est imposée comme une technologie clé permettant cette transition. Ce procédé permet de créer des profilés complexes, creux et aux formes intricées, difficiles, voire impossibles, à réaliser par des méthodes traditionnelles d’emboutissage ou de moulage. Cette flexibilité de conception permet aux ingénieurs de positionner la matière exactement là où elle est nécessaire pour assurer la résistance, et de l’éliminer là où elle n’est pas utile, optimisant ainsi le rapport résistance-poids. En conséquence, les profilés extrudés en aluminium sont fondamentaux pour concevoir la prochaine génération de véhicules efficaces, hautes performances et durables.

Composants automobiles clés fabriqués à partir d'extrusions d'aluminium

La polyvalence du procédé d'extrusion de l'aluminium permet de l'utiliser dans un éventail large et croissant d'applications automobiles, allant des pièces structurelles du châssis aux systèmes de sécurité. La capacité de créer des profilés sur mesure avec une grande résistance et un faible poids en fait une solution idéale pour de nombreux composants critiques. Selon un aperçu complet par Fonnov Aluminium , les profilés extrudés se retrouvent dans presque tous les systèmes d'un véhicule moderne.

Les applications principales peuvent être regroupées en plusieurs catégories :

- Composants du châssis et structures : C'est ici que les profilés extrudés offrent certains de leurs avantages les plus significatifs. Des pièces telles que les sous-châssis et les berceaux moteur, qui supportent le groupe motopropulseur et la suspension, dépendent de la rigidité en torsion des profilés creux extrudés pour assurer la stabilité et la qualité de conduite. D'autres applications critiques incluent les longerons, les renforts de tour de triangle et les traverses qui forment la structure centrale du véhicule.

- Systèmes de gestion des chocs : La sécurité est primordiale, et les profilés en aluminium sont conçus pour offrir des performances supérieures en cas de collision. Les longerons avant et arrière, les renforts anti-pénétration des portes et d'autres structures absorbant les chocs sont conçus pour se déformer de manière contrôlée, dissipant ainsi l'énergie du choc afin de protéger les occupants. Constellium met en évidence son rôle de fournisseur clé de ces composants, qui sont conçus pour une sécurité et une intégrité structurelle optimales.

- Pièces spécifiques aux véhicules électriques (VE) : L'essor des VE a ouvert de nouvelles applications pour les profilés en aluminium. Les bacs de batterie en sont un exemple typique, où les profilés offrent un châssis rigide et résistant à l'intrusion pour protéger les modules sensibles de la batterie. La conductivité thermique élevée du matériau contribue également à la gestion thermique de la batterie.

- Composants de carrosserie et d'extérieur : Les profilés sont également utilisés pour des pièces telles que les rails de toit, les cadres de toit ouvrant et les garnitures extérieures. Leur résistance à la corrosion et leur capacité à conserver une finition de surface de haute qualité les rendent adaptés à des applications à la fois fonctionnelles et esthétiques.

L'utilisation d'alliages d'aluminium des séries 6xxx et 7xxx est courante dans ces applications, car ils offrent la combinaison nécessaire de résistance, d'aptitude à la mise en forme et de durabilité requise pour répondre aux exigences rigoureuses de l'industrie automobile.

Avantages principaux des profilés d'aluminium pour le châssis des véhicules

Les ingénieurs et concepteurs prescrivent de plus en plus des profilés d'aluminium pour les composants du châssis automobile en raison d'un ensemble convaincant d'avantages techniques et commerciaux par rapport aux matériaux traditionnels comme l'acier embouti. Ces avantages répondent directement aux objectifs fondamentaux de l'industrie en matière d'amélioration des performances, de la sécurité et de l'efficacité.

L'avantage principal est un excellent rapport solidité/poids . L'aluminium est un matériau à faible densité, permettant de concevoir des composants nettement plus légers que leurs équivalents en acier sans compromettre l'intégrité structurelle. Le Conseil des extrudeurs d'aluminium ( AEC ) souligne que cela peut entraîner une réduction de poids allant jusqu'à 35 % pour des composants tels que les sous-châssis, ce qui est crucial pour atteindre les objectifs d'efficacité énergétique et d'autonomie des véhicules électriques (VE). Cette légèreté contribue également à une amélioration de la dynamique du véhicule, comme une meilleure tenue de route et des distances de freinage plus courtes.

Un autre avantage majeur est une liberté de conception inégalée . Le processus d'extrusion permet aux ingénieurs de créer des profils creux complexes, à plusieurs alvéoles, en une seule pièce. Cela permet d'intégrer plusieurs fonctions — telles que des points de fixation, des canaux de refroidissement ou des passages pour câblage — dans un seul composant. Cette consolidation des pièces réduit la complexité, simplifie le montage et diminue le nombre total de pièces, ce qui conduit à une fabrication plus rapide et plus efficace. Pour les projets sur mesure, des partenaires spécialisés peuvent accélérer le développement. Par exemple, Shaoyi Metal Technology propose des services complets allant de la prototypage rapide à la production à grande échelle dans le cadre du système de qualité IATF 16949, aidant à fournir des pièces hautement personnalisées adaptées à des spécifications précises.

Enfin, les profilés extrudés en aluminium offrent d'excellentes durabilité et rentabilité . L'aluminium forme naturellement une couche d'oxyde protectrice, offrant une résistance intrinsèque à la corrosion qui prolonge la durée de vie du véhicule, notamment dans des environnements difficiles. Du point de vue de la fabrication, le procédé d'extrusion permet de produire des pièces quasi brutes, ce qui, comme expliqué par Thunderbird Metals , réduit le besoin d'opérations secondaires d'usinage coûteuses et longues et diminue les déchets de matière première.

| Caractéristique | Extrusion d'Aluminium | Acier embouti |

|---|---|---|

| Poids | Rapport résistance-poids élevé ; économies de poids significatives | Plus lourd ; contribue à une masse totale plus élevée du véhicule |

| Flexibilité de la conception | Élevée ; permet des profils complexes, multifonctionnels et creux | Limitée ; nécessite plusieurs pièces et des soudures pour des formes complexes |

| Coût d'outillage | Faible ; les matrices sont relativement peu coûteuses et rapides à produire | Très élevée ; les matrices d'emboutissage sont complexes et coûteuses |

| Résistance à la corrosion | Excellente ; forme naturellement une couche d'oxyde protectrice | Médiocre ; nécessite des revêtements comme la galvanisation pour éviter la rouille |

| Assemblée | Plus simple ; l'intégration des pièces réduit le nombre d'éléments et les soudures | Plus complexe ; nécessite souvent l'assemblage de plusieurs pièces embouties |

Questions fréquemment posées

1. Peut-on fabriquer un châssis de voiture en aluminium ?

Oui, absolument. De nombreux véhicules haut de gamme, de performance et électriques utilisent de l'aluminium pour leurs structures principales, souvent appelées châssis spatial ou monocoque. L'utilisation combinée d'extrusions, de pièces moulées et de tôles d'aluminium permet aux constructeurs automobiles de concevoir un châssis à la fois extrêmement solide et léger, offrant des avantages significatifs en termes de performance, de tenue de route et d'efficacité.

2. Quels sont les inconvénients de l'aluminium pour les carrosseries automobiles ?

Bien que l'aluminium offre de nombreux avantages, il présente quelques inconvénients par rapport à l'acier. Le principal inconvénient est souvent le coût plus élevé de la réparation. L'aluminium nécessite des outils, un équipement spécialisés et une formation spécifique pour les techniciens afin d'être correctement réparé après une collision, ce qui peut rendre la carrosserie plus coûteuse. De plus, les coûts initiaux du matériau et de la fabrication peuvent être supérieurs à ceux de l'acier conventionnel, ce qui explique pourquoi il est plus courant sur les véhicules haut de gamme.

3. Pourquoi tous les châssis de voitures ne sont-ils pas en aluminium ?

Le principal obstacle à l'adoption universelle de l'aluminium pour tous les châssis automobiles est le coût. L'acier reste un matériau plus économique pour les véhicules du marché de masse, et l'industrie automobile mondiale dispose d'une vaste chaîne d'approvisionnement et d'une infrastructure de fabrication longuement établies autour de celui-ci. Bien que les avantages en termes de performance de l'aluminium soient clairs, les fabricants doivent peser ces avantages par rapport aux objectifs de coût pour un segment de véhicule donné. À mesure que les technologies de fabrication évoluent et que l'efficacité s'améliore, l'utilisation de l'aluminium continue de s'étendre à des modèles plus courants.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —