Comment les bras de suspension en acier embouti affectent l'efficacité énergétique

TL ;DR

Les bras de suspension en acier embouti ont généralement un impact négatif sur la consommation de carburant, car ils sont plus lourds que des alternatives comme l'aluminium moulé. Réduire le poids total d'un véhicule est une stratégie clé pour améliorer la consommation en miles par gallon (MPG), ce qui fait des composants plus légers un facteur important. Le choix entre l'acier et l'aluminium implique un compromis direct : l'acier offre un coût inférieur et une grande durabilité, tandis que l'aluminium permet des économies de poids significatives, améliorant ainsi l'économie de carburant et la tenue de route, mais à un prix plus élevé.

Le principe fondamental : comment le poids du véhicule affecte la consommation de carburant

Au cœur de la discussion sur les bras de suspension et l'efficacité énergétique se trouve un concept fondamental en ingénierie automobile : l'allègement. Cette stratégie consiste à réduire la masse totale d'un véhicule afin de diminuer l'énergie nécessaire pour accélérer et maintenir la vitesse, ce qui se traduit directement par une meilleure efficacité énergétique. Selon l' Union of Concerned Scientists , ce principe est fondamental pour répondre aux normes modernes d'efficacité. La physique classique établit qu'une moindre masse nécessite moins de force pour être déplacée, ce qui se traduit par des émissions réduites de gaz à effet de serre et une consommation plus faible en carburant.

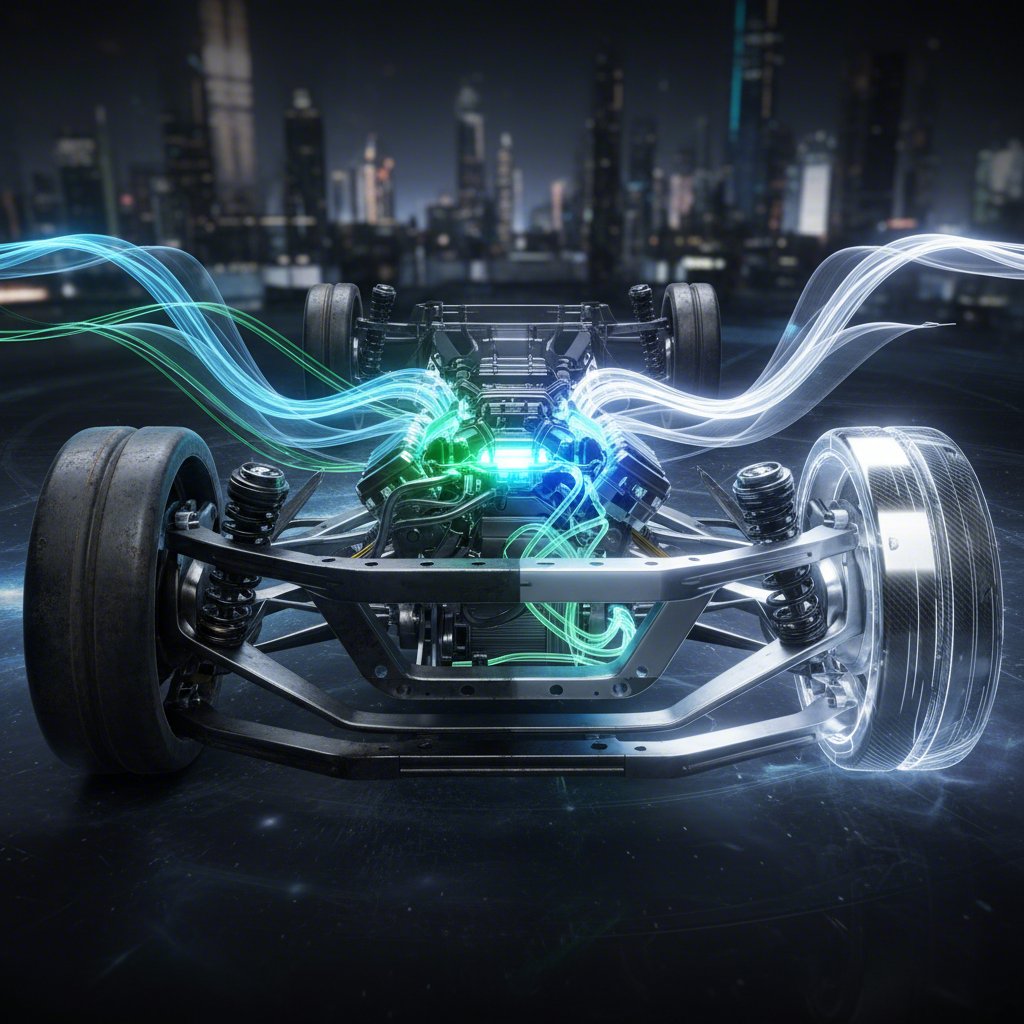

Ce principe s'applique directement à chaque composant, y compris ceux du système de suspension. Les bras de suspension, qui relient le châssis du véhicule au moyeu de roue, constituent une partie essentielle de ce que l'on appelle la « masse non suspendue ». Cela désigne le poids de tous les éléments non supportés par les ressorts de suspension (pneus, roues, freins et bras de suspension). La réduction de la masse non suspendue est particulièrement avantageuse, car elle contribue non seulement à alléger le poids global, mais améliore également la tenue de route et le confort. Des composants plus légers permettent à la suspension de réagir plus rapidement aux irrégularités de la chaussée, maintenant ainsi un meilleur contact des pneus avec la surface pour une stabilité et une adhérence accrues.

Bien que des facteurs comme l'aérodynamique et la technologie du moteur jouent un rôle important, le poids des composants est un élément concret sur lequel les ingénieurs, ainsi que les propriétaires de véhicules, peuvent agir. Pour chaque 100 kg (220 livres) retirés d'un véhicule, les experts estiment une amélioration potentielle de 3 à 5 % de l'efficacité énergétique. Ainsi, lors du choix de pièces de rechange telles que les bras de commande, la matière et le poids qui lui est associé deviennent des critères cruciaux pour toute personne souhaitant optimiser les performances et les coûts d'exploitation de son véhicule.

Bras de commande en acier embouti vs en aluminium : une comparaison détaillée

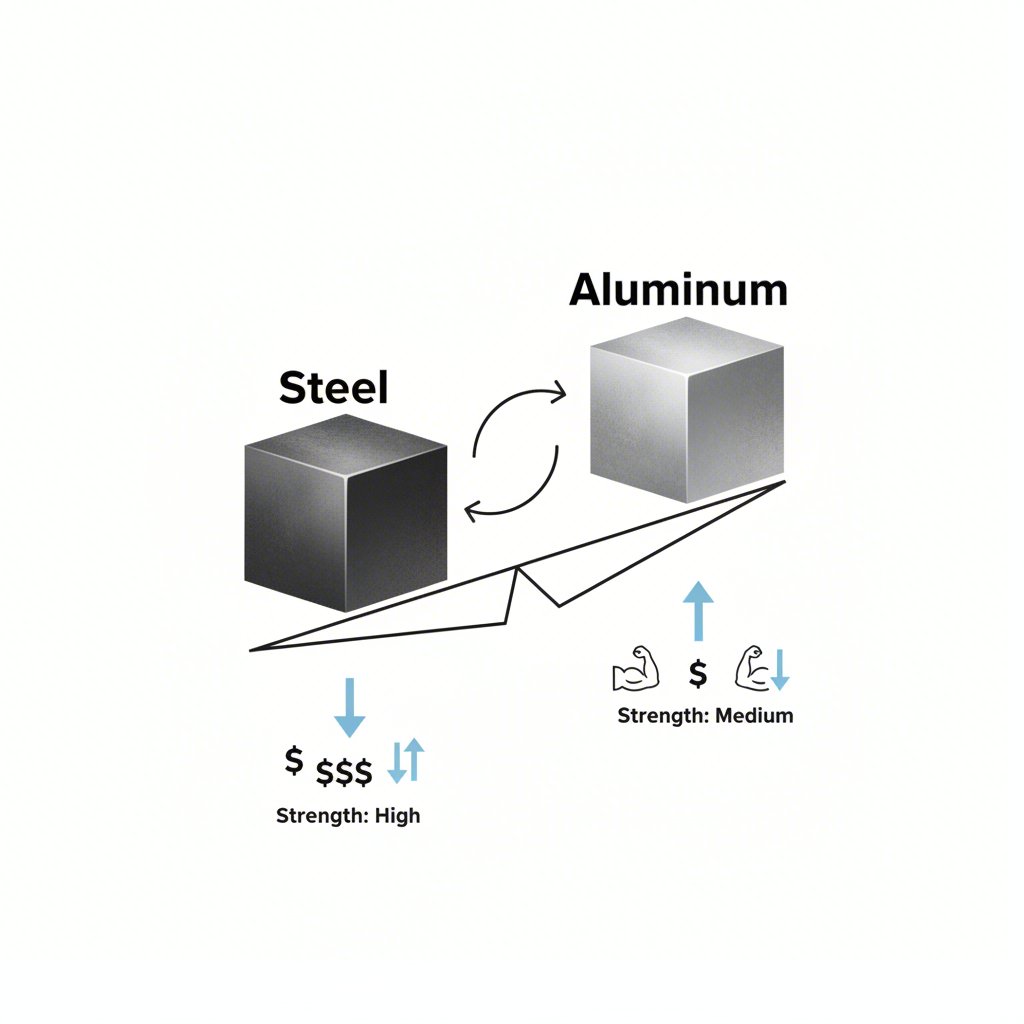

Lors de l'évaluation des bras de contrôle, les deux matériaux les plus courants que vous rencontrerez sont l'acier estampillé et l'aluminium coulé, chacun avec un ensemble distinct de caractéristiques. La décision entre eux se résume souvent à équilibrer les objectifs de coût, de durabilité et de performance, en particulier en ce qui concerne l'efficacité énergétique. L'acier estampillé est depuis longtemps le choix traditionnel de nombreux fabricants en raison de sa résistance et de son faible coût de production, ce qui en fait une option fiable et économique. Cependant, son principal inconvénient est son poids.

En revanche, les bras de commande en aluminium sont devenus de plus en plus populaires, en particulier dans les véhicules de performance et les véhicules plus récents où l'efficacité est une priorité. Comme il est indiqué dans un comparaison par Metrix Premium Parts , l'aluminium est nettement plus léger que l'acier. Cette réduction de poids diminue la masse non suspendue du véhicule, ce qui améliore la réactivité de la suspension, la tenue de route et, surtout, l'économie de carburant. L'aluminium possède également une résistance naturelle à la corrosion, un avantage significatif par rapport à l'acier, qui peut être sujet à la rouille dans les climats humides s'il n'est pas correctement revêtu.

Cependant, ces avantages ont un coût. L'aluminium est généralement plus cher que l'acier, tant au niveau du prix de la matière première que de la fabrication. Alors que l'acier est reconnu pour sa robustesse et sa capacité à résister aux chocs violents, ce qui le rend adapté aux camions et aux applications lourdes, l'aluminium peut être plus vulnérable aux dommages sous contrainte extrême. Le choix dépend finalement de vos besoins spécifiques : acier pour un bon rapport coût-efficacité et une résistance brute, aluminium pour une performance légère et des gains d'efficacité.

Pour simplifier le processus de prise de décision, voici une comparaison directe des caractéristiques clés de chaque matériau :

| Caractéristique | Acier embouti | Aluminium coulé |

|---|---|---|

| Poids | Plus lourd, ce qui peut nuire à l'efficacité énergétique. | Nettement plus léger, améliorant l'efficacité énergétique et la tenue de route. |

| Coût | Généralement moins cher et plus rentable. | Coûts plus élevés des matériaux et de fabrication. |

| Solidité et durabilité | Très résistant et durable, adapté à un usage intensif. | Résistant, mais peut être plus sensible aux dommages causés par un impact extrême. |

| Résistance à la corrosion | Sensible à la rouille si les revêtements protecteurs sont endommagés. | Naturellement résistant à la corrosion. |

| Impact sur la tenue de route | Le poids plus élevé peut entraîner une conduite moins réactive. | Une masse non suspendue réduite améliore l'adhérence et la tenue de route en virage. |

Au-delà du matériau : le rôle du procédé de fabrication sur la performance

Bien que le choix entre l'acier et l'aluminium soit crucial, le procédé de fabrication — emboutissage, moulage ou forgeage — ajoute une couche supplémentaire de complexité et a un impact significatif sur la performance finale d'un bras de suspension. Comprendre ces méthodes est essentiel pour apprécier les compromis techniques auxquels doivent faire face les constructeurs automobiles et les fabricants de pièces. Chaque technique confère au produit final des propriétés différentes, influant sur des aspects allant du rapport résistance-poids jusqu'au coût.

Les méthodes les plus courantes sont les suivantes :

- Emboutissage : Ce procédé consiste à façonner des tôles métalliques à l'aide d'une matrice. Les bras de suspension en acier emboutis sont économiques à produire en grandes séries, ce qui explique leur utilisation fréquente sur de nombreux véhicules particuliers. Bien qu'ils soient traditionnellement associés à un poids plus élevé, les progrès récents dans les alliages d'acier à haute résistance ont permis de fabriquer des composants emboutis plus légers et plus robustes que jamais.

- Coulage : Dans cette méthode, un métal en fusion (comme l'aluminium ou le fer) est versé dans un moule. La fonderie permet d'obtenir des formes plus complexes, pouvant être optimisées pour la résistance tout en minimisant l'utilisation de matière et le poids. Les bras en aluminium moulé constituent une option populaire pour alléger le poids.

- Forge : Le forgeage consiste à façonner le métal à l'aide de forces compressives localisées. Ce procédé aligne la structure interne du grain métallique, produisant des pièces offrant une résistance et une meilleure résistance à la fatigue supérieures à celles des alternatives embouties ou moulées. Les bras en aluminium forgé sont souvent utilisés sur les véhicules hautes performances où la résistance et le faible poids sont essentiels.

Fait intéressant, bien que l'acier embouti soit souvent perçu comme l'option la plus lourde, il reste un élément clé des stratégies modernes d'allègement. Les constructeurs automobiles sont constamment soumis à la pression de respecter des réglementations sur les émissions de plus en plus strictes, et les techniques d'emboutissage avancées utilisant des aciers à haute résistance et faible teneur en alliages (HSLA) leur permettent de créer des composants à la fois solides et étonnamment légers, tout en maîtrisant les coûts. Pour les fabricants automobiles, atteindre cet équilibre entre précision, qualité et rentabilité est essentiel. Les entreprises spécialisées dans ce domaine, comme Shaoyi (Ningbo) Metal Technology Co., Ltd. , fournissent des solutions avancées d'emboutissage métallique nécessaires à la production de ces composants complexes et hautes performances, depuis les prototypes initiaux jusqu'à la production de masse complète.

En fin de compte, les performances d'une pièce résultent de la combinaison entre son matériau et sa méthode de fabrication. Un bras en aluminium forgé aura des propriétés différentes d'un bras en aluminium moulé, tout comme un bras en acier moderne embouti à haute résistance peut surpasser un modèle plus ancien et plus simple. Lors du choix de pièces de rechange, il est avantageux de prendre en compte ces deux facteurs afin d'obtenir les caractéristiques de performance souhaitées.

Questions fréquemment posées

1. Quel est le meilleur matériau pour les bras de suspension ?

Il n'existe pas un seul matériau « idéal », car le choix optimal dépend de vos priorités. Si vous recherchez des performances maximales, une meilleure tenue de route et une consommation de carburant réduite, l'aluminium moulé léger est souvent une option privilégiée, comme indiqué dans les guides de détaillants tels que Perform-Ex Auto . Toutefois, si vos préoccupations principales sont la durabilité, le coût initial et la résistance pour des applications intensives, l'acier embouti ou moulé reste un choix excellent et fiable.

2. Quelle est la différence entre les bras de suspension emboutis et forgés ?

La principale différence réside dans le procédé de fabrication et la résistance qui en résulte. Les bras de suspension emboutis sont fabriqués en pressant une tôle d'acier sous la forme souhaitée, une méthode économique adaptée à la production de masse. Les bras de suspension forgés sont créés en chauffant le métal puis en le comprimant dans un moule. Ce procédé de forgeage aligne le flux de grains internes du métal avec la forme de la pièce, ce qui donne un composant nettement plus résistant et plus durable qu'une pièce emboutie ou même coulée.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —