Aluminium forgé contre acier embouti : avantages de performance révélés

TL ;DR

Les principaux avantages de l'aluminium forgé par rapport à l'acier embouti découlent de son excellent rapport résistance-poids, permettant des composants nettement plus légers sans compromettre la solidité. Le procédé de forgeage affine la structure interne du grain d'aluminium, augmentant considérablement sa durabilité, sa ténacité et sa résistance à la fatigue. En outre, l'aluminium forgé offre une résistance intrinsèque à la corrosion, ce qui en fait un choix plus durable à long terme pour les pièces exposées aux éléments.

Comprendre les procédés fondamentaux : Forgeage contre emboutissage

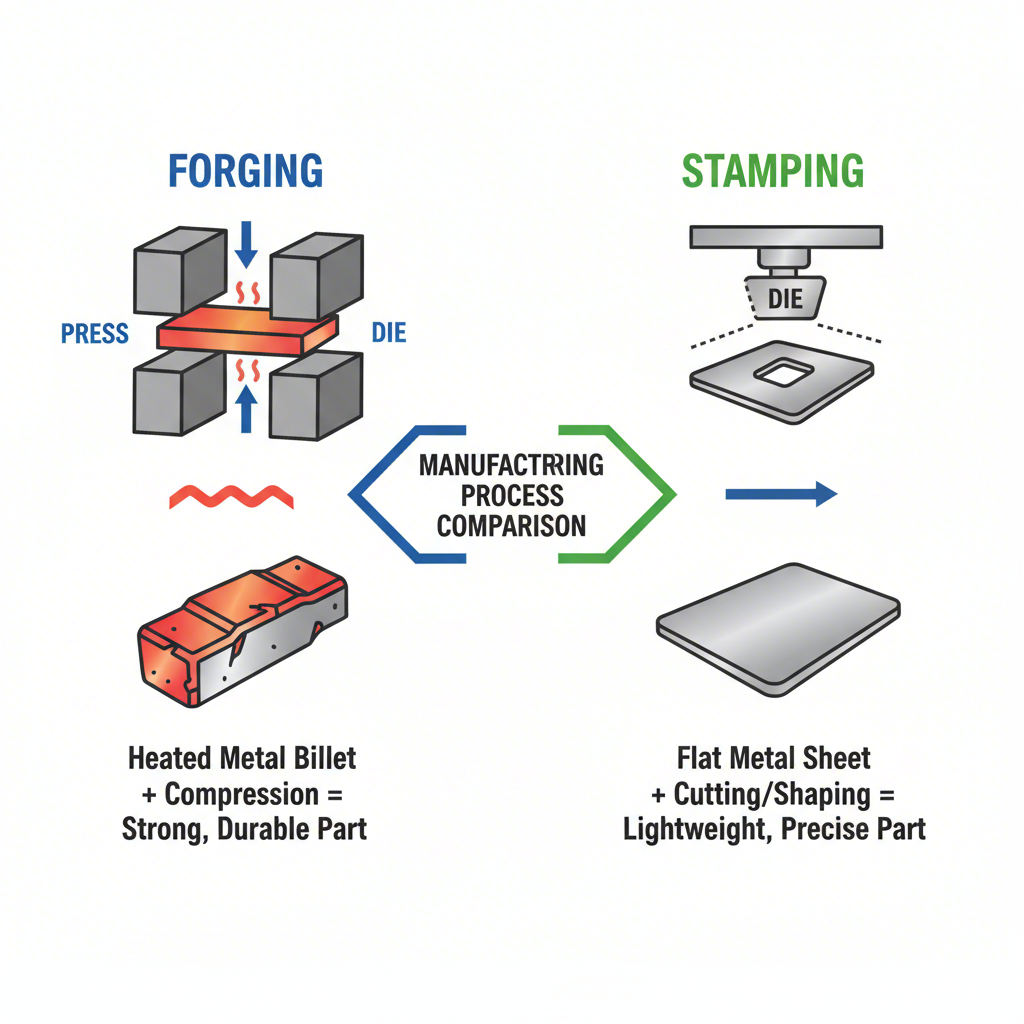

Pour bien saisir les différences de performance entre l'aluminium forgé et l'acier embouti, il est essentiel de comprendre d'abord les procédés de fabrication qui les produisent. Ces méthodes modifient fondamentalement les propriétés du matériau, déterminant ainsi sa résistance finale, sa durabilité et son adéquation à diverses applications. Le choix entre ces deux procédés ne porte pas uniquement sur la forme, mais sur l'intégrité intégrée au composant à un niveau microscopique.

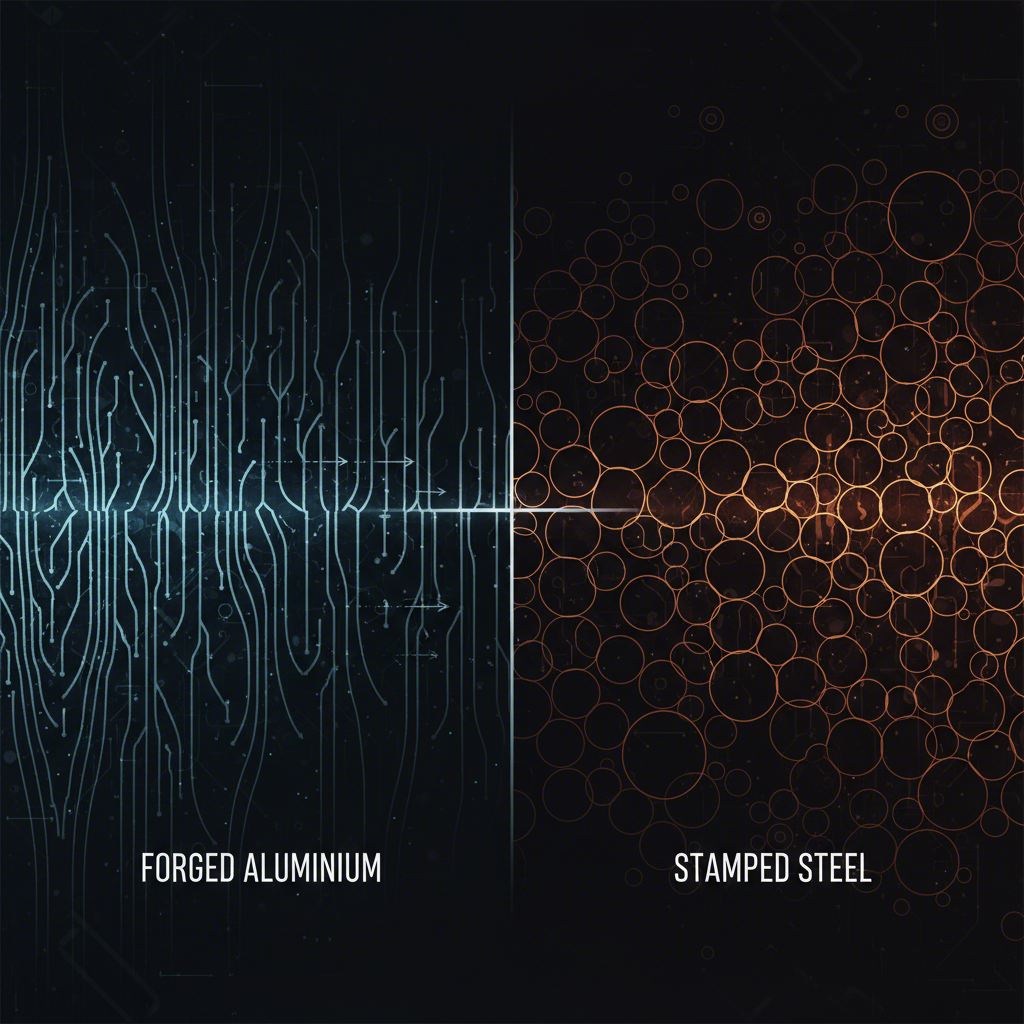

Le forgeage est un procédé de fabrication dans lequel une masse solide de métal est chauffée, puis façonnée à l'aide de forces compressives extrêmement élevées, telles que le martelage ou le pressage. Comme détaillé dans les guides sur forge en aluminium , cette pression intense ne se contente pas de redonner forme au métal ; elle affine et aligne sa structure interne de grains. Ce procédé élimine les vides internes et la porosité, créant un flux de grains continu qui suit le contour de la pièce. Le résultat est un composant doté de propriétés mécaniques nettement améliorées, notamment une résistance à la traction et une résistance à la fatigue accrues.

En revanche, le poinçonnage est un procédé de formage à froid qui consiste à découper des tôles métalliques selon une forme spécifique, puis à les façonner à l'aide de matrices dans une presse d'estampage. Bien qu'il soit très efficace pour la production en série de formes simples à complexes, le poinçonnage n'améliore pas fondamentalement les propriétés intrinsèques du matériau comme le fait le forgeage. Pour les fabricants automobiles à la recherche de composants fiables et précis par ce procédé, des fournisseurs spécialisés proposent des solutions avancées. Par exemple, pour ceux ayant besoin de pièces embouties de haute qualité, Shaoyi (Ningbo) Metal Technology Co., Ltd. fournit des services complets allant de la prototypage rapide à la production de masse, garantissant cohérence et qualité même pour les composants les plus complexes.

La distinction est essentielle : le forgeage améliore activement la structure du métal, tandis que le poinçonnage modifie principalement sa forme. Cette différence fondamentale est à l'origine des avantages en termes de performance observés dans les composants en aluminium forgé.

| Aspect | Procédé de forge | Processus d'estampage |

|---|---|---|

| Méthode | Façonner le métal à l'aide de chaleur et de force compressive | Découper et façonner des tôles métalliques à l'aide de matrices |

| Effet sur la structure du grain | Affine et aligne les grains, améliorant ainsi la résistance | Aucun changement significatif de la structure intrinsèque du grain |

| Défauts internes | Élimine la porosité et les vides | Peut introduire des points de contrainte ; des soudures peuvent être nécessaires |

| Idéal pour | Pièces soumises à haute contrainte et à performance critique | Production à grande échelle de panneaux de carrosserie, de supports |

Le différentiateur clé : un rapport résistance/poids supérieur

L'avantage le plus significatif de l'aluminium forgé est son rapport exceptionnel entre résistance et légèreté. L'aluminium pèse environ le tiers du poids de l'acier , un avantage crucial dans les industries où la réduction de la masse est primordiale. Toutefois, la réduction du poids est sans intérêt sans une résistance adéquate. C'est là que le procédé de forgeage devient révolutionnaire, portant les performances de l'aluminium à des niveaux pouvant égaler ou dépasser ceux de l'acier dans de nombreuses applications.

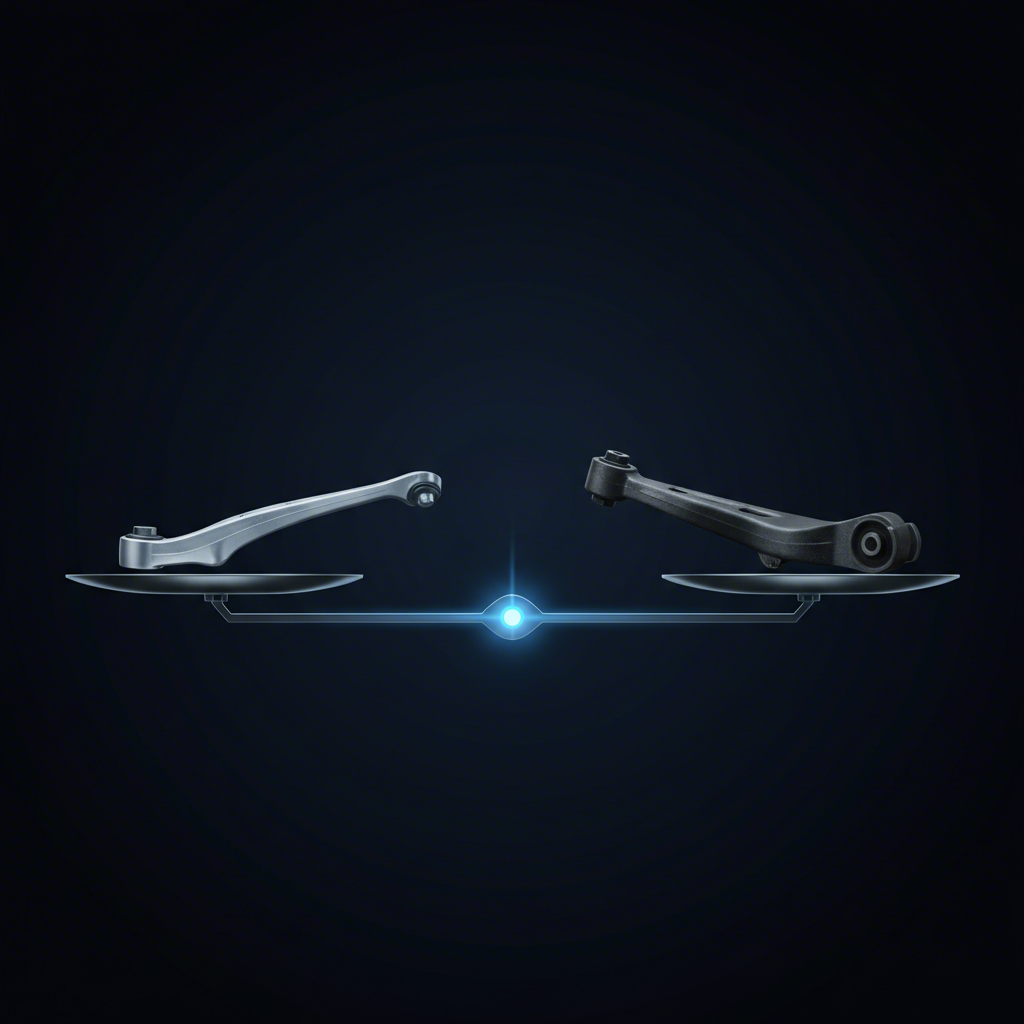

Le procédé de forgeage crée une structure de matériau incroyablement dense et uniforme. Cela permet aux pièces en aluminium forgé de supporter des contraintes et des charges importantes sans l'encombrement ni le poids de l'acier. Dans les secteurs automobile et aérospatial, cet avantage est transformateur. Comme le soulignent des experts du secteur, l'utilisation d'aluminium forgé pour des composants tels que les bras de suspension, les roues et les pièces de suspension réduit considérablement le poids non suspendu d'un véhicule. Cela se traduit par une meilleure réactivité de la direction, des performances améliorées du système de suspension et une plus grande efficacité énergétique.

Par exemple, un bras de suspension en aluminium forgé peut offrir l'intégrité structurelle nécessaire pour résister aux forces intenses de la route tout en étant beaucoup plus léger que son homologue en acier embouti. Cette réduction de poids se traduit directement par une accélération plus rapide, un freinage plus efficace et une conduite plus agile. La capacité d'offrir un tel niveau de performance fait de l'aluminium forgé un matériau indispensable pour les véhicules hautes performances et les avions modernes, où chaque gramme compte.

Durabilité et résistance à la fatigue améliorées

La durabilité ne repose pas uniquement sur la résistance brute, mais aussi sur la capacité d'un matériau à supporter des cycles répétés de contraintes tout au long de sa durée de vie sans subir de rupture. On parle alors de résistance à la fatigue, un domaine dans lequel l'aluminium forgé excelle également. L'écoulement orienté du grain obtenu lors du processus de forgeage confère au composant une résilience exceptionnelle face aux microfissures pouvant se former et s'étendre sous des charges cycliques.

En tant que fabricants de pièces automobiles signalons qu'un avantage clé des pièces en aluminium forgé réside dans leur structure monobloc. Un composant forgé à partir d'une seule masse n'a pas de soudures, qui constituent souvent les points les plus faibles dans un ensemble soudé en acier. Les zones affectées thermiquement autour des soudures peuvent être sensibles à la fatigue et à la rupture avec le temps. En éliminant totalement les soudures, l'aluminium forgé offre une intégrité structurelle supérieure et une durée de vie plus longue et plus fiable, particulièrement dans des environnements à vibrations élevées comme la suspension d'un véhicule.

Cette ténacité accrue rend l'aluminium forgé idéal pour des composants critiques devant supporter des contraintes constantes, tels que les bielles, les essieux et les trains d'atterrissage d'aéronefs. Alors que l'acier est connu pour sa capacité à se déformer avant de rompre, la durée de vie en fatigue prévisible et élevée de l'aluminium forgé garantit des performances constantes et une sécurité optimale dans des conditions opérationnelles exigeantes, ce qui en fait un choix plus durable pour les applications où la défaillance n'est pas envisageable.

Résistance intrinsèque à la corrosion : un avantage à long terme

L'un des avantages les plus pratiques de l'aluminium forgé est sa capacité naturelle à résister à la corrosion. Contrairement à l'acier, qui rouille facilement lorsqu'il est exposé à l'humidité et à l'oxygène, l'aluminium forme une couche protectrice d'oxyde d'aluminium à sa surface. Cette couche passive agit comme une barrière, empêchant toute oxydation ultérieure et protégeant le métal sous-jacent contre la dégradation environnementale.

Cette propriété intrinsèque fait de l'aluminium forgé un excellent choix pour les composants exposés à des conditions difficiles, comme les routes hivernales traitées au sel, les zones côtières avec de l'air chargé de sel, ou les applications marines. Alors que les pièces en acier embouties nécessitent des revêtements protecteurs tels que la peinture ou le revêtement en poudre pour éviter la rouille, ces revêtements peuvent être endommagés par des rayures ou des chocs, laissant l'acier vulnérable. Une fois la corrosion amorcée, elle peut s'étendre et affaiblir progressivement l'intégrité structurelle de la pièce.

L'avantage à long terme est clair : les pièces en aluminium forgé nécessitent moins d'entretien et ont une durée de vie plus longue dans les environnements corrosifs. Cela réduit le coût total de possession et garantit que les composants conservent leurs performances et leur aspect esthétique pendant des années. Cela en fait un matériau supérieur pour les pièces automobiles externes, les accessoires marins et les éléments architecturaux extérieurs où la durabilité et l'apparence sont importantes.

Coût, usinabilité et considérations de fabrication

Lors de l'évaluation des matériaux, il faut équilibrer les performances avec les coûts de fabrication et la complexité. En apparence, l'acier semble souvent être le choix le plus économique en raison de son coût inférieur en matière première. Toutefois, une analyse complète révèle une réalité financière plus nuancée, dans laquelle l'aluminium forgé peut s'avérer très compétitif, notamment en production de grande série.

Un facteur clé est l'usinabilité. L'aluminium est nettement plus facile et plus rapide à usiner que l'acier. Cela se traduit directement par des coûts de fabrication réduits, grâce à une usure moindre des outils, des temps de cycle plus courts et des frais de main-d'œuvre inférieurs. Bien que l'investissement initial dans les matrices de forgeage puisse être élevé, le coût unitaire diminue considérablement lors de grandes séries de production, ce qui en fait une option économiquement viable pour la fabrication de pièces en série.

En définitive, le choix implique un compromis entre le coût initial du matériau et la valeur totale de fabrication ainsi que la durée de vie. Pour les applications hautes performances et légères où la durabilité et la résistance à la corrosion sont essentielles, le coût plus élevé au départ de l'aluminium forgé est souvent compensé par des frais généraux de fabrication plus bas et une durée de service plus longue sans maintenance. Comme expliqué dans des guides détaillés sur les avantages de l'aluminium forgé , la combinaison de ses propriétés offre souvent une valeur à long terme supérieure.

| Facteur de coût | Aluminium Forgé | Acier embouti |

|---|---|---|

| Coût des Matières Premières | Plus élevé | Inférieur |

| Coût d'usinage | Inférieur (plus facile et plus rapide à usiner) | Supérieur (usure accrue des outils, plus lent) |

| Coût d'outillage | Investissement initial élevé pour les matrices | Modéré à élevé, selon la complexité |

| Coût à long terme | Inférieur (pas de rouille, grande durabilité) | Potentiellement plus élevé (réparation/remplacement en cas de rouille) |

Questions fréquemment posées

1. Quels sont les avantages de l'aluminium par rapport à l'acier ?

Les principaux avantages de l'aluminium par rapport à l'acier sont sa faible densité (environ un tiers du poids) et sa résistance naturelle à la corrosion. Cela en fait un matériau idéal pour les applications où la réduction du poids est cruciale, comme dans les véhicules afin d'améliorer l'efficacité énergétique et la tenue de route. Sa résistance à la corrosion lui confère également une durée de vie plus longue dans des environnements difficiles, sans nécessiter de revêtements protecteurs.

2. L'aluminium forgé est-il meilleur ?

Pour les applications nécessitant une grande résistance et un faible poids, l'aluminium forgé est souvent supérieur aux autres formes d'aluminium (comme l'aluminium moulé) et peut même l'emporter sur l'acier. Le procédé de forgeage affine la structure granulaire du métal, produisant une pièce plus dense, plus solide et plus durable, avec une excellente résistance à la fatigue. Cela en fait un choix idéal pour les composants soumis à de fortes contraintes dans les industries automobile, aérospatiale et de défense.

3. La forge en acier est-elle meilleure que la forge en aluminium ?

Aucun des deux n'est universellement « meilleur » ; le choix dépend de l'application. La forge en acier produit des pièces ayant une résistance absolue, une dureté et une résistance à la chaleur plus élevées, ce qui la rend adaptée aux machines industrielles lourdes et aux outils lorsque le poids n'est pas un facteur prépondérant. La forge en aluminium est supérieure lorsque le rapport résistance-poids est le critère le plus important et qu'une bonne résistance à la corrosion est requise.

4. Pourquoi utiliser l'aluminium plutôt que l'acier inoxydable ?

L'aluminium est généralement choisi à la place de l'acier inoxydable lorsque le poids est le facteur le plus critique. Bien que les deux offrent une excellente résistance à la corrosion, l'aluminium est nettement plus léger. Il est également un meilleur conducteur de chaleur et d'électricité. L'acier inoxydable est généralement plus résistant, plus dur et plus durable, mais sa densité et son coût plus élevés font de l'aluminium le choix privilégié pour les applications légères.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —