Pourquoi le choix entre fibre de carbone forgée et aluminium forgé est important pour votre entreprise

L'affrontement ultime entre deux matériaux haut de gamme performants

Vous vous trouvez à un carrefour qui sépare une bonne performance d'une performance exceptionnelle. Que vous modifiiez votre moto sportive, construisiez un véhicule haute performance ou approvisionniez des composants pour des applications aérospatiales, le choix entre la fibre de carbone forgée et l'aluminium forgé peut déterminer la réussite de votre projet. Mais voici ce que la plupart des comparaisons ignorent : ces deux matériaux partagent le mot « forgé », mais ils sont fabriqués selon des philosophies industrielles totalement différentes.

Pourquoi le débat forgé contre forgé est important

Lorsque vous comparez la fibre de carbone et l'aluminium sous leurs formes forgées, vous ne comparez pas simplement deux matériaux. Vous évaluez deux approches d'ingénierie distinctes qui offrent des performances élevées par des voies fondamentalement différentes. La plupart des comparaisons en ligne regroupent toutes les fibres de carbone ou traitent l'aluminium comme une seule catégorie. C'est une erreur qui pourrait vous coûter des milliers d'euros et compromettre vos résultats.

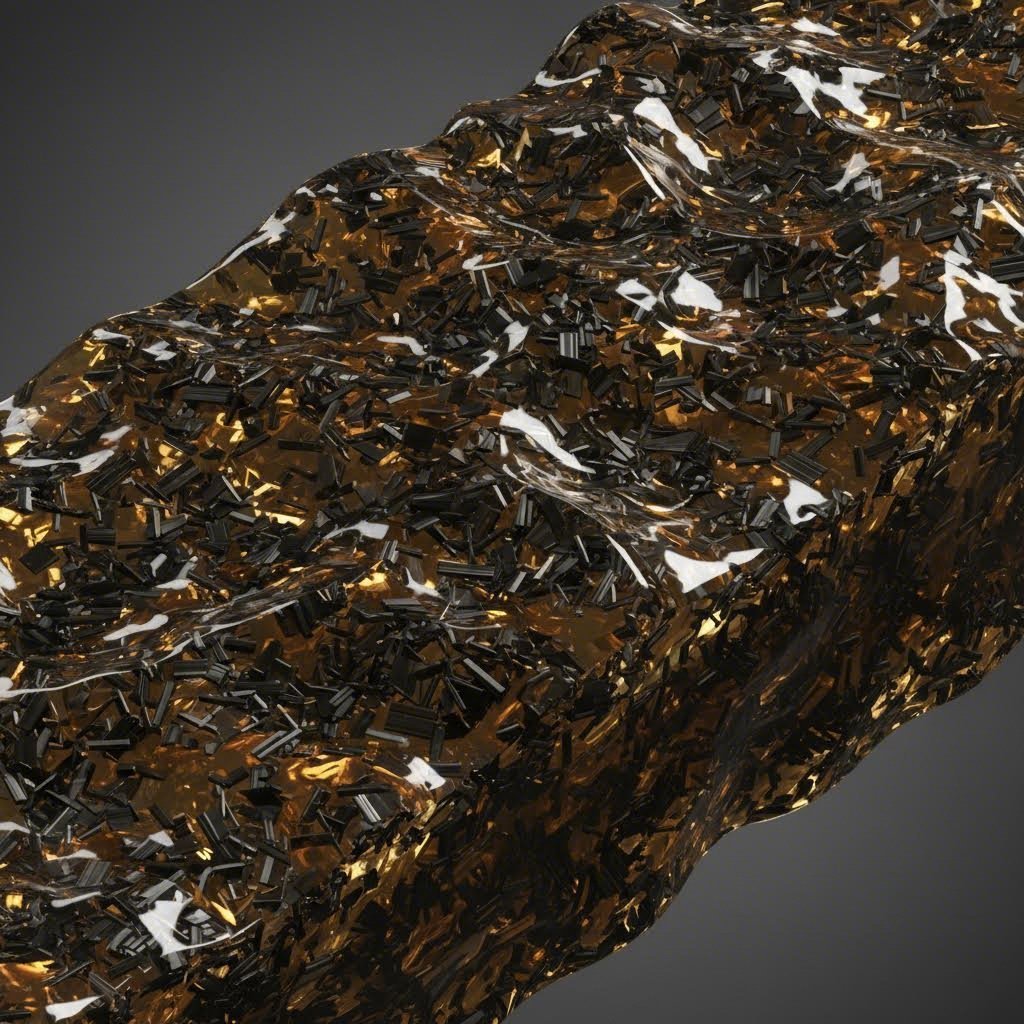

La fibre de carbone forgée implique un moulage par compression où des brins de fibre de carbone coupés sont mélangés à de la résine et comprimés à haute température et sous forte pression. Cela crée cette apparence marbrée caractéristique que vous avez probablement déjà vue sur des plaques ou composants haut de gamme en fibre de carbone. Selon Easy Composites , le procédé de compression permet d'expulser l'air et l'excès de résine, produisant ainsi des pièces solides et hautes performance, avec une résistance dans toutes les directions.

L'aluminium forgé, quant à lui, utilise le forgeage à matrice pour comprimer des lingots métalliques pleins sous une pression extrême. Ce procédé aligne la structure du grain, ce qui le rend nettement plus résistant que les alternatives en aluminium moulé.

Comprendre deux philosophies de forgeage différentes

Voici comment il faut voir les choses : le carbone forgé crée de la résistance grâce à la chimie du composite, tandis que l'aluminium forgé l'obtient par transformation métallurgique. Aucune approche n'est universellement « meilleure ». Chacune excelle dans des scénarios spécifiques selon vos priorités.

Tout au long de cette comparaison, nous évaluerons ces matériaux haut de gamme selon les facteurs qui comptent réellement dans les applications du monde réel :

- Rapport résistance-poids : Là où chaque gramme compte

- Considérations liées au coût : Investissement initial contre valeur à long terme

- Réparabilité : Ce qui se passe quand les choses tournent mal

- Propriétés thermiques : Gestion de la chaleur dans des conditions exigeantes

- Adéquation à l'application : Adapter le matériau à son usage

À la fin, vous saurez exactement dans quelles situations le carbone forgé est préférable aux alternatives en fibre de carbone, pourquoi le choix entre l'aluminium et la fibre de carbone n'est pas une décision simple où l'un remplace entièrement l'autre, et comment adapter ces matériaux à vos besoins spécifiques d'application.

Comment nous avons évalué ces matériaux haut de gamme

Cela semble complexe ? Comparer équitablement le carbone forgé et l'aluminium forgé exige plus que de simplement choisir un favori et s'y tenir. Vous avez besoin d'un cadre structuré qui tienne compte du comportement réel de chaque matériau dans des conditions d'utilisation concrètes. C'est précisément ce que nous avons mis au point ici.

Avant d'aborder les spécifications, reconnaissons un point important : ces matériaux répondent à des exigences différentes. Comprendre le coût de la fibre de carbone en parallèle de sa densité ne vous donne qu'une partie de l'image. Vous devez également considérer la résistance réelle de la fibre de carbone dans votre application spécifique et déterminer si sa structure unique en fibre de carbone offre des avantages que vous pouvez véritablement exploiter.

Notre cadre de comparaison

Nous avons fondé notre évaluation sur six critères essentiels qui revêtent le plus d'importance lors du choix entre ces matériaux haut de gamme. Contrairement aux comparaisons axées uniquement sur un seul indicateur, ce cadre permet de saisir l'ensemble complet des performances :

- Propriétés mécaniques : Résistance à la traction, module d'élasticité et résistance à la fatigue sous charge cyclique

- Rapports poids/résistance : Calculs de résistance spécifique prenant en compte les différences de densité

- Performance thermique : Conductivité thermique, capacités de dissipation et tolérance aux températures

- Complexité de fabrication : Exigences de production, besoins en outillage et facteurs d'évolutivité

- Analyse coûts : Coûts des matières premières, coûts de transformation et coût total de possession

- Adéquation aux applications réelles : Performance de chaque matériau dans des cas d'utilisation concrets

Cette approche diffère des comparaisons habituelles que vous trouvez en ligne. De nombreux articles traitent le carbone et le verre comme interchangeables avec les comparaisons d'aluminium. Ce n'est pas le cas. Chaque catégorie de matériau possède des propriétés distinctes qui nécessitent des critères d'évaluation séparés.

Explication des principaux indicateurs de performance

Examinons ce que ces indicateurs signifient réellement pour votre processus de prise de décision.

Résistance spécifique représente le rapport résistance-poids d'un matériau. Selon une recherche menée par L'École d'ingénierie de Grand Valley State University , la résistance spécifique correspond à la limite d'élasticité ou à la résistance à la traction divisée par la densité du matériau. Un matériau présentant une forte résistance spécifique offre des performances excellentes sans ajouter un poids inutile. Cet indicateur s'avère particulièrement utile lors de la comparaison de matériaux ayant des densités très différentes.

Module spécifique indique la rigidité par rapport au poids. La même étude montre que les métaux présentent généralement des valeurs de module spécifique plus élevées que les polymères, ce qui signifie qu'ils sont moins sujets à la déformation sous une contrainte équivalente. Cela influence directement le comportement des composants sous charge.

Lors de l'évaluation des procédés de forgeage, n'oubliez pas ces différences fondamentales :

- Forgeage en fibre de carbone : Le moulage par compression combine des fibres de carbone coupées avec de la résine sous chaleur et pression. Cela crée des propriétés isotropes avec une résistance répartie uniformément dans toutes les directions.

- Forgeage en aluminium : Le forgeage à matrice comprime des billettes métalliques solides sous une pression extrême, alignant la structure du grain pour une résistance directionnelle améliorée par rapport aux alternatives moulées.

Cette distinction est importante, car les comparaisons entre fibre de carbone et fibre de verre ignorent souvent totalement ces différences de traitement. Les matériaux forgés se comportent différemment par rapport à leurs homologues non forgés, et cette différence se reflète dans chacun des indicateurs de performance que nous allons examiner.

Ce cadre étant établi, nous pouvons maintenant examiner chaque matériau en détail, en commençant par une analyse approfondie des caractéristiques et capacités uniques du carbone forgé.

Analyse approfondie du carbone forgé et évaluation des performances

Imaginez tenir un composant jusqu'à 70 % plus léger que son équivalent en acier tout en offrant une résistance comparable. Tel est le potentiel du carbone moulé par compression. Mais pour comprendre précisément comment ce matériau atteint de telles propriétés remarquables, il faut regarder au-delà de sa surface marbrée caractéristique.

Le fibre de carbone forgé, également appelé composite forgé, représente une approche fondamentalement différente des matériaux en fibre de carbone. Contrairement à la fibre de carbone tissée traditionnelle qui repose sur des couches soigneusement empilées de tissu en fibres continues, cette variante emprunte une voie plus atypique vers la performance.

L'avantage du moulage par compression

Le procédé de fabrication commence par des filaments de carbone coupés en courts segments, généralement compris entre 5 et 50 millimètres de longueur. Selon RC Wing , ces brins coupés sont soigneusement mélangés à un système de résine, généralement de l'époxy, ainsi qu'à un catalyseur pour former ce qu'on appelle un composé de moulage massif.

C'est ici que se produit la magie. Ce matériau pré-mélangé est placé dans un moule métallique préchauffé et soumis à une compression extrême. Nous parlons de pressions pouvant atteindre 1 000 psi combinées à des températures soigneusement contrôlées. Dans ces conditions, le matériau s'écoule pour remplir chaque contour de la cavité du moule, tandis que la résine durcit et fige définitivement les fibres en place.

Le résultat ? Ce motif tourbillonnant et marbré caractéristique qui rend chaque composant en carbone forgé véritablement unique. Mais il ne s'agit pas seulement d'esthétique. L'orientation aléatoire des fibres crée quelque chose de bien plus précieux : une résistance isotrope.

La fibre de carbone tissée traditionnelle excelle dans le sens de ses fibres, mais montre des faiblesses perpendiculairement à celui-ci. La fibre de carbone forgée élimine totalement cette limitation. Les fibres courtes se répartissent uniformément dans toutes les directions, offrant une résistance et une rigidité constantes quelle que soit la direction des forces appliquées. Cela en fait un matériau idéal pour des formes complexes en fibre de carbone soumises à des contraintes multidirectionnelles.

Profil de résistance et limitations

Lors de l'évaluation des matériaux en fibre de carbone pour votre application, il est essentiel de bien comprendre leurs capacités comme leurs limites afin de prendre des décisions éclairées.

Avantages de la fibre de carbone forgée

- Rapport résistance-poids exceptionnel : Comparable au titane dans de nombreuses applications tout en étant environ 40 % plus léger

- Propriétés isotropes : Une résistance identique dans toutes les directions élimine les risques de délaminage sous l'effet de contraintes multidirectionnelles

- Capacité à réaliser des géométries complexes : Le moulage par compression permet de réaliser des conceptions complexes comportant des courbes, des sous-dépouilles et des détails précis que la fibre de carbone tissée peine à atteindre

- Efficacité de la production : Des temps de cycle plus rapides par rapport aux procédés traditionnels de stratification intensifs en main-d'œuvre, ce qui le rend plus adapté à la fabrication en volumes élevés

- Résistance supérieure aux chocs et à l'usure : La distribution aléatoire des fibres assure une performance plus fiable dans des environnements de contrainte complexes

- Attrait esthétique unique : Les motifs noirs marbrés en fibre de carbone créent une différenciation visuelle haut de gamme

Inconvénients de la fibre de carbone forgée

- Prix plus élevé de la fibre de carbone : Bien que plus abordable que la fibre de carbone tissée pour la production de masse, elle reste 2 à 3 fois plus chère que les alternatives en aluminium

- Réparabilité limitée : Les composants endommagés nécessitent généralement un remplacement complet plutôt que des réparations simples. Contrairement aux métaux qui peuvent être soudés ou recollés, la fibre de carbone forgée exige des techniques spécialisées

- Sensibilité aux UV : L'exposition aux rayons ultraviolets dégrade la matrice résine au fil du temps, provoquant une décoloration et un affaiblissement potentiel du matériau. Les applications extérieures nécessitent des revêtements résistants aux UV

- Vulnérabilité aux rayures de surface : Sans revêtements protecteurs, le matériau peut se rayer plus facilement que certains métaux et céramiques

- Limites de température : Les systèmes de résine standard ont une tolérance thermique inférieure par rapport aux métaux, ce qui limite leur utilisation dans des applications à haute température

Meilleures applications pour le carbone forgé

Où le carbone forgé excelle-t-il véritablement ? Dans les applications où la réduction de poids offre des avantages mesurables en termes de performance et où un prix premium est accepté.

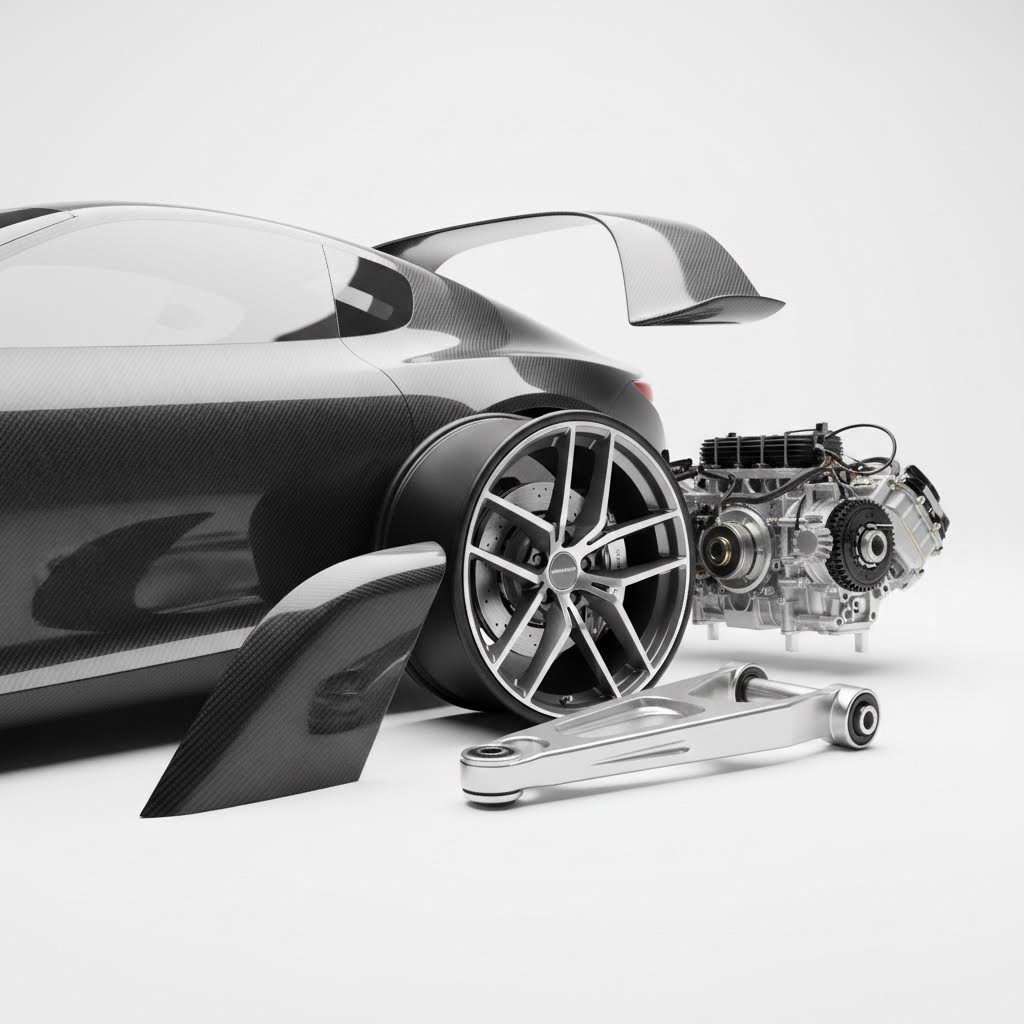

Applications dans l'industrie automobile représentent l'un des plus grands marchés. Les véhicules de performance et les supercars utilisent le carbone forgé pour les panneaux de carrosserie comme les capots et les portes, les composants intérieurs tels que les panneaux de tableau de bord et les palettes de changement de vitesse, ainsi que des éléments structurels comme les châssis de sièges. Selon YICHOU, à mesure que les coûts de fabrication diminuent, même les véhicules de série adoptent le carbone forgé pour les moteurs, par exemple pour les basculeurs et les bielles, afin de réduire la masse oscillante et d'améliorer la réponse à l'accélérateur.

Secteurs aérospatial et maritime utilisent du carbone forgé pour les fuselages de drones, les hélices, les panneaux intérieurs d'aéronefs et les mécanismes de commande. Les applications marines incluent les volants, les tableaux de bord et les composants de vedettes rapides, où les propriétés légères s'allient à la résistance à la corrosion due à l'eau salée.

Électronique grand public et biens de luxe mettent en valeur l'attrait haut de gamme du carbone forgé. Les coques de téléphone en fibre de carbone offrent à la fois protection et exclusivité. Les boîtiers de montres haut de gamme, les carrosseries d'ordinateurs portables et les montures de lunettes de créateur exploitent la durabilité légère et les motifs visuels uniques du matériau. Les casques en fibre de carbone utilisés en moto-sport et en cyclisme profitent des caractéristiques d'absorption des chocs du matériau.

Les fabricants d'équipements sportifs ont adopté le carbone forgé pour les bâtons de hockey, les cadres de vélos, les raquettes de tennis, les têtes de clubs de golf et les cannes à pêche. Ce matériau offre une absorption des chocs et une transmission de puissance supérieures par rapport aux alternatives traditionnelles.

Le point commun entre ces applications ? Chacune représente un scénario dans lequel les clients acceptent volontiers de payer le prix élevé des fibres de carbone, car la réduction de poids, l'attrait esthétique ou les avantages en termes de performance justifient l'investissement.

Maintenant que vous connaissez les capacités et les cas d'utilisation idéaux de la fibre de carbone forgée, examinons comment l'aluminium forgé se positionne selon le même cadre d'évaluation.

Capacités de l'aluminium forgé et performances dans des conditions réelles

Lorsque vous avez besoin de composants capables de résister à des conditions extrêmes jour après jour, l'aluminium forgé offre une combinaison de solidité, de fiabilité et de praticité difficile à égaler. Alors que la fibre de carbone forgée attire l'attention par son apparence exotique, l'aluminium forgé alimente discrètement des applications essentielles dans les secteurs automobile, aérospatial et industriel. Comprendre pourquoi nécessite d'examiner la transformation métallurgique qui rend ce matériau exceptionnel.

La question de l'alliage par rapport à l'aluminium revient souvent lors des discussions sur les matériaux, mais voici la réalité : les alliages d'aluminium forgés représentent la référence absolue pour les applications exigeant des performances constantes sous contrainte. Contrairement aux solutions moulées, qui peuvent cacher des faiblesses, le procédé de forgeage crée une structure de matériau fondamentalement supérieure.

Explication du procédé de forgeage en matrices

La transformation du lingot d'aluminium brut en composant haute performance s'opère par une violence maîtrisée. Le forgeage en matrices soumet les lingots d'aluminium massifs à des forces de compression extrêmes, dépassant souvent plusieurs milliers de tonnes de pression. Il ne s'agit pas d'un façonnage doux. C'est une restructuration fondamentale de l'architecture interne du métal.

Selon Southwest Aluminum , le procédé de forgeage affine la structure du grain d'aluminium, en alignant les grains métalliques le long des lignes de force. Cet alignement crée un matériau beaucoup plus résistant et plus homogène par rapport à la fonderie. Le processus fonctionne comme le pétrissage de la pâte à pain. Chaque course de compression réorganise la structure interne pour la rendre plus cohésive et plus solide.

Voici comment le processus se déroule généralement :

- Préparation de la bille : Les billettes d'alliage d'aluminium sont chauffées à des températures optimales de forgeage, généralement comprises entre 350 et 500 °C selon l'alliage spécifique

- Placement de la matrice : La billette chauffée pénètre dans des matrices usinées avec précision, conçues pour la géométrie spécifique du composant

- Compression : Des presses hydrauliques ou mécaniques appliquent une force énorme, faisant s'écouler le métal dans chaque contour de la cavité de la matrice

- Traitement thermique: Le traitement de solution et le vieillissement artificiel optimisent les propriétés mécaniques finales

- Finition : L'usinage, le traitement de surface et l'inspection qualité achèvent le processus

Le résultat ? Des composants aux caractéristiques de résistance prévisibles et fiables que les ingénieurs peuvent spécifier en toute confiance pour des applications critiques.

Avantages mécaniques de l'alignement du grain

Pourquoi l'alignement du grain est-il si important ? Imaginez la différence entre un faisceau de bâtonnets liés aléatoirement et un autre soigneusement disposé en parallèle. Le faisceau aligné résiste beaucoup plus efficacement aux forces de flexion. C'est essentiellement ce qui se produit au niveau microscopique à l'intérieur de l'aluminium forgé.

Lorsqu'on compare les fibres de carbone aux alternatives en acier ou en aluminium, la compréhension des modes de rupture devient cruciale. L'aluminium forgé offre un comportement prévisible sous contrainte. La structure de grain alignée crée des propriétés mécaniques uniformes dans tout le composant, éliminant ainsi les points faibles d'où proviennent généralement les ruptures.

Les recherches menées par Southwest Aluminum démontre que les clients qui passent de l'aluminium moulé à l'aluminium forgé signalent souvent moins de défaillances de pièces et une durée de vie prolongée des produits. Un client du secteur automobile ayant adopté des composants de suspension en aluminium forgé a constaté une réduction spectaculaire des réclamations sous garantie liées à la rupture de pièces.

Les avantages mécaniques s'étendent à plusieurs dimensions de performance :

| Propriété | Aluminium Forgé | Aluminium coulé |

|---|---|---|

| Structure de grains | Flux continu, raffiné et aligné | Aléatoire, potentiellement poreux |

| Résistance à la traction | 20-30 % plus élevé | Base |

| Résistance à la fatigue | Meilleure tolérance aux charges cycliques | Sensible aux fissures par fatigue |

| DÉFORMABILITÉ | Déformation plus élevée avant rupture | Comportement plus fragile |

| Défauts internes | Pratiquement éliminés | Cavités et inclusions fréquentes |

Cette intégrité structurelle s'avère particulièrement précieuse pour les poutres en fibre de carbone et les alternatives aux poutres structurelles en fibre de carbone, où des performances constantes en charge sont indispensables.

Là où l'aluminium forgé excelle

Comprendre les domaines dans lesquels l'aluminium forgé surpasse les alternatives permet d'associer le matériau à l'application adéquate. Plusieurs avantages clés influencent le choix du matériau dans divers secteurs industriels.

Avantages de l'aluminium forgé

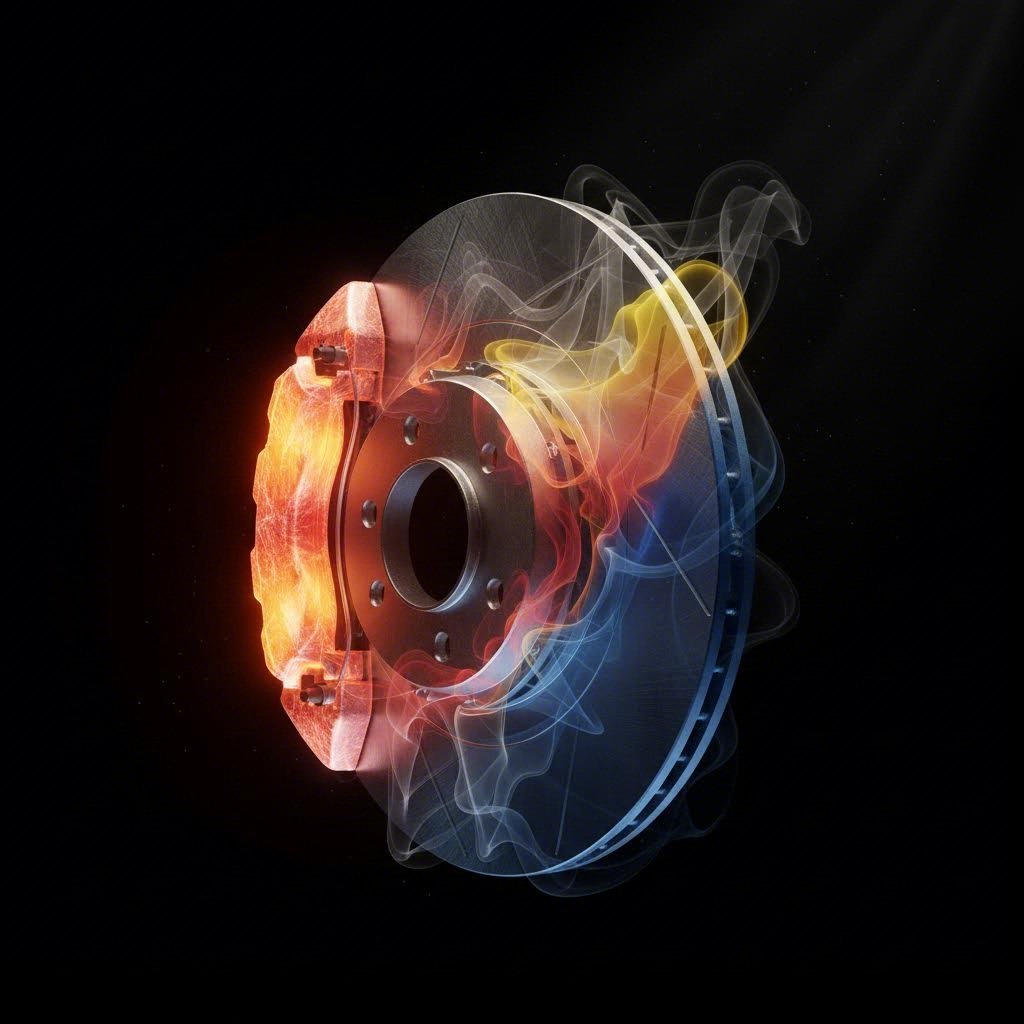

- Conductivité thermique exceptionnelle : Selon Forge métallique , la conductivité thermique de l'alliage d'aluminium est 3 à 4 fois supérieure à celle de l'acier. Cela en fait un matériau idéal pour les composants de frein, les pièces moteur et toute application où la dissipation de la chaleur affecte les performances et la sécurité

- Réparabilité exceptionnelle : Contrairement aux matériaux composites, l'aluminium forgé peut être soudé, usiné et retouché. Les composants endommagés nécessitent souvent des réparations simples plutôt qu'un remplacement complet

- Durabilité éprouvée : Des décennies de données issues du monde réel confirment les performances dans des applications exigeantes, allant des roues forgées que les motocyclistes passionnés leur font confiance aux composants structurels aérospatiaux

- Prix accessible : Une infrastructure de fabrication bien établie et des chaînes d'approvisionnement matures maintiennent les coûts raisonnables par rapport à des alternatives exotiques

- Excellente usinabilité : Les opérations secondaires telles que le perçage, le taraudage et la finition de surface s'effectuent sans équipement ni technique spécialisés

- Résistance à la corrosion : La couche d'oxyde naturelle de l'aluminium assure une protection intrinsèque, des traitements supplémentaires étant disponibles pour les environnements extrêmes

Inconvénients de l'aluminium forgé

- Poids plus élevé que celui de la fibre de carbone : Lorsqu'on se demande si la fibre de carbone est plus résistante que l'aluminium à masse égale, c'est généralement la fibre de carbone qui l'emporte. La densité de l'aluminium, d'environ 2,7 g/cm³, est supérieure à celle de la fibre de carbone forgée

- Investissement initial dans les outillages : Les matrices de précision nécessitent des coûts importants en amont, bien que ceux-ci soient amortis sur les volumes de production

- Multiples cycles de chauffage : Les composants complexes peuvent nécessiter plusieurs étapes de chauffage, allongeant les délais de production et augmentant les coûts énergétiques

- Limitations liées à la géométrie de conception : Le forgeage permet de réaliser des formes robustes plus efficacement que des conceptions complexes à parois minces

L'avantage en matière de conductivité thermique mérite une attention particulière. Lorsque des composants comme les étriers de frein, les bras de suspension ou les arbres de transmission fonctionnent sous contrainte, ils génèrent de la chaleur. La meilleure dissipation thermique de l'aluminium empêche l'accumulation de chaleur pouvant compromettre les performances ou accélérer l'usure. C'est pourquoi un arbre de transmission en fibre de carbone peut offrir une réduction de poids, mais les composants d'arbre de transmission en aluminium forgé restent la norme dans de nombreuses applications hautes performances où la gestion thermique est critique.

Pour les constructeurs automobiles et leurs fournisseurs, garantir une qualité constante sur des volumes de production importants devient primordial. C'est ici que le forgeage à chaud de précision réalisé par des fabricants certifiés IATF 16949 fait une différence mesurable. Des organisations comme Technologie métallique de Shaoyi (Ningbo) allient un contrôle rigoureux de la qualité à une grande flexibilité de fabrication, fournissant des composants tels que les bras de suspension et les arbres de transmission conformes aux spécifications exactes. Leur capacité, allant de la prototypage rapide en aussi peu que 10 jours à la production de masse à haut volume, répond à l'ensemble du spectre des besoins de la chaîne d'approvisionnement automobile.

L'infrastructure industrielle bien établie autour de l'aluminium forgé constitue un autre avantage pratique. Les chaînes d'approvisionnement sont matures, les fournisseurs secondaires sont nombreux, et l'expertise technique est largement disponible. En choisissant l'aluminium forgé, vous bénéficiez de décennies de savoir-faire accumulé et de processus éprouvés.

Les deux matériaux ayant été minutieusement examinés, la question naturelle qui se pose est : comment se comparent-ils directement en ce qui concerne des propriétés mécaniques spécifiques ? Comparons ces matériaux haut de gamme côte à côte.

Confrontation des propriétés mécaniques

Maintenant que vous comprenez ce qui caractérise chaque matériau, passons aux chiffres. Lorsque vous évaluez le carbone forgé par rapport à l'aluminium forgé pour une application spécifique, les données brutes racontent une histoire plus claire que les allégations marketing. Mais voici le hic : comparer ces matériaux n'est pas aussi simple que d'examiner une seule fiche technique. Leurs structures fondamentalement différentes signifient qu'ils excellent de manière différente.

Alors, la fibre de carbone est-elle suffisamment résistante pour votre application ? Cela dépend entièrement du type de résistance qui importe le plus. Examinons les propriétés mécaniques clés qui influencent les décisions de performance dans des conditions réelles.

| Propriété | Fibres de carbone forgées | Aluminium forgé (6082 T6) | Avantage |

|---|---|---|---|

| Densité (g/cm3) | ~1,5 - 1,6 | ~2.7 | Fibre de carbone (40-45 % plus léger) |

| Résistance à la traction (MPa) | 200 - 400 | 290 - 340 | Comparables (selon l'application) |

| Résistance spécifique (kN·m/kg) | 130 - 260 | 105 - 125 | Fibre de carbone |

| Module d'élasticité (GPa) | 30 - 50 | ~70 | Aluminium (plus rigide) |

| Résistance à la fatigue | Bon (répartition aléatoire des fibres) | Excellent (structure de grain alignée) | L'aluminium |

| Résistance aux chocs | Modéré (risque de rupture fragile) | Excellent (déformation ductile) | L'aluminium |

La densité de la fibre de carbone comparée à celle de l'aluminium révèle la différence la plus marquante. Selon les essais documentés par Easy Composites , les composants en fibre de carbone forgeée peuvent atteindre une réduction de poids de 40 à 50 % par rapport à des pièces équivalentes en aluminium, tout en maintenant des performances mécaniques comparables. Cet avantage en poids du carbone s'accumule rapidement lorsque vous construisez des véhicules hautes performances ou des composants aérospatiaux où chaque gramme compte.

Analyse du rapport résistance-poids

Voici où les choses deviennent intéressantes. Les valeurs brutes de résistance à la traction peuvent vous induire en erreur si vous ignorez la densité. Un matériau deux fois plus résistant mais trois fois plus lourd offre en réalité des performances inférieures dans les applications sensibles au poids.

La résistance spécifique, calculée en divisant la résistance à la traction par la densité, donne une image plus claire. Selon ce critère, la fibre de carbone forgée surpasse généralement l'aluminium forgé de 25 à 100 %, selon les formulations spécifiques comparées. Cela explique pourquoi les constructeurs automobiles haut de gamme choisissent la fibre de carbone pour les panneaux de carrosserie et les composants intérieurs, là où la réduction du poids se traduit directement par une meilleure accélération, un freinage amélioré et une plus grande efficacité énergétique.

Toutefois, la comparaison évolue lorsque l'on prend en compte la rigidité. Le module d'élasticité plus élevé de l'aluminium forgé signifie qu'il résiste plus efficacement à la déformation sous charge. Pour les applications structurelles où la stabilité dimensionnelle importe davantage que la réduction absolue du poids, l'aluminium s'avère souvent le choix le plus judicieux.

Les tests effectués par Easy Composites ont démontré que les composants en fibre de carbone forgeé offrent des performances comparables à celles de l'aluminium moulé lors d'essais réels de traction sur levier, les deux matériaux présentant des charges de rupture maximale similaires. La différence essentielle ? Le composant en fibre de carbone atteint ces performances avec un poids nettement inférieur.

Comparaison de la fatigue et de la durabilité

Lorsque des composants subissent des cycles répétés de contraintes, comme les pièces de suspension absorbant des milliers d'impacts routiers ou les roues tournant des millions de fois, la résistance à la fatigue détermine leur longévité. C’est précisément dans ce domaine que la structure granulaire alignée de l’aluminium forgeé offre des avantages substantiels.

Le procédé de forgeage crée un flux granulaire continu qui suit les contours du composant. Selon des recherches provenant de Le GVICHN , cette structure alignée peut absorber l'énergie d'impact sans rupture catastrophique, permettant souvent une réparation en cas de dommages mineurs. Le mode de défaillance est prévisible : l'aluminium se déforme progressivement avant de rompre, offrant des signes d'alerte que des yeux entraînés peuvent détecter lors des inspections.

La fibre de carbone forgée se comporte différemment sous charge cyclique. Les fibres courtes orientées aléatoirement confèrent des propriétés isotropes, ce qui signifie que la résistance se répartit uniformément dans toutes les directions. Cela élimine la faiblesse directionnelle présente dans la fibre de carbone tissée. Toutefois, les matériaux composites peuvent développer des dommages internes invisibles lors d'un examen de surface. De microfissures peuvent se propager au sein de la matrice résineuse sans signes externes évidents, jusqu'à une rupture soudaine.

Cette distinction est d'une importance considérable pour les applications critiques en matière de sécurité. Prenons l'exemple des roues de motocyclette : l'aluminium forgé reste le choix dominant, malgré l'existence d'options en fibre de carbone. La roue en aluminium qui heurte un nids-de-poule se déforme de manière prévisible, conservant son intégrité structurelle tout en présentant des dommages visibles. Une roue en fibre de carbone soumise au même impact pourrait sembler intacte, mais abriter des fissures internes compromettant ses performances futures.

Pour les applications impliquant des composites en nylon renforcé de fibres de carbone ou d'autres matériaux hybrides, les caractéristiques de fatigue deviennent encore plus complexes. Chaque combinaison de matériaux introduit des mécanismes de rupture spécifiques, nécessitant des essais et une validation spécialisés.

En résumé : la fibre de carbone forgée remporte sans conteste la bataille du poids, mais l'aluminium forgé offre une meilleure prévisibilité en cas de modes de défaillance et une durée de vie plus longue sous des conditions de charge cyclique.

Comprendre ces compromis mécaniques prépare le terrain à une considération tout aussi importante : la manière dont chaque matériau gère la chaleur. La performance thermique détermine souvent quel matériau résiste dans des conditions exigeantes, et c'est précisément ce que nous allons examiner ensuite.

Performance thermique et analyse de la dissipation de la chaleur

Imaginez-vous descendant un col de montagne à 70 km/h, freinant à plusieurs reprises dans des virages en épingle. Où va toute cette énergie cinétique ? Directement transformée en chaleur, et la façon dont vos composants supportent cette charge thermique peut faire la différence entre un freinage maîtrisé et une perte d'efficacité dangereuse. C'est ici que le débat entre fibre de carbone forgée et aluminium forgé prend un tournant critique que de nombreuses comparaisons ignorent complètement.

Les propriétés thermiques peuvent ne pas attirer l'attention comme les rapports résistance-poids, mais elles déterminent si vos composants survivent à des conditions exigeantes ou s'ils cèdent au moment où vous en avez le plus besoin. Examinons comment ces deux matériaux gèrent la chaleur dans des applications réelles.

Gestion thermique dans les applications hautes performances

Lorsque des composants fonctionnent sous contrainte, ils génèrent de la chaleur. Les étriers de frein convertissent le mouvement en puissance de freinage, les roues absorbent le frottement routier, les pièces de suspension fléchissent des milliers de fois par kilomètre. Chaque application crée des défis thermiques que le matériau doit être capable de gérer.

Selon des essais documentés par Superteam Wheels , un freinage continu ou intense peut faire monter la température des jantes à plus de 200 °C (392 °F). Une mauvaise gestion de la chaleur à ces températures entraîne des conséquences graves :

- Fading des freins : Freinage de plus en plus faible à mesure que la chaleur s'accumule

- Dégradation du matériau : Ramollissement de la résine dans les composites carbone ou affaiblissement structurel

- Défaillance de composant : Déformation, fissuration ou même éclatement de pneus dû à la surchauffe des chambres à air

- Compromission de la sécurité : Performance imprévisible au moment où l'on a le plus besoin de fiabilité

La manière dont chaque matériau répond à ces exigences thermiques détermine sa place dans votre application.

Comparaison de la conductivité thermique

Les chiffres racontent une réalité sans appel. L'aluminium forgé conduit la chaleur environ 15 à 30 fois plus efficacement que le carbone forgé. Ce n'est pas une différence subtile. Cela change fondamentalement la performance de chaque matériau dans les applications critiques en termes de chaleur.

| Propriété thermique | Aluminium Forgé | Fibres de carbone forgées | Impact pratique |

|---|---|---|---|

| Conductivité thermique (W/m·k) | 130 - 200 | 5 - 10 | L'aluminium dissipe la chaleur 15 à 30 fois plus rapidement |

| Taux d'absorption de chaleur | Chauffage rapide, refroidissement rapide | Chauffage lent, refroidissement lent | L'aluminium se régénère entre les freinages |

| Tolérance à la température | Stable jusqu'à 300 °C+ | Limité par la résine (typiquement 150-200 °C) | L'aluminium supporte mieux les températures extrêmes |

| Expansion thermique | Plus élevé (23,1-23,6 µm/m·°C) | Plus faible (0,1-0,5 µm/m·°C) | Le carbone maintient ses dimensions sous l'effet de la chaleur |

Selon les données de Rinasclta Bike , les composites en fibre de carbone ont une conductivité thermique de seulement 5 à 10 W/m·K, contre 130 à 205 W/m·K pour l'aluminium. Cela rend l'aluminium nettement plus efficace pour dissiper la chaleur des points de contact critiques.

Mais voici la subtilité : la moindre dilatation thermique de la fibre de carbone signifie qu'elle conserve une meilleure stabilité dimensionnelle lors des variations de température. Les composants qui doivent garder des tolérances précises dans des conditions variables peuvent tirer parti de cette caractéristique. Il ne s'agit pas que la fibre de carbone ait systématiquement de moins bonnes propriétés thermiques. En réalité, elle excelle dans des défis thermiques différents de ceux de l'aluminium.

Conséquences pratiques pour le choix des composants

Comprendre ces différences thermiques permet d'effectuer des choix de matériaux plus judicieux selon les applications spécifiques.

Sélection de roues illustre clairement les compromis. Lorsqu'on compare les jantes en carbone aux jantes en aluminium, la question thermique devient critique pour les utilisateurs de freins à patins. Les jantes en aluminium chauffent rapidement mais se refroidissent aussi vite entre les freinages, maintenant une puissance de freinage constante lors des longues descentes. Une jante en fibre de carbone chauffe plus lentement mais retient la chaleur plus longtemps, créant une contrainte thermique cumulative qui peut ramollir les résines et dégrader les performances de freinage. Cela explique pourquoi de nombreux cyclistes optant entre roues en carbone et en aluminium pour des terrains montagneux préfèrent encore l'aluminium lorsqu'ils utilisent des freins à patins.

L'expérience de l'industrie du cyclisme avec la fibre de carbone dans les vélos offre des enseignements précieux. Les résines modernes à haute température de transition vitreuse (haute-TG) et les patins de frein spécialisés ont considérablement amélioré les performances des jantes en carbone, mais l'aluminium reste la référence en matière de gestion thermique sur les descentes techniques.

Composants de freinage nécessitent une excellente dissipation de la chaleur. Les étriers, les disques et les composants associés doivent évacuer rapidement l'énergie thermique afin de maintenir leurs performances lors de cycles de freinage répétés. La conductivité thermique de l'aluminium forgé en fait le choix naturel dans ce cas. Ce matériau absorbe la chaleur générée par le freinage et la disperse rapidement, empêchant l'accumulation thermique à l'origine de la perte d'efficacité.

Composants de suspension font face à des défis thermiques différents. Bien qu'ils ne génèrent pas autant de chaleur que les systèmes de freinage, ils doivent conserver des propriétés constantes malgré les variations de température. La capacité de l'aluminium forgé à dissiper la chaleur provenant des flexions et des impacts routiers contribue à maintenir des caractéristiques d'amortissement prévisibles même en conditions exigeantes.

Le verdict thermique : l'aluminium forgé l'emporte clairement pour les applications critiques en termes de chaleur, comme les freins et les roues soumises à des cycles de haute sollicitation, tandis que la stabilité thermique du carbone forgé convient mieux aux applications où la constance dimensionnelle est plus importante que la dissipation de la chaleur.

La performance thermique ne représente qu'un aspect de l'expérience de possession. La considération critique suivante : que se passe-t-il lorsque quelque chose ne fonctionne pas ? Le coût et la réparabilité déterminent souvent la valeur à long terme bien plus que les caractéristiques initiales de performance.

Analyse des coûts et considérations sur la réparabilité

Vous avez vu les chiffres de performance. Vous comprenez les compromis thermiques. Mais voici la question qui détermine souvent les choix matériels dans la réalité : quel est le coût réel de la possession ? Lorsqu'on compare le carbone forgé à l'aluminium forgé, le prix d'achat initial ne raconte qu'une partie de l'histoire. L'image complète inclut les besoins en maintenance, les scénarios de réparation et la conservation de la valeur à long terme.

Pensez-y de cette manière. Ce composant magnifique avec un décor adhésif en fibre de carbone peut paraître incroyable le premier jour, mais que se passe-t-il lorsqu'il rencontre un caillou sur une route de montagne ? Comprendre le coût total de possession vous aide à investir judicieusement plutôt qu'à simplement impressionner.

Investissement initial vs valeur à long terme

Abordons le problème évident : quel est le coût du carbone par rapport à l'aluminium forgé ? L'écart est important et mérite d'être compris avant d'engager votre budget.

Selon les données de Transmission en fibre de carbone , la différence de coût des matières premières est approximativement 5 à 10 fois plus élevée pour la fibre de carbone :

- Aluminium: Environ 1,50 $ à 2,00 $ par livre

- Fabrication à partir de fibres de carbone 10 $ à 20 $ ou plus par livre

Mais les coûts des matières premières ne représentent qu'un début dans le calcul. Quel est le coût réel de la fibre de carbone lorsque l'on prend en compte la complexité de fabrication ? Le prix des composants en fibre de carbone augmente davantage car leur production exige un équipement spécialisé, un contrôle précis des conditions environnementales et des techniciens qualifiés. Chaque étape ajoute des frais qui se répercutent sur le prix final.

Pour des jeux complets de roues, GVICHN indique que les options en fibre de carbone varient généralement entre 5 000 $ et 15 000 $, voire plus, selon la taille et la complexité du design. Des ensembles comparables en aluminium forgé coûtent entre 1 500 $ et 4 000 $ pour la plupart des applications. Cela représente une majoration de prix de 3 à 5 fois pour la fibre de carbone.

| Facteur de coût | Fibres de carbone forgées | Aluminium Forgé |

|---|---|---|

| Matière première (par livre) | 10 $ - 20 $+ | 1,50 € - 2,00 € |

| Jeu de roues (typique) | 5 000 $ - 15 000 $+ | 1 500 $ - 4 000 $ |

| Complexité de fabrication | Élevé (équipement spécialisé) | Modéré (processus établis) |

| Évolutivité du volume de production | Économies d'échelle limitées | Remises importantes sur les volumes |

| Coûts de réparation | Nécessite souvent un remplacement | Généralement réparable |

Alors, quand la prime a-t-elle un sens financier ? La proposition de valeur penche en faveur de la fibre de carbone lorsque la réduction de poids offre des retours mesurables. Les équipes professionnelles de course calculent les gains de temps au tour par gramme économisé. Les ingénieurs aérospatiaux quantifient les économies de carburant sur la durée de vie des aéronefs. Dans ces contextes, le coût initial plus élevé génère des retours qui justifient l'investissement.

Pour la plupart des passionnés d'automobiles et des applications performances du quotidien, l'aluminium forgé représente le juste équilibre. Vous obtenez des améliorations de performance significatives par rapport aux alternatives moulées, sans le coût extrême associé aux matériaux exotiques. Un revêtement esthétique en fibre de carbone peut vous donner l'apparence, mais l'aluminium forgé offre la solidité structurelle à un prix abordable.

Réparations et maintenance : réalités

Imaginez ce scénario : vous êtes en train de conduire de manière dynamique quand un débris heurte votre roue. Avec de l'aluminium forgé, vous risquez d'avoir une facture de réparation. Avec du carbone forgé, vous serez probablement amené à acheter un remplacement. Cet écart en matière de réparabilité change fondamentalement la donne en termes de propriété.

L'aluminium forgé bénéficie de décennies de développement des infrastructures de réparation. Des techniciens qualifiés dans le monde entier peuvent traiter les dommages courants grâce à des techniques éprouvées :

Options de réparation de l'aluminium forgé

- Leur valeur maximale est de: Les fissures et cassures peuvent être soudées par des spécialistes qualifiés, restaurant ainsi l'intégrité structurelle

- Usinage : Les déformations mineures peuvent être corrigées par des opérations d'usinage de précision

- Reconditionnement : Les dommages esthétiques sont facilement traités par ponçage, rebouchage et nouvelle couche de finition

- Redressage : Les composants tordus peuvent souvent être redressés à l'aide d'équipements spécialisés

- Traitement de surface : L'anodisation, le revêtement par poudre ou la peinture restaurent l'aspect et la protection

L'histoire change radicalement avec le carbone forgé. Selon Le GVICHN , les options de réparation des roues en fibre de carbone sont extrêmement limitées par rapport aux roues en aluminium, et la plupart des dommages nécessitent un remplacement complet de la roue plutôt qu'une réparation.

Options de réparation du carbone forgé

- Réparations cosmétiques mineures : Les rayures superficielles sur les couches de vernis transparent pourraient être corrigées

- Remplacement complet : Tout dommage structurel nécessite généralement un remplacement intégral du composant

- Évaluation spécialisée : Des essais non destructifs peuvent être nécessaires pour évaluer les dommages internes

- Réseau de services limité : Moins d'installations capables d'évaluer et de réparer les fibres de carbone

Pourquoi une différence aussi marquée ? La nature composite du carbone forgé crée des défis de réparation que les métaux ne connaissent pas. Lorsque l'aluminium se déforme, le matériau reste continu. Sa structure cristalline peut être remise en forme proche des spécifications d'origine. Les composites en fibre de carbone sont constitués de fibres liées dans une matrice résineuse. Un dommage perturbe cette liaison de manière que des réparations simples ne peuvent corriger. Une délaminage interne ou une rupture de fibre peut être invisible depuis la surface tout en compromettant l'intégrité structurelle.

Cet avantage en termes de réparabilité prolonge considérablement la durée de vie pratique de l'aluminium. Une jante en aluminium forgé ayant subi des dégâts contre un trottoir peut souvent être remise en service après une réparation professionnelle. Le même impact sur du carbone pourrait créer des fissures internes rendant la pièce dangereuse, quelle que soit son apparence extérieure.

Avantages liés au volume de production et à la chaîne d'approvisionnement

Voici un facteur rarement abordé : dans quelle mesure le poids de l'aluminium influence-t-il votre décision d'achat lorsque la fiabilité de la chaîne d'approvisionnement est essentielle ? La forge de l'aluminium profite de chaînes d'approvisionnement automobiles bien établies, ce que les fibres de carbone ne peuvent tout simplement pas égaler.

L'industrie du forgeage de l'aluminium s'appuie sur des décennies de développement d'infrastructures. Plusieurs fournisseurs se disputent les contrats, stimulant l'innovation et maintenant des prix compétitifs. Lorsque vous avez besoin de pièces de rechange ou de composants supplémentaires, la disponibilité pose rarement problème. Les délais de livraison restent prévisibles et les normes de qualité sont clairement établies à travers l'ensemble du secteur.

La production de fibre de carbone reste plus spécialisée. Le faible nombre de fabricants entraîne moins de concurrence et des prix plus élevés. Les perturbations d'approvisionnement ont un impact plus sévère sur la disponibilité. La qualité peut varier sensiblement d'un producteur à l'autre, nécessitant une qualification rigoureuse des fournisseurs.

Pour les entreprises qui achètent des composants en volume, cette maturité de la chaîne d'approvisionnement se traduit par des avantages pratiques : des coûts plus prévisibles, des délais de livraison fiables et des référentiels qualité établis. Les gains de performance offerts par le carbone doivent compenser non seulement le coût plus élevé du composant, mais aussi la complexité accrue de la chaîne d'approvisionnement.

La réalité des coûts : le carbone forgé s'accompagne d'un prix élevé, justifié pour les applications professionnelles critiques en termes de poids, tandis que l'aluminium forgé offre une excellente performance avec une meilleure réparabilité et une fiabilité supérieure de la chaîne d'approvisionnement dans la plupart des cas concrets.

Les facteurs liés au coût et à la réparabilité étant désormais clairs, vous êtes prêts à passer aux bénéfices pratiques : des recommandations spécifiques pour associer le matériau à l'application. Examinons précisément quand chaque matériau apporte la meilleure valeur dans les cas d'utilisation courants.

Guide de sélection des matériaux selon l'application

Vous avez assimilé les spécifications techniques, compris les implications en termes de coût et saisi les compromis thermiques. Vient maintenant la question pratique : quel matériau convient à votre application spécifique ? La réponse n'est pas universelle. Elle dépend de ce que vous construisez, de la manière dont cela sera utilisé, et des caractéristiques de performance qui sont les plus importantes pour atteindre vos objectifs.

Éliminons la complexité grâce à des recommandations claires et spécifiques à chaque application. Que vous approvisionniez des composants automobiles, que vous définissiez des pièces aéronautiques ou que vous choisissiez des produits grand public, ce guide associe le matériau à son usage selon les exigences réelles de performance.

Guide de sélection des composants automobiles

L'industrie automobile présente les distinctions d'utilisation les plus nettes entre la fibre de carbone forgée et l'aluminium forgé. Chaque catégorie de composant a des exigences spécifiques qui favorisent un matériau par rapport à l'autre.

| Catégorie de composant | Matériau recommandé | Raison principale |

|---|---|---|

| Bras de suspension | Aluminium Forgé | Résistance à la chaleur, durée de vie en fatigue, réparabilité, modes de rupture prévisibles |

| Arbres de transmission | Aluminium Forgé | Gestion thermique, tolérance aux contraintes cycliques, fabrication éprouvée |

| Étriers de freinage | Aluminium Forgé | Dissipation thermique supérieure, usinabilité, accessibilité pour maintenance |

| Panneaux de carrosserie | Fibres de carbone forgées | Économie maximale de poids, attrait esthétique, faible contrainte thermique |

| Habillage intérieur | Fibres de carbone forgées | Apparence haut de gamme, réduction du poids, capacité à réaliser des formes complexes |

| Roues (usage routier) | Aluminium Forgé | Réparabilité, rapport coût-efficacité, durabilité éprouvée |

| Roues (compétition) | Indifférent (selon l'application) | Carbone pour les catégories sensibles au poids ; aluminium pour la longévité/fiabilité |

| Composants de moteur | Aluminium Forgé | Tolérance thermique, résistance à la fatigue, usinabilité de précision |

Lorsqu'on compare les jantes en carbone et en aluminium pour véhicules de route, l'aluminium forgé remporte la palme en termes de praticité. Selon Evolve GT, l'aluminium offre une option polyvalente et rentable aux équipes à la recherche d'un équilibre entre performance et accessibilité. Le simple avantage de réparabilité justifie ce choix pour les véhicules utilisés au quotidien, où les contacts avec les trottoirs et les débris routiers sont inévitables.

L'avantage du carbone par rapport à l'aluminium en termes de poids ne devient décisif que lorsque chaque gramme se traduit par des gains mesurables en performance. Les équipes de course professionnelles justifient l'utilisation de roues en carbone plutôt qu'en aluminium sur la base de calculs de temps au tour, et non d'une préférence esthétique. Pour les passionnés de piste du week-end, l'aluminium forgé offre 90 % des performances à une fraction du coût, avec une tolérance aux dommages nettement supérieure.

Applications aérospatiales et de course

Lorsque le coût devient secondaire par rapport aux performances, le calcul de sélection du matériau change radicalement. Les applications automobiles en fibre de carbone illustrent où le prix élevé trouve sa justification.

Dans le sport automobile professionnel, la réduction de poids s'accumule sur tous les systèmes du véhicule. Des roues plus légères réduisent la masse non suspendue, améliorant la réponse de la suspension. Des panneaux de carrosserie plus légers abaissent le centre de gravité, augmentant la capacité de virage. L'effet cumulé peut représenter plusieurs secondes par tour. À ce niveau, le débat fibre de carbone contre aluminium se résout clairement en faveur de la fibre de carbone pour les composants critiques en termes de poids.

Considérations spécifiques à l'aérospatial

- Composants de drones : Le rapport résistance-poids du carbone forgé maximise la durée de vol et la capacité de charge utile

- Structures de satellites : La stabilité thermique et la réduction de poids justifient les coûts élevés du matériau

- Panneaux intérieurs d'aéronefs : La réduction de poids sur des milliers de vols génère des économies de carburant mesurables

- Composants d'hélicoptère : La réduction du poids rotatif améliore la réactivité et l'efficacité

Applications spécifiques à la course

- Panneaux de carrosserie : La fibre de carbone forgée offre une réduction maximale du poids avec une excellente qualité de surface aérodynamique

- Composants du châssis : Les approches mixtes de matériaux optimisent le rapport résistance-poids dans différentes conditions de contrainte

- Structures de sécurité : L'aluminium est souvent privilégié pour ses caractéristiques de déformation prévisibles en cas de collision

- Composants de transmission : L'aluminium forgé supporte bien la chaleur et les charges cycliques dans les applications critiques de transmission

L'industrie de la chasse à l'arc avec arc en fibre de carbone offre une parallèle intéressante. Les archers compétitifs choisissent des composants en fibre de carbone lorsque la répartition du poids affecte la précision du tir, acceptant un prix plus élevé pour des gains mesurables en performance. Les utilisateurs récréatifs optent souvent pour des alternatives en aluminium, qui offrent d'excellentes performances à des prix plus accessibles.

Considérations relatives aux produits grand public

Au-delà de l'automobile et de l'aérospatiale, le choix des matériaux pour les produits grand public suit une logique similaire, mais avec des priorités pondérées différemment. L'attrait esthétique, le positionnement de la marque et l'expérience utilisateur influencent souvent les décisions en parallèle des critères de performance pure.

| Catégorie de produit | Matériau recommandé | Facteurs principaux de sélection |

|---|---|---|

| Équipement De Mobilité | Fibres de carbone forgées | Réduction de la fatigue de l'utilisateur, facilité de transport, utilisabilité au quotidien |

| Équipement sportif | Selon l'application | Les exigences entre poids et durabilité varient selon le sport |

| Des boîtiers électroniques | Fibres de carbone forgées | Positionnement haut de gamme, stabilité thermique, propriétés électromagnétiques |

| Équipements extérieurs | Aluminium Forgé | Durabilité, réparabilité, rapport coût-efficacité |

Le marché des fauteuils roulants en fibre de carbone illustre parfaitement l'adéquation idéale entre matériau et application. Les utilisateurs déplacent leur fauteuil plusieurs fois par jour, et chaque livre économisée réduit la fatigue tout en améliorant l'autonomie. Le coût élevé se justifie par des améliorations de la qualité de vie qui s'accumulent sur des années d'utilisation quotidienne.

Les articles de sport font preuve d'une sélection nuancée. Un arc en fibre de carbone offre des avantages de performance que recherchent les archers compétitifs, tandis que les tireurs occasionnels préfèrent souvent la durabilité et le rapport qualité-prix de l'aluminium. Les raquettes de tennis, les clubs de golf et les composants cyclistes suivent des tendances similaires : les utilisateurs professionnels et les amateurs sérieux justifient le coût du carbone, alors que les pratiquants occasionnels optent souvent pour des alternatives en aluminium tout aussi performantes.

Prendre votre décision en matière de matériau

Le cadre de décision se résume à trois questions clés :

- La réduction du poids se traduit-elle par des gains de performance mesurables ? Si oui, la fibre de carbone mérite une considération sérieuse.

- La possibilité de réparation est-elle importante dans votre cas d'utilisation ? Si oui, l'aluminium forgé offre des avantages pratiques significatifs.

- La gestion thermique affecte-t-elle la performance ou la sécurité ? Si oui, la conductivité supérieure de l'aluminium s'avère souvent déterminante.

Choisissez la fibre de carbone forgée lorsque la réduction de poids apporte des retours mesurables qui justifient un prix premium. Choisissez l'aluminium forgé lorsque la durabilité, la réparabilité, la gestion thermique ou le rapport coût-efficacité sont prioritaires.

À présent que les recommandations spécifiques à chaque application sont claires, une question demeure : comment synthétiser tous ces facteurs pour prendre une décision finale adaptée à votre situation particulière ? La section finale rassemble tous les éléments examinés afin de formuler des recommandations concrètes.

Recommandations finales et choix intelligents de matériaux

Vous avez examiné les propriétés mécaniques, les caractéristiques thermiques, les implications de coût ainsi que les compromis spécifiques à chaque application. Il est maintenant temps de synthétiser l'ensemble en des orientations claires et applicables. Que vous approvisionniez des composants pour un programme de course, que vous définissiez des pièces pour des véhicules de production ou que vous choisissiez des matériaux pour des applications aérospatiales, ces recommandations finales vous aideront à prendre des décisions en toute confiance.

Le débat entre la fibre de carbone forgée et l'aluminium forgé ne connaît pas de vainqueur universel. Chaque matériau excelle dans des scénarios spécifiques tout en étant moins performant dans d'autres. Comprendre quels scénarios correspondent à vos besoins détermine si vous tirerez un maximum de valeur de votre investissement.

Prendre votre décision finale

Résumons la comparaison à sa vérité essentielle. La fibre de carbone est-elle le bon choix pour votre application ? Cela dépend entièrement de vos priorités et contraintes.

La fibre de carbone forgée s'impose lorsque la réduction de poids apporte des gains mesurables en performance qui justifient son prix élevé. L'aluminium forgé gagne quand la durabilité, la réparabilité, la gestion thermique et la rentabilité sont prioritaires.

Prenez en compte ces facteurs décisionnels par ordre d'importance pour votre application spécifique :

- Sensibilité au poids : Quelle amélioration de performance chaque gramme économisé procure-t-il ? Les applications professionnelles comme la course automobile ou l'aérospatiale justifient souvent n'importe quel coût lié à la réduction de poids. Les véhicules de route et les produits grand public génèrent rarement des retours comparables.

- Exigences thermiques : Votre composant sera-t-il soumis à une forte génération de chaleur ou à des cycles de température importants ? Les systèmes de freinage, les composants de transmission et les pièces de suspension soumises à une forte contrainte privilégient la conductivité thermique supérieure de l'aluminium.

- Tolérance aux dommages : Que se passe-t-il lorsque quelque chose ne fonctionne pas ? La possibilité de réparer l'aluminium prolonge la durée de service et réduit les coûts de remplacement. En cas de dommage sur la fibre de carbone, le remplacement complet est généralement nécessaire.

- Limites budgétaires: Le prix de la fibre de carbone, 3 à 5 fois plus élevé, génère-t-il une valeur proportionnelle ? Soyez honnête : achetez-vous des performances ou de l'esthétique ?

- Fiabilité de la chaîne d'approvisionnement : Pouvez-vous accepter des délais de livraison plus longs et des options de réparation limitées ? La chaîne d'approvisionnement mature de l'aluminium offre une prévisibilité que la fibre de carbone ne peut pas égaler.

Conclusion selon les profils d'utilisateurs

Votre choix optimal de matériau dépend de votre cas d'utilisation spécifique. Voici comment différents profils d'utilisateurs devraient aborder cette décision.

Équipes de course professionnelles

Lorsque les temps au tour justifient tous les frais, la fibre de carbone forgée s'impose pour les panneaux de carrosserie, les composants aérodynamiques et les structures critiques en termes de poids. Toutefois, même aux niveaux les plus élevés, l'aluminium forgé reste privilégié pour les composants de freinage sensibles à la chaleur, les structures de sécurité nécessitant une déformation prévisible et les éléments de transmission soumis à des contraintes thermiques cycliques. Les équipes les plus avisées utilisent stratégiquement les deux matériaux plutôt que de choisir exclusivement l'un ou l'autre.

Passionnés de performance et participants aux journées sur piste

L'aluminium forgé offre la meilleure proposition de valeur. Vous bénéficiez d'une réduction de poids significative par rapport aux alternatives moulées, d'une excellente durabilité pour une utilisation répétée, ainsi que de la possibilité de réparation en cas d'incident inévitable. Réservez le budget fibre de carbone aux composants où son impact est maximal, comme les vêtements en fibre de carbone et l'équipement de sécurité léger, plutôt que d'étendre le prix premium à l'ensemble de votre véhicule.

Constructeurs automobiles et fournisseurs

La production en volume privilégie l'infrastructure de fabrication établie et les coûts prévisibles de l'aluminium forgé. Pour les fabricants optant pour des composants en aluminium forgé, le partenariat avec IATF 16949 des fabricants certifiés garantit la qualité et la fiabilité des pièces automobiles critiques. Cette certification témoigne d'un engagement envers la gestion de la qualité spécifique à l'automobile, la prévention des défauts et l'amélioration continue.

Des organisations telles que Technologie métallique de Shaoyi (Ningbo) allient la certification IATF 16949 à une flexibilité de fabrication répondant aux besoins réels de la chaîne d'approvisionnement. Leur capacité, allant de la prototypage rapide en aussi peu que 10 jours à la production de masse à grande échelle, vous permet de valider rapidement vos conceptions avant de vous engager dans des volumes de production. Grâce à une ingénierie interne assurant que des composants tels que les bras de suspension et les arbres de transmission respectent exactement les spécifications, ainsi qu'à une implantation stratégique à proximité du port de Ningbo permettant une livraison mondiale rapide, les partenaires de fabrication certifiés simplifient les achats tout en maintenant un contrôle qualité rigoureux.

Entrepreneurs aérospatiaux et de défense

Les économies de poids justifient souvent le prix élevé des fibres de carbone lorsqu'elles sont comparées aux coûts de carburant sur la durée de vie des aéronefs ou aux améliorations de la capacité de charge utile. Toutefois, l'aluminium conserve sa place pour les composants nécessitant une gestion thermique, une réparabilité sur site ou des caractéristiques de défaillance prévisibles. Les approches mixtes utilisant plusieurs matériaux optimisent généralement la performance globale du système.

Concepteurs de produits grand public

Adaptez le matériau à la perception de la valeur par l'utilisateur. Les marchés haut de gamme, tels que l'électronique haut de gamme, les biens de luxe et les vêtements en fibre de carbone, bénéficient de l'esthétique et des propriétés légères de la fibre de carbone. Les produits destinés au grand public privilégient généralement l'aluminium en raison de son rapport coût-efficacité et de sa durabilité, en réservant la fibre de carbone pour des éléments d'accentuation ou une différenciation marketing.

Les décisions les plus judicieuses concernant les matériaux ne portent pas sur le choix du « meilleur » matériau. Elles consistent à associer les caractéristiques des matériaux aux exigences de l'application, tout en tenant compte des contraintes budgétaires et de la chaîne d'approvisionnement.

Votre prochaine étape

Armé de cette comparaison complète, vous pouvez désormais aborder le choix des matériaux en toute confiance. N'oubliez pas que la décision entre aluminium et fibre de carbone repose rarement sur un seul facteur. Le meilleur choix équilibre plusieurs considérations spécifiques à votre application, à votre budget et à vos exigences de performance.

Pour les composants pour lesquels l'aluminium forgé est pertinent, privilégiez des fournisseurs disposant de systèmes qualité éprouvés et d'une flexibilité en fabrication. Pour les applications nécessitant les avantages en poids de la fibre de carbone forgée, assurez-vous que votre budget intègre les prix plus élevés et la réparabilité limitée.

Que vous construisiez des voitures de course, que vous spécifiiez des composants aéronautiques ou que vous développiez des produits grand public, le bon choix de matériau amplifie votre intention de conception. Choisissez judicieusement, approvisionnez-vous avec soin, et laissez les propriétés des matériaux servir vos objectifs plutôt que de les contrarier.

Questions fréquentes sur la fibre de carbone forgée versus l'aluminium forgé

1. Les roues en fibre de carbone sont-elles meilleures que celles en aluminium forgé ?

Cela dépend de votre utilisation. Les jantes en fibre de carbone offrent une réduction de poids supérieure, diminuant la masse non suspendue de 40 à 50 % par rapport à l'aluminium, ce qui améliore l'accélération et la tenue de route. Toutefois, les jantes en aluminium forgé offrent une meilleure durabilité, réparabilité et un meilleur rapport coût-efficacité pour une conduite quotidienne. Les jantes en fibre de carbone sont plus sensibles aux dommages par impact et doivent généralement être remplacées intégralement lorsqu'endommagées, tandis que les jantes en aluminium peuvent souvent être réparées. Pour des utilisations axées sur la piste où les temps au tour justifient un prix élevé, la fibre de carbone excelle. Pour une utilisation routière, l'aluminium forgé offre le meilleur équilibre entre performance et praticité.

quelle est la différence de résistance entre la fibre de carbone forgée et l'aluminium forgé ?

La fibre de carbone forge présente un rapport résistance/poids nettement plus élevé que l'aluminium forgé. Lors d'essais de flexion comparés à l'aluminium 6082-T6, la fibre de carbone a résisté à une charge presque deux fois supérieure avant rupture (220 kg contre 120 kg). Toutefois, l'aluminium forgé offre un module d'élasticité plus élevé (environ 70 GPa contre 30-50 GPa), ce qui signifie qu'il résiste plus efficacement à la déformation sous charge. L'aluminium assure également une meilleure résistance à la fatigue dans les applications soumises à des charges cycliques et présente des modes de rupture plus prévisibles, ce qui le rend privilégié pour des composants critiques pour la sécurité tels que les bras de suspension et les systèmes de freinage.

3. À quel point la fibre de carbone est-elle plus chère que l'aluminium ?

Le carbone coûte environ 5 à 10 fois plus que l'aluminium en termes de matière première, l'aluminium étant à 1,50 $ - 2,00 $ le livre contre 10 $ - 20 $ ou plus pour le carbone. Pour des jeux complets de roues, les options en fibre de carbone varient entre 5 000 $ et 15 000 $ ou plus, tandis que des jeux comparables en aluminium forgé coûtent entre 1 500 $ et 4 000 $. La complexité de fabrication accroît davantage les coûts pour la fibre de carbone, nécessitant des équipements spécialisés et des techniciens qualifiés. De plus, les composants en fibre de carbone exigent généralement un remplacement complet lorsqu'ils sont endommagés, alors que les composants en aluminium peuvent souvent être réparés, ce qui affecte le coût total de possession.

4. Quel matériau gère mieux la chaleur pour les applications automobiles ?

L'aluminium forgé excelle dans la gestion thermique avec une conductivité thermique de 130 à 200 W/m·K, contre seulement 5 à 10 W/m·K pour le carbone forgé. Cela rend l'aluminium 15 à 30 fois plus efficace pour dissiper la chaleur. Pour les composants de frein, les pièces moteur et toute application où l'accumulation de chaleur affecte la performance ou la sécurité, l'aluminium est clairement le meilleur choix. La conductivité thermique plus faible du carbone peut entraîner une accumulation de chaleur lors de freinages répétés, risquant d'assouplir les résines et de compromettre la performance. Toutefois, le carbone offre une meilleure stabilité dimensionnelle en cas de variation de température grâce à une dilatation thermique plus faible.

5. Les composants en carbone forgé peuvent-ils être réparés en cas de dommage ?

La fibre de carbone forgée offre des options de réparation extrêmement limitées par rapport à l'aluminium forgé. Bien que des rayures cosmétiques mineures sur les couches de vernis transparent puissent être corrigées, tout dommage structurel nécessite généralement le remplacement complet du composant. La nature composite de la fibre de carbone fait que des dommages internes tels que le délaminage ou la rupture des fibres peuvent être invisibles en surface tout en compromettant l'intégrité structurelle. À l'inverse, l'aluminium forgé peut être soudé, usiné, redressé et reconditionné. Cet écart en matière de réparabilité a un impact significatif sur les coûts de possession, en particulier pour les applications sujettes aux dommages causés par les débris routiers ou les chocs.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —