Méthodes essentielles de réparation des matrices automobiles pour des performances maximales

TL ;DR

Les méthodes de réparation des matrices automobiles englobent un éventail d'activités, allant de l'entretien préventif proactif à des réparations complexes réactives. Le principe fondamental consiste à inspecter, nettoyer, affûter et optimiser systématiquement les matrices afin d'éviter les défaillances. Lorsqu'un dommage survient, des méthodes telles que le meulage de précision, le soudage au laser et le remplacement de composants sont utilisées pour restaurer la fonctionnalité, garantissant ainsi une productivité maximale et une qualité constante des pièces en production.

Différence entre l'entretien des matrices et la réparation des matrices

Dans le monde de la fabrication automobile, les termes « entretien des matrices » et « réparation des matrices » sont souvent utilisés de manière interchangeable, mais ils représentent des philosophies et des pratiques fondamentalement différentes. Comprendre cette distinction est la première étape vers la mise en place d'un système robuste qui minimise les temps d'arrêt et maximise la durée de vie des outillages critiques. L'une des approches est proactive et planifiée, tandis que l'autre est réactive et souvent urgente.

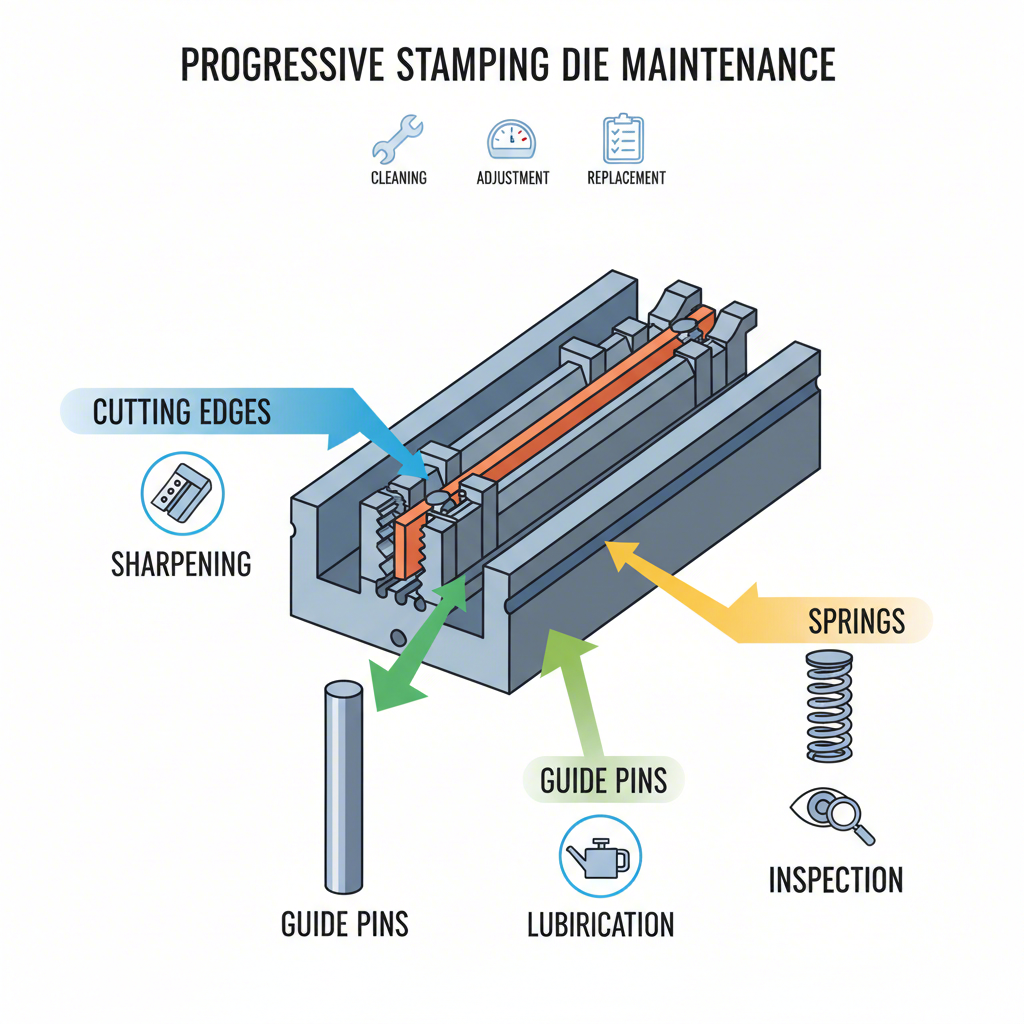

L'entretien des matrices est une stratégie systématique et préventive. Son objectif principal est d'éviter les problèmes avant qu'ils ne surviennent. Comme l'indiquent les experts, cela implique des activités régulières et planifiées telles que l'affûtage des sections de coupe, le nettoyage des matrices, l'inspection des composants lâches comme les goupilles ou les vis, et le remplacement de pièces telles que les ressorts avant qu'elles n'atteignent leur point de défaillance. L'objectif est de maintenir la matrice en fonctionnement dans ses paramètres optimaux, garantissant ainsi une qualité constante des pièces et évitant les arrêts de production inattendus. Un programme d'entretien bien exécuté est un pilier fondamental d'une fabrication efficace, contribuant directement à une meilleure fiabilité des équipements et à la réduction des coûts liés aux rebuts et aux défauts.

La réparation de matrice, en revanche, est un processus réactif. Elle intervient lorsqu'une matrice a déjà échoué ou produit des pièces hors spécifications. Cela peut impliquer la réparation d'une section fissurée de la matrice, le soudage d'une surface endommagée après une défaillance d'un composant, ou la correction d'un grippage sévère. Bien que nécessaire, une trop grande dépendance à la réparation indique des problèmes sous-jacents liés à la conception, au montage ou au programme de maintenance lui-même. Les réparations fréquentes sont coûteuses, non seulement en main-d'œuvre et en matériaux, mais aussi en temps de presse perdu et en retards de production. Une opération de fabrication qui se retrouve constamment en « mode réparation » fait souvent face à des inefficacités et à une production imprévisible.

Pour mieux illustrer les différences stratégiques, considérez la comparaison suivante :

| Aspect | Maintenance du moule | Réparation de matrice |

|---|---|---|

| Timing | Proactive et planifiée | Réactive et non planifiée |

| But | Prévenir les pannes, assurer la qualité | Restaurer le fonctionnement après une panne |

| Coût | Faible coût opérationnel, prévisible | Coût élevé d'urgence, imprévisible |

| Impact sur la production | Minimise les perturbations | Provoque des temps d'arrêt importants |

| Activités typiques | Nettoyage, affûtage, inspection, lubrification | Soudage, meulage des fissures, remplacement des pièces cassées |

En fin de compte, une opération réussie accorde la priorité à la maintenance afin de minimiser le besoin de réparations. En mettant en œuvre un calendrier rigoureux de maintenance préventive, les fabricants peuvent identifier et corriger l'usure avant qu'elle ne conduise à une défaillance catastrophique. Cette approche basée sur les données, souvent gérée via un système formel de bon de travail , transforme l'atelier de matrices d'une unité réactive en mode incendie en une force proactive au service de la qualité et de la productivité.

Méthodes fondamentales de réparation et de maintenance des matrices

Un programme complet d'entretien des matrices repose sur plusieurs méthodes fondamentales qui s'attaquent aux causes les plus fréquentes d'usure et de défaillance. Appliquées correctement et de manière constante, ces techniques constituent la base des opérations de maintenance préventive ainsi que des réparations mineures. Elles garantissent que les matrices restent tranchantes, correctement alignées et exemptes de contaminants pouvant provoquer des dommages ou des défauts sur les pièces.

L'affûtage est l'une des tâches de maintenance les plus critiques. Avec le temps, les tranchants et les surfaces de poinçonnage d'une matrice s'émoussent naturellement, ce qui provoque des bavures sur les pièces embouties et augmente la contrainte exercée sur l'outil et la presse. Un bon affûtage va au-delà du simple meulage de surface. Il implique l'utilisation du type approprié de meule pour l'acier spécifique de l'outil afin d'éviter la surchauffe, qui pourrait ramollir le métal et entraîner des fissures. En outre, le meulage de l'angle de coupe correct — l'angle sur les sections tranchantes — est essentiel pour réduire la force de découpe, minimiser les chocs et prolonger la durée de vie à la fois de la matrice et de la presse.

Le calage est une autre technique essentielle permettant de maintenir le synchronisme et l'alignement précis des composants de la matrice. Les cales sont de fines plaques métalliques placées sous les sections de la matrice afin d'en ajuster la hauteur. Toutefois, cette opération doit être effectuée avec soin. L'utilisation de trop nombreuses cales fines peut provoquer un effet « mou », autorisant des déplacements indésirables qui entraînent une qualité inconstante des pièces. La meilleure pratique consiste à utiliser, autant que possible, un nombre réduit de cales plus épaisses. Pendant ce processus, il est essentiel de s'assurer que toutes les cales sont exemptes de bavures et qu'il existe un jeu adéquat pour les vis, les goupilles et les orifices d'évacuation des chutes afin d'éviter tout interférence.

Une routine rigoureuse de nettoyage et d'inspection est probablement la mesure préventive la plus importante. Une inspection régulière permet aux techniciens de détecter d'éventuels problèmes avant qu'ils ne se transforment en pannes majeures. Un processus complet comprend plusieurs étapes clés :

- Vérifier les fixations desserrées : Vérifiez systématiquement que toutes les vis et les goupilles sont bien serrées et en place. Un composant lâche peut entraîner un mauvais alignement et une défaillance catastrophique de la matrice.

- Inspecter l'usure et les dommages : Recherchez des signes de grippage (une forme d'usure provoquée par l'adhérence entre des surfaces glissantes), ainsi que des sections de matrice ébréchées ou fissurées qui devraient être remplacées.

- Examiner les ressorts et composants : Vérifiez la présence de ressorts cassés et remplacez-les s'ils sont proches de la fin de leur durée de vie prévue. Assurez-vous que tous les poinçons de découpe sont solidement fixés dans leurs supports.

- Nettoyer et lubrifier : Retirez tous les débris, ébarbes et accumulations de lubrifiant de la matrice. Après nettoyage, lubrifiez toutes les surfaces d'assemblage nécessaires afin d'assurer un fonctionnement fluide.

Les outils requis pour ces tâches peuvent aller des plus basiques aux plus spécialisés. Un jeu d'outils typique pour l'entretien des matrices comprendrait :

- Meules de précision (choisies selon l'acier d'outil spécifique)

- Pierres à huile et limes diamantées pour la finition fine

- Outils de mesure de précision tels que pieds à coulisse et micromètres

- Clés dynamométriques pour garantir que les fixations sont serrées selon les spécifications

- Produits de nettoyage et lubrifiants appropriés

En maîtrisant ces méthodes fondamentales, un atelier d'outillages peut réduire considérablement la fréquence des réparations majeures, prolonger la durée de vie de ses outils et assurer une production constante de pièces automobiles de haute qualité.

Techniques avancées et rapides de réparation

Bien que l'entretien courant permette de prévenir de nombreux problèmes, certains types d'usure ou de dommages nécessitent une intervention technologique plus poussée. Pour les matrices complexes de panneaux automobiles, où la précision est primordiale et les temps d'arrêt extrêmement coûteux, des techniques avancées et rapides de réparation sont essentielles. Ces méthodes vont au-delà du ponçage et du calage traditionnels, en utilisant des technologies sophistiquées pour restaurer avec une précision extrême la géométrie d'origine et les propriétés de surface d'une matrice.

L'un des méthodes modernes les plus efficaces est le **soudage ou revêtement par laser**. Cette technique utilise un faisceau laser à haute énergie pour fondre un matériau d'apport (souvent une poudre ou un fil d'alliage) sur la zone endommagée ou usée de la matrice. Ce procédé crée une couche de réparation dense, liée métallurgiquement, exceptionnellement résistante et durable. Le principal avantage du soudage au laser réside dans sa zone thermiquement affectée (ZTA) minimale. Contrairement au soudage traditionnel, qui peut chauffer une grande surface et risquer de déformer toute la section de la matrice, le laser concentre une énergie intense sur un très petit point. Cette précision permet d'effectuer des réparations sur des éléments complexes sans compromettre l'intégrité de l'acier à outils environnant.

Une autre méthode de haute précision est l'**usinage par électroérosion (EDM)**. L'EDM est souvent utilisé pour réparer des ébréchures, des fissures ou d'autres défauts localisés avec une précision chirurgicale. Ce procédé utilise des étincelles électriques pour éroder le métal, permettant à un technicien de retirer du matériau endommagé ou d'ajouter un nouveau matériau par revêtement micro-EDM. Comme le soudage au laser, l'EDM présente une zone thermiquement affectée très réduite, ce qui le rend idéal pour la réparation de matrices de haute précision où la stabilité dimensionnelle est critique.

Au-delà de la réparation de la géométrie, il est tout aussi important de restaurer les propriétés de surface d'une matrice. C'est là qu'interviennent les techniques d'**ingénierie et de durcissement de surface**. Si la surface d'une matrice a perdu sa dureté en raison de l'usure, elle peut être restaurée par des procédés tels que la trempe ou le revenu. Pour une durabilité encore supérieure, des revêtements de surface avancés peuvent être appliqués. Les revêtements par dépôt physique en phase vapeur (PVD), tels que le nitrure de titane (TiN) ou le nitrure de chrome (CrN), créent une couche extrêmement dure et à faible friction sur la surface de la matrice. Cela améliore non seulement la résistance à l'usure, mais peut également optimiser l'écoulement du matériau pendant le processus d'estampage, prolongeant ainsi considérablement la durée de vie opérationnelle de la matrice. Les principaux fabricants du secteur automobile s'appuient souvent sur des partenaires possédant une expertise approfondie dans ces domaines. Par exemple, des spécialistes comme Shaoyi (Ningbo) Metal Technology Co., Ltd. exploitent des technologies de pointe et une ingénierie de précision pour produire des matrices d'estampage automobile sur mesure de haute qualité, où de tels principes de réparation et de maintenance sont essentiels pour atteindre la longévité et les performances requises par les équipementiers et fournisseurs de premier rang.

Le choix de la technique avancée dépend du problème spécifique. Une entreprise peut opter pour le soudage au laser afin de réparer un coin fortement usé sur une matrice de formage, suivi d'un usinage de précision à commande numérique (NC) pour restaurer la géométrie exacte. La décision d'investir dans ces technologies plutôt que dans des méthodes traditionnelles dépend souvent de facteurs tels que la complexité de la matrice, le volume de production et le coût considérable des arrêts imprévus.

Le rôle et les responsabilités d'un professionnel de la maintenance des matrices

Derrière chaque matrice bien entretenue et chaque cycle de production réussi se trouve un professionnel qualifié de maintenance des matrices. Ce rôle, souvent intitulé outilleur-mouliste ou technicien en maintenance de matrices, est essentiel à l'ensemble de l'écosystème de fabrication. Ces professionnels ne sont pas simplement des mécaniciens ; ce sont des artisans hautement qualifiés qui allient habileté mécanique et solide compréhension de la métallurgie, de l'usinage de précision et du processus d'estampage lui-même. Leur expertise influence directement l'efficacité de la production, la qualité des pièces et la rentabilité opérationnelle.

Les responsabilités principales d'un technicien de maintenance de matrices sont multiples. Sa tâche principale consiste à effectuer une maintenance préventive planifiée et à réaliser les réparations nécessaires sur les matrices. Cela implique de diagnostiquer les problèmes survenant pendant la production, d'identifier la cause première d'une défaillance — qu'il s'agisse d'un poinçon émoussé, d'un composant mal aligné ou d'une section de formage usée — et d'exécuter la réparation appropriée. Il utilise une grande variété d'outils spécialisés, allant des rectifieuses de précision et des machines d'usinage aux équipements de diagnostic avancés, afin de garantir que chaque composant de la matrice fonctionne conformément à sa conception.

Une journée typique pour un professionnel de la maintenance de matrices comprend diverses tâches. Il peut commencer par examiner les ordres de travail du quart de production précédent afin d'établir des priorités. Cela peut impliquer de démonter soigneusement une matrice, affûter toutes ses sections de coupe, ajuster les composants par calage pour rétablir le synchronisme, puis la remonter pour la prochaine série. Il est également chargé de documenter tous les travaux effectués, créant ainsi un historique précieux qui permet de prévoir les besoins futurs en matière de maintenance et d'identifier les problèmes récurrents pouvant indiquer un défaut de conception de la matrice.

Devenir technicien qualifié en maintenance de matrices exige un ensemble de compétences particulier. Les qualités clés incluent :

- Aptitude mécanique : Une compréhension intuitive du fonctionnement des systèmes mécaniques est fondamentale.

- Souci du détail : Le travail est précis, souvent réalisé avec des tolérances mesurées en millièmes de pouce. Une petite erreur peut entraîner de graves problèmes de production.

- Compétences en résolution de problèmes : Les techniciens doivent être capables d'analyser un problème, d'identifier sa cause racine et d'élaborer une solution efficace, souvent sous pression.

- Maîtrise des outils : La maîtrise des outils manuels et des machines avancées, notamment les meuleuses, les tours et parfois les machines CNC, est essentielle.

Questions fréquemment posées

1. Qu'est-ce qu'une réparation de matrice ?

La réparation de matrices consiste à entretenir et réparer les matrices, qui sont des outils spécialisés utilisés en fabrication pour découper ou façonner des matériaux. Les responsabilités d'un technicien en réparation de matrices incluent la résolution des problèmes survenant pendant la production, le diagnostic de la cause d'un défaut ou d'une défaillance, ainsi que l'utilisation des outils et méthodes appropriés pour remettre la matrice en état de fonctionnement correct.

2. Que fait un technicien en maintenance de matrices ?

Un technicien en maintenance de matrices est un professionnel qualifié chargé de fabriquer et d'entretenir les outillages industriels utilisés pour produire des composants. Son travail consiste à effectuer des maintenances préventives planifiées, telles que le nettoyage et l'affûtage, ainsi qu'à réaliser des réparations complexes afin de garantir le bon fonctionnement des matrices, la production de pièces de haute qualité et une durée de vie opérationnelle prolongée.

3. Qu'est-ce que la maintenance des outils et matrices ?

La maintenance des outillages et matrices est le processus systématique d'entretien des outils afin d'assurer leur longévité et leurs performances. Cela inclut des activités courantes telles que l'inspection de l'usure, le nettoyage des composants, la lubrification des pièces mobiles, l'affûtage des arêtes de coupe et le remplacement des pièces usées ou endommagées. L'objectif de la maintenance des matrices est d'éviter les pannes inattendues et de maintenir la continuité ainsi que la qualité de la ligne de production.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —