Acier A2 contre acier D2 : Lequel convient à vos matrices d'emboutissage ?

TL ;DR

Lors du choix d'un matériau pour les matrices d'estampage, le choix entre les aciers à outils A2 et D2 implique un compromis critique. L'acier à outil D2 offre une résistance à l'usure supérieure, ce qui le rend idéal pour les longues séries de production et les matériaux abrasifs lorsque la longévité de la matrice est primordiale. En revanche, l'acier à outil A2 présente une ténacité nettement meilleure, ce qui aide à prévenir l'écaillage ou la fissuration des matrices présentant des géométries complexes ou soumises à des conditions de choc élevé. L'A2 est également plus facile et plus économique à usiner, ce qui en fait un choix polyvalent pour un large éventail d'applications.

Propriétés fondamentales : Introduction aux aciers à outils A2 et D2

Les aciers A2 et D2 sont tous deux des aciers à outils pour travail à froid, riches en carbone et en chrome, mais leurs formulations spécifiques leur confèrent des caractéristiques distinctes. L'A2 est souvent considéré comme un acier polyvalent, offrant un bon équilibre entre ténacité et résistance à l'usure. Il constitue un intermédiaire entre les aciers durcissables à l'huile et les aciers à haute teneur en chrome comme le D2. Le D2, en revanche, est un acier spécialisé, conçu pour une résistance maximale à l'usure dans des applications exigeantes et à grand volume.

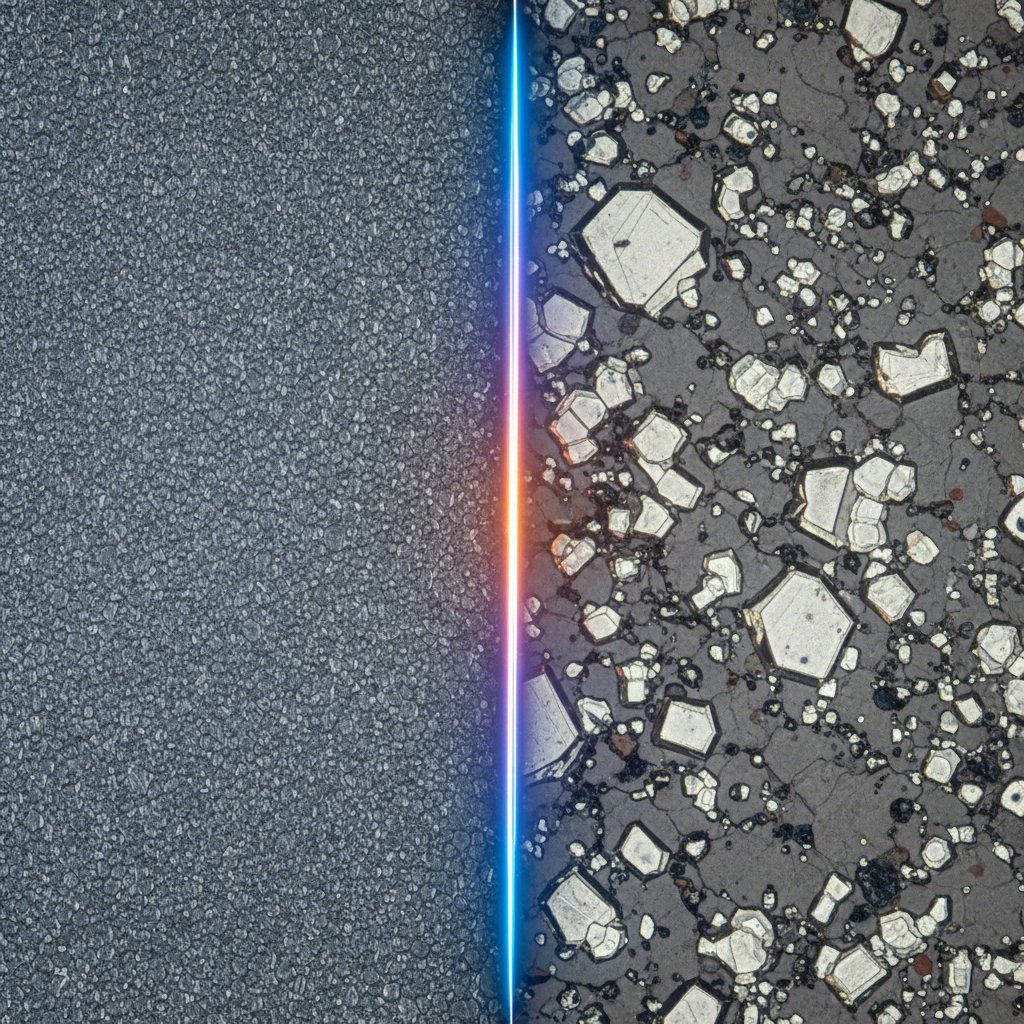

La principale différence réside dans leur composition chimique, qui détermine leurs performances. La teneur nettement plus élevée en chrome et en carbone du D2 est la clé de sa remarquable résistance à l'usure. Lors du traitement thermique, ces éléments forment un grand nombre de particules dures de carbure de chrome au sein de la matrice de l'acier, qui résistent à l'abrasion pendant les opérations d'estampage. L'A2 possède une teneur en alliage plus modeste, ce qui lui confère une microstructure plus tenace et plus homogène.

Le tableau ci-dessous présente les compositions chimiques typiques qui définissent leurs caractéristiques :

| Élément | Acier à outils A2 (pourcentage typique) | Acier à outils D2 (pourcentage typique) |

|---|---|---|

| Carbone (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| Chrome (Cr) | 4.75 - 5.50 | 11.00 - 13.00 |

| Molybdène (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| Vanadium (V) | 0.15 - 0.50 | ≤ 1.10 |

Après un traitement thermique approprié, les deux aciers peuvent atteindre une dureté similaire, généralement comprise entre 57 et 62 HRC pour l'A2 et entre 55 et 62 HRC pour le D2. Cependant, la dureté seule ne raconte pas toute l'histoire. Ce sont les différences de performance en termes de ténacité et de résistance à l'usure à ces niveaux de dureté qui les distinguent réellement dans les applications de matrices de poinçonnage.

Comparaison centrale : Résistance à l'usure contre ténacité dans les matrices de poinçonnage

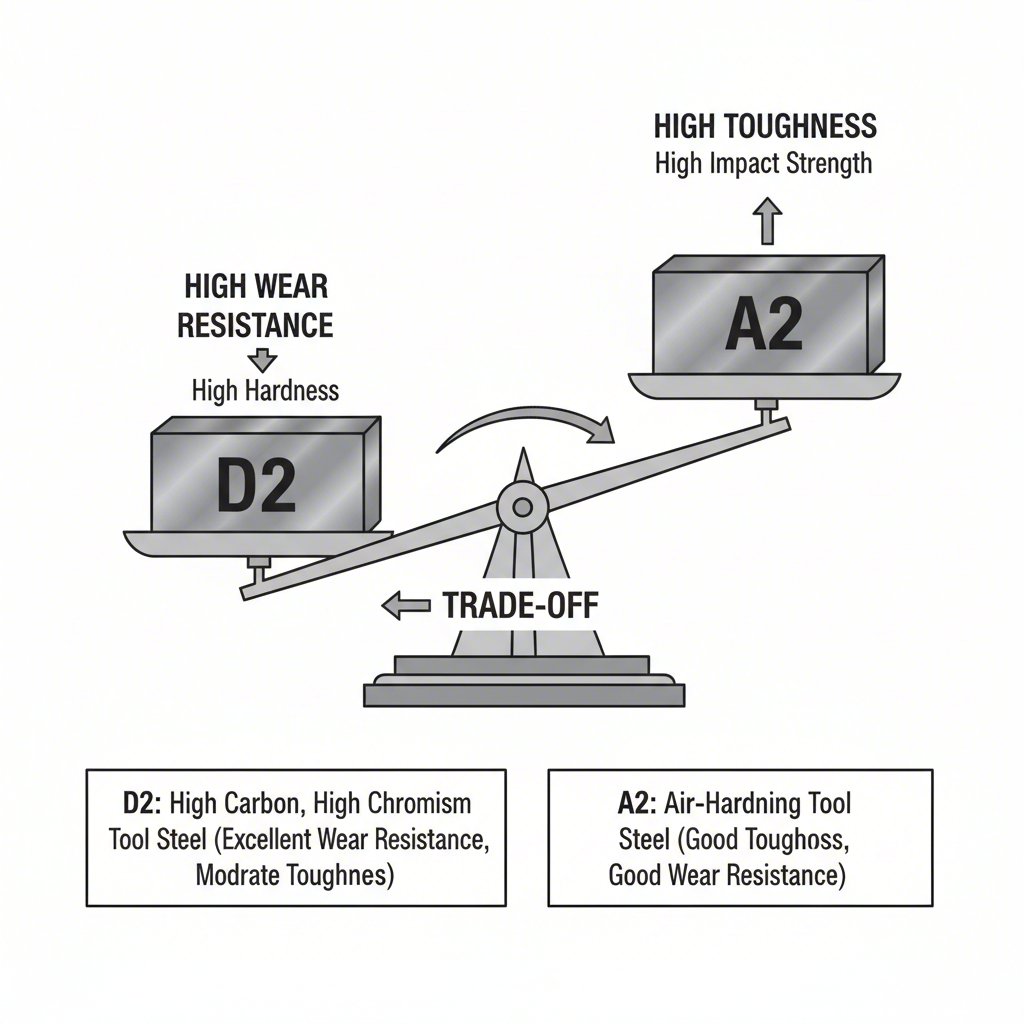

Le facteur central de décision lors du choix entre l'A2 et le D2 pour les matrices de poinçonnage est l'équilibre entre la résistance à l'usure et la ténacité. Ces deux propriétés sont inversement liées ; obtenir davantage de l'une implique presque toujours de sacrifier une partie de l'autre. Comprendre ce compromis est essentiel pour optimiser la performance et la longévité de la matrice.

L'acier outil D2 est incontestablement le leader en matière de résistance à l'usure. Sa forte concentration de carbures de chrome, de grande taille et très durs, lui confère une résistance exceptionnelle aux forces abrasives rencontrées lors du poinçonnage de matériaux, en particulier ceux qui sont durs ou contiennent des éléments abrasifs comme l'acier à haute teneur en silicium. Cela se traduit par des séries de production plus longues entre deux affûtages, une réduction des temps d'arrêt et un coût unitaire inférieur dans les scénarios à haut volume. Toutefois, cette excellente résistance à l'usure s'accompagne d'une moindre ténacité. Les mêmes carbures qui résistent à l'usure peuvent également agir comme des points de concentration de contraintes internes, rendant le D2 plus fragile et plus sensible à l'écaillage ou à la rupture catastrophique en cas de choc brutal ou de charges latérales élevées.

L'acier à outils A2, quant à lui, offre une ténacité supérieure. Sa teneur plus faible en alliages et sa structure de carbures plus fine le rendent nettement plus résistant à la rupture et aux écaillages. Cela fait de l'A2 un excellent choix pour les matrices comportant des détails complexes, des angles vifs, ou pour des applications impliquant des opérations de formage ou d'emouture intensives où les charges d'impact constituent un facteur préoccupant important. Bien que sa résistance à l'usure soit inférieure à celle du D2, elle est tout de même considérée comme bonne et largement suffisante pour des séries de production courtes à moyennes ou lors de l’emboutissage de matériaux plus doux.

Acier à outils A2

- Avantages : Ténacité et résistance aux chocs supérieures, moins sujet à l'écaillage, meilleure usinabilité.

- Inconvénients : Résistance à l'usure inférieure par rapport au D2, nécessite un affûtage plus fréquent dans les applications à haut volume.

Acier à outils D2

- Avantages : Résistance à l'usure et maintien du tranchant exceptionnels, idéal pour les longues séries et les matériaux abrasifs.

- Inconvénients : Ténacité inférieure (plus fragile), sensible à l'écaillage sous impact, plus difficile à usiner.

Considérations relatives à l'usinabilité et à la fabrication

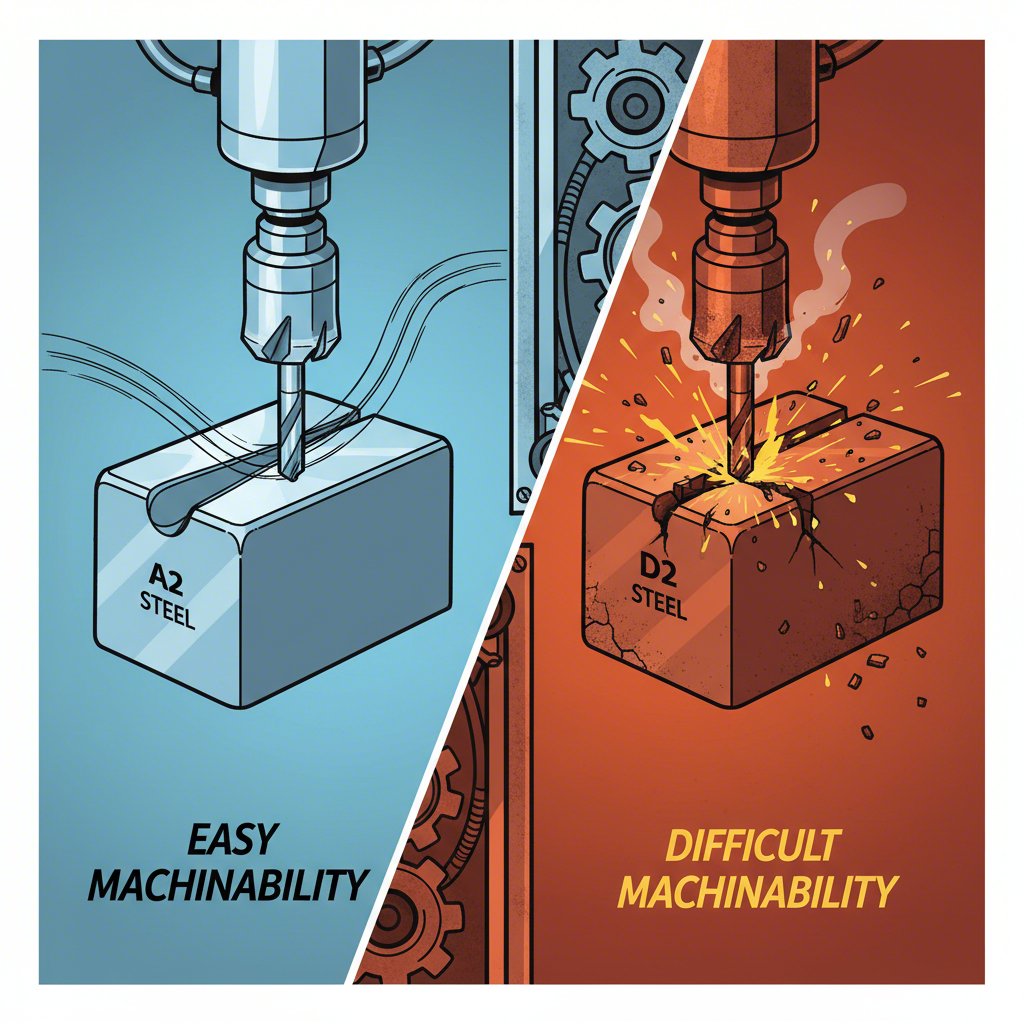

Au-delà des propriétés de performance, les aspects pratiques de fabrication d'un outillage d'emboutissage sont critiques. C'est un autre domaine dans lequel les aciers A2 et D2 présentent un contraste marqué. L'acier à outils A2 est nettement plus facile à usiner et à rectifier. Sa microstructure est plus clémente pour les outils de coupe, permettant des vitesses d'usinage plus élevées, une usure réduite des outils et, en fin de compte, des coûts de fabrication plus bas. Cet avantage est considérable lors de la production de matrices complexes nécessitant un usinage important.

Le D2, en raison de son importante teneur en carbures de chrome abrasifs, est notoirement difficile à usiner. Il use rapidement les outils de coupe, exige des vitesses d'usinage plus lentes et peut nécessiter l'utilisation d'équipements spécialisés tels que des outils en carbure ou des techniques avancées comme l'électroérosion (EDM). Le processus de rectification peut également être plus complexe, ajoutant du temps et des coûts au processus de fabrication de la matrice. Ces difficultés de fabrication constituent un inconvénient majeur du D2 et doivent être intégrées dans l'équation globale des coûts.

Les aciers A2 et D2 sont tous deux des aciers durcissables à l'air, un avantage significatif qui leur confère une excellente stabilité dimensionnelle pendant le traitement thermique. Cela signifie qu'ils risquent moins de se déformer ou de se tordre lors du durcissement, ce qui est crucial pour maintenir les tolérances strictes requises pour les matrices d'estampage. Bien que les deux soient stables, l'A2 est généralement considéré comme légèrement plus tolérant, tandis que la teneur plus élevée en alliages du D2 peut le rendre plus sensible aux paramètres du traitement thermique.

| Facteur | Acier à outils A2 | Acier à outils D2 |

|---|---|---|

| Machinabilité | Bon | Mauvais / Difficile |

| Usinabilité | Bon | Les pauvres |

| Stabilité au traitement thermique | Excellent | Très bon |

Analyse coût-performance et recommandation finale

Le choix entre l'acier A2 et l'acier D2 pour les matrices d'estampage repose sur une analyse coût-performance complète. Il ne s'agit pas simplement de déterminer quel acier est « meilleur », mais plutôt de choisir celui qui est le plus économiquement viable pour une application spécifique. Cela implique d'aller au-delà du prix initial du matériau pour prendre en compte les coûts de fabrication et la durée de vie totale prévue de la matrice.

L'A2 est généralement moins coûteux en tant que matière première et, comme discuté, coûte nettement moins cher à usiner pour obtenir une matrice finie. Pour des séries de production courtes à moyennes ou pour l'emboutissage de matériaux non abrasifs, l'A2 représente souvent la solution la plus rentable. Sa grande ténacité offre une marge de sécurité fiable contre une défaillance prématurée de la matrice, ce qui en fait un allié fiable pour une grande variété de travaux.

Les coûts plus élevés du D2 en matière de matériaux et d'usinage ne peuvent être justifiés que dans les applications où sa résistance supérieure à l'usure procure un retour sur investissement clair. Par exemple, lors d'une longue série de production d'emboutissage d'acier inoxydable abrasif, une matrice en D2 pourrait durer plusieurs fois plus longtemps qu'une matrice en A2. Cette durée de vie prolongée réduit le besoin d'arrêts coûteux pour l'entretien ou le remplacement de la matrice, entraînant un coût total de possession inférieur malgré l'investissement initial plus élevé. Le choix devient alors un calcul économique : les économies réalisées grâce à une réduction des temps d'arrêt et à moins de remplacements compenseront-elles la dépense initiale ?

Pour les projets critiques, notamment dans des secteurs exigeants comme la fabrication automobile, consulter un spécialiste peut s'avérer extrêmement précieux. Des entreprises comme Shaoyi (Ningbo) Metal Technology Co., Ltd. spécialisées dans les matrices d'emboutissage automobile haute précision et pouvant fournir des conseils experts sur le choix des matériaux et la conception des matrices afin d'assurer des performances optimales et une efficacité coûts pour vos composants spécifiques.

Pour prendre une décision finale, utilisez la matrice suivante afin d'évaluer les besoins spécifiques de votre application :

| Facteur | Acier à outils A2 | Acier à outils D2 |

|---|---|---|

| Résistance à l'usure | Bon | Excellent |

| Résistance mécanique (résistance aux écaillages) | Excellent | Équitable |

| Machinabilité | Bon | Les pauvres |

| Coût initial (matériau + usinage) | Inférieur | Plus élevé |

| Application la mieux adaptée | Usage général, matrices complexes, séries moyennes, emboutissage à haut impact | Séries de grande envergure, matériaux abrasifs, formes de matrices simples |

Questions fréquemment posées

1. D2 est-il plus dur que A2 ?

Bien que D2 puisse atteindre une dureté Rockwell maximale (HRC) légèrement supérieure, les deux aciers se situent dans une plage de dureté très similaire (généralement 55-62 HRC). La différence la plus significative ne réside pas dans la dureté, mais dans la résistance à l'usure. La composition chimique unique de D2, riche en carbone et en chrome, forme un grand volume de particules de carbure dur. Ces carbures confèrent à D2 une résistance à l'usure abrasive nettement supérieure, ce qui donne l'impression d'être « plus dur » en pratique, même si la mesure globale de dureté HRC est similaire à celle de A2.

2. À quoi est bon l'acier outil A2 ?

L'acier à outils A2 est un matériau exceptionnellement polyvalent, apprécié pour son excellent équilibre entre ténacité et bonne résistance à l'usure. Il est idéal pour une grande variété d'applications de travail à froid, notamment les matrices de découpage, les matrices d'emboutissage, les outils de poinçonnage et les couteaux industriels. Sa haute ténacité le rend particulièrement adapté aux outils soumis à des chocs ou aux matrices présentant des designs complexes qui pourraient être sujettes à l'écaillage si elles étaient fabriquées dans un matériau plus fragile.

3. Quels sont les inconvénients de l'acier D2 ?

Les principaux inconvénients de l'acier D2 découlent des mêmes propriétés qui lui confèrent une excellente résistance à l'usure. Sa ténacité inférieure le rend plus fragile et susceptible de s'écailler ou de se briser sous des charges de choc. Il est également nettement plus difficile et coûteux à usiner et à rectifier en raison de son caractère abrasif. Enfin, bien que sa forte teneur en chrome procure une certaine résistance à la corrosion, ce n'est pas un acier inoxydable et il rouillera s'il n'est pas correctement entretenu.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —