Ce que vous devez savoir sur les différences entre forgeage et extrusion

Comprendre les principes fondamentaux de la mise en forme des métaux

Lorsque vous achetez des composants pour une application critique, le procédé de fabrication que vous choisissez peut déterminer la performance du produit. Cela semble complexe ? Ce n'est pas obligatoire. Que vous soyez un ingénieur définissant des pièces, un spécialiste des achats évaluant des fournisseurs ou un fabricant optimisant sa production, comprendre comment le métal est mis en forme vous aidera à prendre des décisions plus judicieuses.

La mise en forme des métaux transforme la matière première en pièces fonctionnelles par déformation plastique contrôlée. Deux des méthodes les plus couramment utilisées sont le forgeage et l'extrusion. Toutes deux redonnent forme au métal sans le faire fondre, mais fonctionnent selon des mécanismes radicalement différents produisant des résultats très variés.

Pourquoi le choix du procédé de mise en forme des métaux influence la performance du produit

Imaginez spécifier un composant de suspension qui cède sous charge ou un profilé en aluminium qui se fissure lors de l'installation. Ces défaillances remontent souvent à une cause fondamentale : le choix d'un procédé de formage inapproprié. La différence entre la fonderie et le forgeage, ou le choix de l'extrusion plutôt que du forgeage, ne concerne pas seulement le coût. Elle affecte directement la résistance, la durabilité et la fiabilité.

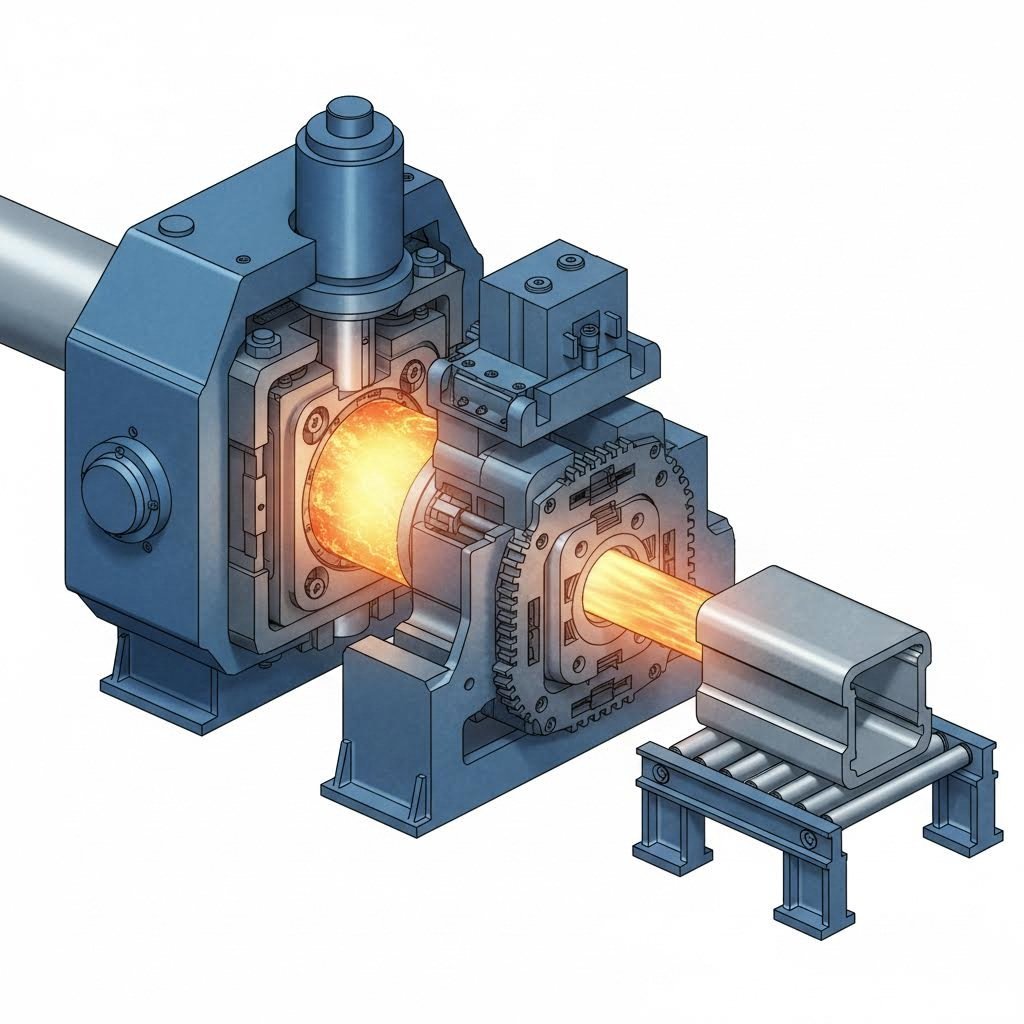

Qu'est-ce que l'extrusion, et en quoi le forgeage est-il différent ? Le forgeage est un procédé de fabrication dans lequel un métal est mis en forme par des forces de compression, généralement appliquées à l'aide d'un marteau, d'une presse ou d'un outillage. Le métal est soit chauffé jusqu'à une température malléable, soit travaillé à température ambiante, puis redonné forme par impact ou pression. L'extrusion, quant à elle, consiste à pousser des billettes chauffées ou à température ambiante à travers des filières de précision afin de créer des profils continus ayant une section transversale uniforme.

La différence fondamentale entre mise en forme par compression et mise en forme continue

Pensez-y de cette façon : le forgeage fonctionne comme un sculpteur qui modèle de l'argile avec ses mains, en appliquant une force depuis plusieurs directions afin de comprimer et former le matériau. L'extrusion ressemble davantage à presser du dentifrice hors d'un tube, en forçant le matériau à travers une ouverture profilée pour créer une forme constante.

Cette différence fondamentale dans la manière dont la force est appliquée donne des résultats très différents. En comparant le moulage au forgeage ou en évaluant le moulage et le forgeage par rapport à l'extrusion, vous remarquerez que chaque méthode de formage offre des avantages uniques selon les exigences de votre application.

Au cours de ce guide, vous obtiendrez un cadre clair pour évaluer ces procédés. Voici les trois facteurs clés qui différencient le forgeage de l'extrusion :

- Méthode d'application de la force : Le forgeage utilise des forces de compression provenant de marteaux ou de presses pour redimensionner le métal en trois dimensions, tandis que l'extrusion pousse le matériau à travers une filière pour créer des profils en deux dimensions à section transversale constante.

- Structure du grain obtenue : Le forgeage aligne et affine la structure interne des grains pour une résistance directionnelle supérieure, tandis que l'extrusion crée un flux de grains parallèle à la direction d'extrusion, offrant des propriétés mécaniques différentes.

- Capacités géométriques : Le forgeage excelle dans la réalisation de formes complexes en trois dimensions et de cavités fermées, tandis que l'extrusion produit des profils continus à section constante, idéaux pour les tubes, les tiges et les formes linéaires complexes.

À la fin de cet article, vous saurez exactement dans quels cas chaque procédé donne les meilleurs résultats et comment adapter les exigences de votre pièce au mode de fabrication optimal.

Le processus de forgeage expliqué

Maintenant que vous connaissez les différences fondamentales entre les méthodes de mise en forme des métaux, approfondissons le fonctionnement du forgeage. Lorsque vous observez une pièce en aluminium forgé utilisée dans une application haute performance, vous regardez un métal qui a été fondamentalement transformé au niveau moléculaire. Cette transformation est ce qui confère aux pièces forgées leur légendaire résistance et durabilité.

Comment les forces de compression transforment les billettes métalliques

Imaginez une billette métallique placée entre deux matrices. Lorsqu'une force de compression énorme est appliquée, un phénomène remarquable se produit. Le métal ne change pas seulement de forme ; toute sa structure interne s'organise à nouveau. Au cours du forgeage, les billettes métalliques subissent une déformation contrôlée qui redistribue et affine la structure granulaire du matériau.

Il existe deux approches principales pour obtenir cette transformation :

Forgeage à chaud : La pièce métallique est chauffée à des températures généralement comprises entre 700 °C et 1 200 °C, ce qui la rend très malléable. Selon des recherches en fabrication, cette élévation de température réduit la limite d'élasticité du matériau tout en augmentant sa ductilité, permettant une déformation plus facile et un alignement optimal des grains. Le procédé de forgeage de l'aluminium, par exemple, exige un contrôle précis de la température afin d'obtenir un raffinement granulaire optimal sans compromettre l'intégrité du matériau.

Forgeage à froid : Ce procédé travaille le métal à température ambiante ou proche de celle-ci, ce qui augmente la dureté et permet des tolérances plus strictes. Bien que le forgeage à froid nécessite des forces plus élevées en raison de la résistance du matériau, il offre d'excellents finitions de surface et une grande précision dimensionnelle. Les composants forgés à froid requièrent souvent moins d'usinage secondaire que leurs homologues forgés à chaud.

Le choix entre le forgeage à chaud et à froid de l'aluminium ou d'autres métaux dépend de vos exigences spécifiques en matière de complexité, de précision et de propriétés mécaniques. La différence entre les pièces moulées ou coulées et les pièces forgées réside dans ce processus de déformation contrôlée que procure le forgeage.

Types d'opérations de forgeage

Tous les forgeages ne se valent pas. La technique spécifique que vous choisissez influence considérablement les caractéristiques du produit final :

Forgeage à matrices ouvertes : Également appelé forgeage libre ou forgeage au marteau, ce procédé utilise des matrices plates, semi-circulaires ou en forme de V qui n'enserrant jamais complètement le métal. La pièce est martelée ou pressée par des coups répétés jusqu'à l'obtention de la forme souhaitée. Bien que le forgeage à platine ouverte offre des coûts d'outillage minimes et permette de traiter des pièces allant de quelques centimètres à près de 30 mètres, il nécessite généralement un usinage de précision supplémentaire pour respecter des tolérances étroites.

Forgeage à matrice fermée : Cette méthode consiste à placer le métal entre des matrices sur mesure qui enferment complètement la pièce. Lorsque la force de compression est appliquée, le matériau s'écoule pour remplir entièrement les cavités des matrices. Le forgeage en matrice fermée est l'une des méthodes les plus couramment utilisées pour la fabrication de pièces en acier et en aluminium forgé, car il exploite la structure interne du grain métallique afin de produire des produits plus résistants et durables. Le procédé tire même parti de la bavure (matériau excédentaire expulsé pendant le forgeage), puisque la bavure en refroidissant augmente la pression et pousse le métal à s'insinuer dans les détails fins.

Forgeage par empreinte : Un sous-ensemble du forgeage à matrice fermée, cette technique utilise des empreintes de matrice précisément usinées pour créer des géométries complexes. Elle est idéale pour la production de composants de moyeu, de bielles et d'autres pièces complexes où la précision dimensionnelle est essentielle.

Alignement du fil métallique et ses avantages structurels

C'est ici que le forgeage se distingue véritablement des autres méthodes de fabrication. Lorsque le métal est forgé, sa structure granulaire interne ne se déforme pas simplement ; elle s'aligne selon la direction d'écoulement du matériau, formant ce que les ingénieurs appellent « l'écoulement du grain ». Cet alignement est la clé des performances supérieures des composants forgés.

Selon des recherches en science des matériaux provenant de Les ressources techniques de Welong , le contrôle de la température, de la pression et des taux de déformation pendant le forgeage influence directement le raffinement du grain. La relation de Hall-Petch montre que lorsque la taille des grains diminue, la résistance du matériau augmente, car les joints de grains entravent le mouvement des dislocations.

Les caractéristiques principales résultant d'un alignement correct de la fibre incluent :

- Une résistance directionnelle due à l'alignement des grains : Les grains s'allongent et s'alignent parallèlement à la direction principale de charge, créant une structure fibreuse qui assure une résistance et une rigidité supérieures le long des axes critiques de contrainte. Cela rend les composants forgés idéaux pour des applications telles que les bielles ou les vilebrequins, où les charges suivent des trajectoires prévisibles.

- Élimination des vides internes : Les forces de compression durant le forgeage ferment les porosités et éliminent les vides internes couramment présents dans les pièces moulées ou coulées en laiton. Cela donne une structure de matériau plus dense et homogène.

- Résistance supérieure à la fatigue : La structure orientée des grains crée des barrières naturelles qui entravent la propagation des fissures. Les fissures doivent traverser plusieurs joints de grains orientés perpendiculairement à la direction de propagation, ralentissant ou arrêtant efficacement la rupture. Cela se traduit directement par une durée de vie en fatigue améliorée sous des conditions de chargement cyclique.

Les matériaux à grains fins issus du forgeage présentent également une ductilité et une ténacité améliorées. Un plus grand nombre de joints de grains permet en effet une déformation plus importante avant la rupture, tout en offrant simultanément une ténacité à la rupture plus élevée en empêchant la propagation des fissures.

Forgeage et opérations secondaires

Bien que le forgeage à matrice fermée puisse atteindre une précision dimensionnelle impressionnante, de nombreuses applications nécessitent un usinage supplémentaire pour respecter les tolérances finales. La relation entre le forgeage et l'usinage CNC est complémentaire plutôt que concurrentielle.

Les pièces forgées à platine nécessitent presque toujours un usinage de précision pour finaliser le processus, car la déformation par marteau produit des dimensions imprécises. En revanche, les pièces obtenues par forgeage à matrice fermée ont souvent peu ou pas besoin d'être usinées, grâce à leurs tolérances plus serrées et à des empreintes cohérentes. Cette réduction des besoins d'usinage se traduit par des économies de coûts et des cycles de production accélérés pour les applications à forte volumétrie.

L'approche optimale combine souvent les avantages de la structure granulaire du forgeage avec la précision de l'usinage CNC. Vous bénéficiez des avantages mécaniques d'un flux de grains aligné dans la pièce de base tout en atteignant les tolérances exactes exigées par votre assemblage.

À présent que vous comprenez comment le forgeage transforme des billettes métalliques en composants haute performance, vous êtes prêt à découvrir comment l'extrusion adopte une approche radicalement différente pour façonner les profils métalliques.

Le processus d'extrusion expliqué

Alors que le forgeage redonne forme au métal par des forces de compression provenant de plusieurs directions, l'extrusion métallique adopte une approche entièrement différente. Imaginez que vous pressez du dentifrice à travers l'ouverture d'un tube. La pâte sort selon la forme exacte de l'orifice et conserve cette section transversale sur toute sa longueur. Cette analogie simple illustre parfaitement l'essence du procédé d'extrusion métallique à l'échelle industrielle.

Le procédé d'extrusion de l'aluminium et des techniques similaires pour d'autres métaux sont devenus fondamentaux dans la fabrication moderne. Selon des recherches sectorielles de Technavio, la demande mondiale d’aluminium extrudé devait croître d’environ 4 % entre 2019 et 2023. Cette croissance reflète la capacité inégalée du procédé à produire efficacement et économiquement des profils à section transversale complexes.

Pousser le métal à travers des filières de précision

Qu'est-ce donc que l'extrusion au cœur du processus ? Ce procédé consiste à forcer une masse chauffée, généralement un bloc cylindrique en alliage d'aluminium ou un autre métal, à travers une filière spécialement conçue ayant une forme de section prédéterminée. Un vérin hydraulique puissant applique jusqu'à 15 000 tonnes de pression, poussant le métal malléable à travers l'ouverture de la filière. Ce qui en sort est un profil continu correspondant exactement à l'ouverture de la filière.

Le procédé d'extrusion remonte à plus de deux siècles. Joseph Bramah a mis au point la première version en 1797 pour produire des tuyaux en plomb. La technique était initialement appelée « squirting » et est restée un processus manuel jusqu'à ce que Thomas Burr construise la première presse hydraulique en 1820. L'invention par Alexander Dick de l'extrusion à chaud en 1894 a révolutionné l'industrie, permettant aux fabricants de travailler avec des alliages non ferreux. En 1904, la première presse à extruder l'aluminium a été construite, provoquant une adoption généralisée dans les industries automobile et de la construction.

Il existe deux méthodes principales pour l'extrusion de l'acier, l'extrusion de l'aluminium et d'autres procédés d'extrusion métallique :

Extrusion directe : Il s'agit de la méthode la plus couramment utilisée aujourd'hui. L'extrudeuse d'aluminium place une bille chauffée à l'intérieur d'un récipient à paroi chauffée. Un piston mobile force ensuite le métal à travers une filière fixe. Les techniciens placent souvent des blocs de matériau entre la bille et le piston pour éviter l'adhérence pendant le traitement. On parle parfois d'extrusion directe, car la bille et le piston se déplacent dans la même direction.

Extrusion indirecte : Également appelée extrusion inverse, cette méthode inverse les mécanismes. La filière reste fixe tandis que la bille et le contenant se déplacent simultanément. Une « tige » spécialisée, plus longue que le contenant, maintient le piston en place tandis que la bille est forcée à travers la filière. Cette approche génère moins de friction, ce qui permet un meilleur contrôle thermique et une qualité de produit plus constante. La stabilité thermique assure également des propriétés mécaniques et une structure de grain supérieures par rapport aux méthodes directes.

Le processus d'extrusion de l'aluminium étape par étape

Étant donné la prévalence industrielle de l'aluminium, comprendre l'ensemble du processus d'extrusion de l'aluminium avec le fer et d'autres séquences de traitement des alliages permet d'illustrer le fonctionnement de cette technique de fabrication par extrusion :

- Préparation de la filière : Une filière de forme ronde est usinée ou sélectionnée parmi les outillages existants. Avant le début de l'extrusion, la filière est préchauffée à environ 450-500 °C afin d'assurer un écoulement uniforme du métal et de maximiser la durée de vie de la filière.

- Préparation de la bille : La brèche est découpée à partir d'un lingot allongé en alliage d'aluminium, puis préchauffée dans un four à environ 400-500 °C. Cette température rend la brèche suffisamment malléable pour être travaillée tout en restant nettement en dessous de son point de fusion.

- Chargement et lubrification : La brèche préchauffée est transférée mécaniquement dans la presse. Un lubrifiant est appliqué avant le chargement, et un agent de démoulage recouvre le poussoir d'extrusion afin d'empêcher les composants de coller ensemble.

- Extrusion : Le vérin hydraulique applique une pression massive, poussant la billette malléable dans le conteneur. Lorsque l'aluminium remplit les parois du conteneur, il exerce une pression contre la filière d'extrusion et s'écoule à travers les ouvertures de la filière, sortant sous une forme entièrement façonnée.

- Durcissement : Un tireur maintient l'extrusion émergente en place pour la protéger. Au fur et à mesure que le profil avance sur une table de sortie, des ventilateurs ou des bains d'eau le refroidissent uniformément lors d'un processus appelé trempe.

- Découpe et Refroidissement : Une fois que l'extrusion atteint la longueur totale de la table, une scie chaude la découpe. Les extrusions sont ensuite transférées vers une table de refroidissement jusqu'à ce qu'elles atteignent la température ambiante.

- Étirage : Les profils présentent souvent des torsions pendant le traitement. Un étireuse saisit mécaniquement chaque profil aux deux extrémités et l'étire jusqu'à ce qu'il soit parfaitement droit, ramenant ainsi les dimensions dans les tolérances spécifiées.

- Découpe et vieillissement : Les extrusions redressées sont transférées vers une table de sciage pour être coupées en longueurs spécifiques, généralement comprises entre 8 et 21 pieds. Enfin, elles sont transférées dans un four pour vieillir jusqu'au revenu correct.

Pourquoi l'extrusion excelle-t-elle dans les profils à sections transversales complexes

Les procédés d'extrusion et de filage offrent des avantages distincts qui les rendent idéaux pour des applications spécifiques. Comprendre ces avantages permet de déterminer quand l'extrusion surpasse les méthodes de fabrication alternatives :

- Capacité à créer des profilés creux : Contrairement au forgeage, qui peine à réaliser des cavités internes, l'extrusion produit facilement des profilés creux, des tubes et des formes à multiples alvéoles. Cette capacité la rend parfaite pour des applications nécessitant des canaux internes, des ailettes de dissipateurs thermiques ou des tubes structurels.

- Finition de Surface Excellente : Les profilés extrudés présentent un fini de surface constant et de haute qualité, nécessitant souvent peu ou pas de traitement secondaire. L'écoulement contrôlé à travers des filières de précision crée des surfaces lisses, prêtes à être anodisées ou soumises à d'autres traitements de finition.

- Efficacité du matériau avec très peu de déchets : Le caractère continu de l'extrusion maximise l'utilisation du matériau. Contrairement à l'usinage à partir de barres brutes, qui implique le retrait de matière, l'extrusion reforme l'ensemble du lingot en produit utilisable, générant très peu de rebuts.

- Flexibilité de conception : Selon Les ressources techniques d'AS Aluminum , l'extrusion permet de créer des profils complexes avec des dimensions précises, ce qui permet aux concepteurs d'obtenir des géométries et des formes personnalisées difficiles à réaliser par des méthodes de fabrication traditionnelles.

- Rentabilité : L'extrusion offre des taux de production élevés et un gaspillage minimal de matière, ce qui en fait une solution rentable pour les productions de grande et petite échelle.

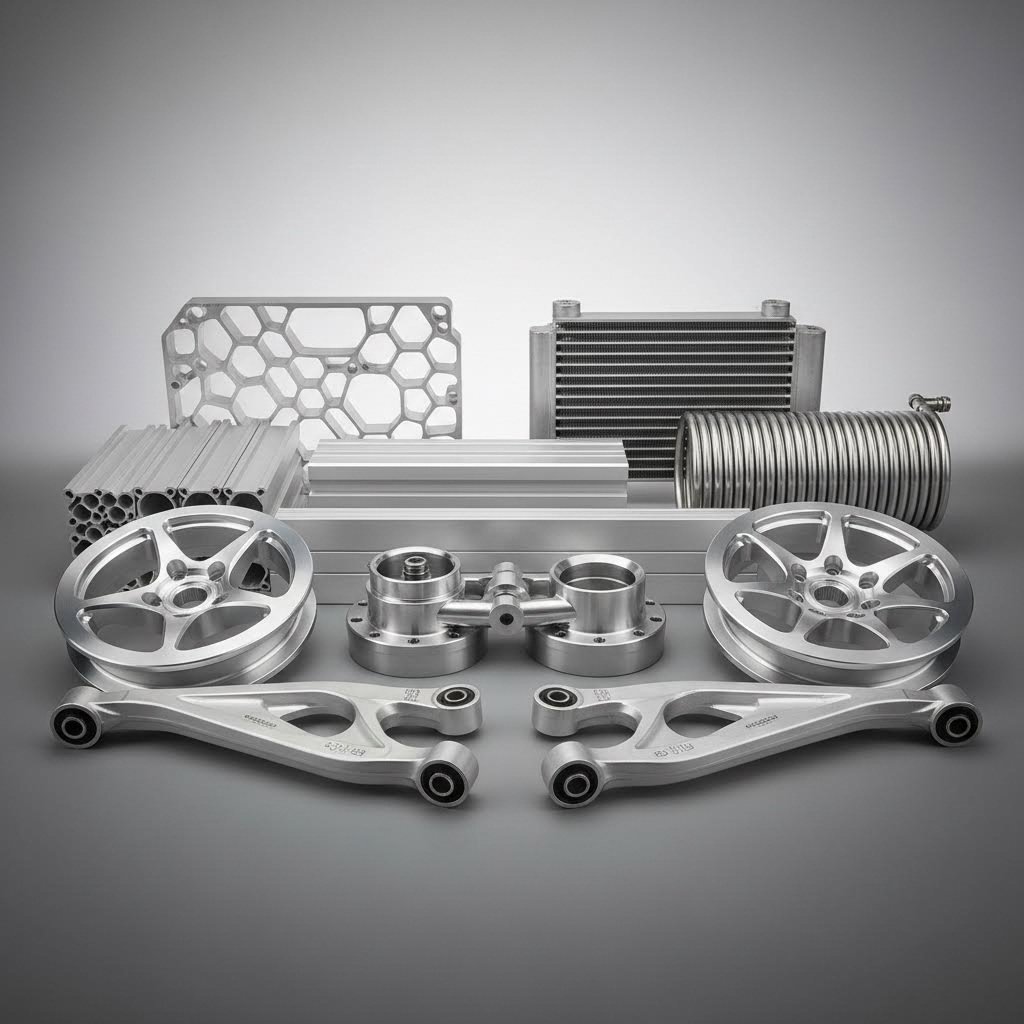

Les types de formes extrudées se répartissent en quatre catégories : formes pleines sans ouvertures fermées comme les poutres ou les tiges ; formes creuses comportant une ou plusieurs vides comme les tubes rectangulaires ; formes semi-creuses avec des vides partiellement fermés comme les profilés en C à intervalle étroit ; et formes sur mesure pouvant inclure plusieurs extrusions ou des profils imbriqués conçus selon des spécifications précises.

Structure du grain dans les composants extrudés

C'est ici que la différence fondamentale entre forgeage et extrusion devient le plus manifeste. Alors que le forgeage aligne la structure du grain dans plusieurs directions selon l'écoulement du matériau pendant la compression, l'extrusion crée un écoulement du grain parallèle à la direction d'extrusion.

Selon des recherches publiées par Nature Portfolio , l'extrusion d'alliages d'aluminium est très sensible aux paramètres de traitement tels que la température, la vitesse de déformation et la configuration de la filière. Ces facteurs influencent directement l'évolution de la structure granulaire, la recristallisation dynamique et la formation de soudures dans le produit fini.

Cette orientation parallèle des grains signifie que les pièces extrudées présentent des propriétés mécaniques différentes de celles des composants forgés :

- Caractéristiques directionnelles de résistance : Les profilés extrudés sont les plus résistants dans la direction d'extrusion. Cela les rend idéaux pour des applications où les charges suivent principalement la longueur du profilé, comme les éléments structurels ou les rails.

- Considérations relatives aux gros grains périphériques : Les recherches indiquent que les profilés extrudés peuvent développer une couche de grains grossiers périphériques (PCG) à proximité de la surface, caractérisée par des grains plus gros pouvant affecter les propriétés mécaniques. Le contrôle de la géométrie des paliers de filière et des conditions opérationnelles permet de minimiser cet effet.

- Propriétés transversales constantes : Étant donné que toute la section transversale passe par la même filière dans des conditions identiques, les propriétés mécaniques restent uniformes sur toute la longueur du profilé.

Les caractéristiques naturelles du matériau en aluminium s'harmonisent parfaitement avec le procédé d'extrusion. Grâce à son rapport résistance-poids élevé et à sa excellente résistance à la corrosion assurée par la formation d'une couche d'oxyde naturelle, l'aluminium extrudé est utilisé dans les secteurs de l'automobile, de l'aérospatiale, de l'électronique et de la construction.

Maintenant que vous comprenez individuellement le forgeage et l'extrusion, vous êtes prêt à les comparer directement selon les propriétés mécaniques et les paramètres de performance les plus importants pour vos applications.

Comparaison des propriétés mécaniques et performances

Vous avez appris comment le forgeage comprime des billettes métalliques pour produire des composants raffinés, avec un alignement des grains optimisé. Vous avez vu comment l'extrusion pousse du métal chauffé à travers des filières de précision afin de créer des profils continus. Mais lorsque vous spécifiez des pièces pour une application critique, vous avez besoin de plus que des descriptions de procédés. Vous avez besoin de données concrètes comparant ces méthodes côte à côte.

C'est précisément ce qui fait défaut dans la plupart des ressources disponibles. Elles expliquent chaque procédé individuellement, mais ne fournissent jamais la comparaison directe nécessaire à la prise de décision. Remédions à cela grâce à des tableaux complets couvrant les paramètres de performance clés qui ont réellement de l'importance pour vos projets.

Comparaison comparative des procédés

Lorsque vous évaluez l'aluminium moulé par rapport à l'aluminium forgé, ou que vous comparez des composants en aluminium forgé et moulé, votre véritable question est la suivante : quel procédé offre les propriétés mécaniques requises par mon application ? La même question se pose lors du choix entre forgeage et extrusion. Voici comment ces procédés se comparent selon des critères de performance essentiels :

| Paramètre de performance | Forgeage | Extrusion |

|---|---|---|

| Résistance à la traction | Supérieur ; l'alignement des grains augmente la résistance le long des axes de contrainte de 10 à 30 % par rapport aux équivalents moulés | Bon ; la résistance est concentrée le long de la direction d'extrusion ; les propriétés de la section transversale restent constantes |

| Résistance à la fatigue | Excellent ; les joints de grains alignés freinent la propagation des fissures, multipliant par 3 à 7 la durée de vie en fatigue dans des conditions optimisées | Modéré à bon ; l'écoulement parallèle des grains assure une résistance à la fatigue directionnelle le long de la longueur du profilé |

| Résistance aux chocs | Excellent ; l'élimination des vides et l'affinage des grains créent une structure de matériau dense et tenace | Bon ; une section transversale constante assure un comportement prévisible au choc le long de la longueur du profilé |

| Tolérances dimensionnelles | Forgeage à chaud : tolérances typiques de ±0,5 mm à ±1,5 mm ; forgeage à froid : tolérances de ±0,1 mm à ±0,3 mm réalisables | ±0,1 mm à ±0,5 mm typique ; l'extrusion indirecte permet des tolérances plus serrées grâce à une friction réduite |

| Qualité de la finition de surface | Forgeage à chaud : Ra 6,3-12,5 μm (nécessite usinage) ; forgeage à froid : Ra 0,8-3,2 μm | Ra 0,8-3,2 μm ; la finition excellente après extrusion convient souvent à l'anodisation sans traitement secondaire |

| Complexité géométrique | Élevé ; permet de créer des formes complexes en 3D, des cavités fermées et des formes asymétriques par des méthodes à matrice fermée | Modéré ; excelle dans les sections transversales complexes en 2D, y compris les profils creux ; limité à des sections uniformes sur toute la longueur |

| Taux d'utilisation des matériaux | 75-85 % typique ; le surplus peut souvent être recyclé | 90-95 % et plus typique ; déchets minimes grâce au traitement continu |

| Volumes de production typiques | Moyen à élevé ; les coûts d'outillage favorisent des séries plus importantes (1 000 unités et plus pour le forgeage à matrice fermée) | Faible à élevé ; les coûts de matrices sont inférieurs à ceux du forgeage ; économiquement rentable même pour de courtes séries |

Lorsque vous comparez l'acier moulé et l'acier forgé ou que vous évaluez les options entre moulage et forgeage pour votre application, comprendre la différence entre forgeage et moulage devient essentiel. Selon des recherches provenant des Études sur la fatigue de l'Université de Waterloo , les composants en magnésium AZ80 forgés ont démontré une amélioration de la durée de vie en fatigue d'environ 3 fois à 180 MPa et de 7 fois à 140 MPa lorsqu'ils sont traités à des températures optimales par rapport aux alternatives à haute température. Cela montre à quel point les paramètres du procédé influencent fortement la performance finale.

Évaluation des paramètres clés de performance

Le tableau ci-dessus vous donne un aperçu, mais approfondissons la signification de ces chiffres pour les applications réelles.

Comprendre les caractéristiques de résistance : La supériorité du forgeage en termes de résistance à la traction et en fatigue découle directement de l'alignement du flux de grains. En examinant la différence entre la fonderie et le forgeage, gardez à l'esprit que les composants forgés voient leur structure cristalline interne réorganisée pour suivre la géométrie de la pièce. Cela crée un renfort naturel le long des trajectoires de contrainte principales.

L'extrusion, en revanche, assure une résistance constante sur toute la longueur du profil. Cela rend les composants extrudés idéaux pour les éléments structurels, les rails et les cadres lorsque les charges sont alignées avec la direction d'extrusion. Toutefois, les charges perpendiculaires à l'axe d'extrusion rencontrent différemment les joints de grains, ce qui peut entraîner une résistance moindre dans ces orientations.

Explication des spécifications de tolérance : L'extrusion à froid peut atteindre des tolérances aussi serrées que ±0,02 mm directement après passage dans la filière, selon des recherches sur la fabrication de précision . Cela élimine une grande partie de l'usinage secondaire généralement requis par le forgeage à chaud. La différence entre le forgeage et la fonderie en termes de précision dimensionnelle est importante. Le forgeage offre des tolérances plus strictes que la fonderie, mais peut tout de même nécessiter un usinage de finition pour des dimensions critiques.

Considérations relatives à l'état de surface : Si votre application exige des surfaces esthétiques ou des faces d'étanchéité, l'extrusion offre souvent des finitions prêtes à l'emploi. La forge chaude provoque une oxydation et un écaillage à haute température, nécessitant un nettoyage ou un usinage supplémentaire. La forge à froid comble cet écart, produisant des surfaces brillantes sans oxydation thermique.

Analyse de la Compatibilité des Matériaux

Tous les métaux ne conviennent pas de manière équivalente aux deux procédés. Le choix du matériau influence fortement la méthode de formage qui permettra d'obtenir les meilleurs résultats. Voici comment les métaux courants utilisés en ingénierie se comportent avec chaque technique :

| Métal/Alliage | Adéquation à la forge | Adéquation à l'extrusion | Justification du choix du procédé optimal |

|---|---|---|---|

| Alliages d'aluminium (6061, 7075) | Excellent pour les applications à haute résistance ; l'aluminium forgé 7075 offre une résistance exceptionnelle par rapport au poids | Excellent ; la facilité de mise en œuvre de l'aluminium en fait le métal le plus couramment extrudé ; les profilés 6061 dominent dans la construction et l'automobile | Extrusion pour les profilés et les formes structurelles ; Forge pour les composants soumis à de fortes contraintes nécessitant une résistance multidirectionnelle |

| Aciers au Carbone et Aciers Spéciaux | Excellent ; le forgeage à chaud est largement utilisé pour les composants automobiles, les équipements lourds et les applications industrielles | Modéré ; l'extrusion d'acier est moins courante en raison des pressions de formage plus élevées requises ; l'extrusion à froid est utilisée pour les fixations et les petites pièces | Le forgeage est privilégié pour la plupart des applications en acier ; l'extrusion est limitée à des profils spécifiques et à des composants formés à froid |

| Aciers inoxydables | Bon à excellent ; nécessite un contrôle rigoureux de la température pour éviter la précipitation de carbures | Modéré ; la tendance au durcissement par déformation augmente les efforts d'extrusion ; nécessite généralement un traitement à chaud | Forgeage pour les formes complexes ; extrusion pour les tubes et profils lorsque la résistance à la corrosion sur toute la section est importante |

| Alliages de laiton et de cuivre | Bon ; les pièces forgées en laiton sont utilisées dans les vannes, raccords et quincaillerie | Excellent ; les profilés extrudés en laiton et l'extrusion de laiton sont largement utilisés dans les applications architecturales et de plomberie | Extrusion pour des profils constants et des applications décoratives ; forgeage pour des corps de vannes complexes et des raccords à haute résistance |

| Allures de titane | Bon ; nécessite un contrôle précis de la température et des matrices spécialisées ; produit des composants de qualité aérospatiale | Limité ; la haute résistance et la faible conductivité thermique rendent l'extrusion difficile ; équipement spécialisé requis | Le forgeage est fortement privilégié pour le titane ; il confère une structure de grain supérieure pour les applications aérospatiales et médicales |

| Alliages de magnésium (AZ80) | Excellent lorsque le traitement est correctement effectué ; des études montrent des propriétés optimales à une température de forgeage de 300 °C | Bon ; le magnésium s'extrude bien mais nécessite une gestion minutieuse de la température pour éviter les fissurations | Forgeage pour composants structurels automobiles ; extrusion pour profils où la réduction de poids justifie le traitement spécialisé |

Pourquoi les propriétés des matériaux déterminent le choix du procédé

Comprendre pourquoi certains matériaux favorisent un procédé particulier vous permet de prendre de meilleures décisions d'approvisionnement :

- La polyvalence de l'aluminium : Les alliages d'aluminium excellent dans les deux procédés en raison de leur excellente aptitude au travail et de leurs larges plages de température de traitement. Le choix entre l'aluminium forgé et l'aluminium extrudé dépend de la géométrie et des exigences de charge plutôt que de limitations matérielles.

- Préférence du forgeage pour l'acier : La haute résistance de l'acier et ses caractéristiques d'écrouissage font du forgeage la méthode prédominante de mise en forme. Le procédé de forgeage applique efficacement la force aux billettes d'acier, tandis que l'extrusion nécessite des pressions nettement plus élevées, limitant ainsi les applications pratiques.

- Difficultés de traitement du titane : Le rapport résistance-poids élevé du titane et sa biocompatibilité le rendent inestimable pour les applications aérospatiales et médicales. Toutefois, sa faible conductivité thermique et sa grande réactivité à haute température font du forgeage la méthode privilégiée pour obtenir des structures granulaires optimales.

- Applications du laiton : Les pièces en laiton forgées et les profilés en laiton extrudés jouent tous deux un rôle industriel important. Le laiton extrudé domine dans les applications architecturales et de plomberie où la régularité des profils est essentielle. Les composants en laiton forgé sont utilisés dans les vannes et raccords où la complexité tridimensionnelle et la résistance à la pression sont critiques.

Maintenant que cette base comparative est établie, vous êtes prêt à explorer comment ces différences de performance se traduisent par des facteurs de coût et des économies liées au volume de production.

Facteurs de coût et économie du volume de production

Vous avez vu les différences de propriétés mécaniques. Vous comprenez comment la structure du grain influence les performances. Mais voici la question qui oriente souvent les décisions finales : quel sera le coût réel ? Lorsque vous comparez des composants moulés et forgés ou que vous évaluez des alternatives d'extrusion, l'analyse économique va bien au-delà du prix unitaire indiqué sur un devis.

Comprendre le coût réel implique d'examiner les investissements en outillages, l'économie par unité et les seuils de volume de production à partir desquels chaque procédé devient le plus compétitif. Analysons les considérations financières qui doivent orienter vos décisions de fabrication.

Investissement en outillage et économie par unité

L'investissement initial requis pour chaque procédé varie considérablement, et cette différence détermine fondamentalement le moment où chacune des méthodes devient économiquement intéressante.

Coûts d'outillage pour le forgeage : Les composants forgés sur mesure nécessitent des matrices de précision usinées à partir d'aciers spéciaux trempés. Ces matrices doivent résister à d'énormes forces de compression à haute température, ce qui exige des matériaux coûteux et un traitement thermique soigneux. Un seul jeu de matrices pour le forgeage à matrice fermée peut coûter entre 10 000 $ et plus de 100 000 $, selon la complexité, la taille de la pièce et les tolérances requises. Pour les opérations de forgeage en fonderie produisant des composants industriels de grande taille, les investissements en outillage sont encore plus élevés.

Économie des filières d'extrusion : Les matrices d'extrusion, bien qu'encore usinées avec précision, coûtent sensiblement moins cher que les matrices de forgeage pour la plupart des applications. Les matrices standard d'extrusion d'aluminium varient généralement entre 500 $ et 5 000 $, les matrices creuses complexes à plusieurs alvéoles pouvant atteindre 10 000 $ à 20 000 $. Ce seuil inférieur en matière d'outillage rend l'extrusion économiquement viable pour des séries de production plus courtes et le développement de prototypes.

C'est ici que la rentabilité par unité inverse la donne. Malgré des coûts d'outillage plus élevés, le forgeage permet souvent un coût unitaire inférieur à grande échelle. Selon une analyse sectorielle de BA Forging , la comparaison entre forgeage et fonderie montre que les temps de cycle pour des pièces individuelles peuvent être remarquablement courts une fois l'outillage en place. Un seul cycle de presse de forgeage peut produire une pièce finie proche de sa forme définitive en quelques secondes, tandis que l'obtention d'une géométrie identique par usinage pourrait nécessiter plusieurs heures.

Les facteurs de coût qui déterminent votre investissement total comprennent :

- Investissement initial dans les outillages : Les matrices de forge coûtent 5 à 20 fois plus cher que les matrices d'extrusion pour des applications comparables. Cependant, les matrices de forge durent souvent plus longtemps avec un entretien adéquat, répartissant ainsi ce coût sur un plus grand nombre de pièces.

- Coûts des matériaux et taux de rebut : L'extrusion atteint un taux d'utilisation du matériau de 90 à 95 % ou plus, contre 75 à 85 % pour le forgeage. Pour les alliages coûteux, cette différence a un impact significatif sur la dépense totale en matériaux. La bavure issue du forgeage peut être recyclée, mais le retraitement entraîne des coûts supplémentaires.

- Temps de cycle : Le forgeage à matrice fermée permet de produire des formes complexes en un ou quelques cycles de presse seulement. L'extrusion fonctionne en continu, ce qui la rend très efficace pour de longues séries de production de profilés uniformes.

- Exigences des opérations secondaires : Le forgeage à chaud nécessite généralement plus d'usinage d'appoint que l'extrusion. Le forgeage à froid et l'extrusion de précision minimisent tous deux les opérations secondaires, mais chacun répond à des capacités géométriques différentes.

Trouver votre volume de production seuil de rentabilité

Alors, quand l'investissement plus élevé en outillage du forgeage devient-il rentable ? La réponse dépend des exigences spécifiques de votre pièce, mais des seuils généraux permettent d'éclairer la décision.

Pour la plupart des applications de forgeage à matrice fermée, des volumes de production de 1 000 à 5 000 unités commencent à être économiquement intéressants en comparant le coût total de possession au fraisage à partir de barres. À partir de 10 000 unités et plus, le forgeage offre généralement un avantage coût clair pour les géométries complexes en trois dimensions.

Le seuil de rentabilité de l'extrusion est atteint beaucoup plus rapidement. Avec des coûts d'outillage inférieurs, des séries aussi courtes que 500 à 1 000 pieds linéaires de profil peuvent justifier un outillage sur mesure. Pour des formes standard utilisant des filières existantes, il n'existe pratiquement aucun seuil minimum de commande, hormis les contraintes logistiques de manutention des matériaux.

Considérations relatives aux délais d'exécution : Le temps de fabrication des matrices influence considérablement la planification du projet. La conception, l'usinage et le traitement thermique des matrices d'estampage prennent entre 4 et 12 semaines selon la complexité. Les matrices d'extrusion arrivent généralement en 2 à 4 semaines. Si la rapidité de mise sur le marché est importante, l'extrusion offre souvent une capacité de production initiale plus rapide.

Cadre de sélection du procédé selon le volume :

- Prototype à 500 unités : L'usinage ou l'extrusion est généralement le plus économique, sauf si la géométrie exige les avantages de la structure de grain offerte par le forgeage

- 500 à 5 000 unités : Évaluer le coût total, y compris l'amortissement des outillages ; l'extrusion est privilégiée pour les profilés, le forgeage pour les formes 3D complexes nécessitant une haute résistance

- 5 000 à 50 000 unités : Le forgeage devient de plus en plus compétitif ; les coûts d'outillage sont répartis sur un volume plus élevé ; les économies par unité s'accumulent

- 50 000 unités et plus : Le forgeage offre souvent le coût total le plus bas pour les géométries adaptées ; des approches hybrides forgeage-fonderie peuvent optimiser certaines applications

Souvenez-vous que ces seuils varient selon la complexité des pièces, les coûts des matériaux et les besoins en opérations secondaires. Un simple écrou forgé atteint son seuil de rentabilité à des volumes différents d'un bras de suspension complexe. L'essentiel est de calculer le coût total de possession, incluant l'outillage, les matériaux, la transformation et la finition pour votre application spécifique.

Maintenant que les considérations relatives aux coûts sont définies, vous êtes prêt à explorer comment ces facteurs économiques s'associent aux exigences techniques dans des applications industrielles précises.

Applications industrielles et cas d'utilisation concrets

À présent que vous comprenez la dynamique des coûts et les différences de propriétés mécaniques, examinons comment ces facteurs se traduisent concrètement dans les décisions de fabrication. Lorsque des ingénieurs spécifient un forgeage en aluminium pour une pièce de train d'atterrissage ou choisissent du laiton extrudé pour une application architecturale, ils pèsent les exigences techniques par rapport aux contraintes pratiques.

Les différences entre le forgeage et l'extrusion deviennent plus évidentes lorsque vous examinez les applications spécifiques à chaque industrie. Chaque secteur a développé des préférences fondées sur des décennies de données de performance, d'analyses de défaillances et d'améliorations continues. Comprendre ces tendances vous aide à prendre des décisions éclairées pour vos propres projets.

Sélection des composants automobiles et aérospatiaux

Pensez à ce qui se produit lorsqu'un bras de suspension cède à grande vitesse sur autoroute ou lorsqu'un raccord du train d'atterrissage se fissure pendant l'atterrissage. Ce ne sont pas des scénarios hypothétiques — ce sont précisément les modes de défaillance qui dictent le choix des matériaux et des procédés dans ces industries exigeantes.

Applications automobiles : Le secteur automobile représente l'un des plus grands consommateurs de composants forgés et extrudés. Les bras de suspension, les rotules de direction et les moyeux de roue utilisent largement le forgeage, car ces composants subissent des charges complexes et multidirectionnelles lors des virages, du freinage et des chocs. L'alignement du flux de grains obtenu par forgeage crée des chemins de renfort naturels qui suivent les concentrations de contraintes.

Les arbres de transmission constituent un cas d'étude intéressant. Bien que l'arbre lui-même puisse être un tube extrudé pour une meilleure efficacité en poids, les raccords et fourches aux extrémités sont généralement forgés. Cette approche hybride combine l'efficacité matérielle de l'extrusion pour la partie à section constante avec la résistance supérieure à la fatigue offerte par le forgeage aux points de connexion soumis à de fortes contraintes.

Exigences aéronautiques : Les applications aéronautiques et spatiales poussent les deux procédés à leurs limites. La forge de l'aluminium domine pour les raccords structurels à haute résistance, les composants du train d'atterrissage et les attaches de longerons, là où une défaillance serait catastrophique. Le procédé de fabrication par extrusion d'aluminium excelle toutefois pour les raidisseurs, les longerons et les profilés structurels qui s'étendent sur les fuselages et les ailes des avions.

Ce qui rend le secteur aérospatial intéressant, ce sont les exigences extrêmes en matière de documentation. Les composants aérospatiaux, qu'ils soient forgés ou extrudés, nécessitent une traçabilité complète des matériaux, une certification des procédés et des essais non destructifs approfondis. Les installations de production par extrusion destinées au secteur aérospatial doivent être certifiées selon la norme AS9100 et démontrer des propriétés métallurgiques constantes d'un lot de production à l'autre.

Équipements industriels et applications structurelles

Au-delà des transports, les machines industrielles et la construction présentent des exigences différentes, qui favorisent souvent les capacités de création de profils offertes par l'extrusion.

Machines industrielles : Les équipements lourds utilisent des pièces forgées en laiton pour les corps de robinets, les raccords hydrauliques et les composants résistant à la pression, là où l'étanchéité est cruciale. Le forgeage élimine la porosité pouvant créer des fuites sous pression. En parallèle, l'extrusion de laiton offre des solutions économiques pour les rails de guidage, les logements de paliers et les bandes d'usure, où des sections constantes simplifient la fabrication.

Construction et Architecture : Les profilés extrudés en laiton et en aluminium dominent les applications architecturales. Les cadres de fenêtres, les systèmes de mur-rideau et les garnitures décoratives s'appuient sur la capacité de l'extrusion à créer des profils complexes et uniformes en longueurs importantes. La qualité excellente de la surface après extrusion permet une anodisation parfaite, offrant ainsi la qualité esthétique exigée par ces applications.

| Industrie | Applications typiques en forgeage | Applications typiques de l'extrusion | Justification du choix |

|---|---|---|---|

| Automobile | Bras de suspension, rotules de direction, moyeux de roue, vilebrequins, bielles | Structures de sécurité en cas de collision, longerons de pare-chocs, barres anti-intrusion pour portes, tubes d'échangeurs thermiques | Forge pour les composants soumis à des charges multidirectionnelles et critiques en fatigue ; Filage pour les structures absorbant l'énergie et présentant des sections transversales constantes |

| Aérospatial | Embrayages de train d'atterrissage, attaches de membrures, supports moteur, attaches de racine d'aile | Longerons de fuselage, poutres d'aile, rails de sièges, poutres de plancher | Forge pour les points de contrainte concentrée et les assemblages critiques pour la sécurité ; Filage pour les éléments structurels longs nécessitant des propriétés uniformes |

| Pétrole et gaz | Corps de vannes, composants de tête de puits, raccords de tiges de forage, brides | Tubes de forage, tubages, canalisations, profils d'échangeurs thermiques | Forge pour la tenue en pression et l'intégrité des raccords ; Filage pour les produits tubulaires et les trajets d'écoulement |

| Construction | Boulons d'ancrage, assemblages structuraux, composants de grues, équipements de levage | Cadres de fenêtres, montants de façades rideaux, profilés structurels, mains courantes | Forge pour les assemblages soumis à des charges ponctuelles et les équipements de levage certifiés ; Filage pour les profilés architecturaux et les éléments structurels |

| Engins lourds | Lien de chenille, dents de godet, embouts de vérins hydrauliques, pièces brutes d'engrenages | Tubes de cylindre, rails de guidage, flèches structurelles, bandes d'usure | Forge pour la résistance à l'usure et aux charges d'impact ; extrusion pour des surfaces internes homogènes et des formes structurelles |

Approches hybrides de fabrication

Voici quelque chose que la plupart des ressources ignorent complètement : les fabricants les plus sophistiqués combinent souvent forge et fonderie, ou utilisent un procédé comme préforme pour un autre. Cette approche hybride permet de tirer parti des avantages de plusieurs méthodes.

Préformes extrudées pour le forgeage : Certains fabricants commencent avec une billette ou un profil extrudé, puis le forment à la forme finale. L'extrusion crée un matériau de départ homogène avec une structure de grains maîtrisée, tandis que le forgeage affine davantage les grains et donne la géométrie finale. Cette méthode fonctionne particulièrement bien pour des composants comme les raccords aéronautiques, où la qualité du matériau de base et l'alignement final des grains sont essentiels.

Inserts forgés dans des ensembles extrudés : Les structures automobiles de retenue combinent souvent des profilés en aluminium extrudé avec des nœuds de connexion forgés. L'extrusion assure la zone d'écrasement absorbant l'énergie, tandis que les nœuds forgés garantissent que la structure reste fixée au véhicule lors d'impacts.

Avantages du traitement séquentiel : En comprenant les deux procédés, vous pouvez spécifier des solutions hybrides que aucun des deux procédés ne pourrait réaliser seul. Un moyeu forgé associé à un arbre extrudé, soudés ensemble, offre des propriétés optimisées pour chaque section tout en minimisant le coût global et le poids.

Considérations environnementales et de durabilité

La durabilité influence de plus en plus les décisions de fabrication, et le forgeage ainsi que l'extrusion présentent des profils environnementaux différents qu'il convient de prendre en compte.

Consommation d'énergie : Les deux procédés nécessitent une importante énergie pour le chauffage et le travail mécanique. Le forgeage à chaud consomme de l'énergie pour le chauffage des billettes et le fonctionnement de la presse, tandis que l'extrusion requiert un préchauffage des billettes et de l'énergie hydraulique. Toutefois, ces deux procédés sont nettement plus économes en énergie que l'usinage de pièces équivalentes à partir de barres, car ils déplacent le matériau au lieu de l'enlever.

Efficacité matérielle : Le taux d'utilisation du matériau de 90 à 95 % de l'extrusion lui confère un avantage en matière de durabilité par rapport au taux de 75 à 85 % du forgeage. Pour les organisations qui mesurent l'empreinte carbone par composant, cette différence est significative. Cependant, les bavures de forgeage sont très recyclables et retournent souvent directement à l'atelier de fusion pour être retraitées.

Durée de vie du produit : Du point de vue du cycle de vie, les composants forgés ont souvent une durée de vie supérieure à celle de leurs alternatives. Un composant de suspension forgé qui résiste pendant toute la durée de service du véhicule représente un meilleur résultat en matière de durabilité qu'une alternative plus légère nécessitant un remplacement. Cet avantage en termes de durabilité devrait être pris en compte dans les évaluations globales de l'impact environnemental.

Recyclabilité : Les composants en aluminium et en acier, qu'ils soient forgés ou extrudés, sont entièrement recyclables en fin de vie. La haute pureté des matériaux provenant de ces deux procédés facilite un recyclage en boucle fermée sans dégradation significative de la qualité.

Maintenant que vous connaissez ces applications industrielles et considérations environnementales, vous êtes prêt à appliquer un cadre décisionnel systématique aux défis que vous rencontrez dans le choix de vos composants.

Cadre de sélection des procédés pour votre projet

Vous avez exploré les différences techniques, les facteurs de coût et les applications industrielles. La question pratique se pose maintenant : comment choisir réellement entre forgeage et extrusion pour votre projet spécifique ? Faire le mauvais choix conduit à des composants surdimensionnés, à des coûts inutiles, ou pire encore, à des défaillances en service qui nuisent à votre réputation et à votre rentabilité.

Ce cadre décisionnel vous guide pas à pas dans le processus d'évaluation. Que vous définissiez des composants pour la première fois ou que vous repreniez une conception existante, ces critères vous aident à aligner les capacités des procédés sur vos besoins réels.

Adapter les capacités des procédés aux exigences des pièces

Considérez la sélection du procédé comme un exercice systématique d'élimination. Chaque critère réduit vos options jusqu'à ce que le choix optimal devienne évident. Voici la démarche logique qu'adoptent les ingénieurs expérimentés :

- Définir les exigences en termes de résistance et de fatigue : Commencez par les conditions de charge en usage final. Quelles forces votre composant subira-t-il ? Les charges sont-elles statiques, cycliques ou d'impact ? Le procédé de forgeage de l'aluminium offre une résistance supérieure à la fatigue lorsque les composants sont soumis à des chargements cycliques multidirectionnels — pensez aux bras de suspension ou aux vilebrequins. Si vos charges principales s'alignent sur un seul axe et restent relativement statiques, le procédé d'extrusion métallique peut offrir une résistance suffisante à moindre coût. Posez-vous la question : cette pièce subira-t-elle des millions de cycles de charge, ou principalement des charges soutenues ? L'orientation du flux de grains influence-t-elle significativement le risque de rupture ?

- Évaluez la complexité géométrique : Esquissez votre pièce et examinez ses sections transversales selon différents axes. Toute la géométrie peut-elle être décrite par un profil 2D unique balayé le long d'une ligne droite ? Si oui, l'extrusion est susceptible de la traiter efficacement. La pièce nécessite-t-elle des sections transversales variables, des branches, des bossages ou des cavités fermées ? Ces caractéristiques orientent vers le forgeage. Selon les recommandations du secteur , si votre modèle nécessite plus d'une ébauche pour décrire sa forme, envisagez le forgeage. Le procédé de fabrication par extrusion excelle lorsque la géométrie reste constante sur la longueur de la pièce.

- Évaluez les besoins en volume de production : Vos exigences annuelles en quantité influencent fortement l'économie du procédé. Pour des séries inférieures à 500 unités, les coûts d'outillage dominent souvent l'équation — ce qui favorise l'investissement moindre dans une filière d'extrusion ou même l'usinage à partir de barres. Entre 500 et 5 000 unités, les deux procédés deviennent viables selon la géométrie. Au-delà de 10 000 unités, le coût unitaire plus faible du forgeage l'emporte généralement pour les composants tridimensionnels, malgré un investissement plus élevé en outillage.

- Prenez en compte les contraintes liées au matériau : Tous les matériaux ne conviennent pas de la même manière aux deux procédés. Les composants en acier privilégient presque toujours le forgeage en raison des pressions extrêmes nécessaires pour extruder le métal à travers des filières en acier. L'aluminium offre une flexibilité permettant d'utiliser l'un ou l'autre procédé. Les difficultés liées au traitement du titane rendent le forgeage fortement préférable. Si votre choix de matériau est fixé par les exigences de l'application, cette contrainte peut dicter votre choix de procédé.

- Calculer le coût total de possession : Ne vous limitez pas au prix unitaire indiqué. Incluez l'amortissement des outillages, les besoins en usinage secondaire, les taux de rebut, les coûts d'inspection et les risques éventuels liés à la garantie. Un composant forgé moins cher, mais nécessitant un usinage de finition important, peut s'avérer plus coûteux qu'une alternative quasi brute de forme. De même, un profilé extrudé qui nécessite soudage et assemblage peut dépasser le coût d'un composant unique obtenu par forgeage.

Erreurs courantes et leurs conséquences

Comprendre ce qui peut mal se passer vous aide à éviter les mêmes pièges. Voici les erreurs les plus fréquentes que commettent les entreprises lorsqu'elles choisissent entre ces deux procédés :

Choisir l'extrusion pour des composants critiques en fatigue : Lorsque les ingénieurs sous-estiment la sévérité des charges cycliques, les composants extrudés peuvent connaître une défaillance prématurée. La structure granulaire parallèle dans les profilés extrudés assure une résistance longitudinale au long du profil, mais offre une moindre résistance à la fissuration perpendiculairement à la direction d'extrusion. Les composants de suspension, les arbres rotatifs soumis à des charges de flexion et les récipients sous pression présentant des concentrations de contraintes nécessitent souvent le positionnement multidirectionnel du grain offert par le forgeage.

Surdimensionner le forgeage alors que des profilés suffisent : Forger chaque composant indépendamment des besoins réels entraîne un gaspillage financier et prolonge les délais de livraison. Des éléments structurels simples, des rails de guidage et des sections de cadre n'ont que rarement besoin des propriétés premium du forgeage. Cette erreur provient souvent d'une culture d'ingénierie conservatrice qui opte par défaut pour « l'option la plus résistante » sans analyse coûts-avantages.

Ignorer les coûts des opérations secondaires : Une comparaison entre forge et moulage qui ne tient compte que du coût de la pièce brute omet des dépenses critiques. Les composants forgés à chaud nécessitent généralement plus d'usinage d'appoint que les profilés extrudés. Si vos tolérances exigent un travail intensif en CN, l'ensemble du calcul coût change considérablement. Demandez toujours des devis complets incluant toutes les opérations jusqu'aux spécifications finales.

Choisir en fonction de fournisseurs connus : Les entreprises choisissent souvent les procédés selon leurs relations fournisseurs existantes plutôt qu'en fonction d'une optimisation technique. Votre fournisseur actuel de forge peut chiffrer chaque demande comme une pièce forgée, même lorsque l'extrusion serait plus appropriée. Des approches hybrides ou d'autres procédés alternatifs pourraient offrir de meilleurs résultats, mais vous ne le saurez jamais si vous ne sortez pas de votre base fournisseurs habituelle.

Quand aucun des deux procédés n'est optimal

Voici quelque chose que peu de ressources vous diront : parfois, ni le forgeage ni l'extrusion ne constituent le meilleur choix. Reconnaître ces situations vous évite de vouloir faire entrer un carré dans un trou rond.

Envisagez la fonderie lorsque :

- Votre géométrie comprend des passages internes, des sous-dépouilles ou des formes extrêmement complexes que ni les matrices de forgeage ni celles d'extrusion ne peuvent produire

- Les volumes de production sont très faibles (moins de 100 unités) et l'investissement dans les outillages de forgeage n'est pas justifié

- La porosité de surface et les propriétés mécaniques inférieures sont acceptables pour votre application

- Vous devez intégrer plusieurs composants en une seule pièce moulée afin de réduire les opérations d'assemblage

Envisagez l'usinage à partir de barres lorsqu’:

- Les quantités sont extrêmement faibles (prototype à 50 unités) et tout investissement dans un outillage est irréaliste

- Des itérations du design sont prévues, ce qui rend un outillage fixe prématuré

- La géométrie de la pièce peut être usinée efficacement à partir de barres standard, de plaques ou de profilés extrudés

- Le délai est critique et vous ne pouvez pas attendre la fabrication des matrices

Envisagez la fabrication additive lorsque :

- Les géométries sont impossibles à réaliser avec tout procédé de formage traditionnel

- Des structures en treillis internes ou des formes optimisées par topologie sont requises

- Les quantités sont très faibles et les coûts des matériaux sont acceptables

- L'itération rapide et la validation de conception priment sur l'économie par pièce

Le procédé de fabrication optimal est celui qui assure la performance requise au coût total de possession le plus bas, et non nécessairement celui dont le prix unitaire est le plus bas ou qui présente les propriétés mécaniques les plus impressionnantes.

En examinant systématiquement ces critères de décision, vous identifierez le procédé adapté à vos besoins spécifiques, plutôt que de vous baser sur des hypothèses ou les préférences d'un fournisseur. Une fois votre cadre de sélection établi, la dernière étape consiste à choisir un fabricant capable d'exécuter votre approche retenue avec une qualité et une fiabilité constantes.

Choisir le bon partenaire de fabrication

Vous avez défini vos exigences en matière de résistance, évalué la complexité géométrique et choisi entre forgeage et extrusion. Mais voici la réalité : même une sélection parfaite de procédé échoue si votre partenaire de fabrication ne peut pas assurer une exécution constante. À quoi bon un composant forgé s'il est produit sans contrôles qualité appropriés ? Quelle est la valeur de l'aluminium forgé si le fournisseur ne possède pas les certifications exigées par votre secteur d'activité ?

La sélection d'un fabricant qualifié implique bien plus que la simple comparaison de devis. Vous devez choisir des partenaires dont les systèmes qualité, les certifications et les capacités correspondent aux exigences de votre application. Examinons comment évaluer les fournisseurs potentiels et optimiser votre chaîne d'approvisionnement en formage métallique.

Normes de certification garantissant la fiabilité des composants

Les certifications constituent une preuve vérifiable qu'un fournisseur respecte des normes mondialement reconnues en matière de production, de matériaux et de management. Selon des recherches sectorielles sur l'évaluation des fournisseurs de forge , ces certifications sont essentielles pour des secteurs tels que l'aérospatiale, l'automobile, la défense et l'énergie. En l'absence de certification appropriée, vous vous fiez essentiellement aux affirmations des fournisseurs sans vérification indépendante.

ISO 9001 - Le fondement qualité : Cette certification démontre une gestion systématique de la qualité couvrant la documentation, la formation, les retours clients et l'amélioration continue. Même si l'ISO 9001 ne précise pas de critères techniques pour le forgeage, elle fournit la structure organisationnelle qui soutient toutes les certifications spécialisées. Tout fournisseur sérieux de forgeage ou d'extrusion devrait au minimum disposer d'une certification ISO 9001 en vigueur.

IATF 16949 - Exigences du secteur automobile : Si vous achetez des composants forgés ou filés pour des applications automobiles, la certification IATF 16949 est indispensable. Créée par l'International Automotive Task Force, cette norme s'appuie sur l'ISO 9001 en y ajoutant des contrôles plus stricts adaptés aux chaînes d'approvisionnement automobiles. Les domaines clés concernent la planification avancée de la qualité des produits, les processus d'approbation des pièces de production et la prévention des défauts plutôt que leur détection. De nombreux équipementiers automobiles n'approuvent pas de fournisseurs ne possédant pas cette certification.

AS9100 - Conformité pour le secteur aéronautique : Pour les applications aéronautiques, où un seul défaut peut entraîner une défaillance catastrophique, la certification AS9100 est essentielle. Elle complète l'ISO 9001 en y ajoutant des spécifications propres à l'aéronautique en matière de gestion des risques, de contrôle de conception et de traçabilité complète des produits. Cette certification indique que les processus d'un fournisseur répondent aux systèmes d'assurance qualité les plus exigeants du secteur.

Accréditation Nadcap : Les principaux équipementiers aérospatiaux et de défense exigent une accréditation Nadcap pour les fournisseurs effectuant des procédés spéciaux tels que le traitement thermique, les essais non destructifs ou l'analyse métallurgique. Un fournisseur accrédité Nadcap démontre une cohérence de processus de niveau mondial. Cette accréditation implique des audits rigoureux par une tierce partie allant au-delà des exigences standard de certification.

Autres certifications à considérer :

- ISO 14001 : Certification en gestion environnementale démontrant un contrôle proactif de l'impact environnemental — de plus en plus importante pour les chaînes d'approvisionnement axées sur les critères ESG

- ISO 45001 : Certification en santé et sécurité au travail indiquant une gestion systématique des risques dans les environnements de forgeage à haut risque

- ISO/IEC 17025: Accréditation de laboratoire garantissant des essais fiables et traçables pour la résistance à la traction, la dureté et l'analyse de la microstructure

- Certification PED : Obligatoire pour les composants utilisés dans les équipements sous pression dans l'Union européenne

Lors de l'évaluation des fournisseurs, demandez des copies des certifications en cours et vérifiez que leur champ d'application couvre les processus et matériaux pertinents pour votre utilisation. Un fournisseur certifié pour l'extrusion d'aluminium peut ne pas être certifié pour les opérations de forgeage d'acier.

Optimiser votre chaîne d'approvisionnement en formage métallique

Au-delà des certifications, des facteurs pratiques liés à la chaîne d'approvisionnement déterminent le succès de votre partenariat industriel. Les délais de livraison, la localisation géographique et les capacités de moules de forgeage influencent tous votre capacité à respecter les plannings de production et à répondre aux exigences du marché.

Délais de passage du prototype à la production : La transition du prototype à la production représente une vulnérabilité critique dans de nombreuses chaînes d'approvisionnement. Selon des recherches dans le domaine de la fabrication, l'industrialisation de la forge peut prendre plusieurs mois à plus d'un an, selon la complexité du produit et les ressources disponibles. Les fournisseurs disposant de capacités internes de conception et de fabrication d'outillages offrent généralement des délais plus rapides que ceux qui sous-traitent cet outillage.

Par exemple, Technologie métallique de Shaoyi (Ningbo) montre comment des capacités intégrées accélèrent les délais. Grâce à la certification IATF 16949 et à une ingénierie interne, ils proposent un prototypage rapide en aussi peu que 10 jours, tout en conservant la capacité de produire en grande série des composants automobiles tels que les bras de suspension et les arbres de transmission. Cette combinaison de rapidité et d'évolutivité répond à un point douloureux fréquent où les fournisseurs excellent soit dans le prototypage, soit dans la production, mais ont du mal à combiner efficacement les deux.

Considérations géographiques pour les chaînes d'approvisionnement mondiales : L'emplacement compte davantage que ce que réalisent beaucoup d'équipes achats. La proximité des grands ports maritimes réduit les délais de transit et les coûts de fret pour les clients internationaux. Les fournisseurs situés à proximité de centres logistiques établis peuvent proposer des délais de livraison plus compétitifs et une meilleure réactivité face aux commandes urgentes.

Un positionnement stratégique à proximité du port de Ningbo, par exemple, permet d'accéder à l'un des ports à conteneurs les plus fréquentés au monde, avec des lignes maritimes étendues vers l'Amérique du Nord, l'Europe et l'ensemble de l'Asie. Cet avantage géographique se traduit par des bénéfices concrets : des délais de production plus courts, des coûts d'expédition réduits et des options de planification plus flexibles pour les équipementiers mondiaux.

Capacités de moules de forge et maintenance : La qualité des matrices influence directement la qualité des pièces et la régularité de la production. Évaluez si les fournisseurs potentiels disposent ou non de capacités internes en conception de moules de forge, usinage et traitement thermique. Les fournisseurs dépendant de sources externes pour leurs outillages font face à des délais plus longs pour la réparation et la modification des matrices. Selon recherche sur le forgeage personnalisé , les fabricants disposant d'équipes de conception internes peuvent apporter une aide précieuse pour optimiser les conceptions en termes de fabricabilité et de performance.

Assurance qualité au-delà de la certification : Les certifications établissent des normes minimales, mais les meilleurs fournisseurs les dépassent. Recherchez des services complets de tests et d'inspection comprenant :

- Essais non destructifs (ultrasons, magnétoscopie, ressuage)

- Vérification des propriétés mécaniques (essais de traction, dureté, impact)

- Contrôle dimensionnel avec capacités de machines de mesure tridimensionnelles (CMM)

- Analyse métallurgique et évaluation de la structure du grain

- Maîtrise statistique des processus pour la surveillance continue de la production

Évaluation de la capacité et de l'expertise du fournisseur : L'expérience d'un fabricant de pièces forgées joue un rôle important dans la qualité du produit final. Prenez en compte leur historique avec des matériaux similaires aux vôtres, des volumes de production adaptés à vos besoins et la disponibilité d'un support technique. Les fabricants proposant des services d'optimisation de conception peuvent vous aider à obtenir de meilleurs résultats que s'ils se contentaient d'exécuter vos plans existants.

Le choix d'un processus adapté associé à des partenaires industriels qualifiés constitue la dernière étape du puzzle. Même les meilleures décisions techniques échouent sans fournisseurs capables d'assurer une exécution constante, une montée en échelle efficace et une livraison à l'échelle mondiale.

Que vous étudiiez les profilés en laiton pour des applications architecturales ou que vous spécifiiez des profilés plastiques extrudés pour des équipements industriels, les mêmes principes d'évaluation de partenaires s'appliquent. Vérifiez que les certifications correspondent aux exigences de votre secteur. Évaluez les délais, du prototype à la production. Analysez la position géographique en fonction de vos besoins en matière de chaîne d'approvisionnement. Et assurez-vous toujours que les systèmes qualité vont au-delà des documents pour s'étendre aux pratiques réelles sur le terrain.

En combinant le cadre de sélection des procédés décrit dans ce guide avec une qualification rigoureuse des fournisseurs, vous pourrez approvisionner des composants métalliques formés qui offrent les performances, la fiabilité et la valeur requises par vos applications.

Questions fréquentes sur le forgeage et l'extrusion

1. Quelle est la différence entre le forgeage et l'extrusion ?

Le forgeage utilise des forces de compression provenant de marteaux ou de presses pour redonner forme en trois dimensions à des lingots métalliques, créant ainsi une structure de grains alignés qui confère une résistance supérieure. L'extrusion pousse du métal chauffé à travers une filière profilée afin de produire des profilés continus à section transversale constante. Le forgeage permet d'obtenir des produits finis présentant une résistance multidirectionnelle, tandis que l'extrusion produit des profilés semi-finis idéaux pour les tubes, les barres et les éléments structuraux soumis à des charges suivant la longueur du profilé.

2. Quels sont les 4 types de forge ?

Les quatre principaux types de forgeage sont le forgeage à matrices ouvertes (utilisant des matrices planes qui n'englobent pas la pièce), le forgeage à matrices fermées (utilisant des matrices profilées qui entourent complètement le métal), le forgeage en empreinte (un sous-ensemble du forgeage à matrices fermées utilisant des empreintes usinées avec précision pour des géométries complexes) et le forgeage à froid (réalisé à température ambiante pour des tolérances plus strictes et une meilleure finition de surface). Chaque type répond à des applications différentes selon la complexité de la pièce, les volumes requis et les besoins en propriétés mécaniques.

3. Le retour de la guerre Quels sont les inconvénients de l'acier forgé?

Les composants en acier forgé présentent plusieurs limitations : des coûts plus élevés pour les outillages (de 10 000 à 100 000 $ et plus pour les matrices), un contrôle limité de la microstructure par rapport à d'autres procédés, un besoin accru d'usinage secondaire qui augmente le coût et les délais, l'impossibilité de produire des roulements poreux ou des pièces constituées de plusieurs métaux, ainsi que des difficultés à réaliser des pièces de petite taille ou à détails fins sans usinage supplémentaire. Le forgeage à chaud provoque également une oxydation de surface nécessitant un nettoyage ou un usinage de finition.

4. En quoi l'extrusion diffère-t-elle du laminage et du forgeage ?

L'extrusion force le métal à travers une filière pour créer des profils à section transversale uniforme, tandis que le laminage utilise des cylindres rotatifs pour réduire l'épaisseur ou façonner le matériau. Le forgeage applique une force de compression selon plusieurs directions afin de remodeler le métal en formes tridimensionnelles. L'extrusion excelle dans la production de sections creuses et de profils complexes en 2D ; le forgeage offre une résistance supérieure à la fatigue grâce à l'alignement du grain métallique ; le laminage permet de produire efficacement à grands volumes des produits plats ou des formes simples.

5. Quand devrais-je choisir le forgeage plutôt que l'extrusion pour mon projet ?

Choisissez le forgeage lorsque votre composant est soumis à des charges cycliques multidirectionnelles, nécessite une résistance maximale à la fatigue, requiert une géométrie 3D complexe avec des sections transversales variables, ou exige le meilleur rapport résistance-poids. Les bras de suspension automobiles, les raccords aéronautiques et les arbres à cames nécessitent généralement un forgeage. Pour des profils constants, des sections creuses, ou des applications où les charges s'alignent sur un seul axe, l'extrusion offre souvent des performances adéquates à moindre coût d'outillage.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —