Pourquoi les rotules de direction forgées sur mesure offrent-elles de meilleurs avantages que les pièces moulées ?

Comprendre le bras de direction et son rôle dans la performance du véhicule

Vous êtes-vous déjà demandé ce qui fait que votre véhicule réagit avec tant de précision lorsque vous tournez le volant ? La réponse se trouve dans un composant essentiel mais souvent négligé : le bras de direction. Comprendre ce qu'est un bras de direction et comment il fonctionne est fondamental pour toute personne impliquée dans l'ingénierie automobile, les achats ou l'optimisation des performances des véhicules.

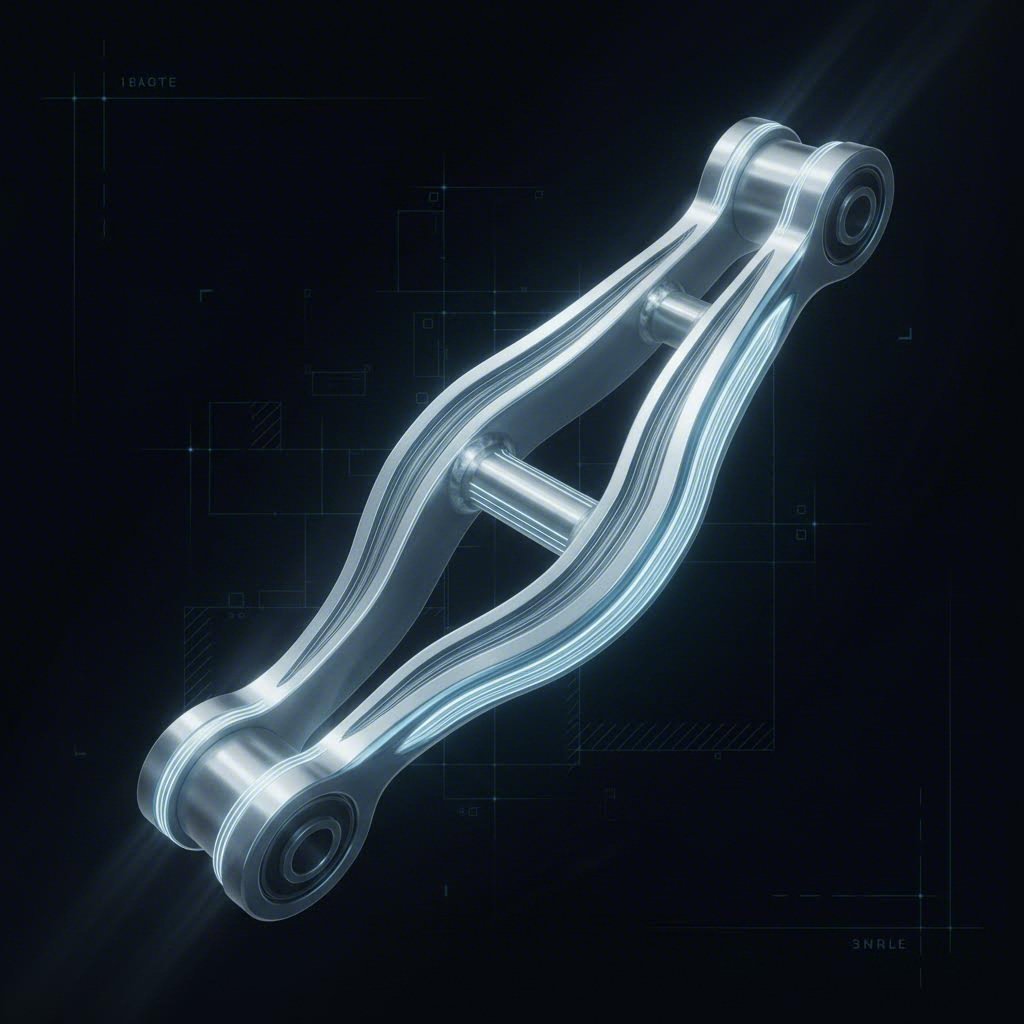

En termes simples, un bras de direction est le moyeu central qui relie l'ensemble de votre roue aux systèmes de suspension et de direction. Selon Wikipedia , dans une suspension automobile, un bras de direction ou support d'essieu est la pièce qui contient le moyeu de roue ou la fusée et qui se fixe aux composants de suspension et de direction. Imaginez-le comme le point de jonction critique où plusieurs systèmes du véhicule se rencontrent et fonctionnent ensemble de manière fluide.

Le moyeu de direction comme point de connexion critique de votre véhicule

Qu'est-ce qu'un moyeu sur une voiture en termes pratiques ? Imaginez que vous êtes à une intersection très fréquentée où plusieurs routes se rejoignent. Le moyeu de direction joue un rôle similaire dans l'architecture de votre véhicule. Il constitue le point de convergence où la roue, les composants de suspension et le système de direction sont reliés afin d'assurer un fonctionnement fluide et maîtrisé.

Le moyeu dans les applications automobiles se trouve généralement dans le système de suspension avant, bien que les moyeux de direction arrière soient également courants dans les véhicules modernes. Ce composant doit supporter des forces considérables tout en maintenant un alignement précis et en permettant un mouvement contrôlé. À chaque fois que vous prenez un virage, roulez sur un nid-de-poule ou freinez brusquement, votre moyeu de direction absorbe et transmet ces forces à toute la structure du châssis.

Comment les moyeux de direction permettent-ils un contrôle précis des roues

Quel est l'objectif d'un bras de direction ? Sa fonction principale est de guider le mouvement de la roue lorsque vous tournez le volant, tout en supportant simultanément le poids du véhicule et en gérant la course de la suspension. Cette double responsabilité fait du bras de direction l'un des composants les plus sollicités du train roulant de votre véhicule.

Comprendre quels éléments sont reliés au bras de direction permet de comprendre pourquoi ce composant est si critique. Voici les principaux composants de suspension qui s'assemblent sur ce centre névralgique :

- Moyeu de roue ou fusée : L'ensemble roue et pneu se fixe ici, en tournant tout en étant maintenu dans un plan de mouvement stable par le bras de direction et l'ensemble de suspension

- Bras de suspension supérieur et inférieur : Ils sont fixés en haut et en bas du bras de direction, contrôlant le mouvement vertical de la roue pendant la course de la suspension

- Biellons de direction : Connectés à une branche saillante du bras de direction, ils transmettent l'action du système de direction depuis la crémaillère pour orienter l'ensemble de la roue

- Points de fixation de l'étrier de frein : Des surfaces de montage intégrées permettent une fixation sécurisée du système de freinage

- Rotules : Ces liaisons pivotantes permettent à la fusée de tourner pour le braquage tout en accommodant les mouvements de la suspension

- Paliers de roue : Logés à l'intérieur ou montés sur la fusée, ils permettent une rotation fluide de la roue sous charge

Chacun de ces points de connexion doit maintenir un alignement précis et une intégrité structurelle dans des conditions exigeantes. C'est exactement pourquoi la méthode de fabrication utilisée pour produire les fusées de direction est si importante. Lorsque vous comprenez combien de systèmes critiques dépendent de cette pièce unique, les avantages des fusées de direction sur mesure forgées deviennent évidents : une résistance supérieure, une précision dimensionnelle et une meilleure tenue à la fatigue se traduisent directement par des véhicules plus sûrs et offrant de meilleures performances.

Comparaison des fusées de direction forgées, moulées et usinées

Maintenant que vous comprenez ce qui est relié au bras de suspension et pourquoi cela revêt une telle importance, vous vous demandez peut-être : la méthode de fabrication de cette pièce a-t-elle réellement de l'importance ? La réponse est sans équivoque : oui. La méthode de fabrication choisie influence directement la performance d’un moyeu de fusée soumis aux contraintes extrêmes de la conduite en conditions réelles. Examinons les différences techniques entre le forgeage, la fonderie et l’usinage afin que vous puissiez prendre des décisions éclairées pour votre application spécifique.

Schémas de flux de grains et différences d'intégrité structurelle

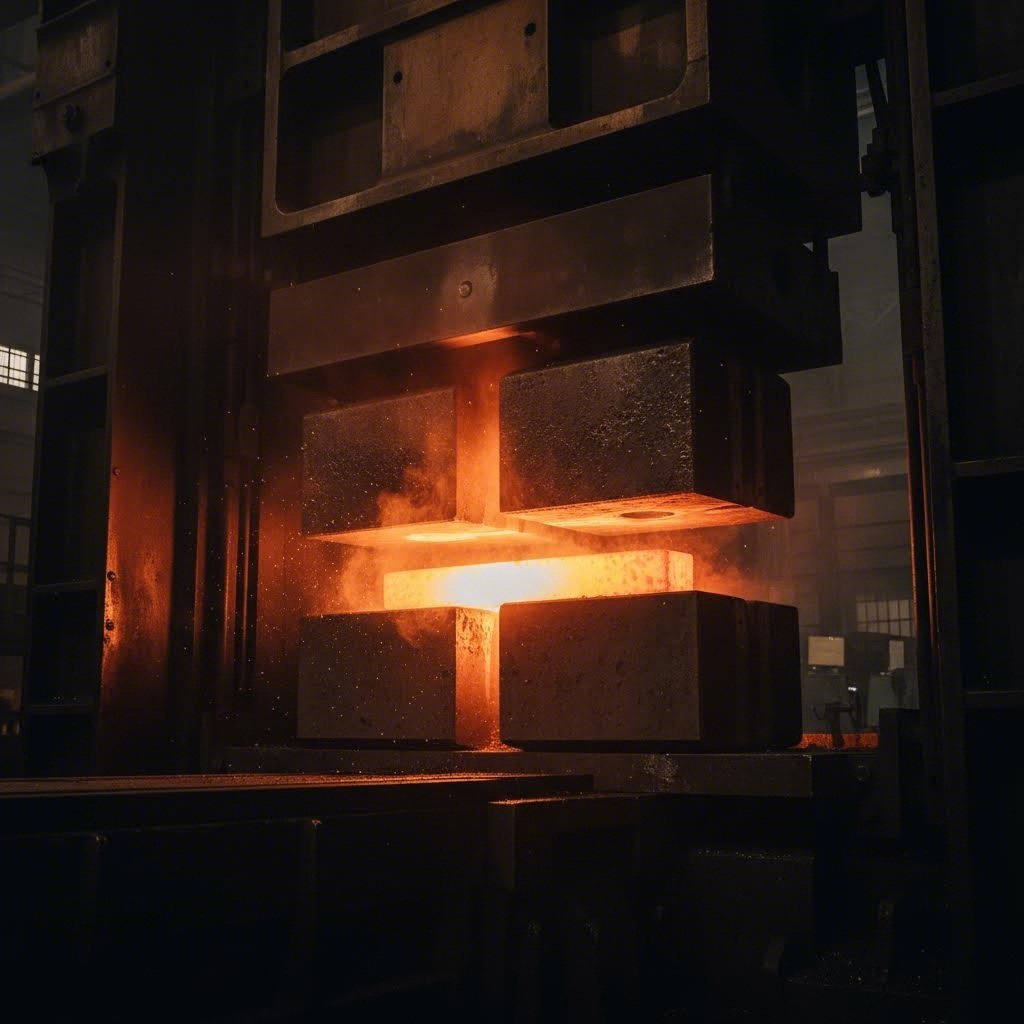

Imaginez la structure interne d'un métal comme un ensemble de minuscules grains assemblés. Lorsque vous forgez un bras de suspension automobile, un phénomène remarquable se produit : ces grains s'étirent et s'alignent selon la forme de la pièce. Selon HTC Forge , ce flux de grains suit les courbes et les coudes de la pièce, créant un chemin continu à travers le métal qui augmente considérablement la résistance et empêche la propagation des fissures.

Pourquoi cela est-il important pour les applications de direction à rotule ? Votre rotule de direction subit des contraintes multiaxiales, ce qui signifie que des forces proviennent simultanément de plusieurs directions. Lorsque vous prenez un virage serré, la rotule supporte des charges latérales. Lorsque vous freinez, ce sont les forces longitudinales qui dominent. En cas de passage sur un nid-de-poule ? C'est une charge d'impact soudaine. La structure orientée des grains dans les composants forgés crée des chemins naturels qui répartissent efficacement ces contraintes variées.

Les pièces moulées racontent une histoire différente. Pendant le moulage, le métal en fusion se refroidit de manière inégale, provoquant une croissance aléatoire des grains en direction et en taille. Ces grains se rejoignent selon des angles aigus, créant des points faibles potentiels où des fissures peuvent apparaître sous forte contrainte. Les pièces usinées posent un autre défi : le processus d'usinage perturbe en effet la structure granulaire existante, rompant les chemins de grains continus bénéfiques créés par le forgeage.

Pourquoi la méthode de fabrication détermine la capacité de charge

Les différences dans la structure du grain se traduisent directement par des avantages mesurables en termes de performance. Des recherches menées par des sources industrielles montrent que les composants forgés offrent une résistance à la traction d'environ 26 % supérieure, une résistance à la fatigue de 37 % supérieure et une limite d'élasticité de 44 % supérieure par rapport aux alternatives moulées ou usinées. Pour un ensemble fusée-bras de suspension qui doit fonctionner de manière fiable sur des centaines de milliers de kilomètres, ces chiffres ne sont pas qu'une simple théorie. Ils représentent la différence entre un composant durable et un composant sujet à une défaillance prématurée.

Le procédé de forgeage élimine également les défauts internes présents dans les composants moulés. Comme l'explique Queen City Forging, le forgeage comprime le matériau, refermant tout vide ou cavité interne et favorisant une structure plus homogène. Les rotules de direction moulées contiennent fréquemment une porosité comprise entre 2 et 5 %, ainsi que des défauts de retrait et des poches de gaz. Ces défauts cachés agissent comme des concentrateurs de contraintes pouvant provoquer une rupture catastrophique sous charge.

Lorsque la précision est essentielle, les composants forgés de fusée de direction se distinguent. Le forgeage de précision permet d'atteindre des tolérances dimensionnelles de ±0,05 à 0,1 mm, répondant ainsi aux spécifications strictes requises pour les composants critiques des systèmes de suspension. Cette précision garantit un ajustement correct avec les pièces associées telles que les bras de commande, les biellettes de direction et les roulements de roue, sans nécessiter d'opérations importantes d'usinage secondaire.

| Critères | Fusées de direction forgées | Fusées de direction coulées | Fusées de direction usinées |

|---|---|---|---|

| Résistance à la traction | Environ 26 % plus élevée que les pièces coulées/usinées ; supporte des forces de traction plus importantes | Modérée ; affaiblie par les défauts internes et la porosité | Dépend du matériau initial ; aucune amélioration apportée par le procédé |

| Résistance à la fatigue | Environ 37 % plus élevée ; jusqu'à 6 fois une durée de vie plus longue sous contraintes répétées | Plus faible ; les défauts initient plus facilement des fissures de fatigue | Plus faible ; les joints de grains coupés créent des points de concentration de contraintes |

| Caractéristiques de poids | Rapport résistance-poids optimisé ; des conceptions plus légères possibles sans compromettre la performance | Souvent plus lourd afin de compenser la moindre résistance du matériau | Le poids dépend de la conception ; gaspillage de matériau pendant la production |

| Continuité de la structure granulaire | Écoulement granulaire continu aligné sur les contours de la pièce | Orientation granulaire aléatoire ; les grains se terminent à des angles vifs | Structure granulaire coupée par les opérations d'usinage |

| Capacités de tolérance | ±0,05-0,1 mm avec forgeage de précision ; excellente précision dimensionnelle | Précision dimensionnelle inférieure ; nécessite souvent un usinage secondaire | Précision maximale atteignable ; tolérances serrées standard |

| Défauts internes | Éliminé ou minimisé ; structure dense et homogène | Porosité courante (2-5 %), retrait, poches de gaz | Les défauts du matériau d'origine restent inchangés |

| Applications Typiques | Véhicules hautes performances, compétition automobile, véhicules commerciaux lourds, applications critiques pour la sécurité | Véhicules particuliers standards, applications sensibles au coût, géométries complexes | Prototypes, pièces personnalisées en petite série, exigences de tolérance extrêmement serrées |

En examinant cette comparaison, vous comprenez pourquoi les avantages des rotules forgées sur mesure vont bien au-delà de simples chiffres de résistance. La combinaison d'une structure de grains orientée, de l'élimination des défauts internes et d'un contrôle dimensionnel précis donne des composants capables de fonctionner de manière fiable dans les conditions exigeantes auxquelles les rotules sont confrontées quotidiennement. Lorsque la défaillance n'est pas une option, notamment aux points de fixation soumis à forte contrainte reliant les composants du système de suspension aux roues, l'avantage du forgeage devient évident.

Comprendre ces différences de fabrication établit la base pour apprécier les avantages spécifiques en matière de performance que procurent les rotules forgées dans des applications réelles.

Principaux avantages de performance des rotules d'essieu personnalisées forgées

Vous avez vu la comparaison technique entre les méthodes de fabrication. Mais que signifie cela concrètement lorsque vos rotules subissent les contraintes du monde réel ? Examinons comment les avantages des rotules forgées personnalisées se traduisent par des améliorations de performance tangibles, essentielles pour les systèmes de suspension avant automobile et au-delà.

Lorsque vous évaluez des rotules de suspension pour des applications exigeantes, comprendre ce à quoi une rotule de roue doit résister permet de mieux saisir pourquoi le forgeage offre des résultats supérieurs. Ces composants sont soumis à une combinaison sévère de cycles répétés de contraintes, d'impacts soudains et de variations constantes de charge. C'est précisément dans ces conditions que les rotules forgées excellent.

Résistance à la fatigue sous cycles répétés de contraintes

Imaginez que les pièces de votre suspension avant subissent des milliers de cycles de contrainte lors d'un seul trajet. Chaque cahot, virage et freinage augmente ce nombre. Sur l'ensemble de la durée de vie d'un véhicule, un bras de direction peut supporter des millions de ces cycles. C'est là que la résistance à la fatigue devient essentielle.

Des recherches publiées dans l'International Journal of Novel Research and Development montrent qu'un bras de direction correctement conçu peut atteindre une durée de vie infinie à la fatigue si les contraintes restent en dessous de la limite d'endurance du matériau. Pour les composants forgés, cette limite d'endurance est nettement plus élevée grâce à la structure de grain continue qui résiste à l'amorçage et à la propagation des fissures.

Selon Amfas International est une société , les pièces forgées résistent mieux à l'amorçage et à la propagation des fissures, ce qui est essentiel pour des composants comme les vilebrequins, les essieux et les bras de suspension soumis à des charges cycliques. Le flux de grains aligné répartit les contraintes uniformément le long de chemins naturels au lieu de les concentrer en des points faibles. Cela signifie que vos rotules de direction conservent leur intégrité structurelle cycle après cycle, année après année.

Les composants moulés, en revanche, contiennent des cavités internes et de la porosité qui agissent comme des concentrations de contraintes. Ces défauts microscopiques deviennent les points de départ de fissures par fatigue. Sous chargement répété, ces fissures s'étendent jusqu'à une défaillance catastrophique, souvent sans prévenir. Le procédé de forgeage élimine cette vulnérabilité en comprimant le matériau en une structure dense et homogène.

Optimisation du poids sans compromettre la résistance

C'est ici que les choses deviennent intéressantes pour les applications axées sur la performance. Le rapport résistance-poids supérieur des composants forgés permet aux ingénieurs de retirer du matériau des zones à faible contrainte tout en maintenant l'intégrité structurelle dans les zones critiques.

Une étude documentée par le Journal international de recherche et de développement novateur a permis une réduction de poids de 18 % sur un bras de direction grâce à une optimisation par éléments finis, ramenant le poids de 4,8 kg à 4,0 kg tout en continuant à satisfaire aux exigences de durée de vie infinie en fatigue. Cela n'était pas possible avec des alternatives coulées, car elles nécessitent une épaisseur de matériau supplémentaire pour compenser leur résistance intrinsèque plus faible et leurs défauts internes.

Dans les applications de suspension avant automobile, chaque gramme économisé se traduit par une meilleure dynamique de conduite, une masse non suspendue réduite et une meilleure efficacité énergétique. Lorsque cela est multiplié aux quatre coins d'un véhicule, les gains de performance deviennent substantiels. C'est précisément pourquoi les équipes de motorsport et les fabricants de véhicules hautes performances choisissent systématiquement des pièces de suspension avant forgées, malgré un coût initial plus élevé.

Les principaux avantages des fusées de direction sur mesure forgées incluent :

- Résistance améliorée aux chocs : Les composants forgés absorbent les chocs soudains sans se fracturer, ce qui est essentiel pour les véhicules rencontrant des nids-de-poule, des trottoirs ou des obstacles tout-terrain

- Densité du matériau constante : La déformation sous haute pression crée une structure uniforme dans tout le composant, garantissant un comportement prévisible sous toutes les conditions de charge

- Élimination des vides internes et de la porosité : Contrairement aux pièces moulées où une porosité de 2 à 5 % est courante, les pièces forgées atteignent une densité proche de la densité théorique, sans points faibles cachés

- Finition de surface améliorée pour les interfaces de paliers : Le forgeage de précision produit une qualité de surface supérieure aux points de fixation critiques où les roulements de roue et d'autres composants entrent en contact

- Résistance supérieure à la corrosion : Un matériau dense et sans vide résiste mieux à l'attaque corrosive que les pièces moulées poreuses, prolongeant la durée de service dans des environnements sévères

- Réduction de la concentration des contraintes : Les flux granulaires réguliers éliminent les frontières internes abruptes là où s'accumulent les contraintes et où commencent les ruptures

Ces avantages agissent conjointement pour offrir des améliorations concrètes de performance. La précision de la direction s'améliore car le bras de suspension conserve des tolérances dimensionnelles plus strictes sous charge. La stabilité de conduite du véhicule augmente car le composant réagit de manière prévisible aux sollicitations multiaxiales. Et la fiabilité à long terme s'améliore car les matériaux résistants à la fatigue ne se dégradent pas avec le temps, contrairement aux pièces moulées sujettes à la porosité

La élimination des défauts internes mérite une attention particulière. Une construction sans porosité signifie que les charges se transmettent efficacement à travers le matériau plutôt que de se concentrer autour de vides. Cette microstructure uniforme évite les concentrations de contraintes qui conduisent souvent à des défaillances prématurées dans les pièces moulées. Pour des composants critiques du système de suspension, cette différence peut faire la distinction entre un fonctionnement fiable et une défaillance inattendue.

Comprendre ces avantages en matière de performance amène naturellement à une question importante : quels matériaux maximisent ces bénéfices du forgeage pour votre application spécifique ?

Sélection des matériaux et spécifications des alliages pour les rotules forgées

Choisir le bon matériau pour votre rotule de direction forgée n'est pas seulement une décision technique. Cela détermine fondamentalement la manière dont vos composants de suspension automobile supportent les contraintes, résistent à la corrosion et réagissent au traitement thermique. De quoi sont faites les rotules d'une voiture en général, et comment choisir l'alliage optimal pour votre application ?

La réponse dépend de l'équilibre entre plusieurs facteurs : la résistance requise, l'environnement de fonctionnement, les contraintes de poids et les considérations budgétaires. Examinons les nuances de matériaux les plus couramment utilisées dans les composants des systèmes de suspension automobile et dans quels cas chacune est pertinente.

Sélection d'aciers alliés pour applications lourdes

Lorsque la résistance maximale et la durabilité sont incontournables, les aciers alliés dominent. Trois nuances se distinguent pour les applications de fusées forgées : 4140, 4340 et 1045. Chacune offre des avantages spécifiques selon vos objectifs de performance.

acier 4140 représente le cheval de trait de la famille des aciers au chrome-molybdène. Selon E Steel Sdn Bhd , le 4140 offre une résistance à la traction de 950 à 1000 MPa à l'état trempé, avec un excellent rapport résistance-coût. Cela en fait un choix idéal pour les pièces des systèmes de suspension avant où la fiabilité est essentielle, même si les performances extrêmes ne sont pas la priorité. Il se travaille bien et réagit de manière prévisible à la trempe à l'huile et à la revenu entre 400 et 600 °C.

acier 4340 améliore les performances grâce à un ajout essentiel : le nickel. La teneur en nickel de 1,65 à 2,00 % transforme le comportement de l'alliage sous contrainte. Comme le montrent les données industrielles, l'acier 4340 atteint une résistance à la traction de 1000 à 1170 MPa avec une ténacité au choc de 50 à 70 J, même à -40 °C. Pour les pièces de suspension automobile soumises à des conditions extrêmes, comme dans les applications motorsport ou les véhicules commerciaux lourds, cette ténacité supérieure à basse température et cette résistance à la fatigue justifient le coût plus élevé.

acier 1045 offre une alternative plus simple et économique pour des applications moins exigeantes. Cet acier au carbone moyen procure une résistance suffisante pour les composants automobiles standards tout en restant facile à usiner et à traiter thermiquement. Lorsque les contraintes budgétaires existent et que les conditions de fonctionnement sont modérées, l'acier 1045 assure des performances solides sans prix premium.

Recherches documentées dans le Journal of Emerging Technologies and Innovative Research a comparé l'acier doux, l'acier inoxydable et l'acier traité thermiquement pour les fusées de direction des karts. L'analyse a révélé que l'acier traité thermiquement atteignait une limite d'élasticité de 329 MPa contre 250 MPa pour l'acier doux, démontrant ainsi comment les options de traitement thermique influencent fortement les propriétés mécaniques finales.

Forgeage en aluminium pour véhicules hautes performances à gestion critique du poids

Lorsque chaque gramme compte, les alliages d'aluminium deviennent des options intéressantes pour les composants de suspension automobile. Deux nuances dominent les applications haut de gamme : 6061-T6 et 7075.

aluminium 6061-T6 offre un excellent équilibre entre résistance, aptitude au travail et résistance à la corrosion. Selon Premium Alu , cet alliage contient du magnésium et du silicium qui assurent une bonne soudabilité et usinabilité tout en conservant une résistance adéquate. Il répond bien à l'anodisation grâce à sa teneur en silicium, créant une couche d'oxyde épaisse et protectrice. Pour les composants de systèmes de suspension automobile où une résistance modérée s'accompagne d'une réduction du poids, le 6061-T6 offre des performances fiables.

7075 Aluminium pousse les limites de résistance avec des propriétés en traction proches de certaines nuances d'acier. Souvent appelé « grade aéronautique », la composition en zinc-magnésium-cuivre du 7075 atteint une résistance à la traction presque deux fois supérieure à celle du 6061 dans l'état T6. Cela le rend idéal pour les applications motorsport où le rapport résistance-poids est primordial.

Cependant, le 7075 présente des inconvénients. Sa dureté plus élevée rend l'usinage plus difficile, nécessitant des outils en carbure et des vitesses de coupe plus lentes. Le soudage du 7075 comporte des risques importants de fissuration, nécessitant généralement un traitement thermique après soudage. Pour les pièces de suspension avant conçues comme composants forgés uniques sans besoin de soudage, ces limitations ont moins d'importance.

| Grade du Matériau | Résistance à la traction | Les principaux avantages | Meilleures applications |

|---|---|---|---|

| acier 4140 | 950-1000 MPa | Excellent rapport résistance-coût, bonne usinabilité | Automobile général, composants hydrauliques |

| acier 4340 | 1000-1170 MPa | Résistance à la fatigue supérieure, ténacité à basse température | Aéronautique, motorsport, usage intensif commercial |

| acier 1045 | 570-700 MPa | Économique, facile à usiner et à traiter thermiquement | Véhicules particuliers standards, applications à contrainte modérée |

| aluminium 6061-T6 | 290-310 MPa | Soudabilité excellente, bonne résistance à la corrosion, allègement du poids | Véhicules de performance, cyclisme, construction |

| 7075 Aluminium | 510-540 MPa | Aluminium de haute résistance, rapport résistance/poids exceptionnel | Applications en course automobile, aérospatiale, militaire |

Titane représente le choix de matériau ultime lorsque le budget le permet. Le Ti-6Al-4V offre un rapport résistance/poids exceptionnel ainsi qu'une résistance à la corrosion remarquable. Toutefois, le coût élevé du titane et sa difficulté d'usinage limitent son utilisation à des applications spécialisées telles que la Formule 1 ou les véhicules militaires, où la performance prime sur toutes les autres considérations.

Les critères de décision pour la sélection des matériaux se résument finalement à l'adéquation entre les propriétés de l'alliage et les exigences de l'application. Pensez à la plage de température de fonctionnement, aux cycles de charge prévus, à l'exposition à la corrosion et aux objectifs de poids. Pour ce que doivent supporter les rotules de direction dans un véhicule dans votre cas d'utilisation spécifique, le bon choix de matériau garantit des performances optimales tout au long de la durée de service du composant.

Une fois la sélection des matériaux comprise, la réflexion suivante consiste à adapter ces choix d'alliages aux catégories de véhicules spécifiques et à leurs exigences uniques.

Avantages spécifiques à chaque application selon les catégories de véhicules

Maintenant que vous connaissez les options de matériaux, voici la question pratique : quelles spécifications sont les plus importantes pour votre type de véhicule spécifique ? Les avantages des rotules sur mesure forgées que vous privilégiez doivent correspondre directement aux exigences uniques de votre application. Une équipe de Formule 1 et un exploitant de flotte commerciale font face à des défis totalement différents, même si les deux ont besoin de rotules fiables sur une voiture.

Examinons ce dont chaque catégorie de véhicules a besoin et comment les rotules forgées répondent à ces besoins spécifiques.

Applications Motorsport : où chaque gramme compte

Dans le sport automobile compétitif, la différence entre la victoire et la défaite se joue souvent en quelques millisecondes. C'est pourquoi les équipes motorsport sont obsédées par la réduction de la masse non suspendue. Lorsque vous allégez les pièces de suspension arrière ainsi que les composants avant, vous améliorez simultanément l'accélération, la réponse au freinage et l'adhérence en virage.

Les rotules forgées dominent ce segment car elles offrent une résistance maximale avec un poids minimal. Selon Met3dp , les conceptions optimisées par topologie peuvent réduire le poids de 40 % par rapport aux solutions conventionnelles tout en maintenant l'intégrité structurelle dans des conditions exigeantes sur piste.

Les exigences clés pour les bras de direction en sport automobile incluent :

- Rapport résistance/poids maximal : alliages d'aluminium 7075 ou de titane recommandés pour des performances optimales

- Itérations géométriques rapides : Possibilité de modifier les points de fixation de la suspension pour une optimisation spécifique à chaque circuit

- Résistance supérieure à la fatigue : Les composants doivent supporter des cycles de contrainte à haute fréquence lors d'une conduite agressive

- Tolérances dimensionnelles strictes : Des interfaces de montage précises garantissent des caractéristiques de conduite prévisibles

- Optimisation du traitement thermique : T6 tempéré ou traitement thermique personnalisé pour des propriétés mécaniques maximales

Dans les applications de course, l'investissement dans des composants forgés haut de gamme porte ses fruits grâce à des temps au tour améliorés et une réduction des pannes de suspension lors de situations critiques en course.

Véhicules tout-terrain : lorsque la résistance aux chocs détermine la survie

Les environnements tout-terrain posent un défi fondamentalement différent. Votre suspension arrière peut rencontrer des rochers, des troncs d'arbres et des chutes brutales qui détruisraient des composants moins robustes. Ici, la priorité passe de la légèreté à la durabilité absolue et à la résistance aux chocs.

Les fusées de direction en acier forgé excellent dans ces applications. Comme GDST Auto l'explique, l'acier forgé offre une résistance exceptionnelle et convient idéalement aux véhicules soumis à des charges élevées et à des conditions rudes, comme les camions et les véhicules tout-terrain.

Les spécifications critiques pour les fusées de direction tout-terrain incluent :

- Haute résistance aux chocs : acier 4340 avec des valeurs d'impact Charpy de 50 à 70 J même à basse température

- Marges de sécurité généreuses : Sections plus épaisses aux points de concentration des contraintes pour des charges imprévisibles

- Protection contre la corrosion : Revêtements protecteurs ou traitements de surface pour résister à l'exposition à la boue, à l'eau et au sel

- Caractéristiques de montage robustes : Points d'attache renforcés pour les biellettes et les bras de commande afin d'assurer une articulation extrême

- Maintenabilité sur le terrain : Conceptions prévoyant la possibilité de réparations en cas de besoin dans des lieux éloignés

Exigences des flottes commerciales pour une durée de service prolongée

Les camions commerciaux fonctionnent selon des critères totalement différents. Lorsque les pièces de suspension de votre remorque et les composants de direction accumulent des centaines de milliers de kilomètres, la durabilité à long terme et les coûts de maintenance deviennent les préoccupations principales.

Selon BFS Fleet Service, les systèmes de suspension pour camions lourds doivent supporter le poids du véhicule, absorber les chocs et maintenir la stabilité dans des conditions extrêmes. Les rotules de direction forgées offrent la résistance à la fatigue nécessaire pour cette utilisation exigeante.

Les exploitants de flotte doivent privilégier ces spécifications :

- Durée de vie exceptionnelle en fatigue : Composants conçus pour des millions de cycles de contrainte sans dégradation

- Qualité constante: Contrôles stricts du processus garantissant que chaque fusée a un comportement identique sur l'ensemble de la flotte

- Intervalles de maintenance prévisibles : Performances fiables qui s'intègrent aux programmes d'entretien planifiés

- Coût total d'acquisition : Coût initial plus élevé, justifié par une fréquence de remplacement réduite et moins d'arrêts

- Marges de capacité de charge : Résistance suffisante pour la charge maximale, avec des coefficients de sécurité en cas de surcharge

Pour les applications commerciales, les avantages des fusées de direction forgées sur mesure se traduisent par des coûts de maintenance réduits, moins de pannes sur route et une meilleure disponibilité de la flotte tout au long du cycle de vie des véhicules.

Véhicules particuliers : Équilibrer performance et économie

Les véhicules particuliers standard représentent le segment de marché le plus vaste, et ici l'équation devient plus nuancée. Vous avez besoin de composants fiables pour la suspension arrière et d'embouts d'essieu avant qui assurent une performance sûre pendant des années, mais des spécifications extrêmes ne justifient pas toujours leur surcoût.

Fait intéressant, le segment des véhicules électriques modifie ce calcul. Comme analyse sectorielle le souligne, l'allègement n'est plus seulement une question de performance dans les VE. C'est un facteur fondamental pour assurer la viabilité du véhicule et maximiser l'autonomie.

Les critères clés à prendre en compte pour les applications automobiles sont les suivants :

- Sélection de matériaux économiques : acier 4140 ou aluminium 6061-T6 offrant une résistance suffisante à un coût raisonnable

- Poids optimisé : Équilibre entre la réduction de masse et les exigences structurelles selon la catégorie du véhicule

- Efficacité de fabrication : Conceptions adaptées aux méthodes de production à plus grande échelle

- Considérations NVH : Finition de surface et précision dimensionnelle influant sur le confort de conduite et le niveau de bruit

- Période de garantie : Durée de vie en fatigue supérieure aux obligations typiques de garantie, avec des marges confortables

Lors du choix des rotules d'une voiture pour votre application spécifique, associez la qualité du matériau et les spécifications de conception à vos conditions réelles d'utilisation, plutôt que de surdimensionner en vous basant sur des cas théoriques extrêmes.

Comprendre ces exigences spécifiques à l'application vous permet de communiquer efficacement avec vos fournisseurs concernant vos besoins réels. Plutôt que de demander simplement une rotule de direction forgée, vous pouvez préciser les caractéristiques de performance qui comptent pour votre cas d'utilisation, ce qui conduit à de meilleurs résultats et à une optimisation des coûts.

Une fois les exigences applicatives définies, la prochaine étape consiste à comprendre quelles méthodes de forgeage permettent le mieux d'atteindre vos objectifs de performance spécifiés.

Méthodes de forgeage et sélection du procédé pour des résultats optimaux

Vous avez défini les exigences de votre application et sélectionné la qualité de matériau idéale. Une question cruciale se pose désormais : quelle méthode de forgeage permettra de transformer cette matière première en un moyeu de direction haute performance ? Le procédé que vous choisissez influence directement la qualité de la structure du grain, la précision dimensionnelle, et en fin de compte, la performance de vos pièces de système de suspension sous contraintes réelles.

Comprendre les différences entre les méthodes de forgeage vous aide à spécifier l'approche appropriée lors de la collaboration avec des fabricants. Tous les procédés de forgeage ne se valent pas, et un choix inadéquat peut compromettre les avantages recherchés des moyeux de direction forgés sur mesure.

Comprendre les trois principales approches de forgeage

Avant d'aborder la méthode la plus adaptée aux moyeux de direction, examinons ce que chacun des procédés de forgeage implique concrètement.

Forgeage à matrice ouverte comprime du métal chauffé entre des matrices planes ou légèrement profilées qui n'encerclent pas complètement la pièce. Selon RPPL Industries, les matrices ne ferment pas entièrement autour du matériau, ce qui lui permet de s'écouler librement en fonction de la pression appliquée. Des opérateurs qualifiés manipulent la pièce à travers plusieurs cycles de compression pour obtenir la forme souhaitée. Cette méthode excelle dans la production de formes grandes et relativement simples avec un excellent affinage du grain.

Forgeage à matrice fermée (appelé aussi forgeage à empreinte) adopte une approche fondamentalement différente. Ici, le métal chauffé est comprimé à l'intérieur de matrices spécialement conçues, créant une cavité correspondant à la forme du composant souhaité. Le métal s'écoule sous haute pression pour remplir chaque contour de la cavité de la matrice, produisant ainsi des géométries précises et complexes. Comme l'expliquent des sources du secteur , cette méthode est largement utilisée dans l'industrie automobile pour la fabrication de composants à haute résistance, durables et précis.

Forge Précise affine davantage l'approche par forgeage à matrice fermée, permettant une production en quasi-forme avec un gaspillage minimal de matière. Cette technique avancée produit des composants nécessitant peu ou pas d'usinage secondaire, avec des tolérances aussi précises que ±0,05-0,1 mm.

Forgeage à matrice fermée pour géométries complexes de rotules de direction

Lorsque vous examinez une rotule sur une voiture, vous remarquez qu'elle est tout sauf simple. Plusieurs interfaces de montage, des sections transversales variables et des éléments d'alignement précis font des rotules de direction certains des composants de suspension les plus complexes sur le plan géométrique. C'est précisément pourquoi le forgeage à matrice fermée domine la production des rotules de direction.

Selon Welong Casting , le forgeage à chaud produit des composants ayant des rapports résistance-poids supérieurs, essentiels dans la conception moderne de véhicules où des pièces légères mais robustes sont indispensables. Ce procédé crée des pièces dont le flux de grains est continu et suit les contours de la pièce, ce qui améliore la résistance globale et réduit la probabilité de rupture en conditions extrêmes.

Pourquoi le forgeage à matrice fermée est-il idéal pour les pièces de suspension automobile telles que les rotules de direction ?

- Capacité à réaliser des formes complexes : Les cavités des matrices peuvent reproduire des géométries complexes, notamment les oreilles de fixation des biellettes de direction, les points d'attache des bras de suspension et les alésages des roulements de roue

- Une répétabilité constante : Chaque pièce produite à partir du même jeu de matrices correspond exactement aux spécifications dimensionnelles, ce qui est essentiel pour la production automobile en grande série

- Écoulement optimal du grain : Le métal s'écoule dans toutes les sections de la cavité de la matrice, créant une structure de grain alignée même dans les formes complexes

- Production quasiment à forme finie : Les pièces sortent du processus proches des dimensions finales, réduisant ainsi les besoins en usinage et le gaspillage de matière

- Qualité de surface supérieure : Le contact avec la matrice crée des surfaces lisses aux interfaces critiques où se montent les roulements et autres composants

La précision obtenue par le forgeage à matrice fermée est particulièrement précieuse pour les ensembles de bras de suspension, où plusieurs composants doivent s'emboîter parfaitement. Les alésages des rotules, les conicités des biellettes de direction et les surfaces de montage des étriers bénéficient tous de la précision dimensionnelle offerte par cette méthode.

Comment le forgeage de précision minimise les besoins de post-traitement

La fabrication traditionnelle nécessite souvent un usinage secondaire intensif pour atteindre les spécifications finales. Le forgeage de précision transforme radicalement cette approche, en fournissant des pièces de système de suspension automobile nécessitant un minimum de travail de finition.

Selon les recherches sur le forgeage à chaud, la capacité de forme quasi définitive signifie que les composants peuvent être produits très proches de leurs dimensions finales, réduisant ainsi le besoin d'opérations d'usinage importantes. Cela permet d'économiser du matériau, de réduire la consommation d'énergie et d'abréger les délais de production.

Pour les applications de fusée de direction, le forgeage de précision offre plusieurs avantages spécifiques :

- Temps d'usinage réduit : Les surfaces critiques sortent du forgeage avec des tolérances strictes, ne nécessitant que des passes de finition plutôt qu'une importante suppression de matière

- Structure de grain préservée : Moins d'usinage signifie moins d'interruptions des profils d'écoulement de grain bénéfiques créés pendant le forgeage

- Coût total réduit : Malgré des coûts de matrices plus élevés, la réduction des opérations secondaires entraîne souvent des coûts globaux inférieurs pour les pièces en production de série

- Qualité constante: Le contrôle du processus pendant le forgeage garantit que chaque pièce respecte les spécifications, réduisant ainsi les besoins d'inspection et les taux de rebut

Pourquoi le forgeage à chaud bénéficie à la production de fusées de direction

La température joue un rôle crucial dans l'obtention de résultats optimaux lors du forgeage. Le forgeage à chaud, où le métal est chauffé à sa température de recristallisation avant la mise en forme, offre des avantages spécifiques pour les pièces des systèmes de suspension

En tant que le confirme la recherche industrielle , ce procédé consiste à chauffer le métal à sa température de recristallisation avant d'appliquer une pression, ce qui permet d'obtenir une structure granulaire affinée améliorant considérablement les propriétés mécaniques de la pièce forgée

Le forgeage à chaud permet :

- Géométries complexes : Le métal chauffé s'écoule plus facilement, remplissant complètement les cavités complexes des matrices

- Affinage optimal du grain : La recristallisation pendant la déformation crée une structure granulaire fine et uniforme dans toute la composante

- Forces de formage réduites : Une résistance moindre du matériau permet la production de pièces plus grandes et plus complexes avec l'équipement disponible

- Élimination du durcissement à froid : Des propriétés matérielles uniformes sur l'ensemble de la pièce forgée, sans contraintes résiduelles dues au travail à froid

La combinaison de techniques à matrice fermée avec des températures de forgeage à chaud crée des rotules de direction offrant un équilibre idéal entre géométrie complexe, dimensions précises et propriétés mécaniques supérieures.

Comment un forgeage adéquat prévient les modes de défaillance courants

Comprendre pourquoi les rotules de direction non forgées se détériorent illustre l'importance cruciale de la technique de forgeage appropriée. Des recherches menées par ScienceDirect analysant des rotules en aluminium moulé révèlent plusieurs mécanismes de rupture que le forgeage évite par nature.

Fissuration induite par la porosité : Les composants moulés contiennent couramment des vides internes allant de pores microscopiques à des cavités de retrait visibles. Selon les résultats de la recherche, la présence de pores, de cavités de retrait et d'une répartition inégale de la microstructure à l'intérieur du matériau a un impact néfaste sur la durée de vie en service. Le procédé de forgeage élimine cette vulnérabilité en comprimant le matériau sous haute pression, en refermant tous les vides internes et en créant une structure dense et homogène.

Concentration de contraintes aux joints de grains : Dans les pièces moulées, des grains orientés aléatoirement se rejoignent selon des angles aigus qui concentrent les contraintes lors de la sollicitation. Le forgeage crée un flux de grains aligné qui répartit les contraintes le long de trajets naturels plutôt que de les concentrer aux intersections fragiles des joints.

Rupture par fatigue aux points de fixation : Les points de connexion où les triangles d'essieu sont fixés aux bras de suspension, aux biellettes de direction et aux roulements de roue subissent les concentrations de contraintes les plus élevées. Comme le montre la recherche, le forgeage à chaud permet d'obtenir des pièces offrant une meilleure résistance à la fatigue, ce qui est essentiel pour les composants soumis à des cycles répétés de contraintes. La structure granulaire continue des éléments de fixation forgés résiste bien plus efficacement à l'amorçage de fissures que les structures granulaires interrompues des pièces moulées.

Microstructure inhomogène : La Étude ScienceDirect a constaté que les composants en aluminium moulés par coulée sous contre-pression présentent une forte inhomogénéité des propriétés mécaniques et de fatigue selon les positions. Cette variabilité signifie que certaines zones d'un triangle moulé peuvent se rompre bien avant la durée de vie prévue, tandis que d'autres zones conservent une marge excédentaire. Les composants forgés offrent des propriétés uniformes dans toute leur masse, garantissant un comportement prévisible sur l'ensemble de la pièce.

| Mode de défaillance | Cause dans les pièces moulées/usinées | Comment le forgeage l'évite |

|---|---|---|

| Fissuration induite par la porosité | Poches de gaz et vides de retrait dus au refroidissement | La compression à haute pression élimine les vides internes |

| Concentration des contraintes au niveau des joints de grains | L'orientation aléatoire des grains crée des points d'intersection faibles | L'écoulement aligné des grains répartit les contraintes le long des chemins naturels |

| Rupture par fatigue aux points de fixation | Structure granulaire perturbée aux interfaces à haute contrainte | L'écoulement continu des grains à travers les éléments de fixation résiste à l'amorçage des fissures |

| Variation des propriétés sur l'ensemble de la pièce | Un refroidissement inégal crée une microstructure inhomogène | Une déformation maîtrisée produit des propriétés uniformes dans toute la pièce |

En choisissant la méthode de forgeage appropriée et en contrôlant les paramètres du processus, les fabricants peuvent produire des rotules de direction capables de résister à tous ces modes de défaillance courants. Le résultat est des pièces de système de suspension automobile qui offrent des performances fiables tout au long de leur durée de vie prévue, même dans des conditions exigeantes de contraintes multiaxiales auxquelles ces composants sont confrontés quotidiennement.

Les méthodes de forgeage étant comprises, l'étape suivante consiste à traduire vos exigences en spécifications garantissant que vos rotules de direction forgées sur mesure répondent exactement à vos objectifs de performance.

Considérations de conception et spécifications de commande

Vous avez choisi votre méthode de forgeage et identifié la nuance de matériau idéale. Vient maintenant le défi pratique : comment transmettre vos exigences exactes à un partenaire de forgeage ? Le processus de personnalisation des rotules de direction implique plus que simplement envoyer un plan. Il faut définir des spécifications précises pour garantir que votre composant final fonctionne exactement comme prévu.

Que vous soyez un ingénieur concevant un nouveau système de suspension ou un professionnel des achats approvisionnant des pièces de rechange, comprendre quelles spécifications communiquer dès le départ permet d'économiser du temps, de réduire les cycles de révision et, en fin de compte, d'obtenir de meilleurs résultats. Examinons ensemble les éléments essentiels à définir avant de passer commande.

Spécifications critiques de conception à définir avant la commande

Imaginez commander un composant sur mesure, pour découvrir ensuite qu'il ne s'interface pas correctement avec votre bras inférieur ou bras de commande existant sur les ensembles de voiture. Ce scénario frustrant se produit lorsque les spécifications ne sont pas clairement communiquées dès le départ. Voici ce que vous devez définir avant de vous engager avec un fournisseur de forgeage :

- Exigences en matière de charge: Documentez les forces maximales que votre fusée de direction doit supporter, y compris les forces dues aux chocs, les charges en virage, le couple de freinage et les efforts de direction. Selon une recherche publiée dans le International Research Journal of Education and Technology, l'analyse des charges doit prendre en compte le transfert de poids (basé sur la masse brute du véhicule), le calcul des forces de choc à l'aide de formules d'énergie cinétique, ainsi que les forces en virage dérivées du coefficient de friction et de la géométrie de la surface de contact.

- Dimensions de l'interface de montage : Spécifiez les dimensions exactes pour chaque point de connexion, y compris le montage du manchon d'attelage, les emplacements des boulons centraux, l'attache de la biellette de direction, les trous de fixation de l'étrier de frein et l'alésage du roulement de roue. Ces interfaces doivent s'aligner précisément avec vos bras de suspension supérieur et inférieur existants ainsi qu'avec les autres composants de suspension.

- Préférences concernant la qualité du matériau : En fonction des exigences de votre application, précisez la nuance d'alliage (par exemple acier 4140, acier 4340, aluminium 6061-T6 ou aluminium 7075) qui offre le meilleur compromis entre résistance, poids et coût pour votre cas d'utilisation.

- Exigences en matière de finition de surface : Définissez les valeurs de rugosité de surface pour les interfaces critiques, en particulier les alésages de paliers et les surfaces de montage sur lesquelles viennent se poser d'autres composants. Le forgeage de précision peut offrir une excellente qualité de surface, mais des valeurs spécifiques de Ra doivent être documentées.

- Normes de traitement thermique : Précisez l'état de traitement thermique requis (par exemple revenu T6 pour l'aluminium ou paramètres de trempe et revenu pour l'acier) afin d'atteindre les propriétés mécaniques souhaitées.

- Exigences en matière de certification qualité : Identifier les certifications requises comme l'IATF 16949 pour les chaînes d'approvisionnement automobiles, ainsi que les exigences de test telles que l'inspection dimensionnelle, la vérification des matériaux et les protocoles d'essais non destructifs.

L'article de recherche sur la conception du bras en aluminium montre comment une spécification rigoureuse influence les résultats. Leur fusée de direction a atteint un coefficient de sécurité de 2,83 sous des conditions de charge combinées, car les ingénieurs avaient défini toutes les intensités et directions des forces avant le début de la conception. Sans ces spécifications, la pièce aurait pu être surdimensionnée (ajoutant un poids inutile) ou sous-dimensionnée (risquant la défaillance).

Collaborer avec des ingénieurs pour optimiser la conception de votre fusée

Une fois les spécifications initiales définies, la véritable valeur émerge grâce à une collaboration avec les équipes d'ingénierie. Ce qu'est le bras de commande dans les applications automobiles est directement lié à votre conception de rotule, ce qui signifie que les modifications apportées à un composant exigent souvent des ajustements sur d'autres. Un bon partenaire en forge apporte une expertise permettant d'optimiser votre conception au-delà des exigences de base.

Selon Western of Texas Forge , le processus de commande typique commence par une demande initiale et une consultation durant laquelle vous discutez des besoins avec les équipes techniques ou commerciales. Elles peuvent proposer des ajustements ou recommander des solutions optimales en fonction des détails de votre produit. Cette approche collaborative met souvent en lumière des opportunités d'amélioration des performances, de réduction du poids ou de diminution des coûts.

Le processus d'optimisation de la conception suit généralement les étapes suivantes :

- Évaluation de la faisabilité : Les ingénieurs évaluent si votre conception peut être réalisée par forgeage, en tenant compte de l'écoulement du matériau, de la complexité de l'outil et des tolérances réalisables

- Examen du modèle CAO : Soumettez des plans techniques détaillés, des modèles CAO ou des croquis avec cotes et tolérances pour évaluation technique

- Analyse par éléments finis : Pour les applications critiques, l'analyse par éléments finis permet de valider que votre conception répond aux exigences en matière de contraintes, déformations et coefficient de sécurité dans toutes les conditions de charge

- Développement du prototype : Avant de passer à la fabrication des outillages de production, des prototypes permettent de vérifier la forme, l'ajustement et la fonction. Comme le montre la recherche , plusieurs itérations peuvent être nécessaires durant l'analyse par éléments finis jusqu'à atteinte des valeurs souhaitées, des modifications étant apportées au modèle CAO selon les exigences de contrainte, déformation et coefficient de sécurité

- Planification de production : Une fois la conception validée, l'équipe d'ingénierie établit des plans de production détaillés, approvisionne des matières premières certifiées et fabrique des matrices de forgeage sur mesure

Comprendre le rôle des bras de suspension et la manière dont ils s'assemblent avec votre moyeu de direction permet d'identifier précocement d'éventuels conflits de conception. Les bras de suspension équipés d'assemblages à rotule doivent pivoter en douceur tout au long de la course de suspension, tout en maintenant un alignement précis des roues. Votre conception de moyeu doit satisfaire à ces exigences de montage tout en atteignant les objectifs de résistance.

Quand les moyeux de direction sur mesure forgés justifient l'investissement

Les composants sur mesure forgés nécessitent un investissement en outillage et ont un coût unitaire plus élevé par rapport aux solutions standard. Alors, quand cet investissement est-il justifié, et quand des alternatives d'origine ou moulées pourraient-elles suffire ?

Le forgeage sur mesure justifie l'investissement lorsque :

- Votre application exige des performances supérieures à celles offertes par les composants standards

- Les pièces existantes ont montré des défaillances par fatigue ou des marges de résistance insuffisantes

- La réduction du poids est essentielle pour la performance ou l'efficacité du véhicule

- Les volumes de production sont suffisants pour amortir les coûts d'outillage sur plusieurs unités

- Applications critiques pour la sécurité où les conséquences d'une défaillance sont graves

- Géométrie de montage unique qui ne correspond à aucune option disponible sur le marché secondaire

Les alternatives d'origine ou par moulage peuvent suffire lorsque :

- Applications pour véhicules particuliers standards avec des exigences modérées en termes de contraintes

- Les contraintes budgétaires priment sur les besoins d'optimisation des performances

- Exigences de faible volume où les coûts d'outillage représentent la majeure partie des dépenses totales

- Pièces de remplacement pour des conceptions existantes lorsque les spécifications d'origine sont adéquates

En tant que Remarques de RPPL Industries , le choix entre forgeage et moulage dépend du budget, de l'échelle de production, ainsi que de la résistance et de la durabilité requises. Le forgeage est rentable pour les pièces hautes performances et durables avec des coûts à long terme réduits, tandis que le moulage peut être plus abordable pour des conceptions complexes et de petites séries, mais entraîne des coûts plus élevés en maintenance et usinage.

Pour les professionnels des achats, le calcul du coût total de possession doit inclure non seulement le coût initial de la pièce, mais aussi la durée de vie prévue, la fréquence de remplacement et les conséquences d'une défaillance. Un bras de direction forgé sur mesure qui dure toute la durée de vie du véhicule s'avère souvent plus économique que de remplacer plusieurs fois des alternatives moulées moins chères.

Une fois les spécifications techniques définies et les choix de personnalisation effectués, la dernière étape consiste à s'assurer que votre fournisseur respecte les normes de qualité exigées par votre application.

Assurance qualité et normes de certification des fournisseurs

Vous avez défini vos spécifications de conception et choisi la méthode de forgeage optimale. Mais voici une question cruciale que de nombreux acheteurs négligent : comment vérifier que votre fournisseur peut livrer de manière constante des composants répondant exactement à ces exigences ? Lorsqu'il s'agit de pièces critiques pour la sécurité, comme les rotules de direction, l'assurance qualité n'est pas optionnelle. C'est la base qui détermine si les avantages attendus de vos rotules de direction forgées sur mesure se concrétisent effectivement en production.

Réfléchissez à ce à quoi est relié le bras de suspension d'une voiture, et vous comprendrez que votre rotule de direction interagit avec plusieurs systèmes critiques. Un seul composant défectueux peut entraîner une défaillance de la direction, des dommages à la suspension, ou pire encore. C'est pourquoi la compréhension des certifications de qualité et des protocoles de test est tout aussi importante que le choix des matériaux ou l'optimisation de la conception.

Certifications de qualité essentielles pour les composants automobiles

Toutes les certifications de qualité n'ont pas le même poids dans l'industrie automobile. Lors de l'approvisionnement en bras de commande et bagues, rotules de direction ou autres composants de suspension, une certification se distingue nettement : IATF 16949.

Selon analyse sectorielle de Chase Corporation , l'IATF 16949 est spécifiquement conçue comme un examen complet des systèmes d'un fournisseur, incluant la diversification de la chaîne d'approvisionnement et la gestion des risques, les procédures de réponse de la direction, ainsi que l'amélioration continue et les revues de processus. Contrairement aux certifications ISO basiques qui se concentrent principalement sur les procédures de qualité, l'IATF 16949 traite des risques spécifiques liés à la chaîne d'approvisionnement auxquels sont confrontés les constructeurs automobiles.

Pourquoi cela est-il important pour l'achat de vos rotules de direction ? L'équipe spéciale automobile qui a élaboré cette norme a compris un point crucial : les perturbations peuvent remonter la chaîne d'approvisionnement sans préavis. Comme le confirme une recherche récente sur la chaîne d'approvisionnement, les procédures intégrées à l'IATF 16949 peuvent minimiser le risque d'arrêts de ligne et de situations de blocage ayant entraîné des coûts importants dans tout le secteur.

Lorsque vous évaluez si une marque fournit des composants fiables, vous pouvez vous demander si MOOG est une bonne marque ou comment se comparent les autres fournisseurs du marché de l'après-vente. La réponse dépend souvent du statut de certification. Normes de certification SGS précisent que la certification IATF exige des plannings de vérification rigoureux, les audits de surveillance devant avoir lieu dans un délai de trois mois avant ou après les dates prévues. Les fournisseurs qui maintiennent cette certification démontrent un engagement continu en faveur de la qualité, et non pas seulement une réalisation ponctuelle.

Les certifications clés à vérifier lors du choix de fournisseurs pour un bras de commande ou des applications de fusée de direction comprennent :

- IATF 16949 : La référence en matière de conformité dans la chaîne d'approvisionnement automobile, couvrant les systèmes qualité ainsi que la gestion des risques liés à la chaîne d'approvisionnement

- ISO 9001 : Certification fondamentale de management de la qualité sur laquelle s'appuie l'IATF

- Certifications des matériaux : Documentation attestant que la composition de l'alliage répond aux nuances spécifiées telles que 4140, 4340 ou 7075

- Certifications de processus : Validation des procédés de traitement thermique, de finition de surface et d'usinage

- Exigences spécifiques du client : Spécifications imposées par les équipementiers (OEM) qui peuvent dépasser les certifications standard

Protocoles de tests et d'inspection pour les fusées forgées

La certification fournit le cadre, mais ce sont les protocoles de tests spécifiques qui garantissent que vos composants respectent les spécifications. Lorsque vous comprenez ce qu'est un bras de commande de voiture et ce à quoi il doit résister, vous comprenez pourquoi une inspection rigoureuse est essentielle pour chaque composant en interface.

Selon les directives d'évaluation de la qualité de Yudie International, un examen complet du bras de direction comprend un examen visuel, une vérification du matériau, la détection des défauts internes, des contrôles de précision d'ajustement et des tests de performance.

Voici ce que devraient inclure les processus rigoureux de contrôle qualité :

| Catégorie d'inspection | Méthodes utilisées | Ce que cela vérifie |

|---|---|---|

| Inspection visuelle | Examen de surface sous éclairage contrôlé | Qualité de la finition de surface, absence de fissures, de trous de sable, de pores et uniformité de couleur |

| Vérification dimensionnelle | Mesure par MMT (machine à mesurer tridimensionnelle), jaugage, instruments de précision | Les dimensions critiques correspondent aux spécifications dans les tolérances autorisées (±0,05-0,1 mm pour un forgeage de précision) |

| Essais de matériaux | Spectroscopie, essai de dureté, essai de traction | La composition de l'alliage et les propriétés mécaniques répondent aux exigences de la nuance de matériau |

| Contrôle non destructif | Radiographie, contrôle par ultrasons, inspection par particules magnétiques | Absence de défauts internes, de fissures, d'inclusions sans endommager le composant |

| Précision d'ajustage | Contrôle par jauges, vérification d'assemblage | Jeux corrects avec les composants associés (jeu du axe de fusée ne dépassant pas 0,20 mm selon les normes de l'industrie) |

En tant que remarque des experts en évaluation de la qualité , des méthodes de contrôle non destructif telles que la radiographie et l'inspection par ultrasons permettent de détecter la présence de fissures, d'inclusions et d'autres défauts dans le bras de direction sans le détériorer, garantissant ainsi une vérification fiable de la qualité pour chaque lot de production.

Pour les applications automobiles concernant les bras de suspension et les ensembles de fusée de direction, la précision d'ajustage mérite une attention particulière. La liaison entre votre fusée de direction et les autres composants de suspension doit être précise. Un jeu excessif provoque un jeu dans la direction et une usure accélérée. Un jeu insuffisant entraîne un blocage et une défaillance prématurée. Les fournisseurs expérimentés connaissent ces tolérances et les vérifient systématiquement.

Trouver un partenaire de forgeage qualifié

Les exigences en matière de certification et les protocoles d'essai étant compris, comment identifier des fournisseurs capables de respecter réellement ces normes ? Recherchez des partenaires qui allient la certification IATF 16949 à des compétences techniques démontrées et à une logistique efficace.

Technologie métallique de Shaoyi (Ningbo) illustre ce que devraient offrir les fournisseurs qualifiés de forgeage automobile. Leur certification IATF 16949 garantit la conformité de la chaîne d'approvisionnement, tandis que leurs capacités internes en ingénierie leur permettent d'optimiser les conceptions afin que les composants répondent exactement aux spécifications. Pour les équipes achats souhaitant des cycles de développement rapides, leur capacité de prototypage fournit des résultats en aussi peu que 10 jours, accélérant considérablement les délais de validation.

L'emplacement est crucial pour les chaînes d'approvisionnement mondiales. Les fournisseurs situés à proximité des grands hubs maritimes, comme la proximité de Shaoyi avec le port de Ningbo, optimisent la logistique et réduisent les délais de livraison pour les clients internationaux. Cet avantage géographique, combiné à des processus de fabrication conformes aux normes internationales, élimine les frictions dans les flux d'approvisionnement.

Lors de l'évaluation des applications où la biellette de direction est utilisée dans une voiture, vérifiez que votre fournisseur peut démontrer :

- Certification IATF 16949 en cours : Demandez des copies des certificats et vérifiez leur statut via les bases de données des organismes certificateurs

- Processus qualité documentés : Examinez les protocoles d'inspection, les registres d'étalonnage des équipements de test et les systèmes de traçabilité

- Support technique : Évaluez leur capacité à collaborer sur l'optimisation de conception et à fournir des recommandations techniques

- Flexibilité de production : Confirmez leur capacité à passer de petites séries de prototypes à une production de masse à haut volume

- Résilience de la chaîne d'approvisionnement : Évaluez l'approvisionnement en matières premières, la gestion des stocks et la planification des mesures d'urgence

Le choix de fournisseurs disposant d'une certification IATF garantit qu'au-delà des procédures qualité, ils maintiennent des systèmes abordant la diversification de la chaîne d'approvisionnement, les protocoles de réponse de gestion et les processus d'amélioration continue essentiels à la fiabilité automobile.

L'investissement dans une qualification appropriée des fournisseurs porte ses fruits tout au long de votre programme. Les composants arrivent en conformité constante avec les spécifications. Les plannings de production restent prévisibles. Et surtout, vos rotules offrent les avantages des rotules forgées sur mesure que vous avez spécifiés, plutôt que les compromis que des fournisseurs inférieurs pourraient dissimuler derrière des documents apparemment acceptables.

Une fois les cadres d'assurance qualité établis, la dernière étape consiste à comprendre comment évaluer et sélectionner le bon partenaire de forgeage en fonction de vos besoins spécifiques et de vos volumes de production.

Sélectionner le bon partenaire de forgeage sur mesure pour vos besoins

Vous avez défini vos spécifications, vérifié les exigences de qualité et compris ce qui rend les rotules de direction forgées supérieures. Il est maintenant temps de prendre la décision qui rassemble tous ces éléments : choisir le bon partenaire de fabrication. Ce choix a des conséquences bien plus importantes que la seule qualité des composants. Il détermine si votre projet respectera les délais, restera dans les limites du budget et permettra d'obtenir les avantages attendus des rotules de direction forgées sur mesure.

Pour les professionnels des achats qui gèrent des chaînes d'approvisionnement automobiles complexes, la sélection des fournisseurs exige d'évaluer leurs capacités sur l'ensemble de la chaîne de valeur. Un partenaire excellent en matière de forgeage, mais peu performant en communication ou en logistique, peut compromettre votre programme tout autant qu'un partenaire dont les systèmes de qualité seraient insuffisants. Examinons comment évaluer de manière systématique les fournisseurs potentiels.

Évaluation des capacités techniques et de prototypage des fournisseurs

Avant même que la première pièce soit forgée, la collaboration en ingénierie établit les bases du succès. Selon United Steel and Fasteners, un fournisseur fiable de forge doit aider à optimiser votre pièce, et pas seulement la produire. Ce niveau de collaboration réduit les coûts, minimise les déchets et améliore les performances globales.

À quoi ressemble un soutien technique significatif ? Lorsque vous développez des designs de rotules de direction ou que vous affinez des bras de commande pour des applications automobiles, votre fournisseur devrait fournir :

- Analyse de l'aptitude à la fabrication : Les ingénieurs examinent vos modèles CAO et identifient d'éventuelles difficultés de forgeage avant le début de la fabrication des outillages, en proposant des modifications qui améliorent la qualité tout en réduisant les coûts

- Orientation dans le choix des matériaux : Des recommandations expertes sur les nuances d'alliages en fonction de vos exigences spécifiques en matière de charge, d'environnement de fonctionnement et de contraintes budgétaires

- Support FEA et simulation : Des capacités d'analyse par éléments finis qui valident que les conceptions répondent aux exigences de contrainte, de déformation et de fatigue avant la réalisation de prototypes physiques

- Optimisation du processus : Suggestions pour la conception des matrices, la séquence de forgeage et les paramètres de traitement thermique permettant de maximiser les avantages des rotules de direction forgées sur mesure pour votre application

La rapidité du prototypage est d'une importance capitale lorsque les délais de développement sont serrés. Comme les recommandations sectorielles de Synergy Global Sourcing l'expliquent, un fournisseur fiable de pièces forgées sur mesure doit être en mesure d'offrir la conception d'outillages, le prototypage rapide et des plannings de production flexibles afin de répondre à vos besoins de développement.

Technologie métallique de Shaoyi (Ningbo) montre ce que proposent les principaux fournisseurs dans ce domaine. Leur équipe technique interne collabore à la réalisation de composants robustes tels que les bras de suspension et les arbres de transmission, garantissant ainsi que les conceptions sont optimisées tant en termes de performance que de facilité de fabrication. Grâce à des capacités de prototypage permettant d'obtenir des résultats en aussi peu que 10 jours, ils réduisent considérablement les cycles de développement par rapport aux fournisseurs qui nécessitent plusieurs mois pour fournir les premiers échantillons.

Considérations relatives à la chaîne d'approvisionnement pour les achats internationaux

L'excellence technique n'a que peu d'importance si les composants n'arrivent pas au moment requis. Pour les équipes d'achats internationaux, évaluer les facteurs de la chaîne d'approvisionnement est tout aussi critique que les capacités techniques.

Selon les meilleures pratiques en matière d'approvisionnement, vous devriez analyser la performance historique du fournisseur en matière de respect des délais de livraison, vous renseigner sur les délais nécessaires pour le développement des outillages, les échantillonnages et la production en série, et vérifier qu'il dispose de systèmes de planification efficaces ainsi que d'un support logistique dédié.

Voici les critères essentiels à évaluer lors du choix de votre partenaire en forge sur mesure :

- Disponibilité du support technique : Vérifiez que des ressources techniques dédiées sont affectées à votre projet, et non partagées entre des dizaines de clients. Renseignez-vous sur les délais de réponse aux questions techniques et sur le délai nécessaire pour la révision des conceptions.

- Délais de prototypage : Demandez des délais précis allant de la soumission de la conception à la livraison du premier prototype. Les meilleurs fournisseurs livrent des prototypes en 10 à 15 jours, tandis que d'autres peuvent nécessiter 8 à 12 semaines.

- Capacité de production pour l'augmentation des volumes : Confirmez que le fournisseur peut s'adapter à vos besoins, passant des quantités de prototype à une production de masse à haut volume, sans dégradation de la qualité ni retards de livraison

- État de la certification qualité : Vérifiez la certification IATF 16949 en cours pour les applications automobiles. Demandez des copies du certificat et vérifiez les dates d'expiration

- Emplacement géographique pour une efficacité logistique : Prenez en compte les distances d'expédition, l'accès aux ports et les considérations douanières. Les fournisseurs proches des grands hubs maritimes réduisent les délais de transit et simplifient la logistique

- Réactivité dans la communication : Évaluez les délais de réponse pendant le processus de devis. Les fournisseurs qui mettent des semaines à répondre aux questions préalables à la commande rarement s'améliorent une fois votre affaire obtenue

La position géographique mérite une attention particulière dans le cadre des achats internationaux. L'emplacement de Shaoyi à proximité du port de Ningbo offre des avantages logistiques significatifs pour les clients mondiaux. Cette proximité avec l'un des ports conteneurs les plus fréquentés au monde facilite les expéditions et réduit les variations de livraison pouvant perturber les plannings de production.

Des signaux d'alerte qui indiquent des problèmes potentiels

Savoir ce qu'il faut éviter est tout aussi précieux que de savoir ce qu'il faut rechercher. Experts de l'industrie identifier plusieurs signes avant-coureurs qui doivent alerter :

- Réponses vagues ou incohérentes : Les fournisseurs incapables de fournir des détails précis sur leurs processus, équipements ou certifications pourraient cacher des lacunes en matière de compétences

- Absence d'apport technique ou de suggestions : Les partenaires qui se contentent de chiffrer votre plan sans proposer de recommandations d'optimisation ne sont pas investis dans votre réussite

- Structures tarifaires peu claires : Des coûts cachés liés aux outillages, aux inspections ou à l'expédition qui apparaissent après l'engagement témoignent d'un manque de transparence

- Réticence à fournir des références : Les fournisseurs bien établis partagent fièrement les témoignages de clients et des exemples de projets

- Équipement ou installations obsolètes : Le forge moderne nécessite des technologies actuelles pour garantir une qualité constante et des délais de livraison compétitifs

Faire votre choix final

Une fois les critères d'évaluation définis, comment synthétisez-vous ces informations pour prendre une décision assurée ? Envisagez de créer une grille de notation pondérée reflétant vos priorités spécifiques. Pour des applications critiques comme les rotules de direction, les certifications qualité et le soutien technique pourraient avoir les coefficients les plus élevés. Pour des programmes sensibles au coût et aux conceptions établies, le prix et la fiabilité de la livraison pourraient être prédominants.

Comme le recommandent les experts en approvisionnement, choisissez un fournisseur qui considère votre relation comme un partenariat stratégique. Recherchez la flexibilité dans la réponse aux commandes urgentes, la volonté de co-développer des solutions et un support technique constant. Un fournisseur fiable en forge investira pour comprendre votre entreprise et vous aider à développer votre activité.

Pour les équipes achats prêtes à explorer des options de partenariat, Technologie métallique de Shaoyi (Ningbo) offre une combinaison convaincante : des systèmes de qualité certifiés IATF 16949, une production évolutive allant de la prototypage rapide à la fabrication en série, une expertise technique interne et des processus conformes aux normes internationales. Leur emplacement stratégique près d'un port et leur communication réactive complètent un ensemble conçu pour simplifier l'approvisionnement en composants automobiles.

Les meilleurs fournisseurs de pièces forgées agissent comme des prolongements de votre équipe d'ingénierie, offrant une valeur ajoutée, un soutien et un partenariat qui vont bien au-delà du simple traitement transactionnel.

Choisir le bon partenaire transforme les avantages des rotules de direction sur mesure forgées d'une simple promesse technique en une réalité concrète. Prenez le temps d'évaluer minutieusement, posez les questions difficiles et vérifiez les capacités avant tout engagement. La relation avec votre fournisseur, établie aujourd'hui, déterminera la qualité de vos composants, la fiabilité de votre chaîne d'approvisionnement et, au final, les performances de votre véhicule pendant de nombreuses années.

Questions fréquentes sur les rotules de direction sur mesure forgées

1. Le rotule de direction affecte-t-il l'alignement ?

Oui, la rotule de direction sert de point de référence clé pour l'alignement des roues. Même une légère déformation peut modifier les angles de carrossage, de chasse ou de parallélisme, entraînant des problèmes récurrents d'alignement. Les rotules de direction forgées sur mesure conservent des tolérances dimensionnelles plus strictes sous contrainte, garantissant un alignement constant tout au long de la durée de vie du composant. Cette précision est essentielle pour une tenue de route prévisible et une usure uniforme des pneus.

2. Les rotules de direction sont-elles moulées ou forgées ?

Les rotules de direction sont fabriquées selon les deux méthodes. Les applications traditionnelles utilisent de la fonte ductile, tandis que les applications hautes performances et les véhicules lourds préfèrent l'acier ou l'aluminium forgé. Les rotules forgées offrent une résistance à la traction d'environ 26 % supérieure et une meilleure résistance à la fatigue de 37 % par rapport aux versions moulées, ce qui les rend idéales pour le sport automobile, les camions commerciaux et les applications critiques en matière de sécurité.

3. À quelle fréquence dois-je remplacer ma rotule de direction ?

Les rotules de direction forgées de qualité durent généralement toute la durée de vie du véhicule dans des conditions normales. Le remplacement n'est nécessaire que lorsqu'il y a une corrosion ou une rouille excessive, des dommages visibles résultant de collisions, ou lorsque les roulements de roue sont grippés et ne peuvent plus être retirés. Des composants sur mesure forgés, offrant une meilleure résistance à la fatigue, prolongent considérablement les intervalles d'entretien par rapport aux alternatives moulées.

4. Quels matériaux sont utilisés pour les rotules de direction forgées sur mesure ?

Les matériaux courants incluent des alliages d'acier comme les 4140, 4340 et 1045 pour les applications lourdes, et des alliages d'aluminium tels que le 6061-T6 et le 7075 pour les véhicules hautes performances où le poids est critique. Les alliages d'acier offrent des résistances à la traction allant jusqu'à 1170 MPa, tandis que l'aluminium 7075 atteint des rapports résistance-poids proches de certains aciers. Le choix du matériau dépend des exigences de charge, de l'environnement de fonctionnement et des contraintes de poids.

5. Quelles certifications un fournisseur de rotules de direction forgées doit-il posséder ?

La certification IATF 16949 est la norme de référence pour la conformité dans la chaîne d'approvisionnement automobile, couvrant à la fois les systèmes qualité et la gestion des risques liés à la chaîne d'approvisionnement. Des fournisseurs qualifiés comme Shaoyi (Ningbo) Metal Technology allient cette certification à des compétences internes en ingénierie, à une prototypage rapide en aussi peu que 10 jours, ainsi qu'à des processus de fabrication conformes aux normes mondiales pour une livraison de qualité constante.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —