Coûts de découpe sur mesure des tôles décryptés : ce qui détermine réellement votre devis

Comprendre les fondamentaux de la découpe de tôles sur mesure

Vous êtes-vous déjà demandé ce qui distingue un composant métallique parfaitement ajusté d'un autre qui ne fonctionne tout simplement pas ? La réponse réside dans la découpe de tôles sur mesure : un procédé précis permettant de transformer des plaques métalliques planes en composants adaptés exactement à vos spécifications. Contrairement aux pièces standard, cette approche fournit des éléments conçus spécifiquement pour votre application, que vous soyez en train de fabriquer des supports automobiles , des boîtiers électroniques ou des panneaux architecturaux.

Ce qui rend la découpe de tôle personnalisée

Lorsque vous découpez des tôles selon des spécifications personnalisées, vous ne faites pas simplement couper le matériau à la dimension souhaitée. Vous créez des composants conçus pour une fonction précise. Ce processus implique de choisir la technologie de découpe adaptée, de l’associer au type et à l’épaisseur du matériau (mesurée en gauge) et d’obtenir les dimensions exactes exigées par votre projet.

L’aspect « personnalisé » signifie que chaque décision — du procédé de découpe à la finition des bords — repose sur vos exigences spécifiques. Une découpeuse laser pour métaux peut s’avérer idéale pour des motifs complexes nécessitant des tolérances serrées, tandis que la découpe plasma excelle dans le traitement rapide de matériaux plus épais. Certains projets bénéficient même de la découpe traditionnelle à l’aide de matrices lorsque des formes simples et une production en grande série sont prioritaires.

La fabrication sur mesure de tôles métalliques dessert des secteurs aussi variés que l’aérospatiale et l’automobile, les dispositifs médicaux et l’électronique grand public la polyvalence de ce procédé de fabrication permet aux fabricants de créer des supports, des couvercles, des châssis, des boîtiers et d'innombrables autres composants avec une précision remarquable.

Pourquoi la précision est-elle essentielle en fabrication métallique

Imaginez assembler un produit pour découvrir ensuite qu'un composant présente un écart de quelques fractions de pouce. Cette petite erreur peut entraîner des problèmes majeurs — des pièces qui ne s'emboîtent pas, des systèmes défaillants ou des retravaux coûteux retardant l'ensemble de votre projet.

La précision dans la découpe de tôles garantit que chaque pièce fonctionne exactement comme prévu. Une pièce parfaitement fabriquée ne se contente pas de s'ajuster — elle améliore l'efficacité et la fiabilité globales du système auquel elle appartient. C'est pourquoi la compréhension des fondamentaux avant de demander des devis vous aide à exprimer clairement vos besoins et à évaluer efficacement les fournisseurs.

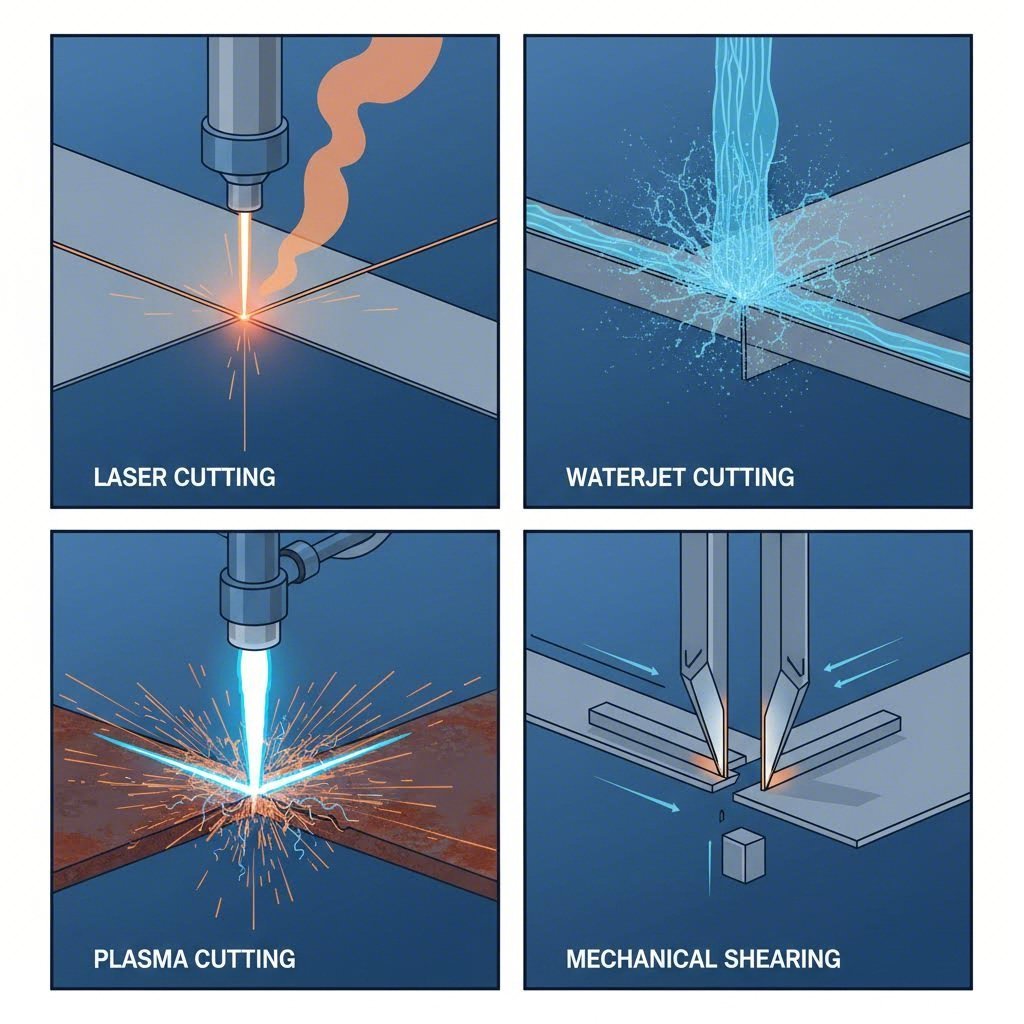

Au cours de ce guide, vous découvrirez les principales technologies de découpe disponibles pour vos projets :

- Découpe laser – Utilise des faisceaux lumineux concentrés pour des découpes extrêmement précises et des designs complexes

- Découpe à l'eau sous pression – Utilise de l'eau sous haute pression mélangée à des abrasifs pour une découpe sans chaleur

- Découpe plasma – Utilise un gaz ionisé pour couper rapidement les métaux conducteurs plus épais

- Cisaillement mécanique – Permet des découpes rapides et droites pour des formes simples et des travaux à grand volume

Chaque méthode présente des avantages distincts selon le matériau, la complexité du design et le budget. En comprenant ces options, vous serez en mesure de prendre des décisions éclairées et de savoir exactement ce qui détermine votre devis lorsque vous en demandez un.

Quatre méthodes de découpage principales et leur fonctionnement

Maintenant que vous comprenez ce qui rend la découpe de tôles sur mesure, plongeons-nous dans les technologies qui rendent tout cela possible. Chaque méthode de découpage repose sur des principes fondamentalement différents, et comprendre ces différences est essentiel pour savoir pourquoi une approche coûte plus cher ou convient mieux à votre projet spécifique.

Explication de la technologie de découpe au laser

Imaginez un coupeur laser comme un faisceau de lumière incroyablement précis et concentré, assez puissant pour fondre le métal. Un machine de découpe laser pour métal utilise soit des sources laser au CO2, soit des sources laser à fibre pour focaliser l'énergie sur un point extrêmement petit, vaporisant ou fondant le matériau le long d'un chemin programmé.

Qu'est-ce qui distingue le découpage laser ? Le faisceau focalisé crée une entaille remarquablement étroite entaille —la largeur du matériau enlevé lors du découpage. Une entaille plus étroite signifie moins de gaspillage de matériau et la possibilité de découper des motifs complexes avec un détail exceptionnel. Selon les experts en fabrication, le découpage laser produit une zone thermiquement affectée (ZTA) encore plus réduite par rapport aux autres méthodes thermiques, car la chaleur est appliquée sur une zone très concentrée.

Les lasers à fibre dominent lors du traitement de matériaux minces d'une épaisseur inférieure à 1/4", atteignant des vitesses de coupe exceptionnelles. Cependant, lorsque l'épaisseur du matériau augmente, le découpage laser ralentit considérablement — ce qui le rend moins rentable pour les tôles d'une épaisseur supérieure à 1".

Différences entre découpage par jet d'eau et découpage plasma

Lorsque la déformation thermique n'est pas une option, le découpage à l'eau apporte la solution. Les systèmes de jet d'eau forcent de l'eau à travers une buse minuscule sous des pressions atteignant 90 000 psi — souvent mélangée à des particules abrasives comme le grenat — afin d'éroder le matériau le long du trajet de coupe. Comme aucun apport de chaleur n'est impliqué, ce procédé de découpe à froid préserve intégralement l'intégrité structurelle du métal.

Cela semble idéal, n'est-ce pas ? L'inconvénient est la vitesse. Les systèmes de découpe par jet d'eau coupent généralement à seulement 5 à 20 pouces par minute, ce qui en fait l'option la plus lente parmi ces technologies. Toutefois, pour les applications où les propriétés du matériau ne peuvent être compromises, cette méthode est irremplaçable.

La technologie de découpe au plasma adopte une approche opposée. Le découpage au plasma utilise un jet accéléré de gaz ionisé dont la température peut atteindre 45 000 °F (25 000 °C) pour fondre et éjecter le matériau. Cette chaleur extrême permet une vitesse remarquable — un équipement de découpe au plasma peut dépasser 100 pouces par minute sur de l'aluminium de 1/2".

La ZAT en découpe plasma est relativement fine car les vitesses de coupe peuvent être ajustées pour minimiser l'exposition à la chaleur. Les systèmes modernes de plasma haute définition ont considérablement évolué et rivalisent désormais avec la qualité laser dans de nombreuses applications, tout en offrant un débit supérieur.

Cisaillement mécanique : le spécialiste de la coupe droite

Pour des coupes simples et droites, le cisaillement mécanique reste un choix pratique. Ce procédé utilise des lames opposées — similaires à de grandes ciseaux — pour séparer la tôle selon un trajet linéaire. Puisque le cisaillement s'appuie sur une force mécanique plutôt que sur la chaleur, il ne génère aucune ZAT.

Quelle limitation ? Le cisaillement ne permet que des coupes droites. Les géométries complexes, les courbes ou les découpes internes nécessitent d'autres méthodes. Toutefois, pour la production en grand volume de formes basiques, le cisaillement offre des résultats rapides à moindre coût de fonctionnement.

Terminologie clé à connaître

Avant de comparer ces méthodes, clarifions trois termes qui influencent directement la qualité et le coût de votre projet :

- Entaille – La largeur du matériau enlevé lors de la découpe. Des kerfs plus étroits signifient moins de déchets et un emboîtement plus serré des pièces.

- Zone affectée par la chaleur (ZAC) – La zone où la microstructure du métal change en raison de l'exposition à la chaleur, ce qui peut réduire la résistance. Les sections les plus faibles d'une structure se situent dans la ZAT, ce qui en fait un facteur critique pour les applications structurales.

- Formation de bavures – Petites arêtes surélevées ou points rugueux créés lors de la découpe et qui peuvent nécessiter une finition secondaire.

Comprendre ces termes vous aide à évaluer précisément les devis : un fournisseur mentionnant « ZAT minimale » ou « bords sans bavure » décrit des caractéristiques de qualité tangibles qui affectent vos pièces finies.

Comparaison des quatre méthodes

Comment ces technologies se comparent-elles entre elles ? Cette comparaison couvre les facteurs qui influencent le plus directement vos décisions de projet :

| Facteur | Découpe laser | Découpe à l'eau sous pression | Découpe plasma | Cisaillement mécanique |

|---|---|---|---|---|

| Niveau de précision | Très élevée (±0,001" - 0,005") | Élevée (±0,003" - 0,010") | Bonne (±0,010" - 0,030") | Modérée (±0,010" - 0,060") |

| Plage d'épaisseur du matériau | Jusqu'à 1" (optimal en dessous de 1/4") | Jusqu'à 12"+ (n'importe quelle épaisseur) | de 0,018" à 2" (plage optimale) | Généralement jusqu'à 1/4" |

| Qualité des bords | Excellente, burin minimal | Bonne, légèrement texturée | Bonne à excellente avec plasma HD | Propre mais peut présenter une légère distorsion |

| Production de chaleur | Modérée (zone thermiquement affectée petite) | Aucun (processus froid) | Élevée (zone thermiquement affectée maîtrisable) | Aucun (procédé mécanique) |

| Meilleures applications | Conceptions complexes, matériaux fins, pièces de précision | Matériaux sensibles à la chaleur, matériaux épais, composites | Acier épais, production à haut volume, travaux structuraux | Découpes droites, formes de base à haut volume |

Remarquez comment chaque méthode excelle dans des scénarios différents. Une machine de découpe laser métal offre une précision inégalée pour les travaux détaillés, tandis que le plasma domine lorsqu'il s'agit de traiter rapidement de l'acier épais. Le jet d'eau est le seul adapté aux applications où toute exposition à la chaleur est inacceptable, et le cisaillage reste le choix économique pour les découpes simples.

Une fois ces méthodes de découpe comprises, la question suivante est : quels matériaux conviennent le mieux à chaque technologie ? La réponse dépend de facteurs tels que la réflectivité, l'épaisseur et les propriétés spécifiques que vous souhaitez préserver.

Choisir le bon matériau pour votre projet de découpe

Vous avez appris le fonctionnement de chaque technologie de découpe — mais voici le hic : tous les métaux ne s'adaptent pas à toutes les méthodes. Le matériau que vous choisissez influence directement la technique de découpe offrant les meilleurs résultats, le délai le plus rapide et le devis le plus économique. Examinons quels métaux s'associent le mieux à chaque technologie et pourquoi l'épaisseur compte plus que vous ne le pensez.

Appariement des métaux avec les technologies de découpe

Les différents métaux possèdent des propriétés uniques — réflectivité, conductivité thermique, dureté — qui déterminent leur comportement lors de la découpe. Choisir une association inadaptée peut entraîner une mauvaise qualité de bord, un traitement plus lent ou même endommager l'équipement.

L'aluminium est léger, résistant à la corrosion, et excellent pour la découpe laser lorsque vous travaillez sur des épaisseurs fines les lasers à fibre gèrent l'aluminium de manière exceptionnelle, produisant des bords propres avec un minimum de bavure. Toutefois, la forte conductivité thermique de l'aluminium fait que la chaleur se dissipe rapidement, donc les projets d’usinage laser sur aluminium bénéficient de réglages de puissance optimisés afin de préserver la qualité des bords.

Acier et acier inoxydable sont les chevaux de trait de la fabrication métallique — polyvalents dans pratiquement toutes les méthodes de découpe. L'acier au carbone répond particulièrement bien à la découpe plasma, initialement développée spécifiquement pour les métaux que la découpe oxygaz classique ne pouvait pas traiter efficacement. L'acier inoxydable fonctionne bien avec les technologies laser, plasma et jet d'eau, bien que ses propriétés de résistance à la corrosion le rendent populaire dans les applications où la qualité des bords et l'intégrité du matériau sont primordiales.

Autres métaux présentent un défi particulier. Ces métaux réfléchissants peuvent renvoyer l'énergie laser vers la tête de coupe, risquant d'endommager les systèmes laser CO2. Les machines de découpe plasma sont idéales pour couper des métaux brillants ou réfléchissants comme le cuivre, ce qui en fait le choix privilégié lorsque les lasers ne sont pas pratiques. En alternative, les lasers à fibre avec des longueurs d'onde spécifiques peuvent traiter le cuivre plus en toute sécurité que les systèmes CO2 traditionnels.

Voici un guide rapide pour associer les matériaux aux méthodes de découpe :

- L'aluminium – Meilleur avec laser à fibre (faibles épaisseurs) ou jet d'eau (matériaux plus épais) ; le plasma convient pour les applications structurelles

- Acier doux – Excellent avec toutes les méthodes ; le plasma offre le coût d'exploitation le plus bas pour les tôles épaisses

- L'acier inoxydable – Laser pour la précision, jet d'eau pour les applications sensibles à la chaleur, plasma pour la rapidité sur les sections épaisses

- Cuivre – Découpe plasma recommandée ; laser à fibre avec paramètres adaptés ; jet d'eau pour une absence totale de déformation thermique

- Laiton – Similaire au cuivre ; éviter les lasers CO2 ; plasma ou jet d'eau recommandés

- Titane – Jet d'eau idéal pour éviter l'oxydation ; découpe laser possible avec protection par gaz inerte

Si vous explorez des options autres que les métaux, comme l'acrylique découpé sur mesure ou les feuilles d'acrylique pour découpe laser, sachez que la technologie laser excelle également avec ces matériaux. Le verre acrylique découpé sur mesure au laser CO2 produit des bords polis et finition flamme, qui n'exigent souvent aucun traitement secondaire. Toutefois, l'accent est ici mis sur les métaux, où le choix du matériau influence directement vos coûts de fabrication.

Épaisseur du matériau et considérations sur le calibre

Voici quelque chose qui surprend beaucoup d'acheteurs débutants : l'épaisseur des tôles n'est pas mesurée uniquement en pouces ou en millimètres. L'industrie utilise un système de jauge où des numéros plus élevés indiquent un matériau plus mince. Cela semble contre-intuitif ? C'est le cas — mais comprendre ce système vous permet de communiquer clairement les spécifications et d'interpréter précisément les devis.

Les mesures de calibre courantes incluent :

- 10 gauge – Environ 0,135 po (3,4 mm) ; utilisé pour les composants structurels robustes

- jauge 14 – Environ 0,075 po (1,9 mm) ; adapté aux pièces automobiles et équipements commerciaux

- jauge 16 – Environ 0,060 po (1,5 mm) ; couramment utilisé pour les appareils électroménagers et les meubles

- 20 gauge – Environ 0,032 po (0,81 mm) ; fréquemment utilisé dans les systèmes de chauffage, ventilation et climatisation (CVC) et applications décoratives

Pourquoi l'épaisseur est-elle si importante pour votre devis ? Les tôles plus minces permettent des vitesses de découpe plus rapides, ce qui se traduit directement par des coûts de traitement inférieurs. Un panneau d'acier de calibre 20 peut être découpé trois à quatre fois plus rapidement qu'une plaque de calibre 10 avec le même système laser. Cette différence de vitesse se reflète dans votre résultat final.

Inversement, les matériaux plus épais nécessitent souvent des technologies complètement différentes. La découpe oxygaz excelle avec l'acier au carbone de plus de 5 cm d'épaisseur , tandis que la découpe plasma gère efficacement les matériaux jusqu'à 3,2 cm. La découpe laser devient généralement moins économique au-delà de 2,5 cm. Pour les plaques dépassant 5 cm, la découpe par jet d'eau devient souvent la seule option de précision, bien que plus coûteuse.

Lors de la planification de votre projet, tenez compte de l'influence de l'épaisseur sur le choix de la méthode :

- Moins de 1/4" – Le découpage laser offre généralement la meilleure combinaison de vitesse, de précision et de coût

- de 1/4" à 1" – Le laser, le plasma ou le jet d'eau sont tous envisageables ; le choix dépend des besoins en qualité de chant et du budget

- Plus de 1" – Plasma ou jet d'eau recommandés ; oxy-coupage pour les travaux structurels en acier au carbone

- Plus de 2" – Jet d'eau ou oxy-coupage ; le laser est rarement rentable à cette épaisseur

Au-delà du découpage, certains projets nécessitent un marquage personnalisé ou des détails décoratifs. Si vous recherchez un service de gravure sur métal près de chez moi en complément du découpage, de nombreux ateliers de fabrication proposent les deux prestations, ce qui permet de regrouper votre chaîne d'approvisionnement et potentiellement de réduire les coûts globaux.

Une fois les considérations relatives au matériau et à l'épaisseur clarifiées, le facteur critique suivant consiste à comprendre comment les tolérances de précision et les exigences en matière de qualité des bords influencent à la fois le choix de votre méthode et votre devis final.

Tolérances de précision et qualité des bords expliquées

Vous avez sélectionné votre matériau et identifié une méthode de découpe adaptée à votre projet. Mais c'est ici que les choses deviennent techniques — et c'est précisément là que de nombreux acheteurs sont surpris par leur devis. La précision requise, mesurée en tolérances, affecte directement la technologie de découpe pertinente ainsi que le coût. Traduisons ces spécifications en termes pratiques que vous pourrez réellement utiliser.

Ce que signifient les tolérances pour vos pièces

La tolérance désigne la variation acceptable par rapport aux dimensions spécifiées. Lorsqu'un fabricant indique qu'il atteint une tolérance de ±0,005" (±0,13 mm), cela signifie qu'une caractéristique conçue exactement à 2,000" peut en réalité mesurer entre 1,995" et 2,005". Cela semble minime ? Pour certaines applications, cette plage est parfaitement acceptable. Pour d'autres — comme les pièces devant s'emboîter précisément ou s'ajuster dans des assemblages existants — même de plus petites variations ont de l'importance.

Différentes méthodes de découpe offrent des capacités de tolérance différentes. Voici ce que vous pouvez raisonnablement attendre :

- Découpe laser – Tolérance standard de ±0,005" (0,13 mm) pour la position, les dimensions intérieures et extérieures. S'applique à la distance entre deux bords découpés dans un profil.

- Découpe à l'eau sous pression – Atteint généralement entre ±0,003" et ±0,010", selon l'épaisseur du matériau et la vitesse de découpe. Des vitesses plus lentes améliorent la précision.

- Découpe plasma – Offre généralement entre ±0,010" et ±0,030", les systèmes modernes haute définition se rapprochant de l'extrémité la plus serrée de cette plage.

- Cisaillement mécanique – Généralement ±0,010 po à ±0,060 po selon l'état de la lame et l'épaisseur du matériau.

Que signifient ces chiffres en pratique ? Imaginez que vous fabriquez des supports qui doivent être assemblés par boulonnage. Si les positions des trous varient au-delà de la tolérance autorisée, les boulons ne s'aligneront pas — et vous devrez prévoir des retouches ou du rebut. Les pièces destinées à une identification par gravure laser ou à des détails travaillés au laser métallique exigent des tolérances de base encore plus strictes, car toute variation s'ajoute lors des opérations secondaires.

Vos exigences en matière de tolérances doivent déterminer votre choix de méthode — et non l'inverse. Choisir une technologie de découpe qui répond tout juste à vos besoins expose à des problèmes de qualité, tandis que spécifier des tolérances plus strictes que nécessaire augmente inutilement vos coûts.

Qualité des chants selon les méthodes de découpe

Au-delà de la précision dimensionnelle, la qualité du bord affecte à la fois l'apparence et la fonction. Chaque méthode de découpe produit des caractéristiques de bord distinctes qui peuvent — ou non — nécessiter une finition secondaire.

Découpe laser produit des bords exceptionnellement nets avec une formation minimale de bavures. La découpe au laser de tôles crée une légère conicité sur les matériaux plus épais, mais l’état de surface ne nécessite généralement aucun traitement supplémentaire pour la plupart des applications. La zone thermiquement affectée étant réduite, les bords conservent leur dureté et leur résistance à la corrosion. Pour les pièces de précision, les services de gravure laser complètent souvent la découpe laser, en ajoutant des marques d’identification sans manipulation supplémentaire.

Découpe à l'eau sous pression produit des bords légèrement texturés — on peut les comparer à du papier abrasif fin plutôt qu’à un métal poli. Le procédé de coupe à froid garantit une distorsion thermique absolument nulle, ce qui le rend idéal lorsque les propriétés du matériau ne peuvent pas être compromises. Toutefois, cette texture peut nécessiter un lissage pour les applications cosmétiques ou les ajustements de précision.

Découpe plasma produit des bords dont la qualité varie selon la performance du système et les paramètres utilisés. Systèmes plasma haute définition modernes permet d'obtenir une qualité proche du laser sur de nombreuses applications, mais le plasma standard peut laisser des bords plus rugueux nécessitant un meulage ou un usinage pour des ajustements précis. La zone affectée par la chaleur est maîtrisable mais présente, ce qui est important pour les applications impliquant un soudage ultérieur ou un traitement thermique.

Cisaillement mécanique crée des bords propres mais peut produire une légère déformation ou un rebord le long de la ligne de coupe. Pour les applications structurelles où l'apparence n'est pas critique, cela importe rarement. Pour les composants visibles ou les assemblages de précision, un déburrage secondaire peut être nécessaire.

Pourquoi les certifications ont-elles réellement de l'importance

Vous avez probablement vu des fabricants mettre en avant leurs certifications ISO 9001 ou IATF 16949. Mais que signifient réellement ces normes pour vos pièces ?

ISO 9001 met en place un système de management de la qualité (SMQ) qui documente les responsabilités, les processus et les procédures nécessaires pour atteindre les objectifs de qualité. Les systèmes de management de la qualité aident les organisations à satisfaire de manière constante aux exigences des clients et réglementaires — ce qui signifie que les pièces reçues aujourd'hui doivent correspondre en qualité à celles commandées plusieurs mois auparavant.

IATF 16949 pousse davantage la démarche pour les applications automobiles. Cette certification s'appuie sur l'ISO 9001 mais ajoute des exigences spécifiques au secteur automobile en matière de sécurité, de cohérence et de traçabilité. Lorsqu'une certification IATF 16949 est délivrée, elle atteste que l'organisation a satisfait aux exigences prouvant sa capacité et son engagement à limiter les défauts — réduisant ainsi les gaspillages et garantissant que les pièces fonctionnent comme prévu dans les environnements automobiles exigeants.

Pour les acheteurs, ces certifications offrent l'assurance que :

- Les processus documentés assurent une qualité reproductible tout au long des séries de production

- L'étalonnage et l'entretien des équipements suivent des plannings établis

- Les procédures d'inspection vérifient que les pièces respectent les tolérances spécifiées

- Les systèmes de traçabilité suivent les matériaux et les processus pour chaque commande

Lorsque votre application exige une qualité constante de découpe laser des métaux — notamment pour les composants automobiles, aérospatiaux ou médicaux — le recours à des fabricants certifiés réduit considérablement les risques. La certification n'est pas qu'un simple logo ; elle représente des systèmes conçus pour détecter les problèmes avant qu'ils ne vous atteignent.

Comprendre les tolérances et la qualité des bords vous aide à préciser exactement ce dont vous avez besoin — mais comment un projet de découpe passe-t-il concrètement de votre fichier de conception à des pièces finies ? La section suivante décrit l'ensemble de ce processus, en vous aidant à préparer des fichiers qui se transforment facilement en devis précis et en composants de qualité.

Le processus complet de découpe, de la conception à la livraison

Vous avez sélectionné votre méthode de découpe, choisi votre matériau et défini vos exigences en matière de tolérances. Et maintenant ? Comprendre le parcours allant de votre fichier CAO aux pièces finies vous aide à bien vous préparer, à éviter les retards et à comprendre exactement ce que vous payez. Examinons ensemble le flux de travail complet qui transforme votre conception numérique en composants métalliques de précision.

Du fichier CAO à la pièce découpée

Le passage du concept à la pièce finie suit une séquence prévisible — mais chaque étape offre des opportunités d'optimisation en termes de rapidité, de coût ou de qualité. Voici ce qui se passe lorsque vous soumettez un projet à un prestataire de services de découpe laser métal ou à un atelier de découpe jet d'eau :

- Soumission de la conception – Vous téléversez vos fichiers CAO via le portail du fabricant ou par courrier électronique. La plupart des ateliers acceptent plusieurs formats, bien que certains soient plus adaptés que d'autres aux opérations de découpe.

- Analyse de la concevabilité industrielle (DFM) – Des ingénieurs analysent votre conception afin d'identifier d'éventuels problèmes avant le début de la découpe. Cette étape cruciale permet de détecter rapidement les anomalies.

- Devis et confirmation – Vous recevez un prix basé sur le matériau, la complexité, la quantité et les délais. Une fois approuvé, le choix du matériau est confirmé.

- Programmation de production – Votre conception est convertie en instructions machines (code G), avec une optimisation du nesting afin de minimiser le gaspillage de matériau.

- Opération de découpe – Vos pièces sont découpées à l’aide de la technologie spécifiée : laser, jet d’eau, plasma ou cisaillement.

- Inspection de la qualité – Les pièces terminées sont mesurées selon les spécifications pour vérifier la précision dimensionnelle et la qualité des bords.

- Opérations secondaires – Si nécessaire, les pièces subissent des opérations d’ébavurage, de pliage, de soudage ou de finition.

- Emballage et expédition – Les composants sont soigneusement emballés pour éviter tout dommage pendant le transport et expédiés vers votre site.

Toute cette séquence peut se dérouler étonnamment vite. Selon une analyse du secteur , les plateformes de fabrication numérique permettent désormais des délais de livraison comptés en jours plutôt qu’en semaines — certains prestataires allant jusqu’à passer de la CAO à la découpe des pièces en seulement 48 heures pour les projets simples.

Préparer vos fichiers de conception pour la découpe

Le format de fichier que vous soumettez influence directement la fluidité de votre projet en production. Différents formats contiennent des informations différentes, et un choix judicieux permet d'éviter les erreurs de traduction qui retardent votre calendrier.

Les formats de fichiers recommandés pour les services de découpe laser incluent :

- DXF (Drawing Exchange Format) – Standard de l'industrie pour la découpe 2D ; largement compatible et préserve une géométrie précise

- DWG (AutoCAD Drawing) – Similaire au DXF avec des données supplémentaires spécifiques à la CAO ; excellent pour les conceptions complexes

- STEP/STP (Standard for Exchange of Product Data) – Idéal pour les modèles 3D nécessitant le développement de patrons plats

- PDF (Portable Document Format) – Acceptable pour les conceptions simples mais peut nécessiter une conversion ; les dimensions doivent être clairement indiquées

- AI (Adobe Illustrator) – Courant pour les applications décoratives ou artistiques ; assurez-vous que les tracés sont correctement fermés

Au-delà du choix du format, plusieurs considérations de conception influencent la réussite de la découpe :

- Cohérence de l'épaisseur des lignes – Toutes les lignes de découpe doivent avoir la même épaisseur ; des épaisseurs variables perturbent les logiciels de programmation

- Contours fermés – Toute forme nécessitant une découpe doit former un chemin complètement fermé, sans espaces

- Organisation des calques – Séparez les lignes de découpe des lignes de gravure, des lignes de pliage et des géométries de référence en utilisant des calques distincts

- Vérification de l'échelle – Vérifiez que votre dessin est à l'échelle 1:1 ; les dessins à échelle modifiée entraînent des erreurs coûteuses

- Inclusion des cotes – Ajoutez les cotes principales pour vérification, même lors de la soumission de fichiers CAO

Si votre projet inclut des détails décoratifs, un service de gravure laser peut souvent être combiné avec des opérations de découpe. De même, si vous recherchez des graveurs laser près de chez moi, de nombreux prestataires de services de découpe laser sur tube proposent des capacités de gravure intégrées, prenant en charge les deux opérations en un seul montage et réduisant ainsi le temps de manipulation.

Ce qui se passe pendant l'examen DFM

L'examen de la conception pour la fabricabilité consiste à faire analyser votre conception par des ingénieurs expérimentés selon une optique de fabrication. Cette étape permet de détecter des problèmes qui semblent sans conséquence à l'écran mais posent des difficultés durant la production ; les corriger tôt permet d'économiser un temps et un coût significatifs.

Selon des experts en fabrication , une mise en œuvre efficace de la conception pour la fabricabilité peut réduire les coûts de fabrication de 15 à 40 % et diminuer les délais de livraison de 25 à 60 % par rapport à des conceptions non optimisées. L'examen analyse généralement :

- Proximité des éléments – Les lignes de découpe sont-elles trop rapprochées ? Des sections minces entre les découpes peuvent se déformer ou se déchirer pendant le traitement.

- Taille minimale des caractéristiques – De petits détails qui paraissent nets dans le modèle CAO peuvent ne pas se transposer correctement sur des pièces physiques ; la largeur de découpe au laser limite les tailles minimales des fentes et des trous.

- Coins internes aigus – Les angles vifs nécessitent des outils spécialisés et peuvent augmenter le temps de programmation de 50 à 100 %. Ajouter de petits rayons facilite la production.

- Considérations sur les matériaux – Le matériau choisi convient-il à la méthode de découpe requise ? Les zones affectées thermiquement risquent-elles d'affecter le fonctionnement ?

- Marges de pliage – Si les pièces nécessitent un pliage après la découpe, le développement a-t-il pris en compte l'étirement du matériau et le facteur K ?

Le processus DFM ne vise pas à critiquer votre conception, mais à favoriser la collaboration. Un bon fabricant proposera des alternatives qui respectent vos exigences fonctionnelles tout en simplifiant la production. Ces suggestions peuvent inclure l'ajout de rayons de congé, l'ajustement des espacements entre éléments ou la recommandation d'une épaisseur de matériau différente permettant une découpe plus efficace.

Les choix effectués pendant la phase de conception ont des répercussions sur toutes les étapes de fabrication ultérieures. Une décision de conception apparemment mineure peut transformer une opération de découpe simple en un processus complexe et long, retardant ainsi le lancement du produit de plusieurs semaines.

Prototypage rapide : tester avant de s'engager

Et si vous n'êtes pas certain que votre conception fonctionnera comme prévu ? Le prototypage rapide comble l'écart entre la conception numérique et la production en série, vous permettant de valider la forme, l'ajustage et la fonctionnalité avant de passer à des quantités plus importantes.

Les prestataires modernes de services de découpe laser à proximité se spécialisent souvent dans les prototypes rapides, en livrant des pièces d'échantillon en quelques jours plutôt qu'en plusieurs semaines. Cette rapidité permet une approche itérative :

- Soumettez la conception initiale – Téléchargez votre premier concept pour une fabrication rapide

- Évaluez les échantillons physiques – Testez l'ajustement, la fonction et l'apparence avec des pièces réelles

- Affinez et soumettez à nouveau – Apportez des ajustements selon les tests ; répétez selon les besoins

- Approuvez pour la production – Une fois validé, passez à la fabrication en volume complet

Cette approche coûte plus cher par pièce au départ, mais permet souvent d'économiser de l'argent globalement en détectant les problèmes de conception avant qu'ils ne soient reproduits sur des centaines ou des milliers de pièces. Des études sectorielles indiquent que le marché mondial des machines CNC devrait croître à un taux annuel composé (CAGR) de 10,3 % entre 2023 et 2030, porté principalement par la demande d'automatisation et de capacités de prototypage rapide.

Pour les projets nécessitant plusieurs itérations, privilégiez des fabricants proposant un soutien en conception en plus des services de découpe. Leur expérience dans l'identification précoce des problèmes d'assemblabilité, combinée à une livraison rapide des commandes de prototypes, accélère considérablement votre calendrier de développement.

Maintenant que l'ensemble du processus est compris, la question naturelle est la suivante : quels facteurs de ce flux de travail influencent réellement vos coûts ? La section suivante détaille les variables spécifiques qui déterminent votre devis de découpe sur mesure de tôlerie — et comment vous pouvez optimiser chacune d'entre elles.

Quels sont les facteurs influençant les coûts de découpe sur mesure de tôlerie

Vous avez parcouru l'ensemble du processus de découpe — de la soumission du design à la livraison. Vient alors la question la plus importante pour votre budget : qu'est-ce qui détermine réellement le montant que vous allez payer ? Comprendre ces facteurs de coût ne vous aide pas seulement à interpréter plus précisément les devis ; cela vous permet également de prendre des décisions stratégiques qui optimisent vos dépenses sans sacrifier la qualité.

Variables de coût dans les projets de découpe métallique

Chaque devis que vous recevez reflète une combinaison de facteurs interconnectés. Certains peuvent être influencés par vos choix de conception ; d'autres dépendent des conditions du marché ou des exigences de votre projet. Examinons chaque variable afin que vous sachiez exactement ce qui détermine vos coûts.

Type de matériau et prix du marché

La matière première représente souvent un facteur de coût majeur. Les matériaux courants comme l'acier au carbone sont généralement moins chers que l'acier inoxydable ou les alliages d'aluminium, tandis que le cuivre, le laiton et le titane ont des prix plus élevés. Au-delà des coûts de base, les prix des matériaux varient selon les dynamiques du marché mondial : les prix de l'acier notamment peuvent fortement fluctuer d'un trimestre à l'autre.

Voici ce à quoi vous pouvez vous attendre pour la découpe laser de tôles métalliques selon différents matériaux, basé sur les données tarifaires du secteur :

- Fonte – 0,30 $ – 0,80 $/kg pour une épaisseur de 2,0 mm

- Acier doux – 0,50 $ – 1,00 $/kg pour une épaisseur de 1,0 mm

- L'acier inoxydable – 1,50 $ – 3,00 $/kg pour une épaisseur de 1,5 mm

- L'aluminium – 2,00 $ – 4,00 $/kg pour une épaisseur de 2,0 mm

Épaisseur du matériau et durée de découpe

L'épaisseur influence le coût de deux manières : les tôles plus épaisses coûtent plus cher par pied carré, et nécessitent un temps de découpe nettement plus long. Un système de découpe de métaux en machine traite l'acier doux de 2 mm beaucoup plus rapidement qu'une plaque de 10 mm — et cette différence de temps se répercute directement sur votre facture.

Le coût de la découpe au laser ou au plasma pour des épaisseurs courantes de matériaux varie entre 1,50 $ et 6,00 $ par pied linéaire, selon le matériau et la complexité. Pour information, la découpe d'une ligne droite de 1 mètre sur de l'acier doux de 2 mm d'épaisseur coûte généralement environ 0,75 $ à 1,25 $, en tenant compte du temps machine et des frais de fonctionnement.

Complexité de la conception et nombre de découpes

Des rectangles simples sont découpés plus rapidement que des motifs complexes comportant des dizaines de courbes et des éléments internes. Chaque point de perçage (là où la machine de découpe au laser commence une nouvelle découpe), chaque courbe et chaque petit détail ajoutent du temps à votre commande.

Les coûts de préparation de conception varient considérablement selon la complexité. Selon des données du secteur de la fabrication, les concepteurs facturent généralement entre 20 et 100 $ l'heure, les coûts de projet se répartissant comme suit :

- Formes simples – 1 heure, total de 20 à 100 $

- Géométries complexes – 2 à 4 heures, total de 40 à 400 $

- Prototypes sur mesure – 5 heures ou plus, total de 100 $ à 500 $ ou plus

Quantité et coûts de configuration

Chaque opération de découpe nécessite une configuration : chargement du matériau, calibration de l'équipement et réalisation de découpes d'essai. Le temps de configuration prend généralement 20 à 30 minutes, avec des taux horaires allant de 20 à 50 $ l'heure, ce qui ajoute entre 6,67 $ et 29,17 $ à chaque commande, quelle que soit la quantité.

Ce coût fixe est réparti sur l'ensemble des pièces de votre commande. Vous commandez 10 pièces ? Cela peut représenter jusqu'à 3 $ par pièce rien que pour la configuration. Vous commandez 1 000 pièces ? La configuration devient négligeable, avec quelques fractions de centime par pièce.

Sélection de la méthode de découpe

Votre choix de technologie — laser, plasma, jet d'eau ou cisaillement — influence directement les tarifs horaires et les vitesses de découpe. Un coupeur laser utilisant la technologie laser à fibre peut coûter entre 100 et 150 $ par heure, mais découpe très rapidement les matériaux minces. Les systèmes jet d'eau peuvent facturer entre 75 et 125 $ par heure, mais découpent beaucoup plus lentement, ce qui peut rendre le coût total plus élevé malgré des tarifs horaires inférieurs.

Exigences de finition secondaire

Les opérations après découpe ajoutent des couches de coût. L'ébavurage coûte généralement entre 0,50 $ et 2,00 $ par pièce, tandis que la peinture ou le revêtement en poudre ajoute entre 5 $ et 20 $ par pied carré. Une pièce de 1 m² découpée au laser nécessitant ébavurage et peinture pourrait ajouter entre 30 $ et 50 $ à votre coût total.

Tableau comparatif des facteurs de coût

Comment ces variables se comparent-elles en termes d'impact global ? Cette analyse vous aide à prioriser vos efforts d'optimisation :

| Facteur de coût | Niveau d'impact | Conseils d'optimisation |

|---|---|---|

| Type de matériau | Élevé | Utilisez de l'acier au carbone au lieu de l'acier inoxydable lorsque la résistance à la corrosion n'est pas critique ; vérifiez les exigences fonctionnelles avant de spécifier des alliages haut de gamme |

| Épaisseur du matériau | Élevé | Concevoir avec l'épaisseur minimale répondant aux exigences structurelles ; une épaisseur plus grande ne signifie pas toujours une meilleure résistance pour votre application |

| Complexité du design | Moyen-Élevé | Simplifier les géométries autant que possible ; réduire les points de perçage ; ajouter des rayons aux coins pour accélérer la programmation et la découpe |

| Quantité de commande | Élevé | Regrouper les commandes afin de répartir les coûts de configuration ; envisager de commander simultanément les quantités de prototype et de production |

| Méthode de découpe | Moyenne | Adapter le procédé à vos besoins réels en termes de tolérances — ne pas payer la précision laser si le plasma satisfait aux exigences |

| Délai de livraison | Moyenne | Planifier à l'avance ; les commandes urgentes entraînent généralement des frais majorés de 15 à 30 % |

| Opérations secondaires | Moyenne | Spécifier uniquement les finitions nécessaires ; les bords découpés au laser n'ont souvent pas besoin d'être déburrés pour les applications non critiques |

| Efficacité du nesting sur tôle | Faible-Moyen | Ajuster légèrement les dimensions des pièces si cela améliore le rendement matière ; consulter le fabricant concernant les formats standards de tôles |

Comment optimiser votre budget

Maintenant que vous comprenez quels facteurs influencent les coûts, comment les réduire concrètement sans compromettre votre projet ? Ces stratégies abordent d'abord les facteurs ayant le plus grand impact.

Exploiter les économies d'échelle

Le volume de pièces découpées influence directement le prix unitaire. De petits lots de 1 à 10 pièces peuvent coûter entre 10 et 50 dollars par pièce, tandis que des commandes de plus de 100 pièces peuvent descendre à 1 à 5 dollars par pièce ; les commandes en grande quantité bénéficient souvent de remises sur les matériaux ou de traitements par lot qui réduisent encore les coûts.

Réfléchissez stratégiquement à la planification. Si vous savez que vous aurez besoin de quantités supplémentaires ultérieurement, commander l'ensemble des pièces dès le départ coûte souvent moins cher que de diviser la commande en plusieurs fois, même en tenant compte des coûts de stockage.

Optimisez votre conception pour la fabrication

Plus votre conception est complexe, plus le coût est élevé. Évaluez si chaque caractéristique répond réellement à vos besoins fonctionnels. Parfois, une courbe décorative ou un rayon de congé serré ajoute de l'esthétique mais double le temps de découpe.

L'utilisation du matériau compte également. Vos dimensions de pièce peuvent-elles être légèrement ajustées pour mieux s'adapter aux formats standard de tôle ? Réduire les chutes diminue directement les coûts de matériaux — et les bons fabricants proposeront des optimisations d'agencement si vous le demandez.

Choisir les matériaux de manière stratégique

Un prototype n'a pas toujours besoin d'être réalisé en matériau coûteux, surtout si vous ne faites que valider une conception. L'acier doux peut souvent remplacer l'acier inoxydable pendant les phases de développement, le passage à la production finale s'effectuant ensuite vers les matériaux spécifiés une fois les conceptions figées.

Planifiez votre calendrier

Si un prestataire doit prioriser votre projet ou effectuer des heures supplémentaires, les frais supplémentaires peuvent varier de 15 à 30 % ou plus. Les délais standards permettent aux fabricants de planifier la production de manière optimale, et cette efficacité se répercute sur vos prix.

Regroupez les opérations secondaires

Chaque transmission entre processus engendre des coûts. Si vos pièces nécessitent des opérations de découpe, de pliage et de finition, il est généralement moins coûteux de faire appel à un seul prestataire capable d’assurer l’ensemble de ces opérations plutôt que de coordonner plusieurs spécialistes — ce qui réduit également le risque d’endommagement des pièces lors de leur transport entre différents sites.

Comprendre les facteurs de coût vous permet de passer d’un simple destinataire passif de devis à un véritable optimiseur actif de projet. Le prix d’une même pièce peut varier de 50 % ou plus selon la façon dont vous spécifiez les matériaux, les quantités et les tolérances.

Fort de cette connaissance des coûts, vous êtes désormais en mesure d’analyser comment ces facteurs s’appliquent à votre application spécifique. Les différentes industries et types de projets présentent des priorités distinctes — et c’est en adaptant votre approche aux besoins réels de votre projet que des économies réelles émergent.

Adapter la méthode de découpe à votre application

Vous connaissez désormais les variables de coût et savez comment les optimiser — mais voici la question pratique : quelle approche est réellement pertinente pour votre projet spécifique ? La « meilleure » méthode de découpe n'est pas universelle ; elle varie considérablement selon qu'il s'agisse de réaliser des supports automobiles, des panneaux architecturaux décoratifs ou des pièces uniques de prototype. Associons les technologies de découpe à des applications concrètes afin que vous puissiez demander des devis en toute confiance.

Applications industrielles et automobiles

Lorsque les pièces doivent fonctionner sous contrainte, vibrations et conditions exigeantes, le choix de la méthode de découpe devient une question de sécurité, et pas seulement une décision économique. Les composants industriels et automobiles exigent généralement :

- Des tolérances dimensionnelles strictes – Des pièces qui s'ajustent précisément dans les ensembles sans nécessiter de retouches

- Reproductibilité constante – Que chaque pièce d'une série de production corresponde exactement aux spécifications

- Assurance Qualité Certifiée – Des exigences de traçabilité et de documentation qui imposent souvent des certifications IATF 16949 ou équivalentes

- Intégrité matérielle – Une minimisation des zones affectées thermiquement afin de préserver les propriétés structurelles

Pour les composants de châssis automobiles, les supports de suspension et les ensembles structurels, découpe laser offre généralement le meilleur équilibre entre précision et débit. Les tolérances serrées réalisables — souvent ±0,005" ou meilleures — garantissent un ajustement correct lors du montage, tandis que les lasers à fibre modernes maintiennent des vitesses de production qui rendent le coût par pièce gérable en grande quantité.

Découpe plasma devient le choix pratique lors du traitement d'acier structurel plus épais. Les cadres automobiles et les supports d'équipements lourds utilisent souvent des tôles de 1/4" à 1/2" où le plasma haute définition assure une précision adéquate à un coût par pouce nettement inférieur à celui de la découpe laser. Pour les trous critiques nécessitant une tolérance de ±0,1 mm , tels que les trous de boulons M4, le laser à fibre prend souvent en charge les travaux de précision tandis que le plasma gère les découpes structurelles plus grandes.

Lorsque vous recherchez un service de découpe au laser à proximité ou une découpe de métaux à proximité pour des applications industrielles, privilégiez les ateliers disposant de systèmes qualité documentés. Cette certification ne se limite pas à des documents administratifs : elle atteste de l’étalonnage précis des équipements, de la formation des opérateurs et de procédures d’inspection capables de détecter toute dérive dimensionnelle avant l’expédition des pièces.

Projets architecturaux et décoratifs

Dans la métallerie architecturale, la hiérarchie des priorités est inversée. L’apparence des bords revêt souvent plus d’importance que l’obtention des tolérances les plus serrées possibles, et l’impact visuel des installations finies détermine le choix du procédé.

Pour les panneaux décoratifs, les enseignes et les éléments de façade :

- Découpe laser excelle dans la réalisation de motifs complexes, de logos et de dessins détaillés, où des bords nets définissent la qualité visuelle

- Découpe à l'eau sous pression convient aux matériaux sensibles à la chaleur ou lorsqu’aucune décoloration n’est acceptable — particulièrement important pour les installations visibles en acier inoxydable ou en cuivre

- Découpe laser d'acrylique permet de créer des panneaux rétroéclairés spectaculaires, des enseignes illuminées et des écrans décoratifs dotés de bords polis ou finis à la flamme

Les applications architecturales combinent souvent la découpe et la finition décorative. Si votre projet nécessite à la fois fabrication et personnalisation, de nombreux ateliers proposant des services de découpe et de gravure laser peuvent réaliser la découpe de motifs et les détails de surface dans le cadre d'opérations coordonnées. De même, les projets nécessitant des services de gravure sur métal près de chez moi profitent souvent d'être regroupés avec votre prestataire de découpe, réduisant ainsi les manipulations et garantissant une qualité constante tout au long des processus.

La découpe laser excelle dans la création de designs complexes et la production de bords lisses, éliminant souvent la nécessité d'une finition supplémentaire — un avantage significatif lorsque la visibilité des bords détermine la réussite du projet. Pour les grands panneaux architecturaux où une certaine texture des bords est acceptable, les prestataires de découpe par jet d'eau près de chez moi peuvent traiter des épaisseurs importantes d'aluminium ou d'acier inoxydable sans aucun décoloration liée à la chaleur.

Projets de prototypage et de développement

Le travail sur prototype privilégie totalement d'autres indicateurs : la rapidité et la flexibilité priment sur l'optimisation du coût par pièce, et la capacité d'itérer rapidement est souvent plus importante qu'une efficacité au niveau de la production.

Pour les applications de prototypage rapide :

- Découpe laser – Délai d'exécution le plus court pour les matériaux minces ; un montage minimal permet des transitions rapides entre les itérations de conception

- Découpe à l'eau sous pression – Aucun changement d'outillage nécessaire entre les matériaux ; découpez de l'acier le matin, de l'aluminium l'après-midi, des composites avant la fermeture

- Découpe plasma – Économique pour les prototypes structurels lorsque l'amélioration de la finition des bords est effectuée lors de l'optimisation ultérieure en production

Lorsque vous testez la forme, l'ajustage et la fonctionnalité, la substitution de matériaux est souvent judicieuse. Un prototype n'a pas toujours besoin d'être réalisé avec un matériau coûteux — l'acier doux peut valider la géométrie avant de passer à l'acier inoxydable, réduisant ainsi considérablement les coûts d'itération.

Recherchez des prestataires offrant des retours de conception en plus des services de découpe. La combinaison d'un délai rapide et d'une expertise manufacturière accélère davantage les cycles de développement que la seule rapidité.

Projets amateurs et makers

Vous travaillez sur des projets personnels à petite échelle ? Vos priorités sont probablement différentes de celles des acheteurs industriels, mais les mêmes principes s'appliquent — simplement adaptés à l'échelle.

Pour les amateurs, artistes et makers :

- Services de découpe au laser en ligne – Téléversez des fichiers DXF, recevez les pièces découpées par courrier ; idéal pour des projets uniques sans minimum de commande

- Atelier local de fabrication métallique – Service personnalisé, réponses rapides aux questions, parfois disposé à exécuter de petites commandes entre deux ordres de production

- Makerspaces équipés de machines de découpe – Accès à des découpeuses laser ou tables à plasma à des tarifs horaires ; nécessite d'apprendre à utiliser les équipements

Les commandes de petites quantités font face au défi des coûts de mise en place évoqué précédemment. Lorsque vous commandez seulement quelques pièces, envisagez si votre conception peut partager une plaque avec le projet d'un autre fabricant (certains services proposent cela), ou si commander des quantités légèrement plus importantes réduit suffisamment le coût unitaire pour justifier l'excédent de matière.

Pour les projets nécessitant des détails personnalisés, les graveurs sur métal près de chez moi ou un atelier local de fabrication métallique acceptent souvent des petites séries que les opérations à grande échelle pourraient refuser. La relation personnelle peut également s'avérer précieuse lorsque vous avez besoin de conseils sur le choix des matériaux ou l'optimisation de la conception pour des projets novices.

Résumé de la sélection de méthode basée sur l'application

Associer votre application spécifique à la technologie de découpe appropriée simplifie la prise de décision. Voici une référence consolidée :

- Composants Structurels Automobiles – Découpe laser pour la précision ; plasma pour l'acier structurel épais ; vérifiez toujours les certifications de qualité

- Pièces de machines industrielles – Équilibrer les exigences de précision avec le budget ; la découpe plasma est souvent suffisante pour les supports non critiques

- Panneaux et façades architecturaux – Laser pour les designs complexes ; jet d'eau lorsque les effets thermiques sur les bords visibles ne sont pas acceptables

- Signalisation décorative et œuvres d'art – La découpe laser offre les bords les plus propres ; envisager des services combinant découpe et gravure

- Prototypes et pièces de développement – Prioriser la rapidité d'exécution ; accepter un coût unitaire plus élevé pour une itération plus rapide

- Projets amateurs et makers – Services en ligne pour plus de commodité ; ateliers locaux pour un accompagnement personnalisé et de petites quantités

Une fois vos exigences d'application clarifiées, la dernière étape consiste à choisir un partenaire de fabrication capable de répondre à vos besoins spécifiques. La section suivante détaille précisément les critères d'évaluation et les questions à poser avant de retenir un prestataire.

Comment choisir un partenaire de découpe fiable

Vous avez identifié votre application, compris les facteurs de coût et précisé vos exigences en matière de précision. Il est maintenant temps de prendre la décision qui rassemble tous ces éléments : le choix du partenaire de fabrication qui produira réellement vos pièces. Le bon prestataire ne se contente pas de couper du métal — il devient une extension de votre équipe d'ingénierie, détectant les problèmes avant qu'ils ne deviennent coûteux et proposant des optimisations auxquelles vous n'aviez pas pensé.

Comment distinguer les partenaires compétents de ceux qui causeront des désagréments ? Examinons ensemble les critères d'évaluation les plus importants — ainsi que les questions à poser avant d'accepter tout devis.

Évaluation des prestataires de services de découpe métallique

Tous les ateliers de fabrication ne se valent pas. Certains se spécialisent dans les productions à grand volume ; d'autres excellent dans la réalisation rapide de prototypes et l'itération de conception. Certains disposent de systèmes qualité certifiés pour l'aérospatiale ; d'autres répondent correctement aux besoins industriels généraux mais ne peuvent pas satisfaire des exigences strictes en matière de documentation. Adapter les capacités du prestataire à vos besoins spécifiques évite des inadéquations coûteuses.

Capacités des équipements et gamme technologique

Tous les ateliers de fabrication n'offrent pas le même niveau de compétence. Certains se contentent de découper du métal, tandis que d'autres sous-traitent l'usinage, la finition ou l'assemblage — ce qui peut entraîner des retards, des lacunes dans la communication et des écarts de qualité. Avant de demander des devis, vérifiez quelles technologies le prestataire maîtrise en interne :

- Systèmes de découpe au laser – Fibre ou CO2 ? Quelle épaisseur maximale peuvent-ils traiter ?

- Découpe plasma – Standard ou haute définition ? Capacité en épaisseur ?

- Capacités de découpe par jet d'eau – Disponible pour les matériaux sensibles à la chaleur ?

- Opérations secondaires – Pliage, soudage, finition regroupés sous un même toit ?

- Usinage CNC – Peuvent-ils gérer des caractéristiques de précision au-delà de la découpe ?

Des installations intégrées et à service complet rationalisent l'ensemble du processus sous un même toit. Cela permet un meilleur contrôle de la production, des délais plus rapides et des normes de qualité constantes sur l'ensemble des opérations.

Certifications et systèmes de qualité

Les certifications de qualité signifient plus qu'un simple vernis marketing : elles représentent des systèmes documentés conçus pour fournir des résultats constants. Les meilleurs fabricants métallurgiques sur mesure suivent des procédés qualité rigoureux et utilisent des outils d'inspection avancés pour vérifier la précision tout au long de la production.

Pour la fabrication générale, ISO 9001 la certification démontre un engagement envers des systèmes de management de la qualité documentés. Pour les applications automobiles, IATF 16949 la certification devient essentielle — indiquant que le prestataire répond aux exigences strictes propres à l'automobile en matière de sécurité, de régularité et de traçabilité.

Un cadre qualité solide comprend généralement l'inspection du premier exemplaire, des contrôles dimensionnels en cours de processus, des tests d'intégrité des soudures et une validation par inspection finale. Avant de conclure un partenariat, assurez-vous que les normes qualité, les procédures d'inspection et les certifications de l'entreprise sont conformes aux exigences de votre secteur.

Délai d'exécution et prototypage rapide

Comprendre les délais de livraison typiques est essentiel pour planifier le calendrier de votre projet. Renseignez-vous sur les délais standards ainsi que sur les options accélérées éventuellement proposées.

Pour les projets de développement, la capacité de prototypage rapide peut considérablement accélérer votre planning. Certains prestataires livrent des pièces prototypes en aussi peu que 5 jours, permettant plusieurs itérations de conception avant de passer à l'outillage de production. Cette rapidité est particulièrement cruciale lorsque vous validez de nouveaux designs ou répondez à des calendriers serrés de lancement de produit.

Par exemple, Technologie métallique de Shaoyi (Ningbo) propose une prototypage rapide en 5 jours associé à une production de masse automatisée, démontrant ainsi comment les principaux fournisseurs combinent rapidité de développement et capacité de fabrication en volume.

Support de conception pour la fabricabilité

La fabrication réussie ne commence pas à la machine — elle commence par la conception. Un fabricant fiable collaborera avec vous dès le début du processus, en examinant les plans, les fichiers CAO, les tolérances et les exigences fonctionnelles.

De nombreux projets bénéficient d'un accompagnement complet en conception pour la fabricabilité (DFM), aidant à affiner les conceptions pour une production rentable sans compromettre la performance. Lors de l'évaluation d'un partenaire, demandez-lui s'il propose :

- Support CAO/FAO et flexibilité des formats de fichiers

- Conseil technique sur le choix des matériaux et des méthodes

- Retours proactifs sur la conception avant le démarrage de la production

- Support pour les essais et la validation des prototypes

Ce niveau de soutien réduit les risques, raccourcit les délais de livraison et garantit une production fluide, en particulier pour les assemblages complexes. Des prestataires comme Shaoyi illustrent cette approche grâce à un support DFM complet qui détecte les problèmes d'assemblabilité avant qu'ils n'affectent votre planning ou votre budget.

Communication et réactivité

Une communication transparente est tout aussi essentielle. Un fabricant fiable fournit des délais clairs, des mises à jour sur l'avancement du projet et des attentes réalistes. Une bonne communication évite les surprises coûteuses et maintient les projets alignés de bout en bout.

Le délai de réponse aux devis constitue un bon indicateur de la réactivité globale. Si un prestataire met des semaines à répondre à une demande simple de devis, imaginez les retards auxquels vous serez confronté lorsque des questions se poseront pendant la production. Les principaux fournisseurs — dont Shaoyi, avec son délai de réponse de 12 heures — démontrent qu'une communication réactive est réalisable sur le plan opérationnel.

Questions clés avant de demander des devis

Aborder le processus de demande de devis en étant bien préparé permet de gagner du temps et d'identifier tôt les éventuels problèmes. Voici une liste de vérification de questions qui révèlent les compétences du prestataire et leur adéquation à vos besoins :

Questions sur les compétences et l'expérience

- Depuis combien de temps fabriquez-vous des pièces similaires aux miennes ?

- Avez-vous déjà travaillé dans mon secteur d'activité spécifique ?

- Pouvez-vous partager des études de cas ou des références provenant de projets comparables ?

- Quelles technologies de découpe possédez-vous en interne ?

- Quelles opérations secondaires (cintrage, soudage, finition) pouvez-vous effectuer en interne ?

Questions sur la qualité et les certifications

- Quelles certifications qualité détenez-vous (ISO 9001, IATF 16949) ?

- Quels équipements et procédés d'inspection utilisez-vous ?

- Comment documentez-vous et suivez-vous la qualité tout au long de la production ?

- Pouvez-vous fournir des certifications des matériaux et des rapports d'essais ?

Questions sur les délais et la capacité

- Quels sont vos délais standards pour une commande de ma taille ?

- Proposez-vous des options de livraison accélérée ou urgente ?

- À quelle vitesse pouvez-vous produire des prototypes ?

- Quelle est votre capacité actuelle, et comment gérez-vous les pics de demande ?

Questions sur le support et la communication

- Proposez-vous un examen DFM et des retours sur la conception ?

- Quels formats de fichiers acceptez-vous ?

- Qui sera mon interlocuteur principal tout au long du projet ?

- À quelle fréquence répondez-vous habituellement aux questions ou aux demandes de modification ?

Si votre projet inclut des éléments décoratifs en plus de la découpe fonctionnelle, renseignez-vous sur les capacités combinées. Les prestataires proposant un marquage laser personnalisé en complément de la découpe peuvent regrouper les opérations — réduisant ainsi les transferts et garantissant une qualité constante entre les différents processus. De même, si vous avez besoin d’un gravage laser à proximité ou de traitements de surface spécialisés, connaître dès le départ l’étendue complète des capacités du prestataire évite de devoir chercher d’autres fournisseurs par la suite.

Le bon partenaire de fabrication ne se contente pas d’exécuter vos spécifications — il améliore vos résultats grâce à un accompagnement technique proactif, à des systèmes de qualité fiables et à une communication qui maintient votre projet sur la bonne voie.

Liste de contrôle d'évaluation du prestataire

Utilisez cette liste de contrôle consolidée lors de la comparaison de partenaires potentiels pour les services de découpe :

- Gamme d'équipements – Plusieurs technologies de découpe disponibles (laser, plasma, jet d'eau)

- Capacités internes – Opérations secondaires traitées en interne, sans sous-traitance

- Certifications pertinentes – ISO 9001 au minimum ; IATF 16949 pour les applications automobiles

- Processus qualité documentés – Procédures d'inspection, plannings de calibration, systèmes de traçabilité

- Options de prototypage rapide – Capacité de réalisation rapide pour la validation des conceptions (idéalement 5 jours ou moins)

- Disponibilité d'un support DFM – Examen technique inclus avant la production

- Réactivité des devis – Délai de réponse pour le devis le jour même ou le lendemain, démontrant une efficacité opérationnelle

- Clarté de la communication – Contacts dédiés, mises à jour claires sur l'avancement du projet, délais réalistes

- Expérience dans l'industrie – Antécédents probants avec des applications similaires

- Extensibilité – Capacité à supporter à la fois les prototypes et les volumes de production complets

Pour les projets automobiles liés au châssis, à la suspension ou à des composants structurels nécessitant une qualité certifiée IATF 16949 ainsi qu'une rapidité de prototypage, des fournisseurs comme Technologie métallique de Shaoyi (Ningbo) incarnent la combinaison de compétences permettant de réduire la complexité de la chaîne d'approvisionnement. Leur approche intégrée — allant du prototypage en 5 jours à la production de masse automatisée avec un soutien complet en conception pour la fabrication (DFM) — illustre ce qu'il faut rechercher lors du choix de partenaires pour des applications exigeantes.

Au-delà de la découpe métallique, certains projets exigent des services complémentaires comme la gravure sur bois près de chez moi pour des assemblages ou des composants d'emballage en matériaux mixtes. Comprendre le réseau d'un prestataire et sa volonté de coordonner des services connexes peut grandement simplifier la gestion de projet.

Le partenaire de fabrication que vous choisissez devient un investissement à long terme dans la réussite de votre production. Un partenaire de fabrication de confiance ne se contente pas d'assembler des pièces : il soutient vos objectifs, améliore votre produit et contribue à positionner votre projet pour un succès durable. Prenez le temps d'évaluer minutieusement, de poser les bonnes questions et de choisir un partenaire dont les compétences, les systèmes qualité et le style de communication correspondent à vos besoins spécifiques.

Questions fréquentes sur la découpe personnalisée de tôlerie

1. Quelle est la meilleure méthode de découpe pour des pièces personnalisées en tôle ?

Le meilleur procédé dépend du matériau, de l'épaisseur et des besoins en précision. La découpe laser offre la plus grande précision (±0,001" à ±0,005") et les bords les plus propres pour les matériaux minces inférieurs à 1/4". La découpe plasma excelle dans le traitement rapide et économique des aciers plus épais. La découpe par jet d'eau est idéale lorsque la déformation thermique est inacceptable, préservant intégralement l'intégrité du matériau. Pour des découpes droites simples en grands volumes, le cisaillement mécanique reste l'option la plus économique.

2. Combien coûte la découpe sur mesure de tôles ?

Les coûts varient en fonction du type de matériau, de l’épaisseur, de la complexité de la conception, de la quantité et de la méthode de découpe. La découpe au laser de tôles métalliques coûte généralement entre 1,50 $ et 6,00 $ par pied linéaire. Les coûts des matériaux diffèrent fortement : l’acier doux coûte entre 0,50 $ et 1,00 $ par kilogramme, tandis que l’acier inoxydable coûte entre 1,50 $ et 3,00 $ par kilogramme. Les frais de mise en place s’élèvent à 6,67 $–29,17 $ par commande, ce qui rend les commandes plus importantes plus économiques par pièce. Pour de petits lots de 1 à 10 pièces, le coût unitaire peut atteindre 10 $–50 $, tandis que pour des commandes de 100 pièces ou plus, il peut descendre à 1 $–5 $ par pièce.

3. Où puis-je faire découper des pièces métalliques sur mesure à proximité ?

Vous avez plusieurs options pour les services de découpe métal sur mesure. Des plateformes en ligne de fabrication comme SendCutSend, OSH Cut et Xometry acceptent des fichiers DXF ou STEP et livrent les pièces en quelques jours. Les ateliers locaux de fabrication métallique offrent un service personnalisé et sont souvent disposés à prendre en charge des petits travaux. Pour des applications automobiles ou industrielles nécessitant une certification IATF 16949, des fabricants spécialisés comme Shaoyi (Ningbo) Metal Technology proposent des maquettes rapides en 5 jours ainsi qu'un support DFM complet accompagné de capacités de production.

4. Quels formats de fichiers sont nécessaires pour la découpe sur mesure de tôlerie ?

Le DXF (Drawing Exchange Format) est la norme industrielle pour les opérations de découpe 2D en raison de sa grande compatibilité et de la préservation précise de la géométrie. Les fichiers DWG provenant d'AutoCAD fonctionnent tout aussi bien pour les conceptions complexes. Les fichiers STEP ou STP sont idéaux pour les modèles 3D nécessitant le développement de patrons plats. Les PDF sont acceptables pour les conceptions simples, mais peuvent nécessiter une conversion. Veillez à ce que toutes les lignes de découpe aient une épaisseur uniforme, que les contours soient parfaitement fermés et que les dessins soient à l'échelle 1:1 afin d'éviter des erreurs coûteuses.

5. Quelles tolérances puis-je attendre des différentes méthodes de découpe métallique ?

Les capacités de tolérance varient considérablement selon la technologie de découpe. La découpe laser atteint les tolérances les plus strictes, de ±0,001" à ±0,005" pour la position et les dimensions. La découpe par jet d'eau offre des tolérances comprises entre ±0,003" et ±0,010", selon la vitesse de coupe et l'épaisseur du matériau. La découpe plasma atteint généralement ±0,010" à ±0,030", les systèmes haute définition se rapprochant de l'extrémité la plus stricte. Le cisaillement mécanique propose une plage de ±0,010" à ±0,060". Vos exigences en matière de tolérances doivent guider le choix de la méthode : spécifier des tolérances plus strictes que nécessaire augmente les coûts.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —