Les coûts réels de la découpe laser sur métal révélés : ce que les ateliers ne vous disent pas

Qu'est-ce que la découpe laser sur mesure pour les métaux

Vous souvenez-vous d'avoir joué avec une loupe enfant, en concentrant la lumière du soleil en un point minuscule et intense ? La découpe laser sur mesure des métaux fonctionne selon un principe similaire, mais amplifié à un degré extraordinaire. Au lieu de la lumière solaire, les fabricants utilisent des faisceaux laser hautement concentrés pouvant atteindre des températures dépassant 20 000 degrés Celsius pour couper l'acier, l'aluminium et d'autres métaux avec une précision chirurgicale.

Alors, qu'est-ce que le découpage au laser exactement ? Fondamentalement, ce procédé utilise une énergie lumineuse optique focalisée pour faire fondre ou vaporiser le métal le long de trajectoires programmées par ordinateur. Le résultat ? Des pièces fabriquées selon vos spécifications exactes, que vous ayez besoin d’un seul prototype ou de cent supports sur mesure. Contrairement aux séries de production classiques qui produisent des pièces identiques à partir de modèles prédéfinis, le découpage laser des métaux vous offre une flexibilité de conception totale — transformant votre fichier CAO unique en un composant tangible.

Comment les faisceaux laser transforment les métaux bruts en pièces de précision

Imaginez que vous ayez conçu une plaque de fixation complexe comportant des découpes élaborées et des motifs de perçage précis. Voici comment le découpage laser des métaux donne vie à cette conception :

- Génération du laser : La machine génère un faisceau puissant à l’aide soit de mélanges gazeux de CO₂, soit de fibres optiques dopées avec des éléments de terres rares

- Mise au point : Des miroirs et des lentilles concentrent le faisceau en un point d’énergie extrêmement fin

- Interaction avec le matériau : Lorsque ce faisceau focalisé entre en contact avec la surface du métal, il fait instantanément fondre ou vaporiser le matériau au point d’impact

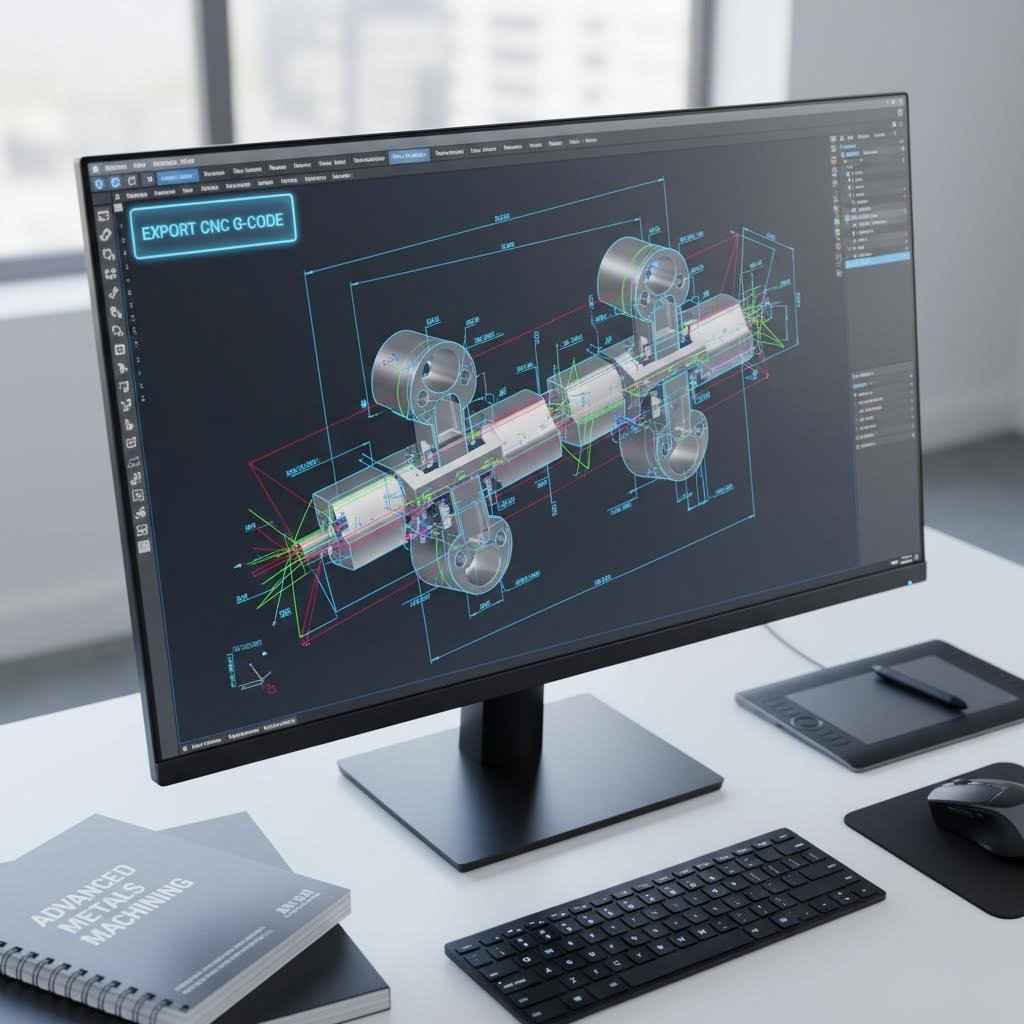

- Contrôle CNC : Les systèmes de commande numérique par ordinateur (CNC) guident la tête laser avec une précision extrême, en suivant le tracé de votre conception programmée

La beauté de ce procédé réside dans son caractère sur mesure. Vous n’êtes pas limité aux modèles prédéfinis ou aux designs figurant dans les catalogues. Que vous ayez besoin de panneaux architecturaux dotés de motifs décoratifs ou de composants aérospatiaux exigeant des tolérances très serrées, la découpe laser des métaux s’adapte à vos exigences plutôt que de vous contraindre à vous adapter aux limitations de fabrication.

La science derrière la technologie de découpe thermique

Pourquoi la découpe laser des métaux est-elle si efficace ? La réponse repose sur deux principes scientifiques fondamentaux.

Tout d'abord, il y a absorption différents métaux absorbent différentes longueurs d’onde de lumière. Lorsque les photons du laser interagissent avec les électrons du métal, un chauffage rapide se produit précisément au point de contact. Ce transfert d’énergie ciblé signifie que la zone de coupe chauffe presque instantanément, tandis que le matériau environnant reste relativement frais.

Deuxièmement, les métaux sont d’excellents conducteurs thermiques . La chaleur se dissipe rapidement à partir de la zone de coupe, empêchant tout dommage aux zones adjacentes. Cette combinaison — un chauffage localisé intense avec une dissipation rapide de la chaleur — produit des bords propres et précis, ce qui rend la découpe laser idéale pour les travaux détaillés.

La découpe sur mesure du métal au laser atteint des tolérances et permet des motifs complexes qui étaient autrefois considérés comme impossibles, en faisant ainsi la solution privilégiée pour des applications allant de la conception de bijoux aux composants aérospatiaux.

Qu'est-ce qui distingue réellement un travail sur mesure d'une production standard ? La flexibilité. Les fabrications en série optimisent l'efficacité pour des modèles répétés. Les projets sur mesure, eux, sont conçus selon vos besoins spécifiques — dimensions uniques, matériaux non standard ou géométries complexes que les pièces préfabriquées ne peuvent tout simplement pas offrir. Lorsque vous comprenez réellement le fonctionnement de cette technologie, vous êtes mieux armé pour concevoir des pièces qui exploitent ses avantages et éviter des coûts inutiles.

Technologie laser CO2 contre laser à fibre : explications

Voici quelque chose que la plupart des magasins ne vous diront pas d'emblée : le type de laser utilisé pour couper le métal a un impact significatif sur le coût, la qualité et les délais de votre projet. Pourtant, de nombreux fabricants passent sous silence ce détail crucial lorsqu'ils établissent leurs devis. Comprendre la différence entre le laser CO2 et technologie Laser à Fibre vous aide à poser les bonnes questions — et à potentiellement économiser des centaines d'euros sur votre prochaine commande.

Ces deux technologies utilisent une lumière concentrée pour couper le métal, mais elles génèrent cette lumière de manières fondamentalement différentes. Un laser CO2 produit son faisceau en stimulant électriquement un mélange gazeux (principalement du dioxyde de carbone), tandis qu'un laser à fibre utilise des fibres optiques dopées avec des éléments de terre rare comme l'ytterbium. Cette distinction peut sembler technique, mais elle affecte directement l'efficacité de découpe des métaux et le prix que vous devrez payer.

Avantages du laser à fibre pour les métaux réfléchissants

Vous êtes-vous déjà demandé pourquoi les devis pour la découpe laser du cuivre peuvent parfois être étonnamment élevés ? Les lasers CO2 traditionnels ont du mal à travailler les métaux réfléchissants, car leur longueur d'onde plus grande (10,6 micromètres) a tendance à se refléter sur des surfaces brillantes comme l'aluminium, le laiton et le cuivre. Cette réflexion peut endommager les optiques du laser, une réparation coûteuse que les ateliers intègrent dans votre devis.

Les lasers à fibre ont changé la donne. Fonctionnant à une longueur d'onde de 1,064 micromètre — environ dix fois plus courte que celle du CO2 —, ils sont facilement absorbés par les métaux réfléchissants au lieu d'être renvoyés. Selon analyse sectorielle , les lasers à fibre permettent de découper des matériaux hautement réfléchissants sans risque de dommages causés par des réflexions vers l'arrière, ouvrant ainsi la possibilité de travailler avec un éventail plus large de matériaux.

Que signifie cela pour votre projet ? Si vous travaillez avec de l'aluminium, du laiton ou du cuivre, un atelier utilisant une machine de découpe laser à fibre pour métaux sera susceptible d'offrir :

- Des vitesses de découpe plus rapides (3 à 5 fois plus productives sur les tâches appropriées)

- Qualité de bord plus propre avec des zones thermiquement affectées minimales

- Coûts par pièce inférieurs grâce à un temps de traitement réduit

- Fiabilité accrue sans risque de dommages par réflexion

Adapter la technologie laser à votre type de métal

Alors, quel est le meilleur laser pour couper votre matériau spécifique ? La réponse dépend de ce que vous découpez et de son épaisseur.

Les lasers CO2 restent d'excellents chevaux de travail pour les tôles d'acier doux plus épaisses, en particulier dans la gamme de 10 à 20 mm et au-dessus. Certaines opérations utilisent même un gaz assisté à l'oxygène pour couper des plaques d'acier jusqu'à 100 mm d'épaisseur. Ils constituent également le choix privilégié pour les matériaux non métalliques comme l'acrylique, le bois et le cuir, ce qui en fait des machines polyvalentes pour les ateliers travaillant des matériaux mixtes.

Les lasers à fibre dominent toutefois lorsque la précision et la vitesse sont primordiales. Ils excellent dans la découpe de tôles métalliques de faible à moyenne épaisseur (généralement 20 mm ou moins) et coupent facilement des métaux difficiles comme le titane. Leur rendement dépasse 90 %, ce qui signifie qu'ils transforment la majeure partie de l'énergie électrique absorbée en puissance de coupe réelle, contre seulement 5 à 10 % pour les systèmes CO2.

| Facteur | Laser CO2 | Laser à fibre |

|---|---|---|

| Meilleurs types de métaux | Acier doux, plaques plus épaisses | Acier inoxydable, aluminium, laiton, cuivre, titane |

| Plage d'épaisseur optimale | 10-100 mm+ (avec assistance à l'oxygène) | Jusqu'à 20mm |

| Qualité des bords | Bon | Excellent (plus lisse, plus précis) |

| Efficacité énergétique | 5-10% | 90%+ |

| Coûts d'exploitation | Plus élevé (consommation d'énergie plus importante, refroidissement nécessaire) | Plus faible (réduction de l'énergie, entretien minimal) |

| Durée de vie du matériel | ~2 500 heures en moyenne | 25 000-100 000+ heures |

| Coût initial | Investissement initial plus bas | prix d'achat 5 à 10 fois plus élevé |

| Meilleures applications | Travail sur plaques épaisses, matériaux mixtes | Pièces de précision, métaux réfléchissants, production à grand volume |

Voici une information cruciale pour votre budget : bien que les machines laser à fibre pour la découpe des métaux coûtent nettement plus cher initialement, leurs économies opérationnelles s'accumulent rapidement. Une consommation d'énergie réduite, des besoins d'entretien minimes et une durée de vie pouvant dépasser 100 000 heures signifient que les ateliers équipés de systèmes à fibre peuvent souvent répercuter ces économies dans des prix compétitifs — particulièrement pour les projets en aluminium et en acier inoxydable.

Lorsque vous demandez des devis, n'hésitez pas à demander quelle technologie laser un atelier utilise. Une machine de découpe laser CO2 peut être parfaite pour votre projet de plaque d'acier de 15 mm, tandis qu'un coupe-laser à fibre pourrait substantiellement réduire vos coûts pour ce lot de supports en aluminium. Comprendre cette distinction vous place en position de force pour évaluer les devis et choisir le partenaire adapté à vos besoins spécifiques.

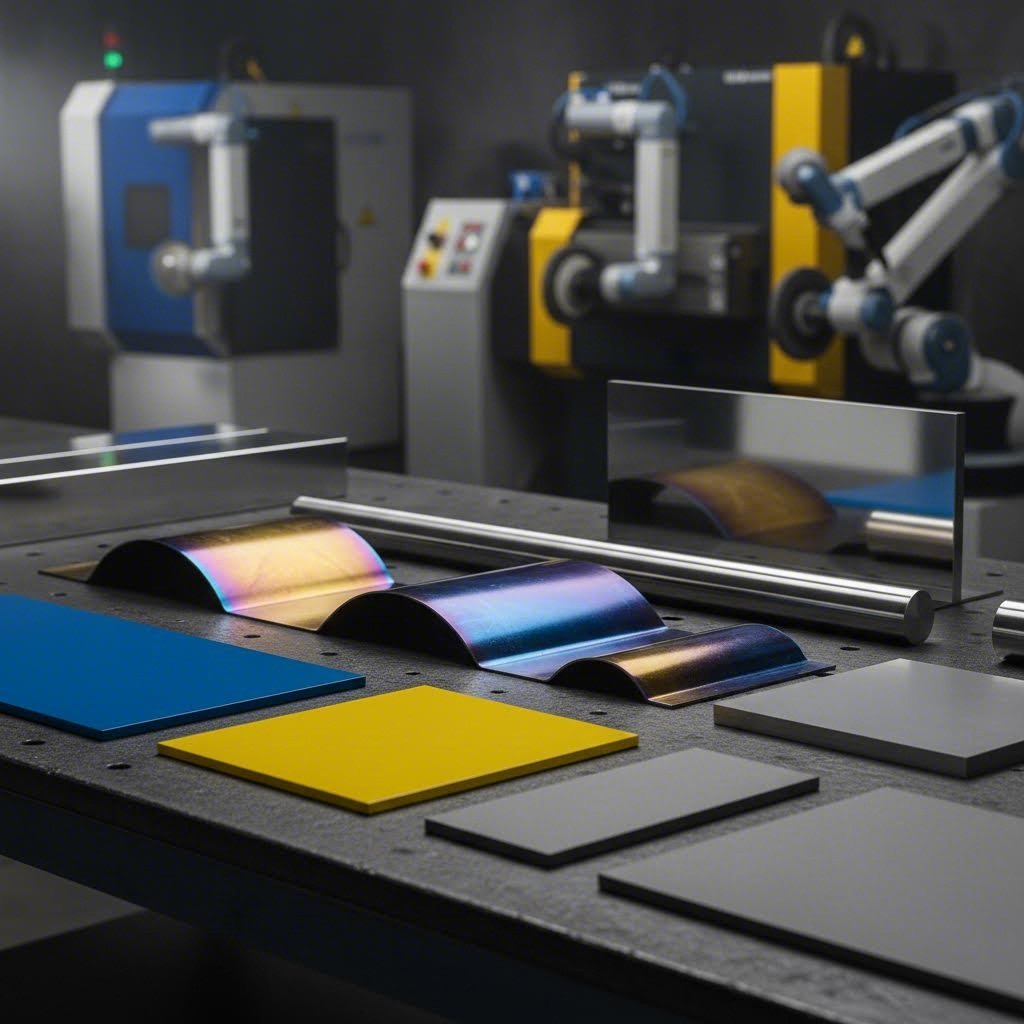

Types de métaux et sélection des matériaux pour la découpe laser

Vous maîtrisez la technologie — mais c’est ici que le choix des matériaux peut faire ou défaire votre budget. Différents métaux réagissent de façon radicalement différente au découpage laser, ce qui affecte tout, de la qualité des bords à l’épaisseur maximale traitable. Pourtant, la plupart des ateliers partent du principe que vous connaissez déjà le métal adapté à votre projet. Comblons ensemble cette lacune afin que vous puissiez prendre des décisions éclairées avant de demander des devis.

Lorsque vous choisissez des matériaux pour des projets personnalisés de découpage laser sur métaux, vous équilibrez essentiellement cinq facteurs clés : les exigences en termes de résistance, la résistance à la corrosion, les contraintes de poids, les besoins esthétiques et le coût. Le métal sélectionné influence directement la vitesse de découpage, la finition des bords et, en définitive, le montant que vous devrez payer. Comprendre comment chaque matériau se comporte sous le faisceau laser vous permet d’optimiser à la fois les performances et le budget.

Caractéristiques de coupe de l'acier et de l'acier inoxydable

L'acier doux reste le fer de lance des applications de découpe laser de l'acier — et pour cause. Cet alliage fer-carbone offre une grande résistance et une haute dureté à un prix abordable, ce qui le rend idéal lorsque la corrosion et l'esthétique ne sont pas des préoccupations principales. La découpe laser de l'acier produit des bords propres avec un post-traitement minimal requis, et les ateliers peuvent traiter des épaisseurs impressionnantes selon leur équipement.

Quelle épaisseur peut-on réellement couper ? Les lasers à fibre d'entrée de gamme (500 W - 1,5 kW) découpent efficacement des tôles minces jusqu'à 3 mm. Les systèmes intermédiaires (3 kW - 6 kW) gèrent la plupart des travaux industriels, tandis que les équipements haute puissance (10 kW - 40 kW) viennent à bout de plaques épaisses dépassant 25 mm. Plus l'épaisseur de votre matériau est importante, plus la puissance requise augmente —ce qui impacte directement votre devis.

- Caractéristiques de l'acier doux : Excellente soudabilité, facile à former et à usiner, rapport résistance-coût élevé, sensible à la corrosion sans traitement de surface

- Meilleures Applications : Composants de construction, pièces automobiles, équipements agricoles, charpentes de meubles, boîtiers de machines

- Plage d'épaisseur : Jusqu'à 100 mm et plus avec assistance à l'oxygène sur systèmes CO2 haute puissance ; jusqu'à 25 mm sur lasers à fibre standards

La découpe laser de l'acier inoxydable exige plus de puissance laser que l'acier doux, mais offre des résultats exceptionnels. La teneur en chrome qui confère à l'acier inoxydable sa résistance à la corrosion affecte également son interaction avec le faisceau laser. Toutefois, les pièces découpées au laser présentent une finition lisse, souvent sans besoin de traitements complémentaires.

- Caractéristiques de l'acier inoxydable : Résistance à la corrosion supérieure, excellente résistance mécanique, bonne soudabilité, plus dur que l'acier doux, coût du matériau plus élevé

- Meilleures Applications : Équipements médicaux, composants pour l'industrie agroalimentaire, pièces aérospatiales, éléments architecturaux, applications marines

- Qualité des bords : Coupes propres avec oxydation minimale lors de l'utilisation d'un gaz d'assistance azote

Astuce professionnelle : Lorsque vous demandez des devis pour de l'acier inoxydable, précisez si vous avez besoin de bords sans oxydation. La découpe assistée par azote coûte plus cher, mais élimine la décoloration que peut provoquer l'assistance par oxygène — un détail important pour les composants visibles ou les applications alimentaires .

Travailler avec de l'aluminium, du laiton et du cuivre

Vous souvenez-vous du défi posé par les métaux réfléchissants dont nous avons parlé précédemment ? C'est là que le choix des matériaux interfère directement avec le choix technologique. La découpe au laser d'aluminium, la fabrication de pièces en laiton et le traitement du cuivre nécessitent tous une technologie laser à fibre pour des résultats optimaux — et la compréhension de leurs caractéristiques spécifiques vous aide à concevoir des pièces plus intelligentes.

La découpe laser de l'aluminium offre une combinaison imbattable de faible poids, de durabilité et de rentabilité. Elle pèse environ un tiers du poids de l'acier tout en conservant une bonne résistance, ce qui la rend idéale pour les applications où chaque gramme compte. La découpe laser de l'aluminium produit des bords propres, bien que la conductivité thermique du matériau puisse créer des zones thermiquement affectées légèrement plus grandes que celles de l'acier.

- Caractéristiques de l'aluminium : Léger (un tiers du poids de l'acier), excellente conductivité thermique et électrique, bonne résistance à la corrosion, facilement anodisable pour une protection renforcée

- Meilleures Applications : Panneaux automobiles, composants aérospatiaux, boîtiers électroniques, dissipateurs thermiques, éléments architecturaux

- Considérations relatives à l'épaisseur : Se découpe efficacement jusqu'à 20 mm sur les lasers à fibre ; nécessite des réglages de puissance plus élevés que pour une épaisseur d'acier équivalente

- Note de conception : La souplesse de l'aluminium implique que des conceptions complexes avec des détails très fins peuvent exiger une attention particulière quant aux dimensions minimales des éléments

Le cuivre et le laiton découpé au laser offrent des opportunités uniques — ainsi que des défis. Ces deux métaux possèdent une excellente conductivité électrique et des propriétés antimicrobiennes naturelles, ce qui les rend essentiels pour les composants électriques, les quincailleries décoratives et les applications spécialisées. Les lasers à fibre traitent efficacement ces deux matériaux, bien que les vitesses de découpe soient généralement plus lentes que pour l'acier en raison de leur forte réflectivité et de leur conductivité thermique.

- Caractéristiques du cuivre : Conductivité électrique supérieure, excellente résistance à la corrosion, propriétés antimicrobiennes, attrait esthétique distinctif

- Caractéristiques du laiton : Résistance et ductilité améliorées par rapport au cuivre pur, point de friction plus faible, excellent pour les applications décoratives, usinage et soudage faciles

- Meilleures Applications : Connecteurs électriques, éléments architecturaux, instruments de musique, quincaillerie décorative, échangeurs de chaleur

- Critères de coûts : Les coûts matériels plus élevés et les vitesses de découpe plus lentes impliquent que les projets en cuivre et en laiton ont généralement un prix premium

Cela semble complexe ? Voici un cadre de décision simplifié : choisissez l'acier doux lorsque le coût et la résistance sont primordiaux et que la corrosion n'est pas critique. Optez pour l'acier inoxydable dans les environnements exigeants ou pour des applications alimentaires. Privilégiez l'aluminium lorsque la réduction de poids justifie le léger surcoût. Réservez le cuivre et le laiton aux applications nécessitant leurs propriétés électriques, thermiques ou esthétiques uniques.

Comprendre ces caractéristiques des matériaux avant de contacter un fabricant vous place en position de force lors des négociations. Vous saurez pourquoi un devis en acier inoxydable coûte plus cher qu'en acier doux, pourquoi vos pièces en aluminium pourraient nécessiter des considérations particulières au niveau des bords, et si le cuivre est vraiment indispensable ou si une alternative moins coûteuse pourrait convenir. Fort de ces connaissances, vous êtes prêt à passer à l'étape suivante essentielle : préparer correctement vos fichiers de conception.

Directives de conception et exigences de préparation des fichiers

Vous avez sélectionné votre métal et comprenez la technologie, mais c'est précisément là que de nombreux projets connaissent des retards inattendus. Soumettre des fichiers de conception qui ne respectent pas les exigences de fabrication entraîne des allers-retours, une perte de temps et parfois des refontes coûteuses. Pourtant, la plupart des ateliers dissimulent leurs directives de conception dans des documents difficiles à trouver, ce qui vous laisse découvrir les problèmes uniquement après avoir téléchargé vos fichiers.

Obtenir une conception correcte dès le premier essai ne consiste pas seulement à éviter les frustrations — cela influence directement votre devis. La découpe laser de précision exige des fichiers qui se transforment sans heurt en instructions machines. Plus la préparation de votre fichier est soignée, plus votre délai d'exécution sera court et plus vos pièces découpées au laser seront précises.

Formats de fichiers et compatibilité des logiciels de conception

Quel format de fichier devez-vous soumettre ? Cela dépend de votre logiciel de conception et des capacités de l'atelier, mais la plupart des fabricants acceptent un ensemble restreint de formats vectoriels.

Les normes industrielles incluent :

- DXF (Drawing Exchange Format) : Le langage universel des équipements laser et CNC. Presque tous les fabricants acceptent les fichiers DXF, ce qui en fait votre choix le plus sûr en matière de compatibilité

- DWG (AutoCAD natif) : Couramment utilisé dans les applications d'ingénierie et d'architecture. La plupart des ateliers les convertissent en interne au format DXF

- AI (Adobe Illustrator) : Populaire pour les projets décoratifs et artistiques. Assurez-vous que tous les textes ont été convertis en courbes avant soumission

- EPS et SVG : Formats vectoriels adaptés aux conceptions simples, bien que certains ateliers préfèrent le DXF pour les travaux de précision

Voici un détail qui surprend souvent les nouveaux clients : si vous avez converti votre fichier à partir d'une image matricielle, vérifiez attentivement vos dimensions. Le tracé d'un JPEG ou d'un PNG en vecteurs peut introduire des erreurs d'échelle. Imprimer votre conception à l'échelle 100 % permet de s'assurer que les mesures correspondent à vos intentions avant soumission.

Vous utilisez une version étudiante d'un logiciel ? Pas de souci — les filigranes « Version étudiante » qui apparaissent dans les fichiers provenant de programmes comme SolidWorks sont généralement ignorés par les systèmes de fabrication. Toutefois, toutes les zones de texte actives doivent être converties en formes. Dans Illustrator, cela signifie « convertir en contours ». Dans les programmes CAO, recherchez des commandes telles que « éclater » ou « agrandir ».

Règles critiques de conception pour des découpes propres

La précision de la découpe laser dépend fortement de la compréhension des contraintes physiques du procédé. Même la machine CNC à découpe laser la plus avancée présente des limitations — concevoir en tenant compte de ces paramètres garantit que vos pièces sortent exactement comme prévu.

Réglages pour la largeur de kerf

Lorsqu'un laser découpe un métal, il vaporise une fine bande de matériau appelée le kerf. Cette largeur varie généralement entre 0,1 mm et 0,5 mm selon l'épaisseur du matériau, le type de laser et les réglages de puissance. Pourquoi est-ce important ? Si vous concevez des pièces emboîtables ou des assemblages précis, vous devez tenir compte de cette suppression de matériau dans vos cotes.

Dimensions minimales des éléments

Ces détails complexes dans votre conception peuvent sembler parfaits à l'écran, mais les éléments trop petits ne peuvent tout simplement pas être découpés correctement . Les directives générales incluent :

- Diamètre minimal du trou : Généralement égal ou supérieur à l'épaisseur du matériau

- Largeur minimale de la fente : Habituellement 1,5 fois l'épaisseur du matériau

- Hauteur minimale du texte : Souvent de 3 mm ou plus pour assurer la lisibilité

- Largeur minimale de pont (matériau entre les découpes) : En général, équivalente à l'épaisseur du matériau

Exigences relatives au rayon des angles

Les faisceaux laser ont une largeur physique, ce qui signifie que des angles internes parfaitement nets ne sont pas réalisables. Les angles internes auront naturellement un petit rayon égal à environ la moitié de la largeur de découpe. Pour les pièces critiques en termes de contrainte, l'ajout de rayons d'angle intentionnels (0,5 mm à 1 mm) améliore effectivement l'intégrité structurelle en éliminant les concentrations de contraintes.

Espacement entre les découpes

Placer des lignes de coupe trop près les unes des autres provoque une accumulation de chaleur, pouvant déformer les sections fines ou compromettre la qualité des bords. Maintenez un espacement entre les coupes parallèles d'au moins 1,5 fois l'épaisseur de votre matériau — davantage pour les applications sensibles à la chaleur.

Spécifications de Tolérance

Quels niveaux de précision pouvez-vous réellement attendre ? Les opérations standard de laser CNC atteignent généralement des tolérances de ±0,1 mm à ±0,2 mm. Pour les applications nécessitant des spécifications plus strictes, discutez de vos exigences dès le départ — atteindre des tolérances de ±0,05 mm peut nécessiter des procédés spécialisés ou un usinage postérieur, ce qui affecte à la fois le coût et le délai.

Liste de vérification pour la préparation des fichiers

Avant de soumettre votre conception, suivez ce processus de vérification étape par étape afin d'éviter les erreurs courantes qui retardent la production :

- Convertir tout le texte en contours ou formes — passez la souris sur les éléments de texte pour confirmer qu'ils ne sont plus modifiables en tant que texte

- Vérifiez les dimensions à l'échelle 100 % — imprimez votre conception ou utilisez les outils de mesure du logiciel pour confirmer l'exactitude

- Vérifiez la présence de lignes en double ou superposées —cela fait couper deux fois le même trajet par le laser, ce qui gaspille du temps et peut endommager les bords

- Supprimez toutes les calques cachés et la géométrie de construction —n'incluez que les éléments que vous souhaitez découper

- Assurez-vous que toutes les formes soient des chemins fermés —les chemins ouverts créent une confusion quant aux zones à découper ou à ignorer

- Vérifiez que les dimensions minimales des éléments respectent les exigences du matériau —vérifiez les trous, fentes et texte en fonction de l'épaisseur choisie

- Tenez compte de la largeur de découpe (kerf) pour les assemblages de précision —ajustez les dimensions si les pièces emboîtables nécessitent des ajustements exacts

- Confirmez que les découpes conservées sont correctement connectées —les pièces intérieures qui ne sont pas reliées à la conception principale peuvent tomber et se perdre

- Enregistrer dans un format vectoriel accepté —le DXF offre la compatibilité la plus universelle

- Inclure un plan de référence coté si les tolérances sont critiques —aide les fabricants à comprendre vos exigences de précision

Comment la complexité de la conception affecte-t-elle vos coûts ? Chaque perforation (là où le laser commence une nouvelle découpe) et chaque changement de direction augmente le temps de découpage. Un rectangle simple avec quatre angles est découpé plus rapidement qu'un motif décoratif orné comportant des centaines de courbes complexes. Lorsque le budget est un facteur important, évaluez si des conceptions simplifiées pourraient atteindre vos objectifs fonctionnels — ou si la valeur esthétique justifie un temps de découpage supplémentaire.

Suivre ces directives ne permet pas seulement d'éviter les retards — cela démontre aux fabricants que vous comprenez le processus. Les ateliers apprécient les fichiers bien préparés, et cette bonne volonté peut se traduire par une meilleure communication, des devis plus rapides et une exécution de projet plus fluide. Une fois vos fichiers de conception correctement préparés, vous êtes prêts à évaluer comment cette technologie se compare aux autres méthodes de découpe.

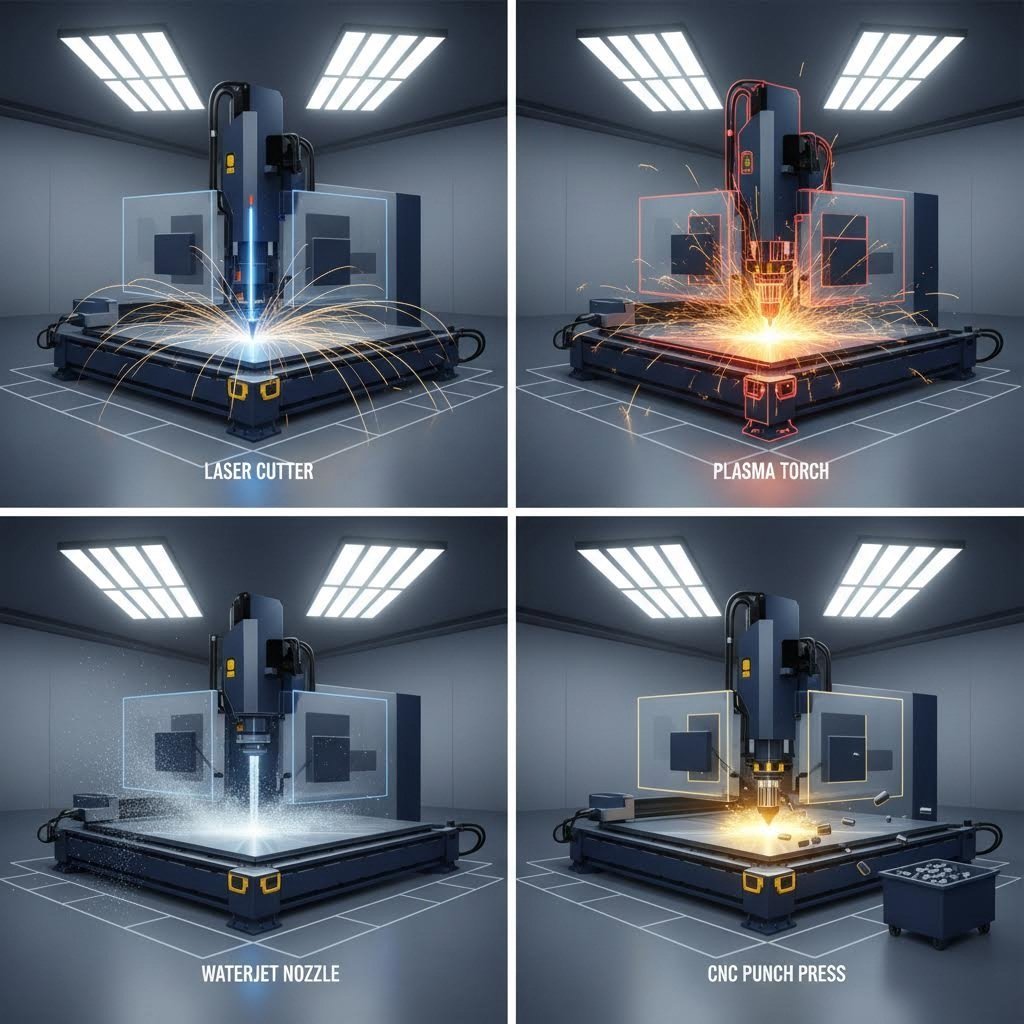

Découpe laser comparée aux méthodes alternatives

Vous savez donc que la découpe laser sur mesure offre une grande précision — mais est-elle toujours le meilleur choix ? Voici ce que beaucoup de fabricants ne vous diront pas spontanément : selon les exigences de votre projet, d'autres technologies pourraient en réalité mieux vous convenir. Choisir une méthode de découpe inadaptée peut vous coûter des milliers d'euros en frais inutiles ou nuire à la qualité des pièces. Comprendre dans quelles situations chaque technologie excelle vous permet de garder le contrôle sur cette décision.

Quatre technologies principales dominent les recherches de découpe métallique à proximité de chez moi : la découpe au laser, la découpe par jet d’eau, la découpe plasma et le poinçonnage CNC. Chacune présente des atouts spécifiques, et l’option « optimale » dépend entièrement du matériau utilisé, de son épaisseur, des exigences de précision et des contraintes budgétaires. Examinons en détail dans quels cas privilégier chacune — et quand envisager d’autres solutions.

Lorsque la découpe laser surpasse les alternatives

La découpe CNC au laser excelle particulièrement sur des matériaux d’épaisseur faible à moyenne nécessitant des détails complexes ou des tolérances serrées. Si votre projet exige des bords nets, des petits trous ou des géométries complexes, la technologie laser fournit généralement des résultats supérieurs.

Selon essais industriels menés sur plusieurs technologies , la découpe au laser offre des avantages clés :

- Précision exceptionnelle: Tolérances de ±0,1 mm réalisables sur les matériaux adaptés

- Qualité supérieure du bord : Coupes nettes souvent ne nécessitant aucun finissage secondaire

- Traitement rapide : Découpe à grande vitesse sur des matériaux jusqu’à 20–25 mm d’épaisseur

- Largeur de fente (kerf) minimale : Moins de déchets de matière comparé à la découpe plasma ou par jet d’eau

- Capacité d'intrication : Petits trous, angles vifs et motifs détaillés exécutés avec précision

Les applications de découpe métallique de précision, telles que les boîtiers électroniques, les composants pour dispositifs médicaux et les panneaux architecturaux décoratifs, privilégient généralement la technologie laser. Lorsque vos pièces doivent s'assembler avec précision ou comporter des détails fins, un laser pour découper l'acier et d'autres métaux offre habituellement la meilleure valeur ajoutée.

Toutefois, la découpe au laser présente des limites. Les matériaux très épais (plus de 25 mm pour la plupart des systèmes), les alliages sensibles à la chaleur et les matériaux non métalliques peuvent nécessiter des approches alternatives. Comprendre ces limites vous permet d'éviter des échanges frustrants avec des fabricants incapables de fournir ce dont vous avez besoin.

Choisir entre la découpe thermique et non thermique

Voici une distinction qui influence à la fois la qualité des pièces et le choix des matériaux : la découpe laser et plasma sont des procédés thermiques, tandis que la découpe par jet d'eau n'utilise aucune chaleur. Cette différence fondamentale détermine quelle technologie convient le mieux à des applications spécifiques.

Découpe plasma : le spécialiste des métaux épais

Lorsque vous recherchez un service de découpe plasma à proximité ou une entreprise offrant ce service, vous êtes généralement confronté à des métaux conducteurs épais pour lesquels la vitesse et le coût sont plus importants qu'une précision extrême. Les découpeurs plasma utilisent un arc électrique et un gaz comprimé pour fondre efficacement l'acier, l'aluminium et le cuivre.

La découpe plasma est prédominante lorsqu'on travaille avec :

- Des tôles d'acier de plus de ½" (12 mm) d'épaisseur

- Des projets de fabrication d'acier structurel

- Fabrication d'équipements lourds

- Des applications où une légère rugosité des bords est acceptable

L'avantage en termes de coût est important : les systèmes plasma coûtent environ 90 000 $ contre 195 000 $ pour des équipements waterjet comparables. Pour les ateliers de fabrication métallique spécialisés dans l'acier et l'aluminium épais, la découpe plasma offre souvent le meilleur retour sur investissement.

Découpe Waterjet : Absence totale de chaleur, polyvalence maximale

La découpe waterjet utilise de l'eau sous très haute pression mélangée à des particules abrasives pour couper pratiquement n'importe quel matériau sans effet thermique. Ce procédé de coupe à froid élimine totalement les déformations, le durcissement et les zones affectées par la chaleur.

Choisissez le jet d'eau lorsque votre projet implique :

- Matériaux sensibles à la chaleur qui se déformeraient ou durciraient lors d'une découpe thermique

- Matériaux épais dépassant les capacités du laser (jusqu'à plusieurs pouces)

- Matériaux non métalliques comme la pierre, le verre ou les composites

- Applications nécessitant une absence totale de distorsion thermique

Le marché de la découpe par jet d'eau connaît une croissance rapide et devrait atteindre plus de 2,39 milliards de dollars d'ici 2034, porté par la demande de découpe sans chaleur dans les applications aérospatiales, médicales et de fabrication de précision.

Poinçonnage CNC : Formes simples en grande série

Pour les projets nécessitant des milliers de pièces identiques avec des géométries relativement simples — comme des trous de fixation, des grilles d'aération ou des découpes basiques — le poinçonnage CNC est souvent plus économique que la découpe laser. Les machines de poinçonnage utilisent des matrices profilées pour percer rapidement les tôles, ce qui les rend idéales pour les productions en grande série où les coûts de configuration peuvent être répartis sur un grand nombre de pièces.

Le poinçonnage CNC excelle lorsque :

- Vous avez besoin de très grandes quantités de pièces identiques

- Les formes correspondent aux jeux de matrices disponibles (cercles, rectangles, motifs standards)

- L'épaisseur du matériau se situe dans la plage de poinçonnage (généralement jusqu'à 6 mm)

- La vitesse et le coût par pièce sont plus importants que la capacité à réaliser des détails complexes

| Facteur | Découpe laser | Découpe plasma | Découpe à l'eau sous pression | Perforation cnc |

|---|---|---|---|---|

| Précision | ±0,1 mm (excellent) | ±0,5-1 mm (modéré) | ±0,1-0,2 mm (très bon) | ±0,1 mm (bon) |

| Épaisseur du matériau | Jusqu'à 25 mm en général | Jusqu'à 150 mm+ | Jusqu'à 200 mm et plus | Jusqu'à 6 mm en général |

| Qualité des bords | Excellent, finition minimale | Rugueux, peut nécessiter un meulage | Lisse, léger affûtage possible | Propre, léger emboutissage |

| Zone affectée par la chaleur | Petit mais présent | Plus grand, significatif | Aucun (processus froid) | Aucun (mécanique) |

| Idéal pour | Pièces de précision, métal fin à moyen | Acier épais, projets sensibles au coût | Matériaux sensibles à la chaleur, découpes épaisses | Formes simples, grande série |

| Coût relatif | Modéré | Plus faible pour les matériaux épais | Plus élevé (processus plus lent) | Le plus faible pour les grands volumes |

Prendre votre décision

Posez-vous ces questions lors du choix d'une technologie de découpe :

- Quelle est l'épaisseur de votre matériau ? En dessous de 20 mm, privilégiez le laser ; au-dessus de 25 mm, orientez-vous vers le plasma ou le jet d'eau

- Quelle précision est requise pour les découpes ? Les tolérances strictes favorisent le laser ou le jet d'eau

- La chaleur est-elle un facteur préoccupant ? Les applications sensibles à la chaleur nécessitent le jet d'eau

- Quelle est votre quantité ? Les grandes séries de formes simples peuvent privilégier le poinçonnage CNC

- Quel est votre budget ? Le plasma offre des avantages en coût pour l'acier épais ; le laser apporte de la valeur pour les travaux de précision

De nombreux ateliers de fabrication performants maintiennent plusieurs technologies précisément parce qu'aucune méthode unique ne traite chaque application de façon optimale. Lors de l'évaluation des devis, n'hésitez pas à demander si la technologie recommandée convient réellement à votre projet — ou si une alternative pourrait offrir de meilleurs résultats. Comprendre ces compromis vous transforme d'un client passif en partenaire averti du processus de fabrication.

Facteurs de coût et variables de tarification expliqués

Voici la vérité inconfortable que la plupart des fabricants n'expliquent pas franchement : le devis de découpe laser que vous avez reçu n'est pas arbitraire — il est calculé selon une formule précise qui prend en compte des variables dont vous ignoriez probablement l'existence. Comprendre ces facteurs de coût ne satisfait pas seulement votre curiosité ; cela vous donne un levier pour optimiser votre conception, réduire vos dépenses et poser des questions éclairées qui montrent que vous n'êtes pas une proie facile pour des prix gonflés.

L'idée fausse la plus répandue ? Penser que le coût est principalement lié à la surface du matériau. En réalité, le temps machine est le facteur le plus déterminant dans vos frais de découpe métallique sur mesure. Un simple rectangle et un panneau décoratif orné découpés dans des tôles identiques peuvent avoir des prix radicalement différents — parfois avec un rapport de cinq ou plus.

Comprendre les variables du devis et les facteurs de tarification

Chaque devis pour la découpe laser suit un calcul de base : Prix final = (Coûts du matériau + Coûts variables + Coûts fixes) × (1 + Marge bénéficiaire). Décortiquons ce que chaque composant implique pour votre budget.

Coûts matériels incluent non seulement le métal brut que vous achetez, mais aussi les chutes générées lors de la découpe. Lorsque vous commandez des métaux découpés sur mesure, les ateliers doivent prendre en compte le prix total de la plaque, même si vos pièces n'en utilisent que 60 %. Un nesting efficace — l'agencement stratégique des pièces sur la plaque — réduit directement ce taux de gaspillage.

Coûts variables représentent le temps machine multiplié par le tarif horaire de l'atelier. Selon données sectorielles , les tarifs horaires typiques des machines de découpe laser varient entre 60 $ et 120 $, selon les capacités et la puissance de l'équipement. Votre conception détermine le nombre de minutes ou d'heures pendant lesquelles la machine fonctionne.

Coûts fixes couvrent les frais généraux de fonctionnement — loyer, maintenance des équipements, licences logicielles et frais administratifs — répartis proportionnellement à votre projet.

Voici les principaux facteurs de coût, classés selon leur impact typique sur votre devis final :

- Épaisseur du matériau : La variable la plus importante. Doubler l'épaisseur peut plus que doubler le temps de découpe, car le laser doit avancer beaucoup plus lentement pour percer complètement.

- Complicité de la conception: Les motifs complexes comportant de nombreuses courbes et changements de direction obligent la machine à ralentir, allongeant ainsi le temps de traitement.

- Nombre de perçages : À chaque fois que le laser commence une nouvelle découpe, il doit d'abord percer le matériau. Un design comprenant 100 petits trous coûte plus cher qu'une grande découpe en raison du temps de perçage cumulé.

- Type et qualité du matériau : L'aluminium ou l'acier inoxydable de haute qualité coûte plus cher que l'acier doux, tant au niveau du prix de la matière première que parfois du temps de traitement.

- Quantité de commande : Les coûts de configuration répartis sur un plus grand nombre de pièces entraînent un prix unitaire plus bas.

- Exigences de finition : Les opérations secondaires telles que le pliage, l'ébavurage ou le revêtement par poudre ajoutent des coûts de main-d'œuvre et de traitement.

Comment la complexité de la conception affecte votre budget

Imaginez deux pièces : un simple carré de 6" × 6" et un panneau décoratif complexe ayant les mêmes dimensions extérieures, mais comportant 50 découpes intérieures et des ornements ajourés. Les deux utilisent le même matériau — pourtant le panneau décoratif pourrait coûter cinq fois plus cher. Pourquoi ?

Distance de découpe : La distance linéaire totale parcourue par le laser est directement liée au temps. Des trajectoires plus longues entraînent des coûts plus élevés. Ce panneau décoratif pourrait nécessiter 10 pieds de découpe contre 2 pieds pour le simple carré.

Opérations de perçage : Chaque découpe intérieure oblige le laser à percer le matériau avant de couper. Un design comportant de nombreux perçages peut être plus coûteux qu'un seul grand vide, simplement en raison du temps cumulé de perçage — même si la distance totale de coupe est similaire.

Variations de vitesse : Les géométries complexes avec courbes serrées et angles aigus obligent constamment la tête de coupe à ralentir et accélérer. Une ligne droite se découpe plus rapidement qu'une série de courbes complexes, car la machine maintient des vitesses moyennes plus élevées sur des trajectoires simples.

Exigences de tolérance : Spécifier des tolérances plus strictes que nécessaire au niveau fonctionnel est un facteur de coût caché. Pour respecter des dimensions très précises, les machines doivent fonctionner à des vitesses plus lentes et mieux contrôlées. Avant de demander des tolérances de ±0,05 mm, demandez-vous si ±0,2 mm conviendraient réellement à votre application.

Quantité et économie d'échelle

Les frais de configuration représentent des coûts ponctuels — chargement du matériau, calibration de la machine, préparation de votre fichier — qui sont répartis différemment selon la taille de la commande. Commandez 10 pièces, et ces 50 $ de frais de configuration ajoutent 5 $ par pièce. Commandez 100 pièces, et cela ne représente plus que 0,50 $ chacune.

Selon analyse sectorielle , les remises sur quantité peuvent atteindre jusqu'à 70 % pour les commandes en grand volume. La machine n'a pas besoin d'être réinitialisée entre des pièces identiques, et le nesting du matériau devient plus efficace avec des quantités plus importantes. Si vous prévoyez avoir besoin de pièces à l'avenir, regrouper les commandes est souvent avantageux financièrement.

Facteurs de coût supplémentaires

Au-delà des variables principales, plusieurs facteurs peuvent augmenter votre devis :

- Production accélérée : Les commandes urgentes obligent les ateliers à réorganiser leurs plannings et peuvent nécessiter des heures supplémentaires — prévoyez des tarifs majorés

- Préparation des fichiers : Soumettre des fichiers contenant des erreurs (lignes en double, contours ouverts, dimensions manquantes) oblige les techniciens à corriger les problèmes avant la découpe, souvent moyennant des frais supplémentaires

- Matériaux spéciaux : Demander une découpe de métaux sur mesure à partir d'alliages spéciaux que l'atelier ne stocke pas peut entraîner des frais supplémentaires liés à la commande du matériau

- Expédition et logistique : Les pièces lourdes ou fragiles nécessitent une manipulation et un emballage particuliers

Estimation Budgétaire Pratique

Bien que les coûts exacts de découpe laser varient selon les prestataires, vous pouvez établir des estimations raisonnables en tenant compte de ces relations : les conceptions simples dans de l'acier doux fin constituent votre coût de base. Chaque facteur de complexité supplémentaire — matériau plus épais, motifs complexes, métaux réfléchissants, tolérances strictes — multiplie ce coût de base. Demander des devis à plusieurs prestataires permet d'affiner vos attentes concernant des types de projets spécifiques.

L'approche la plus judicieuse ? Avant de finaliser vos conceptions, demandez aux fabricants potentiels quelles modifications permettraient de réduire le plus significativement vos coûts. Parfois, de légers ajustements de conception — comme l'ajout de rayons de congé, la consolidation de petits trous en fentes ou l'acceptation de tolérances légèrement plus larges — peuvent réduire les devis de 20 à 30 % sans nuire à la fonctionnalité. Fort de cette connaissance des coûts, vous êtes désormais en mesure de comprendre comment ces pièces découpées avec précision s'intègrent dans des applications concrètes à travers divers secteurs.

Applications communes à tous les secteurs d’activité

Maintenant que vous connaissez les coûts, où exactement toutes ces découpes de précision sont-elles utilisées ? Ce qui pourrait vous surprendre : la découpe laser sur métal personnalisée couvre pratiquement tous les secteurs imaginables. De la voiture que vous conduisez au téléphone que vous avez en poche, des composants découpés au laser se cachent en toute évidence. Comprendre ces applications vous aide à déterminer si cette technologie répond à vos besoins spécifiques — et vous fournit un contexte utile pour comprendre pourquoi certains secteurs dominent le paysage de la fabrication.

Selon analyse sectorielle , la découpe laser métallique sur mesure offre une précision, une rapidité et une polyvalence répondant aux exigences des secteurs les plus innovants d'aujourd'hui. Découvrons où se retrouvent concrètement les métaux découpés au laser — et ce que cela signifie pour votre projet.

Applications dans les composants automobiles et industriels

Lorsque vous ouvrez le capot de votre voiture, vous voyez des dizaines de composants découpés au laser. Le secteur automobile dépend fortement de la découpe laser industrielle, que ce soit pour les supports de châssis ou pour les pièces du système de carburant. Pourquoi ? Parce que la précision est essentielle lorsque les composants doivent s'emboîter parfaitement dans des conditions extrêmes.

Applications automobiles :

- Composants du châssis : Panneaux structurels, supports de renfort et éléments de cadre découpés selon des spécifications exactes

- Ensembles d'échappement : Carter thermique, composants de collecteur et embouts d'échappement personnalisés nécessitant un ajustage précis

- Pièces pour véhicules électriques : Boîtiers de batterie, supports de moteur et composants du système de refroidissement

- Éléments intérieurs : Supports de tableau de bord, cadres de sièges et plaques de fixation pour garnitures

- Pièces de suspension : Composants de bras de commande, supports de montage et améliorations personnalisées pour performances

Dans le secteur automobile, la découpe laser métallique sur mesure permet aux fabricants d'augmenter la production tout en maintenant une qualité constante, en réduisant les déchets et en améliorant l'efficacité. Cela en fait une solution idéale pour la production de masse ainsi que pour les pièces personnalisées de rechange.

Équipements industriels et machines :

Les machines lourdes et les équipements industriels nécessitent des pièces robustes et précises, capables de fonctionner de manière fiable dans des conditions exigeantes. La fabrication au laser permet aux fabricants de produire :

- Engrenages et raccords : Composants de précision pour les systèmes de transmission de puissance

- Carter de machine : Boîtiers et protections assurant la sécurité des mécanismes internes

- Plaques de montage : Éléments structurels positionnant les moteurs, capteurs et systèmes de commande

- Composants de convoyeur : Supports, guides et structures de support pour la manutention des matériaux

- Matériel agricole : Pièces durables pour tracteurs, moissonneuses et systèmes d'irrigation exposés à des conditions difficiles

La répétabilité de la découpe laser des tôles métalliques garantit que les pièces de remplacement correspondent exactement aux originaux — un critère essentiel lorsque chaque heure d'immobilisation d'un équipement coûte des milliers d'euros.

Projets architecturaux, de signalétique et décoratifs

Êtes-vous déjà passé devant un bâtiment doté de panneaux métalliques complexes en façade ou de superbes rampes décoratives ? Il est fort probable que ces éléments proviennent d'une découpeuse laser de tôles. Les architectes et designers font de plus en plus appel à la découpe laser pour des projets où s'associent esthétique et précision.

Architecture et construction :

- Panneaux métalliques décoratifs : Éléments de façade comportant des motifs géométriques, des dessins organiques ou des œuvres d'art personnalisées

- Composants Structurels: Supports en acier, connecteurs et équipements sur mesure répondant exactement aux spécifications

- Rambarde et portails : Balustrades ornementées et éléments de sécurité alliant fonctionnalité et attrait visuel

- Appareils d'éclairage : Abat-jours sur mesure, suspensions et panneaux diffuseurs

- Séparateurs d'espace : Écrans perforés et panneaux de confidentialité aux motifs découpés complexes

La découpe laser offre des lignes propres et nettes qui donnent vie à des designs innovants, qu'ils soient esthétiques ou fonctionnels. Cette capacité a transformé ce qui est possible en architecture moderne.

Signalisation et image de marque :

Parcourez n'importe quel quartier commercial et vous verrez partout des réalisations en tôle découpée au laser — allant des enseignes audacieuses aux systèmes subtils de signalisation. Les capacités de découpe et de gravure laser permettent :

- Faces de lettres creuses : Découpe précise de l'aluminium et de l'acier inoxydable pour des enseignes illuminées

- Logos en volume : Signes distinctifs aux bords nets qui jouent avec la lumière et l'ombre

- Systèmes de signalisation : Signalétique directionnelle pour hôpitaux, aéroports et complexes commerciaux

- Plaques commémoratives : Textes et images détaillés pour des installations commémoratives

- Présentations pour salons professionnels : Éléments promotionnels portables nécessitant un impact visuel

Applications artistiques et créatives :

Les artistes et designers exploitent la tôle découpée au laser pour créer des pièces impossibles à réaliser — ou trop longues à produire — avec des méthodes de fabrication traditionnelles. Des sculptures d'exposition aux bijoux sur mesure, cette technologie ouvre des possibilités créatives :

- Sculptures métalliques : Installations artistiques de grande taille comportant des espaces négatifs complexes

- Composants de bijoux : Motifs détaillés en or, argent et laiton

- Décoration d'intérieur : Œuvres murales, bougeoirs et objets décoratifs

- Instruments de musique : Composants sur mesure et éléments décoratifs

Électronique, technologie et développement de prototypes

Alors que les appareils électroniques deviennent de plus en plus petits et complexes, les fabricants comptent sur la découpe laser pour atteindre les tolérances strictes requises. Ce secteur représente l'une des applications à la croissance la plus rapide pour la fabrication laser de précision.

Électronique et technologie :

- Dissipateurs de chaleur : Ailettes en aluminium découpées avec précision pour maximiser la dissipation thermique

- Plaques de montage : Supports de cartes de circuit imprimé et éléments de positionnement des composants

- Housses : Boîtiers de protection pour composants électroniques sensibles nécessitant des motifs de ventilation exacts

- Composants de blindage : Blindages CEM/RFI bloquant les interférences électromagnétiques

- Infrastructure des télécommunications : Composants pour infrastructures 5G nécessitant précision et durabilité

La méthode de découpe sans contact garantit que les composants délicats restent intacts pendant la fabrication — essentiel lorsqu'on travaille avec des matériaux minces et des tolérances serrées.

Développement de prototypes et itération rapide :

Peut-être nulle part la découpe laser ne délivre-t-elle plus de valeur que dans le développement de prototypes. Imaginez devoir tester cinq conceptions différentes de supports avant de vous engager dans la fabrication d'outillages de production. Les méthodes traditionnelles pourraient nécessiter des semaines et des milliers de dollars par itération. Avec la découpe laser, vous pouvez :

- Tester plusieurs conceptions simultanément : Découper cinq variantes lors d'un seul cycle de production

- Itérer rapidement : Recevoir les pièces en quelques jours plutôt qu'en plusieurs semaines, évaluer les performances et affiner les conceptions

- Minimiser les coûts d'outillage : Aucun outillage ni moule requis — il suffit de mettre à jour votre fichier CAO

- Passer à l'échelle en toute fluidité : Passer du prototype à la production en utilisant la même technologie

- Réduire les risques de développement : Valider les conceptions avec des pièces physiques avant d'engager des ressources

Cette capacité d'itération rapide a transformé les cycles de développement de produits dans divers secteurs. Les ingénieurs peuvent valider l'ajustement, la forme et la fonctionnalité avec de véritables pièces métalliques, et non seulement des modèles 3D, avant d'investir dans une infrastructure de production de masse.

Applications industrielles supplémentaires :

- Aéronautique : Supports légers, panneaux structurels et boîtiers en aluminium et titane

- Appareils médicaux : Instruments chirurgicaux, composants d'implants et pièces d'équipements de diagnostic

- Énergie renouvelable : Châssis de panneaux solaires, supports d'éoliennes et boîtiers de systèmes de batteries

- Défense: Composants de véhicules, systèmes de communication et équipements de protection

- Alimentation et Boisson : Équipements pour le traitement de l'acier inoxydable et composants de machines d'emballage

Votre projet correspond-il à ces catégories ? Si vous travaillez sur un élément nécessitant des composants métalliques précis — qu'il s'agisse de supports fonctionnels ou de panneaux décoratifs —, la découpe au laser offre probablement des avantages par rapport à d'autres méthodes. L'essentiel est d'adapter les atouts de cette technologie à vos besoins spécifiques. Utilisée aussi bien pour l'expression artistique que pour la fabrication de pièces critiques en matière de sécurité, la découpe au laser permet, selon les applications, de mieux cerner où se situe votre projet, d'échanger efficacement avec les fabricants et de définir des attentes réalistes concernant la qualité, les délais et les coûts.

Options de post-traitement et de finition

Vous avez vos pièces découpées au laser entre les mains — et maintenant ? Voici quelque chose que les fabricants expliquent rarement au départ : la découpe n'est souvent qu'un point de départ. Selon votre application, ces composants fraîchement découpés pourraient nécessiter des opérations secondaires, des traitements de surface ou des revêtements protecteurs avant d'être véritablement terminés. Comprendre ces options de post-traitement vous permet de définir des exigences complètes dès le départ, évitant ainsi retards et coûts imprévus plus tard.

La relation entre la qualité de la découpe laser de tôlerie et les exigences de finition est simple : meilleure est la qualité du bord issue du laser, moins il y a de préparation nécessaire avant le finition. Toutefois, même les bords les plus propres issus de la découpe laser peuvent nécessiter un traitement supplémentaire selon l'application. Examinons ce qui se passe après que la machine de découpe laser de tôle ait terminé son travail.

Opérations secondaires et formage métallique

Les pièces planes ne sont qu'un point de départ pour de nombreux projets. La découpe laser et le pliage des tôles vont souvent de pair, transformant des découpes bidimensionnelles en ensembles tridimensionnels. Comprendre ces opérations secondaires vous aide à planifier des séquences complètes de fabrication.

Le pliage et la mouture

La plupart des projets personnalisés de tôlerie nécessitent un certain niveau de formage. Les freins-presse plient les tôles planes en angles, en profilés ou en géométries complexes. Lors de la conception pour le pliage, souvenez-vous que le patron plat découpé au laser doit tenir compte de l'étirement du matériau au niveau des lignes de pli — une considération appelée réserve de pliage. Des fabricants expérimentés peuvent conseiller sur les rayons de pliage et les séquences optimaux.

Soudure et assemblage

De multiples composants découpés au laser sont souvent assemblés par soudage. Les bords propres obtenus par la découpe laser des tôles soudent généralement très bien, avec un préparatif minimal requis. Toutefois, si vos pièces doivent être soudées, tenez compte de l'impact des zones de soudure sur les dimensions globales et vérifiez si un meulage post-soudure est acceptable.

Ébavurage et finition des bords

Même les découpes laser de haute qualité peuvent laisser de légères imperfections. Selon spécialistes du secteur , le déburrage élimine les rayures, les bavures et les petites imperfections résiduelles du processus de fabrication, préparant ainsi les pièces pour une peinture ou une anodisation ultérieure. Les méthodes courantes de déburrage incluent :

- Déburrage linéaire : Brosser un côté pour lisser les rayures et enlever les retombées — souvent offert gratuitement par des fabricants de qualité

- Tambourage : Finition vibratoire pour les pièces plus petites, assurant un traitement uniforme des arêtes sur toutes les surfaces

- Ébavurage manuel : Finition manuelle pour les pièces nécessitant une attention particulière ou trop grandes pour les procédés automatisés

Gardez à l'esprit que, bien que le déburrage et le roulottage éliminent les arêtes vives, ils ne rendront pas votre pièce parfaitement lisse. Pour un aspect truly fini, vous aurez besoin de traitements de surface supplémentaires.

Finition de surface et revêtements protecteurs

Les finitions de surface font plus que d'améliorer l'apparence : elles peuvent considérablement améliorer les propriétés des matériaux. Les finitions métalliques améliorent la résistance à la corrosion, à l'abrasion, la dureté de surface, la conductivité et bien plus encore. Le choix de la bonne finition dépend de l'exposition environnementale de votre application, des exigences esthétiques et du budget.

Voici les principales options de finition pour les pièces en tôle découpées au laser :

- Revêtement en poudre : Appliqué électrostatiquement et polymérisé au four, le revêtement en poudre dure jusqu'à 10 fois plus longtemps que la peinture et ne contient aucun composé organique volatil. Disponible en diverses couleurs et textures, y compris des finitions mates, brillantes et texturées.

- Anodisation : Crée une couche d'oxyde durable et résistante aux rayures sur l'aluminium par un procédé électrochimique. Offre une excellente résistance à la corrosion, à la chaleur et aux effets électriques — idéal pour les applications extérieures ou électriques.

- Revêtement : Dépose des revêtements métalliques comme le zinc ou le nickel sur des matériaux de base. Le zingage améliore la résistance à la corrosion de l'acier, tandis que le nickelage améliore la conductivité et l'aspect esthétique du cuivre et de l'acier

- Peinture : Application humide traditionnelle adaptée à de nombreux projets. Une préparation adéquate de la surface — par abrasion et nettoyage — garantit l'adhérence et la durabilité de la peinture

- Passivation : Traitement chimique améliorant la résistance à la corrosion de l'acier inoxydable sans modifier son apparence

- Sablage (projection de média) : Traitement abrasif à haute pression qui nettoie, lisse ou rugosifie les surfaces en vue d'autres finitions

Spécifier les exigences de finition

Lors de la commande de pièces découpées au laser sur mesure, communiquez clairement vos besoins en matière de finition dès le départ. Précisez :

- Le type de finition requis et la couleur (le cas échéant)

- Les surfaces à traiter (toutes les faces, une seule face, zones spécifiques)

- Les exigences de performance (exposition extérieure, contact alimentaire, isolation électrique)

- La tolérance dimensionnelle après la finition (les revêtements ajoutent de l'épaisseur)

Travailler avec des fabricants offrant des capacités complètes — allant de la découpe laser au formage, en passant par la finition et l'assemblage — simplifie le passage du design au produit fini. Les partenaires intégrés qui proposent un soutien DFM (conception pour la fabricabilité) peuvent détecter les problèmes potentiels dès les premières étapes, tandis que les capacités de prototypage rapide vous permettent de valider les pièces finies avant de passer à une production en série. Pour des applications exigeantes comme les composants automobiles, privilégiez les partenaires disposant de certifications telles que IATF 16949, gage d'une maturité avérée de leur système qualité. Des entreprises comme Technologie métallique de Shaoyi (Ningbo) incarnent cette approche intégrée, offrant tout, du prototypage rapide en 5 jours à la production de masse automatisée, avec des options de finition complètes.

La conclusion ? Ne considérez pas la finition comme une simple formalité. Intégrez ces exigences dès les spécifications initiales, et vous éviterez des retouches coûteuses tout en garantissant que vos pièces fonctionnent exactement comme prévu dans leur application finale. Une fois les options de finition bien comprises, vous êtes prêt à évaluer les partenaires de fabrication potentiels et à prendre des décisions éclairées quant à celui qui doit fabriquer vos composants sur mesure.

Choisir le bon partenaire pour la découpe laser sur mesure

Vous maîtrisez la technologie, comprenez les coûts et savez quelle finition vous souhaitez — mais c'est précisément à ce stade que beaucoup de projets réussissent ou échouent : le choix du bon partenaire de fabrication. La différence entre un projet fluide et une expérience frustrante tient souvent aux bonnes questions posées avant de s'engager. Pourtant, la plupart des clients se concentrent uniquement sur le prix, négligeant ainsi des facteurs qui déterminent en définitive si les pièces arriveront à temps, respecteront les spécifications et fonctionneront comme prévu.

Trouver des services de découpe laser de qualité près de chez moi nécessite plus qu'une simple recherche en ligne. Les meilleurs prestataires de découpe laser métal se distinguent par leurs capacités, leur communication, leurs certifications et la fiabilité de leurs délais de livraison — des critères qui ne deviennent évidents que lorsque l'on sait quoi rechercher.

Questions clés avant de démarrer votre projet

Avant de contacter des fabricants, répondez à ces questions fondamentales concernant vos propres besoins. Vos réponses détermineront quels prestataires sont réellement en mesure de répondre à vos exigences — et lesquels vous feront perdre votre temps.

Quelle précision est réellement nécessaire ?

Cela peut sembler évident, mais de nombreux clients surestiment les tolérances requises, augmentant inutilement les coûts. Posez-vous la question suivante : une tolérance de ±0,2 mm convient-elle, ou votre application exige-t-elle vraiment ±0,1 mm ou moins ? Des services de découpe laser de précision capables d'atteindre des tolérances extrêmement serrées existent, mais ils facturent en conséquence. Adaptez vos spécifications de tolérance aux besoins fonctionnels réels — et non à des objectifs idéaux.

Quelle quantité commandez-vous ?

Les prototypes uniques nécessitent des capacités différentes par rapport à des séries de production de 10 000 pièces. Certains services de découpe laser se spécialisent dans les travaux personnalisés à faible volume avec des délais rapides ; d'autres optimisent leur processus pour une grande efficacité en volumes élevés. Un atelier parfaitement adapté à votre commande de 50 pièces pourrait ne pas être le bon choix pour des besoins de production continus.

Quel matériau et quelle épaisseur ?

Tous les ateliers ne traitent pas tous les matériaux avec la même compétence. Si vous travaillez avec des métaux réfléchissants comme le cuivre ou l'aluminium, assurez-vous que le prestataire utilise une technologie laser à fibre. Pour les plaques d'acier épaisses, vérifiez la capacité de leur équipement. Selon les recommandations du secteur , la plupart des prestataires de services de découpe laser métallique indiquent sur leurs sites web les spécifications d'épaisseur des matériaux et les types de tôles acceptés — consultez ces informations avant de les contacter.

Quel est votre délai ?

Les délais standards varient considérablement selon les prestataires. Certains services de découpe laser CNC livrent en 3 à 5 jours ouvrables ; d'autres nécessitent 2 à 3 semaines. Si vous avez besoin d'une livraison express, vérifiez la disponibilité et comprenez dès le départ les coûts supplémentaires associés. Planifier à l'avance permet presque toujours d'économiser de l'argent.

Avez-vous besoin d'opérations secondaires ?

Si vos pièces nécessitent du pliage, du soudage, un revêtement par poudre ou un assemblage, un prestataire complet évite les complications de coordination. Les ateliers proposant uniquement la découpe peuvent livrer plus rapidement pour des travaux simples, mais créent une complexité logistique pour des ensembles complets.

Évaluation des capacités du prestataire de services

Une fois vos besoins clarifiés, évaluez systématiquement les partenaires potentiels. Ne retenez pas simplement l'offre la moins chère — l'option la moins coûteuse offre rarement la meilleure valeur lorsque surviennent des retards, des problèmes de qualité ou des défaillances de communication.

Utilisez cette liste de contrôle pour évaluer les services de découpe laser métal :

- Vérifiez les capacités des équipements : Demandez quelle technologie laser ils utilisent (CO2, fibre ou les deux) et vérifiez que leurs machines peuvent traiter le type de matériau et l'épaisseur requis

- Vérifiez les certifications qualité : Pour des applications exigeantes, les certifications ont de l'importance. La certification IATF 16949 indique l'existence de systèmes de management de la qualité conformes au secteur automobile — un bon indicateur de rigueur organisationnelle, même pour des projets non automobiles

- Demandez des références ou des témoignages : Les fournisseurs établis doivent pouvoir facilement partager des retours clients. Demandez des témoignages d'autres clients et renseignez-vous sur l'expérience du prestataire avec des projets similaires aux vôtres

- Évaluer la réactivité de la communication : À quelle vitesse répondent-ils aux demandes ? Un fournisseur qui met plusieurs jours à répondre à des questions préalables à la vente vous frustrera probablement pendant la production

- Confirmez le délai de devis : Les entreprises professionnelles fournissent un devis sous 12 à 48 heures pour des projets standards. Des retards prolongés peuvent indiquer des contraintes de capacité ou une inefficacité organisationnelle

- Comprenez leur processus d'examen des fichiers : Des fournisseurs qualifiés examinent vos fichiers de conception pour en vérifier la fabricabilité avant la découpe, détectant ainsi les problèmes potentiels dès le départ plutôt que lorsque des anomalies surviennent

- Préciser les critères d'inspection : Quels contrôles qualité sont effectués avant l'expédition ? Les services professionnels doivent expliquer clairement leurs processus d'inspection et leurs méthodes de vérification des tolérances

- Évaluer les capacités de services supplémentaires : La découpe au laser sur tube, le pliage, la finition et l'assemblage regroupés sous un même toit simplifient votre chaîne d'approvisionnement et réduisent la complexité de coordination

Dans quels cas la découpe laser est-elle pertinente — et quand ne l'est-elle pas ?

La découpe laser est particulièrement adaptée pour :

- Pièces de précision avec des tolérances strictes et des détails complexes

- Matériaux de faible à moyenne épaisseur (généralement inférieure à 25 mm)

- Le développement de prototypes nécessitant une itération rapide

- Faibles à moyens volumes de production avec des besoins de flexibilité dans la conception

- Pièces nécessitant des bords propres avec un post-traitement minimal

Envisager des alternatives lorsque :

- L'épaisseur du matériau dépasse les capacités du laser (le plasma ou le jet d'eau peuvent être plus adaptés)

- Les zones affectées par la chaleur sont inacceptables (le jet d'eau élimine les effets thermiques)

- Des volumes extrêmement élevés de formes simples justifient l'efficacité économique du poinçonnage CNC

- Des contraintes budgétaires sur l'acier épais rendent l'avantage coût du plasma déterminant

Normes de qualité auxquelles vous devriez vous attendre

Les recherches de services professionnels de découpe laser à proximité devraient aboutir à des prestataires respectant des normes de qualité de base :

- Précision dimensionnelle : Découpes conformes aux tolérances spécifiées, vérifiées par mesure

- Qualité des bords : Découpes propres sans bavures excessives, ni dross, ni oxydation

- Traçabilité des matériaux : Documentation confirmant que les nuances de matériaux correspondent aux spécifications

- Rapports d'inspection : Disponible sur demande pour les applications critiques

- Normes d'emballage : Pièces protégées contre les dommages pendant le transport

Pour les applications automobiles, aéronautiques ou médicales, la certification devient indispensable. La certification IATF 16949 — norme de management qualité de l'industrie automobile — démontre qu'un fabricant met en œuvre des contrôles rigoureux des processus, des procédures documentées et des pratiques d'amélioration continue. Des fournisseurs comme Technologie métallique de Shaoyi (Ningbo) exemplifient cette norme, alliant des systèmes qualité certifiés IATF 16949 à des avantages pratiques tels qu'une réponse aux devis en 12 heures et un support complet en conception pour fabrication (DFM), aidant à optimiser les conceptions avant le début de la découpe.

Prendre votre décision finale

Le bon partenaire équilibre compétences, qualité, communication et coût. Un devis légèrement plus élevé provenant d'un fournisseur réactif doté de systèmes qualité éprouvés offre souvent une meilleure valeur globale que l'offre la moins chère émanant d'un soumissionnaire ayant des difficultés en communication ou en régularité.

Demandez des devis à 2 ou 3 prestataires qualifiés, comparez non seulement les prix, mais aussi les délais d'exécution et les services inclus. Posez des questions pour clarifier les points incertains — les fabricants professionnels apprécient les clients informés et respecteront votre rigueur. Une fois le bon partenaire sélectionné, votre projet personnalisé de découpe laser métallique passe de la conception à la réalisation en toute confiance, soutenu par la compréhension technologique et le cadre de prise de décision que vous avez désormais acquis.

Questions fréquentes sur la découpe laser personnalisée du métal

1. Quels matériaux peuvent être découpés au laser ?

La découpe laser sur mesure prend en charge une large gamme de métaux, notamment l'acier doux, l'acier inoxydable, l'aluminium, le laiton, le cuivre et le titane. Les lasers à fibre excellent avec les métaux réfléchissants comme l'aluminium et le cuivre, tandis que les lasers CO2 conviennent bien aux aciers doux plus épais. Les capacités d'épaisseur des matériaux vont de tôles fines jusqu'à 25 mm pour les lasers à fibre, et dépassent 100 mm pour les systèmes CO2 haute puissance avec assistance oxygène. Des matériaux non métalliques tels que l'acrylique et le bois peuvent également être traités sur des systèmes laser CO2.

2. Combien coûte la découpe laser personnalisée ?

Le coût de la découpe laser dépend de plusieurs facteurs : le type et l'épaisseur du matériau, la complexité du design, le nombre de perçages, la quantité commandée et les exigences en matière de finition. Le temps machine est le principal facteur de coût, avec des tarifs horaires généralement compris entre 60 $ et 120 $. Les conceptions simples en acier doux mince représentent le coût de base, tandis que les motifs complexes, les matériaux plus épais et les métaux réfléchissants augmentent le prix. Des remises sur quantité peuvent atteindre jusqu'à 70 % pour les commandes en grand volume, car les coûts de configuration se répartissent sur un plus grand nombre de pièces.

3. Quelle est la différence entre le découpage au laser à fibre et au laser CO2 ?

Les lasers à fibre fonctionnent à une longueur d'onde plus courte (1,064 micromètre), ce qui les rend idéaux pour les métaux réfléchissants comme l'aluminium, le laiton et le cuivre. Ils offrent une efficacité énergétique supérieure (plus de 90 % contre 5 à 10 % pour le CO2), des vitesses de découpe plus rapides sur les matériaux minces et une durée de vie du matériel excédant 100 000 heures. Les lasers CO2 sont excellents pour les tôles d'acier doux plus épaisses (10-100 mm et plus) et gèrent les matériaux non métalliques. Les lasers à fibre coûtent généralement plus cher initialement, mais entraînent des coûts d'exploitation inférieurs à long terme.

4. Quel format de fichier est nécessaire pour la découpe laser ?

Le format DXF (Drawing Exchange Format) est la norme universelle acceptée par presque tous les fabricants. D'autres formats acceptés incluent DWG, AI (Adobe Illustrator), EPS et SVG. Avant soumission, convertissez tout le texte en contours, supprimez les lignes en double ou superposées, assurez-vous que les formes sont des chemins fermés et vérifiez les dimensions à l'échelle 100 %. Une préparation correcte des fichiers évite les retards et garantit des pièces découpées au laser précises.

5. Comment choisir un prestataire de service de découpe laser ?

Évaluez les prestataires en fonction des capacités de leur équipement (lasers CO2 contre lasers à fibre), des certifications qualité telles que l'IATF 16949 pour les applications exigeantes, de la réactivité de leurs communications et du délai de réponse pour les devis. Les services professionnels doivent examiner les fichiers quant à leur aptitude à la fabrication, décrire clairement leurs processus d'inspection et fournir des références provenant de projets similaires. Envisagez si vous avez besoin de services secondaires tels que le pliage, la finition ou l'assemblage regroupés sous un même toit afin de simplifier votre chaîne d'approvisionnement.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —