Découpage et cintrage des pièces automobiles : le 'contre-humain' du ressort de redressement ? Ces 4 programmes de compensation permettent d'éliminer l'erreur !

Dans le domaine de découpage de pièces automobiles conception des matrices, l'un des problèmes les plus épineux pour les ingénieurs est "ressort de flexion" .

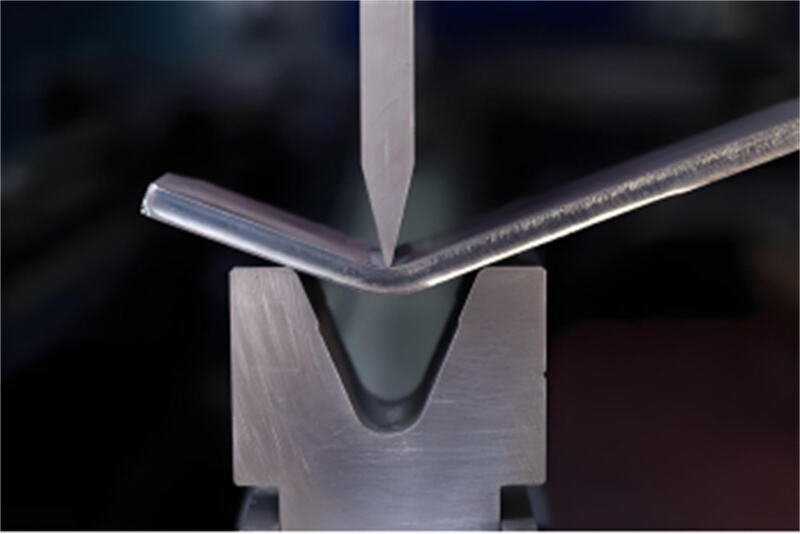

Rebond du découpage automobile

Que ce soit pièces de carrosserie automobile (Ailes d'automobile, portes d'automobile, toits d'automobile . .. ), pièces structurelles du châssis (membres latéraux/membres longitudinaux/membres transversaux. .. ), ou supports moteurs , support de siège t (support de siège )et ainsi de suite, tant que cela concerne le traitement de pliage des tôles métalliques, le rebond est comme une main invisible qui "sème le désordre" toujours au dernier moment - la conception du moule est précise, et l'équipement a été ajusté en place, mais la taille du produit reste encore décalée par rapport à la attentes après le démoulage. Ce phénomène fait non seulement baisser l'efficacité de production, mais peut aussi entraîner directement le rejet des produits, forçant d'innombrables ingénieurs à travailler overtime et même à remettre en question leur vie.

Ne paniquez pas ! Le rebondissement n'est pas invincible. Tant que la logique scientifique de compensation est maîtrisée et combinée avec des solutions avancées de l'industrie, l'erreur peut être réduite à "zéro". Shaoyi est un professionnel Usine de pièces de moules de découpe métallique automobile en Chine . Cette fois, il analysera en profondeur la nature du rebondissement lors du pliage et dévoilera 4 solutions efficaces de compensation avec ses années d'expérience dans le domaine de la conception de matrices d'estampage, nous vous aidons à "maîtriser" le redressoiement des pièces dès la source et rendons la conception des matrices plus efficace !

1. Pourquoi le redressoiement des pièces lors du pliage des pièces d'estampage automobile est-il si "ennuyeux" ? Explorons d'abord sa logique sous-jacente. a utomotive stamping parts

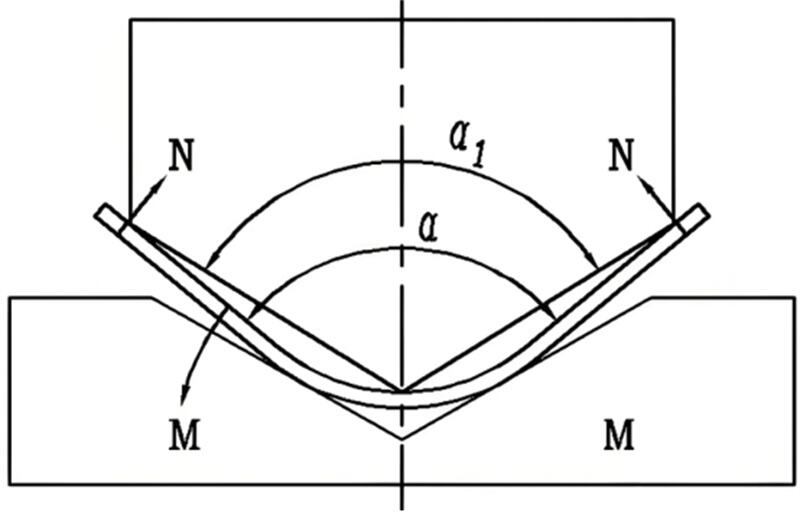

Essence du redressoiement réside dans la récovery de la déformation élastique des matériaux métalliques. Lorsque le matériau en feuille subit une déformation plastique sous la pression du moule, une contrainte élastique se produit également à l'intérieur. Une fois que la force extérieure est retirée, la contrainte élastique se libère, ce qui fait que l'angle, le rayon et même la forme de la pièce s'écartent des valeurs de conception du moule. Les facteurs d'influence principaux sont :

Propriétés des matériaux : Plus la résistance à la traction est élevée et plus le module d'élasticité est faible (par exemple, l'acier Q235B et #10 couramment utilisé par les "fournisseurs d'estampage automobile"), plus le phénomène de redressement élastique est prononcé.

Épaisseur de la feuille et rayon de courbure : Plus le rapport entre l'épaisseur de la feuille (t) et le rayon de courbure intérieur (r) (r/t) est petit, plus le redressement élastique est important.

Décalage du moule et pression : Une pression insuffisante ou un jeu de meure excessive augmente la déformation élastique proportionnellement.

Cas Point de Douleur : Une entreprise d'électroménager produit des supports en acier inoxydable. L'angle de conception est de 90°, mais après démoulage, il revient à 95°, provoquant un jeu excessif lors de l'assemblage. Les solutions traditionnelles impliquent des ajustements répétés du moule, prenant jusqu'à 2 semaines et augmentant les coûts.

II. Quatre Programmes de Compensation Atteignent la Cible et Rendent le Rebattement "Sans Issue"

Programme 1 : Compensation par Surflexion - Utiliser la "Prédiction Proactive" pour Contrebalancer le Rebattement

Principe : Prédire l'angle de retour au printemps de pièces d'estampage automobile pendant la production. Dans la conception de "frappe de poinçon automobile", il est délibérément plus petit (ou plus grand, en fonction de la direction du retour au printemps) que la cible. Utilisez la récupération post-retour au printemps pour atteindre la cible.

Formule clé : δθ = θ retour au printemps = K × (σ_s/E) × (r/t)

(K est le coefficient du matériau, σ _s est la contrainte de fluage, E est le module d'élasticité. )

Étapes de mise en œuvre :

1. Déterminer le rebond δθ via l'essai du matériau ou les données historiques.

2. Définir l'angle de la meure comme θ meure = θ cible −Δθ .

3. Ajustez le coefficient de compensation après la production d'essai.

Cas : Shaoyi a fabriqué un panneau pour une usine hôte. Le panneau nécessitait un pliage à 60°, mais présentait un retour à l'élasticité de 4°.

Après avoir ajusté l'angle du moule à 56°, la pièce a répondu aux normes de précision. Le taux de réussite est passé de 70 % à 99 %.

Programme 2 : Renforcement local - Utilisez des "pièges à contraintes" pour éliminer la déformation élastique

Principe : Dans les zones non fonctionnelles de la zone de pliage, prévoyez des encoches, des renflements ou des nervures. La déformation plastique locale générée par ceux-ci consomme l'énergie de contrainte élastique, limitant ainsi le retour à l'élasticité.

Points forts du design :

- Contrôler la profondeur de dépression à 10 % - 15 % de l'épaisseur de la feuille.

- Incliner les nervures à 45° par rapport à la ligne de pliage pour disperser le stress.

- Optimiser l'emplacement des nervures avec une simulation CAE pour conserver la solidité.

Le cas: Shao Yi traité une plante-hôte pièces auto en tôle en utilisant le gravage au laser. Cela a créé des micro-cannures à 0,5 mm de la ligne de pliage, réduisant le retour de ressort de 60 % sans défauts visibles sur la surface.

Programme 3 : Compensation Dynamique de Pression – Laisser les matrices s'"ajuster intelligemment"

Principe : Utiliser un hydraulique ou moteur servo - système de moule adaptatif entraîné . Lors du pliage, il surveille en temps réel la pression et le déplacement, ajustant dynamiquement la force de serrage pour garantir une déformation plastique totale.

Points techniques à retenir :

- Capteurs de force intégrés et système de contrôle en boucle fermée.

- Prend en charge le chargement en pression multi - étapes (par ex. , pré - pression, pression principale, pression de maintien).

- Applicable aux matériaux tels que l'acier haute résistance et les alliages d'aluminium.

Tendance de l'industrie : Un certain constructeur automobile basé en Allemagne a introduit des machines de flexion adaptatives pilotées par l'IA. Grâce à l'apprentissage automatique pour la prédiction du redressage, la précision de compensation atteint ±0,1° , et le cycle de débogage est réduit de 80 %.

Programme 4 : Méthode de Contrôle du Champ Thermique - Remodeler les Caractéristiques des Matériaux avec la "Magie Thermique"

Le principe : Chauffez ou refroidissez localement la zone de flexion pour modifier la résistance à l'écoulement et le module d'élasticité du matériau, permettant ainsi de contrôler le retour à l'élasticité.

Sélection du processus :

Chauffage au laser : Augmentez précisément la température à 200 - 300°C ( convient pour acier inoxydable).

REFROIDISSEMENT À L'AZOTE LIQUIDE : Refroidissez rapidement pour supprimer la récupération élastique ( convient pour alliages d'aluminium).

Précautions : Équilibrer les déformations thermiques et les risques d'oxydation ; utiliser une protection par un gaz inerte.

Application Avancée : Un composant aéronautique utilise le pliage par induction chauffante. L'erreur de rebond est inférieure à 0,05 mm, surpassant ainsi les processus traditionnels de pliage à froid.

Rebond du processus de pliage

III. Compétences Pratiques : Comment Choisir le Programme de Compensation Optimal ?

1. Pensez au matériau :

- Acier au carbone faible, alliages de cuivre → Compensation par surflexion (coût faible);

- Acier à haute résistance, alliages de titane → Compensation par pression dynamique (haute précision).

Prendre en compte le volume de production :

- Petites séries, multiple variétés → Compensation par surflexion + simulation CAE;

- Production à grande échelle → Investir dans des systèmes de matrices adaptatives.

2. Sélection dépendante des tolérances :

- Niveau civil (±0,5°) → Méthode de renforcement local.

- Niveau militaire (±0,1°) → Combiner le contrôle du champ thermique avec une compensation dynamique.

IV. Conclusion : Coexister avec l'effet de retour en ressort et maîtriser la puissance du "Certitude"

Le redressement de la déformation est de retour découpage de pièces automobiles est difficile mais résolvable. L'industrie de la fabrication de pièces automobiles évolue d'une approche expérimentale par essais-erreurs vers une compensation intelligente basée sur les données, se rapprochant ainsi de l'objectif de zéro déformation . La prochaine fois que vous serez confronté à des problèmes de déformation dans les "pièces de carrosserie automobile", au lieu de faire face de front, utilisez les quatre programmes de compensation pour construire une défense à plusieurs niveaux. N'oubliez pas, les techniciens de haut niveau utilisent la science pour maîtriser l'incertitude.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —