Miksi suurin osa auto-osien leikkauksesta epäonnistuu & miten onnistua

Autoteollisuuden valmistuksen ydin

Mikä on auton osien painatus?

Oletko koskaan miettinyt, miten autojen kappaleet, kiinnikkeet tai moottorin kiinnitysvaljaiden valmistus on niin tarkkaa ja yhtenäistä? Vastaus löytyy prosessista, jota kutsutaan autojen osien malleiprosessit . Tässä yhteydessä painatuksella tarkoitetaan valmistusmenetelmää, jossa litteistä metallilevyistä muotoillaan monimutkaisia muotoja ja rakenteita, jotka muodostavat modernin ajoneuvon. Tämä toteutetaan käyttämällä tehokkaita painokoneita ja huolellisesti suunniteltuja työkaluja, jotta jokainen osa täyttää tiukat vaatimukset koolle, lujuudelle ja istuvuudelle.

Kun tarkastelet autoteollisuuden valmistusprosessin mittasuhteita , on selvää, miksi leimonta on niin tärkeää. Kuvitellaanpa, että tuhannet – tai jopa miljoonat – identtiset, laadukkaat osat valmistettaisiin käsin. Kuulostako mahdottomalta? Juuri tässä leimontavalmistus tulee kyseeseen, jolloin autoteollisuus voi vastata suurille tuotantovaatimuksille nopeudella ja tarkkuudella.

Arvioidaan, että yli puolet tyypillisen auton metalliosista valmistetaan metallileimontaprosessien avulla, mikä tekee siitä autoteollisuuden valmistuksen kulmakiven.

Modernin ajoneuvotuotannon selkäranka

Joten, mikä on leimonta isossa kuvassa? Perimmältään autoteollisuuden metallin painatusta käytetään muovaamaan suuri osa siitä, mitä näet (ja et näe) autossa – ulkoisiin paneleihin ja monimutkaisiin sisäisiin kiinnikkeisiin asti. Tämä menetelmä ei ole vain metallin muovaamista; kyse on siitä, että jokainen osa on kestävä, yhtenäinen ja kustannustehokas. Automatisoimalla painatustuotannon prosessin, autonvalmistajat voivat toimittaa ajoneuvoja, jotka täyttävät tiukat turvallisuus-, suorituskyky- ja esteettiset standardit, samalla kun tuotantokustannukset pysyvät hallittuna.

- Korkean volyymin tuotanto: Painatusta mahdollistaa tuhansien identtisten osien nopean valmistuksen.

- Tarkkuus ja johdonmukaisuus: Jokainen painettu osa täyttää tiukat toleranssit, mikä on kriittistä turvallisuuden ja suorituskyvyn kannalta.

- Kestävyys: Menetelmä tuottaa osia, jotka kestävät arkoja olosuhteita päivittäisessä ajossa.

Lyhyesti sanottuna, autojen osien malleiprosessit on hiljainen voima, joka ohjaa nykyautojen tehokkuutta ja luotettavuutta. Ilman sitä nykyaikainen autoteollisuuden valmistusprosessi olisi paljon tehottomampaa, eikä ajajien odotuksia voisi täyttää. Tutustuessaan tarkemmin huomataan, miksi tämän prosessin hallinta on avain autoalan menestykseen.

Tutkitaan tärkeitä automotivaan leikkausprosesseja

Tärkeät leikkaustekniikat selitetty

Kun näet täydellisesti muotoillun auton vanteen tai monimutkaisen moottoritangon, oletko koskaan miettinyt, miten tällainen tarkkuus on mahdollista suurella mittakaavalla? Vastaus löytyy valmistusprosessin leikkaustekniikoista – erikoistuneista menetelmistä, jotka muuttavat litteitä metallilevyjä auto-osien valmistukseen tarvittaviin monimutkaisiin komponentteihin. Käydään läpi kolme tärkeintä tekniikkaa: jatkokutistus, siirtokuulokuulaus ja syvävetoprosessi.

- Jatkokutistus: Kuvitellaan teollinen metallileikkauskone toimii kuin metallin kokoonpanolinja. Tässä prosessissa metallinauha liikkuu sarjan asemia läpi, joista jokainen suorittaa tietyn toimenpiteen, kuten leikkaamisen, taivuttamisen tai rei'ittämisen, kunnes valmis osa on valmis. Prosessin "magic of automaatiojouset on sen nopeus ja tehokkuus, mikä tekee siitä ideaalisen ratkaisun tuottaa suuria määriä pieniä, yksityiskohtaisia osia tiukalla toleranssilla.

- Siirtoyvästämplaus: Kuvittele nyt osien liikkuvan itsenäisesti asemasta toiseen. Tässä yhteydessä mekaaniset kädet siirtävät osan yhdestä muotista toiseen, mikä mahdollistaa joustavuuden ja ylijäämämateriaalin poistamisen eri vaiheissa. Siirtoyvästämplausta käytetään erityisesti suurempien tai monimutkaisempien muotojen valmistuksessa, jotka vaativat useita toimenpiteitä, mutta eivät välttämättä yhtä suurta nopeutta kuin progresiiviset muotit.

- Syvävedonlyönti: Oletko koskaan miettinyt, miten polttoainesäiliöt tai moottorikotelo on valmistettu saumattomilla, syvillä kammioilla? Syväveto on erikoistunut leimontavalmistusmenetelmä, jossa metallilevy vedetään muokkaukseen, jolloin muodostuu osia, joiden syvyys ylittää halkaisijan. Tämä tekniikka sopii erinomaisesti vahvojen, onttojen komponenttien valmistukseen, jotka vaativat kestävyyttä ja kevyttä rakennetta.

Vertailemalla Progressiivista, Transfer- ja Syvävetomenetelmiä

Oikean leimontamenetelmän valinta riippuu osan muodosta, koosta ja tuotannon määrästä. Tässä on katsaus siitä, miten nämä kolme prosessia vertautuvat toisiinsa:

| Punominen-prosessi | Paras valinta | Tuotantonopeus | Työkalujen monimutkaisuus | Tyypilliset osat |

|---|---|---|---|---|

| Progressiivinen muottileimaus | Suuritilaukset, pienistä keskikokoisista yksityiskohtaisista osista | Erittäin korkea | Korkea (monivaiheinen) | Kiinnikkeet, liitännät, kiinnitysosat |

| Siirtovalmistus | Isot, monimutkaiset muodot tai pienemmät erät | Kohtalainen | Kohtalainen (yksittäiset muotit) | Alustan komponentit, poikkitangot, suuret kiinnikkeet |

| Syväpiirtoon | Osa, joiden syvyys on merkittävä (syvyys > halkaisija) | Kohtalainen | Korkea (tarkkuusmuottien ja ohjaimien hallinta) | Polttoainesäiliöt, moottorikotelo, korielinten paneelit |

Miksi valmistusprosessin valinta on tärkeää autoteollisuudessa

Autoteollisuuden leikkausprosessi ei ole yhden koon kaikille. Esimerkiksi, jos valmistajalle tarvitaan tuhansia identtisiä kiinnikkeitä, jatkuva painoprosessi – usein integroitu automaattisiin leikkuriin – takaa nopeuden ja yhtenäisyyden. Mutta auton rakenteelliseen poikkitankoon sopii parhaiten siirto- tai transfer-muottiprosessi, joka tarjoaa joustavuutta suurempien ja monimutkaisempien muotojen käsittelyyn. Ja kun on kyseessä syviä, saumattomia osia, kuten polttoainesäiliöt, syväveto on ensisijainen ratkaisu, vaikka se vaadi tarkkaa materiaaliominaisuuksien ja työkalujen tarkkuuden hallintaa.

Jokainen valmistusprosessi tuo oman haasteensa ja etunsa. Jatkuvan valssauksen vaatii tehokkuutta, mutta siihen liittyy tarkka asettaminen ja huolto. Siirtovalssaus mahdollistaa enemmän räätälöintiä, mutta se voi olla hitaampaa. Syväveto vaatii tarkan hallinnan metallin virrasta välttääkseen virheitä, mutta se on vertaansa vailla oleva menetelmä vahvojen, kevyiden ja monimukaisten onttojen muotojen valmistukseen.

Kun ymmärrät paremmin, kuinka materiaalien ja työkaluvalintojen vaikutus näkyy näissä prosesseissa, ymmärrät miksi auto-osien valssauksen hallinta on keskeistä korkealaatuisten ja luotettavien auto-osien valmistuksessa.

Tärkeimmät materiaalit valssatuille auto-osille

Materiaalien valinta valssauksessa

Kun katsot auton selkeitä kehän viivoja tai tunnet sen kehän vahvuutta, oletko koskaan miettinyt, mitkä materiaalit muodostavat nämä auton metalliosat? Vastaus ei ole yhtä yksinkertainen kuin vain "metalli" – se on huolellinen yhdistelmä tiedettä, insinööritaitoa ja taloutta. Oikean materiaalin valinta leimattavien metallilevyjen valmistukseen on kriittinen päätös, joka vaikuttaa suoraan auton painoon, turvallisuuteen, suorituskykyyn ja jopa sen lopulliseen hintaan.

Tarkastellaan tarkemmin. Yleisimmät materiaalit, joita käytetään autoteollisuuden levyosissa, ovat teräs- ja alumiiniseokset, mutta valinta riippuu usein jokaisen komponentin erityisestä toiminnasta. Esimerkiksi rakenteellinen kiinnike voi vaatia korkean lujuuden terästä, kun taas kevyt moottoriteline voi hyötyä alumiinin alhaisemmasta tiheydestä. Muita erikoismetalleja, kuten ruostumaton teräs tai kupariseokset, ovat myös käytössä tietyissä sähköisiin tai korroosioherkkiin sovelluksiin liittyvissä tehtävissä.

Teräs: Luja ja monikäyttöinen perusvalinta

Teräslaatan painopurske on edelleen suurimman osan automotiva-alan metalliosien perusta. Miksi? Teräs tarjoaa vahvan yhdistelmän korkeaa lujuutta, kestävyyttä ja kustannustehokkuutta. Sitä suositaan erityisesti kehärakenteisiin, turvallisuuskriittisiin kehärakenteisiin ja valkoiseen runkorakenteeseen, joissa vaaditaan törmäyskestävyyttä ja jäykkyyttä. Käytännössä ovat nykyään laajasti käytössä korkean lujuuden teräkset (AHSS) ja korkean lujuuden matalan seosaineen (HSLA) teräkset, jotka auttavat vähentämään painoa säilyttämällä samalla turvallisuusstandardit. Nämä teräkset on suunniteltu tiettyihin mekaanisiin ominaisuuksiin, mikä tekee niistä ihanteellisia osille, joiden on oltava energianabsorboivia onnettomuudessa tai kantavia raskaita kuormia.

Teräksellä on kuitenkin omat haittapuolensa. Sen tiheys tarkoittaa, että se lisää ajoneuvon painoa, mikä voi vaikuttaa polttoaineen kulutukseen. Eikä se ole altis ruostumiselle ajan kuluessa, ellei se ole pinnoitettua tai ruostumattomasta teräksestä valmistettua Global Gauge ).

Alumiini: Kevyet innovaatiot moderniin autoihin

Alumiini auton osat ovat yhä suositumpia, kunnes autonvalmistajat pyrkivät parantamaan polttoaineen kulutusta ja vähentämään päästöjä. Alumiinin suurin vahvuus on sen korkea lujuus-painosuhde - se voi vastata teräksen lujuutta monissa sovelluksissa samalla, kun osan painoa merkittävästi vähennetään. Tämä tekee siitä suosittua valukappaleisiin, renkaisiin, jousituksiin ja jopa joissakin moottorin osissa. Alumiini kestää myös luonnostaan korroosiota, mikä on hyvä lisä sen kestävyydelle ja ulkonäölle.

Mutta alumiini ei ole täydellinen kaikkiin tehtäviin. Se on yleensä kalliimpaa kuin teräs ja vaikka se on vahvaa, se ei ehdi soveltua vaativimpiin rakenteellisiin sovelluksiin. Siksi valmistajat käyttävät usein molempia metalleja yhdistäen, optimoiden kunkin osan tarpeet.

Teräs vs. Alumiini modernissa autossa: Edut ja haittapuolet

- Teräksen edut: Suuri lujuus, erinomainen kestävyys, kustannustehokkuus, monikäyttöisyys monien autojen levyosien kanssa.

- Teräksen haittapuolet: Raskaampi (lisää ajoneuvon painoa), voi ruostua, jos sitä ei käsitellä oikein.

- Alumiinin hyödyt: Kevyt (parantaa polttoaineen hyötysuhdetta), kovin painoonsa nähden, luonnostaan ruostumaton, kierrätyskelpoinen.

- Alumiinin haittapuolet: Yleensä kalliimpi, ei yhtä vahva kuin teräs tietyissä rakenteellisissa sovelluksissa, saattaa olla vaikeampaa muotoilla tietyillä levyjen muovausprosesseilla.

Muita metalleja autoteollisuuden leikkausprosesseissa

Vaikka teräs ja alumiini hallitsevat, myös muita metalleja käytetään joskus autojen osien valmistuksessa. Ruisrullastattua terästä käytetään sen ruostumattomuuden vuoksi pakokaasujärjestelmissä ja koristeosissa. Kupariseoksia tarvitaan sähköisiin liitännöissä ja johdotuskomponentteihin sen korkean sähkönjohtavuuden vuoksi. Jokainen materiaali valitaan osan erityisten vaatimusten perusteella – olipa kyseessä sitten lujuus, johtavuus tai vastustuskyky ulkoisille tekijöille.

Lopulta oikean materiaalin valinta autoteollisuuden metallinmuovauksessa on tasapainoilua. Kyse on siitä, että jokaisen metallin ominaisuudet vastaavat ajoneuvon tarpeita – varmistaen että jokainen muovattu osa, olipa se törmäyksensuhteen kehys tai kevyt moottoritie, takaa turvallisuuden, suorituskyvyn ja arvon. Seuraavassa kappaleessa näet, kuinka työkalujen ja muottien suunnittelun tiede tuo näitä materiaalivalintoja elämään, muovaamalla jokaisen yksityiskohtaan lopullista tuotetta.

Työkalujen ja muottien suunnittelun kriittinen rooli

Työkalujen ja muottien suunnittelun tiede

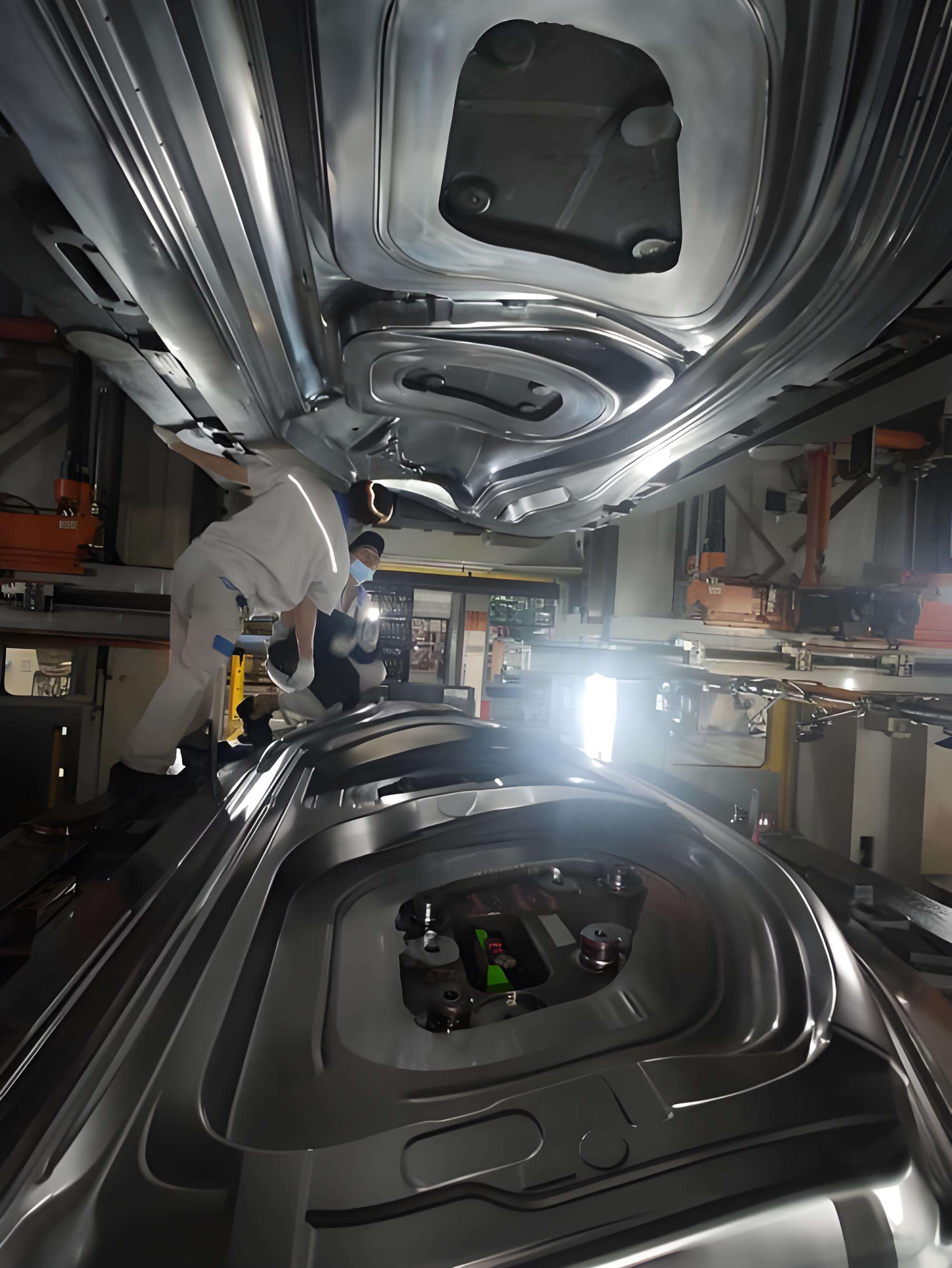

Oletko koskaan miettinyt, miksi jotkut muovatut autonosat istuvat täydellisesti, kun taas toiset kamppailevat laatuongelmien tai varhaisen kulumisen kanssa? Ero johtuu usein työkalujen ja muottien suunnittelusta ja insinööritaidosta, jotka muovaavat jokaisen metallipalan. autoteollisuuden leimausmuotit jotka muovaavat jokaisen metallipalan. Kuvittele muotti räätälöidynä muottina – sen tarkkuus määrittää, täyttääkö auton vanteen, kiinnikkeen tai paneelin nykyaikaisten ajoneuvojen vaatimat tiukat toleranssit.

Mikä sitten tekee työkalusta ja muotista hyvän auton painamismallit ? Se alkaa insinööritaidolla. Muottien suunnittelussa käytetään edistynyttä CAD-ohjelmistoa, ja jokainen kaarevuus, reuna ja ominaisuus on räätälöity tiettyyn osaan. Tavoitteena on varmistaa, että metalli virtaa tasaisesti, muovautuu tarkasti ja irtoaa helposti – ilman murtumia, ryppyjä tai vääntymisiä. Jo pienikin virhe muottisuunnittelussa voi johtaa kalliisiin vioihin tai tuotantoviiveisiin.

Materiaalivalinnat: Miksi muottimateriaalien valinta on tärkeää

Kuulostaa monimutkaiselta? Niin se on. Materiaalin valinta autoteollisuuden kuivatuskuoppa vaikuttaa suoraan sen suorituskykyyn ja elinikään. Useimmat autoteollisuuden painamismuotit valmistetaan erikoistyökaluteräksistä, kuten D2- tai A2-teräksestä, joissa on erinomainen kovuus, kulumisvastus ja sitkeys. Näissä seoksissa on usein kromia, vanadiinia ja molybdeenia, joiden tehtävänä on parantaa kestävyyttä ja murtumisvastusta. Suurempien muottirakenteiden osalta käytetään yleisesti valurautaa (joko harmaaa tai taottavaa) sen stabiilisuuden ja kustannustehokkuuden vuoksi, kun taas kriittisiä leikkausreunoja voidaan vahvistaa karbidituloksilla.

- Työkaluteräkset (D2, A2): Korkea kovuus ja kulumisvastus pitkäikäisiin tuotantosarjoihin.

- Valurauta: Erinomainen vaimennuskyky ja työstettävyys suurille muotirakenteille.

- Karbidileikkurit: Erinomainen reunojen kestävyys suurille tai karkaaville sovelluksille.

Oikea yhdistelmä varmistaa, että muotit kestävät valtavat voimat, joita esiintyy leimauksessa – sykli kerrallaan – menettämättä muotoaan tai tarkkuuttaan.

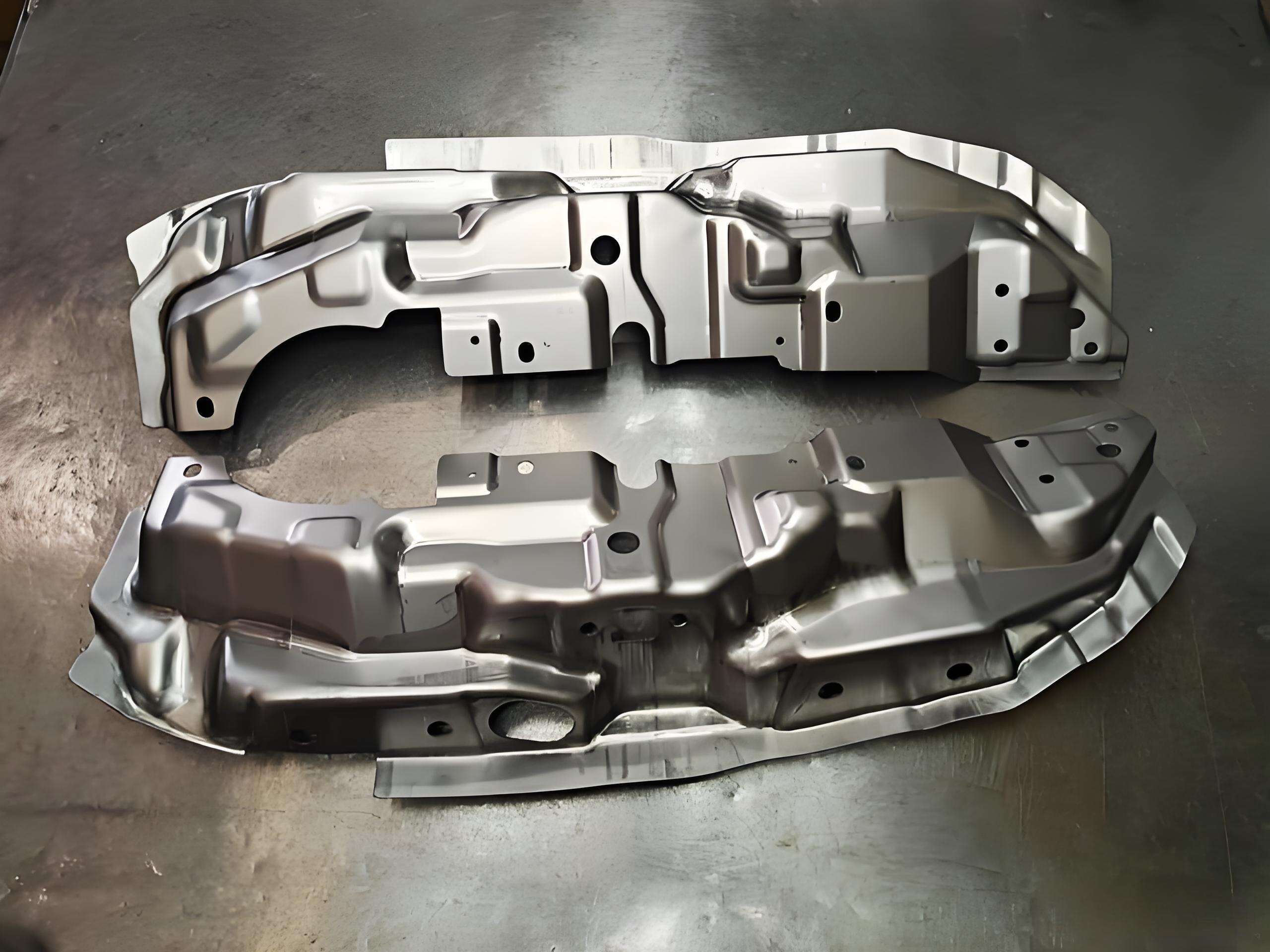

Prototyyppileimauksista sarjatuotantoon

Ennen kuin muotti päätyy varsinaiseen tuotantoon, valmistajat tukeutuvat usein prototyyppileimauksiin vahvistamaan suunnitelmia ja havaitsemaan ongelmat aikaisessa vaiheessa. Prototyyppityökalut – joita kutsutaan myös pehmeiksi työkaluiksi – mahdollistavat nopean ja kustannustehokkaan pienten erien valmistuksen testausta ja suunnittelun viimeistelyä varten. Tämä vaihe on kriittinen: sen avulla insinöörit voivat hioa muottia, säätää toleransseja ja varmistaa lopullisen auton painamismallit tarjoaa johdonmukaisia ja korkealaatuisia tuloksia sarjatuotannossa.

- Prototyyppiositteet auttavat tunnistamaan mahdollisia ongelmia ennen kalliin lujan työkalun hankintaa.

- Ne täyttävät kuilun käsitteen ja tuotannon välillä, lyhentäen uusien mallien markkinoille saattamisaikaa.

Kun suunnitelma on vahvistettu, lujat työkalut rakennetaan suurille erille, ja varmistetaan, että jokainen painettu osa täyttää tiukat standardit.

Huolto ja kulumisen hallinta: Sijoituksesi suojaaminen

Kuvitellaan, että investoit tarkkuuteen autoteollisuuden kuivatuskuoppa —vain nähdäksesi sen suorituskyvyn heikkenevän muutaman tuhannen syklin jälkeen. Siksi jatkuva huolto ja kulumisen hallinta ovat välttämättömiä. Säännölliset tarkastukset, puhdistus ja ajankohtaiset korjaukset pidentävät sekä prototyyppi- että tuotantosuorakappaleiden elinikää, estäen virheitä ja kalliita tuotantokatkoja. Kulumisessa kestävät materiaalit ja pinnoitteet (kuten nitridointi tai kromipinnoitus) parantavat lisää kestävyyttä, ja varmistavat, että jokainen painettu osa säilyy samanlaisena — syklistä toiseen.

Yhteenvetona voidaan todeta, että autonosien valssauksen menestyksessa ovat tärkeinä tekijöinä työkalu- ja muottisuounnittelun taide ja tieteellinen osaaminen. Materiaalin valinnasta prototyypin valmistukseen ja huoltotoimintaan jokainen yksityiskohta vaikuttaa lopullisen tuotteen laatuun, tehokkuuteen ja luotettavuuteen. Seuraavaksi tarkastelemme, miten tiukat laadunvalvontastandardit varmistavat, että jokainen valssattu osa täyttää alansa odotukset.

Laadunvalvonta ja tarkkuusstandardit

Laadun varmistaminen jokaisessa osassa

Kun otetaan huomioon yhden auton sisältämien valssattujen mekaanisten osien lukumäärä, voi herätä kysymys: miten valmistajat varmistavat, että jokainen komponentti täyttää tiukat laadulliset vaatimukset? Vastaus löytyy tiukasta laadunvalvontakehystä – siitä, joka erottaa hyvät jälleenmyyntiosat niistä, jotka eivät vastaa vaatimuksia. Autoteollisuudessa autojen osien malleiprosessit laatu ei ole vain yleinen termi; se on välttämätön vaatimus, joka määrittää turvallisuuden, suorituskyvyn ja pitkän aikavälin luotettavuuden.

Tämän kehyksen ydintä on käsite tiukat Sallitut Poikkeamat . Kuvitellaan painetun kotelon tai alustan komponentti, joka on vain murto-osan millimetriä epäkeskis. Vaikka pieni poikkeama voi johtaa asennusongelmiin, narinaan tai pahimmassa tapauksessa turvallisuusriskiin. Siksi jokainen vaihe painatuksessa valvotaan tarkasti ensimmäisestä muottilyönnistä lopulliseen tarkastukseen asti. Valmistajat, jotka pyrkivät suorituskykypainatus täytyy toimittaa osat, jotka sopivat täydellisesti, toimivat moitteettomasti ja kestävät todellisten olosuhteiden aiheuttamat rasitukset.

Autoteollisuuden laatustandardien hallinta

Miten voidaan jatkuvasti saavuttaa tällainen tarkkuustaso? Teollisuus nojautuu maailmanlaajuisesti tunnettuihin standardeihin ja sertifiointeihin, joista tärkein on IATF 16949 . Tämä standardi, joka on kehitetty International Automotive Task Forcen toimesta, on erityisesti räätälöity autoteollisuuden toimittajille ja perustuu ISO 9001 -standardin pohjalta. Sen vaatimuksena on, että yritykset toteuttavat tehokkaat laadunhallintajärjestelmät, joissa keskitytään viallisten ehkäisyyn, prosessien hallintaan ja jatkuvaan kehittämiseen.

IATF 16949 -sertifiointi on enemmän kuin vain merkki – se osoittaa, että valmistaja pystyy jatkuvasti toimittamaan vaativan autoteollisuuden laatuvaatimukset täyttäviä leimattuja mekaanisia kokoonpanoja. Se lähettää myös viestin asiakkaille ja automerkkeihin, että toimittaja on sitoutunut laatuihin, riskien hallintaan ja jatkuvaan kehittämiseen ( PPAP-päällikkö ).

Laatuvarmistuksen toinen kulmakivi on Tuotteen hyväksymisprosessi (PPAP) . Kuvittele PPAP kattavana tarkistusluettelona, joka varmistaa jokaisen uuden tai muutetun osan täyden validoinnin ennen sarjatuotannon aloittamista. Se kattaa kaiken suunnitteluasiakirjoihin ja materiaalitodistuksiin liittyen aina prosessikelpoisuustutkimuksiin ja näytteen tarkastuksiin asti. PPAP:n noudattamisen avulla valmistajat voivat havaita mahdollisia ongelmia varhain, mikä takaan, että vain kaikki vaatimukset täyttävät osat päätyvät kokoamolinjalle.

- Saapuvan materiaalin tarkastus: Varmistaa, että raaka-aineet täyttävät vaaditut määritykset ennen leimauksen aloittamista.

- Välitarkastukset: Kriittisten mittojen ja muotojen tarkkailu jokaisessa valmistusvaiheessa, jotta tiukat toleranssit säilyvät.

- Ensimmäisen kappaleen tarkastus: Yksityiskohtainen tarkastus ja dokumentointi ensimmäisestä kappaleesta uutta muottia tai tuotantosarjaa varten.

- Lopullinen laaduntarkastus: Kattava tarkastus valmiista osista pinnanlaadun, istuvuuden ja toiminnallisen suorituskyvyn osalta.

- PPAP-asiakirjat: Tarjotaan täydet asiakirjat ja näyteosat asiakkaalle hyväksyttäväksi ennen sarjatuotannon aloittamista.

- Jatkuvat prosessitarkastukset: Säännölliset tarkastukset varmistamaan prosessin jatkuvuus, laitteen kalibrointi ja työntekijäkoulutus ovat standardin mukaisia.

Miksi laadulla on merkitystä jälleenmyyntiosille ja alkuperäistehtaan osille

Oletko koskaan ostanut hyviä jälkimarkkinoiden auto-osia ja miettinyt, miksi jotkin merkit suoriutuvat jatkuvasti paremmin kuin toiset? Se johtuu usein niiden laatuun panostamisesta. Parhaat toimittajat – ne, jotka tarjoavat parhaanlaatuiset autoteollisuuden jälkimarkkinoiden osat – sijoittavat edistyneeseen testaukseen, sertifiointeihin ja jatkuvaan kehittämiseen. He tietävät, että yksi viallinen kiinnike tai huonosti painettu levy voi vaarantaa koko auton suorituskyvyn ja maineen.

Suorituskykyisissä painatuksissa tällainen huolellisuus on vielä tärkeämpää. Korkean rasituksen sovelluksissa – kuten jousituksen kiinnikkeissä tai drivetrain-kiinnikkeissä – vaaditaan osia, jotka kestävät äärimmäiset kuormat ja kovat olosuhteet. Siksi alan johtajat menevät perusvaatimusten y beyond, käyttämällä oikean maailman testausta, edistyneitä materiaaleja ja vahvoja prosessien hallintamenetelmiä toimitettaessaan painettuja mekaanisia kokoonpanoja, jotka kestävät kovimmatkin olosuhteet.

Kuten voit nähdä, laadunvalvonta on luotettavan autonosien valmistuksen perusta. Kansainvälisistä sertifioinneista käsin tehtäviin tarkastuksiin jokainen vaihe on suunniteltu varmistaakseen, että jokainen osa – OEM- tai jälkimarkkinoiden – täyttää korkeimmat standardit. Seuraavaksi tarkastellaan, miten näihin laatuun perustuviin valssattuihin osiin löytyy paikka modernista ajoneuvosta, tukemään kaikkea runkopanelista moottoristoon.

Valssattujen osien käyttö modernissa ajoneuvot

Valssatut osat etulevystä takaosan levyyn

Kun katsot modernia autoa, lähes jokainen järjestelmä perustuu metallivalssaukseen auton komponentteihin . Mutta missä näitä valssattuja osia oikein käytetään, ja miksi auton osien valmistajat niiden käyttöön luodaan niin paljon? Jaetaan ajoneuvon osiot osa kerrallaan, jotta näet kuinka keskeisiä ne ovat autoteollisuuden metallileikkausosat rakenteen ja toiminnon kannalta.

-

Runkopanelit (BIW)

- Ovet, kansi, vanteet, katto, takaoven kansi ja sivupanelit

- Nämä suuret paneelit antavat autolle muodoton ja ne muodostavat ensimmäisen turvaverhon törmäyksessä.

-

Alusta ja kantavat komponentit

- Kiinnikkeet, poikkitangot, kehärailit, alustakehät ja turvavyhdyntäpalkit

- Nämä leimausosat ovat kriittisiä vakauden, törmäyksen energian absorboinnin ja muiden järjestelmien kiinnittämisen kannalta.

-

Ankkurointijärjestelmä ja moottoritila

- Moottorin kiinnikkeet, vaihdelaatikot, öljyvatiot, polttoainesuuttimien suojukset ja akun kaapeliliitännät

- Tässä, autoteollisuuden metallistanssituotteet on kestettävä lämpöä, tärinää ja mekaanista rasitusta.

-

Jousitus ja ohjaus

- Ohjaushylsyn varret, nivelvarret, ripustukset ja ohjaimen anturiliitännät

- Nämä metalliosien painolevyosat auttavat takaamaan sulavan käsittelyn ja tarkan ohjauksen.

-

Sisustus- ja turvallisuusominaisuudet

- Istuinten kiskot, turvavyön lukot/kiinnikkeet, mittariston kehät ja keskustason säleikkö

- Tässä valmistetut osat yhdistävät turvallisuuden, mukavuuden ja tyylin – ajattele tukevaa turvavyön kiinnitystä tai eleganttia mittaristoa tukevia rakenneosia.

-

Sähkö ja yhteydenpito

- Ohjausyksiköiden kotelot, akun napojen liitännät, väyläjohdot ja sähköiset liitännät

- Tarkasti leikatut liitännät takaavat luotettavan virran ja signaalin siirron koko autossa.

Yleisiä sovelluksia ajoneuvosysteemeissä

Miksi autoteollisuuden osien valmistajat valita metallin vaivanta moniin sovelluksiin? Se on kaiken kaikkiaan kysymys yhtenäisyydestä, hinnasta ja joustavuudesta. Automaattiset leimausosat voidaan valmistaa suurissa määrin vähäisellä hävikillä, samalla säilyttäen tiukat toleranssit osien istuvuudelle ja toiminnalle. Olitpa tarkastelemassa auton alla olevaa vahvaa kehystä tai tarkkoja sisätilojen koristeita, autoteollisuuden metallileikkausosat ovat kaikkialla.

Kuvittele auton kokoaminen ilman vaivattuja kiinnikkeitä, kylkilautoja tai liitännäisosia – olisi lähes mahdotonta saavuttaa samaa laatua tai tehokkuutta. Siksi johtavat auton osien valmistajat ja automaattiset leimausosat toimittajat sijoittavat edistynyttä vaivausprosesseihin vastatakseen nykyaikaisten ajoneuvojen kehittyviin tarpeisiin. Kun teollisuus siirtyy kevyempiin ja monimutkaisempiin ratkaisuihin, metallivalssaukseen auton komponentteihin tärkeyttä ei voida korostaa liikaa.

Seuraavaksi tarkastellaan, miten nämä vaivatut osat mukautuvat uusiin suuntaviivoihin – kuten sähköisty ja kevyt rakentaminen – ja muovautuvat autoteollisuuden tulevaisuutta.

Tulevaisuuden suuntaumat autoteollisuuden vaivauksessa vuonna 2025

Vaivaus uuden sukupolven autoihin

Oletko koskaan miettinyt, miten sähköajoneuvojen (EV) käyttöönotto ja kevyempien, tehokkaampien autojen kehitystyö muuttavat autojen osien valmistusta? Kun kävelet autokaupan ympäri tai selaat viimeisimmät mallit, huomaat, että modernit autot näyttävät ja toimivat eri tavalla kuin muutamaa vuotta sitten. Tämä muutos ei ole sattumaa – siihen vaikuttavat uudet vaatimukset polttoaineen säästöjen, kestävän kehityksen ja edistyneen teknologian alalla, jotka kaikki muovaa automaattisesti valmistettujen komponenttien markkinat (Data Insights Market ).

Kevyet rakenteet ovat yksi suosituimmista jälkimarkkinatrendeistä autonvalmistajat ja jälkimarkkinoiden automerkkien valmistajat samankaltaiset etsivät keinoja keventää ajoneuvon painoa vähentämättä kantavuutta tai turvallisuutta. Miksi? Kevyemmät ajoneuvot kuluttavat vähemmän energiaa, mikä tarkoittaa parempaa polttoaineen säästöä bensiinimoottoristen autojen ja pidempää kantamaa sähköautojen (EV) kohdalla. Autoteollisuuden osien valmistus on tämän kehityksen keskiössä, kun valmistajat käyttävät yhä enemmän edistyneitä materiaaleja ja innovatiivisia valmistusmenetelmiä tuomaan ohuempia ja kuitenkin vahvempia osia.

- Edistynyt korkean lujuuden teräs ja alumiini: Nämä materiaalit ovat nykyisin vakiintuneet autoteollisuuden metalliosastampaukset , tarjoten tarpeellisen vahvuuden törmäysturvallisuuteen nähden vain murto-osan painosta.

- Monimutkaiset geometriat: Nykyiset stampauspuristimet voivat muovata monimutkaisia muotoja, joita ei aiemmin voitu valmistaa, mahdollistaen kevyemmät mutta silti vahvat rakenteelliset komponentit.

Sähköautojen ja kevennyksen vaikutus

Kuvittele sähköauton sisäosa. Sen sijaan, että siellä olisi suuri moottori, löydättäisiin akkotelineet, sähkömoottorin kotelot ja erikoiskylmäysjärjestelmät – kaikki vaativat tarkasti stampattuja metalliosia. Sähköautojen nousu on lisännyt kysyntää räätälöityjen autoteollisuuden metalliosastampaukset on suunniteltu sopimaan näihin uusiin sovelluksiin. Mutta kyse ei ole vain uusista muodoista; kyse on myös siitä, että täytetään tiukat vaatimukset vetolujuudelle, lämmönjohtavuudelle ja sähköeristysominaisuuksille.

Valmistajat mukauttavat leikkausprosessejaan ottamaan nämä haasteet huomioon. Esimerkiksi suuritehoiset servopuristimet tarjoavat tarvittavan hallinnan ja voiman paksujen, monikerroksisten akkokuorten tai monimutkaisten moottorikomponenttien valmistukseen tiukkojen toleranssien puitteissa. Automaatio ja tekoälyyn perustuvat laadunvalvontajärjestelmät ovat myös yleistymässä, mikä varmistaa, että jokainen leikattu komponentti täyttää sähköautojen markkinoiden tiukat laadulliset vaatimukset.

- Akun kotelot: Vaativat vahvoja, kevyitä ja tarkasti sinistettyjä metallileikkauksia herkien solujen suojaamiseksi ja lämmön hajottamiseksi.

- Moottorirungot: Vaativat monimutkaisia muotoja ja korkeaa tarkkuutta varmistaakseen hiljaisen ja tehokkaan toiminnan.

- Kevytrakenteet: Jokainen säästetty gramma kehysten, jousituksen ja kappaleiden painosta vaikuttaa suoraan tehokkuuteen ja suorituskykyyn.

Mihin suuntaan automotismarkkinoiden leikattujen komponenttien ala kehittyy seuraavaksi?

Tulevaisuudessa automaattisesti valmistettujen komponenttien markkinat on meneillään jatkuva kasvu, kun valmistajat ja jälkimarkkinoiden automerkkien valmistajat kilpailevat vastatakseen muuttuviin kuluttaja- ja säädöstarpeisiin. Voit odottaa lisää investointeja automaatioon, robottiikkaan ja digitaaliseen laadunvalvontaan, kun autoteollisuuden jälkimarkkinatrendit vaativat älykkäämpiä, turvallisempia ja kestävämpiä ajoneuvoja ( Spherical Insights ).

Yhteenvetona autonosien valssausalan tulevaisuus on sopeutumiskyvyssä. Olipa kyseessä sähköistyksen, kevennyksen tai uusien turvallisuusstandardien haasteet, ne valmistajat, jotka omaksuvat innovaatiota materiaaleissa, laitteissa ja prosessien valvonnassa, tulevat johtamaan tietä. Etääntyessämme nykyisestä, oikean valssauskumppanin valinta tulee olemaan tärkeämpää kuin koskaan – aihe, johon tutustumme seuraavaksi, kun pohtimme, miten valita toimittaja, joka pysyy mukana nopeissaa muutoksissa.

Valitsemasi tarkkuusvalssauksen kumppani

Kuinka valita oikea valssauskumppani

Kun tehtäväksesi annetaan hankkia leimattuja komponentteja seuraavaan automobiiliprojektiisi, vaaditut taidot ovat korkealla. Yksikin virhe toimittajan valinnassa voi johtaa myöhästyneisiin määräpäiviin, laatukysymyksiin tai kalliisiin takaisinottoihin. Miten voit varmistaa, että kumppanisi autojen osien malleiprosessit tarjoaa sekä luotettavuutta että innovaatiota? Kuvitellaan, että vertailet lyhyttä listaa autojen osien valmistajia —oikeat kysymykset voivat tehdä kaiken erotuksen.

Tärkeät tekijät toimittajan valinnassa

Kuulostaa monimutkaiselta? Ei se tarvitse olla. Johtavat autoleimausyritykset jakavat useita keskeisiä ominaisuuksia, jotka erottavat ne muista kentässä. Tässä käytännönläheinen tarkistuslista, joka ohjaa päätöksentekosi:

- IATF 16949 -sertifiointi: Tämä kansainvälisesti tunnustettu standardi on pakollinen autojen toimittajille. Se osoittaa, että yrityksen laatujärjestelmä täyttää teollisuuden tiukimmat vaatimukset – vähentäen riskiesi ja takaen osien yhtenäisen laadun.

- Omat työkalutuotantokapasiteetti: Etsi auton osien valmistajat jotka suunnittelevat ja rakentavat omat muottinsa ja työkalunsa. Omat tuotantokapasiteetit tarkoittavat nopeampaa toimitusaikaa, parempaa prosessien hallintaa ja joustavuutta suunnitelmamuutosten tai tuotantohaasteiden kohtaamiseen.

- Materiaali-asiantuntijuus: Voisiko toimittajanne luottavaisesti työskennellä sekä korkean lujuuden teräksen (AHSS) että alumiinin kanssa? Materiaaliosaaminen on keskeistä nykyaikaisissa ajoneuvoissa, erityisesti kun kevennykset ja sähköistyminen lisäävät räätälöityjen autoteollisuuden metallileikkauksen ratkaisujen kysyntää.

- Kokemuksen perusteella: Kysy aiemmista projekteista, asiakasviittauksista ja kokemuksesta monimutkaisten kokoonpanojen kanssa. parhaat jälkimarkkinoiden auton osien valmistajat ovat menestyksellisesti täyttäneet vaativia teknisiä vaatimuksia globaalien autoteollisuuden brändien kanssa.

- Yhdennetyt valmistuspalvelut: Kokonaispalvelukumppani voi yksinkertaistaa toimitusketjuanne – yhdistämällä leikkauksen, CNC-työstön, hitsauksen ja kokoonpanon saman katon alle. Tämä integraatio johtaa usein parempaan yhteistyöhön, lyhyempiin toimitusaikoihin ja vähemmän laatuongelmiin.

Miksi nämä kriteerit ovat tärkeitä

Valitseminen väliltä autoteollisuuden metallileimausyritykset ei ole vain hinnasta kyse – se on riskien minimoimisesta ja projektin varmistamisesta tulevaisuudessa. Esimerkiksi kumppani, jolla on sisäinen työkaluteollisuus, voi nopeasti käsitellä suunnitusten muutoksia, kun taas syvällä materiaaliosaamisella varmistetaan osien toimivuus tarkoituksen mukaisesti, olivatpa ne valmistetut kevyestä alumiinista tai erittäin kovasta AHSS-teräksestä. Yritykset, jotka sijoittavat laadunvarmistusjärjestelmiin ja digitaalisiin tuotantojärjestelmiin, pystyvät myös todennäköisemmin toimittamaan yhtenäisiä tuloksia, täyttäen sekä OEM-valmistajien että niiden korkealaatuisten jälkimarkkinoiden osatoimittajien .

Shaoyi Metallitekniikka Oy: Esimerkkinä kumppanista

Jos etsit toimittajaa, joka täyttää kaikki vaatimukset, Shaoyi Metallitekniikka Oy eroaa muista mukautettu autoteollisuuden metallin painatus tarjoajat. Ollessaan johtava integroitu tarkkojen autojen metalliosiin liittyvien ratkaisujen yritys Kiinassa, Shaoyi yhdistää IATF 16949 -sertifiointiin, sisäiseen työkalutuotantoon ja insinööripalveluihin sekä vahvaan asiantuntemukseen alumiinin, teräksen ja erikoislevymetallien parissa. Heidän koko prosessiään – joka alkaa valmistettavuuden (DFM) analysoinnista ja päättyy sarjatuotantoon – on käytetty monien globaalien automerkkien luottamuksella.

Mikä erottaa Shaoyin muista autoleimausyritykset on heidän sitoutuksensa digitaaliseen tehokkuuteen ja laatuun. Nykyaikaisten valmistusohjelmistojen ansiosta heillä on läpinäkyvä tuotanto, nopea prototyypitys suunnittelun validointiin ja vahva menestystarina valmistajien ja jälkimarkkinoiden johtajien kanssa, mikä kuvastaa sitä, mitä parhaat jälkimarkkinoiden auton osien valmistajat tulisi tarjota: luotettavuutta, joustavuutta ja teknistä osaamista.

"Painotalon valinta ei ole vain tämän päivän tarpeisiin liittyvää kysymystä – se on perustan rakentamista tulevaisuuden innovaatioille ja kasvuun."

Kun arvioit mahdollisia kumppaneita, käytä tätä tarkistuslistaa vertailtaessasi osaamista ja määritteitä. Oikea valinta ei ainoastaan auta sinua välttämään yleisiä virheitä autonosien valmistuksessa, vaan se myös asettaa yrityksesi menestykseen tietoisena siitä, miten autoteollisuus kehittyy.

Usein kysytyt kysymykset autonosien valmistuksesta

1. Mikä on autonosien valmistus ja miksi se on tärkeää autonvalmistuksessa?

Autonosien valmistus on prosessi, jossa litteitä metallilevyjä muokataan tarkoilla paineilla ja kuviilla autojen komponenteiksi. Se on välttämätöntä, koska se mahdollistaa suuren volyymin, tasaisen ja kestävän tuotannon osista kuten kappaleisiin, kiinnikkeisiin ja moottorin kiinnityksiin, jotka muodostavat modernin ajoneuvotuotannon perustan.

2. Mitä materiaaleja käytetään yleisesti autoteollisuuden metallin valmistuksessa?

Yleisimmät materiaalit ovat eri luokkia terästä, mukaan lukien kestävät korkean lujuuden teräkset (AHSS) ja alumiiniseokset. Teräs tarjoaa vahvuutta ja kustannustehokkuutta rakennuosille, kun taas alumiini tarjoaa kevytetyksiä etuja polttoaineen säästämiseksi. Valmistajat voivat myös käyttää ruostumattomaa terästä tai kupariseoksia erityistarpeisiin.

3. Miten valmistajat varmistavat painettujen auto-osien laadun?

Laatu säilytetään tiukkojen standardien kautta, kuten IATF 16949 -sertifiointi, PPAP-validointi ja kovat tarkastukset jokaisessa vaiheessa. Parhaat toimittajat käyttävät edistynyttä testausta, prosessin aikaisia tarkistuksia ja jatkuvaa tarkastusta takaamaan, että jokainen painettu osa täyttää tarkan toleranssin ja suorituskykymääräykset.

4. Mikä ovat auton komponentteihin käytetyt pääasialliset painatuksen prosessit?

Autoteollisuuden valmistajat käyttävät jatkuva- tai siirtokuulokuvaukset pieniä sarjoja varten, siirtokuulokuvaukset suurempia tai monimutkaisia muotoja varten ja syvävetoa osiin, joilla on merkittävä syvyys. Jokainen prosessi valitaan osan geometrian, määrän ja käyttötarkoituksen perusteella.

5. Miten valitsen oikean autonosien valmistajan?

Etsi toimittaja, jolla on IATF 16949 -sertifikaatti, sisäinen työkalutuotanto, osoitettu asiantaito useiden materiaalien kanssa ja vahva menestystarina globaalien brändien kanssa. Yritykset kuten Shaoyi Metal Technology Co., Ltd. tarjoavat integroituja palveluita, digitaalista tehokkuutta ja vahvoja laatujärjestelmiä, jotka vähentävät riskejä ja takaavat luotettavat, laadukkaat osat.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —