Miksi valmistajat valitsevat leikatut teräsohjaustangot

TL;DR

Valmistajat käyttävät leikattuja teräs-ohjainvarsoja ensisijaisesti, koska ne ovat kustannustehokkain ratkaisu massatuotantoon. Tämä menetelmä mahdollistaa nopean ja suurtilavuotisen valmistuksen alhaisella yksikkökustannuksella, tarjoaa riittävän lujuuden ja kestävyyden useimpien tavanomaisten henkilöautojen vaatimuksiin. Vaikka vaihtoehdot, kuten alumiini tai putkiteräs, tarjoavat suorituskykyetuja, leikattu teräs edustaa käytännöllistä tasapainoa kustannusten, toiminnallisuuden ja keskimääräisen kuljettajan tarpeiden välillä.

Pääasiallinen tekijä: Kustannustehokkuus ja valmistustehokkuus

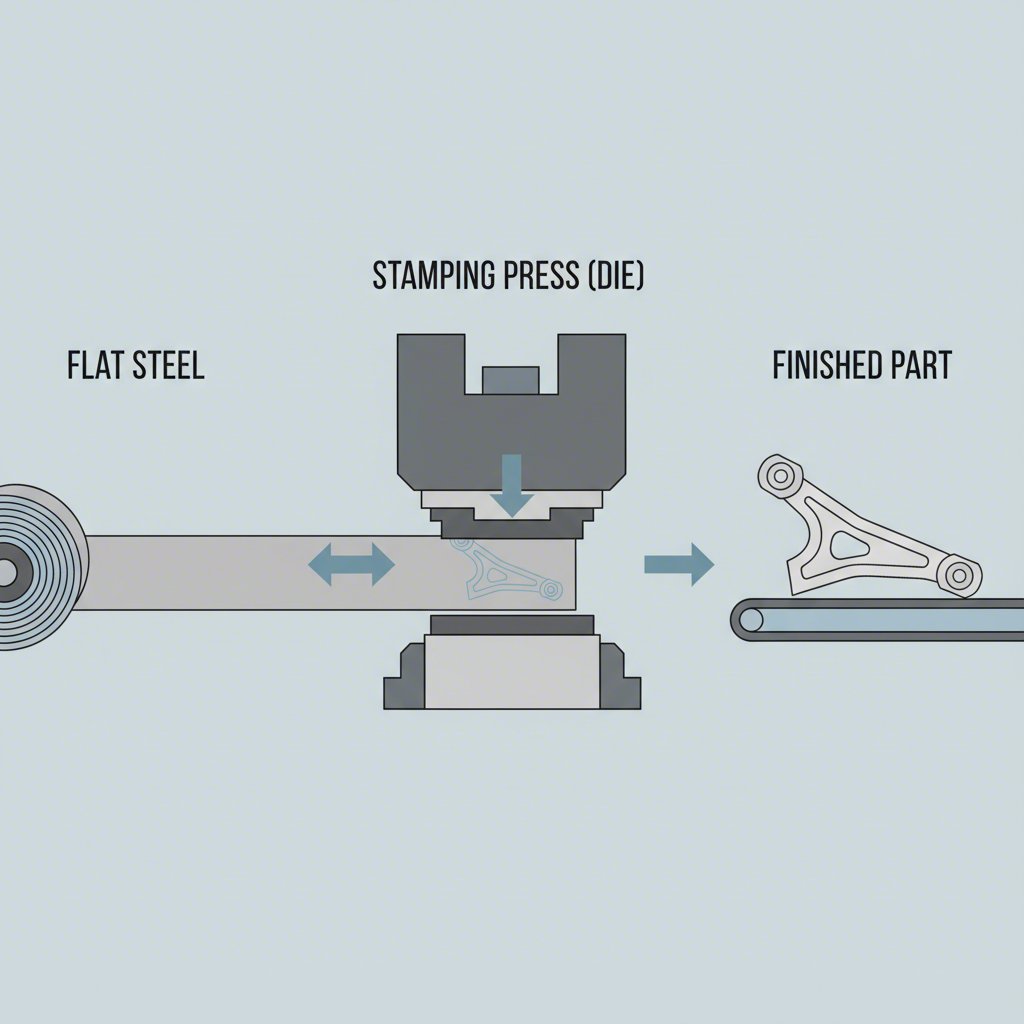

Päätös käyttää leikattua terästä yhtä kriittistä komponenttia kuin ohjaustanko on perusteltavissa nykyaikaisten automobilien valmistuksen taloudellisilla syillä. Ohjaustanko on tärkeä yhteys, joka yhdistää ajoneuvon alustan pyöräkokoonpanoon, ja sen suunnittelulla on suora vaikutus ajomukavuuteen ja stabiilisuuteen. Leikatuista teräsosista valmistetut varret tehdään painamalla teräslevyjä tietyssä muodossa olevaan aineeseen korkeapaineisella muotilla. Tämä prosessi on erittäin nopea, hyvin toistettavissa ja tuottaa vähän jätettä, mikä tekee siitä ihanteellisen maailmanlaajuisen autonvalmistuksen mittakaavan kannalta.

Vertaamalla teräksen muovaukseen muihin menetelmiin, kuten alumiinin valutukseen tai takkuun, teräksen muovaus on merkittävästi edullisempaa. Raaka-aine on halvempaa, ja tuotantoon tarvittava energia ja aika ovat pienemmät. Tämä kustannussäästö, joka moninkertaistuu miljoonien vuosittain valmistettujen ajoneuvojen myötä, vaikuttaa huomattavasti auton lopulliseen myyntihintaan. Se myös tekee vaihto-osista edullisempia kuluttajille, mikä alentaa pitkän aikavälin omistuskustannuksia. Tavoitteena on tuottaa osa, jolla on riittävä lujuus useimmille kuljettajille, jotka pysyttelevät asfalttiteillä, kuten suspensioasiantuntijat ovat huomanneet.

Valmistusvalinta on laskelmoitu kompromissi. Vaikka se ei ole kevyin tai tehokkain käytettävissä oleva vaihtoehto, tulostettu teräs täyttää tai ylittää jokapäiväisten ajoscenarioiden rakenteelliset vaatimukset. Prosessi varmistaa miljoonien osien yhdenmukaisuuden, mikä on olennaisen tärkeää ajoneuvon turvallisuuden ja kokoonpanolinjan tehokkuuden kannalta. Autovalmistajat, jotka haluavat täsmällisyyden ja luotettavuuden tällä alalla, tarvitsevat erikoistuneita yrityksiä. Esimerkiksi yritykset, kuten Shaoyi (Ningbo) Metal Technology Co., Ltd. ne ovat esimerkkejä vaaditusta korkean teknologian lähestymistavasta, ja niissä käytetään kehittyneitä automaattisia laitteita, joilla toimitetaan monimutkaisia, tiivistettyjä komponentteja, jotka täyttävät tiukat IATF 16949-autoalan laatuvaatimukset, ja varmistetaan sekä kustannustehokkuus että luotettavuus prot

Syvän sukelluksen suorituskyky: vahvuus, paino ja kestävyys

Vaikka kustannus on ensisijainen tekijä, leikatun teräksen poikittavakkeiden suorituskyky perustuu hyvin tunnettuihin kompromisseihin. Niiden tärkein etu on kestävyys ja pitkäikäisyys tyypillisissä kuormissa. Teräs on luonteeltaan vahva materiaali, joka kestää merkittäviä voimia, joita vaikuttavat ajoneuvon suspensioon kiihdytettäessä, jarrutettaessa ja kaarteissa ajettaessa. Raskaille ajoneuvoille, kuten kuorma-autoille ja SUV:eille, tai sovelluksille, joissa kestävyys on keskeistä, teräksen kyky kestää raskaita kuormia ja iskuja tekee siitä loogisen valinnan, kuten vertailussa korostettiin Metrix Premium Parts .

Tämä kestävyys kuitenkin sisältää kaksi merkittävää haittaa: painon ja alttiuden korroosiolle. Teräs on huomattavasti painavampaa kuin alumiini, mikä lisää ajoneuvon "jäädyttämättömän massan" – kaikkien jousien tukemattomien osien painon. Korkea jäädyttämätön massa voi tehdä suspensiosta vähemmän reagoivaksi tien epätasaisuuksiin, mikä saattaa johtaa kovempaan ajo-olosuhteisiin ja tarkempaan käsittelyyn. Korkean suorituskyvyn ajoneuvoissa, joissa jokainen naula ratkaisee, tämä ylimääräinen paino on merkittävä haitta.

Toinen kriittinen ongelma on korroosio. Kuten oppaassa selitetään GMT Rubber , leikatut teräsvarret ovat alttiita ruosteelle, erityisesti kosteissa ilmastoissa tai alueilla, joilla teitä suolataan talvella. Ruoste voi heikentää varren rakenteellista eheyttä vuosien varrella, mikä saattaa johtaa mahdolliseen rikkoutumiseen. Vaikka valmistajat käyttävät suojapeitteitä, ne voivat irrota tienpölystä ja -sorasta, jolloin raaka teräs paljastuu. Ajoneuvon omistajille tämä tarkoittaa, että säännölliset tarkastukset ruosteesta ja halkeamista ovat olennaisia pitkän aikavälin turvallisuuden kannalta.

| Ominaisuus | Leimatuset teräsohjaustangot |

|---|---|

| Edut |

|

| Haittapuolet |

|

Leikattu teräs vs. Vaihtoehdot: Vertailuanalyysi

Levystä valmistetun teräksen yleisyyden ymmärtämiseksi on verrattava sitä suoraan suosittuihin vaihtoehtoihin: valumuottiin tehtyyn alumiiniin ja putkiteräkseen. Jokainen materiaali valitaan tiettyjen teknisten tavoitteiden saavuttamiseksi, olipa kyseessä perhesedan, luksus-SUV tai klassinen muskkeliauto. Valinta ei ole koskaan mielivaltainen, vaan siinä on aina tasapainoteltava kustannuksia, painoa ja suorituskykyä.

Valumuottitoista valmistetut alumiiniosat ovat suosittu parannus ja niitä käytetään usein vakiovarusteena luksus- ja suorituskykyajoneuvoissa. Alumiinin pääetuna on sen kevyt massa, joka vähentää merkittävästi jousittamatonta massaa. Tämä johtaa herkempään suspensioon, parempaan ajomukavuuteen ja parempaan käsittelyyn. Alumiini on myös luonnostaan korroosionkestävää. Tuotanto on kuitenkin kalliimpaa, ja ääritilanteissa se voi olla alttiimpi halkeamiselle tai murtumiselle verrattuna teräkseen, joka taipuu ensin.

Putkimaisten teräksisten karmojen käyttö on yleinen jälkimarkkinavaihtoehto, erityisesti klassisille autoille ja kilpa-ajoon. Suorituskykyosien valmistajan mukaan QA1 putkikarmot on tehty korkean lujuuden omaavasta teräsputkistosta, jolla on huomattavasti parempi lujuus-painosuhde verrattuna valettuun teräkseen. Ne ovat merkittävästi kevyempiä ja jäykempiä, ja niiden rakenne mahdollistaa optimoidun suspenssion geometrian, kuten suuremman kytkentäkulman parempaa korkean nopeuden stabiilisuutta varten. Vaikka ne ovat vahvempia ja kevyempiä kuin valetut teräskarmot, niiden valmistus on paljon kalliimpaa, mikä tekee niistä sopimattomia massatuotannon ajoneuvoihin.

| Ominaisuus | Valssattua terästä | Lisää alumiinia | Putkisevä teräs |

|---|---|---|---|

| Valmistuskustannus | Alhainen | Keski-Suuri | Korkea |

| Yleiset ajoneuvokäytöt | Tavalliset henkilöautot, perusmallit pakettiautot | Luxus-autot, suorituskykyajoneuvot, SUV:t | Suorituskyky-/kilpa-autojen käytöt, klassisia autoja päivitetään |

| Paino | Raskas | Kevyt | Kevyt-Keskitaso |

| Joustavuuteen | Hyvä | Erittäin Hyvä | Erinomainen |

| Korroosionkestävyys | Huono (edellyttää pinnoitetta) | Erinomainen | Huono (edellyttää pinnoitetta) |

| Tyydyttävä käyttötapaus | Kustannustehokas arkeaikakäyttö | Parantunut ajomukavuus ja käsittely | Maksimisuorituskyky ja säädettävyys |

Useita kysymyksiä ohjaustangon materiaaleista

1. Mikä on paras materiaali poikittaisjousien valintaan?

Ei ole olemassa yhtä ainoaa "parasta" materiaalia kaikille ohjaustangoille; paras vaihtoehto riippuu täysin ajoneuvon käyttötarkoituksesta ja kuljettajan prioriteeteista. Suurimmalle osalle arkipäivän kuljettajia leikattu teräs on paras vaihtoehto, koska se tarjoaa tarvittavan lujuuden mahdollisimman alhaisella hinnalla. Luxus- tai suorituskykyajoneuvoille, joissa ajo-ominaisuudet ja tärinänvaimennus ovat erityisen tärkeitä, kevyt valumuovi alumiinista on usein parempi vaihtoehto. Ratasajoon tarkoitettuihin autoihin tai klassisten ajoneuvojen restaurointiin, joissa pyritään maksimaaliseen suorituskykyyn, putkiteräs tarjoaa parhaan yhdistelmän lujuutta, keveyttä ja geometrista tarkkuutta.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —