Mikä on elektrolyyttitön nikkelipinnoitus: prosessi, säätö, korjaukset

Nickelielektrolyyttinen pinnoitus yksinkertaisessa muodossa

Yksinkertainen määritelmä nickelielektrolyyttisestä pinnoituksesta

Mikä on nickelielektrolyyttinen pinnoitus? Yksinkertaisesti selitettynä kyseessä on prosessi, jossa nikkeli-seoksen – yleensä nikkeli-fosfori (Ni-P) tai joskus nikkeli-boridi (Ni-B) – kerros saostuu metalli- tai ei-metallipinnalle kemiallisen reaktion avulla ilman sähköä. Tämä tarkoittaa, ettei tarvita johtimia, ulkoista virtalähdettä tai monimutkaisia järjestelyjä. Sen sijaan kappale upotetaan huolellisesti valmistettuun kemialliseen kylpyyn, jossa nikkeli-ioneja pelkistetään ja ne sitoutuvat suoraan pintaan, luoden tasaisen nikkelipinnoitteen.

Jos olet koskaan miettinyt mikä on nikkelipinnoitus yleisesti ottaen tarkoituksena on suojata osia kulumiselta ja korroosiolta tai parantaa niiden ulkonäköä. Niittelytön nikkelöinti erottuu siitä, että se on autokatalyysivaikutteista: reaktio jatkuu, kunhan liuos on tuore ja pinta on asianmukaisesti valmisteltu. Siksi niittelytöntä nikkelöintiä käytetään kaikessa muussa kuin tarkkavalmisteisissa hammaspyörissä ja muoteissa aina keittiökalusteisiin ja elektroniikkaan asti.

Miten se eroaa sähkökenttäpohjaisesta pinnoituksesta

Näyttää monimutkaiselta? Kuvittele kaksi erilaista tapaa pinnoittaa osa. Sähkökenttäpohjaisessa nikkelöinnissä (perinteinen menetelmä) tarvitaan sähkövirtaa siirtämään nikkeli-ioneita pinnalle. Tämä tarkoittaa, että elektrodit lähempänä oleviin alueisiin kertyy enemmän nikkeleitä, kun taas syvännyksissä ja reunoissa saattaa jäädä vähemmän. Tuloksena pinnoite voi olla epätasainen – paksumpi tasomaisilla pinnoilla ja ohuempi kulmissa tai syvissä rei'issä.

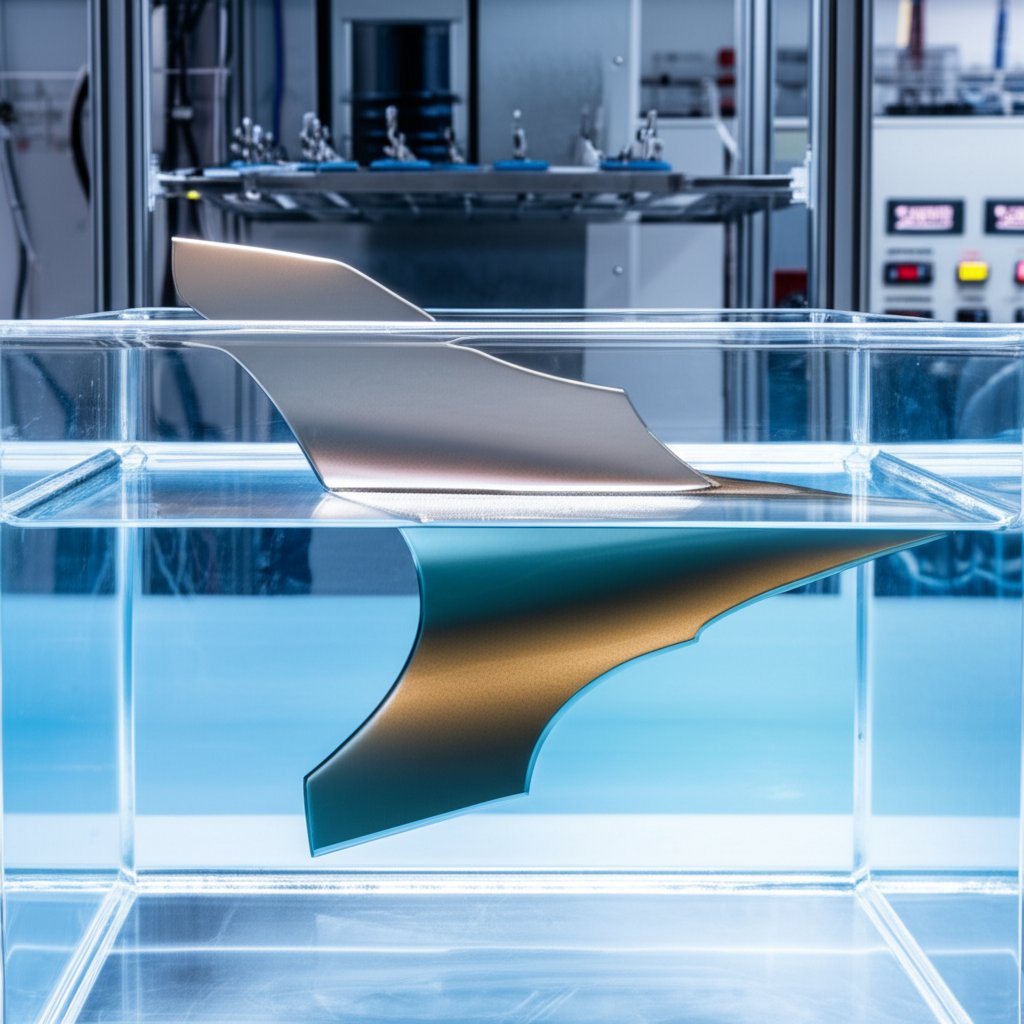

Elektrolyyttinen pinnoitus puolestaan ei perustu sähköön. Kemiallinen reaktio saostaa nikkelin tasaisesti kaikkille pinnalle näkyville alueille, riippumatta siitä, kuinka monimutkainen muoto on. Tämä tarkoittaa, että jopa sisäpuoliset poraukset, kierretangot ja monimutkaiset ominaisuudet saavat yhtenmäisen, suojavan kerroksen. Monille tekniikan ja teollisuuden sovelluksille tämä yhdenmukaisuus on ratkaiseva etu.

Tärkeimmät ominaisuudet ja niiden merkitys

Miksi siis valita elektrolyyttinen nikkelipinnoitus? Tässä parhaat hyödyt, jotka huomaat heti:

- Yhdenmukainen paksuus —jopa monimutkaisilla geometrioilla ja sisäpinnoilla

- Erinomainen korroosionkesto —erityisesti korkea-fosforipitoisella EN:llä, joka on amorfinen ja kestää veden, suolan ja monien kemikaalien vaikutusta

- Parannettu kulumiskestävyys —suojaa liikkuvia osia ja pidentää käyttöikää

- Mittatarkkuuden hallinta —ratkaisevan tärkeää tarkkuuskomponenteissa, joissa jokainen mikrometri on merkityksellinen

- Houkutteleva, mukautettava pintakäsittely —matosta kiiltävään, riippuen koostumuksesta

Lämpökäsittelyn jälkeen elektrolyyttinen nikkelointi voi muuttua vielä kovemmaksi, mikä tekee siitä sopivan muotteihin ja kulumisesta kärsivien komponenttien kanssa. Kuitenkin kovuuden lisääminen lämpökäsittelyllä voi heikentää korroosionkestävyyttä, joten on tärkeää valita prosessi tarpeidesi mukaan. Pinta on sileä ja yhtenäinen, mikä tekee siitä ideaalin osille, joissa vaaditaan sekä suorituskykyä että ammattimaisesti näyttävää ulkonäköä.

EN ei ole kaikille samanlainen. Säätämällä fosforipitoisuutta (alhainen, keskikokoinen, korkea) tai käyttämällä vaihtoehtoja, kuten nikkeli-boriksu tai PTFE-seostetta, pinnoitteen ominaisuuksia voidaan räätälöidä erilaisiin olosuhteisiin – olipa kyse sitten paremmasta korroosionkestävyydestä, paremmasta kulumiskestävyydestä tai lisätystä kitkattomuudesta.

Elektrolyyttinen nikkelointi tuottaa tasaisen, korroosiosuojaavan ja kulumista suojaavan nikkelipinnan – erityisesti siellä, missä tarkkuus ja kestävyys ovat tärkeimmillään.

Yhteenvetona voidaan todeta, että jos tarvitset luotettavaa, johdonmukaista ja monikäyttöistä pinnoitetta, niin nikkelöimätön nikkelipinnoitus on usein oikea valinta – erityisesti silloin, kun sitä verrataan sähkökemialliseen nikkelipinnoitukseen monimutkaisten tai suorituskykyisten osien kohdalla.

Nikkelöimättömän nikkelipinnoituksen prosessi vaihe vaiheelta

Kun kuulet nikkelöimättömästä nikkelipinnoituksesta, se saattaa kuulostaa salaperäiseltä kemialliselta kokeilulta. Käytännössä kyseessä on kuitenkin tarkasti ohjattu toimenpidesarja, jonka jokainen vaihe on olennainen laadukkaan, yhtenäisen nikkelipinnoitteen saavuttamiseksi. Tarkastellaan työnkulku vaiheittain, jotta näet, miten taikuus tapahtuu – raakapartikasta valmiiksi tuotteeksi.

Pinnan esikäsittely ja aktivointi

-

Saapuvatarkastus ja esipesu

- Mitä tarkistaa: Tarkista näkyvät vauriot, saasteet tai virheelliset osat. Varmista materiaalityyppi ja pinnan tila.

-

Öljynpoisto ja emapesu

- Mitä tarkistaa: Varmista, että kaikki öljyt, rasvat ja työpajajäämät poistetaan. Testaa vesileikkaumaton pinta (vesi pitäisi levitä tasaisesti, ei muodostaa pisaroita).

-

Happoetsaus ja pinnan aktivointi

- Mitä tarkistaa: Etsi yhtenäistä mattausta tai etsausta – ei kiiltäviä tai tummia kohtia. Ei-johtaville tai passiivisille metalleille varmista oikea aktivointi (joskus erityisaktivointiaineilla tai tuplatsinkkaus alumiinille).

Perusteellinen pinnan esikäsittely on ehdottoman välttämätön. Kuvittele maalaamisesi likainen seinä – tämän vaiheen ohittaminen johtaa heikkoon adheesioon ja pinnoitevirheisiin.

Autokatalyyttinen depositiokemia

-

Kuoruminen elektrolyyttisessä nikkeliliuoksessa

- Mitä tarkistaa: Varmista kylvyn kemia – nikkelikationit, pelkistin (yleensä natriumhypofosfiitti), kompleksimuodostajat, stabilisaattorit ja pinta-aktiiviset aineet ovat valmistajan määrittämien rajojen sisällä.

- Seuraa kylvyn lämpötilaa (yleensä 85 °C – 95 °C) ja pH:tä (yleensä 4–6), kuten kylvyn koostumuksen mukaan suositellaan.

- Varmista, että sekoitus ja suodatus toimivat estääkseen partikkelien muodostumisen ja ylläpitääkseen yhtenäistä saostumista.

- Tarkista osien kiinnitys – varmista, että kaikki pinnat ovat alttiina ja liuos voi virta vapaasti.

-

Elektrolyyttinen saostuminen

- Mitä tarkistaa: Seuraa pinnoitustehoä ja kastumisaikaa saavuttaaksesi tavoitepaksuus. Tarkkaile kaasun kehittymistä (ilmabublat) ja pinnan ulkonäköä – tavoitteena on yhtenäinen, sileä ja virheetön pinta.

- Seuraa kylvän ikää, eränumeroita ja täydennystapahtumia lokikirjassa jäljitettävyyden ja prosessinohjauksen varmistamiseksi.

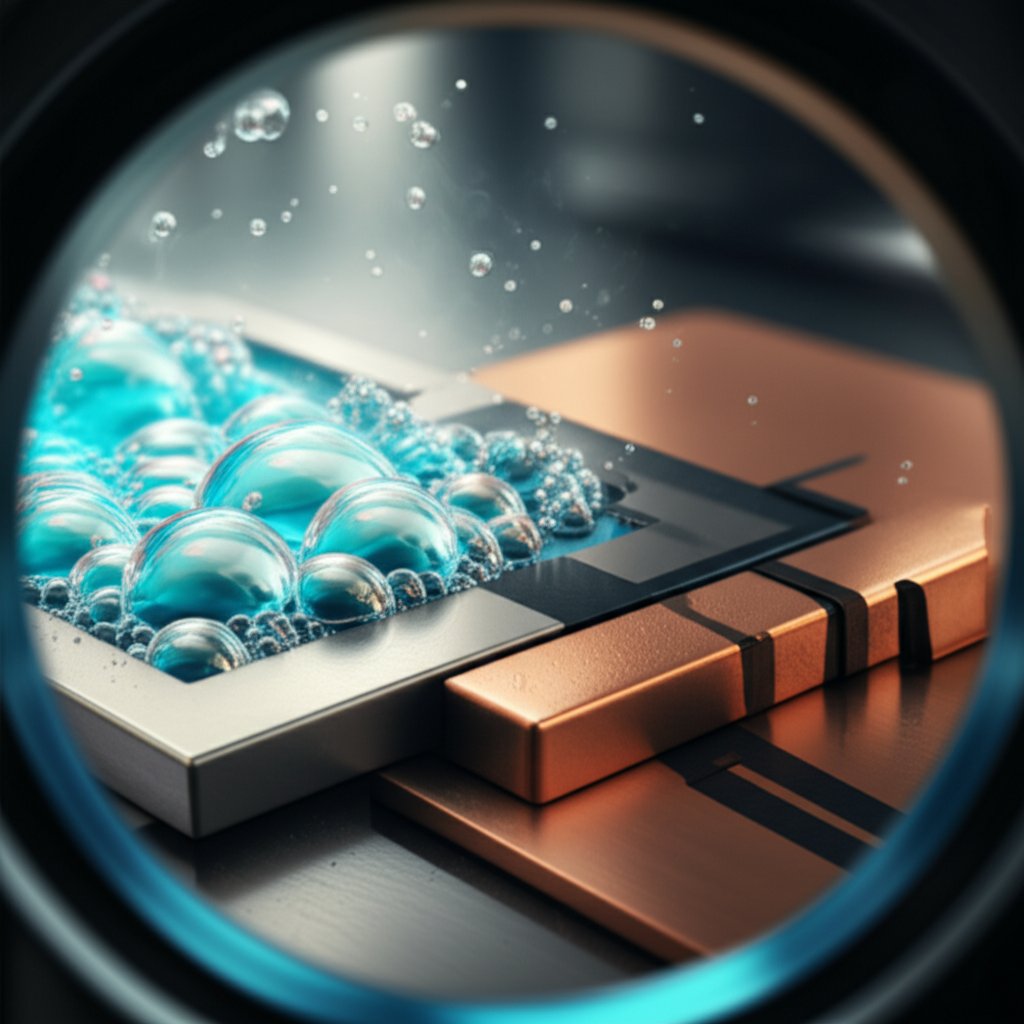

Kemiallinen pinnoitusprosessi perustuu itsekatalysoivaan reaktioon: pelkistin (usein hypofosfitti) luovuttaa elektroneja, mikä mahdollistaa nikkelionien asettumisen metalliseksi nikkeli-fosforiseokseksi aktivoituneelle pinnalle. Tämä reaktio jatkuu niin kauan kuin liuos on tasapainossa ja pinta säilyy katalyyttisenä.

Jälkikäsittely ja laadunvalvonnan rajat

-

Huuhdonta ja neutralointi

- Mitä tarkistaa: Käytä deionisoitua vettä huolelliseen huuhdontaan vaiheiden välillä. Varmista, ettei kemikaaleja siirry seuraavaan vaiheeseen – jäämät voivat aiheuttaa myöhemmin tahroja tai korroosiota.

-

Lämpökäsittely tai uunikuivaus (jos vaaditaan)

- Mitä tarkistaa: Varmista uunin lämpötila ja kastumisaika prosessimääritysten mukaisesti. Lämpökäsittely voi lisätä pinnoituksen kovuutta tai poistaa vedyn aiheuttamaa jännitettä.

-

Lopullinen tarkastus ja mittaus

- Mitä tarkistaa: Tarkista peittävyys, tasainen paksuus, sitoutuminen ja ulkonäkö. Mittaa sedimenttipaksuus ja varmista, että se täyttää vaatimukset.

Tiukka puhtaus, huolellinen kylvyn säätö ja järjestelmällinen huuhdonta ovat tärkeimmät keinot saastumisen ja mukana kulkeutuvien häviöiden estämiseksi elektrolyysittömässä nikkelöinnissä.

Muista, että jokainen elektrolyysittömän nikkelipinnoituksen menettely on räätälöitävä tiettyyn emäkseen, geometriaan ja käyttötarkoitukseen. Kylvyn lämpötila ja pH vaihtelevat kemian mukaan – noudattakaa aina toimittajan teknisiä tietolomakkeita tarkkojen säätöikkunoiden osalta.

Yksityiskohtaisen lokikirjan pitäminen on välttämätöntä jäljitettävyyden ja prosessin kehittämisen kannalta. Seurattavat tiedot:

- Eränumerot ja osatunnisteet

- Kylpyiän ja lisäykset kemikaaleihin

- Lämpötila, pH ja liuostasot

- Täydennykset ja kunnossapitotoimenpiteet

Noudattamalla järjestelmällistä elektrolyyttisen nikkelin pinnoitetta, saavutat yhdenmukaiset, suorituskykyiset pinnoitteet – valmiit vaativiin sovelluksiin. Seuraavaksi käsittelemme, miten valita oikea EN-muunnos insinööritarpeisiisi.

Elektrolyyttisen nikkelin valintaguide insinööreille

Fosforipitoisuuden valitseminen

Kun olet valitsemassa oikeaa elektrolyyttistä nikkelipinnoitetta sovellukseesi, ensimmäinen kysymys on: millä tasolla tulisi määrittää fosforipitoisuus? Vastaus muokkaa suorituskykyä korroosionkestävyyden, kovuuden, juottavuuden ja jopa magneettisen reaktion osalta. Tarkastellaan pääkategorioita:

- Alhainen fosforipitoisuus (2–4 % P): Tarjoaa korkeimman pinnoituksen jälkeisen kovuuden ja kulumiskestävyyden, mikä tekee siitä suositun valinnan hankaaviin ympäristöihin sekä tilanteisiin, joissa tarvitaan hyvää juottavuutta tai sähkönjohtavuutta. Nämä pinnoitteet toimivat erinomaisesti emäksisissä tai syövyttävissä olosuhteissa, mutta ovat vähemmän kestäviä happojen edessä.

- Keskitaso fosforipitoisuus (5–9 % P): Teollisuuden työhevosen, joka tasapainottaa korroosionkestävyyttä, kovuutta ja ulkonäköä. Keski-P-elektrottomia nikkelinpitoja käytetään laajalti yleiseen tekniikkaan, autoteollisuuteen ja elektroniikkaan.

- Korkea fosforin määrä (1013% P): Nämä pinnoitteet ovat tunnettuja amorfin rakenteestaan, ovat erittäin korroosionkestäviä - erityisesti happamissa tai neutraaleissa ympäristöissä - ja ovat olennaisesti magneettisia. Ne ovat ihanteellisia öljy- ja kaasuteollisuuden, kemianjalostuksen ja elintarviketeollisuuden laitteille.

| EN Muunnelma | Fosforin/boorin pitoisuus | Korroosionkestävyys | Kärkyvyys (pöytälaitteena/lämmönkäsittelyä jälkeen) | Magneettiset ominaisuudet | Hitsattavuus | Tyypilliset sovellukset |

|---|---|---|---|---|---|---|

| Alhainen P-Ni-P | 24% P | Parhaiten alkalisessa, reilusti happosessa | Korkea / kasvaa lämpötilan myötä | Magneettinen | Erinomainen | Pumppirottorit, kiinnityslaitteet, venttiilejä, muotit |

| Keski-P Ni-P | 59% P | Hyvä kaikenkattava | Keski- ja lämpöasteet | Vähämagneettiset | Hyvä | Tarkkuusakselit, autoosiat, elektroniikka |

| Korkea-P Ni-P | 1013% P | Hyvin happama/neutraali | Keski- / Korkein lämpötilan jälkeen | Ei-magneettinen | Kohtalainen | Kemialliset prosessilaitteet, öljy- ja kaasuvanat, elintarvikkeiden koneet |

| Nikkeliboori | 1–5 % B | Alhaisempi kuin Ni-P | Erittäin korkea suoraan pinnoitettuna | Magneettinen | Erinomainen (alhainen B) | Elektroniset kosketuspinnat, kulumisosat, liitettävät pinnemateriaalit |

| Ni-P/PTFE-komposiitti | 10–12 % P + 15–25 % PTFE | Hyvä (riippuu matriisista) | Alhaisempi kuin puhdas Ni-P | Ei-magneettinen | Kohtalainen | Muotit, irrotuspinnat, liukuvat komponentit |

Huomaa: Elektrolyyttisen nikkelifosforipinnoituksen kovuusarvot vaihtelevat tyypillisesti 500–720 HK100 pinnoitetulla, nousien 940–1050+ HK100 lämpökäsittelyn jälkeen korkean fosforipitoisen elektrolyyttisen nikkelin kohdalla.

Milloin harkita Ni-B- tai PTFE-seostepinnoituksia

Oletko koskaan miettinyt, tarvitseeko jokin muuta kuin tavallista elektrolyyttistä nikkelifosforipinnoitetta? Nikkeliboripinnoitteet erottuvat erinomaisesta pinnoitetusta kovuudestaan ja sähkönjohtavuudestaan, mikä tekee niistä ideaalisia elektronisille liittimille ja liitoskerroksille. Toisaalta, jos osillesi vaaditaan alhainen kitka ja helppo irtoaminen – kuten muoteissa tai liikkuvissa kokoonpanoissa – Ni-P pinnoite PTFE-seostepinnoitteella tarjoaa kitkerän, itsevoitelun omaavan pinnan. Nämä elektrolyyttiset nikkelipinnoitteet ovat erityisen hyödyllisiä sovelluksissa, joissa kulumis- ja kitkakäyttäytyminen ovat kriittisiä, mutta puhdas Ni-P ei ehkä riitä vaadittuun suorituskykyyn.

- Nikkeliboripinnoite: Elektroniset liittimet, kulumisalttiit työkalut, juotettavat alustat

- Ni-P/PTFE-seos: Muottipursotukset, elintarvikkeiden käsittelyyn tarkoitetut rullat, liukupallografiitit

Lämpökäsittelyn vaikutukset ja kompromissit

Käytännön vinkki: lämpökäsittely voi huomattavasti parantaa elektrolyyttisen nikkelipinnoituksen kovuutta – erityisesti korkean fosforipitoisen elektrolyyttisen nikkelipinnoituksen. Esimerkiksi pinnoitetussa muodossa Ni-P saavuttaa noin 500–720 HK100, mutta lämpökäsittelyn jälkeen korkean fosforipitoiset pinnoitteet voivat ylittää arvon 940 HK100, kilpailemalla näin kovan kromin kanssa. Tämä parannus sisältää kuitenkin kompromisseja: lämpökäsittely, erityisesti korkeammilla lämpötiloilla, voi lisätä huokoisuutta ja hieman heikentää korroosionkestävyyttä, erityisesti korkean fosforipitoisissa elektrolyyttisissä nikkelipinnoitteissa (Nickel Institute) .

- Parhaan kulumiskestävyyden saavuttamiseksi lämpökäsittele Ni-P- tai Ni-B-pinnoitteita määritettyjen ohjeiden mukaan.

- Jos korroosionkesto on tärkein prioriteetti, vältä runsasta lämpökäsittelyä korkean fosforipitoisessa elektrolyyttisessä nikkelipinnoitteessa.

Oikean elektrolyyttisen nikkelin vaihtoehdon määrittäminen – fosfori- tai booripitoisuuden perusteella, ottaen huomioon myös lämpökäsittelyn – varmistaa pinnoitteen optimaalisen kovuuden, korroosionkeston ja toiminnallisen suorituskyvyn.

Et vieläkään tiedä, mikä elektrolyyttinen nikkelipinnoite sopii parhaiten osaasi? Kuvittele seuraava askel: substraatin valmistelu kestävän sitoutumisen ja suorituskyvyn varmistamiseksi. Siinä tehtävässä me jatkamme.

Pinnanvalmistus, sitoutuminen ja peittämisen perusteet elektrolyyttiselle nikkelöinnille

Alumiinin valmistelu EN-pinnoitetta varten

Kun haluat maksimoida alumiiniin pinnoitetun nikkeli kerroksen suorituskyvyn, avain on valmistelussa. Alumiinin luonnollinen hapettuma on kaksiteräinen miekka: se suojelee korroosiota vastaan, mutta vaikeuttaa samalla suoraa pinnoitusta. Siksi elektrolyyttinen nikkelöinti alumiinilla alkaa aina tarkalla puhdistus-, syövytys- ja aktivointijärjestyksellä, jonka tarkoituksena on taata kestävä sitoutuminen ja virheetön nikkelipinnoite.

Toimi näin:

- Vähennä rasvaa ja puhdista perusteellisesti alkalisella puhdistusaineella tai ultraäänitunnilla.

- Jos aine on alkaliliuoksessa (kuten natriumhydroksidi), se on kaivettava pois oksidista ja pintaa on raakauduttava paremman mekaanisen sitoutumisen vuoksi.

- Desmut nitriini- tai rikkihappo- kylvyssä, jotta haudattua jäämiä voidaan poistaa.

- Sinkkihoito on tehty oksidien peilin korvaamiseksi sinkkikerralla, joka toimii siltana nikkeliluotetta kohti.

- Kriittisten sovellusten osalta käytetään kaksoissinkaattikierteloa: ensimmäinen sinkkikerros poistetaan ja sitä käytetään uudelleen kiinnittymisen lisäämiseksi.

- Jos tarvitaan maksimaalista tarttumista, harkitse sähkönpuhdastavaa vaihetta ennen ohut elektrolyyttinen nikkeli.

Vältä tätä:

- Jos puhdistusta tai aktivointivaiheita ei toteuteta, jäämät tai oksidit voivat aiheuttaa heikkoa tarttumista tai kuorimisia.

- Puhdistetun alumiinin salliminen altistumaan uudelleenoksidaatiolle voi tapahtua minuuttien kuluessa.

- Alhainen tai ylikuormitus, joka voi johtaa lihaa muodostumiseen tai liialliseen karkeuteen.

Näiden vaiheiden noudattaminen takaa, että alumiinin sähköttömän nikkelinpito antaa yhdenmukaiset, laadukkaat tulokset auto-, ilmailu- ja elektroniikkatietojen osille.

Ruostumaton, kuparinen ja työkalu teräs

Kaikki substratit eivät ole luotu tasa-arvoisiksi. Jokainen materiaali vaatii räätälöityä lähestymistapaa luotettavan kuparin ja nikkelin pinnoittamiseen tai pinnoittamiseen ruostumattomasta teräksestä valmistettuihin pintoihin.

Nikkelillä pinnoitettu ruostumaton teräs Tee näin:

- Vähennetään rasvaa ja puhdistetaan perusteellisesti öljyjen ja saastuttajien poistamiseksi.

- Pintaa aktivoidaan usein lievellä hapella tai erikoisaktivoijalla passiivisten oksidikerrosten poistamiseksi.

- Huuhtele nopeasti, jotta epätasaantuminen estyy.

- Ajattele Woodsin nikkelin lyöntiä, kun se on haastavaa seosten kanssa ennen sähköttömän pinnoituksen tekemistä.

Nikkeliverhoinen ruostumaton teräs Vältä tätä:

- Jos osat jätetään alttiiksi aktivoinnin jälkeen, ruostumaton voi nopeasti muodostaa oksideja uudelleen.

- Käytetään yhteensopimattomia puhdistusaineita, jotka voivat jättää kalvoja tai jäämiä.

Kupari ja työkaluteräs – Tee näin:

- Kastaa rasvaton ja emäksinen puhdistus kuten muillakin pohjilla.

- Happoaktivoi (kuparille usein rikkihapon avulla; työkaluteräkselle suolahapolla tai erityisaktivaattoreilla).

- Huuhdo huolellisesti ja siirry suoraan metallittomaan kylpyyn välttääksesi väliruman tai hapettumisen.

Kupari ja työkaluteräs – Älä tee tätä:

- Salli osien kuivua ilmassa vaiheiden aikana – kosteus voi aiheuttaa tahroja tai korroosiota.

- Älä laiminlyö tarkistamasta jääneitä lika-aineita rei'issä tai kierroissa.

Oikea järjestys jokaiselle materiaalille on vahvan kupari- ja nikkelipinnoituksen sekä kestävän nikkeli-pinnan perusta ruostumattomalle teräkselle tai alumiinille.

Peittäminen ja valikoiva pinnoitustekniikka

Tarvitsetteko suojata tiettyjä alueita? Maskeeraus on välttämätöntä sähköttömän nikkelinlaastamisessa, erityisesti monimutkaisissa kokoonpanoissa tai kun ainoastaan tiettyjä pintoja on käsiteltävä. Oikea peitystehtävä estää ei-toivotun nikkelin kertymisen ja varmistaa terävän reunan määritelmän vahingoittamatta EN-kerrosta poistettaessa.

Yleiset naamiointimateriaalit:

- Pysäytyvät lakit (nopean kuivuuden vinyyli- tai haponesteiset lajikkeet)

- Vesi (korkean tai matala-lämpötilan sykleille)

- Paineherkkiä nauhoja (muovista, lasista tai metallipullosta)

- Pysäiset kumipulkit, -päällystöt ja muuntokäyttöiset jäkkeet

- Säännöt naamioinnista:

- Käytä useita lakka- tai vahakertoja, jotta kaikki peitetään.

- Leikkaat vahan, kun se on lämmin, jotta reunat ovat puhtaat ja ne voidaan helposti poistaa.

- Valitse nauhan paksuus ja liima liuoksen kemian ja osan geometrian perusteella.

- Pysyvien naamioiden osalta varmistetaan tiukka sovitus ja kemiallinen yhteensopivuus kaikkien prosessivaiheiden kanssa.

- Pyyhi peite välittömästi laastarin jälkeen, jotta vältetään vaikeasti puhdistettavia jäämiä.

Monimutkaisen osan kiinnitys on myös tärkeää. Jigkien on sallittava liuoksen virtaus kaikkiin pintoihin ja minimoitava ilman vangitseminen, mikä voi aiheuttaa yliannostusta tai aukkoja.

Tarkista aina kiinnittymisvaatimus kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen kalusteen

Jokaisen substraatin ainutlaatuisten valmistus- ja peitystarpeiden ymmärtäminen on avain sähköttömän nikkelinlaastutusprosessin hyödyntämiselle. Seuraavaksi tutustumme siihen, miten päällystöt voidaan määrittää, tarkastaa ja dokumentoida luotettavien, toistuvien tulosten saamiseksi.

Miten määritellä ja tarkistaa sähköttömän nikkeliverkon

Mitkä standardit koskevat ja milloin

Oletko koskaan miettinyt, miten varmistat, että sähköttömän nikkeliverkonne täyttää alan odotukset aina? Vastaus on sellaisissa standardeissa kuin ASTM B733 , AMS-C-26074 , ja AMS 2404 - Mitä? Näissä asiakirjoissa määritellään sähköttömän nikkelin läpimittauksen paksuuden, talletuksen laadun ja tarkastusprotokollien olennaiset vaatimukset, jotka tekevät niistä ostotarjousten ja suunnittelun piirustusten selkärangan ilmailu-, puolustus-, elektroniikka- ja teollisuusaloilla.

Rikotaanpa, mitä jokainen standardi tuo pöydälle:

| Standardi | Tyypillinen käyttö | Avainsäännökset/huomautukset | Yleiset testit |

|---|---|---|---|

| ASTM B733 | Yleinen teollisuus, elektroniikka, öljy ja kaasu, lääketiede, työkalut | Määrittää tyypit fosforipitoisuuden mukaan (tyyppi IV), luokit lämpökäsittelyn mukaan ja käyttöolosuhteet paksuuden mukaan (SC0SC4) | Paksuus (XRF, magneettinen, kulometrinen), tarttuminen (suunta/isku/lämmösuhka), huokoisuus (ferroksyyli, kiehuva vesi), kovuus (mikrokovuus) |

| AMS-C-26074 | Ilmailutoiminta, puolustus, avaruus, elektroniikka, öljy ja kaasu | Lukujen määrittäminen lämpökäsittelyllä, fosforin pitoisuuden määrittäminen, tiukka dokumentointi ja yhdenmukaisuus, parannettu vaikeille ympäristöille | Paksuus (ei-tuhoava), tarttuminen (vetäminen, taivuttaminen), kovuus, korroosionkestävyys, visuaalinen tarkastus |

| AMS 2404 | Yleiskäyttöiset ilmailu- ja avaruusalalla käytettävät laitteet, autoteollisuus | Teknisesti vastaavanlainen kuin AMS-C-26074 ja suositeltava uusille suunnittelulle | Paksuus, tarttuminen, visuaalinen, kovuus (tarvittaessa) |

Kunkin standardin mukaan pinnoitteet luokitellaan fosforipitoisuuden mukaanmatala-, keski- tai korkeaja vahvistetaan nikkelipitoisuuden vähimmäis- ja enimmäismäärät, lämpökäsittelyluokat ja testausmenetelmät. Esimerkiksi ASTM B733 määrittää tyypejä, kuten tyypin II (13% P) elektroniikkaan tai tyypin V (>10% P) korroosiota voimakkaisiin ympäristöihin, ja paksuustasoja SC0 (0,1 μm) perussuojaukseksi SC4:ään kovaa käyttöä varten.

Miten kirjoittaa hyväksymiskriteerit

Kuulostaa monimutkaiselta. Tässä on käytännöllinen tarkistusluettelo, joka auttaa sinua kirjoittamaan selkeät, tarkastusvalmiat hyväksymiskriteerit sähköttömälle nikkeliverkolle:

- Talletusluokka/tyyppi: Määritetään fosforitasot (esim. ASTM B733 tyyppi IV tai AMS-C-26074 luokka B)

- Nikkelistämispaksuus: Määritetään nikkelien sallittu vähimmäispitoisuus ja enimmäispitoisuus (esim. 1025 μm) ja kartoitetaan mittauspaikat.

- Liimaprosessin testausmenetelmä: Näytä standardin mukainen taivutus, isku tai lämpöiskäyttö

- Lämpökäsittelyvaatimukset: Huomautusluokka (pölyttynä tai lämpökäsittelyllä), lämpötila ja kesto

- Korroosiotestausmenetelmä: Tarvittavat testit on määritettävä (esim. suolapuristus, ferroxylin läpikoteisuus)

- Näytteenotto-ohjelman viite: Viittaus teollisuuden hyväksymään erän tarkastussuunnitelmaan (esim. ANSI/ASQ Z1.4)

- Jälleenkäsittely-/korjausmääräykset: Määrittele, onko ja miten uudelleenkäsittely sallittu

- Dokumentaation toimitukset: Pyydä vaatimustenmukaisuussertifikaatteja, kylpyerittäin jäljitettävyyttä ja tarkastusraportteja

Varmista, että viitat tarkasti kyseiseen standardiin (esim. ”ASTM B733 Type V, Class 2, SC3”) ja kaikkiin asiaankuuluviin luokkiin tai asteikkoihin. Näin varmistetaan, että kaikki – ostaja, pinnoittaja ja tarkastaja – käyttävät samaa kieltä ja tietävät vaaditun nikkelipinnoituksen paksuuden sekä suorituskykymäärittelyt.

Tarkastus- ja testausmenetelmät, jotka kestävät

Kuinka vahvistat nikkelipinnoituksen paksuuden ja muut laatuominaisuudet? Tarkastusprotokollat sisältyvät jokaiseen merkittävään EN-standardiin. Tässä nopea opas yleisimpiin menetelmiin:

- Paksuusmittaus: Käytä röntgenfluoresenssia (XRF), magneettista induktiota (magneettisilla pinnoitteilla teräksellä), beetapalonsirontaa tai koulometristä poistoa tarkan, toistettavan tuloksen saamiseksi. Mekaanista poikkileikkausta käytetään myös tuhoavaan vahvistukseen.

- Liimähtöisyys: Taivutus-, isku- tai lämpöshokkitestit valitun standardin mukaan. Tarkkaile lohkeilua, kuoriautumista tai irtoamista.

- Huokoisuus: Ferroxyl-, kiehuvan veden, ilmastetun veden tai alisiiritestit paljastavat neulamaiset reiät tai huovat, jotka voivat heikentää korroosionkestävyyttä.

- Kovuus: Mikrokovuustesti (esim. Knoop tai Vickers) ennen ja jälkeen lämpökäsittelyn, erityisesti lentokone- tai kulumisalttiisiin osiin.

- Visuaalinen tarkastus: Tarkista mahdolliset kuplat, kuopat, värimuutokset tai epätasainen pinnoite.

Tee aina tarkastussuunnitelmasi yhteensopivaksi viitatussa standardissa käytetyn terminologian ja testausmenetelmien kanssa. Jos sovelluksesi edellyttää jäljitettävyyttä tai tilastollista luotettavuutta, käytä tunnettua otantasuunnitelmaa ja dokumentoi kaikki tulokset jokaisesta erästä.

Hyväksymiskriteerit tarkistuslista

- Pinnoitteen luokka/tyyppi ja fosforipitoisuus

- Vaadittu nikkelipinnoituksen paksuus ja sijaintikartta

- Sitkeytystesti menetelmä ja hyväksymistaso

- Lämpökäsittelyn luokka, lämpötila ja kesto

- Korroosio- ja huokoisuustestivaatimukset

- Otanta- ja tarkastustaajuussuunnitelma

- Korjaustyön ohjeistus

- Dokumentaatio ja sertifiointituotteet

Jokaiselle työlle on ilmoitettava tarkka standardi, tyyppi, luokka ja vaadittu nikkelikerroksen paksuus – älä käytä yleisiä kuvauksia tai oletuksia.

Kääntämällä EN-standardit toteutettavissa oleviksi määrityksiksi ja selkeiksi tarkastussuunnitelmiksi voit vahvistaa luottamusta kaikkiin pinnoitettuihin osiin – mikä luo pohjan tehokkaalle prosessinohjaukselle ja vianmääritykselle, joihin tutustumme seuraavaksi.

Kuparoinnin liuoksen säätö, täydennys ja vianmääritys

Liuoksen kunnon valvonta ja lokit

Oletko koskaan miettinyt, miksi jotkut elektrolyyttisesti niklatut osat näyttävät virheettömiltä, kun taas toisissa on kuoppia, raitoja tai epätasaista väriä? Salaisuus piilee usein siinä, kuinka hyvin kylvää seurataan ja ylläpidetään. Pinnoitusprosessissa nikkelipinnoite liuoksen ylläpito huippukunnossa on yhtä tärkeää kuin itse kemiallinen koostumus. Kuvittele kokki, joka maistaa ja säätää reseptiään ruoanlaiton aikana – prosessi-insinöörien on tehtävä sama elektrolyyttisen nikkelipinnoitteensa kanssa.

Tarkistettavat avaintekijät säännöllisesti:

- Nikkelionikonsentraatio —Liian alhainen johtaa ohuempaan pinnoitteeseen; liian korkea voi aiheuttaa epävakautta.

- Hypofosfiitti (pelkistinaine) —Välttämätön autokatalyyttiselle reaktiolle; täytyy täydentää käytön myötä.

- Fosfiitti (sivutuote) —Kertyy ajan myötä; liialliset pitoisuudet johtavat huonoon pinnoitelaatuun ja voivat pysäyttää pinnoitusprosessin.

- pH —Yleensä pidetään välillä 4,6–5,0 optimaalisten tulosten saavuttamiseksi.

- Lämpötila —Yleensä säädettynä välille 85–91 °C; liian alhainen hidastaa pinnoitusta, liian korkea lisää hajoamisvaaraa.

- Stabilisaattori- ja lisäaineiden tasot —Säätävät sedimenttien muodostumista ja kylpyjen kestoa.

- Suodatustila —Poistaa partikkelit, jotka aiheuttavat karheutta tai kuoppuiloa.

Tavanomaisiin analyysimenetelmiin kuuluu titraatio (nikeeli- ja hypofosfiittipitoisuuksille), UV-VIS-spektrofotometria sekä ionikromatografia fosfiitin ja muiden epäpuhtauksien osalta. Lämpötilan ja pH:n mittaamiseen käytetään kalibroituja mittareita, ja jokainen tarkastus kirjataan ylös.

Kylpylokikirjan sarakkeiden otsikot

- Päivämäärä ja kellonaika

- Operaattorin nimikirjaimet

- Erän/osan tunniste

- Kylpyn ikä (syklit tai tunnit)

- Nikkelionikonsentraatio

- Hypofosfiittipitoisuus

- Fosfiittipitoisuus

- pH

- Lämpötila

- Lisäykset (kemikaalit, täydennykset)

- Havainnot (väri, sameus, haju, näkyvät vioittumat)

- Suodatus/huoltotoimenpiteet

- Arviot siirtymisestä seoksesta

Täydennys ja käyttöiän pidentäminen

Kun huomaat kylvyn suorituskyvyn heikentyvän—esimerkiksi pinnoitusteho hidastuu tai pinnoite ei ole enää yhtä kiiltävä—on todennäköisesti aika täydentää kylvyä. Tässä on ohjeet nikkelipinnoitusprosessin sujuvan toiminnan ylläpitämiseen:

- Tarkista nikkeli- ja hypofosfiittitasot. Täydennä erikseen, ja anna 15–20 minuutin sekoitusaika lisäysten välillä.

- Seuraa fosfiitin kertymistä. Korkeat pitoisuudet (usein yli 100–150 g/L) viittaavat kylvyn uupumiseen; saattaa olla tarpeen osittainen poisto tai kylvyn vaihto (Viimeistely ja pinnoitus) .

- Pitäkää pH ja lämpötila suositellulla alueella – säätäkää tarvittaessa ammoniakilla tai etikkahapolla.

- Suodattakaa kylvetti säännöllisesti (käyttäen 1 mikronin tai hienommalla suodatinpusseja) poistaaksenne partikkeleita ja pidentääksenne kylvetin elinikää.

- Pitäkää kylvetti peitettynä käytön aikana ja välttäkää ristisaastumista muilta galvanoimislinjoilta tai esiasteluiden mukana tulevalta likalta.

Oikea täydennys ja suodatus voivat huomattavasti pidentää kemiallisen nikkelipinnoitteen käyttöikää, vähentäen kustannuksia ja tuotantokatkoja.

Vianetsintä ja nopeat korjaukset

Vaikka seuraisitte prosessia huolellisesti, virheitä voi ilmetä. Tässä on käytännöllinen taulukko yleisimpien ongelmien tunnistamiseen ja korjaamiseen pinnoitusprosessissa:

| Oire | Mahdollinen syy | Korjaava toimi |

|---|---|---|

| Hidas pinnoitusnopeus | Alhainen nikkeli- tai hypofosfiittipitoisuus, alhainen pH, alhainen lämpötila, metallisaastuma | Analysoikaa ja säätäkää nikkelin/hypofosfiitin pitoisuutta, korjatkaa pH/lämpötila, tarkistakaa saastumus |

| Ohita pinnoitus/ei depositiota | Huono pinnan esikäsittely, alhainen kylvyn aktiivisuus, metallisaaste | Paranna puhdistusta/aktivaatiota, tarkista kylvyn kemikaalit, poista saasteet |

| Karkeat tai mustat depositiot | Huono suodatus, liiallinen stabilointiaine, korkea pH, orgaaninen saaste | Paranna suodatusta, säädä stabilointiainetta, korjaa pH, puhdista laitteet |

| Kuoput | Orgaaninen saaste, huono puhdistus, partikkelit, korkea fosfiitti | Paranna puhdistusta, suodata liuos, vaihda tai osittain uusi kylpy |

| Nodulit tai kupat | Liiallisesti stabiloitu kylpy, saastepitoisen liuoksen vieminen mukanaan, huono pinnan esikäsittely | Vähennä stabilointia, paranna huuhtelua, tarkista esikäsittely |

| Epätasainen paksuus | Parametrit alueen ulkopuolella, riittämätön sekoitus, huono kiinnitys | Tarkista pH/lämpötila, paranna sekoitusta, säädä kiinnitystä |

| Maitoinen/sumuinen kylpy | Korkea fosfiitti, korkea pH, alhainen kompleksimuodostaja | Testaa ja säädä kemikaalit, harkitse kylpyn vaihtamista |

Jos toimittajan teknisissä tiedoissa on määritelty ohjauksen rajat ja lisäystaajuudet, käytä näitä tarkkoja arvoja; muuten älä oleta vaihteluvälejä.

Suodatus on ensimmäinen puolustuslinja karheutta ja kuoppiutumista vastaan – käytä hienosuodattimia ja pidä kylpyympäristö niin puhtaana kuin laboratorio. Jo muutama miljoonasosa sivullisia metalleja, öljyjä tai orgaanisia epäpuhtauksia voi myrkyttää elektrolyyttisen nikkelipinnoiteliuoksen ja vaarantaa koko pinnoitusprosessin.

Noudattamalla järjestelmällisiä seuranta-, täydennys- ja vianmääritysrutiineja varmistat, että kemiallisen nikkelipinnoitteen liuos tuottaa johdonmukaisia, korkealaatuisia tuloksia. Seuraavaksi tarkastellaan, kuinka ympäristö-, terveys- ja turvallisuusnäkökohdat vaikuttavat kestävään pinnoitusprosessiin.

Ympäristöterveys, turvallisuus ja kestävyys kemiallisessa nikkelipinnoituksessa

Työntekijöiden turvallisuus ja suojavarusteet

Kun käsittelet kemikaaleja kemialliseen pinnoitukseen, turvallisuus ei ole vain muodollinen vaatimus – se on luotettavan toiminnan perusta. Oletko koskaan miettinyt, mitä voi tapahtua, jos et käytä käsineitä tai asianmukaista ilmanvaihtoa? Suora kosketus nikkelisuolien ja pelkistimien kanssa voi aiheuttaa ihon ärsytystä, silmävaurioita ja hengitysongelmia. Tiedon mukaan kemiallisen nikkelipinnoituksen liuosten turvallisuustiedotteesta , nikkeliyhdisteet voivat myös olla syöpävaaroja ja aiheuttaa allergisia reaktioita altistuneille henkilöille.

- Käytä aina kemikaalikestäviä hanskoja (nitrili suositeltavaa), pitkiä hiharoita ja suojalaseja tai kasvosuojaa.

- Käytä asianmukaista hengityksen suojainta, jos ilmanvaihto on riittämätön tai jos työskentelet sumujen tai höyryjen kanssa.

- Pese kädet ja altistuneet ihoalueet perusteellisesti metallipinnoitteiden käsittelyn jälkeen.

- Pidä ruoka ja juomat poissa työskentelyalueelta estääksesi niiden vahingollisen nielemisen.

- Säilytä kemikaaleja tiukasti suljetuissa säiliöissä viileässä, hyvin tuuletetussa tilassa erillään yhteensopimattomista aineista.

- Kouluta kaikki käyttäjät hätätoimenpiteisiin, mukaan lukien vuotojen hallinta ja ensiapu kemialliseen altistumiseen.

Kuulostaako tiukalta? Niin sen kuuluukin – nämä toimet auttavat estämään akuutteja ja kroonisia terveysvaikutuksia sekä edistävät turvallisuuskulttuuria, joka hyödyttää kaikkia työpajalla.

Sääntely- ja ainesmääräysten noudattaminen

Mietitkö, miten kemiallinen nikkelipinnoitus sopii nykyiseen sääntelyympäristöön? Jos yrityksesi toimittaa elektroniikkaa tai autojen osia, olet todennäköisesti tutustunut RoHS- ja REACH-säädöksiin. Nämä rajoittavat vaarallisten aineiden käyttöä ja edellyttävät asiakirjojen laatimista sähkökemiallisessa pinnoituksessa sekä nikkelipinnoitteissa käytettävien kemikaalien osalta. Esimerkiksi RoHS rajoittaa lyijyn, kadmiumin, elohopean ja kuusiarvoisen kromin käyttöä sähkökomponenteissa, kun taas REACH seuraa erittäin huolestuttavia aineita (SVHC) kaikissa valmistusvaiheissa.

- Rekisteröi kaikki pinnoitusprosessissa käytettävät kemikaalit paikallisten tai alueellisten viranomaisten vaatimusten mukaisesti.

- Pitäkää ajan tasalla olevat turvallisuustiedotteet (SDS) ja tekniset tiedostot jokaiselle kylvyn ainesosalle.

- Dokumentoikaa rajoitetun aineen käyttö ja varmistaakaa, että vaihtoehtoja tutkitaan mahdollisuuksien mukaan.

- Noudattakaa jäteveden ja ilmanlaadun ohjeita (kuten Yhdysvaltojen EPA:n 40 CFR Part 433, joka rajoittaa nikkeliä jätevesissä 3,98 mg/l:ään päivittäiseksi maksimiksi tai 2,38 mg/l:ään kuukausittaiseksi keskiarvoksi).

- Ota huomioon aluekohtaiset säännöt – kuten Kalifornian Title 22 vaarallisten jätteiden osalta tai EU:n vaatimukset CE-merkinnästä elektroniikalle.

Miksi tämä on tärkeää toiminnallesi? Asianmukainen noudattaminen ei ainoastaan välttä rangaistuksia ja toiminnan keskeytyksiä, vaan antaa myös asiakkaille vakuuttavan tunteen siitä, ettei metallittoman pinnoitteen valmistusprosessi tuo syövyttävää nikkelia tai vaarallisia jäämiä heidän toimitusketjuunsa.

Jätteenkäsittely ja kestävyys

Oletko koskaan miettinyt, mitä käytetyille kylville ja huuhteluvesille tapahtuu metallittoman pinnoituksen jälkeen? Nikkeliä sisältävät jätevedet aiheuttavat sekä ympäristö- että säädöshaasteita. Käsittelemätön päästö voi johtaa nikkelin kertymiseen maaperään ja vesistöihin, mikä aiheuttaa ekologista vahinkoa ja laillisia seuraamuksia. Siksi kestävä jätteenhallinta on välttämätöntä – erityisesti ympäristövaatimusten kiristyessä.

Tyypillisiä käsittelyvaiheita ovat:

- pH:n säätö ja saostus —Emäksen (kuten NaOH) lisääminen pH:n nostamiseksi ja nikkelin saostamiseksi nikkelihydroksidiksi, joka sitten suodatetaan pois.

- Suodatus —Poistaa kiinteät aineet ja estää vaarallisen lietteen pääsyn ympäristöön.

- Liukenevan aineen uutto ja talteenotto —Nykyajan laitokset käyttävät suljettuja järjestelmiä nikkelin uuttoon ja talteenottoon, vähentäen jätettä ja edistäen raaka-aineiden kierrätystä (TY-uuttoja) .

- Ioninvaihto tai haihdutus —Edistyneempiä vaihtoehtoja nikkelipitoisuuden lisävähentämiseen jätevesissä ja arvometallien uudelleentalteenottoon.

- Kylvön elinkaaren pidentäminen ja mukana kulkevan liuoksen vähentäminen —Tarkka prosessinohjaus, huuhdonta ja kemikaalien hallinta voivat vähentää kylvöliuoksen hävittämisen tarvetta ja minimoida jätteen määrää.

Kuvittele, jos jokainen tehdas kierrättäisi nikkelinsä—raaka-aineiden käyttö putoaisi, ja vaara siitä, että ruostuvaa nikkeleä päätyy ympäristöön, olisi paljon pienempi. Nämä toimenpiteet auttavat myös korjaamaan korroosio-ongelmia varmistamalla, että jätteet eivät kiihdytä ympäristön rappeutumista tai lisää sääntelyriskejä.

| EHS-ohjelman perustiedot elektrolyyttiselle nikkelipinnoitukselle | |

|---|---|

| Vaaratiedotus ja kyltit | Varmista, että kaikki alueet on selkeästi merkitty ja henkilökunta on koulutettu vaaroista |

| Pääsy turvallisuustiedotteisiin ja teknisiin tiedostoihin | Pidä asiakirjat helposti saatavilla kaikille kemikaaleille |

| Säännöllinen työturvallisuus- ja ympäristökoulutus | Järjestä vuosittaiset uusintakoulutukset ja uusien työntekijöiden perehdytys |

| Altistumisen ja päästöjen seuranta | Käytä ilman- ja vedenäytteitä noudattaaksesi määräyksiä |

| Jätelomake ja jäljitys | Dokumentoi kaikki vaarallisten jätteiden siirrot ja hävitykset |

| Ajoittaiset vaatimusmukaisuustarkastukset | Tarkista käytäntöjä ja päivitä niitä säädösten kehittyessä |

Noudata aina paikallisia säädöksiä ja lupaehdotuksia, ja ota yhteyttä päteviin ympäristöalan ammattilaisiin suunniteltaessa tai modernisoitaessa pinnoitustilaa.

Rakentamalla kattavan työsuojelu- ja ympäristöohjelman ja pitämällä kiinni parhaista käytännöistä, suojellaan paitsi henkilöstöä ja ympäristöä, myös taataan, että kemiallinen nikkelipinnoitus kestää tarkastelun – sekä nykyisyydessä että tulevaisuudessa. Seuraavaksi vertailemme kemiallisen nikkeli-pinnoituksen suorituskykyä ja kestävyyttä vaihtoehtoisiin pinnoitteisiin, jotta voit tehdä parhaan valinnan sovellukseesi.

Missä kemiallinen nikkelipinnoitus sopii parhaiten

Missä kemiallinen nikkeli loistaa

Oletko koskaan miettinyt, miksi jotkut korkean tarkkuuden osat kestävät pidempään, kestävät korroosiota ja säilyttävät tiukat toleranssit jopa vuosien käytön jälkeen? Vastaus piilee usein pinnoitteen valinnassa. Kemiallinen nikkeli-pintakäsittely erottuu joukosta, kun tarvitaan sekä tasalaatuista että kestävää pinnettä – erityisesti monimutkaisille muodoille, sisäisille porauksille tai hienoille ominaisuuksille. Toisin kuin muilla menetelmillä, kemiallinen nikkeli muodostaa tasaisen kerroksen kaikille altistuville pinnoille, mikä tekee siitä huippuvalinnan vaativiin teknisiin sovelluksiin, joissa epätasainen paksuus voisi johtaa ennenaikaiseen vikaantumiseen tai asennusongelmiin.

- Tarkkuushydrauliventtiilit ja pumppurotorit

- Polttoaineenruiskuttimen rungot ja autoteollisuuden toimilaitteet

- Muovinpuristusmuotit ja painevalumuotit

- Elektroniset liittimet ja painetut piirilevyt

- Liukuvat tai kulumisalttiit koneenosat

Kun mitatarkkuus, korroosionkesto ja kulumissuoja ovat kriittisiä, niin pinnoitteen valinta usein suosii kemiallista nikkelipinnoitetta (EN) sähkökemialliseen nikkelipinnoitteeseen (elektrolyyttiseen nikkelipinnoitukseen) verrattuna, erityisesti monimutkaisille tai suorituskykyvaatimuksiltaan korkeille komponenteille.

Vertailu sähkökemialliseen nikkelipinnoitteeseen ja kromipinnoitteeseen

Valitaanko kemiallista nikkelipinnoitetta, sähkökemiallista nikkelipinnoitetta vai kromipinnoitetta? Kuvittele osa, jossa on syviä uria, tiukkoja sisähalkaisijoita tai herkkiä liitospintoja. Näin kukin pinnoite kestää käytännön tilanteissa:

| Ominaisuus | Sähköttömät nikkeliverhot | Sähkökemiallinen nikkelipinnoite | Kromaus | Sinkkiverho |

|---|---|---|---|---|

| Yhtenäisyys monimutkaisilla osilla | Erinomainen—mukautuu kaikille pinnaille yhtä hyvin | Huono—paksumpi reunoilla, ohuempi syvännyksissä | Kohtalainen—parempi kuin sähkökemiallinen nikkelipinnoite, muttei yhtä yhtenäinen kuin EN | Hyvä, mutta voi kasautua reunoille |

| Tyyppinen paksuusalue | 5–25 μm (voidaan räätälöidä tarpeen mukaan) | 5–20 μm (vähemmän hallintaa syvissä ominaisuuksissa) | 10–500 μm (paksu kulumisosille) | 5–25 μm (vakio kiinnikkeille) |

| Kulutuskestävyys | Korkea (erityisesti lämpökäsittelyn jälkeen) | Kohtalainen | Erittäin korkea (pinnoituksen jälkeen kovuus 68–72 HRC) | Alhainen |

| Korroosionkestävyys | Erinomainen – erityisesti korkea-fosforipitoisella EN-pinnoitteella | Kohtalainen – saattaa tummua ajan myötä | Hyvä, mutta voi kehittyä mikrorypäleitä | Tyydyttävä – vain uhrautuva suojaus |

| Uudelleenkäsiteltävyys | Hyvä – voidaan poistaa ja uudelleen pinnttää | Hyvä—voidaan irrottaa | Haastava—kovuus voi haitata koneen käsittelyä | Helppo irrottaa/pinnoittaa uudelleen |

| Kustannusasemointi | Kohtalainen—kustannustehokas suorituskyvyn kannalta | Alhainen tai kohtalainen—sopii hyvin koristekäyttöön | Korkeampi—kuvastaa kulumisen ja kovuuden etuja | Alhaisin—ideaali suurille määrille halpaa varusteita |

| Pinnan ulkonäkö | Kiiltävästä mattaan (muokattavissa) | Kirkas, dekoratiivinen | Kirkas, peimimäinen (nikkelikromipinnoitus dekoriin) | Mattasta kirkkaaseen, yleensä ei esteettisiä tarkoituksia varten |

- Sellainen ero nikkelin ja kromin välillä , se palautuu prioriteetteihin: kromipinnoitus on hallitseva maksimaalisen kovuuden ja alhaisimman kitkan suhteen (ajattele pistokkeita, muotteja ja hydraulisylintereitä), mutta nikkeleiva nikkelipinnoitus voittaa tasaisessa peittävyydessä ja paremmassa korroosionkestävyydessä, erityisesti vaativissa kemiallisissa tai meriympäristöissä. Nikkelikromipinnoitetta valitaan usein dekoratiivisiin sovelluksiin, joissa halutaan kiilto ja pinnan sileys, kun taas EN on ensisijainen vaihtoehto teknisille tai toiminnallisille pinnoille.

Vertailtaessa nikkeleivää ja sähkölyyttistä nikkelipinnoitusta: muista, että jos osa edellyttää johdonmukaista paksuutta kaikkialla jokaisessa nurkassa ja raossa, EN on fiksumpi valinta. Sähkölyyttinen nikkelipinnoitus sopii paremmin dekoratiivisiin tai vähemmän kriittisiin sovelluksiin, joissa nopeus ja kustannukset ovat pääasiallisia tekijöitä.

Kun sinkkipinnoitus riittää

Kaikki osat eivät tarvitse EN- tai kromipinnoituksen suorituskykyä. Joskus tarvitaan vain perusmuotoista korroosiosuojaa mahdollisimman alhaisella kustannuksella – erityisesti ruuveille, kiinnikkeille tai kiinnitystarvikkeille, joita ei altisteta koville kemikaaleille tai kulumiselle. Tässä kohtaa sinkkipinnoitus loistaa. Se tarjoaa uhripinnoituksen, mikä tarkoittaa, että se ruostuu ensin suojaten alustavaa terästä, mutta sitä ei ole suunniteltu kovaan kulumiseen tai tarkkuuskoottaviin osiin. Jos punnitset nikkelin ja sinkkipinnoituksen valintaa, ota huomioon käyttöympäristö ja elinkaaren kustannukset: sinkki on erinomainen vaihtoehto lyhytaikaisiin, edullisiin tarpeisiin, mutta kaikissa kosteuteen, kemikaaleihin altistuvissa tai mittojen tarkkuutta vaativissa sovelluksissa EN on parempi sijoitus.

Yhtenäisyys, korroosionsuoja ja mitan tarkkuus tekevät elektrolyyttisestä nikkelipinnoituksesta selvän voittajan tarkkuus- ja suorituskykysovelluksissa – erityisesti verrattuna elektrolyyttiseen nikkelipinnoitukseen, kromiin tai sinkkiin.

Oletko valmis määrittämään pinnoitteen seuraavaan projektiisi? Kunkin vaihtoehdon ymmärtäminen auttaa välttämään kalliita virheitä ja toimittamaan luotettavia, pitkäikäisiä komponentteja. Seuraavaksi selitämme, miten löydät luotettuja EN-pinnoitekumppaneita ja määrität vaatimuksesi johdonmukaisia, korkealaatuisia tuloksia varten.

Elektrolyyttisen nikkelipinnoituksen palvelujen hankintamääritykset ja luotetut kumppanit

Mitä ottaa huomioon tarjouspyynnössä ja piirustusten huomautuksissa

Oletko valmis muuttamaan tietämyksesi siitä, mitä on elektrolyyttinen nikkelipinnoitus, käytännön tuloksiin? Kun valmistaudut tarjouspyyntöön (RFQ) tai laatimaan teknisiä piirustuksia EN-pinnoitetta varten, selkeät ja perusteelliset määritykset ovat avain johdonmukaisiin ja korkealaatuisiin tuloksiin. Kuvittele, että osasi on tarkkuushydrauliakseli tai erä nikkelipinnoitettuja 3D-tulostettuja osia – ilman oikeita tietoja jopa parhaat elektrolyyttiset nikkelipinnoittajat voivat jäädä vajaalle.

- Sedimentin tyyppi ja fosforipitoisuus: Määritä alhainen, keskikokoinen tai korkea fosforipitoisuus, tai ilmoita tarkka prosenttiosuus, jos se on kriittinen (esim. ASTM B733 Tyyppi IV, 5–9 % P).

- Nikkelin paksuus ja mittauspaikat: Ilmoita vaadittu paksuus (esim. 12–25 μm) ja merkitse piirrokseen, mistä sitä mitataan.

- Sitkeyden ja korroosion testaus: Vaadi tiettyjä testimenetelmiä (esim. taivutustesti AMS-C-26074 mukaan, suolakostestesti ASTM B117 mukaan).

- Lämpökuivatus: Huomauta, jos jälkikuumentaminen tai kovetus on vaadittu (luokka ja kesto).

- Suojauksen kartta: Tunnista selkeästi alueet, jotka on suojattava tai jätettävä päällystämättä.

- Sallittu uusinta/korjaus: Ilmoita, onko uusinta sallittu ja millä ehdoilla.

- Dokumentointi: Pyydä vaatimustenmukaisuusvalistuksia, kylpyerittäin jäljitettävyyttä ja tarkastusraportteja.

- Otosotto/tarkastus: Viittaa tunnustettuun otantasuunnitelmaan erän hyväksymiseksi (esim. ANSI/ASQ Z1.4).

Antamalla tämän tason yksityiskohtaisuuden varmistat, että valitsemasi elektrolyyttisen nikkelipinnoituksen tarjoaja toimittaa täsmälleen sen, mitä tarvitset, ilman yllätyksiä myöhemmin. (Anoplex) .

Toimittajan pätevöitymislista

Oikean kumppanin valitseminen elektrolyyttisen nikkelipinnoituksen palveluihin on enemmän kuin vain hintakysymys. Haluat toimittajan, joka pystyy johdonmukaisesti noudattamaan elektrolyyttisen nikkelipinnoituksen spesifikaatioitasi, toimittamaan ajoissa ja tukemaan laatuvaatimuksiasi – erityisesti kriittisiin sovelluksiin, kuten autoteollisuuden tai ilmailuteollisuuden osien pinnoitukseen. Tässä on käytännön tarkistuslista mahdollisten toimittajien arviointiin:

- Todistukset: ISO 9001, IATF 16949 (autoteollisuudelle) tai asiaankuuluvat alakohtaiset standardit.

- EN-ominaisuudet kaikkien seosten osalta: Voivatko he käsitellä terästä, alumiinia, kuparia ja erikoismateriaaleja?

- Kylpyprosessin ohjaus ja dokumentaatio: Säännölliset kylpytestaukset, dokumentoidut ohjauksen rajat ja jäljitettävät tiedot.

- Mittaus- ja tarkastustoiminnot: Sisäinen Röntgenfluoresenssi (XRF), mikrokovuus- ja huokoisuustestaus ASTM/AMS-standardien mukaisesti.

- Toimitusaika ja logistiikka: Nopeat tarjoukset, luotettavat toimitusajat ja tuki kiireellisille töille.

- PPAP/jäljitettävyys (autoteollisuuteen): Voivatko he tukea tuotantokomponenttien hyväksyntäprosessia (PPAP) ja tarjota täyden jäljitettävyyden jokaiselle erälle?

- Jatkuva parantaminen: Todisteet jatkuvista prosessiparannuksista ja henkilöstön koulutuksesta.

- Yhdistetyt palvelutarjoukset: Monimutkaisten ohjelmien (kuten nikkelipinnoitteen 3D-tulostettuihin osiin tai kokoonpanoihin) osalta etsi toimittajia, jotka voivat tarjota myös prototyyppien valmistusta, leikkausta ja edistyneitä pintakäsittelyjä.

- Kokopalvelukyky: Autoteollisuuden tai suurten tuotantosarjojen ohjelmia varten harkitse kumppania, kuten Shaoyi , joka tarjoaa kattavaa tukea prototyypistä ja leikkauksesta pintakäsittelyihin (mukaan lukien elektrolyyttinen nikkelipinnoite) ja kokoonpanoon asti – kaikki IATF 16949 -sertifioidusti ja vahvalla PPAP/jäljitettävyydellä. Tämä integraatiotaso vähentää riskejä, lyhentää toimitusaikoja ja yksinkertaistaa hankkeiden hallintaa EN-pinnoitettuihin komponentteihin.

Kun kokopalvelun autoteollisuuskumppani auttaa

Kuvittele, että lanseeraat uutta autoteollisuuden toimilaitetta tai korkean tarkkuuden anturikuorta. Tarvitset enemmän kuin vain tavallisen elektrolyyttisen nikkelöinnin palveluntarjoajan – tarvitset tiimin, joka hallitsee nopeat prototyypit, monimutkaiset metallimuodostukset, elektrolyyttisen nikkelöinnin ja lopullisen kokoamisen, ja samalla täyttää tiukimmat laatu- ja jäljitettävyysvaatimukset. Tässä kohtaa täyden palvelun kumppani, kuten Shaoyi, erottuu joukosta. Heidän kykynsä hallita koko työnkulku alusta alkaen suunnittelusta elektrolyyttiseen nikkelöintiin ja lopulliseen tarkastukseen asti tarkoittaa vähemmän siirtoja, pienempää väärinymmärrysriskiä ja nopeampaa markkinoille pääsyä.

- - Mitä? Integroitu prototyypitys, leikkaus, EN-pinnoitus ja kokoaminen autoteollisuudelle ja Tier 1 -toimittajille. IATF 16949 -sertifioitu. Tutustu heidän palveluihinsa .

- Erikoistuneet elektrolyyttiset nikkelöijät: Yksilöllisiin seos-, geometria- tai vaatimustenmukaisuustarpeisiin.

- Alueelliset elektrolyyttisen nikkelöinnin yritykset: Nopeaan toimitukseen, paikalliseen tukeen tai alhaisempiin logistiikkakustannuksiin.

Monimutkaisten ja kriittisten projektien osalta täyden palvelun tarjoavan nikkelipinnoituksen toimittajan valinta yksinkertaistaa hankintaa, takaa laadun ja nopeuttaa markkinoille saattamista.

Selkeän nikkelipinnoitusspesifikaation ja luotetun kumppanin avulla saavutat luotettavia ja toistettavissa olevia tuloksia – olipa kyseessä yhden prototyypin pinnoitus tai automobiliteollisuuden tuotannon skaalaaminen. Nyt olet varustettu muuntamaan tietämyksesi siitä, mitä on nikkelipinnoitus, kilpailueduksi seuraavassa projektissasi.

Usein kysyttyjä kysymyksiä nikkelipinnoituksesta

1. Mitkä ovat nikkelipinnoituksen haitat?

Vaikka elektrolyyttinen nikkelipinnoitus tarjoaa erinomaisen yhtenäisyyden ja korroosionkestävyyden, se voi olla kalliimpaa kuin muut pinnoitevaihtoehdot, ja sille on tyypillistä maksimipinnoituksen paksuuden rajoitukset. Ympäristöön liittyviä huolenaiheita aiheuttavat kemialliset jätteet, ja tietyt materiaalit saattavat vaatia erityiskäsittelyä hyvän adheesion varmistamiseksi. Pinnan laatu ei välttämättä aina täytä dekoratiivisia vaatimuksia, ja ilman asianmukaista prosessihallintaa voi esiintyä vetyhaurastumista tai kulumisvastuksen heikkenemistä.

2. Miten elektrolyyttinen nikkelipinnoitus eroaa elektrolyyttisestä nikkelipinnoituksesta?

Elektrolyyttinen nikkelipinnoitus käyttää kemiallista reaktiota nikkelin tasaiseen kerrostumiseen kaikille pinnoitteille, mukaan lukien monimutkaiset muodot ja sisäosat, ilman sähkövirtaa. Elektrolyyttinen nikkelipinnoitus puolestaan perustuu sähkövirran käyttöön, mikä johtaa epätasaiseen paksuuteen – paksuumpaan reunoissa ja ohuempaan umpinaisissa osissa. Elektrolyyttistä pinnoitusta suositaan, kun yhtenäinen peitto ja tarkka mittojen hallinta ovat kriittisiä.

3. Missä teollisuuden aloissa elektrolyyttitöntä nikkeli-pintakäsittelyä käytetään yleisimmin?

Autoteollisuus, ilmailu- ja avaruusteollisuus, elektroniikka, öljy- ja kaasuteollisuus sekä tarkkuustekniikka käyttävät usein elektrolyyttitöntä nikkeli-pintakäsittelyä. Tämä prosessi soveltuu hyvin komponentteihin kuten hydrauliventtiileihin, muotteihin, polttoaineenruiskeisiin ja elektronisiin liittimiin, joissa kulumis- ja korroosiosuoja sekä mitan tarkkuus ovat olennaisia.

4. Mitä tekijöitä tulisi huomioida elektrolyyttittömän nikkeli-pinnoituksen määrittelyssä?

Elektrolyyttitöntä nikkeli-pinnoitetta määritettäessä tulisi ottaa huomioon vaadittu fosforipitoisuus (alhainen, keskikokoinen tai korkea), tavoiteltu paksuus, substraattimateriaali sekä mahdolliset jälkikäsittelytarpeet, kuten lämpökarkaisu. Lisäksi tulisi tarkentaa tarkastusmenetelmät, peittämisvaatimukset ja dokumentointi laadunvarmistusta varten. Monimutkaisissa tai autoteollisuushankkeissa täyden palvelun tarjoajan, kuten Shaoyin, kanssa yhteistyö helpottaa hankintaa ja varmistaa sertifioinnin.

5. Onko elektrolyyttitön nikkeli-pinnoite ympäristöystävällinen?

Elektrolyyttinen nikkelipinnoitus sisältää kemikaaleja, jotka vaativat huolellista käsittelyä ja jätteiden käsittelyä ympäristön suojelun vuoksi. Nykyaikaiset laitokset käyttävät pH-säätöä, suodatusta ja metallien talteenottoa nikkelin päästöjen vähentämiseksi. Sääntöjen noudattaminen ja kestävien käytäntöjen käyttö ovat olennaisia ympäristövaikutusten vähentämiseksi.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —