Yksikkömuottijärjestelmien ymmärtäminen painevaluksetuksessa

TL;DR

Yksikkömuottijärjestelmät valumossa edustavat erittäin tehokasta ja kustannustehokasta työkalustrategiaa. Ne koostuvat standardoidusta päämuottirungosta, jota kutsutaan usein yksikköpitimiksi, ja pienemmistä vaihtoisista kuppainsertoista, jotka ovat tarkoitettu kullekin osalle. Tämä modulaarinen lähestymistapa sopii hyvin pienien ja keskikokoisten osien valmistukseen yksinkertaisemmissa geometrioissa pienillä ja keskisillä volyymeillä. Tärkeimmät hyödyt ovat merkittävästi alhaisemmat työkalukustannukset ja nopeammat asennusajat verrattuna täysin räätälöidyn muotin kehittämiseen jokaista komponenttia varten.

Mikä on yksikkömuottijärjestelmä valumoissa?

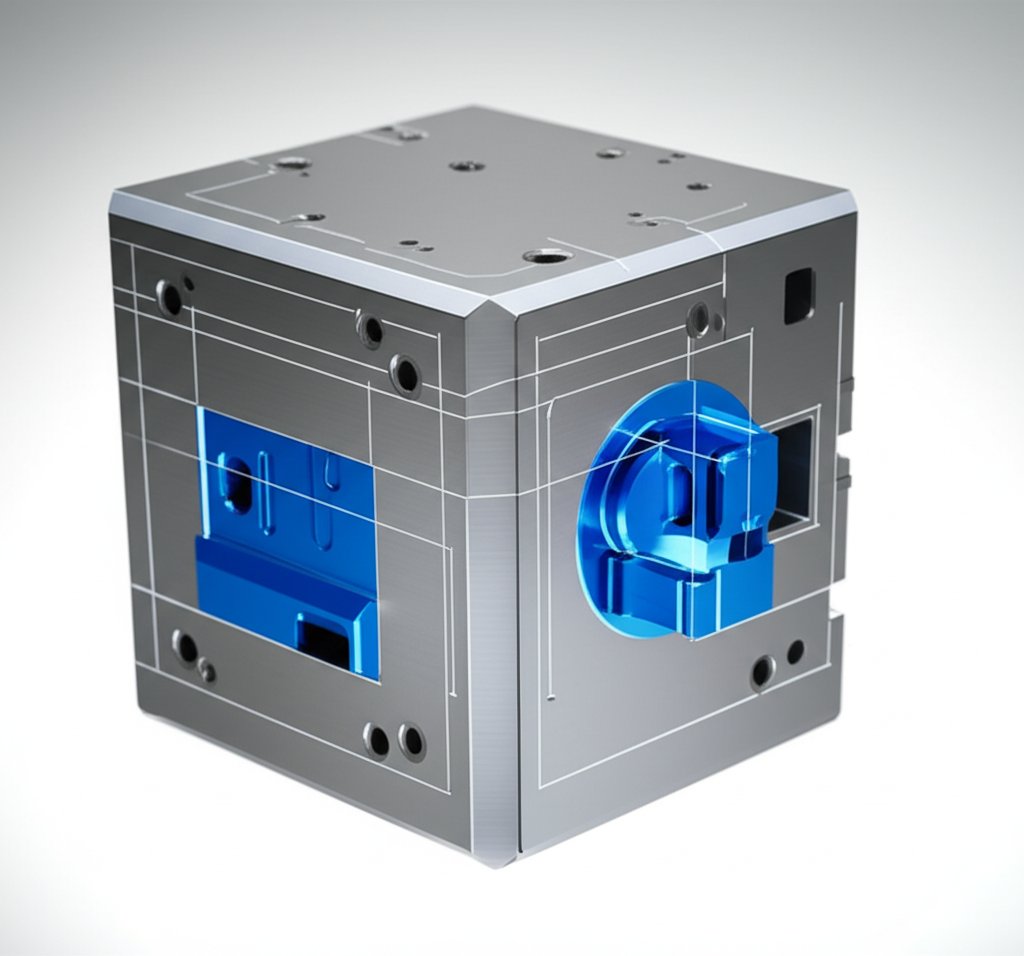

Yksikkömuottijärjestelmä on erikoistunut tuotantotyökalu, jota käytetään korkeapainemuis- sussa. Ydinajatuksena on muottivalmistajan omistama pääassemblaattori tai kehikko, johon voidaan asentaa pienempiä, räätälöityjä muottilohkoja. Nämä lohkot, joita kutsutaan joskus myös kammio-lohkoiksi tai yksinkertaisesti yksikkömuoteiksi, sisältävät varsinaisen osan geometrian. Kun suuri, standardoitu kehikko pysyy kiinnitettynä muovauskoneeseen, pienemmät lohkot voidaan vaihtaa nopeasti ja helposti eri osien valmistamiseksi. Tämä modulaarisuus on järjestelmän määrittävä piirre.

Tämä lähestymistapa eroaa jyrkästi perinteisestä tai 'täydestä' muotista, joka on täysin itsenäinen työkalu, joka on rakennettu tietylle osalle tai osaperheelle. Täydellinen muotti sisältää muottikaviteetin, poistojärjestelmän, jäähdytysjärjestelmät ja kaikki muut komponentit yhteen omistautuneeseen pakettiin. Vaikka tämä tarjoaa maksimaalisen hallinnan ja tehokkuuden suurille määrille tai monimutkaisille osille, täyden muotin rakentaminen edellyttää merkittävää investointia sekä ajassa että rahoissa. Yksikkömuottijärjestelmät kehitettiin tarjoamaan taloudellisempi vaihtoehto tietyissä tuotantotilanteissa.

Järjestelmän ensisijainen etu on työkaluinvestoinnin vähentyminen. Koska asiakkaan tarvitsee hankkia vain suhteellisen pienen muottipesän, alustava kustannus voi olla murto-osa kokonaisesta muotista. Tämä tekee siitä houkuttelevan vaihtoehdon aloittaville yrityksille, rajoitetulla budjetilla oleville projekteille tai monenlaisille pienille komponenteille ilman, että jokaiselle tilataan erillistä työkalua. Muotin valuttaja kantaa suuren, yleiskäyttöisen pitimen kustannukset ja jakaa ne useiden asiakkaiden ja projektien kesken.

Erän paremman ymmärtämiseksi tarkastellaan seuraavaa vertailua:

- Kokonainen muotti: Täysin räätälöity, itsenäinen työkalu. Se on suunniteltu ja rakennettu tietylle osalle, tarjoten optimaalista suorituskykyä monimutkaisiin geometrioihin ja suurtilauksiin. Se edustaa korkeampaa alkuperäistä investointia.

- Yksikkömuottijärjestelmä: Standardoitu kehys (pidike) mukautetulla, vaihdettavalla sisäosalla (ontelo). Se sopii parhaiten pienemmille, yksinkertaisemmille osille ja alhaisemmille tuotantomäärille, tarjoten merkittäviä kustannussäästöjä ja nopeampia vaihtoja.

Tämä järjestelmä tehostaa painevalukomponenttien tuotannon saatavuutta niissä tapauksissa, joissa muuten menetelmän käyttö olisi liian kallista. Standardoimalla työkalun kallein osa – pidike – painevalumuottajat voivat tarjota joustavan ja edullisen ratkaisun oikeisiin sovelluksiin.

Ytimiset komponentit ja toimintaperiaate

Yksikkömuottijärjestelmä toimii usean keskeisen komponentin vuorovaikutuksessa, joista jokaisella on tietty tehtävä. Vaikka suunnitelmia voi vaihdella, perusosat toimivat yhdessä tehokkaan, vaihdettavan työkaluratkaisun luomiseksi. Pääkomponentit ovat yksikköpidike, ontelupanos ja niihin liittyvät ulostyöntö- ja keskitysjärjestelmät.

The Yksikköpidike (tunnetaan myös pitopalkkina tai pääkehyksenä) on suurin ja kriittisin järjestelmän osa. Sitä omistaa yleensä muottivalamies, ja se on kestävä, standardoitu kehys, joka on koneistettu kestävästä teräksestä, kuten 4140. Tämä pitokehys sisältää keskitysosat, kuten ohjausnastat ja suojapantit, sekä usein myös päätyöntöjärjestelmän mekaniikan. Se on suunniteltu sopimaan tiettyyn valukoneeseen ja pysyy paikallaan tuotantokatojen ajan ja jopa osien vaihtojen aikana.

The Muottilohko (tai yksikkömuotti) on asiakkaan omistama työkalun osa. Tämä on erikoiskoneistettu lohko, joka sisältää osan negatiivisen tilan eli muottikaviteetin sekä tarvittavat juoksut ja ilmaventeit moltevan metallin virtausta varten. Muottivalun lämpö- ja paineväsymyksen kestävyyttä varten nämä lohkot valmistetaan korkealaatuista, karkaistua työkaluterästä, yleisimmin H-13:sta. Tiedon mukaan yritykseltä General Die Casters , muutamia yleisiä yksikkömuottikokoja ovat 10”x12”, 12”x14” ja 15”x18”.

Muita olennaisia komponentteja, jotka täydentävät järjestelmää, ovat:

- Ejektorialusta ja pinnat: Tämä järjestelmä vastaa kiinteän valun työntämisestä ulos kammion upotuksen sisältä jokaisen syklin jälkeen. Vaikka pääejektorialusta saattaa kuulua pitimeen, tarkat pinnan sijainnit on integroitu räätälöityyn kammion upotukseen.

- Ohjausnastat ja suojaputket: Nämä varmistavat tarkan kohdistuksen muottipuolikkaiden (kanssi ja ejektori) välillä sulkeutumisen yhteydessä, mikä on ratkaisevan tärkeää tarkkojen osien tuottamiseksi sekä työkalujen vaurioitumisen estämiseksi.

- Ruiskuputki: Tämä kovettu komponentti ohjaa sulan metallin virtauksen koneen suihkuttimesta kammion upotuksen sisällä olevaan jakelujärjestelmään.

- Jäähdytysputket: Kanavat pitimessä ja joskus myös upotuksessa kuljettavat nestettä (kuten vettä tai öljyä) säätämään muotin lämpötilaa, mikä on keskeistä jähmettymisen, syklin keston ja osan laadun hallinnassa.

Toimintaperiaate on yksinkertainen ja tehokas. Yhden osan tuotannosta toiseen siirtyminen tapahtuu siten, että teknikko irrottaa vanhan kammion upotuksen laitteenpidikkeestä, poistaa sen ja asentaa uuden upotuksen. Koska painovalukoneesta ei tarvitse irrottaa raskasta pidikepalaa, tämä prosessi on huomattavasti nopeampi kuin koko muottiyksikön vaihto, joka voi painaa tuhansia kiloja. Tämä nopea vaihto minimoi koneen käyttökatkot ja tekee pienempien erien tuotannosta taloudellisesti kannattavaa.

Yksikkömuottien avaintekijät ja rajoitukset

Yksikkömuottijärjestelmillä on joukko houkuttelevia etuja, mutta niillä on myös sisäisiä rajoituksia. Tämän tasapainon ymmärtäminen on ratkaisevan tärkeää suunnittelijoiden ja insinöörien kannalta, jotta voidaan määrittää, onko kyseinen työkaluratkaisu oikea valinta heidän projektiinsa. Päätös perustuu pääasiassa kompromisseihin kustannusten, nopeuden, osan monimutkaisuuden ja tuotantomäärän välillä.

Merkittävin etu on työkalukustannusten huomattava aleneminen. Kuten A&B Die Casting -oppaassa todetaan, yksikkömuotti on halvempi tuotetyökalu, koska asiakas maksaa vain vaihdettavasta kuppilohkosta eikä koko standardoidusta kehyksestä. Tämä voi johtaa merkittäviin säästöihin verrattuna täyteen muottiin, mikä tekee siitä erinomaisen vaihtoehdon projekteihin, joissa budjetti on tiukka. Toinen tärkeä etu on nopeus, sekä työkalujen valmistuksessa että tuotannon käyttöönotossa. Koska pitimen valmistus on jo valmiina, tarvitaan valmistaa vain pienempi insertti, mikä lyhentää toimitusaikoja. Lisäksi inserttien vaihtaminen on paljon nopeampaa kuin koko muotin vaihtaminen, mikä vähentää koneiden käyttökatkoja eri tuotantosarjojen välillä.

Näillä hyödyillä on kuitenkin huomattavia rajoituksia. Yksikkömuotit soveltuvat parhaiten pienempiin ja yksinkertaisempiin osiin. Pitimen standardoitu luonne rajoittaa saatavilla olevaa tilaa, mikä puolestaan rajoittaa osan kokoa ja ominaisuuksien monimutkaisuutta. Esimerkiksi useiden tai monimutkaisten liukuisten ytimien käyttö – joita käytetään alapuolten tai sisäisten ominaisuuksien muodostamiseen – on usein rajoitettu. Kattava opas yritykseltä Chicago White Metal Casting huomauttaa, että yksikkömuotit ovat tämän takia parhaiten soveliaita vähemmän monimutkaisiin suunnitteluun ja alhaisempiin vuosittaisiin määriin. Niitä ei yleensä voida käyttää suurten rakenteellisten komponenttien tai monimutkaisia liukumekanismeja vaativien osien kanssa.

Seuraava taulukko tiivistää keskeiset erot yksikkömuottijärjestelmän ja täysmuotin välillä:

| Tehta | Yksikkömuottijärjestelmä | Täysmuotti |

|---|---|---|

| Työkalukustannus | Alhainen tai kohtalainen (asiakas ostaa vain insertin) | Korkea (asiakas ostaa koko räätälöidyn työkalun) |

| Aikaa kokoonpanoon | Nopea (nopeat inserttien vaihdot) | Hidas (vaatii koko muotin poistamisen) |

| Osaen kompleksisuus | Rajoitettu (paras yksinkertaisille geometrioille, vähän liukujen määrä) | Korkea (soveltuu monimutkaisille geometrioille ja useille liu'ulle) |

| Tuotannon määrä | Ihanteellinen alhaisiin ja keskisuuriin volyymeihin | Ihanteellinen suuriin volyymeihin |

| Osan koko | Rajoittunut pieniin ja keskikokoisiin osiin | Voi ottaa vastaan pienistä hyvin suuriin osiin |

Lopulta yksikkömuottien valinta on strateginen päätös. Suunnittelijalle, jolla on pieni, yksinkertainen osa ja vaatimaton tuotantoennuste, se tarjoaa pääsyn laadukkaaseen muotissavaluun. Monimutkaiselle, suurvoluiselle osalle täyden muotin sijoitus on välttämätön saavuttaakseen maksimaalisen tehokkuuden ja suunnitteluvapauden.

Tyypilliset sovellukset ja teollisuudenalat

Kustannustehokkuutensa ja tehokkuutensa vuoksi yksikkömuotijärjestelmiä käytetään laajasti eri teollisuuden aloilla pienempien komponenttien valmistuksessa. Ne ovat ensisijainen ratkaisu, kun hanke vaatii muotinvalun lujuutta ja tarkkuutta, mutta täyden erillisen työkalun kustannukset eivät ole perusteltuja. Sovellukset liittyvät yleensä pieniin tai keskikokoisiin osiin, joilla on suhteellisen yksinkertaiset geometriat ja jotka valmistetaan pienissä tai kohtalaisissa määrissä.

Yksikkömuottien monipuolisuus tekee niistä sopivia monille eri aloille. Esimerkiksi Diecasting-mould.com korostaa niiden käyttöä monimutkaisten muotojen valmistamiseen, edellyttäen että osat mahtuvat yksikköpidikkeen rajoituksien sisään. Tämä sopeutuvuus on johtanut niiden laajalle levinneisyyteen aloilla, joilla tuote-elinkaaret ovat lyhyet tai joilla tarvitaan useita pienien osien vaihtoehtoja.

Yleisiä aloja ja tiettyjä osaesimerkkejä ovat:

- Autotalous: Vaikka suuret rakennekomponentit vaativat täydet muotit, yksikkömuotit sopivat täydellisesti pienempiin osiin, kuten anturikuoriin, pieniin kiinnikkeisiin, liittimien kappaleisiin sekä pieniin moottori- tai vaihdelaatikko-osiihin. Tiukempia vaatimuksia asettaviin sovelluksiin, joissa tarvitaan erinomaista lujuutta, voidaan käyttää muita valmistusmenetelmiä, kuten kuumavalua, komponenteissa, joissa vaaditaan maksimaalista kestävyyttä.

- Sähkölaitteet: Elektroniikka-alan tuotteissa käytetään yksikkömuotteja valmistettaessa erilaisia komponentteja, kuten pieniä sinkkikuoria, lämpöpäätteitä, liittimiä ja kiinnitystankoa tietokoneiden ja puhelimien osille. Muovausalustuksen tarkkuus on olennaisen tärkeää tämän alan tiukkojen toleranssien vuoksi.

- Kuluttajatuotteet: Moniin arkipäiväisiin tuotteisiin kuuluu osia, jotka on valmistettu yksikkömuoteilla. Näihin kuuluvat esimerkiksi keittiön laitteiden komponentit, huonekalujen ja kaappien tarvikkeet (kahvat, nupit), urheiluvälineiden osat sekä lelujen komponentit.

- Teollisuuslaitteet: Yksikkokuulia käytetään valmistamaan osia koneisiin ja työkaluihin, kuten hydraulisiin ja pneumatiikka-liittimiin, venttiilien komponentteihin sekä pieniin koneenosia, joissa yhden suunnittelun tuotantomäärä ei oikeuta täyden muottikompleksin käyttöä.

Keskeinen huomio on, että yksikkokuulajärjestelmät tarjoavat joustavan valmistusreitin. Ne mahdollistavat yrityksille uuden osasuunnittelun esittämisen muottivaluttajalle ja mahdollisesti sen sijoittamisen olemassa olevaan yksikköpidikkeeseen. Tämä säästää alkuperäisistä työkalukustannuksista ja hyödyntää samalla muottivaluttajan olemassa olevaa infrastruktuuria, mikä luo keskinäisesti hyödyllisen suhteen ja tekee korkealaatuisesta metalliosien valmistuksesta helpommin saatavilla laajemmalle sovellusalueelle.

Usein kysytyt kysymykset

1. Mikä on yksikkokuu?

Yksikkömuotti on kustannussäästävä painevalumuottityökalu, joka koostuu standardoidusta päämuotista (tai pidikkeestä) ja pienemmistä, vaihdettavista kammioyksiköistä. Nämä räätälöidyt sisennykset on suunniteltu irrotettavaksi pääkehyksestä ilman, että koko pidiketta tarvitsee ottaa pois painevalukoneesta, mikä mahdollistaa nopeamman ja edullisemman tuotannon pienille ja yksinkertaisemmille osille.

2. Mitkä ovat kaksi tyyppiä painevalukoneita?

Kaksi päätyyppiä painevalukoneita ovat kuuma- ja kylmäkammioon perustuvat koneet. Kuumakammio-koneita käytetään matalan sulamispisteen seoksille, kuten sinkille, joissa injektointimekanismi on upotettu sulanutettuun metalliin. Kylmäkammio-koneita käytetään korkean sulamispisteen seoksille, kuten alumiinille, joissa sulanut metalli kaadetaan "kylmään kammioon" ennen sen ruiskuttamista muottiin.

3. Mitä komponentteja painevaluun kuuluu?

Painovalu sisältää useita keskeisiä komponentteja. Pääkomponentit ovat painovalukone, muotti (jossa on osan muottilohko) ja valuttava metalliseos. Itse muotti koostuu kahdesta puolikkaasta – kansi- ja poistinpuolikkaasta – ja siihen kuuluu elementtejä, kuten juoksutuskanavat, täyttöaukot, ilmaventtiilit, poistinnastat ja usein liikkuvat liukut tai ydinosat monimutkaisten piirteiden luomiseksi.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —