Oppaaseutu olennaisista autoteollisuuden leikkuumuoteista

TL;DR

Autoteollisuuden leikkuumuotit ovat erikoistuneita työkaluja, jotka ovat välttämättömiä levyjen leikkaamiseen ja muovaamiseen tarkkoiksi ajoneuvokomponenteiksi. Perustyypit luokitellaan toiminnallisen monimutkaisuuden mukaan: yhden vaiheen muotit, kuten leikkaus- tai yhdistelmämuotit, suorittavat yhden toimenpiteen jokaista puristuspientä kohti ja ne soveltuvat parhaiten yksinkertaisiin osiin ja pienempiin tuotantomääriin. Monivaiheiset muotit, kuten etenevät ja siirtomuotit, suorittavat useita toimenpiteitä peräkkäin yhdessä puristimessa, mikä tekee niistä erittäin tehokkaita monimutkaisten, suurten tuotantosarjojen valmistuksessa.

Perusteet: Mikä on autoteollisuuden leikkuumuotti?

Autoteollisuuden leikkausmuovi on tarkkuustyökalu, jota käytetään metallin muovausprosessissa leikkaamaan, muotoilemaan ja muovaamaan levyä tietyiksi ajoneuvokomponenteiksi. Toimiessaan korkeapaineisessa leikkauspressissä muovi toimii muottina, joka muovaa metallin kaikista suurista kappaleista, kuten auton rungosta ja ovet, pieniin, mutkikkaisiin kiinnikkeisiin ja rakenteellisiin osiin. Tämä prosessi on nykyaikaisen autoteollisuuden perusta, joka mahdollistaa identtisten osien massatuotannon poikkeuksellisen tarkan tarkkuuden ja toistettavuuden avulla.

Mekaniikkaan kuuluu metallilevyn sijoittaminen muottinauhan kahden puoliväliin. Silloin leikkauspuristin kohdistaa suuren voiman, jolloin metalli muovautuu muotin muotoon. Tämä toiminto voi joko leikata metallin tai muodostaa siitä kolmiulotteisen osan. Näiden toimintojen välillä on kriittinen ero; leikkaustoiminnot sisältävät esimerkiksi tyhjennysleikkauksen (ulkomuodon leikkaus) ja rei'ityksen (reikien punchaus), kun taas muovausoperaatiot sisältävät taivutusta, syvävetämistä (metallin venyttämistä onteloon) ja kolmintekoa. Yksi automobiliossa saattaa vaatia useita näistä toimenpiteistä täydentääkseen.

Leikkuumuottien merkitys autoteollisuudessa on korostettava. Ne mahdollistavat valmistajille kevyiden mutta vahvojen osien tuotannon nopeassa tahdissa, mikä on olennaista tuotantotavoitteiden saavuttamiseksi sekä ajoneuvon turvallisuuden ja suorituskyvyn varmistamiseksi. Kuten valmistuksen asiantuntijat ovat yksityiskohtaisesti kuvanneet ALSETTE , jokaisen kuoren valmistus on suunniteltu tietyn osan valmistukseen, mikä varmistaa, että jokainen osa täyttää ajoneuvon saumattoman kokoonpanon edellyttämät tiukat mittasuhteet.

Pääluokat: Yksisäiliö vs. monisäiliö

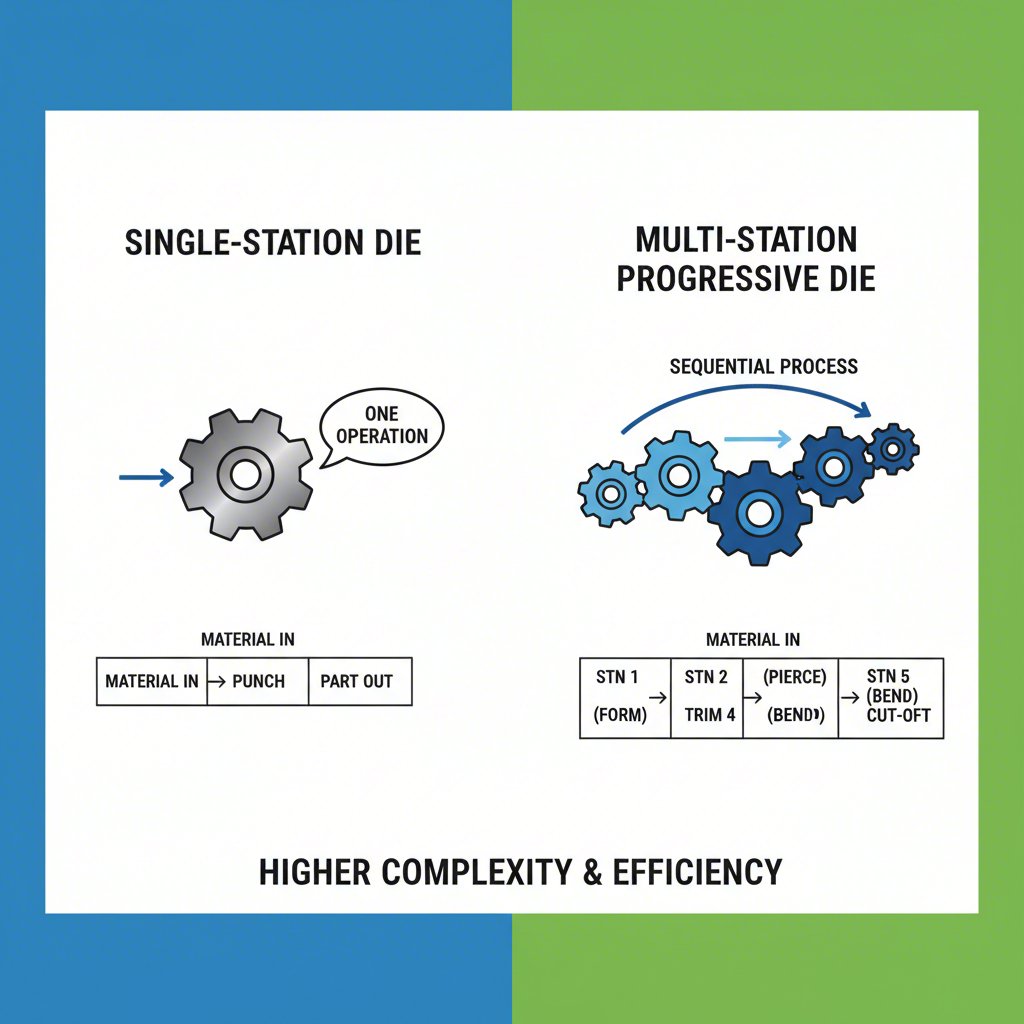

Tyypilliset tulostuskuvaukset luokitellaan käytön rakenteidensa perusteella kahteen pääluokkaan: yksipisteisiin ja useampiehiin. Tämä perustavanlaatuinen ero määrää tuotantovirran, tehokkuuden ja eri komponenttilajien soveltuvuuden. Tämän luokituksen ymmärtäminen antaa selkeän kehyksen valmistuksessa käytettävien tietyimpien kuormituslajien ymmärtämiselle.

Yksiasemaiset muotit, joita kutsutaan myös yksivaiheisiksi muoteiksi, suorittavat yhden tietyn toimenpiteen jokaista puristinta kohti. Esimerkiksi yksi paine voidaan varustaa leikkausmuotilla, joka leikkaa alkuperäisen muodon, ja saatu osa on siirrettävä toiseen paineen, jossa on rei'itysmuotti reikien tekemiseen. Tämä menetelmä on suoraviivainen ja yleensä alhaisempi työkalukustannuksiltaan. Siksi yksiasemaisia muotteja käytetään yleensä yksinkertaisiin komponentteihin, pieniin tuotantosarjoihin tai prototyyppeihin, joissa joustavuus on tärkeämpää kuin nopeus.

Moniasemaiset muotit puolestaan on suunniteltu suorittamaan useita toimenpiteitä peräkkäin yhdessä paineessa. Työkappale etenee sarjan asemia läpi, ja jokainen asema suorittaa erilaisen leikkaus- tai muovausvaiheen. Tämä integroitu prosessi on erittäin automatisoitu ja huomattavasti nopeampi kuin useiden yksiasemaisten järjestelmien käyttö. Kuten Premier Products of Racine, Inc. , tämä menetelmä on suositeltava vaihtoehto monimutkaisten osien suurtilaukseen, kun tehokkuus ja yksikkökustannukset ovat ensisijaisia huolenaiheita. Kaksi tärkeintä moniasemaista muottityyppiä ovat edistyvä ja siirtomuotit.

| Kriteeri | Yksittäisen aseman muotit | Moniasemaiset muotit |

|---|---|---|

| Toiminta | Yksi toimenpide jokaista puristuspientä kohden | Useita peräkkäisiä toimenpiteitä jokaista puristuspientä kohden |

| Tuotannon määrä | Matala – Keskitaso | Korkea |

| Osaen kompleksisuus | Yksinkertainen | Monimutkainen |

| Työkalukustannus | Alempi | Korkeampi |

| Aikaa kokoonpanoon | Lyhyempi | Pitempi ja monimutkaisempi |

Tarkempi tarkastelu: Edistyvät ja siirtomuotit

Moniasemaisten muottien luokassa edistyvät ja siirtomuotit edustavat kahta kehittynyttä, mutta erillistä lähestymistapaa suurtehoteollisuuteen. Välillä tehtävä valinta riippuu voimakkaasti osan koosta, monimutkaisuudesta ja materiaalin käyttötehokkuustavoitteista. Molemmat pystyvät tuottamaan monimutkaisia komponentteja, mutta ne saavuttavat tämän erilaisilla materiaalinkäsittelymenetelmillä.

Progressiivinen kuolema

Edistysvaihtopinssissä kelan- tai levyliuskapala syötetään painokoneeseen. Liuska säilyy yhtenäisenä sen edetessä sarjassa asemia, joista jokainen suorittaa tietyn toimenpiteen, kuten rei'ityksen, vaivutuksen tai taivutuksen. Osa muodostuu asteittain, ja se irrotetaan vasta lopullisessa vaiheessa metalliliuskasta. Tämä jatkuva syöttöprosessi mahdollistaa erittäin korkeat tuotantonopeudet, mikä tekee edistysvaihtopinseistä ideaalin ratkaisun pienien ja keskikokoisten osien, kuten kiinnikkeiden, nippureiden ja elektronisten liittimien, suurten määrien valmistukseen.

Siirtodieet

Siirtomuotti toimii eri tavalla. Prosessi alkaa siitä, kun levytaldesta leikataan tyhjä palanen. Tämä yksittäinen tyhjä siirretään mekaanisesti, esimerkiksi robottikäsillä tai nipistimillä, asemalta toiselle. Jokainen asema on itsenäinen muotti, joka suorittaa yhden toimenpiteen. Koska osa ei ole kiinnitetty kantavauhtinauhaan, tämä menetelmä soveltuu paremmin suuremmille ja monimutkaisemmille komponenteille, kuten syvävetosäiliöille, kehille ja rakenteellisille osille. Tärkeä etu, jonka Larson Tool & Stamping korostaa, on se, että siirtomuotit vähentävät merkittävästi materiaalinhukkaa, koska kantavauhtinauhaa ei tarvita.

| Kriteeri | Edistynyt kuumapaineisto | Siirto-muotti |

|---|---|---|

| Materiaalikäsittely | Osa pysyy kiinnitettynä metallinauhaan saakka viimeiseen vaiheeseen asti. | Yksittäinen osa (tyhjä) siirretään asemien välillä mekaanisesti. |

| Tuotantonopeus | Erittäin korkea | Korkea, mutta yleensä hitaampi kuin etenemismuotteilla. |

| Osan koon mahdollisuus | Pieni tai keskikokoinen | Keskikokoiset, suuret ja monimutkaiset |

| Materiaalijätteet | Korkeampi (kantavauhtinauhan vuoksi) | Alemman tason (ilman kantokiskoa) |

| Työkalukustannus | Korkea | Erittäin korkea (sisältää siirtomekanismin) |

Tutkitaan yhden aseman ja erikoistuneita muotteja

Vaikka moniporttimuotit on suunniteltu suurille tuotantomäärille, laaja valikoima yhden aseman ja erikoistuneita muotteja hoitaa keskeisiä tehtäviä sekä pieni- että suurtilavuustuotannossa. Näiden muottien tehtävänä on usein suorittaa yksi tai kaksi erittäin tarkkaa toimenpidettä. Näiden typpien tunteminen on olennaista kokonaiskuvan saamiseksi leikkausprosesseista.

- Leikkausvahdit: Nämä ovat yksinkertaisimpia muottityyppejä. Leikkuumuotilla leikataan tietty muoto, "levy", isommasta metallilevystä. Leikattu osa on haluttu tuote, ja ympäröivä materiaali on jätettä. Tämä on usein ensimmäinen vaihe monivaiheisessa valmistusprosessissa.

- Rei'ittämistyökalut: Päinvastoin kuin leikkuumuotilla, rei'ittymuotilla tehdään reikiä, lovia tai muita aukkoja työkappaleeseen. Tässä tapauksessa pois ponnahtava materiaali on jätettä, kun taas pääosassa oleva levy on haluttu tuote.

- Yhdistetyt valet: Tehokas yhden aseman muottilaji, yhdistelmämuotti suorittaa useita leikkaustoimintoja yhdellä puristuspainalluksella. Esimerkiksi se voi samanaikaisesti leikata hihnan ulomman muodon ja rei'ittää sen keskiosan. Tämä takaa erinomaisen keskisyyden ominaisuuksien välillä ja on ideaali litteiden osien, kuten tiivistehihnojen ja hihnojen, valmistukseen korkealla tarkkuudella.

- Yhdistelmämuotit: Yhdistelmämuottien tapaan nämä muotit suorittavat useamman kuin yhden toiminnon painalluksella. Ne yhdistävät kuitenkin leikkaustoiminnon ei-leikkaavaan (muotoilu)toimintoon, kuten tyhjennykseen ja taivutukseen samanaikaisesti.

- Muotoilu- ja syvävetomuotit: Nämä muotit muovaa metallia leikkaamatta sitä. Muotoilumuotteja käytetään osien, kuten kiinnikkeiden, taivuttamiseen tai muotoiluun, kun taas syvävetomuotit venyttävät tai vetävät levyä syvempään kolmiulotteiseen muotoon. Syvävetoa käytetään esimerkiksi öljypannujen ja auton korilevyjen valmistukseen.

- Kolikkopanos- ja reliefimuotit: Näitä erikoistuneita työkaluja käytetään lisäämään hienoja yksityiskohtia tai kuosia metallipinnalle. Kolotyökalut kohdistavat erittäin suuren paineen, jotta metalli muovautuu työkalun monimutkaisiin piirteisiin, mikä mahdollistaa erittäin yksityiskohtaisten osien valmistuksen. Reliefityökalut luovat korostuvia tai painuneita suunnitelmia levymetalliin, usein dekoratiivisiin tarkoituksiin tai toiminnallisten ominaisuuksien, kuten otelukkojen, lisäämiseen, kuten DureX Inc.

Kriittiset valintakriteerit: Oikean työkalun valinta

Oikean vaikuttamistyökalun valinta on ratkaisevan tärkeä päätös, joka vaikuttaa suoraan tuotantokustannuksiin, laatuun ja tehokkuuteen. Valinta ei ole mielivaltainen, vaan sitä ohjaavat tekniset ja taloudelliset tekijät. Valmistajien on arvioitava huolellisesti projektivaatimuksensa kunkin työkalutyypin ominaisuuksia vasten löytääkseen optimaalisen ratkaisun.

Työkalun valinnan ensisijaiset kriteerit, kuten alan asiantuntijat JV Manufacturing Co. , ovat osan monimutkaisuus, tuotantomäärä ja materiaaliominaisuudet. Yksinkertaiset, tasaiset osat, joita valmistetaan pieninä erinä, voidaan tuottaa kustannustehokkaasti yhden aseman muotteihin kuten leikkuu- tai yhdistelmämuotteihin. Kuitenkin monimutkaiselle komponentille, jossa on useita taivutuksia ja ominaisuuksia ja jota tarvitaan satojentuhansien kappaletasolla, edistävä muotti on lähes aina välttämätön vaihtoehto saavuttaakseen vaaditun nopeuden ja matalan kappalekustannuksen, huolimatta korkeasta alkuperäisestä investoinnista.

Tuotantomäärä on usein ratkaiseva tekijä. Edistävän tai siirtomuottien suunnitteluun ja valmistukseen liittyvät korkeat alustavat kustannukset voidaan perustella vain, kun ne jaetaan suuren osamäärän kesken. Pienemmille erille yhden aseman muottien pidemmät sykliajat ja manuaalinen käsittely ovat taloudellisempia. Materiaaliominaisuudet vaikuttavat myös ratkaisevasti. Kovemmat tai paksuimmilla materiaaleilla, kuten korkean lujuuden teräksellä, tarvitaan kestävämpiä ja kulumisvastaisempia muotteja, mikä voi vaikuttaa työkalujen suunnitteluun ja hintaan.

Näiden monimutkaisten päätösten tekeminen edellyttää usein syvällistä asiantuntemusta. Esimerkiksi erikoisvalmistajat, kuten Shaoyi (Ningbo) Metal Technology Co., Ltd. työskentelevät automobilialan asiakkaiden kanssa suunnitellen ja valmistamalla räätälöityjä leikkuuterästöjä, jotka vastaavat tiettyjen komponenttien vaatimuksia, nopeasta prototyypistä massatuotantoon. Lopulta näiden tekijöiden perusteellinen analyysi varmistaa, että valittu terästeknologia vastaa sekä projektin teknisiä määrityksiä että liiketoiminnallisia tavoitteita.

Usein kysytyt kysymykset

1. Mitkä ovat neljä päätyyppiä metallin painopuristuksessa?

Vaikka on olemassa monia erityistoimenpiteitä, neljä yleisintä metallin leikkuutyöstön muotoa ovat jatkuvaleikkuu, siirtoterästys, syvävetoleikkau ja monisuuntainen leikkuu. Jatkuvaleikkuu ja siirtoterästys sisältävät monivaiheisia teräsiä suurten tuotantomäärien valmistukseen. Syväveto on muovausprosessi, jolla valmistetaan syviä, onttoja osia, ja monisuuntainen leikkuu käyttää useita liikkuvia liukusokkia monimutkaisten osien muovaamiseen eri suunnista.

2. Mitkä ovat eri muodot työkaluissa?

Valmistuksen yhteydessä "muotti" tarkoittaa erikoistunutta työkalua, jota käytetään leikkaamaan tai muotoilemaan materiaalia pressulla. Tärkeimmät muodot ovat leikkausmuotit (kuten pohjaleikkaus- ja rei'itysmuotit), jotka leikkaavat materiaalin, sekä muovausmuotit (kuten taivutus-, syvävetomuotit ja kolikkopuristusmuotit), jotka muovaa materiaalia leikkaamatta sitä. Näitä voidaan lisäksi luokitella yhden vaiheen, yhdistettyjen, edistyneiden ja siirtomuottien mukaan niiden toiminnallisen monimutkaisuuden perusteella.

3. Kuinka monta tyyppiä painoleikkausta on?

On olemassa lukuisia erityyppisiä painoleikkaustoimenpiteitä, joista jokainen on suunniteltu tietylle funktiolle. Tärkeitä prosesseja ovat pohjaleikkaus, rei'itys, taivutus, vetäminen, muovaus, kolikkopuristus ja reliefipainatus. Näitä toimenpiteitä voidaan yhdistellä monin tavoin erilaisten muottien (yksinkertaiset, yhdistetyt, edistyneet jne.) avulla luodakseen lähes rajaton määrä metalliosia.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —