Siirtokuulamusyvämuovaus autonkomponenteissa: Tekninen insinööriopas

TL;DR

Siirtomuottipursotus on tarkkuusmetallinmuovausprosessi, jossa yksittäiset levyt irrotetaan metallinauhasta ennen ennen kuin ne siirretään mekaanisesti itsenäisten muottiasemien välillä sormien tai kiskoilla. Tämä "vapaa tila" mahdollistaa suurten, syvälle vedettyjen ja monimutkaisten siirtomuottipursotuksen autoteollisuuden komponenttien kuten rungon kehykset ja jousitusvarret ilman kanta-alalla olevia rajoituksia. Vaikka se on yleensä hitaampi kuin progressiivinen kuormitus, se tarjoaa paremman materiaalitehokkuuden ja kyky käsitellä monimutkaisia geometrioita, jotka vaativat pyörimistä tai sivujen lävistämistä, joten se on suosituin menetelmä ajoneuvon rakenteellisille osille.

Perusta: Siirto- ja kuormituslauseiden mekaaniset ominaisuudet

Muiden menetelmien ytimessä kuormitusmuotoinen tulostus eroaa työosan käsittelystä. Progressiivisessa kuormituslaitteessa osa pysyy kiinnitettynä jatkuvaan metallinauhaan (kantaja) liikkuessaan asemien läpi. Toisaalta siirto-kuitulevyn leimaaminen alkaa tyhjän pinnan erottamalla heti kaapelilta. Tämä erillinen tyhjä kuljetetaan sitten asemasta toiseen mekaanisen automaatiojärjestelmän avulla, joka koostuu tyypillisesti servoohjattuista raiteista, joissa on tarttujat tai sormet.

Tämän prosessin määrittelevä insinöörin etu on vapaan tilan. Koska komponenttia ei kiinnitetä metallinauhaan, sitä voidaan käyttää vapaasti eri asemien välillä. Se voidaan pyörittää, kallistaa tai kääntää, jotta voidaan suorittaa monimutkaisia muokkausoperaatioita, kuten käänteistä piirustusta tai sivujen lävistämistä, jotka olisivat mahdottomia, jos osa olisi edelleen kiinnitetty kaulaan. Tämä kyky on kriittinen autoteollisuuden kannalta, jossa komponentit ovat usein ei-linjaisia geometrioita ja vaativat tiukkoja suvaitsevaisuuksia useilla tasoilla.

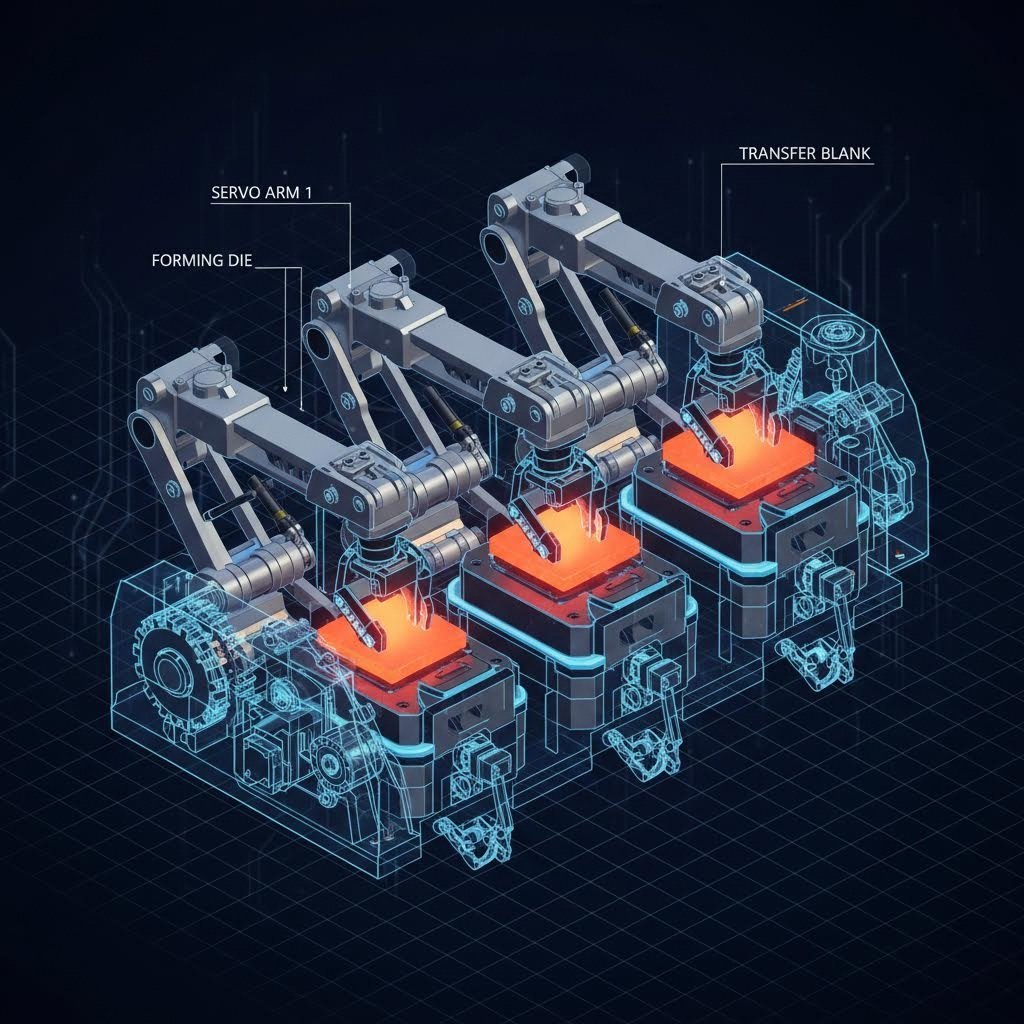

Nykyaikaiset siirtokoneet, kuten ne, joita käytetään Aranda Tooling ja muut alan johtajat, integroivat usein servoteknologian siirtokäyrän optimoimiseksi. Tämä mahdollistaa säätelevät virtausprofiileja, joiden avulla painokone voi hidastaa muokkausvaiheessa paremman materiaalivirran saamiseksi ja nopeutua siirtosvaiheessa korkeiden tuotantokapasiteettien säilyttämiseksi.

Siirto- ja muokkausmuoto: Autovalmistajan ongelma

Autotekniikan insinöörien ja hankintajohtajien kannalta päämääränä on usein valinta siirtomenettelyn ja progressiivisen kuormituksen välillä. Progressiiviset kuormitukset ovat pienten osien nopeuden kannalta vertaansa vailla, mutta siirto kuormitukset hallitsevat, kun koko ja monimutkaisuus lisääntyvät. Seuraavassa vertailussa korostetaan autojen tuotannossa olevia keskeisiä toiminnallisia eroja.

| Ominaisuus | Siirtovalmistus | Progressiivinen muottileimaus |

|---|---|---|

| Osat | Erillinen tyhjä (vapaasti käytettävissä oleva tila) | Kiinnitetty kantavaan nauhaan |

| Ideaalinen osan koko | Keski- ja suuret (raamat, kuoret) | Pieniä ja keskisuuria (ohjat, kiinnikkeet) |

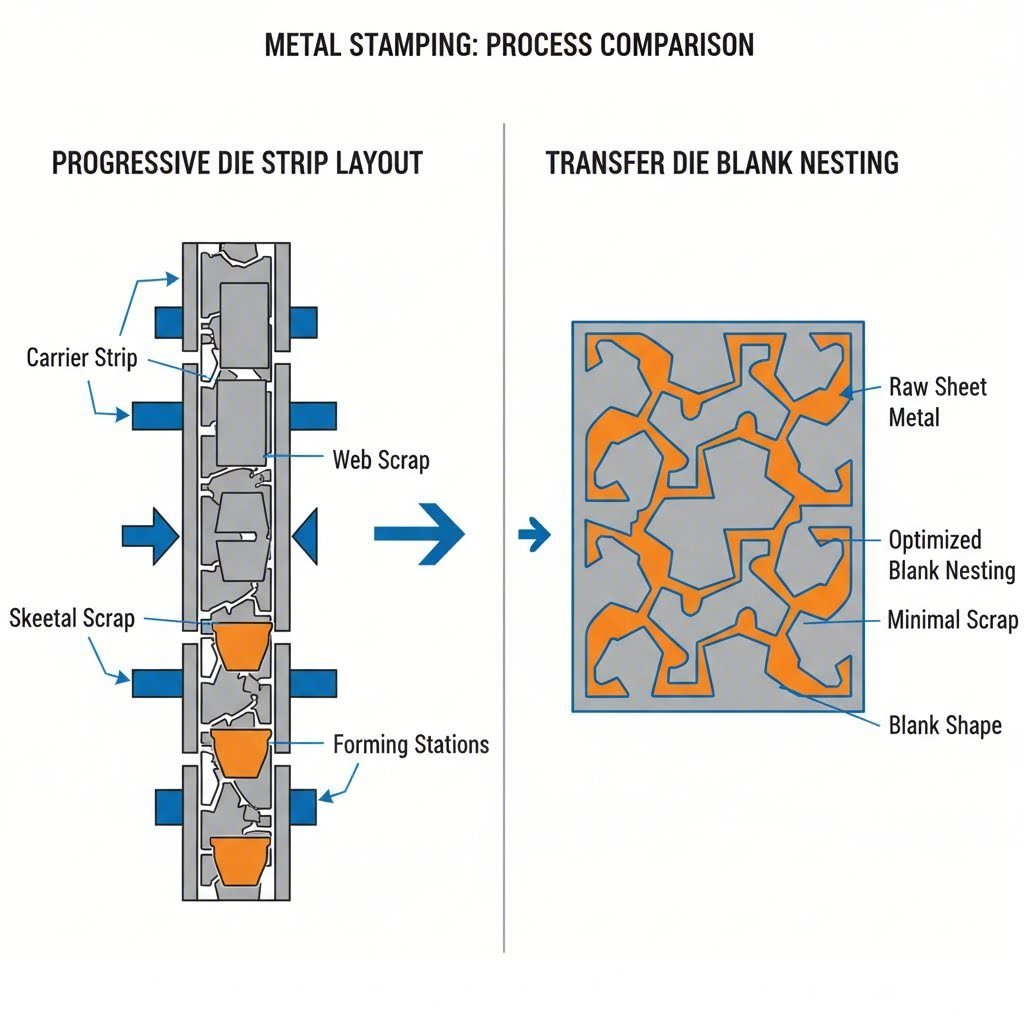

| Materiaalitehokkuus | Korkea (pesän tekemisen optimointi vähentää romua) | Alhaisempi (kuljetusnauhan jätteet ovat luontaisia) |

| Työkalukustannus | Yleensä alemmat (yksinkertaisemmat itsenäiset kuormitukset) | Ylempi (monimutkainen yksittäinen kuori) |

| Tuotantonopeus | Kohtalainen (1560 SPM tyypillisesti) | Korkea (voi ylittää 100+ SPM) |

| Geometrinen monimutkaisuus | Korkea (syvä vetäminen, sylinteriset osat) | Keskiarvoinen (rajoitettu nauhan kiinnitys) |

Tärkeä tekijä tässä päätöksessä on materiaalin käyttö. Autovalmistuksessa, jossa raaka-aineiden kustannukset voivat olla jopa 70% osan hinnasta, siirtomerkinnän merkittävä etu on kyky liittää tyhjiä osia tehokkaasti. Kuten teknisten analyysien mukaan Standardimuotti , kuljetusnauhan poistaminen mahdollistaa insinöörien vaihtelevan tyhjiöitä (pesäily) maksimoida tuottoa keula, merkittävä kustannussäästöstrategia suurikokoisia juoksut raskaan mittakaavan teräksen tai alumiinin.

Autotekniikan tärkeimmät sovellukset ja komponentit

Siirtymäkuitu on välttämätöntä tietyille autoosien luokille, joissa rakenteellinen eheys ja geometrinen monimutkaisuus kohtaavat toisiaan. Prosessiä käytetään useimmiten seuraavissa tapauksissa:

- Suuret rakenteelliset osat: Sissia, poikkilevyjä ja pilareita varten tarvitaan siirtojohtojen tyypillistä painekehän tonnitehoa ja sängyn kokoa. Mahdollisuus käyttää näitä suuria osia asemien välillä takaa tasaisen seinän paksuuden ja lujuuden.

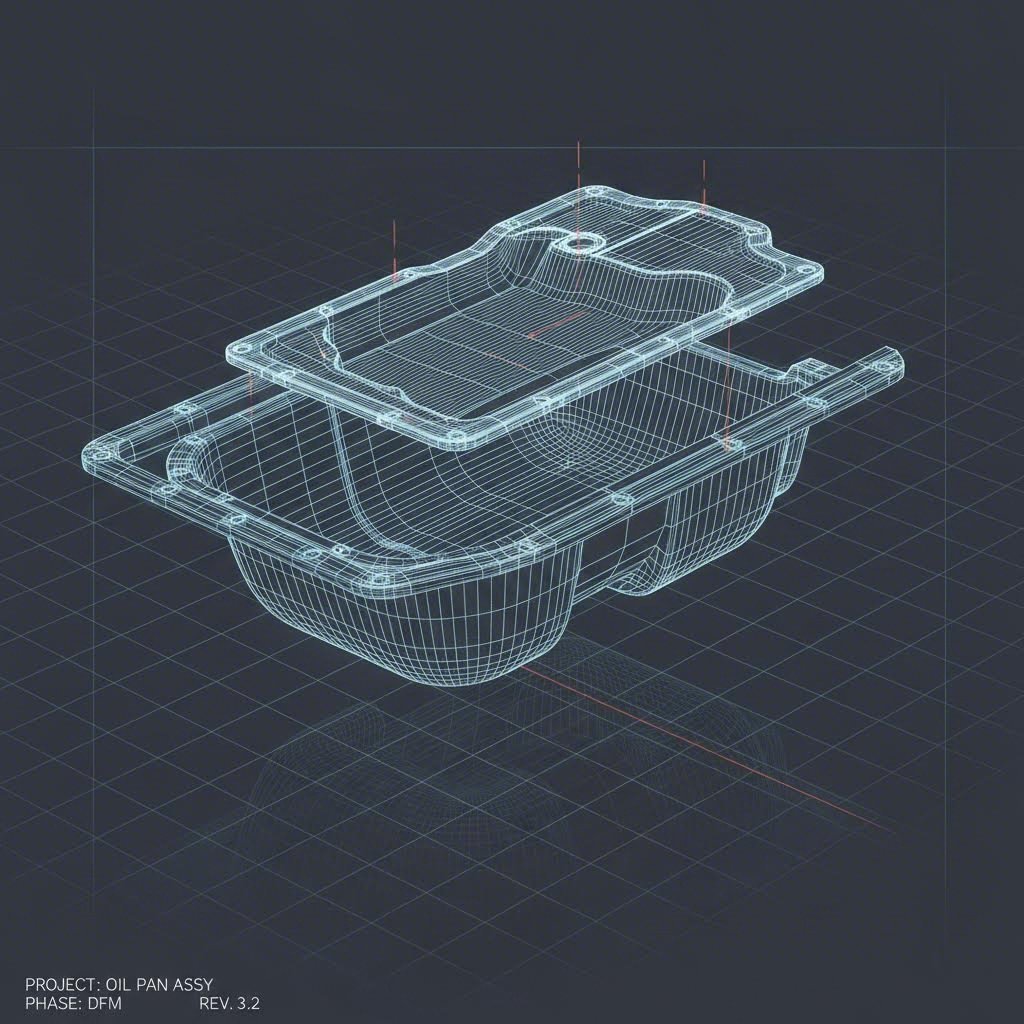

- Syvällä vedetyt osat: Osat, kuten öljypannit, polttoainesäiliöt ja moottorin kuoret, vaativat syvää vetämistä, jossa metalli on merkittävästi venynyt. Siirtymätampon vapaassa tilassa materiaali virtaa ilman kanta-nauhan jännitettä, mikä vähentää repiytymis- tai ohentumisriskiä.

- Monimutkaiset jousitusosat: Ohjausvarusteet ja -alakehät tarvitsevat usein toimintaa useilla akseilla. Siirtosysteemeissä osa voidaan pyörittää lävistää tai vetää sivulle, joka ei ole saavutettavissa progressiivisessa kuorossa.

Valmistajat, jotka etsivät kumppania, joka pystyy käsittelemään näitä vaativia vaatimuksia, Shaoyi Metal Technology tarjoaa kattavia autojen leimausratkaisuja. IATF 16949 -sertifioinnin ja jopa 600 tonnin painokykyisten laitteiden avulla ne ylittävät aukon nopean prototyyppivalmistuksen ja massiivisen tuotannon välillä kriittisten komponenttien, kuten ohjausrintamen ja -rakenteiden, osalta.

Autotalouden tekniset edut

Geometrisen vapauden lisäksi siirto-kuitulevyn leimaaminen tarjoaa erityisiä tekniikan etuja, jotka vastaavat nykyaikaisia autoteollisuuden standardeja, erityisesti kevyyden ja törmäysturvallisuuden osalta.

Korkean lujuuden seosten käsittely

Nykyaikaiset ajoneuvot käyttävät yhä enemmän kehittyneitä korkean lujuuden terästä (AHSS) ja alumiinia painon vähentämiseksi samalla kun varmistetaan turvallisuus. Nämä materiaalit ovat vähemmän lankkaita ja alttiimpia kiihtyvyydelle. Siirtomäyrät mahdollistavat välitöntä kipsytysvaiheita tai erityisiä uudelleenpaineasemia, joita on vaikea integroida progressiiviseen nauhaan. Osa voidaan erottaa siten, että voimat voidaan keskittää tehokkaammin, mikä vähentää painokoneen tonnitehoa.

Prosessien joustavuus ja toissijaiset toiminnot

Siirtosysteemiä on hyvä integroida toissijaisia toimintoja. Koska osa on siirtämisen aikana kaikkien puolien saatavilla, painoketjun aikana voidaan sisällyttää prosesseja, kuten kuormituksen koputtamista, muttien asentamista tai jopa pieniä kokoontumistoiminnat. Näiden tietojen mukaan Peterson Enterprises tämä monipuolisuus poistaa usein tarpeet lasin tai koneen valmistuksen vaiheiden suorittamiseen, vahvistaa valmistuksen vaikutusta ja vähentää osatalouden kokonaiskustannuksia.

Prosessivaiheet: tyhjästä valmiiseen autoosiin

Toimintasuuntaa ymmärtäminen auttaa suunnittelemaan tähän menetelmään optimoituja osia. Tyypillinen siirto-kuori-linja seuraa seuraavia vaiheita:

- Leikkaus: Prosessi alkaa laastarin kiertokululla. Valkaisulevy leikkaa alkuperäisen muodon erottamalla sen kokonaan nauhoista. Tämä on erillinen ero progressiivisesta leimaamisesta.

- Siirto-: Mekaaniset sormet (pysähdyslaitteet) tai tyhjiökuppit laskeutuvat alas, ottavat kiinni tyhjästä ja siirtävät sen sivusta ensimmäiseen muokkausasemaan.

- Muotoilupaikat: Osa liikkuu sarjan muotteja läpi. Asemalla 1 suoritetaan mahdollisesti alustava vetäys (cuppaus). Asemalla 2 muotoa tarkennetaan tai porataan reikiä. Asemalla 3 voidaan suorittaa lahnaus tai leikkaus.

- Output: Valmis komponentti työnnetään ulos kuljettimelle tai laatikkoon, ja se on valmis tarkastukseen tai pinnoitukseen.

Simulointiohjelmistoilla on tässä keskeinen rooli. Kuten Keysight , insinöörit käyttävät nykyään "digitaalisia kaksosten" avulla simuloidakseen siirtoliikettä ja muovausjännityksiä ennen kuin mitään terästä leikataan. Tämä virtuaalinen validointi varmistaa, että siirtosormet eivät törmää muottiin ja että osa ei halkea syvävetoleikkauksessa.

Strateginen soveltuvuus automobiliteollisuuden toimitusketjuihin

Siirtomuottivälimuotoilu edustaa monien automohjelmien optimaalista keskitietä. Se täyttää aukon edenneiden muottien suuren nopeuden (jotka kärsivät syvästä vetämisestä ja suurista osista) ja hitaan tason tason välimuotin välillä (jossa osat siirretään käsin erillisiin painoihin). Rakennejäykille, materiaalitehokkaille ja monimutkaisille muotolle se säilyttää automobilien metallin työstön vertailuarvon.

Johtopäätös

Oikean välimuottiprosessin valinta on geometrian, tilavuuden ja materiaalikustannusten laskelma. siirtomuottipursotuksen autoteollisuuden komponenttien siirtomuotille arvo on monikäyttöisyydessä. Irrottaamalla osa nauhasta valmistajat saavat vapauden tuottaa syvempää, vahvempaa ja monimutkaisempia osia minimoimalla kalliin hukkaprosentin. Kun ajoneuvomallit jatkavat suosimistaan korkean lujuuden kevyt materiaaleja, siirtojärjestelmien hallittu tarkkuus tulee vain entistä tärkeämmäksi automobilien toimitusketjulle.

Usein kysytyt kysymykset

1. Mikä on pääasiallinen ero siirtomuottivälimuotin ja edenneen muottivälimuotin välillä?

Pääasiallinen ero on osan kiinnityksessä. Edistyneessä vaatimallissa osa pysyy kiinni metallikantoraidassa aina viimeiseen vaiheeseen asti. Siirtymävaatimallissa tyhjennys leikataan ensin raidasta ja siirretään sen jälkeen itsenäisesti vaiheiden välillä. Tämä mahdollistaa siirtymävaittimien käytön suurempien osien ja syvempien muotojen kanssa, jotka vääntyisivät kantoraidassa.

2. Miksi siirtymävaatinta suositellaan syvävetomuodoille?

Syväveto vaatii materiaalin virtausta muottikammioon. Jos osa on kiinni raidassa (kuten edistyneessä vaatimallissa), raadasta aiheutuva jännite rajoittaa tätä virtausta, mikä usein aiheuttaa repeämisiä tai ohentumista. Siirtymävaatinta pitää osan vapaana, mikä mahdollistaa materiaalin luonnollisen virran ja paljon syvempien, monimutkaisempien muotojen, kuten öljypanujen ja moottorikuoreiden, valmistuksen.

3. Kuinka siirtymävaatintavaihe vähentää materiaalikustannuksia?

Siirtovälytys mahdollistaa tyhjiöiden optimoidun sijoittelun kuten palojen asettamista kelalle. Koska tyhjiöt leikataan ensin, ne voidaan asettaa kelalle siten, että jätteen määrä minimoituu. Sen sijaan, edistävät muotit vaativat jatkuva kuljettajanauha osien siirtämiseen, mikä luontaisesti tuottaa enemmän jätettä.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —