Oikean työkaluteräksen valinta automobilimuotteihin

Työkaluteräs on korkean hiilipitoisuisten seostettujen terästen ryhmä, joiden on suunniteltu olevan erittäin kovia, kulumisvastaisia ja sitkeitä. Autoteollisuudessa tiettyjä työkaluteräksen luokkia autoteollisuuden muoteihin käytetään kestävien työkalujen valmistukseen suurseriateollisuuden prosesseissa. Esimerkiksi D2-luokkaa käytetään kylmävaivutukseen, kun taas H13 on standardi korkealämpötilaisiin sovelluksiin, kuten painevalukseen ja valetuksiin, varmistaen tarkkuuden ja pitkän käyttöiän.

Työkaluteräksen ymmärtäminen: ominaisuudet ja rooli autoteollisuuden valmistuksessa

Työkaluteräs on erityisesti työkalujen, muottien ja vaikuttimien valmistukseen kehitetty hiiliteräsluokka, joka on seostettu ja lämpökäsitelty tuottamaan korkealaatuisia tuotteita. Toisin kuin tavallinen hiiliteräs, joka koostuu pääasiassa raudasta ja hiilestä, työkaluteräs sisältää merkittäviä määriä seosaineita kuten kromia, molybdeenia, vanadiumia ja volframia. Nämä alkuaineet muodostavat kovia karbidipartikkeleita teräksen rakenteeseen, mikä antaa sille tarvittavat parhaat ominaisuudet muiden materiaalien muovaamiseen suurissa paineissa ja lämpötiloissa. Termiä 'vaikutusteräs' käytetään usein vaihtoehtoisesti työkaluteräksen kanssa, vaikka sillä viitataankin yleensä nimenomaan vaikuttimien valmistukseen valittuihin työkaluteräslaatuihin niiden korkean kovuuden ja kulumisvastuksen vuoksi.

Työkaluteräksen suorituskyky autoteollisuuden valmistuksessa perustuu tarkkaan mekaanisten ominaisuuksien tasapainoon, joka saavutetaan huolellisella seostuksella ja tarkalla lämpökäsittelyprosessilla, johon kuuluu austeniittoiminen, jäähdyttäminen ja pehmentäminen. Tämä prosessi muokkaa teräksen lopullisen mikrorakenteen tehtävään sopivaksi tietylle sovellukselle. Esimerkiksi auton kappaleita leikkaava työkalu täytyy kestää kulumista miljoonien käyttökertojen ajan, kun taas kampikannan valettava työkalu täytyy kestää äärimmäistä iskua ja kuumuutta halkeamatta tai muodonmuutoksia.

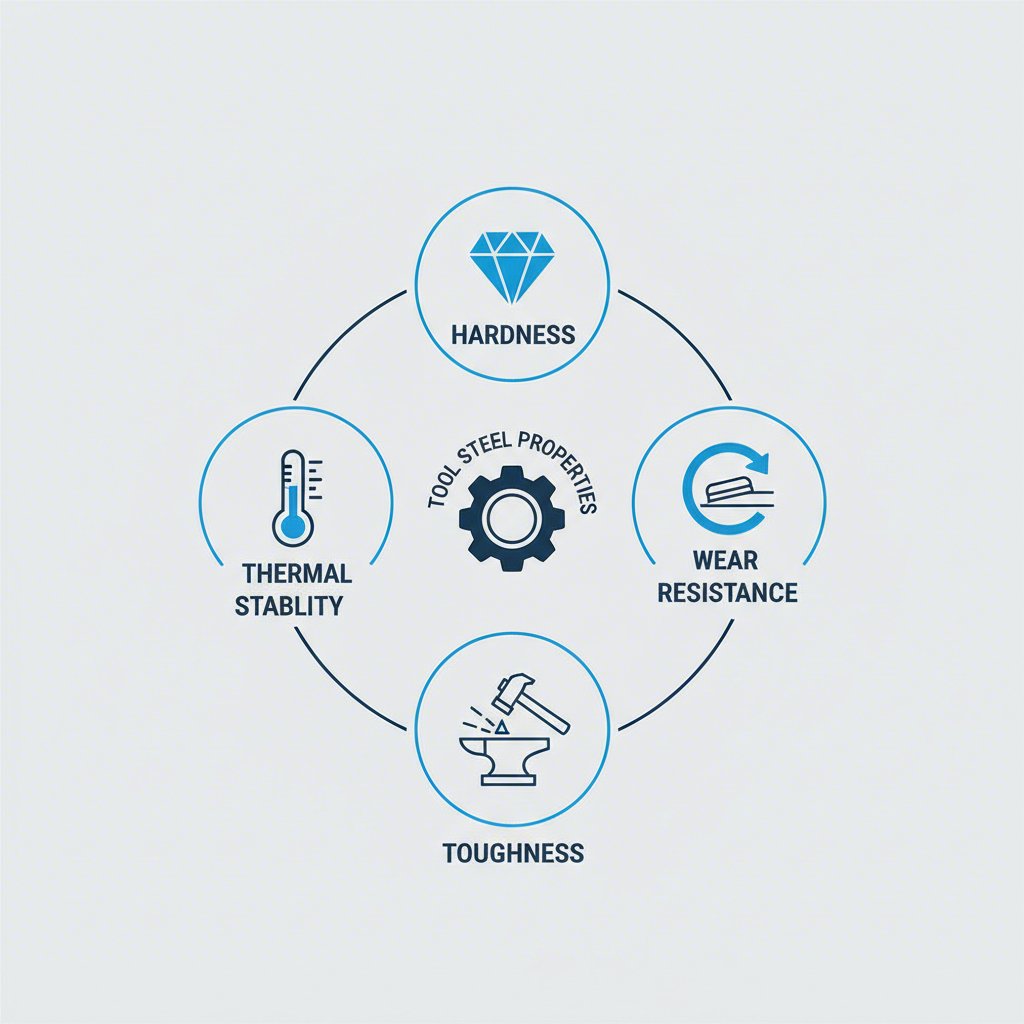

Työkaluterästä tekevät autoteollisuuden työkaluille välttämättömiksi seuraavat ominaisuudet:

- Erinomainen kovuus: Monet kovetetut työkaluteräkset voivat saavuttaa yli 60 HRC:n (Rockwell C -asteikko) kovuuden, mikä mahdollistaa muiden metallien leikkaamisen ja muotoilun ilman muodon menetystä.

- Korkea kuljetuskyky: Kovien karbidien, erityisesti kromipitoisten lajikkeiden kuten D2, läsnäolo mahdollistaa teräksen kestäävyyden hienoja vastaan metallilevyjen ja muiden materiaalien kanssa tapahtuvasta hankautumisesta, mikä on ratkaisevaa muottien käyttöiän pidentämiseksi. Valmistustekniset asiantuntijat Protolabsissa , tämä ominaisuus takaa johdonmukaisen osalaadun pitkissä tuotantosarjoissa.

- Lujuus: Tämä on materiaalin kyky absorboida iskuja ja energiaa särkymättä. Iskunkestävät lajikkeet, kuten S7, on suunniteltu kestämään tietyissä muovaus- ja punchausoperaatioissa yleiset valtavat iskukuormat.

- Lämpövakaus: Kuumatyöteräkset, kuten H13, on suunniteltu säilyttämään kovuutensa ja lujuutensa korkeissa lämpötiloissa, joita esiintyy muottivalussa ja kylmämuovauksessa, estäen pehmenemisen ja ennenaikaisen rikkoutumisen.

Suurten sarjatuotantojen autoteollisuudessa oikean työkaluteräksen käyttö on ratkaiseva tekijä toiminnallisen tehokkuuden kannalta. Hyvin valittu muottimateriaali vähentää huoltokatkoja ja vaihtotarvetta, minimoi osavirheiden määrän ja alentaa lopulta kappalekustannuksia. Korkean suorituskyvyn työkaluteräkseen ensisijainen sijoitus tuottaa tulosta lisääntyneenä tuottavuutena ja luotettavuutena valmistuslinjalla.

Tärkeimmät työkaluteräsluokat automobilimuitteihin: Yksityiskohtainen vertailu

Tietyn työkaluteräsluokan valinta perustuu valmistusprosessin vaatimuksiin. American Iron and Steel Institute (AISI) -luokitusjärjestelmä ryhmittelee nämä teräkset niiden ominaisuuksien ja jäähdytysmenetelmän perusteella. Autoteollisuuden muoteille merkityksellisimmät luokat ovat kylmätyöteräkset (A- ja D-sarjat), kuumatyöteräkset (H-sarja) ja iskunkestävät teräkset (S-sarja). Yleisimpien luokkien ominaisuuksien ymmärtäminen on perusedellytys kestävien ja tehokkaiden työkalujen suunnittelulle.

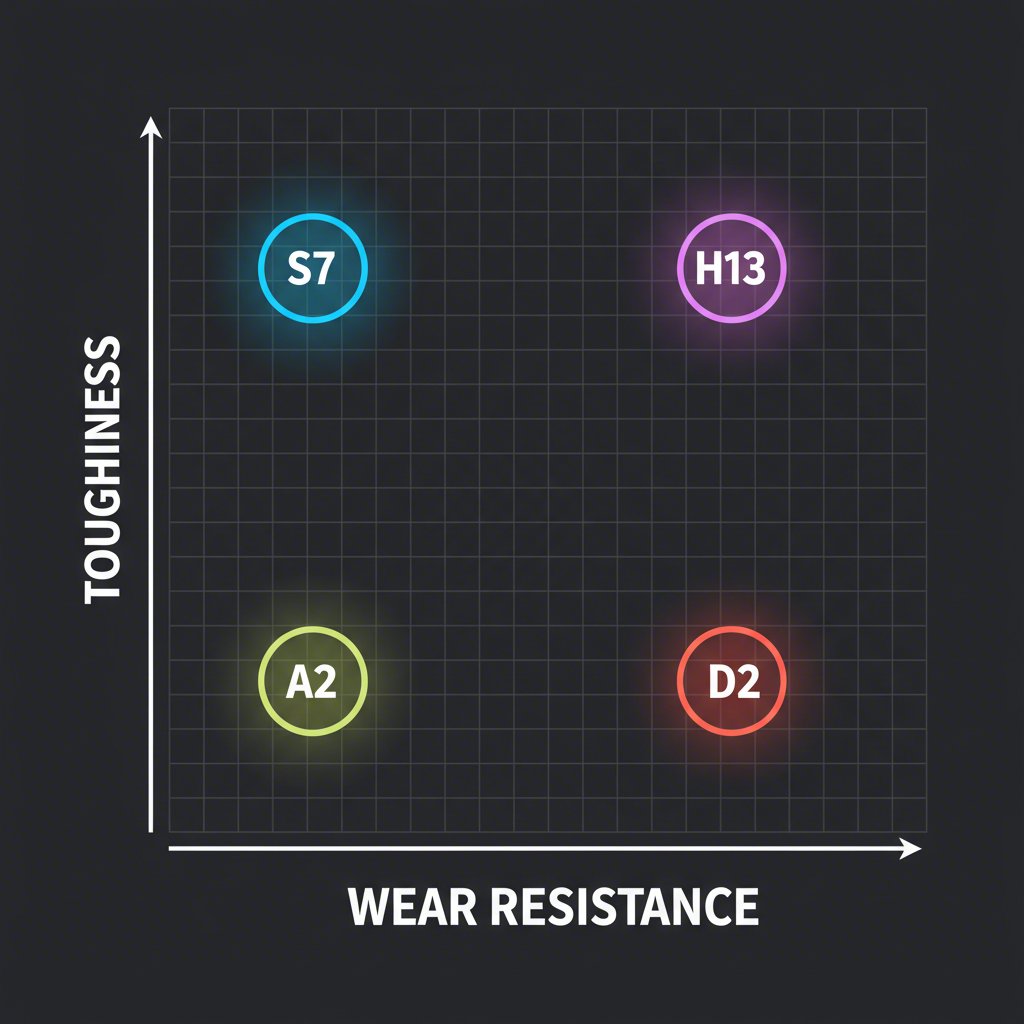

Autoteollisuuden sovelluksissa yleisimmin määritetyt laadut ovat D2, A2, H13 ja S7. Jokainen näistä tarjoaa ainutlaatuisen ominaisuusprofiilin. D2 on hiilipitoista kromia sisältävää terästä, joka tunnetaan erinomaisesta kulumiskestävyydestään, mikä tekee siitä huippusuorituskykyisen valinnan leikkuu- ja painovaatteisiin. A2 on ilmassa kovettuva teräs, joka tarjoaa hyvän tasapainon kulumiskestävyyden ja sitkeyden välillä sekä erinomaisen mittojen vakautumisen lämpökäsittelyn aikana, mikä tekee siitä monikäyttöisen vaihtoehdon muotovaatteisiin. H13 on alan standardi kuumatyöhön, tarjoten erinomaista kestävyyttä lämpöväsymykselle. S7 tarjoaa poikkeuksellisen iskunsitkeyden, mikä tekee siitä ihanteellisen vaatteiden valinnaksi, jotka joutuvat sietämään toistuvia rajuja iskuja.

Valintaa helpottamaan seuraava taulukko vertailee näitä keskeisiä työkaluteräslaatuja, joita käytetään autoteollisuuden vaatteiden valmistuksessa.

| Teräsluokka | AISI-tyyppi | Tärkeitä ominaisuuksia | Ensisijainen autoteollisuuden vaatekäyttö |

|---|---|---|---|

| H13: | Kuumatyö (H-sarja) | Korkean lämpötilan lujuus, hyvä sitkeys, kestävyys lämpöväsymykselle | Muovaus, puristus ja valettujen osien vaatteet |

| D2 | Kylmätyö (D-sarja) | Erinomainen kulumis- ja kulutuskestävyys, korkea puristuslujuus | Suurtilavuusleikkaukset, tyhjennys- ja muovauskuviot |

| A2 | Kylmätyö (A-sarja) | Hyvä tasapaino kulumisvastuksen ja sitkeyden välillä, erinomainen mittojen vakaus | Muovauskuviot, stanssikupit, niskat, reunaustyökalut |

| S7 | Iskunkestävä (S-sarja) | Erinomainen iskusitkeys, hyvä kulumisvastus, korkea lujuus | Raskaiden stanssikuppien, lävistysten ja muovauskuvioiden valmistus, jotka vaativat iskunvaimennusta |

Näiden lajitteiden valintaan liittyy usein kompromissi. Esimerkiksi D2 tarjoaa paremman vastustuskyvyn abraasiiviselle kulumiselle, mutta se on hauras S7:ään verrattuna. Insinööri saattaa valita D2:n yksinkertaiseen tyhjennyskuvaan, mutta valitsee sitkeämmän S7:n kolikkomuottia varten, joka kokee suuria iskukuormia. Vastaavasti, vaikka A2 tarjoaa paremman sitkeyden kuin D2, se ei vastaa D2:n kestoa kovissa kulumisolosuhteissa. Lopullinen valinta perustuu kattavaan analyysiin siihen, minkälaisia rasituksia muotti kokee käyttöikänsä aikana.

Teräksen sovittaminen prosessiin: sovellukset autoteollisuuden kuormituslaitteiden valmistuksessa

Soveltuvan työkalutalostavan valinta liittyy suoraan siihen valmistusprosessiin, johon työkalu käytetään. Jokainen metallin muokkausmenetelmä autoteollisuudessa - ovenlaudan levyjen leimaamisesta moottoriosaston muovittamiseen - aiheuttaa kuorelle ainutlaatuisia rasituksia. Teräksen ominaisuuksien yhdenmukaistaminen näiden vaatimusten kanssa on ratkaisevan tärkeää menestyksen kannalta.

Tyyppiä ja muokkausta

Tammutus, valkaiseminen ja muokkaaminen ovat kylmätehoprosesseja, joissa metallipullon muokkaaminen huoneenlämmössä on osa prosessia. Näissä käyttökohteissa kuormitusten ensisijainen haaste on työosan jatkuvasta kosketuksesta aiheutuva hiottuvuus sekä tarve teräville, kestäville leikkausreunoille. Näistä syistä teollisuuden standardi on korkean hiili- ja kromipitoisuuden kylmäteho teräkset. Johtavat toimittajat kuten Southern Tool Steel suositellaan D2-Työkaluteräs suurikokoisten leimauskäyntien osalta, joissa kulumiskestävyys on ensisijainen. Niiden runsaasti kerätty kromikarbidi antaa poikkeuksellisen pitkäikäisen elämän. Sovelluksiin, joissa tarvitaan parempaa sitkeyden ja kulutuskestävyyden tasapainoa tai joissa monimutkaisemmat muodot lisäävät hajoamisriskiä, A2-työkaluteräs on erinomainen valinta sen korkeamman mittakaavavakauden ja lujan luonteen vuoksi. Kun hankkeessa tarvitaan monimutkaisia ja erittäin luotettavia tulostuskuituja, on tärkeää työskennellä erikoistuneen valmistajan kanssa. Esimerkiksi, Shaoyi (Ningbo) Metal Technology Co., Ltd. tarjoa asiantuntija suunnittelu ja tuotanto mukautettu autojen leimaus kuormitukset, hyödyntämällä syvä materiaali tietoa optimoida työkalu suorituskykyä ja elinkaaren OEM ja Tier 1 toimittajien.

Kuitukäyttö ja muovinen kuitu

Kuitupohjaus ja muovinen ovat kuumaa työtä tekeviä prosesseja, joissa metalli muokatetaan erittäin korkeissa lämpötiloissa. Näissä ympäristöissä käytettävien kuitujen on kestettävä voimakkaita lämpöiskutn nopeita lämmitys- ja jäähdytysjaksoja sekä sulatetun metallin aiheuttamaa eroosiota ja suuria puristusvoimia. Näiden sovellusten ensisijainen materiaali on H13-työkaluteräs . Kuten meviy-asiantuntijat selittävät h13-polttoaine on suunniteltu säilyttämään kovuutensa ja lujuutensa jopa kuumassa lämpötilassa, mikä on välttämätöntä ennenaikaisen kuoren epäonnistumisen estämiseksi. Sen erinomainen lujuus ja vastustus lämpöväsymykselle mahdollistavat sen kestävän tuhansia syklejä halkeamatta, joten se on suosituin valinta monimutkaisten autoosien, kuten moottorilohkojen, vaihteistolaitteiden ja jousituskomponenttien, valmistuksessa.

Tulos- ja iskulaadun kuolinnut

Tiettyihin autoteollisuuden valmistusprosesseihin, kuten raskasvetoiseen punchaukseen, kolhuun tai leikkaamiseen, työkalumuottiin kohdistuu äkillisiä ja voimakkaita iskukuormia. Näissä tilanteissa on käytettävä maksimaalisen sitkeyden omaavaa terästä, jotta estetään katastrofaaliset vauriot, kuten halkeilu tai lohkeaminen. S7-työkaluteräs on suunniteltu erityisesti tähän tarkoitukseen. Sen koostumus on optimoitu tarjoamaan erinomaista iskunkestävyyttä, mikä tekee siitä huomattavasti sitkeämmän verrattuna erittäin kulumiskestäviin lajikkeisiin, kuten D2. Vaikka se ei kestä yhtä kauan pelkästään kulumisesta aiheutuvissa sovelluksissa, S7 on turvallisin ja luotettavin vaihtoehto työkaluihin, joiden on kestettävä merkittäviä iskukuormia käyttönsä aikana.

Valintakriteerit: Miten valita parasta työkaluterästä muotteihisi

Autoteollisuuden työkaluteräksen valinta on kriittinen tekninen päätös, jossa täytyy saavuttaa tasapaino suorituskyvyn, valmistettavuuden ja hinnan välillä. Kaikkiin käyttöolosuhteisiin perustuva systemaattinen lähestymistapa johtaa luotettavampaan ja kustannustehokkaampaan työkaluun. Valinta harvoin perustuu yhteen ainoaan ominaisuuteen, vaan parhaan kompromissin löytämiseen kilpailevien ominaisuuksien kesken tietylle sovellukselle.

Insinöörien on arvioitava useita keskeisiä tekijöitä tehdäkseen perustellun valinnan. Nämä tekijät määrittävät, miten muotti toimii ja kuinka pitkään se kestää tuotannossa. Näiden huomiotta jättäminen voi johtaa ennenaikaiseen työkaluvikaan, kalliisiin seisokeihin ja epäjohdonmukaiseen osalaatuun. Pääasialliset huomioon otettavat seikat sisältävät:

- Käyttölämpötila: Tämä on ensimmäinen ja tärkein erotus. Onko prosessi kylmämuokkaus, kuten leikkaus, vai kuumamuokkaus, kuten vaivanta? Kuumamuokkaukseen käytettävät teräkset, kuten H13, ovat välttämättömiä korkean lämpötilan ympäristöissä, kun taas kylmämuokkaukseen käytettävät teräkset tarjoavat korkeampaa kovuutta huoneenlämmössä toimiviin prosesseihin.

- Kulumisvastus vs. sitkeys: Tämä on klassinen kompromissi työkaluterästen valinnassa. Korkea kulumisvastus (ideaali leikkaamiseen ja leimaukseen) saavutetaan yleensä korkealla kovuudella ja karbidipitoisuudella, mikä voi tehdä teräksestä haurhaamman. Korkea sitkeys (ideaali iskusovelluksiin) edellyttää terästä, joka voi vähän muodonmuutosta murtumatta, usein kulumisvastuksen kustannuksella.

- Vaadittu kovuus (HRC): Haluttu kovuus, mitattuna Rockwell C -asteikolla, on määriteltävä sovelluksen perusteella. Leikkausmuotti saattaa vaatia kovuutta 60–62 HRC terävän leikkureunan ylläpitämiseksi, kun taas muovausmuotti voidaan lämpökäsitellä hieman matalampaan kovuuteen sitkeyden parantamiseksi.

- Mittavakaus: Monimutkaisten ja korkean tarkkuuden vaativien työkalujen kohdalla on erittäin tärkeää, että teräs säilyttää muotonsa ja kokoonsa lämpökäsittelyn aikana. Ilmakovettuvat teräkset, kuten A2, tunnetaan erinomaisesta mittojen stabiilisuudestaan, mikä minimoi vääristymät ja vähentää kalliin jälkilämpökäsittelyn tarvetta.

- Hinta ja konepellisuus: Vaikka suorituskyky on ensisijainen asia, budjetti on aina otettava huomioon. Runsashopeiset, suorituskykyteräkset ovat kalliimpia ja voivat olla vaikeampia konepeltää kuin yksinkertaisemmat laadut. Kokonaiskustannukset, mukaan lukien raaka-aine, konepeltaminen ja lämpökäsittely, on punnittava työkalun odotetun käyttöiän ja suorituskyvyn perusteella.

Käytännössä tämä tarkoittaa esimerkiksi tilannetta, jossa suurvoluisessa vaivatessa valmistetaan yksinkertaisia auton kiinnikkeitä (kylmämuovausprosessi), jolloin kulumiskestävyys on pääasiallinen huolenaihe. D2 olisi vahva ehdokas sen poikkeuksellisen kulumiskestävyyden vuoksi. Jos kuitenkin samassa vaivatessa on teräviä sisäkulmia tai sitä käytetään muovaamaan korkealujuista terästä, sirpaloitumisriski kasvaa. Tällöin sitkeysiltään parempi A2 tai jopa S7 saattaa olla parempi vaihtoehto ennenaikaisen rikkoutumisen estämiseksi, vaikka se edellyttäisikin useampaa viimeistelyä. Ennen materiaalin lopullista valintaa suunnittelijan tulisi aina esittää nämä keskeiset kysymykset:

- Mikä on ennaltaehkäistävä pääasiallinen vauriomuoto (kuluminen, sirpaloituminen, halkeaminen tai lämpömuodonmuutos)?

- Mitkä ovat korkeimmat lämpötilat ja iskukuormat, joita vaiva kokee?

- Kuinka tärkeää on mitallinen tarkkuus lämpökäsittelyn jälkeen?

- Mikä on kohdennettu tuotantomäärä ja odotettu vaivan kesto?

- Mikä on kokonaisbudjetti materiaalille, koneenpurulle ja käsittelylle?

Usein kysytyt kysymykset

1. Mitä työkaluterästä käytetään painevalumuotissa?

Die sinkkauksessa käytetyin yleisin työkaluteräs on H13. Se kuuluu kuumatyöterästen (H-sarja) luokkaan ja on erityisesti suunniteltu kestämään die sinkkauksessa esiintyvät korkeat lämpötilat ja lämpötilavaihtelut. Sen erinomainen yhdistelmä punakuumuudesta, sitkeydestä ja lämpöväsymisen vastustuskyvystä tekee siitä ihanteellisen materiaalin sulan alumiinin ja sinkin käsittelyyn ilman halkeilua tai ennenaikaista pehmenevyyttä.

2. Mitä terästä käytetään muoteissa?

Muotteihin käytetään laajaa valikoimaa työkaluteräksiä sovelluksesta riippuen. Kylmämuovaukseen, kuten leikkaukseen ja muotoiluun, D2 ja A2 ovat yleisiä vaihtoehtoja. Kuumamuovausprosesseihin, kuten takkuun ja diesinkkaukseen, H13 on alan standardi. Sovelluksiin, joissa vaaditaan korkeaa iskunkestävyyttä, käytetään usein S7-iskunkestävää terästä. Tarkka valinta perustuu tekijöihin, kuten käyttölämpötila, kulumistarpeet ja iskukuormitukset.

3. Mikä on ero muotiteräksen ja työkaluteräksen välillä?

Työkaluteräs on laaja teräsluokka, joka on suunniteltu työkalujen valmistukseen. Muotteräs on termi, jota käytetään usein viittaamaan tietyihin työkaluterästen lajikkeisiin, jotka soveltuvat erityisen hyvin muottien valmistukseen. Kaikki muotteräkset ovat olennaisesti työkaluteräksiä, mutta kaikki työkaluteräkset eivät ole optimoitu muottien valmistukseen. Muotteräkset valitaan niiden erityisen korkean kovuuden, kulumisvastuksen, sitkeyden ja – kuumatyömuottien tapauksessa – lämpövakaudesta johtuen.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —