Tummaus radiatoreiden tukirakenteet: Valmistusmääritykset ja restaurointisalaisuudet

TL;DR

Radiatoreiden stanssattujen tukirakenteiden valmistus sisältää kaksi erillistä kategoriaa: raskaiden paksulevyisten metalliosien muotoilu teollisessa valmistuksessa ajoneuvon runkorakenteiksi sekä näiden osien valinta auton restaurointia tai suorituskykyä varten. Valmistusalalla prosessissa käytetään suuritehoisia puristimia (usein 600–800 tonnia) muovaamaan materiaaleja, kuten 0,250-tuumaisia alumiini- tai teräsmateriaaleja, tarkoilla toleransseilla aina tiukasti +/- 0,010 tuumaa saakka. Autoharrastajille valinta jää OEM-tyyppisten stanssattujen terästukien ja jälkimarkkinoiden putkimaisten versioiden välille, joita on suunniteltu painon vähentämiseksi kilpa-ajo sovelluksissa. Riippumatta siitä, oletko suunnittelemassa luokan 8 kuorma-auton kokoonpanoa tai restauroimassa klassista Mustangia, stanssauksen mekaniikan ja päivämääräkoodien tunnistamisen ymmärtäminen on ratkaisevan tärkeää rakenteellisen eheyden ja ajoneuvon arvon varmistamiseksi.

Valmistustekniikat: Kuinka radiattorituet leimataan

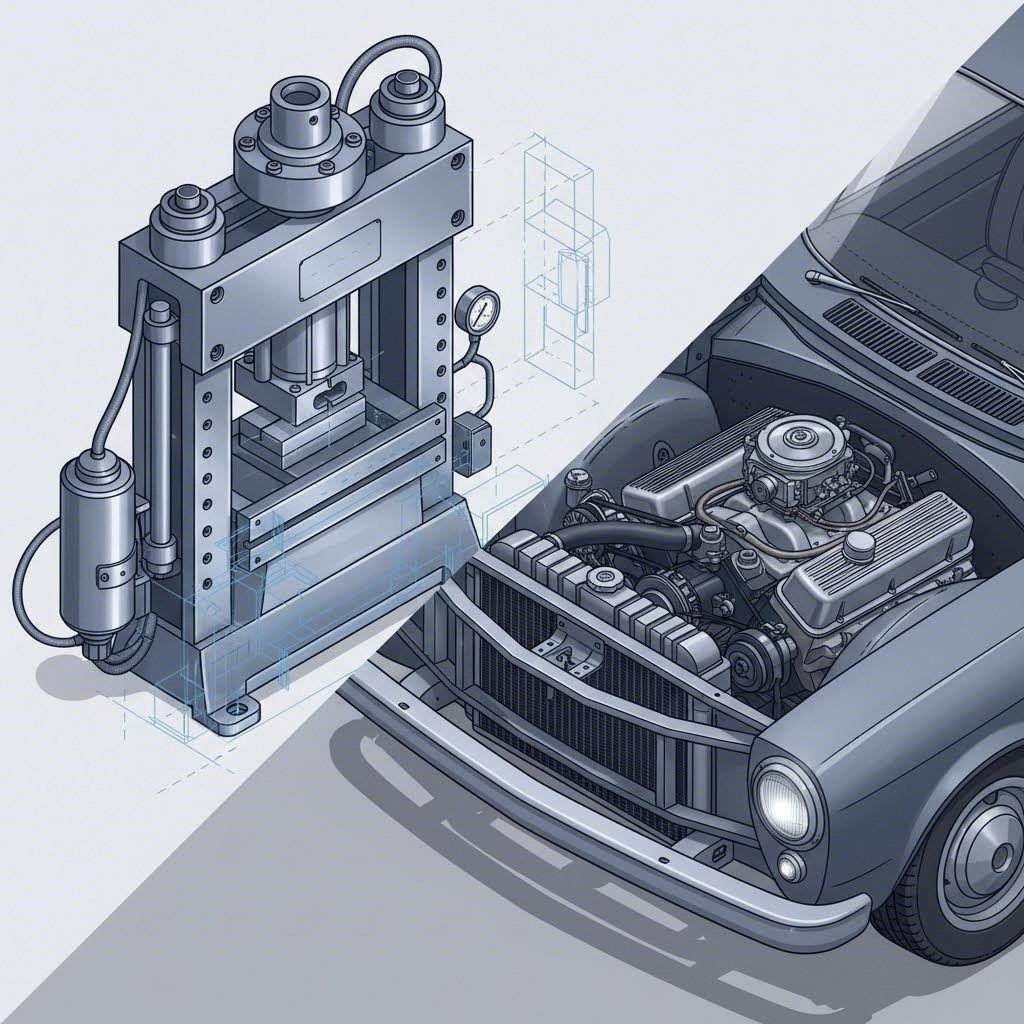

Radiattoriytimeen tuen valmistus on suuriteollista insinööritaitoa. Toisin kuin yksinkertaiset kori-osat, nämä tuet ovat rakenteellisia komponentteja, jotka kestävät radiattorin, kondenssorin ja usein myös etuosan levymetallin painon, samalla kun ne pitävät moottoriluukun ja vetokiskojen jäykän asennon. Prosessi alkaa materiaalin valinnalla, yleensä korkean lujuuden teräksestä tai paksusta alumiinilevystä. Esimerkiksi raskaiden ajoneuvojen, kuten luokan 8 kuorma-autojen, sovelluksissa valmistajat voivat käyttää 0,250-tuumaisia alumiinilevyjä saavuttaakseen tasapainon lujuuden ja painon välillä.

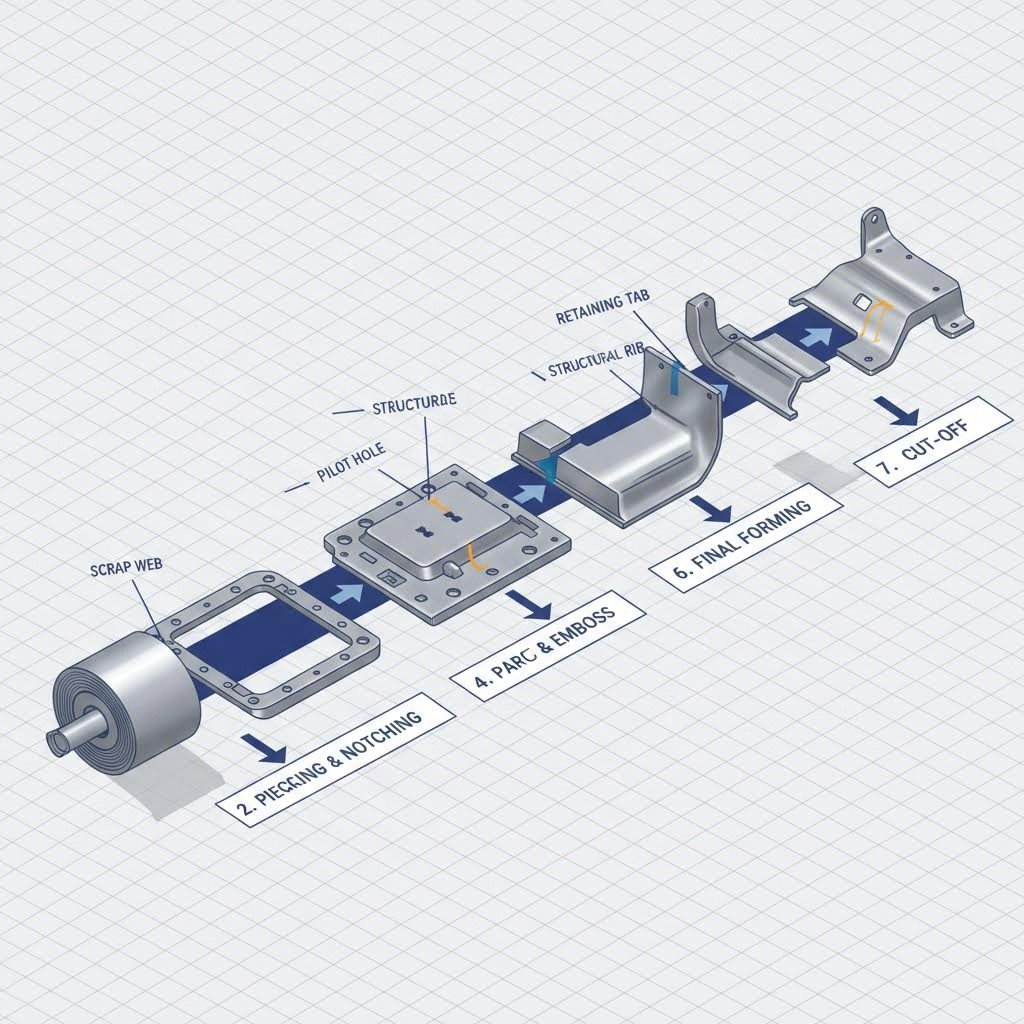

Näiden kestävien materiaalien valmistamiseksi valmistajat käyttävät suuria hydraulisia tai mekaanisia puristimia. Aranda Toolingin kaltaisten alan asiantuntijoiden mukaan esimerkiksi radiointikehien muovauksessa käytetään 800 tonnin puristimia. Prosessiin liittyy usein vaiheittainen muokkaus, jossa metallinauha syötetään jatkuvasti useiden työasemien läpi. Jokainen asema tekee tietyn leikkauksen, taivutuksen tai rei'ityksen, ja näin litteä levy muotoutuu asteittain monimutkaiseksi kolmiulotteiseksi kehiksi. Tämä menetelmä takaa korkean toistettavuuden ja tehokkuuden, ja sillä voidaan tuottaa vuosittain yli 15 000 yksikköä.

Tarkkuus on ehdoton tässä toimialassa. Radianterituki ei ole vain kiinnike; se on vertailupiste koko auton etuosalle. Johtavat valmistajat noudattavat tiukkoja laadunvalvontastandardeja ja pitävät toleranssit yhtä kapeina kuin +/- 0,010 tuumaa. Tämä tarkkuustaso saavutetaan edistyneillä työkaluilla ja jälkikäsittelytoimenpiteillä, kuten robottihitsauksella, joilla useita leikattuja komponentteja koostetaan yhdeksi yhtenäiseksi kokonaisuudeksi. Autoteollisuuden toimijoille, jotka pyrkivät sulkemaan kuilun nopean prototyypityksen ja suurten sarjojen valmistuksen välillä, Shaoyi Metal Technology tarjoaa IATF 16949 -sertifioitua tarkkuutta. Painokapasiteetillaan jopa 600 tonnia – mikä vastaa alan keskeisiä standardeja – he toimittavat kriittisiä rakennekomponentteja, kuten vakautusvipuja ja alustarakenteita, noudattaen samalla globaaleja OEM-määritelmiä.

Myös yritykset kuten Regal Metal Products käyttävät suuria leveysmittoja (jopa 60” x 168”) voidakseen sopeutua automobiilien suurten jäähdytysyksiköiden asennustarpeisiin. Nämä ominaisuudet mahdollistavat yhdestä palasta valmistettujen muovauksien tai monimutkaisten kokoonpanojen tuotannon, jotka sisältävät kiinnityspisteet suspensio- ja jäähdytysjärjestelmiin, varmistaen että osa täyttää nykyaikaisten autotehtaiden vaativat vaatimukset.

Muovattu teräs vs. putkimaiset tuet: Suorituskykyvertailu

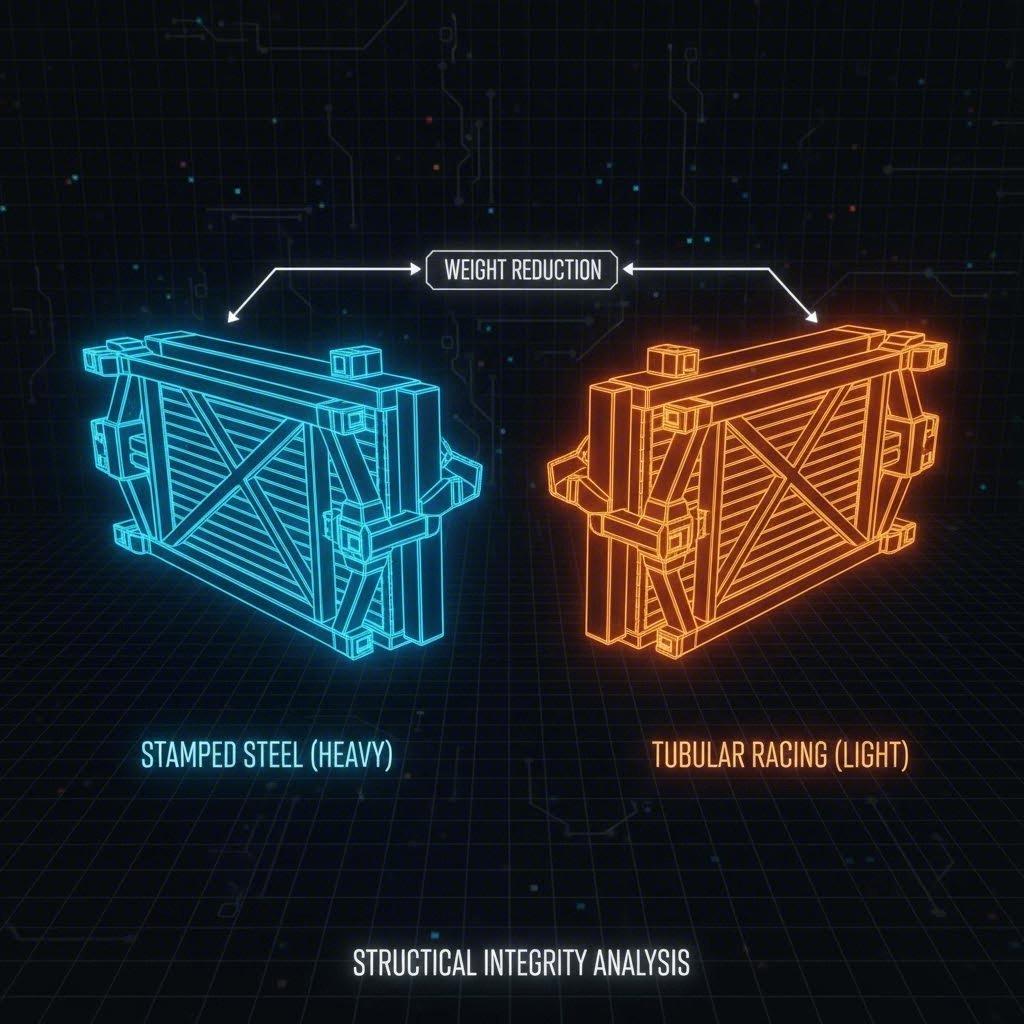

Autonharrastajalle termi "muovatut jäähdyttimen tukirungot" merkitsee usein ratkaisevan päätöksen hetkeä: kannattaako pitäytyä tehtaan alkuperäisessä muovatussa teräksisessä osassa vai päivittää se putkimaan vaihtoehtoon? Tämä valinta muuttaa perustavanlaatuisesti ajoneuvon luonnetta, vaikuttaen kaikkea painonjakautumisesta jäähdytystehokkuuteen.

Alkuperäiset muovatut terästuet ovat standardi restorointi- ja kadunautoihin. Nämä osat on valmistettu kuvatuilla painomenetelmillä, ja ne on suunniteltu taipumaan ja ottamaan vastaan energiaa törmäyksessä, suojaten täten alustaa. Ne tarjoavat tehdasvastaavan istuvuuden, esivalmiit reiät kaapelimassalle sekä kiinnityskohdat alkuperäisille lisävarusteille, kuten tuulilasinpesurin nesteastiaan ja torveen. Ne ovat kuitenkin raskaita, ja niiden massiivinen, kiinteä rakenne voi rajoittaa ilmavirtausta radiatoreihin.

Putkimaiset ja chromoly-tuet kuten Rhodes Custom Auto -valmistajan tuotteet, ovat suosituin valinta vetokilpailuihin ja ratakäyttöön. Näistä tukirakenteista, jotka on valmistettu kevyestä putkimateriaalista (usein 4130 Chromoly), voidaan säästää merkittävästi painoa – usein 10–20 puntaa auton etuosasta, jossa painon säästö on tärkeintä. Niiden avoin rakenne maksimoi ilmavirtauksen radiatoriin, mikä on ratkaisevan tärkeää suorituskykyisille moottoreille. Vaihtoehtona tämä aiheuttaa usein jäykkyyden heikkenemisen arkitilanteissa sekä vakioratkaisujen kiinnityspisteiden puuttumisen, mikä tekee niistä vähemmän sopivia täysvarustellulle kadunautolle.

| Ominaisuus | OEM-levytettyä terästä | Jälkimarkkinoiden putki/Chromoly |

|---|---|---|

| Pääasiallinen käyttö | Restaurointi, arkipäivän ajot, törmäyskorjaukset | Vetokilpailut, ratakäyttö, Pro-Touring |

| Materiaali | Levymetalli (teräs/alumiini) | Hitsattu putki (pehmeä teräs tai Chromoly) |

| Paino | Raskas (vakiotehdaspaino) | Kevyt (10–20 punnan säästö) |

| Ilmavirta | Rajoitettu (kiinteät levyt estävät ilman kulkua) | Suurin (avoin suunnittelu) |

| Sopivuus | Suora puristus tehtaiden lisävarusteilla | Lisävarusteet voivat vaatia muutoksia |

Palautus ja aitous: Kylmälaitteen tukipulkit

Klassisten autojen, erityisesti Mustangin, Chevellen ja Camaron, restauroinnin alalla - leimautunut jäähdyttimen tuki on avain varmennukseen. Auton aitouskatselijat ja keräilijät etsivät tiettyjä päivämäärän leimauksia ja valmistajan koodeja selvittääkseen, onko auto säilynyt alkuperäisessä kalusteessa vai onko se korjattu varusteilla.

Klassisen Ford Mustangin kaltaisilla ajoneuvoilla päivämäärän leima on vaikeasti löydettävissä, mutta se on elintärkeää kilpailun arvioinnissa. Concours Mustang Forum -foorumin harrastajat huomauttavat, että nämä leimat sijaitsevat usein akun lautasen alla tai sivuvarusteen takana. Tyypillinen tuotantolinjan leima voi olla päiväkodina (esim. "4/14/64"), joka vastaa ajoneuvon valmistuspäivää. Tässä on kuitenkin merkkejä poikkeamista. Tammikolla, jossa lukee "A 62" tai vastaavat päivämäärän ulkopuoliset muodot, on usein merkki Palvelun varaosa osat, jotka on asennettu jälleenmyyjän tai koruvalmistajan toimesta onnettomuuden jälkeen eikä tehtaan kokoonpanolinjaan.

Näiden leimojen tulkitseminen vaatii tarkkaa silmää. Chevroletin restoroinneissa päiväkoodit saattavat esiintyä ylimmällä levyllä kojelokin lukon lähellä tai tuen moottoripuolella. Muoto noudattaa yleensä kuukausi/viikko/päivä -rakennetta. Merkkien lisäksi kiinnitystapa on kertova osoite: tehtaan tuet oli yleensä pistehitsattu suuritehoisella vastushitsaustekniikalla, jättäen pienet, tarkat painumat. Korvausosatuissa käytetään usein tulppahitsausta (MIG-hitsaus poratuista rei'istä), mikä on selvä visuaalinen merkki siitä, että ajoneuvon "stamping radiator supports" -historiaan kuuluu törmäyskorjaus.

Asennuksen ja kohdistuksen haasteet

Levyosan säteittäistuen vaihtaminen ei ole yksinkertainen ruuviliitos; se on rakenteellinen leikkaus, joka määrittää koko etuosan asennon. Koska tuki yhdistää vasemman ja oikean sisäsiivistön, se määrää moottoritilan suorakulmaisuuden. Yleinen ongelma jälkimmäisillä levytuilla on pieni mitallinen poikkeama. Jo muutaman millimetrin poikkeama voi johtaa huonoihin konesuojan rakoihin tai siipien epäsuoraan asentoon.

Onnistunut asennus alkaa valmistelulla. Useimmat korvaavat levystä tehdyt tuet saapuvat mustassa EDP-pohjamaalissa (Electro-Deposit Primer). Vaikka tämä estää ruostumista kuljetuksen aikana, sitä on naarmutettava tai poistettava hitsauspisteissä varmistaakseen asianmukaisen tarttumisen. Kokemustensa mukaan kunnostajat suosittelevat "kuivakiinnitystä" koko etuosalle—siipiin, konesuojaan ja ilmastointiristikkeeseen—ennen kuin uusi tuki hitsataan kokonaan paikoilleen. Tämä mahdollistaa säätöjen tekemisen kiinnitysreikiin tai välikkeiden lisäämisen.

Vanhan ajoneuvon korjaajille alkuperäisen VIN-tunnisteen säilyttäminen (usein sijaitsee radiattoritukessa tietyissä malleissa) on laillisesti ja arvonsuojelun kannalta kriittinen seikka. Jos tuki on ruostunut, mutta painatettu alue on ehjä, osa restauroijista valitsee alkuperäisen painatetun osan siirtämisen uuteen tukeen, vaikka tämä edellyttää asiantuntevaa metallipintakäsittelytaitoa pysyäkseen huomaamattomana.

UKK

1. Voiko ajaa ilman radiattoritukea?

Ei, ajaminen ilman radiattoritukea on erittäin vaarallista ja mekaanisesti riskialtista. Komponentti tekee enemmän kuin vain pitää kiinni radiattorista; se antaa rakenteellista jäykkyyttä ajoneuvon etuosassa, yhdistäen kehärailit ja sisäsiivekkeet yhteen. Ilman sitä etuosan voi taipua merkittävästi, mikä johtaa paneelien väärään asentoon ja mahdolliseen kojelaudan lukituksen toimimattomuuteen. Lisäksi radiattorilla ei olisi turvallista kiinnitystä, jolloin se tärähtää, vahingoittaa jäähdytysputkia ja lopulta johtaa katastrofaaliseen ylikuumenemiseen tai moottorivaurioon.

2. Minkälaista juotetta käytetään radioiden korjauksessa?

Pehmeäjuotetta käytetään yleensä messingi- tai kupariradioiden korjauksessa, joita tavataan ajoneuvoissa vanhemmilla leimatuilla tukirakenteilla. Yleisiä juoteseoksia ovat esimerkiksi 40/60 (40 % tinaa, 60 % lyijyä) tai 30/70. Tarkkuus on kuitenkin avainasemassa; kuten alan keskusteluissa on huomautettu, liiallinen lämpötila tai väärä materiaali voi heikentää ydintä. Nykyaikaisia alumiiniradioita, joissa on muovipäätteet ja jotka yhdistyvät uudempiin leimattuihin tukirakenteisiin, ei yleensä voida juottaa, ja niissä ydin täytyy usein vaihtaa tai käyttää epoksihaaroja tilapäisiin korjauksiin.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —