Autojen lukkojen valssaus: Tarkkuusprosessi ja suunnitteluopas

TL;DR

Autoteollisuuden lukkoihin liittyvä lyönti on erikoistunut, korkean tarkkuuden valmistusprosessi, joka on välttämätön turvallisuuskriittisten lukitusmekanismien, kuten ovenkiinnikkeiden, hakateiden ja vastakappaleiden, tuottamisessa. Tätä prosessia käytetään pääasiassa progressiivinen muottileimaus ja tarkkuusleikkausteknologioihin IATF 16949 laatustandardeihin noudattaen, varmistaen että jokainen osa, koteloista sisäisen jousipidikkeen, täyttää globaalit OEM-määritykset.

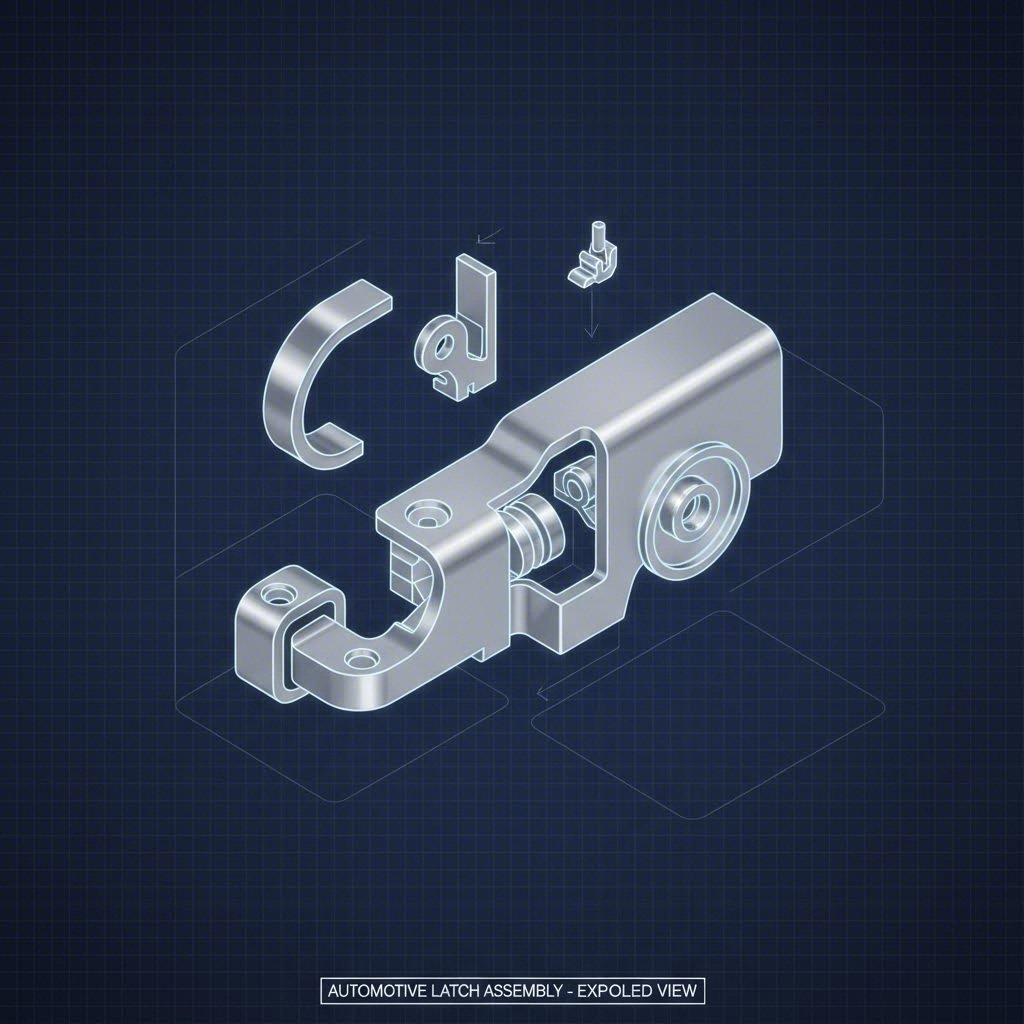

Lyötyjen lukkumekanismien anatomia

Autoteollisuuden lukot ovat harhaanluovuttavan monimutkaisia kokoonpanoja. Vaikka ne vaikuttavat yksinkertaisilta lukituslaitteilta, ne ovat itse asiassa monimutkaisia kinemaattisia järjestelmiä, jotka koostuvat useista lyödyistä metalliosista, jotka toimivat yhdessä. Jokaisen komponentin erityisvaatimusten ymmärtäminen on kriittistä sekä insinööreille että hankintapäälliköille.

Automaattioven lukon ydin koostuu haarukkamutterista (tai nivasta) ja karasta (tai rastikasta) . Nämä kaksi komponenttia ovat ensisijaiset voimansiirtokomponentit, jotka pitävät oven kiinni onnettomuuden aikana. Niiden valmistuksessa vaaditaan siksi korkein tarkkuustaso. Osien leikkaus tapahtuu usein tarkka leikkaus tai tarkkaleikkauksella, jossa käytetään suojakoneita saavuttamaan 100 % leikattuja reunoja. Tämä takaa sileät kosketuspinnat ilman tarvetta jälkikäsittelyyn, kuten hionnalle, mikä on elintärkeää ovea suljettaessa tunnettavan "tuntuman" ja lukon mekaanisen luotettavuuden kannalta.

Näiden mekanismien ympärillä on lukkokuori tai takalevy. Kotelon valmistus tapahtuu yleensä sinkitystä tai kylmävalssatusta teräksestä, ja se toimii kokoonpanon runkona. Tässä tapahtuva leikkausprosessi keskittyy monimutkaisten taivutusgeometrioiden ja jäykistysrikkien luomiseen, jotta rakenteen eheys säilyy kuormitustilanteissa. Sisäisiin mekanismeihin verrattuna kotelo usein priorisoi korroosionkestävyyden ja kiinnityspisteiden tarkkuuden reunojen pinnanlaadun kustannuksella.

Keskeiset valmistusmenetelmät: Edistyneet muottiprosessit & hienoleikkaukset

Lukkojen komponenttien tuotanto autoteollisuuden mittakaavassa – usein miljoonia yksiköitä vuodessa – edellyttää valmistusmenetelmiä, jotka tasapainottavat nopeutta, kustannuksia ja äärimmäisen tarkkuutta.

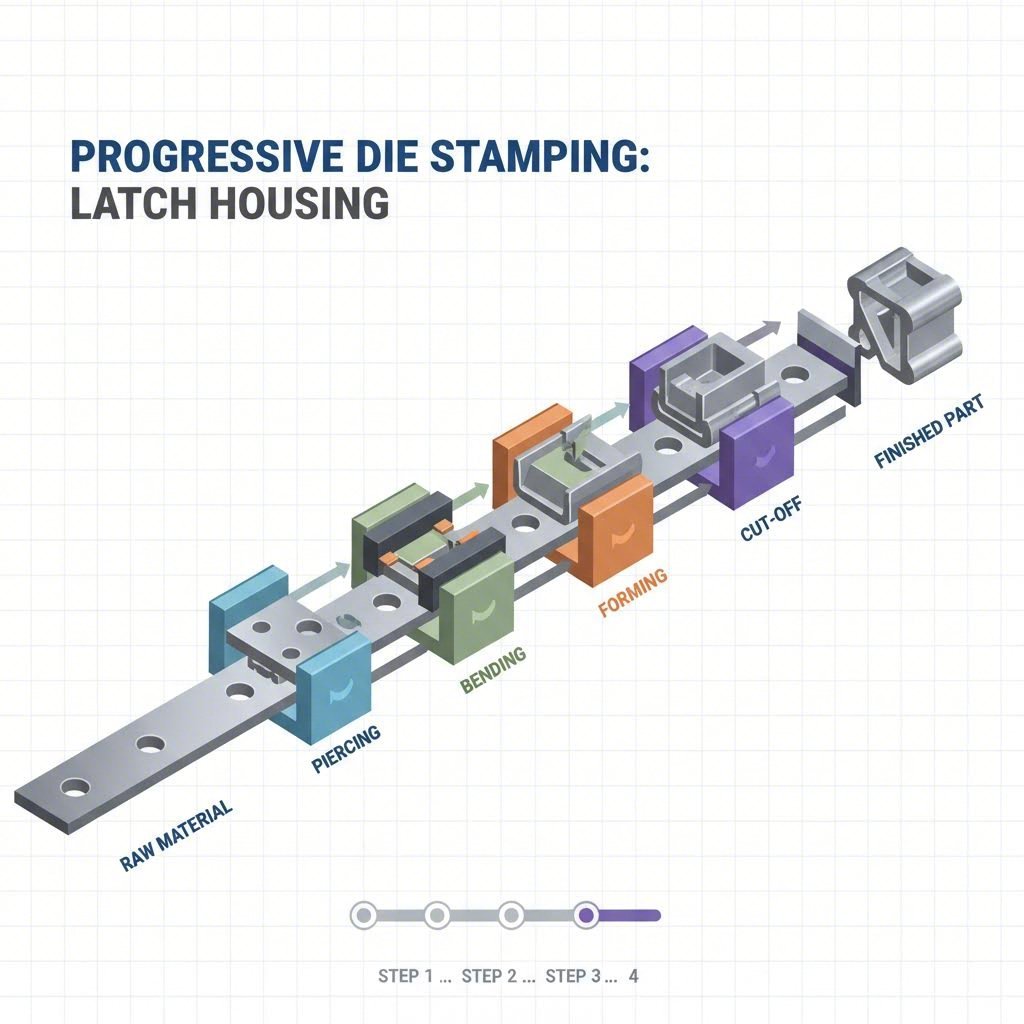

Progressiivinen muottileimaus

Suurimmalle osalle lukkojen komponenteista, mukaan lukien kiinnikkeet, viput ja kotelot, progressiivinen muottileimaus se on normaali. Tässä prosessissa metallinauha syötetään puristuksessa, jossa on useita asemia. Jokainen asennus suorittaa tiettyä leikkausta, taivuttamista, muuntamista tai lävistämistä, kun osa liikkuu progressiivisesti kuoren läpi. Tämä menetelmä sopii erinomaisesti suurten tuotantovalikoimien valmistukseen, sillä se mahdollistaa satojen osien tuotannon minuutissa ja säilyttää yhtälaiset toleranssit.

Hieno valkaisu toiminnallisen kriittisyyden varmistamiseksi

Kuitenkin lukon toiminnallisen "sydän" (pysähdys- ja lippukäyrän) osalta vakio-progressiivinen leimaus voi aiheuttaa liian paljon kuoren murtumista (murtumaa) osan reunalle. Tässä se on. tarkka leikkaus se on välttämätöntä. Hienojen hiusten leikkauksessa käytetään erityistä painetta, joka painaa materiaalia leikkauksen aikana vastpainetta. Tuloksena on osa, jonka reunat ovat täysin karsitut, sileät ja tasainen. Tämä prosessi poistaa tarpeet toissijaisiin käsittelytasoihin, kuten puristamiseen tai hiomiseen, mikä vähentää merkittävästi osatukea ja parantaa lukitusmekanismin väsymisvastetta.

| Ominaisuus | Progressiivinen muottileimaus | Tarkka leikkaus |

|---|---|---|

| Pääasiallinen käyttötarkoitus | Sähkölaitteet, jotka on valmistettu tai valmistettu | Kalastus-, paullinen, kuormitusvälineet |

| Reunan laatu | Rhoempi murtumavyöhyke (noin 1/3-hiominen) | 100% sileä, karsittu reuna |

| Suvaitsevaisuus | ±0,05 mm - ±0,10 mm | ±0,01 mm - ±0,05 mm |

| Tuotantonopeus | Erittäin korkea | Kohtalainen |

Turvallisuuden kannalta kriittisten lukkojen materiaalivalinta

Auton lukkojen leimauksessa käytettävän materiaalin valinta riippuu komponentin toiminnasta kokoonpanossa. Koska nämä ovat turvallisuuden kannalta kriittisiä osia (jotka OEM-valmistajat ovat määrittäneet tiukiksi validointiosiksi), materiaalin on kestettävä suuria iskukuormia ja toistuvia kierrosta ilman vikaantumista.

Korkean lujuuden, matalaleakaisin (HSLA) teräs käytetään usein rakenteellisiin osatekijöihin, kuten kiinnityslevylle. HSLA tarjoaa erinomaisen lujuuden ja painon välisen suhteen, mikä mahdollistaa ohuemman mittauksen materiaalit, jotka vähentävät ajoneuvon kokonaispitoisuutta vaarantamatta törmäysturvallisuutta. Sisäisten lukitusmekanismien osalta karkeat hiiliteräkset (kuten SAE 1050 tai 4140) ovat yleisiä. Näitä materiaaleja leimataan usein kuivatussa tilassa ja käsitellään lämpöaineella (käyttötilan kovettaminen tai läpi kovettaminen), jotta ne kestävät oven avaamisen ja sulkemisen toistuvan liukuvaikutuksen aiheuttamaa kulumista.

Ruostumaton teräs (sarja 304 tai 316) on tyypillisesti varattu ulospäin suuntautuville osille tai syövyttävissä ympäristöissä käytettäville lukkoille, kuten runkkulukkoihin tai konepelin kiinnikkeisiin. Vaikka ruostumaton teräs on kalliimpaa ja vaikeampi leimautua kovettumisen vuoksi, se poistaa tarvetta post-process-levytykseen ja tarjoaa pitkäaikaisen luotettavuuden.

Suunnitteluohjeet ja tekniikan haasteet

Auton lukkojen leimautuvien osien suunnittelu tuo esiin erityisiä insinöörikysymyksiä, joita on käsiteltävä jo suunnittelun valmistettavuuden vaiheessa. Yksi tärkeimmistä kysymyksistä on karkauma metallin taipumus palata alkuperäiseen muotoonsa taivutuksen jälkeen. Lukkojen valmistuksessa käytettävissä korkean lujuuden teräksissä springback on merkittävää ja vaikeasti ennustettavaa. Kokeneet tulppienvalmistajat käyttävät simulaatiosovellusta, jotta materiaali taipuu täsmällisesti niin, että se rentoutuu oikeaan toleranssiin.

Toinen kriittinen suunnittelun rajoitus on reikä-reuna-suhde - Mitä? Lukitusmekanismit ovat usein tiukkoja, joten suunnittelijat joutuvat asettamaan pivot-aukkoja osan reunalle. Standarditammutusmääräykset edellyttävät, että vähimmäisväli on 1,2 kertaa materiaalin paksuus, jotta vältetään ulostuminen tai halkeaminen. Mutta erikoistuneiden työkalujen suunnittelun ja aktiivisten purkamisvoimien avulla pätevät valmistajat voivat siirtää näitä rajoja ajoneuvon oven sisäpuolelle tiukkaan pakkaustilan mukauttamiseksi.

- Karvojen suunta: Liikkuvissa laitteissa leimauslaudan suunta on kriittinen. Insinöörien on määriteltävä piirustuksissa "pölypuoli" sen varmistamiseksi, että terävät reunat ovat kaukana liittoutumispinta-alasta tai että ne poistetaan kaatamalla.

- Pinta-alalla oleva valvontajärjestelmä: Pallin ja saaliin on pysyttävä täysin tasaisena, jotta ne voivat osua oikeaan toimintaan. Tammutus vapauttaa sisäisiä jännitteitä, jotka voivat aiheuttaa muodonmuutosta; tasaisuuden palauttamiseksi tarvitaan usein toissijaisia muoviputkitoimia.

Laadunvaatimukset ja toimittajien valinta (IATF 16949)

Autotalousalan laatu ei ole valinnainen, vaan se on sääntelyvelvollisuus. Auton lukkojen leimaus on lähes kaikkialla IATF 16949 -sertifikaatti - Mitä? Tämä standardi ylittää yleiset ISO 9001 -vaatimukset ja korostaa vikojen ehkäisemistä, toimitusketjun vaihtelun vähentämistä ja jatkuvaa parantamista.

Hankintaryhmien on tarkasteltava toimittajaa ja etsittävä luotettavia PPAP (tuotteen hyväksymismenettely) - Asioita. Tämä edellyttää tiukkaa validointia, mukaan lukien ulottuvuustyyppiraportit, materiaalisertifiointi ja toiminnallinen syklin testaus. Toimittajan on osoitettava, että leimausprosessi on vakaa (CpK > 1,33) ja että se pystyy toimittamaan virheettömiä osia jatkuvasti.

Yrityksille, jotka tarvitsevat apua monimutkaisessa siirtymässä alustavasta suunnittelusta massatuotantoon, on tärkeää tehdä yhteistyötä kokeneen valmistajan kanssa. Shaoyi Metal Technology - erikoistunut tähän nišään. Tarjoamme kattavia autojen leimausratkaisuja, jotka ylittävät aukon nopeasta prototyypin valmistuksesta suurvolyymituotantoon. Ne voivat painaa jopa 600 tonnia ja noudattaa tiukasti maailmanlaajuisia OEM-standardeja.

Lopputulos: Automaattisen leimauksen onnistuminen

Auton lukkojen leimaaminen ei ole pelkkää metallin taipumista vaan se on aineiden tutkimuksen, kinematiikan suunnittelun ja tarkkuustekniikan yhdistelmä. B2B-ostajille ja insinööreille menestys on prosessin vivahteiden ymmärtämisessä, kun lukitusosien hienojen valkaisujen tarpeesta on kyse korkean lujuuden terästen springback-käytännön kriittisestä hallinnasta.

Oikean valmistajan valinta edellyttää painokoneiden peruskapasiteetin ulkopuolelle katsomista. IDEAL-kumppani on osoittava syvä asiantuntemus turvallisuuden kannalta kriittisten mekanismien DFM:ssä, vahva IATF 16949:n pohjalta laadunta koskeva hallintajärjestelmä ja kyky laajentaa prototyypistä miljooniin yksiköihin. Autovalmistajat voivat priorisoida näitä teknisiä ja toiminnallisia osaamista varmistaakseen, että lukitusjärjestelmät tarjoavat sekä matkustajien turvaamisen että markkinoiden vaatimat saumattomat suorituskyky.

Usein kysytyt kysymykset

1. Säännöt Mitkä ovat leimausmenetelmän seitsemän vaihetta?

Metallien leimausprosessin seitsemän yleistä vaihetta, joita käytetään usein lukkojen progressiivisissa kuoreissa, ovat seuraavat: Leikkaus (alkumuodon leikkaus), Avaus (reikien punchaus), Piirustus (materiaalin venytys muotoon), Kääntyminen (muodostuskulmat), Ilman taivutus - Ei. - En tiedä. Keksiminen (ainetta puristetaan tarkkuuden ja lujuuden varmistamiseksi) ja Trimmaus (ylipaineen poistaminen). Monimutkaisten lukitusosien osalta nämä vaiheet yhdistetään yhteen automaattiseen painokoneen käyttöön.

2. Onko metallin leikkaus kallista?

Metallien leimaaminen vaatii merkittäviä ennakkomaksuja koville työkaluille (kuolevat), jotka voivat olla kalliita. Suurivalmisteinen autoteollisuus on kuitenkin erittäin kustannustehokas. Kun työkalu on valmistettu, osan hinta laskee huomattavasti verrattuna koneisiin tai valurautauksiin, mikä tekee siitä taloudellisesti parhaan vaihtoehdon miljoonien lukkuosien massatuotannolle.

3. Hän ei ole kuollut. Mitä autotyyppiä on?

Autotyyppi on metallipalvelu, joka muodostuu puristamalla metallipalvelua tiettyihin muotoihin. Nämä vaihtelevat massiivisista koripaneeleista, kuten huppista ja suojaajista, pieniin, tarkkuusmekanismiin, kuten ovilukkoihin, kiinnikkeisiin ja sähköpisteisiin. Ne ovat olennaisia ajoneuvon rakenteelle, turvallisuudelle ja toiminnalle.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —