Leikatun teräksen ohjaustangon paksuus: insinöörin opas

TL;DR

Leikatun terästankosiiven materiaalipaksuudelle ei ole olemassa yhtä standardia. Se vaihtelee tyypillisesti 0,024 tuumasta (0,6 mm) 0,250 tuumaan (6,35 mm), ja suurin osa automobiilisovelluksista on alle 5 mm. Tarkka paksuus on kriittinen tekninen valinta, jossa tasapainotellaan ajoneuvon painoa, tarkoitettua käyttöä, vaadittua rakenteellista lujuutta ja valmistuskustannuksia.

Leikatun terästankosiiven paksuuden ymmärtäminen: tekninen analyysi

Leikattu teräksinen poikittasvipu on tärkeä suspensio-osa, joka yhdistää ajoneuvon rungon pyörän laakeriosaan mahdollistaen hallitun liikkeen. Se valmistetaan painamalla teräslevystä muottiin tiettyyn muotoon. Materiaalin paksuus on päätekijä osan lujuudessa, kestävyydessä ja painossa. Paksumpi vipu on yleensä vahvempi, mutta myös raskaampi ja kalliimpi, mikä vaikuttaa polttoaineen kulutukseen ja tuotantokustannuksiin. Insinöörien on laskettava huolellisesti minimipaksuus, joka tarvitaan kättämään ajoneuvon kokemia dynaamisia kuormia, kaarteiden aiheuttamista voimista törmäyksistä loivien ja kadunreikäisten tienpintojen yli ajaessa.

Paksuuden valinta on kompromissi. Kevyessä henkilöautossa ohuempi ja kevyempi vipu saattaa riittää ja olla toivottava paremman polttoainetalouden vuoksi. Raskaspainoisella kuorma-autolla, kuten Ram 1500 -mallilla, joka on tarkoitettu raskaiden lastien kuljetukseen ja joka saattaa ajaa myös maastossa, tarvitaan paljon paksumpi ja robustimpi poikittasvipu vaurion estämiseksi. Tutkimuksen mukaan Kansainvälinen tiede- ja tutkimuslehti , kaltaisille osille tehtävät levytoimet on yleensä suoritettava alle 5 mm paksuisilla teräskalvoilla. Tämä on linjassa alan ohjeiden kanssa, jotka luokittelevat levyt metalliksi kaikki metallit alle 0,25 tuumaa (noin 6,35 mm).

Valmistusprosessi itsessään on keskeinen näkökohta. Tammutus on nopea ja kustannustehokas menetelmä massatuotantoon, joten se on ihanteellinen alkuperäisen laitteen valmistajille (OEM). Autovalmistajille, jotka etsivät laadukkaita, tarkasti leimattuja osia, on erityiskumppaneita välttämätöntä. Esimerkiksi yritykset, kuten Shaoyi (Ningbo) Metal Technology Co., Ltd. tarjota kattavia ratkaisuja prototyypin valmistuksesta massatuotantoon noudattaen tiukkoja autoteollisuuden standardeja, kuten IATF 16949 luotettavuuden ja kustannustehokkuuden varmistamiseksi monimutkaisissa osissa, kuten ohjausvarusteissa.

Jotta selkeämpi kuva olisi, tässä on yhteenveto valmistuksessa käytetyistä tyypillisistä teräspölyjen paksuusväleistä:

| Lähde/Standardi | Tyyppinen paksuusalue | Huomioita |

|---|---|---|

| Yleiset levymetallit (protot) | 0,024, 0,250 mm, 0,6 mm, 6,35 mm | Tämä tarkoittaa koko laatatehtaan valikoimaa. |

| Automaattinen leimaus (IJSR) | < 5 mm (~ 0,197") | Autovarastojen levyosatekijöiden tyypillinen enimmäismäärä. |

| Raskasteollisuuslaitteet (Tripar Inc.) | 10-14 Gauge (0, 0747" - 0, 1345") | Käytetään rakenteellisiin osiin ja raskaisiin kiinnikkeisiin. |

| General Industrial (Tripar Inc.) | 16-20 mittainen (0,0598" - 0,0359") | Yleinen yleiskäyttöön tarkoitettujen komponenttien ja koteloiden osalta. |

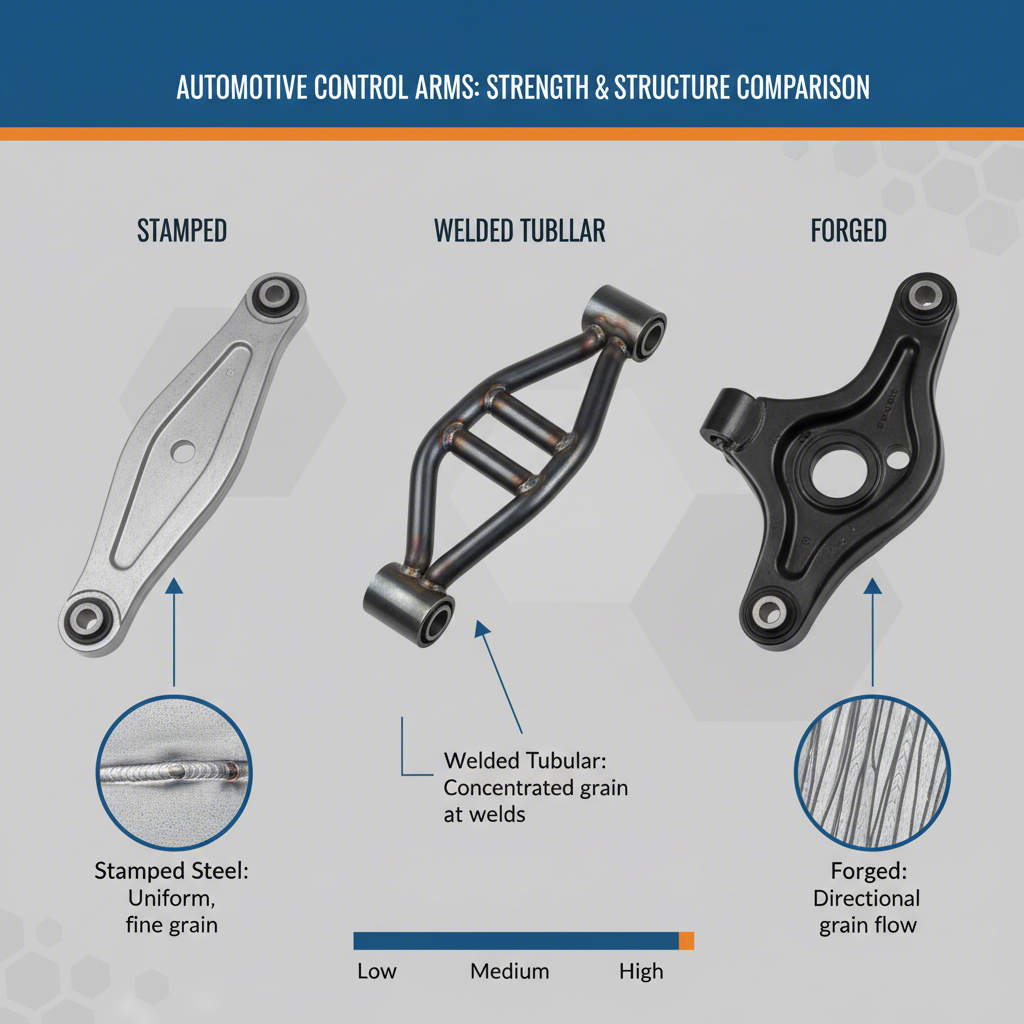

Vertailu: Tammistettu teräs vs. Putkinen vs. Muovitettu ohjausvarusteet

Kun vaihdat tai päivität jousituskomponenteja, - kohtaat kolmea päätyyppiä ohjausvarjoja: - Tammistettuja, putkikas ja väärennettyjä. Jokaisella on erilainen valmistusprosessi, joka johtaa erilaisiin suorituskykyominaisuuksiin, kustannuksiin ja ihanteellisiin käyttötapauksiin. Näiden erojen ymmärtäminen on avain tietoon perustuvan päätöksen tekemiseen ajoneuvosta.

Leimatuset teräsohjaustangot ovat yleisimpiä tuotantokäyttöisissä ajoneuvoissa. Ne valmistetaan massanäyttöön painamalla teräspölyjä haluttuun muotoon. Tämä menetelmä on erittäin kustannustehokas, mutta sitä voidaan joskus pitää muihin vaihtoehtoihin verrattuna vähemmän luotettavana, erityisesti suorituskykysovelluksissa. Putkiset ohjausrankat jotka on valmistettu pyöristä tai neliöistä teräsputkista valmistetuista hitsaprosessioista. Tämä mahdollistaa suuremman suunnittelun joustavuuden, korkean lujuuden ja painon välisen suhteen sekä paremman jousituksen geometrian, mikä tekee niistä suositun jälkimarkkinoiden päivityksen. Kuilutetut ohjaustankot valmistetaan kuumennamalla kiinteää metalliblettejä ja puristamalla niitä muotin avulla erittäin suuressa paineessa. Tämä prosessi saa aikaan sen, että metallin sisäinen rakeisu rajoittuu, mikä johtaa poikkeukselliseen lujuuteen ja väsymisvastukseen, ja tekee niistä sopivia raskaisiin tai korkean suorituskyvyn ajoneuvoihin.

Valinta niiden välillä riippuu usein tavoitteistasi. Päivittäiseen ajoon kelvollinen laadukas leikattu teräsosasto on yleensä riittävä. Klassikkiauton restaurointiin tai suorituskykyiseen kadunajoon putkimaiset varret tarjoavat merkittäviä etuja käsittelyssä ja kestävyydessä. Äärimmäisiin maastokäyttöön tai kilpa-ajoon soveltuvissa sovelluksissa taottujen vartten ylivoimainen lujuus on usein välttämätön.

Tässä yksityiskohtainen vertailu kolmesta tyypistä:

| Ominaisuus | Valssattua terästä | Putkisevä teräs | Muovitetut teräkset/alumiini |

|---|---|---|---|

| Valmistusprosessi | Pursotettu yhdestä teräslevystä. | Hitsattu onttoista teräsputkista. | Muotoiltu kiinteästä metallibletistä kuumuudessa ja paineessa. |

| Edut | Alin valmistuskustannus; kevyt; sopii massatuotantoon. | Korkea lujuuden ja painon suhde; mukautuva geometria; parantunut jäykkyys. | Erinomainen lujuus ja väsymisvastus; tiheä rakeinen rakenne. |

| Haittapuolet | Voi olla vähemmän jäykkä; saattaa taipua suurilla kuormituksilla; koetaan alhaisemman laadun tuotteeksi. | Korkeammat valmistuskustannukset kuin leikatuilla osilla; hitsausliitokset voivat olla heikkoja kohtia, jos niitä ei tehdä oikein. | Korkeimmat valmistuskustannukset; usein painavampi kuin muut tyypit. |

| Tyypillinen paksuus/spesifikaatio | 0,6 mm – 5 mm levy | ~.120" (3 mm) seinämän D.O.M.-putki | Vankka rakennus |

| Paras käyttötarkoitus | OEM-korvike arjessa ajettaviin autoihin. | Suorituskykyiset katumaastot, klassikkiautojen päivitykset, kevyt ratakäyttö. | Raskasliikenteen kuorma-autot, maastokäyttöön tarkoitetut ajoneuvot, ammattiratsastus. |

Esimerkiksi suorituskykyä korostava jälkimarkkinoiden toimittaja, kuten Classic Performance Products määrittelee, että niiden putkimaisissa vanteissa käytetään .120 tuuman seinämän paksuista D.O.M-putkea (Drawn Over Mandrel), joka on korkealaatuista materiaalia, joka tunnetaan tasaisesta seinämän paksuudestaan ja lujuudestaan, mikä korostaa kestävyyttä suorituskykymarkkinoilla.

Materiaalimääritykset: teräksen paksuusluvut, laadut ja toleranssit

Paksuuden lisäksi säätövarren laatu määräytyy käytetyn teräslajin ja valmistustoleranssien perusteella. Kaikki teräs ei ole samanlaatuista, ja näiden tietojen ymmärtäminen voi auttaa tunnistamaan korkealaatuisemman komponentin. Paksuus mitataan usein paksuusluvuilla, järjestelmässä, jossa korkeampi luku vastaa ohuempaa metallilevyä. Tämä voi olla järkeä vastaan, joten on usein selkeämpää viitata paksuuteen tuumina tai millimetreinä.

On tärkeää tietää, että tietty levykate numero edustaa eri paksuutta riippuen metallin tyypistä. Esimerkiksi 14-kate teräs ei ole saman paksuinen kuin 14-kate alumiini. Luotettavat valmistajat antavat tarkan mittatiedot teknisissä tiedoissaan. Lisäksi materiaaleilla on sisäiset paksuus toleranssit. Tripar Inc.:n oppaan mukaan 14-katteen teräslevyn, jonka nimellispaksuus on 0,0747 tuumaa, valmistusvaihtelu voi olla ±0,007 tuumaa. Tämä tarkoittaa, että todellinen materiaali voi olla hieman paksumpi tai ohuempi, mikä voi olla kriittistä suurta tarkkuutta vaativissa sovelluksissa. Tripar Inc. , a sheet of 14-gauge steel with a nominal thickness of 0.0747 inches can have a production variance of ±0.007 inches. This means the actual material could be slightly thicker or thinner, which can be critical in high-precision applications.

Autoteollisuuden sovelluksissa käytetään erityisiä teräslaikoja, jotka on suunniteltu tarjoamaan lujuuden, muovattavuuden ja kestävyyden yhdistelmä. IJSR-artikkelissa mainitaan materiaaleja, kuten mikroteräslaika (C45) taottuihin käsivarsiin ja ferriittiset-bainiittiset (FB) teräkset leikattuihin komponentteihin, jotka tarjoavat korkean lujuuden ja hyvän muovattavuuden. Arvioitaessa jälkimarkkinoiden osia, kannattaa etsiä valmistajia, jotka määrittävät käytetyn teräslaatun, kuten 1018 Hienoteräksen tai vahvemman 4130 Chromoly-teräksen putkimaisiin käsivarsiin. Tämä taso yksityiskohtaisuutta on usein osoitus paremmasta tuotteesta.

Alla on yksinkertaistettu taulukko, joka muuntaa yleiset teräksen paksuudet suorempiin mittayksiköihin:

| Mitta | Tuumia (nominellinen) | Millimetreinä (noin) |

|---|---|---|

| 10 | 0.1345" | 3.42 mm |

| 12 | 0.1046" | 2.66 mm |

| 14 | 0.0747" | 1.90 mm |

| 16 | 0.0598" | 1.52 mm |

| 18 | 0.0478" | 1.21 mm |

Usein kysytyt kysymykset

1. Mikä on ero painetun ja kovanvalssatun poikittaisvarsien välillä?

Pääasiallinen ero on valmistusprosessissa ja siitä seuraavassa lujuudessa. Leikatut säätövarret valmistetaan painamalla teräslevystä muotoon, mikä on kustannustehokasta massatuotantoon, mutta voi olla vähemmän jäykkä. Vaa'atut säätövarret valmistetaan kiinteästä kuumennetusta metallipalasta, joka puristetaan muottiin, jolloin metallin rakeisuunta suunnataan osan muodon mukaisesti. Tämä prosessi tuottaa komponentin, jolla on erinomainen lujuus ja väsymisvastus, mikä tekee siitä ideaalin raskaita tai korkean suorituskyvyn sovelluksia varten.

2. Ovatko leikatut terässäätövarret magneettisia?

Kyllä, leikatut terässäätövarret ovat magneettisia. Teräs on rautapohjainen metalli, mikä tarkoittaa, että se sisältää rautaa ja sitä vetää magneetti. Tämä tarjoaa yksinkertaisen tavan erottaa terässäätövarsi alumiinista, koska alumiini ei ole magneettinen. Jos magneetti tarttuu säätövarressa, se on valmistettu joko leikatusta teräksestä tai valuraudasta.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —