Leikatun teräksen ohjaustangon rikkoutuminen: Tekninen analyysi

TL;DR

Leikatun teräksestä valmistetun ohjaustangon rikkoutuminen johtuu pääasiassa metallin väsymisestä, jossa halkeamat syntyvät ja kasvavat toistuvan syklisten kuormitusten alaisena. Nämä vauriot syntyvät usein korkean jännityksen alueilla, kuten hitsaussaumojen kohdissa, jotka ovat valmistusprosessin luonteeseen kuuluvia kohtia. Ympäristötekijät, kuten korroosio ja fyysinen vahinko, voivat merkittävästi kiihdyttää tätä haurastumista, heikentäen komponentin rakenteellista eheyttä ja johtaen lopulta murtumiseen.

Leikatun teräksestä valmistettujen ohjaustankojen metallurgia ja valmistus

Leikattu teräsohjausvipu on tärkeä suspensio-osa, joka valmistetaan leikkaamalla korkean lujuuden teräslevyistä kerroksia haluttuun muotoon ja hitsaamalla ne yhteen. Tätä menetelmää käytetään laajasti autoteollisuudessa sen kustannustehokkuuden ja tehokkuuden vuoksi massatuotannossa, mikä mahdollistaa vahvojen, mutta suhteellisen kevyiden osien valmistuksen. Prosessi mahdollistaa monimutkaisten geometrioiden luomisen, jotka voidaan optimoida sekä lujuuden että ajoneuvon tilankäytön vaatimuksiin.

Käytetyn teräksen materiaaliominaisuudet edustavat tasapainoilua lujuuden, muovautuvuuden ja sitkeyden välillä. Suuremman vetolujuuden teräkset tarjoavat erinomaisen jäykkyyden, mutta niillä saattaa olla heikompi muovautuvuus, mikä tekee niistä alttiimpia haurasmurtumiselle tietyissä olosuhteissa. Esimerkiksi jotkin korkealujuusteräkset voivat altistua väsymismurtumiselle, kun niiden vetolujuus ylittää 1400 MPa. Tietyn teräsluokan, kuten korkealujuisen alhaisessa seosaineessa olevan teräksen (HSLA), valinta perustuu ajoneuvon suoritusvaatimuksiin ja odotettuihin kuormitustilanteisiin.

Autoteollisuuden valmistajille, jotka pyrkivät saavuttamaan vertaansa vailla pitkän tarkkuuden metallin syvävetoon, erikoistuneet kumppanit ovat välttämättömiä. Esimerkiksi Shaoyi (Ningbo) Metal Technology Co., Ltd. tarjoaa kattavia ratkaisuja nopeasta prototypoinnista massatuotantoon asti, ja sillä on IATF 16949 -sertifiointi sekä edistyneet automatisoidut laitokset, jotka takaavat korkealaatuiset ja kustannustehokkaat komponentit.

Huolimatta niiden laajasta käytöstä, syvävedettyjen teräksisten ohjaustankojen käytöllä on sisäisiä etuja ja haittoja:

- Edut: Ne tarjoavat hyvän lujuus-painosuhteen, niiden valmistus on edullista ja ne usein osoittavat ennustettavia vauriokuvioita, kuten taipumisen ennen täydellistä murtumista, mikä voi antaa varoituksen käyttäjälle.

- Haitat: Hitsausliitokset ovat rakenteen kannalta välttämättömiä, mutta ne voivat muodostua jännityskeskittymiä. Lisäksi teräsmateriaali on erittäin altis korroosiolle (ruosteelle), erityisesti kosteissa olosuhteissa tai suolatuilla teillä, mikä voi heikentää rakennetta merkittävästi ajan myötä.

On helppoa selvittää, onko ajoneuvossa käytössä leikattuja teräspohjusta. Yksinkertainen testi on sijoittaa magneetti pohjusta vasten; jos se tarttuu, komponentti on valmistettu joko leikatusta teräksestä tai valuraudasta. Näiden kahden erottamiseksi voidaan napauttaa pohjusta vasaralla: leikattu teräs tuottaa kimeän äänen, kun taas valurauta tuottaa tylsän kolahan.

Juurisyyanalyysi: väsymisvaurio hitsatut komponentit

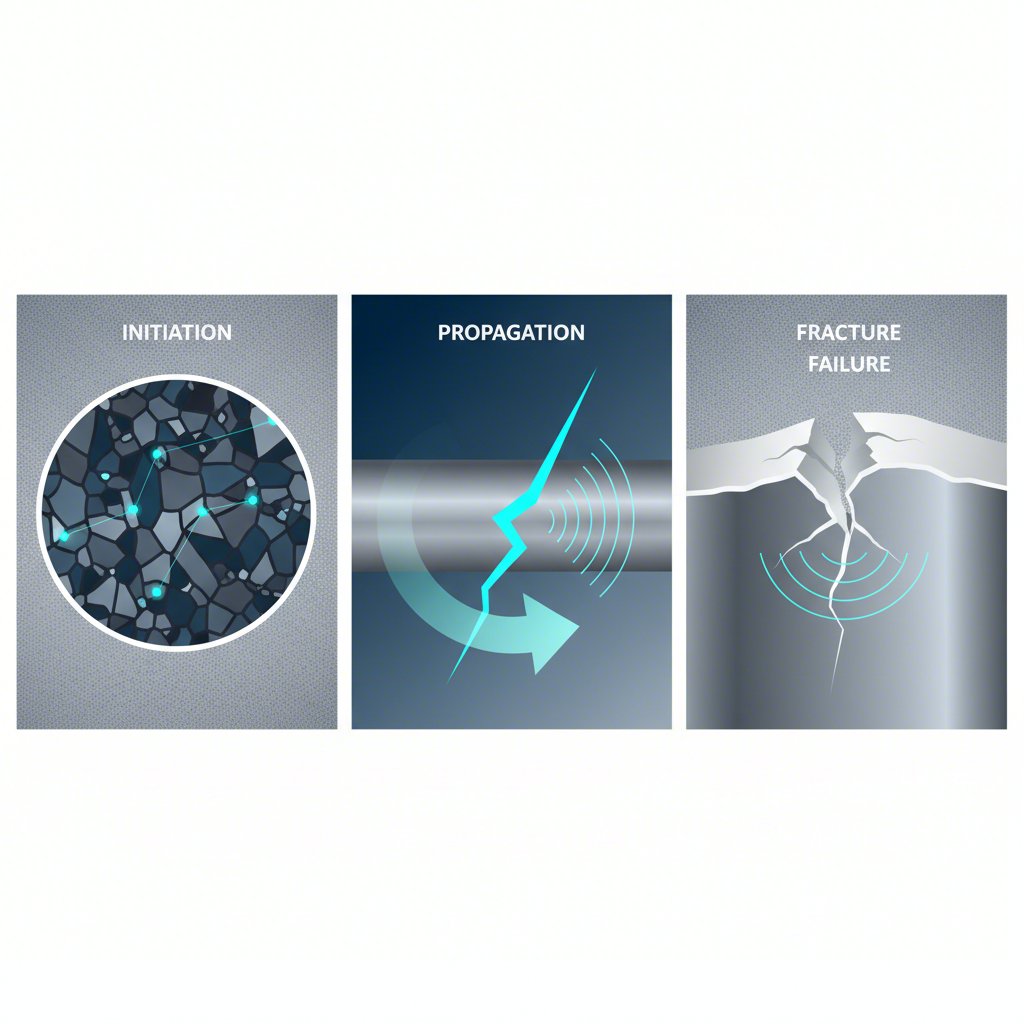

Pääasiallinen syy painamalla valmistettujen teräsohjainten toimintakatkoon on metallin väsyminen. Tämä ilmiö tapahtuu, kun materiaaliin kohdistuu toistuvia syklisiä kuormituksia – kuten ajon aikana – jotka ovat huomattavasti alhaisempia kuin materiaalin murtolujuus. Ajan myötä nämä sykliset jännitykset saavat mikroskooppiset epäkohdat materiaalissa, erityisesti hitsien läheisyydessä, kasvamaan näkyviksi risseluiksi. Koko prosessi voidaan jakaa selkeisiin vaiheisiin.

- Rissun muodostus: Mikroskooppisia rissuja syntyy korkean jännityksen keskittymiä oleviin kohtiin. Painamalla valmistetuissa teräsohjaimissa ne sijaitsevat yleensä hitsausjuovan alussa tai lopussa, jossa hitsauksen aiheuttama lämpö muuttaa teräksen mikrorakennetta ja voi aiheuttaa jäännösjännityksiä.

- Rissujen eteneminen: Jokaisen kuormitussyklin myötä aloitettu halkeama kasvaa hitaasti. Etenevyyden nopeus riippuu syklisten jännitysten suuruudesta, komponentin geometriasta ja materiaalin luontaisesta väsymisvastuksesta. Jotkut materiaalit osoittavat aluksi syklistä kovettumista, jonka jälkeen seuraa pitkäaikainen syklinen pehmeneminen kunnes rikkoutuminen tapahtuu.

- Lopullinen murtuma: Lopulta halkeama kasvaa kriittiseen kokoon, jossa materiaalin jäljellä oleva poikkileikkaus ei enää kestä sovellettuja kuormia. Tämä johtaa komponentin äkilliseen ja nopeaan murtumiseen, mikä voi johtaa ajoneuvon hallinnan menetykseen.

Hitsausliitokset ovat erityisen alttiita, koska hitsausprosessi itsessään voi aiheuttaa virheitä, kuten huokoisuutta, ja luoda lämpövaikutuksen alueen (HAZ), jossa materiaaliominaisuudet poikkeavat perusmetallista. Tutkimukset, kuten yksityiskohtainen hitsatun autokomponentin vaurioanalyysi artikkelissa, - Se on ScienceDirect. julkaisu päätyy usein siihen johtopäätökseen, että väsymisrikkomat alkavat hitsausjuovan läheisyydestä näiden tekijöiden vuoksi. Insinöörit käyttävät edistyneitä ohjelmia, kuten CATIAa suunnittelussa ja Hyperworksiä jännitysanalyysissä, ennustaaakseen väsymisikää ja optimoidakseen komponenttien topologiaa, pyrkien torjumaan näitä riskejä jo alusta alkaen.

Ympäristötekijät ja ulkoiset tekijät, jotka kiihdyttävät vaurioitumista

Vaikka väsyminen on perustavanlaatuinen mekanismi, ulkoiset tekijät voivat huomattavasti kiihdyttää leikatun teräs-ohjaustangon rikkoutumista. Merkittävin näistä on korroosio. Leikattu teräs on altis ruosteelle, ellei sitä ole asianmukaisesti pinnoitettu ja huollettu, erityisesti korkean kosteuden ympäristöissä tai tiellä olevan suolan vaikutuksesta. Kuten yksi tutkimus huomauttaa, kun nämä komponentit ovat kosteassa ympäristössä, niiden rappeutuminen on melkein varmaa. Ruoste heikentää materiaalia, vähentää sen tehollista paksuutta ja luo pintasyöpymiä, jotka toimivat jännityskeskittyminä tarjoten täydellisiä aloituskohtia väsymisrikkomille.

Tienpätkistä, reikäkaduista tai huonosta huollossa aiheutuva fyysinen vahinko voi vakavasti heikentää ohjaustangon kantavuutta. Leikkaus, syvä naarmu tai painauma luo paikallisen korkean jännityksen alueen. Suurin osa teräslevystä valmistetun rakenteen lujuudesta perustuu sen muotoiltuihin reunoihin ja kulmiin; vaurio näissä kriittisissä kohdissa voi häiritä tarkoitetun kuormituksen jakautumista ja luoda heikon kohdan. Tämä vaurio toimii olennaisesti olemassa olevana virheenä, josta väsymisrikko voi levitä huomattavasti nopeammin kuin muuten.

Säännöllinen tarkastus on ratkaisevan tärkeää näiden riskien tunnistamiseksi ennen kuin ne johtavat rikkoon.

- Korroosio: Tarkista ruostemerkkejä, erityisesti maalin kuprimista, metallin kuorimista tai syvää kuoppaantumista hitsausten ja reunojen läheisyydessä.

- Fyysinen vahinko: Etsi painaumia, taipumia, syviä naarmuja tai rikkoutumia, kiinnittäen erityistä huomiota vaimenninten ja pallonivelten ympäristöön.

- Hitsauslaatu: Tarkista hitsausliitokset mahdollisten näkyvien halkeamien tai perusmetallista irtoamisen merkkien varalta.

Ohjainvarren vian diagnosointi: oireet ja analyysi

Viallisen ohjainvarren tunnistaminen alkaa usein oireiden havaitsemisella ajon aikana. Nämä oireet viittaavat siihen, että jousitusjärjestelmän komponentti on kulunut tai vaurioitunut eikä pysty enää ylläpitämään asianmukaista pyöräasentoa ja vakautta. Kulumiset laakerikuminat ovat yleinen syy, ja ne aiheuttavat liiallista liikkuvuutta, joka ilmenee selvänä käsittelyongelmana. Esimerkiksi huononeet laakerikuminat voivat johtaa ohjausvaikeuksiin, ja ne ovat yksi useista tekijöistä, jotka voivat aiheuttaa ongelmia kuten julmuudeltaan tunnetun "kuolemantärinän", mikä on voimakas etupyörien ravistelu, johon usein johtavat kuluneet ohjaus- ja jousituskomponentit.

Toinen kriittinen vikaantumiskohta on pallonivel. Vuotavat tiivisteet voivat sallia saastumisaineiden pääsyn niveleen, mikä johtaa kulumiseen ja lopulta vikaantumiseen. Vaurioitunut pallonivel voi irrota täysin, mikä aiheuttaa katastrofaalisen menetyksen pyörän hallinnasta. Oireen ja sen mekaanisen syyn yhteyden ymmärtäminen on avain tarkkaan vianmääritykseen.

Tässä on yleisimpien oireiden ja niiden todennäköisten syiden selvitys:

| Oire | Mahdollinen syy |

|---|---|

| Värinät tai tärinä ohjainpyörässä | Kuluneet vakautusvivun laakerointipalat, jotka sallivat liiallisen löysyyden. |

| Loksahtavia tai naksuvia ääniä korjauksilla | Kuluneet pallonivelten tai löysät/vaurioituneet laakerointipalat. |

| Ohjauksen heikko suora-ajo tai vetäminen toiseen suuntaan | Taipunut vakautisvivu tai vakavasti kuluneet laakerointipalat, jotka vaikuttavat suuntimaan asentoon. |

| Epäsäännöllinen renkaan kulku | Krooninen väärä asento, joka johtuu vaurioituneesta tai kuluneesta vakautisvivusta. |

Järjestelmällinen diagnostiikkaprosessi voi auttaa ongelman tarkan paikallistamisessa. Aloita aiemmin esitellyn ohjeen mukainen visuaalinen tarkastus. Jatka tämän jälkeen fyysinen tarkastus nostamalla ajoneuvo turvallisesti ylös ja yrittämällä liikuttaa pyörää vaaka- ja pystysuunnassa. Merkittävä löysyys tai kolina ääni viittaavat todennäköisesti nivelvarajojen tai vaimenninten kulumiseen. Tämä käytännön lähestymistapa yhdistettynä ajon aikana kuultaviin ja tunnettaviin oireisiin tarjoaa kattavan menetelmän nivelipääkäsien vian diagnosoimiseksi.

Ennakoiva lähestymistapa komponenttien eheyteen

Lopulta muovattujen teräsohjainten vian analysointi on enemmän kuin vain reaktio murtumiseen; kyse on ennakoivasta arvioinnista ja suunnittelun, materiaalitieteen ja käyttöolosuhteiden välisen vuorovaikutuksen tunnistamisesta. Insinööreille tämä tarkoittaa jatkuvaa valmistusprosessien parantamista, kuten hitsaustekniikoiden hiontia jälkijännitysten ja mikrorakenteellisten muutosten minimoimiseksi. Mekaanikoille ja ajoneuvon omistajille tämä korostaa säännöllisten, yksityiskohtaisten tarkastusten tärkeyttä varoitusmerkkien, kuten korroosion tai fyysisen vaurion, ajoissa havaitsemiseksi ennen kuin ne johtavat kriittiseen vikaantumiseen.

Väsymisrikkojen, jännityskeskittymien ja ympäristön aiheuttaman hajoamisen analysoinnista saadut tiedot tarjoavat selkeän suunnitelman ajoneuvon turvallisuuden ja komponenttien käyttöiän parantamiseksi. Tunnettujen heikkouksien, erityisesti valetun ja hitsatun teräksen alttiuden tunnustaminen kovissa olosuhteissa, mahdollistaa tehokkaan ennaltaehkäisevän huollon kohdentamisen. Tämä tekninen ymmärrys antaa ammattilaisille valtuudet tehdä perusteltuja päätöksiä, olipa kyse suunnitteluvaiheesta tai tavallisesta huollosta, ja varmistaa näiden keskeisten suspenssikomponenttien jatkuvan luotettavuuden.

Usein kysytyt kysymykset

1. Miten tunnistat painetut teräs-ohjainvarret?

Yksinkertainen menetelmä on käyttää magneettia. Jos magneetti tarttuu säätövarrettimeen, se on valmistettu teräksestä tai valurautasta. Erottelun tarkentamiseksi napauta varrettia kevyesti vasaralla. Valettu teräksinen varsi tuottaa yleensä korkeampiäänisen, soivavan äänen, kun taas valurautainen varsi antaa tunkkaisen, tylsän äänen.

2. Mikä on pääasiallinen syy väsymishaurastumiseen hitsausliitoksissa?

Hitsausliitosten väsymisrikkojen ensisijainen syy on kuormien jaksottainen vaikutus, jopa silloin kun kuorma on materiaalin myötölujuutta alhaisempi. Näiden toistuvien jännitysten seurauksena mikroskooppiset virheet, jotka sijaitsevat usein suuren jännityksen alueilla kuten hitsin reunassa, kasvavat ajan myötä suuremmiksi halkeamiksi, mikä lopulta johtaa komponentin rikkoutumiseen.

voivatko huonot ohjaustankojen polyuretaanilaakerit aiheuttaa kuolemanhuojuntaa?

Vaikka huonot ohjaustankojen laakerit voivat olla yksi tekijä kuolemanhuojunnassa, ne harvoin ovat ainoa syy. Kuolemanhuojunta johtuu tyypillisesti useiden kuluneiden tai löysien ohjaus- ja suspenssiosien yhteisvaikutuksesta, kuten raidan tangon, pallokarojen tai ohjaustankojen liitososien kulumisesta. Kuluneet laakerit voivat lisätä yleistä epävakautta, joka laukaisee ilmiön, mutta ongelma on yleensä monimutkaisempi.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —