Suljettu silmukka -alusvalumin tulevaisuus: Alumiininkierrätys autoteollisuudessa

TL;DR

Alumiinin kierrätys autoteollisuuden painevalutuotannossa on keskeinen kestävyystoimenpide, joka vähentää merkittävästi energiankulutusta ja hiilipäästöjä. Tavoitteena on luoda suljettuja kiertoja, jotka käyttävät 100 % kierrätettyjä materiaaleja, mikä vähentää energiantarvetta yli 90 % verrattuna uuden alumiinin tuotantoon. Epäpuhtauksien poistossa ja seostekemiassa tapahtuvat innovaatiot ratkaisevat perinteisiä haasteita, ja näin on mahdollista valmistaa korkeaa suorituskykyä vaativia autojen osia kokonaan romualumiinista.

Kestävyyden vaatimus: Miksi kierrätetty alumiini on avainasemassa nykyaikaisessa autonvalmistuksessa

Siirtyessään vihreämpään autoteollisuuteen, harvat materiaalit tarjoavat ympäristöllisiä ja suorituskykyetuja verrattuna kierrätettyyn alumiiniin. Autoteollisuus kohtaa valtavan paineen vähentää päästöjä, mikä on haaste, johon vastataan kahdella rintamalla: polttoaineen käytön tehostamisella ja toimitusketjun hiilineutraalisuudella. Alumiinipainovalukset ovat keskeisessä asemassa molemmissa toimissa. Kevyen alumiiniosien käyttö painavampien teräskomponenttien sijaan vähentää ajoneuvon kokonaispainoa, mikä parantaa suoraan polttoaineen säästöä perinteisissä ajoneuvoissa ja lisää sähköajoneuvojen (EV) kantamaa.

Kuitenkin suurin ympäristöhyöty johtuu alumiinin kierrätysluonteesta. Primäärialumin tuottaminen raaka-aineesta, boksittimalmista, on erittäin energiakuluttava prosessi, johon kuuluu louhinta ja elektrolyysi. Täysin vastakkaisesti alumiinin kierrätys – niin sanotun sekundäärialumin valmistus – käyttää noin 90–95 % vähemmän energiaa. Tämä merkittävä energiansäästö kääntyy suoraan pienemmäksi hiilijalanjäljeksi jokaista tuotettua komponenttia kohti. Toimialan tietojen mukaan lähteistä kuten Dynacast , tämä tehokkuus on keskeinen syy siihen, miksi 75 % kaikista ikinä tuotetusta alumiinista on edelleen käytössä tänä päivänä.

Tämä sitoutuminen kierrätykseen on keskeinen osa kierrätystaloutta. Painovalimoissa, kuten kuvaillaan Autocast Inc. , kierrättävät usein 100 % sisäisestä romusta, alkaen leikkeistä osiin, jotka eivät täytä laatuvaatimuksia. Priorisoimalla toissijaisen alumiinin käyttöä autonvalmistajat vähentävät ei ainoastaan raaka-aineiden käyttöä ja niin liittyvää ympäristövahinkoa louhinnasta, vaan luovat myös joustavamman ja kustannustehokkaamman toimitusketjun. Tämä strateginen siirtymä on olennainen tiukkojen globaalien päästömääräysten ja kuluttajien kestävämpiä tuotteita koskevan kysynnän täyttämiseksi.

Kierrätysprosessi: Romusta korkean suorituskyvyn painevaluosiksi

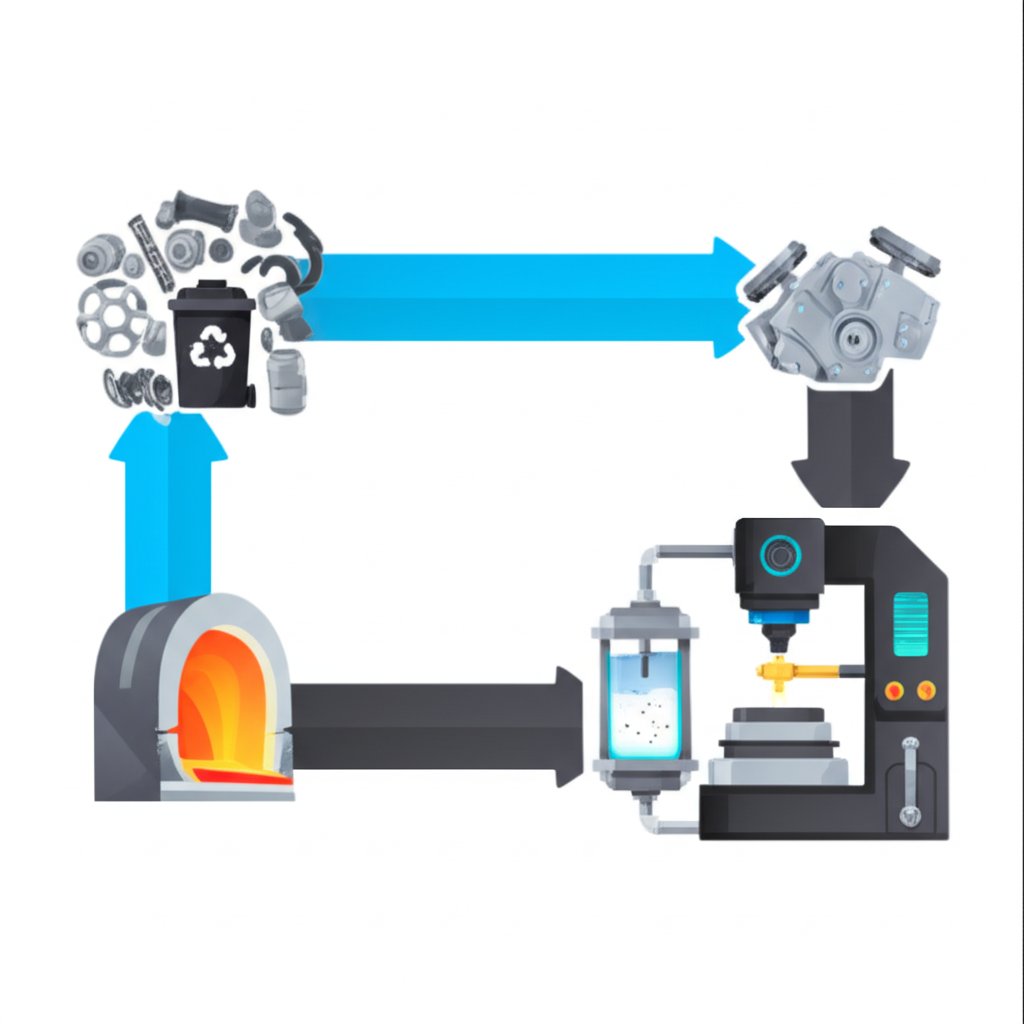

Alumiinin romun muuntaminen korkean suorituskyvyn autonosaksi on monimutkainen prosessi, joka menee paljon pidemmälle kuin pelkkä sulattaminen ja uudelleenvalaminen. Matka vaatii huolellista hallintaa jokaisessa vaiheessa varmistaakseen, että lopputuote täyttää tarkat tekniset vaatimukset. Vaikka tarkat vaiheet voivat vaihdella, prosessi noudattaa yleensä selkeää reittiä keruusta puhdistukseen.

Tyypillisiä vaiheita alumiinin kierrätyskierrässä ovat:

- Romon keruu ja lajittelu: Prosessi alkaa alumiinilastun keruusta eri lähteistä, mukaan lukien teollisuuden valmistuksessa syntyneet leikkausjätteet (post-industrial scrap) ja käytöstä poistettujen ajoneuvojen osat (post-consumer scrap). Lajittelu on kriittinen ensimmäinen vaihe. Koska alumiini ei ole magneettinen, suuria magneetteja käytetään rautapitoisten epäpuhtauksien, kuten teräksen, poistamiseen. Myös edistyneempiä teknologioita kehitetään monimutkaisempien lajittelutehtävien hoitamiseen. Esimerkiksi kuten Constellium , Laser-Induced Breakdown Spectroscopy (LIBS) -menetelmällä voidaan nopeasti erottaa toisistaan eri alumiiniseokset, kuten autojen rungossa käytetyt 5xxx- ja 6xxx-sarjat, estäen arvokkaiden valetuotteiden alasijoittaminen.

- Murskuttaminen ja peseminen: Kun lastu on lajiteltu, se jyrsitään pienemmiksi, yhtenäisiksi paloiksi. Tämä lisää pinta-alaa tehokkaampaa sulattamista varten ja mahdollistaa lisäpuhdistuksen. Palat puhdistetaan pinnoitteista, maaleista, öljyistä ja muista epämetallipitoisista epäpuhtauksista.

- Likiöinti ja sekoitus: Puhdas, hiottu alumiini lastataan suurille uuneille ja sulatetaan. Tässä vaiheessa sulatetun metallin koostumus analysoidaan huolellisesti. Liukennuselementtejä voidaan lisätä kemian säätämiseen ja tiettyjen kuormituslevyjen, kuten yleisen ADC12-levyjen, erityisominaisuuksien saavuttamiseen.

- Puhdistaminen ja roskanpoisto: Kiertokäyttöön laskettujen alumiinien kierrätyksen keskeinen haaste on epäpuhtauksien, erityisesti rautaa, hallinta. Raudan saastuminen voi tehdä viimeisestä valurautauksesta hauras ja epäonnistumiskykyisen. Perinteisesti tämä ongelma ratkaistiin laimennamalla sulatettua romua korkean puhtauden primaarisella alumiinilla. Nykyaikaiset prosessit keskittyvät kuitenkin suoraan näiden epäpuhtauksien poistamiseen tai neutralisointiin kehittymällä suodattamalla ja kemiallisilla käsittelyillä, mikä on aidon suljetun kiertokulun kierrätyksen perusta.

Tämän prosessin onnistunut hallinta, erityisesti rautapitoisuuden säätö, on ensisijainen tekninen haaste, joka erottaa yksinkertaisen kierrätyksen korkean arvon suljettuihin järjestelmiin, joita autoteollisuus pyrkii viimeistelemään. Tämän haasteen voittaminen on välttämätöntä rakenteellisten komponenttien tuottamiseksi kestävällä ja turvallisella tavalla.

Teknologiset innovaatiot: Todellisen suljetun kierrätysjärjestelmän saavuttaminen

Pyrkimys käyttää 100 % kierrätettyä alumiinia vaativissa automobiilisovelluksissa on laukaissut merkittäviä teknologisia innovaatioita. Teollisuus on siirtymässä perinteisten laimennusmenetelmien ohi ja kehittämässä kehittyneitä tekniikoita epäpuhtauksien hallitsemiseksi ja suorituskyvyn taattamiseksi. Kaksi johtavaa lähestymistapaa – fysikaalinen puhdistus ja kemiallinen neutralointi – avaa tietä todelliselle alumiinikierrälle.

Yksi merkittävimmistä läpimurroista tulee Hondalta, joka on kehittänyt tekniikan "täydelliseen suljettuun kierrätysprosessiin". Kuten heidän tiedotteissaan kerrotaan, tämä järjestelmä on suunniteltu käsittelemään painevalukumi-alumiinilastua (erityisesti ADC12-lejeerinki) lisäämättä korkean puhtauden uutta alumiinia. Tekniikan ydin Honda-tekniikassa on tarkka epäpuhtauksien poisto ja koostumuksen hallinta sulatuksen aikana. Yli 17 kokeilukierroksen jälkeen tämä prosessi on osoittautunut riittävän tehokkaaksi tukemaan sähköautojen suurten rakenteellisten osien valmistusta, mukaan lukien gigavalukset, joissa materiaalin eheytys on ratkaisevan tärkeää.

Samanaikaisesti tutkimusorganisaatiot tutkivat metallurgisia ratkaisuja. REMADE-instituutti johtaa hankkeita, jotka keskittyvät rauta-epäpuhtauksien haitallisten vaikutusten lievittämiseen. Raudan fyysisen poiston sijaan heidän tutkimuksensa tarkastelee muiden alkuaineiden – kuten mangaanin (Mn), kromin (Cr) ja seriumin (Ce) – lisäämistä sulatettuun alumiiniin. Nämä alkuaineet muuttavat rautaa sisältävien metalliseosten kiteistymisrakennetta, muuntaen ne haurautta aiheuttavista terävästä, neulamaisesta levyllisestä muodosta kompaktimmiksi ja vähemmän haitallisiksi muodoiksi. Tämä kemiallinen lähestymistapa pyrkii tekemään rikasrautaisesta toissijaisesta alumiinista soveltuvaa rakenteellisiin sovelluksiin.

Nämä materiaalitekniikan edistysaskeleet ovat osa laajempaa alan suuntaviivaa kohti erikoistuneita, suorituskykyisiä komponentteja. Esimerkiksi autoteollisuuden metallimuovausalan liittyvissä toimin, yritykset kuten Shaoyi (Ningbo) Metal Technology erikoistuvat tarkkuusvalmisteisiin autojen kovallososia, mikä osoittaa alan laajaisen sitoutumisen vankoihin, laadukkaasti valvottuihin valmistusprosesseihin prototyyppeihin asti massatuotantoon.

Käytännön edut: Kierrätetyn alumiiniseosten suorituskyky ja kustannukset

Ympäristöhyötyjen lisäksi kierrätetyn alumiinin käyttöön siirtymistä painovaluissa ajavat voimakkaat käytännön ja taloudelliset edut. Yleinen väärinkäsitys on, että kierrätetyt materiaalit ovat luonteeltaan huonompia kuin primäärimateriaalit. Alumiinin tapauksessa tämä ei pidä paikkaansa. Metallin atomirakenne ei heikkene kierrätysprosessissa, joten se säilyttää kaikki perusominaisuksensa, kuten lujuuden, kestävyyden ja korroosionkestävyyden. Tarkalla koostemuutoksella sulatuksen aikana sekundäärialumiiniseoksia voidaan suunnitella vastaamaan tai jopa ylittämään primääriseosten vaatimukset.

Merkittävin käytännöllinen etu on kustannukset. Taloudellinen laskelma liittyy suoraan energiankulutukseen. Koska toissijaisen alumiinin tuotanto vaatii jopa 95 % vähemmän energiaa kuin ensisijaisen alumiinin valmistus, siihen liittyvät tuotantokustannukset ovat huomattavasti pienemmät. Tämä kustannustehokkuus mahdollistaa valmistajille korkealaatuisten komponenttien edullisemman tuotannon, mikä on kilpailuetu, erityisesti hinta-arvostelun alaisessa automarkkinoilla. Tämä taloudellinen kannustin on voimakas tekijä kierrätysinfrastruktuurin laajentamisessa ja suljetun kierroksen järjestelmien omaksumisessa.

Arvioitaessa kahta materiaalilähdettä valinta on selvä useimmille sovelluksille. Vaikka tietyt erittäin erikoistuneet alat, kuten ilmailu- ja avaruusteollisuus, saattavat edelleen nojautua ensisijaiseen alumiiniin tiukkojen säädösten vuoksi, toissijainen alumiini on parempi vaihtoehto suurimmalle osalle autoteollisuuden painevalukäyttöjä, tarjoten optimaalisen tasapainon suorituskyvyn, kustannusten ja kestävyyden välillä.

Ensisijainen vs. toissijainen alumiini: Vertailu

| Tehta | Ensisijainen alumiini | Toissijainen (kierrätetty) alumiini |

|---|---|---|

| Ympäristövaikutus | Korkea (Boksittikaivokset, suuret CO2-päästöt) | Alhainen (Vähentää kaatopaikkajätettä ja kaivostoimintaa) |

| Energiankulutus | Erittäin korkea | Jopa 95 % alempi kuin ensisijaisella |

| Kustannus | Korkea (Energiahintojen mukaan) | Huomattavasti alhaisempi |

| Suorituskyky | Korkealaatuinen, tarkasti ohjattu | Vastaava laatu oikealla käsittelyllä |

Usein kysytyt kysymykset

1. Onko painevalukappalealumiini kierrätettävissä?

Kyllä, painevalu-alumiini on erittäin kierrätettävissä. Itse asiassa suurin osa alumiinipainevalusteista valmistetaan toissijaisista (kierrätetyistä) alumiiniseoksista. Kun ajoneuvo saavuttaa käyttöikänsä lopun, sen alumiiniosat voidaan kerätä, sulattaa uudelleen ja puhdistaa luodakseen uusia toissijaisia seoksia, joita käytetään uusien painevaluosien valmistukseen kierrätysprosessissa.

2. Mikä on autoteollisuuden alumiinin kierrätys käytöstä poistamisesta valmistukseen -analyysi?

"Haudasta portille" -analyysi on kattava arviointi, jolla mitataan kierrätysjärjestelmän tehokkuutta. Autoteollisuuden alumiinin kontekstissa se seuraa materiaalia hävitysvaiheesta (ajoneuvon "haudasta") keruun, lajittelun ja uudelleenprosessoinnin kaikkien vaiheiden kautta aina siihen pisteeseen asti, kun se muuttuu käytettäväksi raaka-aineeksi (kierrätetty ingot, eli "portti"). Tämäntyyppinen analyysi auttaa tunnistamaan materiaalihäviöt ja prosessien tehottomuudet, antaen selkeän kuvan yleisestä kierrätysasteesta, joka autoteollisuuden alumiinilla on erittäin korkea, usein yli 90 %.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —