Lähes lopullisen muotoisen kuviovalun hyödyt automaaliasteella

TL;DR

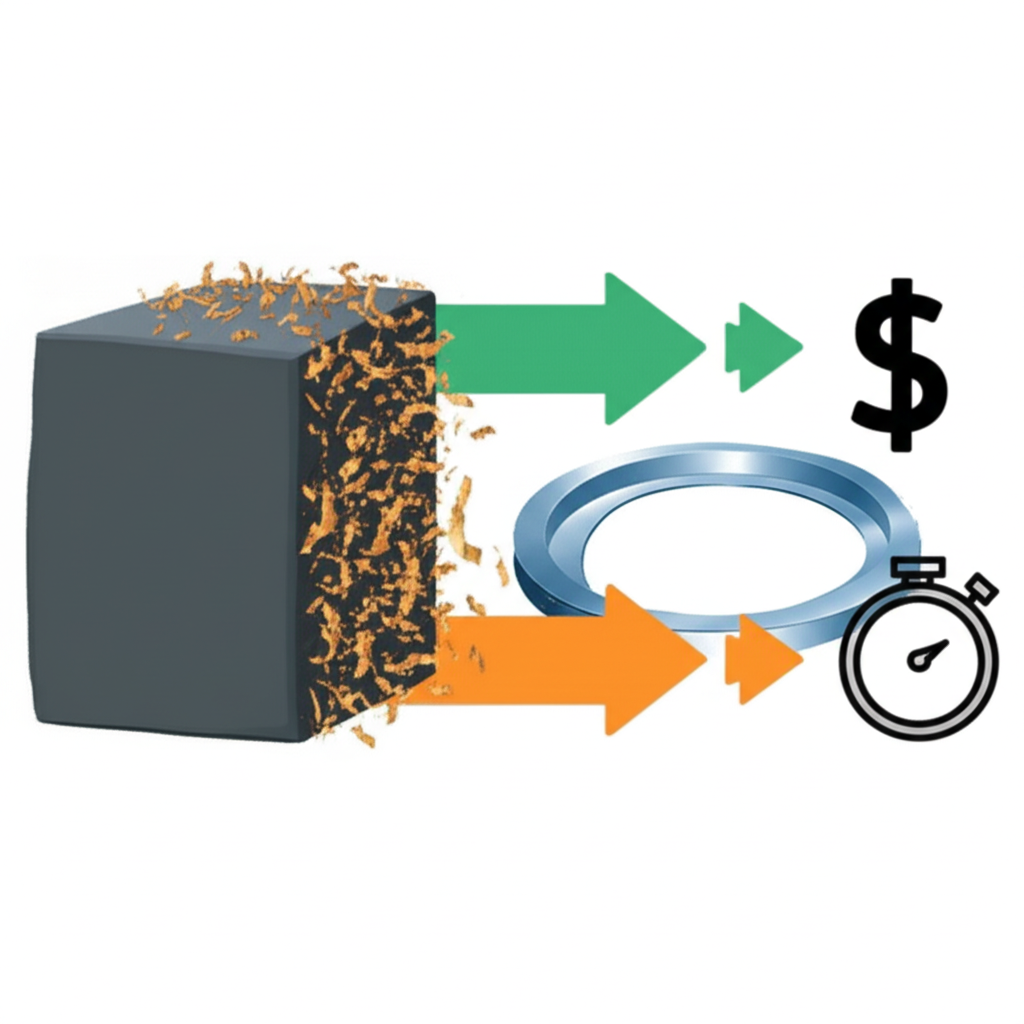

Melkein lopulliseen muotoon valettu valssaus on valmistusprosessi, jossa auton osat valmistetaan erittäin lähelle niiden lopullisia, eli 'valmiiksi' mitoitettuja mittoja. Tämä tekniikka vähentää huomattavasti tarvetta jälkikoneistukselle, mikä johtaa merkittäviin etuihin, kuten materiaalinhukkauksen vähentymiseen, alhaisempiin tuotantokustannuksiin ja nopeampiin valmistusjaksoihin. Lopulta se tuottaa vahvempia, luotettavampia komponentteja, joilla on parempi rakenteellinen eheys autoteollisuudelle.

Mikä on melkein lopulliseen muotoon valettu valssaus?

Lähes lopulliseen muotoon taottu on edistynyt valmistusprosessi, joka on suunniteltu tuottamaan metallikomponentin mahdollisimman lähelle sen lopullisia mittoja. Perinteisten kovalta valmistusmenetelmien, jotka tuottavat vain karkean likiarvon osasta (usein kutsuttu 'kovaamaton'-komponentiksi), sijaan lähes lopulliseen muotoon taottu tuottaa tuotteen, jota ei tarvitse jälkikoneoida, hioa tai viimeistellä kuin vähän. Tämä tarkkuus on keskeistä sen arvossa, erityisesti vaativassa toimialalla, kuten autoteollisuudessa.

Ydinperiaate on tehokkuus. Perinteinen kovaus jättää usein merkittävän määrän ylimääräistä materiaalia, joka on poistettava huolellisesti. Tämä poistoprosessi kuluttaa aikaa, energiaa ja työvoimaa, samalla kun se tuottaa paljon roskamateriaalia. AST Forged Wheelsin mukaan perinteisten menetelmien suuri haittapuoli on liiallisen metallin käyttö alusta alkaen, mikä ei ole optimaalista valmistajalle eikä asiakkaalle kustannustehokkuuden kannalta. Lähes lopulliseen muotoon taottu korjaa suoraan tämän tehottomuuden muotoilemalla metallia älykkäästi alusta alkaen.

Itse prosessi sisältää metallinuken hakkaamisen tai puristamisen muottiin, joka heijastaa tarkasti lopullisen osan geometriaa. Tämä eroaa olennaisesti valumisesta, jossa sulaa metallia kaadetaan muottiin. Kuten Cybernet Manufacturingin blogissa todetaan , hakkaustoiminto taontaprosessissa tarjoaa erityisen metallurgisen edun, sillä se luo tietyntyyppisen rakeen suunnan, joka noudattaa osan muotoja ja parantaa siten sen lujuutta ja kestävyyttä – tämä on ratkaisevan tärkeää korkean suorituskyvyn autoteollisuuden komponenteille.

Ydinetalolliset edut: kustannusten ja hävikin radikaalinen leikkaus

Yksi vakuuttavimmista syistä ottaa käyttöön lähes lopulliseen muotoon työstetty taontamenetelmä autoteollisuudessa on sen merkittävä taloudellinen vaikutus. Lähes valmiiksi muodostettujen osien tuottaminen jo alussa mahdollistaa huomattavia säästöjä useilla tuotannon alueilla. Nämä taloudelliset hyödyt tekevät menetelmästä modernin lean-valmistuksen perustan.

Pääasiallinen kustannussäästö johtuu materiaalihävikin radikaalista vähentymisestä. Koska alkuvalettu muoto on jo hyvin lopullisen geometrian läheinen, koneistettavaa metallia tarvitaan huomattavasti vähemmän. Tämä minimoi syntyvän romumäärän, joka on suora taloudellinen tappio; kuten AST Forged Wheels huomauttaa, romumetallin myynti korvaa tyypillisesti vain noin puolet alkuperäisestä materiaalikustannuksesta. Tehokkaamman raaka-aineiden käytön ansiosta yritykset voivat merkittävästi alentaa panoskustannuksiaan.

Lisäksi vaadittavan koneistuksen vähentyminen kääntyy suoraan alhaisemmiksi toimintakustannuksiksi. Vähemmän koneaikaa tarkoittaa vähäisempää energiankulutusta, vähäisempää kulumista leikkuutyökaluihin ja laitteisiin sekä vähemmän työtunteja osien viimeistelyyn. Double Eagle Alloys korostaa, että alhaisemmat tuotantokustannukset ovat keskeinen etu , koska tehostettu prosessi poistaa monet perinteiseen valmistukseen liittyvät kalliit vaiheet. Tämä tehokkuuden parannus säästää rahaa ja vapauttaa arvokasta konekapasiteettia muihin tehtäviin.

Autotuotannon toiminnallisen tehokkuuden parantaminen

Nopeasti etenevässä autoteollisuudessa tuotantonopeus ja tehokkuus ovat yhtä tärkeitä kuin kustannukset. Lähes lopputuotteen muotoinen kylmämuokkaus tarjoaa merkittävän etulyön kiihdyttämällä valmistusaikoja ja parantaen kokonaisvaltaista työnkulkua. Laajojen jälkimuokkausten vähentäminen lyhentää ja tekee koko tuotantosyklistä ennustettavampaa.

Tämä prosessointiajan lyheneminen johtaa huomattavasti nopeampiin toimitusaikoihin valmiille komponenteille. Tiukilla aikatauluilla ja just-in-time-toimitusketjuissa toimiville automerkeille tämä nopeus on korvaamatonta. Se mahdollistaa suuremman joustavuuden markkinoiden vaatimusten mukaisessa reagoinnissa ja vähentää tuotantojarrutusten riskiä, joita pitkät viimeistelyprosessit voivat aiheuttaa. Osan siirtäminen raaka-aineesta melkein valmiiseen tilaan vähemmällä vaiheella tehostaa koko toiminnallista prosessia.

Näiden tehokkuusedunjälleen saavuttaminen perustuu usein yhteistyöhön erikoistuneiden toimijoiden kanssa, jotka hallitsevat melkein nettomuotoon-periaatteen. Esimerkiksi yritykset, jotka etsivät kestäviä ja luotettavia autonkomponentteja, voivat tutustua mukautetut taotut palvelut Shaoyi Metal Technology -yrityksestä . He ovat erikoistuneet korkealaatuiseen, IATF16949-sertifioituun kuumavalssaukseen autoteollisuudessa ja tarjoavat kaikkea nopeasta prototyypityksestä massatuotantoon. Heidän asiantuntemuksensa ja sisäiset valmiutensa takaavat tarkan ja tehokkaan lähiverkkomuotoisen valssauksen etuja, mikä mahdollistaa ajoissa toimitukset globaaleihin toimitusketjuihin.

Lopulta käyttöedut ulottuvat pitemmälle kuin pelkkään nopeuteen. Tehokkaampi ja yksinkertaisempi prosessi on myös luotettavampi. Vähemmän vaiheita ja vähemmän jälkikäsittelyyn vaadittavaa manuaalista toimintaa tarkoittaa vähemmän virhemahdollisuuksia, mikä johtaa tasaisempaan laatuun ja korkeampaan tuotannon hyötysuhteeseen.

Osien laadun ja rakenteellisen eheyden parantaminen

Taloudellisten ja toiminnallisten etujen lisäksi lähes lopulliseen muotoon valettu takomisprosessi tuottaa paremman tuotteen mekaanisen suorituskyvyn ja luotettavuuden kannalta. Takomisprosessin luonteesta johtuen metallurgiset ominaisuudet ovat erittäin toivottuja kriittisiin autoteollisuuden sovelluksiin, kuten moottorin osiin, jousituksen osiin ja voimansiirtojärjestelmiin.

Pääetuna on metallin rakeen suuntautuminen. Takomisprosessin aikana toistuvat vasaratukset ja puristukset saavat metallin sisäisen rakeenrakenteen kohdistumaan komponentin muodon mukaan. Tämä jatkuva, katkeamaton rakeenvirtaus parantaa osan lujuutta, ductilityä ja vastustuskykyä iskuja ja väsymistä vastaan. Sen sijaan, jos osa koneoidaan kiinteästä metallilohkosta (tanko-osa), prosessi leikkaa näiden rakeenvirtausten läpi, mikä luo mahdollisia heikkouksia. Kuten Leanwerks huomauttaa, tämä prosessi johtaa parantuneeseen metallurgiseen lujuuteen tehokkaammalla rakeenvirtauksella .

Tämä parantunut rakenteellinen kestävyys tarkoittaa, että valssattuja osia voidaan tehdä kevyemmin vahvuuden heikentymättä – tämä on autoteollisuudessa keskeinen tavoite polttoaineen säästön ja suorituskyvyn parantamiseksi. Prosessi myös auttaa yhdistämään ja sulkemaan mahdolliset sisäiset ontot tai huokosuudet raakametallissa, jolloin saadaan tiheämpää ja yhtenäisempää materiaalia. Tämä johtaa osiin, jotka eivät ole vain vahvempia, vaan myös luotettavampia ja kestävämpiä käyttöiän ajan, täyttäen autoteollisuuden tiukat turvallisuus- ja suorituskykystandardit.

Usein kysytyt kysymykset

1. Mitkä ovat valssauksen keskeiset edut?

Kuuminvalmennuksella on useita keskeisiä etuja verrattuna muihin valmistusmenetelmiin, kuten valumuottiin tai koneistukseen. Se tuottaa osia, joilla on paremmat mekaaniset ominaisuudet, kuten parannettu lujuus, ductility ja väsymisvastus, huolimatta hiukkaskoon tiivistymisestä. Tämä prosessi myös poistaa sisäisen huokoisuuden, mikä johtaa korkeampaan rakenteelliseen eheyteen ja luotettavuuteen, mikä on ratkaisevan tärkeää turvallisuuskriittisille komponenteille.

2. Miksi nettomuotovalmistus on tärkeä harkinnan kohde?

Nettomuoto- ja lähes nettomuototeollisuus ovat tärkeitä, koska ne ovat erittäin tehokkaita. Tuottamalla osia, jotka ovat hyvin lähellä lopullisia mittojaan, nämä menetelmät vähentävät merkittävästi materiaalihukkaa, minimoivat kalliiden ja aikaa vievän jälkikoneistuksen tarpeen sekä lyhentävät kokonaisvalmistusaikoja. Tämä johtaa merkittäviin kustannussäästöihin ja kestävämpään valmistusprosessiin.

3. Mikä on kuuminvalmennus automobiliteollisuudessa?

Autoteollisuudessa kappalevalmistus on valmistusprosessi, jossa luodaan vahvoja ja kestäviä metallikomponentteja muokkaamalla metallia puristusvoimilla. Sitä käytetään olennaisten osien, kuten sauvojen, kampikannojen, vaihteiden ja pyöräkeskusten, valmistamiseen, koska niiden on kestettävä suuria rasituksia ja väsymistä. Vetoaumalla valmistetut komponentit ovat keskeisiä modernin ajoneuvon suunnittelussa niiden lujuuden ja luotettavuuden vuoksi.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —