Metallimuottipressien salaisuudet: Painolaskennasta virheettömiin osiin

Mikä metallimuottipursotin on ja miten se toimii

Oletko koskaan miettinyt, kuinka valmistajat muuntavat tasaiset metallilevyt monimutkaisiksi auton kotelopaneeleiksi tai älypuhelinten koteloiksi? Vastaus löydät voimakkaasta laitteesta, joka muodostaa nykyaikaisen metallityöstön perustan: metallimuottipursotimesta.

Metallimuottipursotin on kone, joka käyttää muotoiltuja työkaluja (muotteja) leikkaakseen, muovatakseen tai muotoillaan metallilevyjä ohjatulla paineella hyödyntäen metallin plastista muodonmuutosta tarkkojen ja toistettavien osien valmistamiseen.

Kun ajattelee asiaa, tämä prosessi on huomattavan elegantti. Muottipuristin laitteisto kohdistaa valtavan voiman metalliin, joka puristetaan erityisesti suunniteltujen työkalujen väliin, mikä muokkaa materiaalia pysyvästi – yksinkertaisista kiinnikkeistä monimutkaisiin elektronisiin koteloihin. Kun voima poistetaan, metalli säilyttää uuden muotonsa – ominaisuus, jota valmistajat ovat hyödyntäneet vuosikymmeniä tuottaakseen miljoonia identtisiä osia.

Metallimuovauksen ydinmekanismi

Mitä siis muottileikkuukone itse asiassa tekee toimiessaan? Perusperiaate perustuu plastiseen muodonmuutokseen – metallien ominaisuuteen, joka mahdollistaa niiden pysyvän muokkaamisen rikkoutumatta. Toisin kuin kimmoiset materiaalit, jotka palautuvat alkuperäiseen muotoonsa, metallit säilyttävät uuden muotonsa, kun puristin ja muotti ovat suorittaneet tehtävänsä.

Tässä vaiheessa nimitykset aiheuttavat usein sekaannusta. Vaikka ihmiset käyttävätkin joskus termejä "metallimuottipuristin" ja "leimaimen puristin" vaihdannaisesti, niillä on tärkeä ero. Muottipuristin viittaa erityisesti laitteistoon käyttäen erityisesti tiettyjä osia varten suunnattuja muotokokoja . Yleiset leikkauspainimet voivat sen sijaan käyttää standardoituja työkaluja yksinkertaisempiin toimenpiteisiin. Ajattele asiaa näin: jokainen metallimuottipainin suorittaa leikkausta, mutta leikkausmuotti määrittää, millaisia komponentteja kutakin konetta voidaan käyttää tarkoituksenmukaisesti valmistamaan.

Raakalevystä tarkkuusosaksi

Kuvittele litteä teräslevy, joka kulkee painin muottijärjestelmään. Muutamassa sekunnissa se tulee ulos tarkasti muotoiltuna komponenttina – esimerkiksi kiinnike, paneeli tai koristekappale. Tämä muutos tapahtuu useiden mahdollisten toimenpiteiden kautta:

- Leikkaus ja tyhjäleikkaus - muotojen punchaaminen levyteräksestä

- Kääntyminen - kulmien ja kaarien muodostaminen

- Piirustus - kolmiulotteisten muotojen, kuten kuppien tai säiliöiden, muovaus

- Koriste - kohonneiden suunnittelujen tai kuvioiden lisääminen

Sovellukset ovat kaikkialla ympärilläsi. Autoteollisuuden valmistajat luottavat näihin koneisiin kotelolevyihin ja rakenteellisiin komponentteihin. Elektroniikkayritykset käyttävät niitä laiteluukkuihin ja lämmönpoistimiin. Jopa keittiölaiteesi sisältävät osia, jotka on muotoiltu muotipurskeella. Lähteessä teollisuuden asiantuntijat , muotipurskeita käytetään autoissa, elektroniikassa, huonekaluissa ja kotitalouskoneissa sen joustavan metallien käsittelyn vuoksi.

Mikä tekee tästä teknologiasta niin arvokkaan? Nopeus ja tasalaatuisuus. Kun muottityökalut on valmistettu, muotipurskeella voidaan tuottaa tuhansia identtisiä osia erinomaisella tehokkuudella. Tämä tarkkuuden, toistettavuuden ja tuotantonopeuden yhdistelmä on juuri se syy, miksi metallimuotipursket pysyvät välttämättöminä laitteina valmistuslaitoksissa ympäri maailmaa.

Metallimuotipurskejärjestelmän välttämättömät komponentit

Nyt kun tiedät, mitä metallimuottipressi tekee, nostetaan kansi ja tarkastellaan, mitä siinä todellisuudessa on sisällä. Näiden komponenttien tunteminen auttaa sinua arvioimaan laitteita, diagnosoimaan ongelmia ja viestimään tehokkaasti työkalujen toimittajien kanssa. Ajattele tätä anatomiatunniksi muottikoneille – kun ymmärrät, miten jokainen osa toimii, koko järjestelmä muuttuu paljon loogisemmaksi.

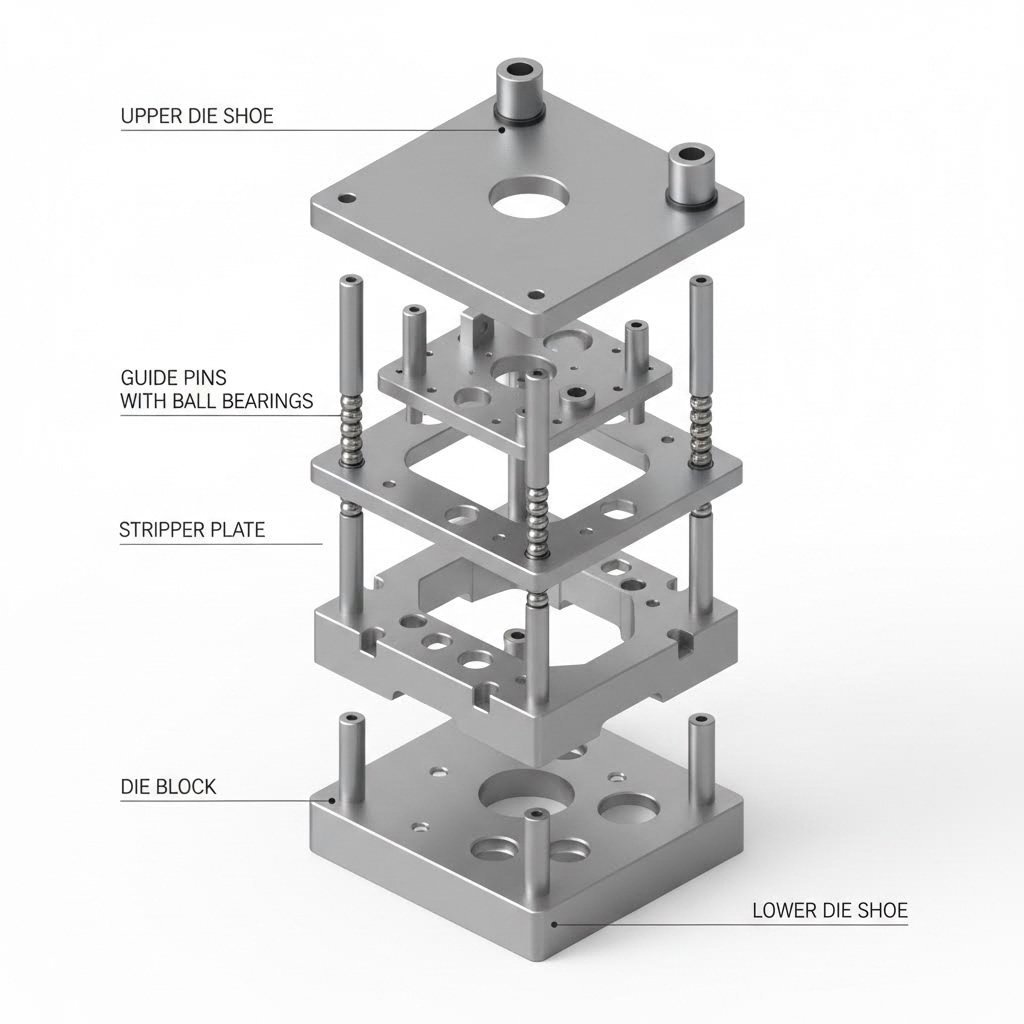

Muottisarjojen ja niiden toiminnan ymmärtäminen

Muottisarja on jokaisen metallimuottipressin toiminnan ydin. Mukaan lukien tekniikan viitteinä , muottisarja koostuu alapohjasta (muottipohjasta) ja yläpohjasta, jotka on koneistettu yhdensuuntaisiksi muutaman tuhannesosan tuumaa tarkemmin. Nämä tarkkuuspinnat muodostavat perustan, johon kaikki muut työkalukomponentit kiinnitetään.

Tässä on, mitä tapahtuu käytön aikana: yläkengät kiinnitetään puristimen liikkuvan osan eli rammun alapuolelle, kun taas alakengät kiinnitetään paikallaan pysyvään puristimen pohjaan. Kun ramma laskeutuu, se vie työkalun miessuosion eli punchin alaspäin die-lohkon sisään, joka sisältää naiselliset leikkaus- tai muovauspinnat. Metallilevy, joka jää näiden kahden väliin, muotoutuu pysyvästi.

Seuraavat komponentit toimivat yhdessä tämän saavuttamiseksi:

- Die-kengät - Teräs- tai alumiinilevyt, jotka toimivat perustana kaikkien muiden die-komponenttien kiinnittämiselle. Niiden on säilytettävä tarkka yhdensuuntaisuus, jotta osien laatu pysyy tasaisena.

- Muottilohko - Kovan työkaluteräksen lohko, joka on kiinnitetty alakengässä ja jossa on die-nappulat, pesäkkeet ja aukot, jotka määrittelevät osan muodon.

- Pistoslevy - Yläkengässä kiinnitetty kovan teräksen levy, joka pitää kiinni kaikki punchit, ohjauspinnat ja jousikomponentit.

- Die-punchit - Leikkaus- tai muovaus työkalut, jotka painautuvat metalliin. Saatavilla erilaisissa kärkimuodoissa, kuten pyöreissä, soikeissa, neliöissä ja erikoisrakenteisissa versioissa.

- Työkalupainikkeet - Nuijien vastaparit, jotka tarjoavat vastakkaisen leikkausreunan. Niiden on yleensä oltava 5–10 % materiaalin paksuutta suurempia kuin nuija, jotta saadaan aikaan oikea työkalun välys.

- Irrottimeet - Komponentit, jotka poistavat metallilevyn nuijasta jokaisen iskun jälkeen. Ne voivat olla paikallaan kiinnitettyjä (kiinnitettyjä työkalulohkoon) tai jousikuormitettuja (kiinnitettyjä nuijalevyyn).

- Tukilevyt - Sijoitetaan työkalulohkojen ja työkalukengän välille estääkseen nuijat ja työkalut uppoamasta pehmeämpään kengän materiaaliin.

Työkalukengän ja ohjausjärjestelmän rooli

Ylä- ja alatyökalupuoliskojen tarkka keskittyminen on ehdottoman tärkeää. Jo mikroskooppinen epäkeskisyys aiheuttaa epätasaisen kulumisen, terävät reunalistat valmiissa osissa ja työkalujen ennenaikaisen vaurioitumisen. Tässä vaiheessa ohjauspinnat ja -kannukset osoittavat arvonsa.

Ohjauspinnat – joita kutsutaan myös ohjaustukipinnoiksi – ovat tarkkuusjyrsittyjä teräspinnoja kiinnitetty vankasti alapuolelle. Ne on valmistettu toleransseilla, jotka ovat alle 0,0001 tuumaa (yksi kymmenestuhannesosa tuumaa), jotta varmistetaan tarkka sijoittuminen jokaisella iskulla.

Painopistekokoonpanoissa törmäät kahden päätyyppisen ohjausjärjestelmän käyttöön:

- Pallolaakeroidut ohjauspinnat - Ne liukuvat sarjassa pallolaakereita sisältävässä alumiinikoteloissa, mikä tekee työkalupuoliskojen erottamisesta helpompaa ja vähentää kitkaa korkeanopeusoperaatioissa. Ne ovat muodostuneet teollisuuden standardiksi useimmissa sovelluksissa.

- Kitkalliset (yksinkertaiset) ohjauspinnat - Nämä ovat hieman pienempiä kuin niiden kiinnityspulttien sisähalkaisija ja tarjoavat tarkan ohjauksen, mutta niiden erottaminen vaatii enemmän voimaa. Niitä käytetään edelleen silloin, kun vaaditaan suurinta mahdollista jäykkyyttä.

Kun valitset letkutyyppisiä työkalusarjoja puristinsovelluksiin, valitset myös avoimien työkalusarjojen ja pylvästyökalusarjojen välillä. Avoin sarja ei sisällä lainkaan ohjauspalkkeja – se on edullinen, mutta vaatii tarkkaa asennusta ja toimii parhaiten yksinkertaisille osille, joilla on suuret toleranssit. Pylvässarjat sisältävät kaksi tai neljä ohjauspalkkia, ja neljän pylvään konfiguraatio tarjoaa suurimman tarkkuuden paksuille materiaaleille tai suurille työkaluille.

Tärkeää terminologiaa, jota sinun tulee tuntea

Kun arvioit koneellisia työkaluja tai keskustelet teknisistä eritelmistä toimittajien kanssa, kohtaat useita keskeisiä termejä:

- Isku - Puristimen työntöliikkeen matka sen korkeimmasta alimpaan asemaan. Pidempi työntöliike mahdollistaa korkeammat työkalut, mutta voi vähentää tuotantonopeutta.

- Tonnikunta - Suurin voima, jonka puristin voi kestää, mitattuna tonneissa. Tämä määrittää, millaisia materiaaleja ja paksuuksia voit käsitellä.

- Työkaluväli - Välys työntäjän ja työkalupohjan välillä, joka on yleensä 5–10 % materiaalin paksuudesta. Liian pieni välys aiheuttaa liiallista työkalukulumaa; liian suuri välys puolestaan aiheuttaa teräspäitä ja karkeita reunoja.

- Sulkukorkeus - Etäisyys ylä- ja alapohjien ulkoisten pintojen välillä, kun muottipari on täysin suljettu. Tämän on vastattava painimen teknisiä määrittelyjä.

Näiden perusteiden ymmärtäminen muuttaa tapaa, jolla lähestytte laitteiden valintaa. Sen sijaan että tunnette itsenne teknisten määritelmien valtavuuden alla, voitte nyt arvioida, täyttävätkö tiettyjä muottipareja koskevat tiedot tuotantovaatimuksenne – tämä perusta on välttämätön, kun laskette sovellustenne vaatimaa puristusvoimaa (tonnia).

Metallimuottipainimien tyypit ja niiden käyttöalueet

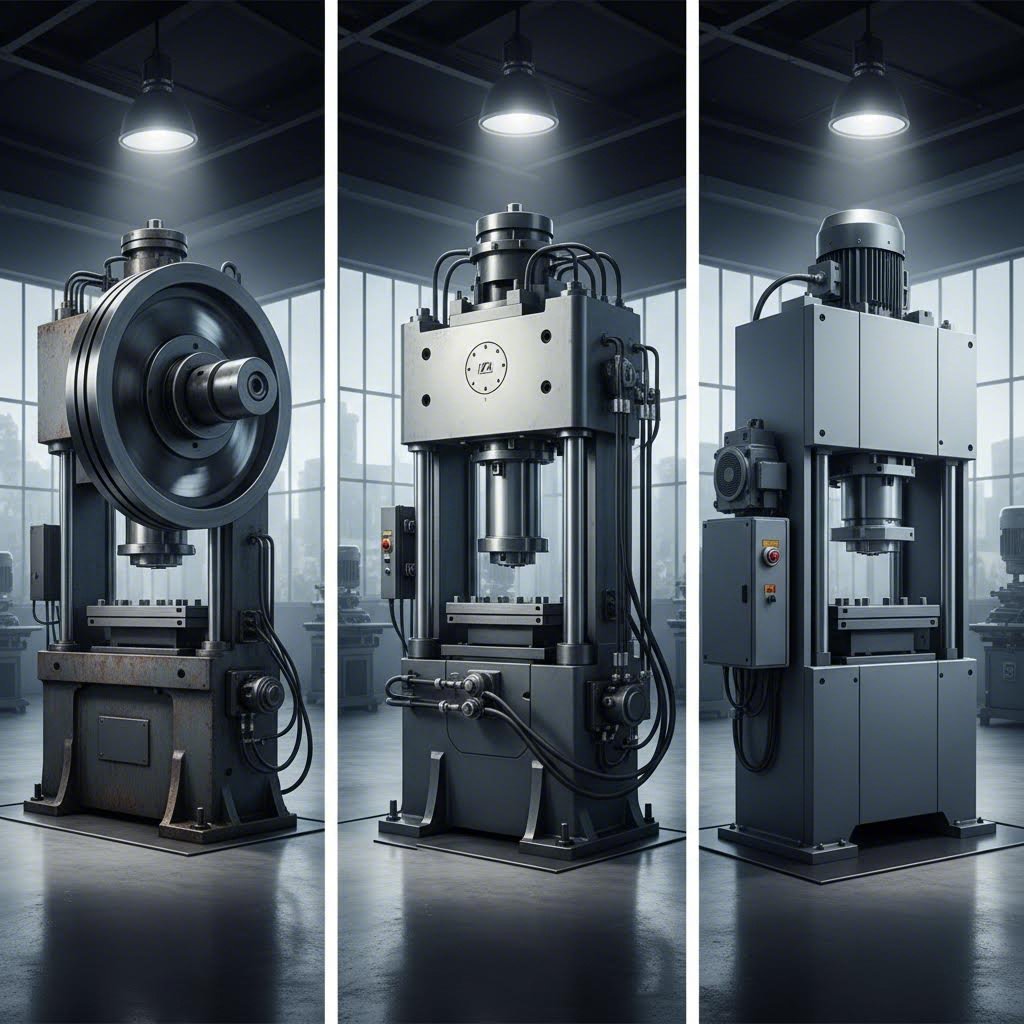

Kun komponentit on käsitelty, seuraava looginen kysymys on: mikä itse asiassa tuottaa kaiken kyseisen voiman? Vastaus määrittelee kaiken tuotantonopeudesta osien laatuun. Metallimuottipainimet jaetaan kolmeen pääluokkaan niiden voimanlähteen perusteella, ja oikean painimen valinta voi tehdä tai rikkoa valmistustehokkuutenne.

Mekaaniset vs. hydrauliset painijärjestelmät

Mekaaniset puristimet ovat hallinneet valmistustiloja vuosikymmeniä – ja siitä on hyvä syy. Nämä koneet käyttävät voiman tuottamiseen pyörivää painorautaa ja kampiakselia. Painorauta varastoi pyörivää energiaa, joka siirtyy kampiakselin kautta alaspäin liikkuvan työntimen käyttöön. Lähteessä Stamtecin tekninen vertailu , perinteiset mekaaniset puristimet saavuttavat suurimmat tuotantonopeudet, erityisesti kun ne käsittelevät suhteellisen tasaisia osia, joiden muotoiluvaatimukset ovat yksinkertaisempia ja pintasyvempiä.

Mikä tekee mekaanisista järjestelmistä niin nopeita? Yksinkertaisuus. Energia on jo varastoituna pyörivään painorautaan ja valmis vapautumaan välittömästi. Mekaanisilla voimanottojärjestelmillä varustetut leikkuukoneet voivat tehdä satoja kierroksia minuutissa suuritehoisissa leikkausoperaatioissa. Auto-, kodinkone- ja kiinnitystarviketeollisuus luottaa voimakkaasti tähän teknologiaan etenevissä muottileikkausoperaatioissa, joissa nopeus on tärkeintä.

Hydrauliset puristimet käyttävät täysin erilaista lähestymistapaa. Sen sijaan, että ne käyttäisivät varattua mekaanista energiaa, ne hyödyntävät nesteiden painetta – yleensä öljyä, joka pumpataan sylinteriin – liikuttamaan työntäjää. Tämä rakenne tarjoaa jotain, mitä mekaaniset puristimet eivät voi: täyden voiman kaikissa iskun kohdissa. Hydraulisen puristimen muottiasetelma voi antaa maksimivoiman riippumatta siitä, onko työntäjä iskun ylä-, keski- vai alakohdassa.

Tämä joustavuus tekee hydraulisista puristimista suosituimman valinnan syvävetoprosesseihin. Kun muovataan säiliöitä, sylintereitä, kupomaisia muotoja tai muita osia, joissa vaaditaan merkittävää materiaalin virtausta, vakion paineen soveltaminen koko iskun ajan estää repäisyt ja tuottaa puhtaammat tulokset. Hydraulisten puristimien työkalut ovat myös erinomaisia silloin, kun toiminto vaatii "odotusaikaa" – eli paineen pitämistä iskun alakohdassa tietyn ajan.

Mikä on kompromissi? Nopeus. Hydraulijärjestelmät eivät yksinkertaisesti pysty saavuttamaan mekaanisten puristimien kiertonopeuksia. Ne ovat myös yleensä vähemmän tarkkoja ja toistettavia, kuten mainittu teollisuusvertailut kuitenkin monimutkaisessa muovauksessa, jossa tarkkuus on tärkeämpi kuin tuotantomäärä, hydraulijärjestelmät tuottavat tuloksia, joita mekaaniset puristimet eivät pysty saavuttamaan.

Milloin servoteknologia on järkevää?

Entä jos voitaisiin yhdistää mekaaninen nopeus hydrauliseen joustavuuteen? Juuri tämän saavuttavat servomoottorilla varustetut puristimet. Nämä koneet korvaavat perinteisen pyörävälityksen, kytkimen ja jarrun suuritehoisilla servomoottoreilla, jotka tarjoavat koko työenergian millä tahansa nopeudella – myös pysähtymisen aikana.

Ero on muuttava. Stamtecin insinööriryhmän mukaan servopuristimet voivat säätää nopeutta koko iskun ajan: ne liikkuvat nopeasti ei-työalueella ja hidastavat optimaaliseen muovausnopeuteen materiaalin koskettaessa. Tämä ominaisuus on mahdollistanut joillekin valmistajille tuotannon kaksinkertaistamisen.

Teollinen leikkuukone servoteknologialla tarjoaa ohjelmoitavia iskuprofiileja, mukaan lukien:

- Syvänvetokäytöt - Hidas muovausnopeus täydellä energialla

- Monivaiheiset toiminnot - Useita muovaustoimintoja kerrallaan

- Heiluritila - Muuttuvat iskunpituudet (käyttäen vain 2, 4 tai 6 tuumaa 8 tuuman täydestä iskunpituudesta)

- Simuloitu nivelliike - Erityisten mekaanisten puristinten ominaisuuksien toistaminen

The teollinen leikkuukone servoteknologialla varustettu puristin erottautuu erityisesti konsolidointiskenaarioissa. Servopuristin pystyy usein suorittamaan yhdessä työasemassa enemmän vetö- ja muotoilutehtäviä kuin perinteinen mekaaninen puristin useissa työasemissa. Tämä tarkoittaa vähemmän puristimia, pienempiä muottipohjia ja vähemmän tarvetta lattiatilaa.

Tietysti servopuristimet aiheuttavat korkeammat alustavat kustannukset. Moottorit, ohjausjärjestelmät ja ohjelmointimahdollisuudet edustavat merkittäviä investointeja. Ne ovat kuitenkin perimmiltään mekaanisia puristimia, joiden suurin voimantuotto saavutetaan iskun alaosassa. Sovelluksissa, joissa vaaditaan täyttä voimantuottoa koko iskun matkalla, hydraulisen puristimen muottikonfiguraatiot tarjoavat edelleen etuja.

| Tehta | Mekaaninen puristin | Hydraulinen paine | Servopressi |

|---|---|---|---|

| Nopeusominaisuudet | Korkein – ideaali suuriteholliseen tuotantoon | Hidas – sopii monimutkaiselle muotoilulle | Korkea – lähestyy mekaanisia nopeuksia joustavuudella |

| Tonnia saatavilla | Täysi kapasiteetti vain iskun alaosassa | Täysi kapasiteetti missä tahansa kohdassa iskua | Täysi kapasiteetti iskun alaosassa |

| Tarkkuustaso | Korkea tarkkuus ja toistoehkäisyys | Alhaisempi tarkkuus ja toistettavuus | Korkea tarkkuus ohjelmoitavalla säädöllä |

| Energiatehokkuus | Tehokas – käyttää varastoitua pyörivämassaenergiaa | Korkeampi kulutus täydellä kapasiteetilla | Tehokas – täysi energia millä tahansa nopeudella |

| Iskun joustavuus | Kiinteä iskunpituus (tyypillisesti) | Muuttuva iskun pituus | Täysin ohjelmoitavat iskun profiilit |

| Alkukustannukset | Suhteellisen matala | Suhteellisen matala | Suhteellisen korkea |

| Parhaat käyttösovellukset | Edistävät muottit, leikkaus, yksinkertainen muovaus | Syvävetäminen, monimutkaiset muodot, pysähtymistoiminnot | Vaikea muovaus, tiukentaminen, vaihteleva tuotanto |

Näiden teknologioiden valinta riippuu kokonaan tuotantovaatimuksistanne. Tasaisia auto-levyosia suurissa määrissä? Mekaaniset puristimet ovat edelleen kultainen standardi. Syvien lieriömäisten osien muovaus, johon vaaditaan tarkkaa materiaalin virtausta? Hydraulipainemuuottien avulla saavutetaan tarvittava hallinta. Haluatte monipuolisuutta erilaisten osatyypien käsittelyyn erinomaisella nopeudella? Servoteknologia oikeuttaa korkeamman investoinnin.

Näiden käyttövoimamekanismien ymmärtäminen asettaa teidät vahvemmalle asemaan, kun laskette tonnausvaatimuksia ja materiaaliyhteensopivuutta tiettyihin sovelluksiinne – ratkaisevia laskutoimituksia, jotka lopulta määrittävät, mikä puristimen koko teidän toiminnallanne tarvitsee.

Tonniajan laskenta ja materiaaliyhteensopivuus

Olet nähnyt laitteistotyypit. Nyt tulee kysymys, joka erottaa onnistuneet toiminnot kalliista virheistä: kuinka suuri voima teidän sovellukseenne todella tarvitaan? Tämän laskelman väärä suorittaminen aiheuttaa vakavia ongelmia. Jos käytät liian pientä puristinta osan valmistukseen, kohtaat laitteiston uupumisen, vaurioitumisen ja merkittävää käyttökatkoa. Jos taas pakotaan tuotantoa liian suureen puristimeen, tehokkuus laskee huomattavasti ja kustannukset nousevat. Käydään läpi laskutoimitukset, jotta voitte mitata levytyökalupuristimen kokonaisuudessaan oikein alusta alkaen.

Tonnimäärän vaatimusten laskeminen

Perustavanlaatuinen tonnimäärän laskenta perustuu kolmeen keskeiseen muuttujaan: leikkauspituuteen (piiriin), materiaalin paksuuteen ja materiaalin leikkausvastukseen. Poraus- ja viimeistelytoimenpiteissä kaava näyttää tältä:

Tonnimäärä = Piiri (mm) × Paksuus (mm) × Leikkausvastus (kgf/mm²) × Turvakerroin (1,1–1,2) ÷ 1000

Näyttää suoraviivaiselta? Tässä se muuttuu mielenkiintoiseksi. Auto-/teräsosuuden tutkimusten mukaan vanhat käytännön säännöt, jotka toimivat useita vuosikymmeniä sitten, aliarvioivat nykyään usein tonnimäisiä vaatimuksia – erityisesti nykyaikaisten kehittyneiden korkealujuus-terästen (AHSS) kanssa. Nämä uudet materiaalit tarjoavat kaksinkertaisen lujuuden verrattuna perinteisiin korkealujuus-teräksiin samalla muovautuvuudella, mikä suurentaa kaikkia laskentaan liittyviä virheitä.

Tarkastellaan käytännön esimerkkiä Keyencen koneistuskaavoista : SUS304-ruostumatonta terästä lävistettäessä 100 mm:n leikkauspiirillä, 3 mm:n paksuudella ja 53 kgf/mm²:n leikkauslujuudella vaaditaan noin 17,49 tonnia – olettaen 1,1 turvakerroin. Vaihda materiaali pehmeäksi teräkseksi, jonka leikkauslujuus on 35 kgf/mm², ja vaatimus laskee noin 11,5 tonniin. Materiaalin valinta vaikuttaa merkittävästi painopisteen valintaan.

Seuraavat tekijät vaikuttavat suoraan tonnimäisiin laskelmiin:

- Leikkauspiiri - Leikattavan, pistettävän tai leikkausmuotolla muovattavan linjan kokonaispituus. Monimutkaisemmat muodot, joiden kehä on pidempi, vaativat suurempaa tonnia.

- Materiaalin paksuus - Paksuumpi materiaali vaatii suhteellisesti enemmän voimaa. Todellisessa leikkauksessa kuitenkin vain 20–50 % materiaalin paksuudesta tunkeutuu ennen murtumista, mikä tarkoittaa, että koko paksuus ei aina osallistu leikkaukseen.

- Leikkausvastus - Tyypillisesti arvioidaan 60 % materiaalin vetolujuudesta, vaikka tämä vaihtelee materiaalin mikrorakenteen mukaan. AHSS-luokat erityisesti kyseenalaistavat tämän oletuksen.

- Työkaluväli - Kapeammat välykset lisäävät kitkaa ja voimavaatimuksia. Metallimuottisarjasi suunnittelu vaikuttaa suoraan tarvittavaan tonniin.

- Leikkausmenetelmä - Työntimiin tehty leikkauskulma vähentää hetkellistä voimaa jakamalla leikkaus koko työntöliikkeen matkalle.

- Voitelu - Oikea voitelu vähentää kitkaa leikkausmuottien ja työkappaleen välillä, mikä alentaa voimavaatimuksia.

Taivutustoimenpiteitä varten laskenta muuttuu. Sinun on otettava huomioon taivutuspituus, V-muotoinen kääntöleuka, materiaalin paksuus ja vetolujuus. Myös korjauskerroin, joka perustuu V-leukan leveyden ja paksuuden suhteeseen, on otettava huomioon. Muovaukset ja vetämisoperaatiot ovat vielä monimutkaisempia, ja niissä on otettava huomioon pinta-ala, materiaalin virtaus ja jälkikierreominaisuudet.

Materiaalin paksuus ja puristimen kapasiteetti

Eri metallit käyttäytyvät hyvin eri tavoin paineen alaisena, ja puristimen työkalut on suunniteltava ottamaan nämä erot huomioon. Tässä on tietoa yleisimmistä materiaaleista:

Mieto teräs malleihin soveltuva teräs on suvaitsevin vaihtoehto metallileikkaukseen. Sen vetolujuus on noin 44 kgf/mm² (noin 430 MPa), mikä mahdollistaa ennustettavan muovautumisen ja laajemman työkaluvälin sallivan käytön. Useimmat standarditonnimäärät on laskettu lähtien malleihin soveltuvasta teräksestä perusaineena.

Ruostumaton teräs vaatii huomattavasti enemmän voimaa – noin 20 % enemmän kuin pehmeä teräs vastaavilla paksuuksilla. Esimerkiksi SUS304:n vetolujuus on 53 kgf/mm². Materiaali myös kovettuu muotoilun aikana, mikä tarkoittaa, että vaiheittaisissa operaatioissa vastus voi kasvaa jokaisessa työasemassa.

Alumiini aiheuttaa päinvastaisen haasteen. Alhaisempi vetolujuus (noin 10–30 kgf/mm² riippuen seoksesta) tarkoittaa, että tarvitaan vähemmän puristusvoimaa, mutta materiaalin pehmeys vaatii tiukempia työkaluvalukohtia liian suuren reunanmuodostumisen estämiseksi. Levymetallityökalusuunnittelunne on säädettävä alumiinin taipumukseen tarttua työkalupintojen pinnalle.

Muut, joissa on vähintään 50 painoprosenttia sijoittuvat jossakin välissä: niillä on kohtalainen lujuus ja erinomainen muovautuvuus. Näitä materiaaleja valitaan usein sähkökomponentteihin, joissa johtavuus on tärkeämpi kuin rakenteellinen lujuus.

Advanced High-Strength Steels edustavat suurinta laskennallista haastetta. Niiden vetolujuus voi olla 1500 MPa tai jopa korkeampi – kolme–viisi kertaa pehmeän teräksen verran – mikä suurentaa jokaista arviointivirhettä merkittävästi. Auto-/teräskumppanuuden tutkimus dokumentoi tapauksia, joissa näyttäisi pieniltä osilta vaatimat pienet tonnimäärät todellisuudessa vaativat kaksinkertaisen puristimen koon riittävän energian toimittamiseksi.

Miksi puristimen koon määrittämisessä tehdyt virheet ovat kalliita

Liian pieni puristin aiheuttaa välittömiä ongelmia. Kun huippukuormat ylittävät kapasiteetin, riskinä on kehikon, liukupalkin, voitelupesäkkeitä ja voiman siirto-osia vahingoittuminen. Vaikka vahinko ei tulisikaan välittömästi, maksimikapasiteetin läheisyydessä jatkuvasti käytettävä puristin kulumaa nopeuttaa ja johtaa ennenaikaisiin vikoihin.

Mutta tämä usein jää huomiotta: tonnimäärä ei ole ainoa otettava huomioon. Kokonaisenergia koko iskun matkalla on yhtä tärkeä. Mekaaninen puristin saattaa olla riittävän voimakas huippu-tonnimäärän suhteen alimmassa kuolloopisteessä, mutta silti pysähtyä, koska sen pyörähdyspyörä ei pysty varastomaan riittävästi energiaa muotoiluoperaation suorittamiseen loppuun asti. Tämä tapahtuu yhä useammin AHSS-materiaaleilla, jotka vaativat pitkän liukupalkin matkan ajan säilyvää voimaa.

Liian suuri koon valinta aiheuttaa erilaisia ongelmia. Teollisuustutkimuksesta saatu esimerkki kehystukikappaleesta – pieni 6" × 6" AHSS-osake, joka teoriassa sopisi 600-tonniseen puristimeen – vaati itse asiassa riittävän energian saamiseksi 1200-tonnisen puristimen. Pienen muottin käyttäminen 180 tuuman puristimen pöydän keskellä aiheutti ergonomisia haasteita käyttäjille, hidastetut kierrosajat ja merkittävästi korkeammat kustannuskuormitukset.

Ratkaisu? Siirry yksinkertaisten peukalosääntöjen yli. Nykypäivän parhaat käytännöt yhdistävät äärellisten elementtien analyysin (FEA) simuloinnin tarkkaan materiaalien karakterisointiin. Ohjelmisto voi ennustaa ei ainoastaan huippukuormia, vaan myös voimakäyrät koko iskun matkalla sekä epäkeskisen kuorman jakautumisen. Tämä tieto auttaa sinua valitsemaan muotit ja laitteet, jotka vastaavat todellisia vaatimuksiasi eikä pelkästään pahimman mahdollisen tilanteen arvioita.

Kun tonnimäiset vaatimukset ovat selvinneet, seuraava ratkaiseva tekijä on muotin suunnittelu itse – erityisesti siitä, miten välykset, muovausstrategiat ja työkaluvalinnat vaikuttavat valmiiden osien laatuun.

Muottisuunnittelun perusteet laadukkaiden tulosten saavuttamiseksi

Olet laskenut vaaditun puristusvoiman ja valinnut puristimen tyypin. Nyt tulee tekijä, joka lopullisesti määrittää, tuotatko virheettömiä osia vai turhauttavia hylkäyksiä: muottisuunnittelu. Käyttämäsi työkalumuotti – sen geometria, välykset ja rakenne – vaikuttaa suoraan leikkausreunan laatuun, mittojen tarkkuuteen ja siihen, kuinka kauan laitteistosi toimii ennen huoltotarvetta. Tarkastellaan, mitä erottaa tarkkuustyökalumuotteja ongelmallisista muoteista.

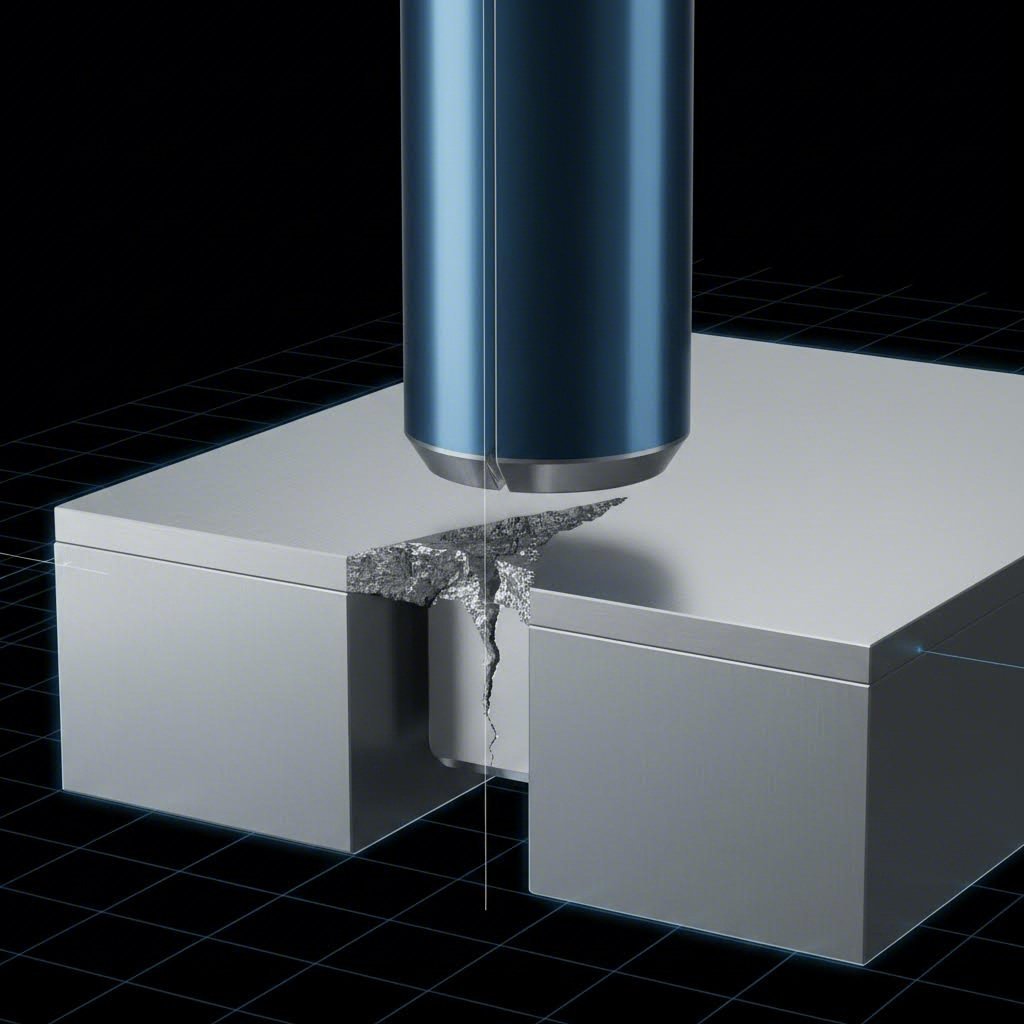

Muottivälys ja sen vaikutus osien laatuun

Muottivälys – eli työntötyökalun leikkausreunan ja muottipainikkeen leikkausreunan välinen etäisyys – saattaa vaikuttaa pieneltä yksityiskohdalta. Se on itse asiassa yksittäinen tärkein tekijä onnistuneessa työntössä. Dayton Lamina -yrityksen laajan tutkimuksen perusteella, jossa tehtiin yli 10 000 välystestiyhtä, tämän välin optimointi vaikuttaa merkittävästi reunalisän korkeuteen, työkalun kestävyyteen ja yleisesti ottaen reikien laatuun.

Tässä on, mitä tapahtuu leikkauksen aikana: kun työkalusi tunkeutuu materiaaliin, murtumia syntyy sekä työkalun että kohdelevyn leikkausreunoille – sekä levyn ylä- että alapinnalle. Oikealla välyksellä nämä murtumat yhdistyvät siististi, mikä irrottaa leikattavan palan ja vapauttaa leikkausvoiman tasaisesti.

Mitä tapahtuu, jos välys on väärä? Yleinen virhe on määrittää liian pieni välys olettaen, että se parantaa leikkausreunan laatua. Tapahduu päinvastoin. Kun välys on riittämätön, ylä- ja alamurtumat eivät juurikaan kohtaa toisiaan, mikä aiheuttaa toissijaisia rakkoja ja kaksinkertaisia murtumia. Materiaali myös tarttuu työkaluun voimakkaammin, mikä lisää irrotusvoimia ja aiheuttaa kulumista, joka lyhentää sekä työkalun että kohdelevyn käyttöikää.

Perinteinen teollisuuden käytäntö – 5 % paksuudesta kummallakin puolella – tuottaa hyväksyttäviä tuloksia moniin sovelluksiin. Daytonin kehitettyjen välysten tutkimus osoittaa kuitenkin, että huomattavasti suuremmat välykset (jopa 28 % kummallakin puolella tietyillä materiaaleilla) voivat itse asiassa vähentää teräspäiden korkeutta, lisätä poran käyttöikää ja parantaa reiän laatua. Optimaalinen välys riippuu seuraavista tekijöistä:

- Varastopaksuus - Paksuimmat materiaalit yleensä sietävät laajempia välyksiä

- Materiaalin vetolujuus - Korkealujuussteelit vaativat erilaisia välysprosentteja kuin pehmeä teräs

- Kovuusluokitus - Kovemmat materiaalit (mitattuna Brinell- tai Rockwell-asteikolla) käyttäytyvät eri tavoin murtumisen aikana

- Hakemuksen vaatimukset - Siitä, antaako etusija kiillotuspituudelle, teräspäiden korkeudelle vai työkalun käyttöiälle

Leikkuumuottien tuottamat leikkauspohjat kertovat tarinan. Optimaalinen leikkuumuottien välys tuottaa leikkauspohjat, joiden kiillotettu alue on tasainen ja noin kolmasosa materiaalin paksuudesta sekä joiden tasainen murtumataso on suunnattu kyseisen alueen suuntaisesti. Epätasaiset murtumat ja liiallinen terästys viittaavat liian suureen välykseen. Epäsäännölliset murtumatasot, epätasainen kiillotus ja toissijainen leikkaus viittaavat riittämättömään välykseen.

Tarkkuuden ja kestävyyden suunnittelu

Välyksen lisäksi useat muottisuunnittelun periaatteet määrittävät, toimivatko työkalunne luotettavasti tuhansien – tai miljoonien – käyttökertojen ajan. Leikkuupainojen käyttö edellyttää työkaluja, jotka on suunniteltu erityisesti niille kohtaavien rasitusten varalle.

Muotoilumuotteja kohtaavat erilaiset haasteet kuin leikkuumuotteja. Kun metallia muokataan taivuttamalla, vetämällä tai koristelemalla, materiaalin virtaus saa ratkaisevan merkityksen. PEKO Precisionin insinööriohjeiden mukaan tehokas työkalu- ja muottisuunnittelu vaatii syvällistä ymmärrystä sekä materiaalien ominaisuuksista että niihin liittyvistä mekaanisista prosesseista.

Taivutustyökalut levyteräkselle aiheuttavat ilmiön, johon jokaisen suunnittelijan on otettava kantaa: kimmoisuuden takaisinpyrkimyksen (springback). Kun taivutusvoima poistetaan, materiaali palautuu osittain alkuperäiseen muotoonsa kimmoisen palautumisen vuoksi. CHAOERO:n tutkimus vahvistaa, että kimmoisuuden takaisinpyrkimystä vaikuttavat materiaalin myötävyyslujuuksien, kimmoisuusmoduulin, taivutussäteen, taivutuskulman ja levyn paksuuden arvot.

Kimmoisuuden takaisinpyrkimyksen kompensaatiokaava tarjoaa lähtökohdan:

δθ (liikataivutuskulma) = θ × (E × t) / (2 × σ × R)

Jossa θ on kohdekulma, E on kimmoisuusmoduuli, t on paksuus, σ on myötävyyslujuus ja R on taivutussäde. Käyttäjät käyttävät tätä kaavaa laskemaan etukäteen kompensoitavia kulmia tarkkoja taivutuksia varten.

Edistävät muottit edustavat kehittyneintä työkalumuottiratkaisua. Useita toimintoja suoritetaan peräkkäin, kun materiaali etenee asemien läpi yhdessä puristuskierron aikana – punchaus, taivutus, muotoilu ja leikkaus tapahtuvat kaikki yhdessä muottisarjassa. PEKOn analyysin mukaan insinöörien on otettava huomioon niihin punchien ja muottikammioiden oikea sijoittelu, materiaalin venymäkovettumisominaisuudet sekä syöttöjärjestelmän suunnittelu, joka varmistaa materiaalin tasaisen liikkeen.

Tärkeitä muottisuunnittelun näkökohtia, jotka vaikuttavat sekä laatuun että kestävyyteen, ovat:

- Materiaalin virtausanalyysi - Metallin liikkeen ennustaminen muotoilutoimintojen aikana estää ohentumista, repeämisiä ja ripistymistä. CAE-simulaatio auttaa optimoimaan leikkuukappaleen muotoa ja muottigeometriaa ennen teräksen leikkaamista.

- Jousieffektin kompensointi - Taivutusmuottien suunnitteluun sisällytetään liiallisia taivutuskulmia, punchien säteitä säädään ja iskun alapisteessä pidettyä lepokautta optimoidaan kaikki estämään kimmoisen palautumisen aiheuttamia virheitä.

- Kulutuskestävyys - Työkaluteräksen valinta (A2, D2 tai seosteräkset) odotetun tuotantomäärän ja käsiteltävän materiaalin perusteella. Kovemmat materiaalit vaativat kovempaa työkalua.

- Irrotusvoimat - Riittävän irrotusjärjestelmän suunnittelu estää materiaalin tarttumisen nuijien kiinni vetäessä. Jousikuormitettujen irrotuslaitteiden tai työntöpinnalla varustettujen nuijien avulla vähennetään leikattujen palasten (slugien) mukana vetämistä.

- Ohjausjärjestelmät - Tarkat ohjaimet varmistavat tarkan materiaalin sijoittelun jokaisessa etenevässä asemassa, mikä säilyttää tarkkuustoleranssit moniasemaisten operaatioiden aikana.

Toleranssit ja tarkkuustasot

Minkä tarkkuuden voit todellisuudessa odottaa leikkauspainopressilta? Tämä riippuu työkalujen laadusta, pressin kunnosta ja materiaalin yhdenmukaisuudesta. Hyvin huolletun laitteiston ja tarkan työkalujen osien avulla saavutetaan yleensä:

- Mitataulut - ±0,05 mm – ±0,1 mm reikien halkaisijoissa useimmissa sovelluksissa

- Kulmatoleranssit - ±0,5° taivutuskulmissa asianmukaisella kimmoisuuden kompensoinnilla

- Asennon tarkkuus - ±0,1 mm ominaisuuksien välisissä suhteissa etenevissä muotteissa

Korkeampi tarkkuus on saavutettavissa, mutta se edellyttää investointeja ohjausjärjestelmiin, lämpötilan säätöön ja tiukempia huoltovälejä. CHAOERO:n tapaustutkimukset osoittavat, että optimoiduilla työkaluilla ja prosessiparametreillä ruostumaton teräs voidaan taivuttaa 90° ±0,5°:n tarkkuudella jälkitaipuman jälkeen, kun taas alumiinikotelojen valmistuksessa saavutetaan ±0,3°:n tarkkuus.

Vaihdettavat kuvakkeet muottien sisällä vähentävät kulumisen vaikutusta, mikä mahdollistaa uudelleenkäsittelemisen ilman koko työkalun vaihtoa. Säännölliset huoltotoimet – puhdistus, voitelu ja tarkastus – pidentävät merkittävästi työkalujen käyttöikää. Nämä toiminnalliset tekijät ovat yhtä tärkeitä kuin alkuperäinen suunnittelu, mikä johtaa turvallisuusnäkökohtiin ja parhaisiin käytäntöihin, jotka suojaavat sekä henkilökuntaanne että laitteistonne.

Turvatietoja ja parhaita käytäntöjä

Tarkat työkalut ja täydelliset tonnauslaskelmat eivät merkitse mitään, jos käyttäjä loukkaantuu. Metallimuottipainojen käyttö edellyttää valtavia voimia, nopeasti liikkuvia komponentteja ja puristuskohtia, jotka voivat aiheuttaa vakavia vammoja millisekunnissa. Mukaan lukien OSHA:n vaarallisen energian ohjeet , loukkaantumiset hallitsemattomien energiavapautusten aikana huoltotoimenpiteiden yhteydessä sisältävät sähköiskuja, puristumisia, leikkauksia, raavintahalvausoireita, amputaatioita ja luunmurtumia. Tarkastellaan järjestelmiä ja menettelyjä, jotka pitävät tiimisi turvassa samalla kun tuottavuus säilyy.

Välttämättömät turvajärjestelmät ja -protokollat

Jokainen napsautus- ja työkalupressin toiminta vaatii useita suojauskerroksia. Ajattele turvajärjestelmiä sarjana esteitä – jos yksi epäonnistuu, muut suojaa edelleen työntekijöitäsi. Nykyaikainen koneiden suojaus menee paljon pidemmälle kuin pelkät kehykseen ruuvatut suojat.

Koneiden suojaus muodostaa ensimmäisen puolustuslinjan. Mukaan lukien The Fabricatorin turvallisuusanalyysi , fyysiset esteet tulee suojata kaikki pääsykohdat – ei ainoastaan koneen etupuoli, vaan myös työntekijän liikkuva osa (ram) sekä alueet koneen takana, joissa takasuodattimet aiheuttavat lisävaaroja. Verkko- tai aidatyyppinen suoja koneen takana estää henkilön pääsyn takapuolelle ja siten estää loukkaantumisen nopeasti liikkuvien komponenttien aiheuttamana.

Valosulkaimet edustavat suosituimman muodon painokoneiden turvaamiseen. Nämä optoelektroniset laitteet muodostavat näkymättömän esteen infrapunasäteistä. Kun mikään ei katkaise sädekuviota käytön aikana, kone pysähtyy välittömästi. Viisi eri tyyppiä palvelee eri sovelluksia:

- Perusvalokeskukset - Vaativat, että käyttäjä pysyy koko ajan suojatun alueen ulkopuolella koko iskun ajan

- Mutoitavat valokeskukset - Poistuvat käytöstä, kun työkalu on alle 0,25 tuumaa (noin 6,35 mm) etäisyydellä muottialustasta, mikä poistaa vaaratilanteen

- Sädekadottavat valokeskukset - Mahdollistavat tiettyjen säteiden estämisen työkappaleen ominaisuuksien avulla ilman pysäytystä

- Ohjelmoitavat valokeskukset - Soveltuvat eri kadottamiskuvioihin eri sykleissä vaihtelevien osakokojen mukaan

- Laserpohjaiset lähestymissuojaukset - Asenna suoraan työntöpalkille ja seuraa koneen suorituskykyä, mukaan lukien pysähtymismatka ja nopeus

Kahden käden ohjaimet vaativat, että käyttäjät käyttävät molempia käsivarsiaan yhtä aikaa – ja pitävät ne käytössä – kun työntöpalkki liikkuu vaarallisella osalla iskua. Tämä estää fyysisesti käsien pääsemisen leikkuutyökaluun käytön aikana.

Lukitse ja merkkaa (LOTO) -menettelyt suojaa työntekijöitä huoltotoimenpiteiden ja leikkuutyökalujen vaihtojen aikana. OSHA:n LOTO-standardi (29 CFR 1910.147) vaatii työnantajia laatimaan menettelyt vaarallisten energialähteiden – sähköisen, mekaanisen, hydrauliisen ja pneumaattisen – eristämiseksi ennen minkään huoltotyön aloittamista. Jokainen leikkuutyökalun vaihto, säätö tai korjaus edellyttää asianmukaista energian eristämistä.

Huoltomenetelmät, jotka estävät vioittumisia

Leikkuutyökaluihin tehtävä investointi tuottaa arvoa vain, kun työkalut huolletaan asianmukaisesti. Huoltamattomat työkalut eivät ainoastaan tuota huonoja osia – ne luovat myös turvallisuusriskin, kun komponentit vioittuvat odottamatta kuormituksen alaisena.

Oikea työkalun käsittely alkaa erityisellä säilytyksellä. Työkalut tulee asettaa puupalkkien tai pehmeiden pintojen varaan, eikä niitä saa koskaan pinota suoraan toistensa päälle. Ylä- ja alatyökalukengät tulee pitää kiinnitettyinä toisiinsa säilytyksen aikana, jotta säilyy tasaus ja suojataan tarkkuusjyrsittyjä pintoja. Ilmastoidussa säilytystilassa estetään ruosteen ja korroosion muodostuminen, joka vaarantaa kriittiset välykset.

Säännöllinen tarkastus havaitsee ongelmat ennen kuin ne aiheuttavat vikoja. Tarkista seuraavat asiat:

- Kulumismerkit napsauttimissa ja työkalupainoissa, jotka viittaavat välysongelmiin

- Rakojen tai sirontojen esiintyminen leikkuureunoissa

- Kitkakulumisen tai naarmujen esiintyminen ohjauspinsseissä ja liukupaloissa

- Jousien väsymys irrottimissa ja työntämislaiteissa

- Kiinnityskappaleiden löysäneminen koko työkalusarjassa

Ennen kuin aloitat tuotantokäynnin työkalulaitteillasi, käy läpi tämä ennen käyttöä tehtävä turvallisuustarkastuslista:

- Varmista, että kaikki suojat ovat paikoillaan ja toimivat – testaa valesulkukalvot ja lähestymisanturit

- Varmista, että lukitus-/merkintälaitteet on poistettu ja että kaikki henkilökunta on poistunut vaaravyöhykkeeltä

- Tarkista muottipohjan pinnat epäpuhtauksien, vaurioiden tai vieraiden esineiden varalta

- Tarkista, että muottisarja on kiinnitetty oikein puristimen alustaan ja työntöön

- Tarkista ohjauspinnan ja -kannen sijoittuminen manuaalisella kierroksella

- Testaa kahden käden ohjausjärjestelmä ja hätäpysäytystoiminto

- Varmista, että materiaalin syöttöjärjestelmät ovat esteettömiä ja oikein sijoitettuja

- Suorita useita hitaalla nopeudella tehtäviä testikierroksia ennen tuotantonopeuksien käyttöönottoa

Yleisimmät käyttövirheet ja niiden seuraukset

Virheiden ymmärtäminen auttaa estämään niitä. Nämä virheet aiheuttavat jatkuvasti loukkaantumisia ja laitteiston vaurioita:

Turvalaitteiden ohittaminen - Työntekijät poistavat joskus valesuodattimet tai estävät turvallisuuskytkintöjä tuotannon nopeuttamiseksi. Tämä poistaa suojatoimenpiteet, joiden tarkoituksena on estää sormien katkeaminen ja puristumisvammat. Mikään tuotantosuunnitelma ei oikeuta tällaista riskiä.

Työkalun sisään ulottuminen kiertoprosessin aikana - Jopa kokemuksettomankin käyttäjän voi joskus yrittää säätää materiaalia tai poistaa puristusjäämiä, kun puristin on käynnissä. Työntäjä liikkuu nopeammin kuin ihmisellä on aikaa reagoida.

Virheellinen työkalun asettaminen - Shut-korkeuden, tonnausasetusten tai työkalun suuntaamisen tarkistamatta jättäminen ennen käynnistämistä luo olosuhteet, joissa työkalut voivat räystä tai puristimen runko vaurioitua – mikä voi heittää siruja vaarallisella nopeudella.

Huoltovälien laiminlyönti - Käytetyt ohjauspultit mahdollistavat työkalupuoliskojen siirtymisen toiminnan aikana. Uupuneet jouset eivät irrota materiaalia asianmukaisesti. Molemmat tilanteet johtavat odottamattomiin voimiin, jotka voivat heittää osia tai työkalukomponentteja.

Työskentely ilman turvatoimia yksin - Joku, joka ei ole tuttu prosessista, voi kävellä valesulkunäppäimen takana, päästäkseen vaarallisille alueille, joita käyttäjä ei näe. Fyysiset esteet koneen päissä estävät tämän tilanteen.

Sijoitus asianmukaisiin turvajärjestelmiin, koulutukseen ja huoltokäytäntöihin suojaa enemmän kuin työntekijöitäsi – se suojaa myös tuotantoaikatauluaasi. Tapaturmat aiheuttavat tutkintoja, käyttökatkoja ja viranomaistarkastuksia, joiden kustannukset ylittävät paljon sen, mitä oikein tehtyjen toimenpiteiden alkuun panemisesta tulisi maksaa. Kun turvaperusteet on vahvistettu, seuraava tarkasteltava asia on, miten metallimuottipaininne integroituu laajempiin valmistusprosesseihin.

Metallimuottipaininne valmistusprosessissa

Metallimuottipaininnesi ei toimi eristyksessä. Se on yksi komponentti laajemmasta tuotantoympäristöstä – sitä syöttävät ylävirtaiset materiaalikäsittelyjärjestelmät, ja se on kytketty alavirtaisiin viimeistelytoimintoihin. Näiden elementtien yhteistoiminnan ymmärtäminen muuttaa näkökulmaasi paininnetta erillisenä laitteena tarkasteltuna integroidun valmistuskenän keskipisteenä tarkasteltavana. Tarkastellaan, miten kaikki osat liittyvät toisiinsa.

Kelasta valmiiksi valmistettu osa

Kuvittele 10 000 punnan painoinen teräskelkka saapuvan tehtaalleesi. Kuinka se muuttuu tuhansiksi tarkkuuskomponenteiksi? Matka sisältää useita koordinoituja järjestelmiä, jotka toimivat täydellisessä synkronisaatiossa leikkuupressisi kanssa.

Mukaan lukien Valmistajan analyysi kelkka- ja leikkuulinjan integroinnista , nykyaikaiset puristusoperaatiot saavuttavat suurimmat tehokkuutensa, kun käyttäjät voivat hallita useita toimintoja yhdestä kosketusnäytöstä. Tämä integraatio vähentää virheitä ja lisää tehokkuutta samalla kun se pienentää tarvittavaa lattiatilaa, sähkönlähteitä ja johtojen määrää.

Tyypillinen kelkka-syöttöinen leikkuupressikoneen asennus sisältää:

- Kelkkakelautin (kelkka) - Pitää kelkan paikoillaan ja syöttää materiaalia säädetyllä nopeudella. Edistyneet järjestelmät voivat esivalmistaa useita kelkoja yhdelle akselille, ja pitopääsäde asettaa automaattisesti seuraavan kelkan paikalleen, kun edellinen on käytetty loppuun.

- Suora-aine - Poistaa kelkka-asetelman (käyrän, joka syntyy kelkkaamisesta) sarjalla työrollia. Integroidut ohjaukset säätävät automaattisesti rollien sijaintia tallennettujen työkaluparametrien perusteella.

- Syöttölaite - Edistää tarkkoja materiaalin pituuksia puristimeen jokaista iskua kohden. Syöttöpituus, syöttönopeus ja ajoitus synkronoituvat täsmälleen puristimen toiminnan kanssa.

- Silmukkaohjaus - Säilyttää materiaalirenkaan suoristimen ja syöttimen välillä, jolloin syöttönopeuden vaihtelut absorboituvat ja jännitys ei vaikuta materiaalin sijoittumiseen.

Koilin integroidun linjan perusta on ohjausjärjestelmä. Suuret värituotekosketusnäytöt mahdollistavat yksinkertaisen ohjauksen esivalmistelussa, valmistuksessa, vianmäärityksessä ja ongelmien ratkaisussa. Nämä järjestelmät tallentavat ennalta määritellyt tuotantoparametrit sadoille muoteille koneasennuksia varten – syöttökulma, syöttönopeus, ohjausreikävapautus, kuljetustason korkeus, materiaaliohjaimen asennot ja suoristimen asetukset voidaan kaikki kutsua automaattisesti esiin työvaihtoja tehtäessä.

Tämä automaatio vähentää vaihtoaikaa merkittävästi. Sen sijaan, että käyttäjät säätävät jokaista komponenttia manuaalisesti, he hakevat tallennettuja arvoja ja järjestelmä määrittää itsensä automaattisesti. Leikkuumuottien käsin ohjattava koneellinen menetelmä – jossa käyttäjät ohjaavat materiaalia käsin ja säätävät jokaista asemaa manuaalisesti – on edelleen käytössä prototyyppityössä ja lyhyissä tuotantosarjoissa, mutta suuritehoinen tuotanto vaatii integroitua automaatiota.

Painoprosessien integrointi tuotantolinjoihin

Leikkuupainonne edustaa vain yhtä asemaa valmistusprosessin virrassa. Mitä tapahtuu leimauksen ennen ja jälkeen, vaikuttaa yhtä paljon koko linjan tehokkuuteen kuin itse painoprosessi.

Olemassa on kaksi perusmenetelmää osien siirtämiseksi leimausoperaatioissa:

Progressiivinen muottileimaus pitää materiaalin jatkuvana nauhana. Tämän mukaan Keysightin leimausprosessianalyysi jatkuvatoimiset leikkauspainimet suorittavat peräkkäisiä toimintoja jatkuvassa metallikaistaleessa yhdessä painimessa. Useita toimintoja yhdistetään yhteen työkalusarjaan, mikä mahdollistaa korkean tuotantonopeuden vähentäen osien käsittelyä ja tarjoamalla erinomaisen toistettavuuden. Tämä menetelmä soveltuu erinomaisesti pienempien osien, kuten kiinnikkeiden ja kiinnityslevyjen, suurten sarjojen valmistukseen.

Siirtovalmistus siirtopainimet siirtävät erillisiä osia asemalta toiselle. Siirtopainimet käyttävät mekaanisia sormia, kulkevia palkkeja tai robottijärjestelmiä osien eteenpäin siirtämiseen useiden toimintojen läpi samassa koneessa. Tämä menetelmä soveltuu monimutkaisiin osiin, joiden valmistukseen vaaditaan toimintoja, joita ei voida suorittaa, kun materiaali on edelleen kaistalemuodossa – esimerkiksi syvät vetämiset, jotka muuten häiritsisivät viereisiä asemia.

Valinta erätuotannon ja jatkuvan leikkaustuotannon välillä vaikuttaa kaikkeen: varastotasoista työvoimavaatimuksiin.

- Sarjatuotanto - Yksi osanumero kerrallaan tuotantomäärän verran, jonka jälkeen vaihdetaan seuraavaan osanumeroon. Toimii hyvin, kun vaihtoaika on merkittävä suhteessa tuotantomäärän aikaan tai kun alapuoliset toiminnot eivät pysty säilyttämään tahtia puristusnopeuden kanssa.

- Jatkuva tuotanto - Erityisesti yhteen osanumeroon suunnitellut tuotantolinjat, jotka tuottavat kyseistä osanumeroa jatkuvasti. Poistaa vaihtotappiot, mutta vaatii riittävän suuren tuotantomäärän, jotta erityisvarustelun perusteleminen on mahdollista.

- Joustavat solut - Nopean vaihdon mahdollistava työkalukalusto ja integroidut ohjausjärjestelmät mahdollistavat nopean siirtymisen eri osanumeroiden välillä, mikä lähestyy jatkuvan tuotannon tehokkuutta eräkohtaisen joustavuuden säilyttäen.

Alapuoliset toiminnot liittyvät suoraan puristimen tuotantotulokseen. Osat voivat kulkea esimerkiksi:

- Toissijaisiin muovausoperaatioihin, joissa valmistetaan ominaisuuksia, joita ei voida saavuttaa ensisijaisessa muottissa

- Hitsaussoluihin, joissa useita levyosia yhdistetään kokoonpanoiksi

- Viimeistelylinjoille, joissa tehdään pinnoitus, maalaus tai pinnoite

- Kokoonpanopaikoille, joissa levyosat muodostavat komponentteja suurempiin tuotteisiin

Laadunvalvonnan integrointi

Miten tiedät, että jokainen osa täyttää vaatimukset, kun tuotat satoja kappaleita minuutissa? Nykyaikaiset leikkuumuottit integroivat laadunvalvonnan suoraan tuotantoprosessiin eikä luota pelkästään prosessin jälkeiseen tarkastukseen.

Eigen Engineeringin laatuanalyysin mukaan tarkkuusmetallipainatus vaatii havaintoa jatkuvana toimintana kaikilla vaiheilla – ei ainoastaan satunnaisia testejä eri alueilla. Prosessin läpi toteutetut edistyneet metallipainatusratkaisut tuottavat johdonmukaisesti laadukkaita tuloksia.

Muotisisäinen tunnistus tarjoaa reaaliaikaisen valvonnan jokaisen puristusiskun aikana. Anturit havaitsevat:

- Osan läsnäolon ja oikean sijoittelun ennen puristuskiertoja

- Leikkuujätteen poiston varmistamisen estääkseen tuplapuristukset

- Materiaalin syöttötarkkuuden, joka varmistaa oikean edistymisen

- Voimamuutokset, jotka viittaavat työkalujen kulumiseen tai materiaalin muutoksiin

Nämä muotin sisällä sijaitsevat tunnistusjärjestelmät suojaavat työkaluja vahingolliselta vaurioitumiselta, joka johtuu esimerkiksi puristuspaloista, materiaalin vaihtelusta tai virheellisistä syöttöistä. Prosessin päätyttyä muotin sisällä olevat anturit varmistavat myös tuotteen vaatimustenmukaisuuden ennen kuin osat poistuvat puristimesta.

Tilastollinen prosessien hallinta (SPC) käyttää ohjauskaavioita puristusprosessin seuraamiseen reaaliajassa. Hyväksyttävät arvoalueet ja kriittiset ominaisuudet määritellään prosessille, ja SPC-ohjelmisto merkitsee automaattisesti poikkeamat asetettujen normien suhteen. Tämä auttaa prosessin johtajia tunnistamaan merkityksellisiä trendejä ja toteuttamaan ratkaisuja ennen kuin toleranssien ulkopuoliset olosuhteet aiheuttavat romua.

Koordinaatiomittareita (CMM) tarjoavat tarkan mittasuuruuden varmistuksen tiukimmissa valmistustoleransseissa. Koordinaattimittakoneen (CMM) tiedot siirtyvät SPC-järjestelmiin, jotta insinöörit voivat tarkastella tarkistuskaavioita reaaliajassa ja havaita ongelmia, jotka vaativat välitöntä puuttumista.

Näiden laatujärjestelmien integrointi tarkoittaa, että ongelmat havaitaan välittömästi – usein jo muutamassa ensimmäisessä viallisessa osassa eikä vasta koko erän valmistuttua. Kun operaattori voi ratkaista ongelmia seisomalla puristimen luona ja tarkistamalla virheilmoituksia samalla näytöllä, jolla tuotantoa ohjataan, reagointiaika lyhenee tunneista sekunneiksi.

Ymmärtäminen siitä, missä kohtaa tätä laajempaa työnkulku-yhteyttä metallimuottipuristimesi sijoittuu, auttaa tehdä parempia päätöksiä laitteiden valinnasta, linjan asettelusta ja prosessisuunnittelusta. Kun tämä valmistusnäkökulma on vakiintunut, viimeinen huomioon otettava seikka on oikean laitteisto- ja työkalukumppanin valinta, joka toteuttaa tuotannonäkemyksesi.

Oikean laitteiston ja työkalukumppanin valinta

Olet tutustunut puristintyyppien, painovoiman laskentaperiaatteiden, työkalumuottien suunnitteluperiaatteiden ja työnkulun integroinnin perusteisiin. Nyt tulee päätös, joka yhdistää kaiken yhteen: oikean laitteiston ja oikean kumppanin valinta työkalujen toimittajaksi. Tämä valinta vaikuttaa tuotantokykyysi vuosien – mahdollisesti jopa kymmenien vuosien – ajan. Oikea valinta tarkoittaa johdonmukaista laatua, luotettavaa toimitusaikataulua ja yhteistyösuhdetta, joka ratkaisee ongelmia ennen kuin ne pääsevät tuotantolinjallesi. Väärä valinta puolestaan johtaa viivästyksiin, kalliiseen uudelleentyöskentelyyn ja turhautumiseen, joka kertyy jokaisen tilauksen myötä.

Arvioi tuotantovaatimuksiasi

Ennen kuin otat yhteyttä mihinkään toimittajaan, sinun on selvennettävä, mitä tarkalleen ottaen yrität saavuttaa. Vaikuttaa ilmiselvältä? Olisit yllättynyt siitä, kuinka monet valmistajat ohittavat tämän vaiheen ja löytävät itsensä tilanneessa, jossa hankitut laitteet eivät vastaa heidän todellisia tarpeitaan.

Aloita tuotantomäärällä. Tuotatko prototyyppimääriä – ehkä kymmeniä tai satoja osia testausta ja validointia varten? Vai tarvitsetko korkean tuotantonopeuden valmistuskyvyn, joka tuottaa tuhansia tai miljoonia komponentteja vuodessa? Lyhyille tuotantosarjoille optimoitu leikkuupainin kone eroaa täysin jatkuvaa tuotantoa varten suunnitellusta koneesta. Tuotantomääräsi vaikuttavat suoraan painimen tonnimaaraan, automaation tasoon ja työkalujen rakenteeseen.

Osaan liittyvä monimutkaisuus on yhtä tärkeää. Yksinkertaiset leikkausoperaatiot vaativat suoraviivaisia metallimuovausmuottisarjoja. Monimutkaisemmat osat, joissa on useita taivutuksia, muotoiluja ja porattuja ominaisuuksia, edellyttävät edistäviä tai siirtomuotteja, joihin tarvitaan huomattavasti enemmän insinöörityötä. Teollinen leikkuupaine, joka käsittelee perusmuotoja, maksaa vain murto-osan siitä, mitä monitasoiset, erikoistuneet työkalut maksavat.

Materiaalitekniset eritelmät tuovat mukanaan toisen muuttujan. Hydraulisen puristimen työkalut, jotka on suunniteltu pehmeälle teräkselle, eivät välttämättä toimi riittävän hyvin ruostumattomasta teräksestä tai alumiinista valmistettujen osien kanssa. Edistyneet korkealujuusteräkset vaativat täysin erilaisia harkintaa – painovoimakapasiteetista työkalun välyksiin. Die-Maticin valmistajan valintasuuntien mukaan yksi tärkeimmistä tekijöistä metallilevyjen muovauksen valmistajan valinnassa on heidän kokemuksensa niistä materiaaleista, joita aiot käyttää. Eri materiaalit vaativat erilaista käsittelyä, työkaluja ja prosesseja.

Budjettirajoitukset vaikuttavat kaikkeen. Kuitenkin alhaisin tarjous ei yleensä edusta parasta arvoa. Metallityökalu, joka on 20 % halvempi kuin kilpailijoiden vastaavat, mutta jonka huoltokustannukset ovat kaksinkertaiset, maksaa enemmän koko käyttöiän aikana. Samoin halpa työkalu, joka vaatii terävöitystä joka 50 000 syklistä, maksaa enemmän kuin laadukkaat työkalut, jotka kestävät 500 000 sykliä huollon välillä.

Mitä tulisi etsiä työkalujen kumppanilta

Kun olet valmis arvioimaan mahdollisia toimittajia, siirry hintavertailujen yli. Rakentamasi suhde vaikuttaa tuotantosi menestykseen vuosien ajan. Tässä ovat olennaiset kysymykset, jotka kannattaa esittää:

- Mitä sertifikaatteja heillä on? Autoteollisuuden sovelluksissa IATF 16949 -sertifikaatti on välttämätön. Xometryn sertifikaattiyhteenveto mukaan IATF 16949 on laadunhallintajärjestelmä, joka on suunniteltu erityisesti autoteollisuuden tuotteiden valmistajille ja joka keskittyy autoteollisuuden tuotteiden yhdenmukaisuuden, turvallisuuden ja laadun varmistamiseen. Vaikka sertifiointi ei ole lain vaatima, saatat huomata, että asiakkaat ja toimittajat eivät halua tehdä yhteistyötä sertifioimattomien kumppaneiden kanssa.

- Mitä insinöörityötukea he tarjoavat? Voivatko he optimoida osiesi suunnittelua valmistettavuuden kannalta? Tarjoavatko he prototyyppien ja näytteiden valmistuspalveluita osien testaamiseksi ja hienosäätämiseksi ennen sarjatuotannon aloittamista?

- Miten he käyttävät simulointiteknologiaa? CAE-simulaatio (tietokoneavusteinen tekniikka) ennustaa muotoilukäyttäytymistä, tunnistaa mahdollisia vikoja ja optimoi työkalugeometriaa ennen kuin mitään terästä leikataan. Tämä vähentää kehitysriskejä merkittävästi.

- Mikä on niiden tyypillinen toimitusaika prototyypeille verrattuna sarjatuotantotyökaluille? Nopea prototyypityskyky – jotkin toimittajat toimittavat jo 5 päivässä – kiihdyttää kehitysprosessiannne aikataulua.

- Mikä on niiden ensimmäisen kerran hyväksytyn osien osuus? Tämä mittari kertoo, kuinka usein työkalut tuottavat hyväksyttäviä osia ensimmäisellä tuotantokerralla ilman uudelleentyöstöä. Korkeat osuudet (90 % tai enemmän on erinomaista) osoittavat vankkoja insinööriprosesseja.

- Kuinka kauan he ovat olleet liiketoiminnassa ja mikä on heidän asiakassidonnaisuutensa? Pitkäaikaiset asiakkaat, jotka tulevat jatkuvasti takaisin, viestivät luotettavuudesta ja laadun yhtenäisyydestä.

- Voivatko he kasvaa tarpeittenne mukana? Jos tuotantomääränne kasvaa – tai pienenee – voivatko he sopeutua? Joustavuus on tärkeää pitkäaikaisten kumppanuuksien kannalta.

- Mitkä laadunvarmistusprosessit ovat käytössä? Certifikaatioiden lisäksi kannattaa kysyä tarkastuslaitteista, testausprotokollasta ja jäljitettävyysjärjestelmistä.

Useat varoitusmerkit pitäisi herättää varovaisuutta mahdollisten kumppaneiden arvioinnissa. Tarkkaile epäjohdonmukaisia laatueroja näytteiden osissa, heikkoa viestintää tai hitaita vastauksia, haluttomuutta jakaa viitteitä olemassa olevilta asiakkailta sekä puutetta modernin kaluston tai teknologian sijoittamisessa. Nämä ongelmat harvoin paranevat sopimuksen allekirjoittamisen jälkeen.

Miksi certifikaatiot ja simulointi ovat tärkeitä

IATF 16949 -sertifiointi vaatii erityistä huomiota kaikille, jotka toimivat autoteollisuudessa. Tämä standardi menee yleisen laatum hallinnan vaatimusten yli ja käsittää autoteollisuuteen erityisesti liittyviä vaatimuksia, kuten:

- Tuoteturvallisuuden huomioon ottaminen

- Virheiden ehkäisyjärjestelmät

- Vaihtelun ja jätteen vähentäminen

- Jatkuvan parantamisen kehykset

- Koko tuotantoprosessin aikana vahva jäljitettävyys

Sertifiointi ei ole vain paperinpalanen. Se edustaa systemaattista laatuun suuntautuvaa lähestymistapaa, joka suojelee tuotantoaasi ja maineitasi omien asiakastasi keskuudessa. Kun arvioit metallista leikkuukonetta toimittavaa yritystä, sertifiointi osoittaa, että toimittaja on investoinut prosesseihin, jotka vähentävät riskejäsi.

CAE-simulaatio muuttaa työkalujen kehityksen kokeilu- ja virheperäisestä menetelmästä ennakoitavaksi insinöörityöksi. Ennen kuin mitään terästä leikataan, simulaatio-ohjelmisto mallintaa materiaalin virtausta, ennustaa palautumista (springback), tunnistaa mahdollisen ohennuksen tai ripsumisen sekä optimoi levyn muodon. Tämä alkuvaiheen investointi estää kalliita yllätyksiä kokeiluvaiheessa – perinteisessä vaiheessa, jolloin uusia työkaluja testataan ja säädettään niin, että ne tuottavat hyväksyttäviä osia.

Vahvien laatu-järjestelmien ja edistyneen simulaatiokyvyn yhdistelmä tuottaa mitattavia tuloksia. Harkitse Shaoyin tarkkuusstanssimuottiratkaisut esimerkkinä näistä periaatteista käytännössä. Heidän IATF 16949 -sertifikaattinsa ja edistynyt CAE-simulaatioteknologia mahdollistavat 93 %:n hyväksyntäprosentin ensimmäisellä kerralla – mikä tarkoittaa, että muottien tuottamat osat ovat hyväksyttäviä jo ensimmäisellä yrityksellä yli yhdeksän kertaa kymmenestä. Nopea prototyyppivalmistusmahdollisuus jo viidessä päivässä kiihdyttää kehitysajankohtia merkittävästi.

Nämä vertailukohdat tarjoavat konkreettisia viitepisteitä, kun arvioidaan mitä tahansa toimittajaa. Kysy potentiaalisilta kumppaneilta: mikä on teidän ensimmäisen kerran hyväksyttyjen osien osuus? Kuinka nopeasti voitte toimittaa prototyypit? Mitä simulaatiotyökaluja käytätte? Vastaukset, jotka jäävät teollisuuden johtavien toimijoiden, kuten Shaoyin, tasoa alemmiksi, viittaavat mahdollisiin laatu- tai kapasiteettipuutteisiin.

Teemme Lopullisen Päätöksen

Kun olette keränneet tiedot, miten teette lopullisen päätöksen? Harkitkaa painotetun arviointimatriisin luomista, jossa arvioidaan jokaista mahdollista kumppania teidän prioriteettienne perusteella. Autoteollisuuden sovelluksiin keskittyvä metallin leikkauskone voi esimerkiksi painottaa IATF-sertifiointia voimakkaasti, kun taas elektroniikkateollisuudelle toimiva tukitoimittaja saattaa pitää tärkeimpänä pienien pihtien kykyä ja tiukkoja toleransseja.

Älkää aliarvioiko paikalla käynnin arvoa. Tehtaan käynti paikan päällä paljastaa enemmän kuin mikään kyselylomake. Onko tuotantotila hyvin järjestetty? Onko laitteisto huolellisesti huollettu? Kuinka työntekijät vuorovaikuttelevat keskenään ja vierailijoiden kanssa? Nämä havainnot antavat tietoa yrityskulttuurista ja toiminnallisesta kurista.

Muistakaa lopuksi, että valitsette kumppania, ei vain toimittajaa. Parhaat valmistusyhteistyöt perustuvat yhteistyöhön, ongelmien ratkaisemiseen ja molempien osapuolten panokseen menestykseen. Valitkaa toimittaja, joka osoittaa aidosti kiinnostusta ymmärtää teidän haasteenne – ei pelkästään se, joka tarjoaa alhaisimman hinnan leikkuupressin vaatimuksissanne.

Valitsemanne metallileikkuupressilaitteet ja työkalut määrittävät valmistuskykyänne vuosien ajaksi eteenpäin. Käyttäkää aikaa huolelliseen arviointiin, esittäkää oikeat kysymykset ja valitkaa kumppaneita, joiden kyvyt ja yrityskulttuuri vastaavat pitkän aikavälin menestystänne.

Usein kysytyt kysymykset metallileikkuupresseistä

1. Kuinka paljon metallin lyöntimuuotti maksaa?

Metallileikkausmuottien kustannukset vaihtelevat yleensä 500–15 000 dollarin välillä osan monimutkaisuuden, muotin tyypin ja tuotantovaatimusten mukaan. Yksinkertaiset yksipistemuotit ovat alhaallisemman hintaluokan puolella, kun taas useista asemoista koostuvat edistävät muotit ovat huomattavasti kalliimpia. Kuitenkin kappalekohtainen kustannus laskee usein merkittävästi verrattuna CNC- tai manuaalisiin valmistusmenetelmiin, mikä tekee muoteista kustannustehokkaita, kun tuotantomäärä ylittää 500 kappaletta. IATF 16949 -sertifioidun kumppanin, kuten Shaoyin, kanssa yhteistyössä voidaan optimoida työkalujen sijoitusta CAE-simulaation avulla, joka vähentää kehitysiteraatioita.

2. Mihin muottipressiä käytetään?

Die-puristin muuntaa tasaiset metallilevyt tarkkuuskomponenteiksi leikkaamalla, muovaten, taivuttamalla ja vedoten. Koneen kohdistama ohjattu paine puristaa metallia erityisesti muotoiltujen työkalujen väliin, jolloin materiaali muotoutuu pysyvästi osiksi, kuten auton runkopaneelit, elektronisten laitteiden koteloit, kiinnikkeet ja kodinkoneiden komponentit. Teräväreunaiset metallilevytyökalut suorittavat leikkausta ja poistoleikkausta, kun taas muovausdie-set muovaa kolmiulotteisia piirteitä metallin plastisen muodonmuutoksen avulla.

3. Mitkä ovat eri tyypit pressu-die-työkaluja?

On olemassa neljä päätyyppiä leikkausmuotteja: yhdistelmämuotit suorittavat useita toimintoja samanaikaisesti yhdellä iskulla; siirtomuotit siirtävät erillisiä osia asemien välillä mekaanisten sormien tai robotiikan avulla; edistävät muotit suorittavat peräkkäisiä toimintoja jatkuvalla metallinauhaa eteenpäin siirtäen useiden asemien läpi; ja yksinkertaiset iskumuotit suorittavat yhden toiminnon kerrallaan. Jokainen tyyppi soveltuu eri tuotantomääriin, osien monimutkaisuuksiin ja valmistusvaatimuksiin.

4. Mikä on ero mekaanisten ja hydraulisten leikkausmuottipainojen välillä?

Mekaaniset puristimet käyttävät pyöriväpyöräohjattuja järjestelmiä korkean nopeuden tuotantoon ja saavuttavat huippuvoiman lähes iskun alaosassa. Ne ovat erinomaisia progressiivisten muottien käytössä ja suuritehoisessa leikkauspuristuksessa. Hydrauliset puristimet käyttävät nestepainetta voiman tuottamiseen ja tarjoavat täyden voiman missä tahansa kohdassa iskua. Tämä tekee niistä ihanteellisia syvän vetämis- ja monimutkaisten muotoilutoimintojen sekä toimintojen, joissa vaaditaan odotusaikaa, suorittamiseen. Servopuristimet yhdistävät mekaanisen nopeuden ohjelmoitavaan joustavuuteen ja tarjoavat muuttuvia iskuprofiileja vaikeisiin muotoilusovelluksiin.

5. Kuinka lasken metallimuottipuristimen voimavaatimukset?

Laske tonnagemäärä käyttämällä tätä kaavaa: Piiri (mm) × paksuus (mm) × leikkauslujuus (kgf/mm²) × turvakerroin (1,1–1,2) ÷ 1000. Tärkeimmät tekijät ovat leikkauspiirin pituus, materiaalin paksuus, leikkauslujuus (noin 60 % vetolujuudesta) ja työkalun välys. Edistyneitä korkealujuus-teräksiä käytettäessä laskelmat on tehtävä huolellisesti, sillä perinteiset säännöt aliarvioivat usein vaadittua voimaa. CAE-simulaatio tarjoaa tarkemmat ennusteet mallintamalla voimakäyrän koko iskun matkalla.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —