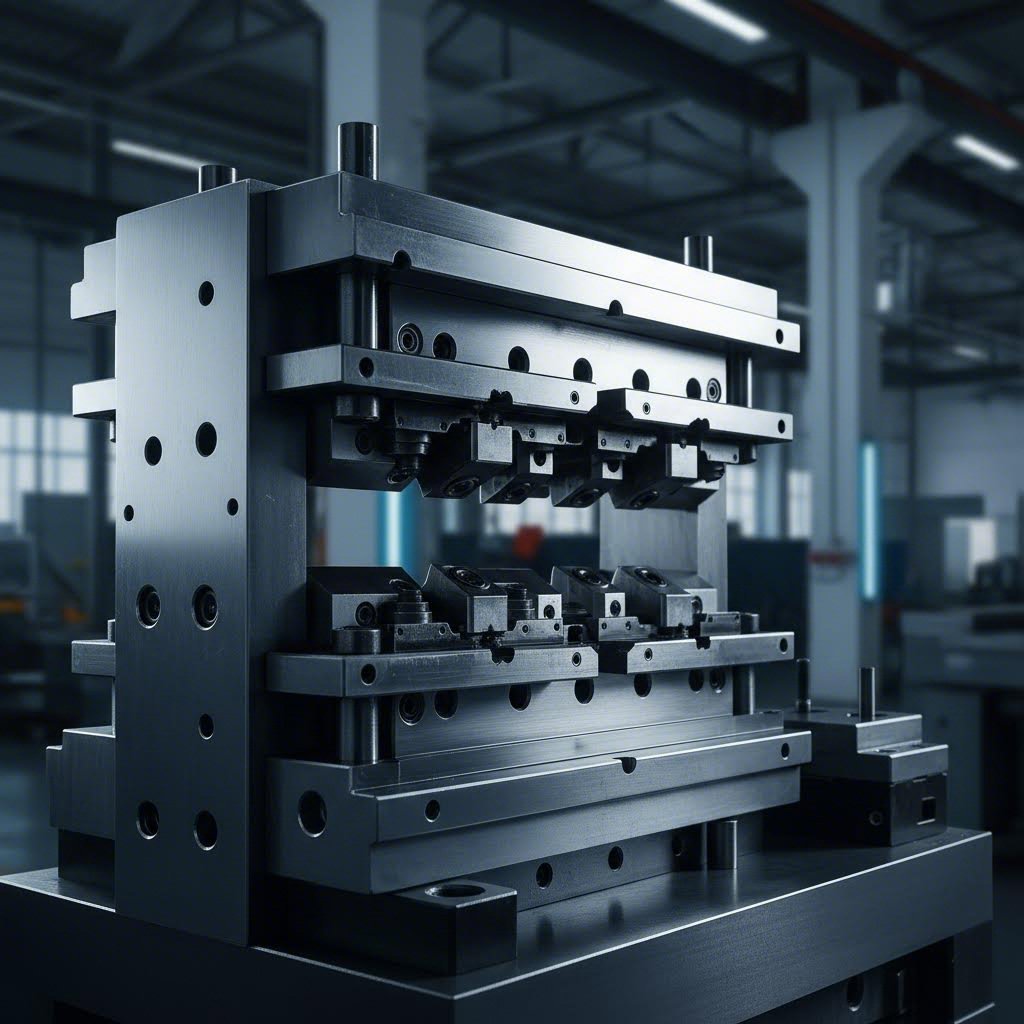

Mekaanisen muotin anatomia: 9 olennaista kohtaa, jotka jokaisen ostajan täytyy tuntea

Mikä on mekaaninen muotti ja miksi se on tärkeä valmistuksessa

Oletko koskaan miettinyt, miten miljoonat identtiset metalliosat pääsevät tuotantolinjoilta täydellisellä tarkkuudella? Vastaus piilee yhdessä teollisuuden tärkeimmistä, mutta usein väärinymmärretyistä työkaluista: mekaanisessa muotissa.

Mekaaninen muotti on erikoistunut konepaja-työkalu, jota käytetään materiaalin – yleensä metallin – leikkaamiseen, muotoilemiseen tai muovaukseen haluttuun muotoon tai profiiliin kohdistetun paineen avulla. Toisin kuin muottien, jotka muovaavat kokonaisia kolmiulotteisia osia sulamisessa olevista materiaaleista, mekaanista muottia käytetään kiinteän levymetallin muuntamiseen toimiviksi komponenteiksi mekaanisen voiman avulla.

Tämä ero on ratkaisevan tärkeä. Vaikka suihkumuuottien avulla muovataan sulassa olevia muoveja tai metalleja, jotka kovettuvat muottityhjiössä, mekaaniset muotit leikkaavat ja muovaavat fyysisesti kiinteitä materiaaleja muuttamatta niiden perustilaa. Ymmärtäminen, mikä mekaaninen muotti on valmistuksessa, antaa sinulle perustan älykkäämpiin ostopäätöksiin ja tehokkaampaan tuotannon suunnitteluun.

Tarkkuustyökalu massatuotannon takana

Mitä tarkalleen ottaen ovat muottit, ja miksi niillä on niin suuri merkitys? Ajattele mekaanista muottia erinomaisesti suunniteltuna keksileiväimenä – mutta sellaisena, joka kestää tuhansia punnoiksi laskettavia voimia samalla kun se säilyttää tarkkuuden tuhannesosain tuikeissa.

Painomuotti koostuu kahdesta tarkasti sovitetusta puolikkaasta, jotka sijoitetaan puristimeen. Alan asiantuntijoiden mukaan The Phoenix Group , muotti suorittaa neljä olennaista tehtävää:

- Sijainti – Asettaa materiaalin tarkasti paikoilleen ennen työn aloittamista

- Kiinnitys – Kiinnittää materiaalin muotoilutoimenpiteen aikana

- Työssä – Suorittaa arvolisätoimintoja, kuten leikkaamista, taivuttamista, pistämistä, koristelemaista, muotoilua, vetämistä, venyttämistä, kolikointia ja puristamista

- Vapauttaminen – Vapauttaa valmiin osan seuraavaa sykliä varten

Näistä tehtävistä vain työtehtävä lisää suoraan tuotteeseesi arvoa. Tämä on juurimmillaan muottivalmistusta – raakalevyteräksen muuttamista tarkkuuskomponenteiksi huolellisesti suunnitellulla työkaluilla.

Raaka-aineesta valmiiseen osaan

Kuvittele, että olet valmistamassa autoalan kiinnikkeitä . Teräsrengas tulee puristimeen, ja jokaisella iskulla konen työkalumuotti leikkaa, taivuttaa ja muovaa litteän materiaalin kolmiulotteiseksi osaksi, joka on valmis kokoonpanoon. Tämä tapahtuu satoja tai jopa tuhansia kertoja tunnissa erinomaisen tarkkuuden säilyttäen.

Mikä tekee tämän mahdolliseksi? Itse muotti on yleensä valmistettu työkaluteräksestä – hiili- ja seosteräksistä, jotka on suunniteltu erityisesti korkean lujuuden, iskunkestävyyden ja kulumisvastustuskyvyn saavuttamiseksi. Nämä materiaalit mahdollistavat sen, että muotit kestävät suuritehoisen tuotannon toistuvaa rasitusta samalla kun ne säilyttävät osien vaaditun mittatarkkuuden.

Muottien ymmärtäminen valmistuksessa on tärkeää useille avainosapuolille:

- Insinöörit tarvitsevat tätä tietoa osien suunnittelussa siten, että ne ovat valmistettavissa ja kustannustehokkaita

- Ostospecialistit täytyy arvioida muottitoimittajia ja ymmärtää kokonaisomistuskustannukset

- Tuotantopäälliköt luottaa työkalun suorituskykydatoihin tuotannon aikataulujen ja huoltokierrosten optimoimiseksi

Olipa kyseessä uuden työkaluvarustuksen määrittely, tuotantongelmien selvittäminen tai mahdollisten toimittajien arviointi, vankka ymmärrys mekaanisten työkalujen perusteista asettaa sinut vahvempaan asemaan. Seuraavat luvut käydään läpi kaikki kriittiset asiat – työkalukomponentit ja -tyypit aina materiaaleihin, suunnitteluprosesseihin ja toimittajien valintakriteereihin asti.

Mekaanisen työkalun kokoonpanon keskeiset komponentit

Nyt kun tiedät, mitä mekaaninen työkalu tekee, tutkitaan sen sisäosia. Työkalukokoonpano saattaa näyttää ulkopuolelta yksinkertaiselta, mutta avaa sen ja löydät tarkasti suunnitellun järjestelmän, jossa jokaisella komponentilla on ratkaiseva rooli. Kun mikä tahansa yksittäinen osa epäonnistuu tai kulutuu sallitun toleranssin yli, koko tuotantolinja kokee vaikutuksen.

Näiden leikkuumuottien osien ymmärtäminen auttaa sinua viestimään tehokkaammin muottien valmistajien kanssa, ratkaisemaan tuotantoon liittyviä ongelmia nopeammin ja tekemään parempia päätöksiä huollon ja vaihtojaksojen suhteen.

Tarkkuusmuotin kokoonpanon anatomia

Ajattele muotinkokoonpanoa kahden pääluokan komponenteista koostuvana: rakenteellisesta kehikosta, joka pitää kaiken yhdessä, ja työkomponenteista, jotka todella muokkaavat materiaaliasi. Tarkastellaan nyt tarkemmin kumpaakin luokkaa.

The kuolleen kenkä toimii perustana – olennaisesti koko työkalusi luurankona. Ylä- ja alamuoottikengät ovat raskaita peruslevyjä, jotka kiinnitetään puristimeen. Alamuotinkengän kiinnittää puristimen pohjaan, kun taas ylämuotinkengän kiinnittää puristimen työntövarreeseen. Nämä levyt täytyy olla riittävän jäykkiä kestämään taipumista valtavien voimien vaikutuksesta, jotka voivat ylittää useita satoja tonneja.

Puristimen ja muotin välissä, ohjausnahoilla ja sukuloinseilla takuu täydellisestä kohdistuksesta jokaisella yksittäisellä iskulla. Moeller Precision Tool -yrityksen mukaan nämä valmistetaan toleransseilla, jotka ovat alle 0,0001 tuumaa – eli kymmenesosa ihmisen hiuksen paksuudesta. Pallolaakeroidut ohjauspinnat ovat tulleet teollisuuden standardiksi, koska ne liukuvat sileästi ja helpottavat työkalukokoonpanon erottamista huoltotilanteissa.

Tukilevyt ovat kovennetut levyt, jotka sijoitetaan napsauttimien ja työkalupainikkeiden taakse. Niiden tehtävä on jakaa jokaisen puristusiskun aikana syntyvät voimakkaat voimat ja estää pehmeämmän työkalupohjan materiaalin muodonmuutos ajan myötä.

Miten kukin komponentti vaikuttaa osan laatuun

Toimivat komponentit ovat paikka, jossa todellinen toiminta tapahtuu. nyrkkipaino on miehekäs komponentti, joka painautuu materiaaliin ja suorittaa itse leikkaus- tai muovauskäsitteen. Napsauttimet tulevat eri kärkien muodoissa – pyöreitä, neliöitä, soikeita tai erikoisprofiileja – riippuen siitä, mitä geometriaa osallanne tarvitsee. Napsauttimen pää liittyy pidinjärjestelmään, joka kiinnittää sen ylätyökalukokoonpanoon.

The painoplatta (tai työntöpainike) on työntöä vastaava naispuolinen osa. Se tarjoaa vastakkaisen leikkausreunan ja on varustettu tarkasti hiothuilla aukkoilla, jotka vastaavat työntöprofiilia. Tässä kohtaa asiat muuttuvat mielenkiintoisiksi: työntöpainike ei ole täsmälleen sama kuin työntö. Välissä on tarkoituksellinen välys, jota kutsutaan työkaluväli —yleensä 5–10 % materiaalin paksuudesta kummaltakin puolelta.

Miksi välyksellä on niin suuri merkitys? Liian pieni välys aiheuttaa liiallista kulumaa sekä työntöön että työntöpainikkeeseen, lisää vaadittavaa voimaa ja voi jättää osiin karkeita, repäistyjä reunoja. Liian suuri välys taas aiheuttaa teräspäitä, mitallisesti epätarkkoja osia ja huonoa reuna-laatua. Tämän suhteen oikea säätö on ratkaisevan tärkeää siistien leikkausten saavuttamiseksi ja työkalujen pitkän käyttöiän varmistamiseksi.

The irrotuslevy ratkaisee käytännöllisen ongelman, jota et ehkä odota. Kun työkalu lävistää levyä, materiaalin kimmoisuus saa sen tarttumaan tiukasti työkaluun. Ilman irrotuslevyä työkappale nousee ylöspäin reagoimalla työkalun vetäytymiseen – mikä aiheuttaa työkalusarjan lukkiutumisen ja pysäyttää tuotannon. Irrotuslevy irrottaa materiaalin siististi työkalusta, mikä mahdollistaa jatkuvan toiminnan.

| Komponentti | Toiminto | Tyypilliset materiaalit |

|---|---|---|

| Työkalupohja (ylä/ala) | Tarjoaa rakenteellisen perustan; kiinnitetään puristimeen | Teräs, alumiiniseokset |

| Ohjausniveltangot ja suojukset | Takes varmistaa tarkan kohdistuksen muottipuolikkaiden välillä | Kovatettu työkaluteräs, tarkkuusjyrsitty |

| Tukilevyt | Jakaa voiman; suojaa työkalusalaa muodonmuutoksilta | Kestetty teräs |

| Punch | Miespuolinen leikkaava/muovaava komponentti; muuntaa materiaalia | D2-, A2- ja M2-työkaluteräs; kovametalli |

| Työkalupainike/työkalulevy | Naispuolinen leikkausreuna; toimii yhdessä työkalun kanssa osien valmistamiseksi | D2-teräs, kovametallitulpat |

| Irrotuslevy | Poistaa materiaalia työkalusta vetäytymisen aikana | Työkaluteräs, uretaanivaihtoehdot |

| Koelävistimet | Tarjoaa voiman irrotus- ja painopadintoimintoihin | Kromipitoista silikoni-lankaa, typpikaasupullot |

| Muottipidinkappaleet | Pidättää nuppupiikit ja painonapit turvallisesti paikoillaan | Koko poikkileikkaukselta kovennettua seosterästä |

Kun arvioitte puristinta ja muottijärjestelmää, muistakaa, että nämä komponentit eivät toimi eristyksissä. Ohjauspinnat täytyy asettaa täsmälleen vastaamaan kiinnityspultteja. Nuppupiikin välys on sovitettava tarkasti muottipainonapin kanssa. Irrotuslaite on aktivoiduttava täsmälleen oikeassa vaiheessa. Tämä toisiinsa kytketty tarkkuus erottaa korkeasuorituskykyisen muotin laadullisista ongelmista ja liiallisesta käyttökatkosta kärsivästä muotista.

Nyt kun olette tutustuneet muotin anatomiaan, olette valmiita tutkimaan erilaisia mekaanisia muotteja ja löytämään sen muotin konfiguraation, joka parhaiten vastaa tiettyjä tuotantovaatimuksianne.

Mekaanisten muottien tyypit ja niiden käyttöalueet

Olet nähnyt, mitä mekaanisessa muotissa on sisällä. Nyt tulee suurempi kysymys: mikä muotin tyyppi sinun todella tarvitsee? Vastaus riippuu tuotantomäärästäsi, osan monimutkaisuudesta ja budjettirajoituksistasi. Väärän muotin tyypin valitseminen voi tarkoittaa liiallista työkalujen kustannusten käyttöä yksinkertaisille osille – tai laatuongelmien kohtaamista, kun työkalusi eivät kestä vaadittua monimutkaisuutta.

Tarkastellaan tarkemmin tärkeimmät leikkausmuottien tyypit ja milloin kukin niistä sopii parhaiten valmistustoimintaasi.

Edistyneet muotit suurten sarjojen tehokkuuteen

Kuvittele leikkausmuotti, joka suorittaa useita toimintoja täydellisessä järjestyksessä ilman, että se koskaan irrottaa osaa. Täsmälleen tätä progressive-muotti tekee. Durex Inc.:n mukaan progressive-muotit koostuvat useista peräkkäisistä asemista, joista jokainen suorittaa tietyn toiminnon, kun metallilevy liikkuu puristimen läpi.

Tässä on kuinka se toimii: levytangon kierre syöttää ensimmäiseen asemaan, jossa suoritetaan ensimmäinen operaatio – esimerkiksi ohjausreikäpistäys. Jokaista puristuspientä kohti materiaali siirtyy seuraavaan asemaan. Toisessa asemassa leikataan ulkopiirros. Kolmannessa asemassa taivutetaan liekki. Neljännessä asemassa tehdään korostusleikkaus. Viimeisessä asemassa valmis osa erotetaan kuljetusnauhasta.

Tämä lähestymistapa tarjoaa erinomaista tehokkuutta suurten sarjojen valmistukseen. Edistävään järjestelmään asetettujen metallipainopohjien avulla voidaan tuottaa monimutkaisia osia nopeudella yli 1 000 puristuspientä minuutissa. Autoteollisuus luottaa voimakkaasti tähän pohjatyyppeihin esimerkiksi kiinnikkeiden, kiinnityslevyjen ja rakenteellisten komponenttien valmistukseen, joita tarvitaan miljoonia samanlaisia osia vuodessa.

Parhaiten sopii:

- Suurten sarjojen tuotantokäynnit (yli 100 000 osaa)

- Useita operaatioita vaativat osat (leikkaus, taivutus, muotoilu)

- Komponentit, jotka pysyvät kiinni kuljetusnauhassa käsittelyn aikana

- Sovellukset, joissa kunkin osan kustannus on tärkeämpi kuin työkaluinvestointi

Yhdistelmä- ja siirtotoimintojen valinta

Mitä tehdään, jos useita toimintoja on suoritettava samanaikaisesti eikä peräkkäin? Tässä yhdistelmämuotit osoittautuvat erinomaisiksi.

Yhdistelmämuotti suorittaa useita leikkaustoimintoja yhdellä iskulla. Kuvittele muotti, joka leikkaa ulkopuolisen muodon samalla kun se punchaa sisäisiä reikiä – kaikki yhdellä puristuskierrolla. Tämä integraatio vähentää tuotantoaikaa merkittävästi ja takaa täydellisen kohdennuksen ominaisuuksien välillä, koska kaikki tapahtuu samanaikaisesti.

Worthy Hardwaren valmistusasiantuntijoiden mukaan yhdistelmämuottipainatus tarjoaa erinomaista tarkkuutta ja tehokasta materiaalin käyttöä vähäisellä jätteiden määrällä. Kuitenkin on kompromissi: tämä muottipainatusmenetelmä toimii parhaiten suhteellisen tasaisille osille, joiden geometria on yksinkertainen. Jos komponenttisi vaatii syvää vetämistä tai monimutkaista kolmiulotteista muovausta, sinun on käytettävä eri lähestymistapaa.

Siirtopohjaiset muotit ratkaisevat monimutkaisuusongelman perustavanlaatuisesti eri strategialla. Sen sijaan, että osa pysyy kiinnitettynä eteenpäin kulkevassa kantokiskossa, siirtopohjaiset muotit käyttävät mekaanisia sormia tai robotteja siirtääkseen työkappaleita fyysisesti toisistaan riippumattomiin asemiin. Jokainen asema suorittaa oma toimintonsa ja vapauttaa sen jälkeen osan siirtoa varten seuraavaan asemaan.

Tämä joustavuus tekee siirtopohjaisista muoteista ideaalisia:

- Suuria osia, jotka eivät mahdu eteenpäin kulkevaan kantokiskoon

- Syvän muovauksen vaativia komponentteja, joissa tarvitaan useita muovausvaiheita

- Monimutkaisia kokoonpanoja, joissa tarvitaan toimintoja eri kulmista

- Osia, joissa tarvitaan prosessin aikana suunnanmuutoksia

Mikä on kompromissi? Siirtopohjaisten muottien käyttö yleensä aiheuttaa korkeammat käyttökustannukset ja pidempiä asennusaikoja. Lisäksi niiden huollon ja käytön vaativat taitavia teknikoita. Mutta monimutkaisten ilmailukomponenttien tai raskaiden koneiden osien valmistukseen mikään muu menetelmä ei tarjoa samaa tarkkuuden ja geometrisen joustavuuden yhdistelmää.

Erityismuotityypit tiettyihin toimintoihin

Näiden pääluokkien lisäksi useat erikoistuneet muotit täyttävät tiettyjä valmistustarpeita:

- Leikkuumuotit – Leikkaavat tiettyjä muotoja levymetallista, jotta saadaan tasaisia lähtölevyjä edelleen käsiteltäväksi. Niiden yksinkertainen rakenne tekee niistä kustannustehokkaita vaihtoehtoja puhtaasti leikattujen lähtöaineiden tuottamiseen mahdollisimman vähällä jätteellä.

- Muovausmuotteja – Muovaavat materiaalia kolmiulotteisiksi profiileiksi taivutus-, reunaus- tai kierreoperaatioilla ilman materiaalin poistamista. Niitä tarvitaan välttämättömästi rakenteellisten komponenttien valmistukseen, joissa on monimutkaisia muotoja.

- Piirtämisnärkät – Vedetään levymetallia syviin kammioihin kupin- tai laatikkomaisien komponenttien valmistamiseksi. Niitä käytetään yleisesti keittotavaroiden, juomakansien ja autoteollisuuden polttoainetankkien valmistuksessa.

- Kolaystyökalut – Soveltavat erittäin suurta painetta, jotta saavutetaan korkean tarkkuuden pinnan yksityiskohtia ja tiukkoja mitallisuuksia. Niitä käytetään laajalti korujen ja lääkintälaitteiden valmistuksessa.

- Painomuotit – Luovat kohonneita tai painettuja kuvioita sekä esteettisiin että toiminnallisiksi tarkoituksiin, kuten otteen parantamiseen tai brändäysalkioiden lisäämiseen.

Päätöksentekokehys muottien valintaan

Kuulostaa monimutkaiselta? Tässä on käytännöllinen tapa rajata vaihtoehtojasi:

| Valintatekijä | Edistynyt kuumapaineisto | Yhdistetty leikkausvarsi | Siirto-muotti |

|---|---|---|---|

| Tuotannon määrä | Korkea (yli 100 000 osaa) | Matala – Keskitaso | Keskitasoisesta korkeaan |

| Osaen kompleksisuus | Kohtalainen | Yksinkertainen keskiväliin | Korkea |

| Osan koko | Pieni tai keskikokoinen | Pieni tai keskikokoinen | Keskikokoinen tai suuri |

| Alkuperäinen työkalukustannus | Korkea | Kohtalainen | Korkea |

| Kappalehinta | Alhainen | Kohtalainen | Keskitaso korkeaan |

| Aikaa kokoonpanoon | Kohtalainen | Alhainen | Korkea |

Kun määrittelet levytynnyritysmuotteja projektillesi, aloita kolmella kysymyksellä: Kuinka monta osaa tarvitset vuosittain? Kuinka monimutkainen on geometria? Mikä on budjettisi muottien valmistukseen verrattuna kappalekohtaisiin kustannuksiin?

Suuritehoisille automobiilirakenteille edistävät muotit tuottavat yleensä alhaisimman kokonaiskustannuksen. Tarkkuuslääketieteellisille komponenteille pienemmissä erissä yhdistelmämuotit ovat usein järkevämpi vaihtoehto. Suurille ilmailupaneelille, joissa on monimutkaisia muotoiluvaatimuksia, siirtomuotit tarjoavat ominaisuuksia, joita yksinkertaisemmat järjestelmät eivät yksinkertaisesti pysty täyttämään.

Näiden muottityyppien ymmärtäminen mahdollistaa tuottavat keskustelut muottivalmistajien kanssa ja auttaa sinua laatimaan määrittelyt, jotka vastaavat tuotantotodellisuuttasi. Mutta oikean muottityypin valinta on vain osa yhtälöä – muottien valmistukseen käytetyt materiaalit vaikuttavat yhtä dramaattisesti suorituskykyyn, kestävyyteen ja kokonaisomistuskustannuksiin.

Materiaalit ja pinnankäsittelyt optimaalista suorituskykyä varten

Olet valinnut sovellukseesi sopivan muotin tyypin. Nyt tulee päätös, joka määrittää, kuinka kauan kyseinen työkalu kestää ja kuinka monta laadukasta osaa se tuottaa: materiaalin valinta. Väärän muottiteräksen käyttö voi johtaa aikaisen vaurioitumisen, liiallisten huoltokustannusten ja laatuongelmien syntymiseen, jotka vaikuttavat koko tuotantoprosessiinne.

Riippumatta siitä, painatetteko pehmeitä alumiinirakenteita vai läpipyöräysette kovettunutta terästä, levytelineiden sisällä käytetyt materiaalit vaikuttavat suoraan suorituskykyyn, kestävyyteen ja kokonaisomistuskustannuksiin. Tutkitaan, mitä tekee kunkin vaihtoehdon ainutlaatuisena.

Työkaluteräslaatut ja niiden suorituskyvyn ominaisuudet

Työkaluterässä on suurin osa metallimuottien rakentamisessa. Ryersonin mukaan työkaluteräkset sisältävät 0,5–1,5 prosenttia hiiltä sekä karbidipitoisia seoksia neljästä pääseokselementistä: volframista, kromista, vanadiinista ja molyydeenistä. Nämä alkuaineet antavat muottiteräkselle erinomaisen kovuuden, kulumisvastuksen ja kyvyn säilyttää leikkausreuna äärimmäisen paineen alaisena.

Mutta tämä usein jää ostajien huomiotta: kaikki työkaluteräkset eivät suoriudu yhtä hyvin eri sovelluksissa. Valitsemasi laatu pitää sovittaa tarkasti tuotantovaatimuksiisi.

D2-Työkaluteräs d2 on teräslaattamuottien työhevonen. Korkean hiili- ja kromipitoisuutensa ansiosta D2 saavuttaa lämpökäsittelyn jälkeen kovuuden 62–64 HRC. Nämä kovat karbidihiomakkeet tarjoavat erinomaisen kulumisvastuksen – täydellinen vaihtoehto esimerkiksi leikkaus-, pisto- ja muotoilumuotteihin, joissa vaaditaan tarkkoja toleransseja pitkien tuotantojaksojen ajan. Jos tuotat sadoittain tuhansia osia samasta työkalusta, D2:n kulumisvastus oikeuttaa usein sen hinnan.

A2-työkaluteräs tarjoaa erinomaisen tasapainon, kun tarvitset sekä kovuutta että kulumisvastusta. Sen 5 %:n kromipitoisuus tarjoaa korkean kovuuden (63–65 HRC karkaistuna), samalla kun se säilyttää mitallisesti vakauden karkaisuprosessin aikana. Tämä tekee A2:sta erityisen arvokkaan tyhjäpistotyökaluihin, muottilaiteisiin ja ruiskuvalumuottien valmistukseen, joissa tarkkuus on yhtä tärkeää kuin kestävyys.

S7-työkaluteräs lähestyy asiaa täysin eri tavalla. S7 on iskunkestävyysluokka, joka priorisoitaa iskunkestävyyttä puhtaasti kovuuden sijaan. Se saavuttaa kovuuden 60–62 HRC karkaistuna, mutta sen todellinen vahvuus piilee kyvyssä absorboida toistuvia mekaanisia iskuja ilman sirontaa tai halkeamia. Kun työkalusi kohtaa korkean iskukuorman sovelluksia – esimerkiksi veitset, paksujen materiaalien pistotyökalut tai nuppilaitteet – S7 ylittää usein kovemmat, mutta hauraat vaihtoehdot.

| Työkaluteräsluokka | Kovuus (HRC) | Tärkeitä ominaisuuksia | Parhaat käyttösovellukset | Suhteellinen hinta |

|---|---|---|---|---|

| D2 | 62-64 | Erinomainen kulumisvastus, korkea kromipitoisuus | Pitkäaikainen tyhjäpisto, pisto ja muottilaitteet | Kohtalainen |

| A2 | 63-65 | Tasapainoinen kovuus ja kulumisvastus, mitallinen vakaus | Tyhjäpistotyökalut, leikkausmuottien osat, muottilaitteet | Kohtalainen |

| S7 | 60-62 | Erinomainen iskunvastuskyky ja korkea iskunkesto | Raskasrasoiset pistot, vasarat ja iskukäyttöön tarkoitetut työkalut | Kohtalainen |

| O1 | 57-62 | Helppokäyttöinen koneistettava materiaali, hyvä terän pituus | Leikkuuterät, yleiskäyttöiset leikkuutyökalut | Alhainen |

| M2 | 62-64 | Säilyttää kovuutensa korkeissa lämpötiloissa | Korkean nopeuden leikkuutyökalut, porat ja kierreporat | Korkeampi |

Kun kovametallipalat oikeuttavat sijoituksen

Joskus jopa huippuluokan työkaluteräs ei pysty tarjoamaan sitä kestävyyttä, jota tuotannossasi vaaditaan. Tässä vaiheessa kovametallipalat tulevat kuvioon.

Volframikarbidi on erinomaisen kovaa – huomattavasti kovempaa kuin mikään työkaluteräs. Alsetten mukaan kovametallipalat käytetään muottien valmistuksessa upotettuina teräsmuottikappaleen kulumisalttiisiin alueisiin. Sen sijaan, että koko levytelinevalumuotti valmistettaisiin kovametallista (mikä olisi liian kallis ja hauras), valmistajat sijoittavat palat strategisesti leikkuuteriin, pisteisiin, vetosäteisiin ja muotoilupintoihin.

Tämä hybridiratkaisu tarjoaa merkittäviä etuja:

- Laajennettu työkalun käyttöikä – Karbidipalat kestävät työkaluteräskomponentteja 5–10 kertaa pidempään korkean kulutuksen sovelluksissa

- Vähentyneet korvauskulut – Kun kuluminen tapahtuu, vaihdat vain palan eikä koko työkalukomponenttia

- Vähennetty keskeytymisaika – Nopeammat palavaihdot tarkoittavat vähemmän tuotannon keskeytyksiä

- Yhdenmukainen osalaatu – Karbidi säilyttää terävät leikkaukset pidempään, mikä mahdollistaa puhtaammat leikkaukset koko tuotantokerran ajan

Milloin karbidi oikeuttaa korkeamman alkuinvestointinsa? Harkitse sitä suuritehoisessa tuotannossa, joka ylittää miljoona osaa, kun muovataan kuluttavia tai kovennettuja materiaaleja tai kun kriittiset leikkausreunat määrittävät osan laadun. Autoteollisuuden valmistajat, jotka tuottavat pieniä liittimiä, liitoskohteita ja kiinnitysosia, määrittelevät yleensä karbidipalat, koska tuotantomäärä tekee investoinnista nopeasti kannattavan.

Pinnankäsittelyt, jotka pidentävät muottien käyttöikää

Pohjamateriaalin valinnan lisäksi pinnankäsittelyt ja pinnoitteet voivat merkittävästi parantaa metallimuottien suorituskykyä. Nämä ohutkalvoiset sovellukset lisäävät suojaavia kerroksia, jotka vähentävät kitkaa, kestävät kulumista ja estävät tarttumista – kaikki tämä ilman muutoksia työkalun ydnomegaisiin ominaisuuksiin.

TiN (titaaninitridi) pinnoitteet luovat erottuvan kultaväriseen pinnan, jonka kovuus on noin 2 300 HV. Tämä pinnoite vähentää kitkaa muotin ja työkappaleen välillä, pidentää työkalun käyttöikää 2–4-kertaisesti monissa sovelluksissa ja auttaa estämään materiaalin kertymisen leikkausreunoille.

TiCN (titaanikarbonitridi) tiN:n perustaa laajentava pinnoite tarjoaa vielä suuremman kovuuden (noin 3 000 HV) ja parannettua kulumiskestävyyttä. Sen sinis-harmaa ulkonäkö viittaa parantuneeseen suorituskykyyn esimerkiksi ruostumattoman teräksen kaltaisten kovempien materiaalien punchaamisessa ja muovauksessa.

DLC (diamond-like carbon) dLC-pinnoitteet saavuttavat poikkeuksellisen korkean kovuuden, joka lähestyy timanttia, samalla kun niiden kitkakerroin pysyy erinomaisen alhaisena. DLC on erinomainen alumiinin ja muiden tarttumis- ja tarttumisilmiöihin alttiiden materiaalien käsittelyyn.

Oikean perusmateriaalin ja pinnankäsittelyn yhdistelmän valinta vaatii useiden tekijöiden tasapainottamista: työkappaleen materiaalin kovuus ja kuluttavuus, odotettu tuotantomäärä, tarkkuusvaatimukset ja budjettirajoitukset. Muottienvalmistaja, jolla on laajaa kokemusta juuri teidän sovellusalueellanne, voi ohjata tätä päätöksentekoprosessia – mikä johtaa meidät muottisuunnitteluprosessiin, jossa materiaalispesifikaatiot muunnetaan tuotantovalmiiksi työkaluiksi.

Muottisuunnitteluprosessi: konseptista tuotantoon

Olette valinneet oikean muottityypin ja määritelleet sopivat materiaalit. Nyt alkaa suunnitteluvaihe, jossa nämä päätökset muunnetaan fyysiseksi työkaluksi, joka kykenee tuottamaan miljoonia tarkkuusosia. Mikä muottienvalmistus on perimmiltään? Se on järjestelmällinen insinööriprosessi, joka yhdistää osan suunnittelun ja tuotantovalmiiksi leikkausmuotiksi.

Tämän matkan ymmärtäminen auttaa sinua asettamaan realistisia aikatauluja, esittämään parempia kysymyksiä suunnittelutarkastusten aikana ja tunnistamaan tilanteet, joissa tekniset kompromissit voivat heikentää tuloksiasi tulevaisuudessa.

Teknisiä näkökohtia, jotka määrittävät muottien onnistumisen

Jokainen onnistunut levytyökalumuottisuunnittelu alkaa osan perusteellisella analyysillä. Lähteessä Dramco Tool osan suunnittelutarkoituksen – eli sen käyttötarkoituksesta ja siitä, miten se täytyy toimia todellisessa maailmassa – ymmärtäminen antaa ratkaisevaa tietoa ominaisuuksien vaatimuksista ja avaa mahdollisuuksia optimoida suunnittelua helpompaa valmistusta varten.

Ennen kuin mikään CAD-mallinnus aloitetaan, kokemukset muottisuunnittelijat arvioivat useita kriittisiä tekijöitä:

- Materialismi – Kuinka levymetalli virtaa muotoiluvaiheessa? Mitä jälkikäyräystä (springback) voidaan odottaa taivutustoimenpiteiden jälkeen?

- Kriittiset toleranssit – Mitkä mitat ovat tärkeimmät osan toiminnalle ja kokoonpanon sovittamiselle?

- Tuotannon määrä – Kuinka odotettu tuotantomäärä vaikuttaa päätöksiin muottisuunnittelun monimutkaisuudesta ja materiaalin valinnasta?

- Puristimen yhteensopivuus – Mitkä laitteistorajoitukset vaikuttavat muottikoon, iskunpituuteen ja tonniajatteluvaatimuksiin?

Tässä moni hanke menee pieleen: oletukset korvaavat huolellisen analyysin. Kuten alan asiantuntijat korostavat, oletusten välttäminen ja sel clarysoiva kysyminen puuttuvan tiedon tapauksessa estää myöhempänä kalliita uudelleensuunnitteluita. Metallilevyjen muottipainatusmuotin suunnittelu, joka perustuu epätäydellisiin eritelmiihin, vaatii kalliita muutoksia, kun tuotanto paljastaa puutteet.

Toleranssien määrittäminen ansaitsee erityistä huomiota tällä vaiheella. Nykyaikaisessa valmistuksessa toleranssit ovat tulleet yhä tiukemmiksi – usein tuhannesosan tuumaa pienempiä. Muottityökalun on otettava huomioon kertymäinen vaihtelu materiaalin paksuuden vaihteluista, puristimen taipumisesta, lämpölaajenemisesta ja vaiheittaisesta työkalun kuluminasta. Levyjen muottipainatusmuotin suunnitteluprosessi kääntää valmiin osan eritelmät takaperin niiksi työkalun mitoiksi, jotka ovat tarpeen sen varmistamiseksi, että osat saadaan johdonmukaisesti vaaditulla tarkkuudella.

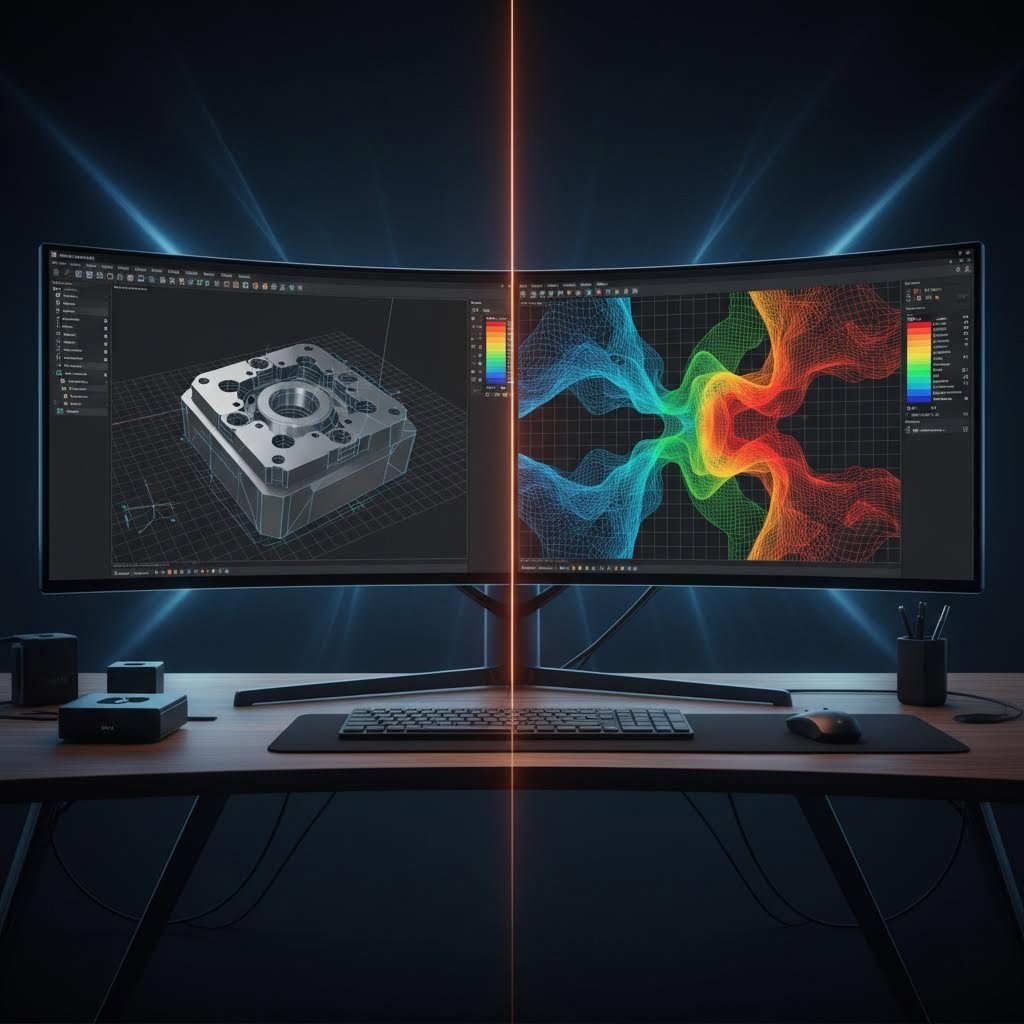

Digitaalisesta suunnittelusta fyysiseen tarkkuuteen

Modernin muottipiirroksen ja kehityksen perustana on nykyään vahvasti tietokoneavusteinen suunnittelu (CAD) -ohjelmisto. Insinöörit luovat yksityiskohtaiset 3D-mallit kaikista muottikomponenteista – työntöpinnasta, muottipainikkeista, irrotuslevyistä ja ohjausjärjestelmistä – ja tarkistavat niiden toiminnan digitaalisessa kokoonpanossa. Tämä virtuaalinen ympäristö mahdollistaa interferenssiongelmien tunnistamisen, materiaalin virtauspolkujen optimoinnin ja välysten tarkentamisen ennen kuin mitään terästä leikataan.

Mutta pelkkä CAD-mallinnus ei takaa menestystä. Tässä vaiheessa tietokoneavusteinen insinööritoiminta (CAE) muuttaa muottivalmistusta.

Mukaan lukien Keysight Technologies , levytelineiden muotoilun simulointiohjelmisto mahdollistaa virtuaaliset muottikokeilut, joilla voidaan tunnistaa mahdollisia virheitä ennen fyysisten työkalujen valmistusta. Nämä simuloinnit ennustavat:

- Materiaalin virtausmallit – Kuinka levyteline liikkuu ja venyy muotoiluoperaation aikana

- Kääntymäsuuruus – Erityisen tärkeää edistyneille korkealujuus-teräksille ja alumiiniseoksille, joiden muotoilu on haastavaa

- Mahdollista ohentumista tai repäisymiä – Alueet, joissa materiaali saattaa epäonnistua muovauksen aiheuttamien jännitysten vaikutuksesta

- Ryppyjen syntymisriskit – Puristusalueet, jotka voivat aiheuttaa pinnan virheitä

Miksi tämä on tärkeää budjetillesi? Osan ja prosessin suunnitteluvirheet ilmenevät usein vasta ensimmäisissä kokeiluissa työkalunvalmistuksen kokeiluvaiheessa – silloin korjaukset ovat sekä aikaavievä että kallista. Simulaatio havaitsee nämä ongelmat digitaalisesti, jolloin muutokset vaativat vain muutamia tekniikan ammattilaisten työtunteja eikä viikoita työkalujen muokkausta.

Simulaatioprosessi auttaa myös optimoimaan puristimen asetuksia. Optimaalisten muovausolosuhteiden saavuttaminen edellyttää tarkkaa säätöä parametreihin, kuten puristimen nopeus, levytukivoima ja voitelu. Virtuaalinen testaus vähentää huomattavasti perinteisesti vaadittua fyysistä kokeilua ja virheiden korjaamista, mikä lyhentää tuotantoon siirtymiseen tarvittavaa aikaa.

Prototyyppien kehitys ja validointi

Vaikka simulointi olisi erinomainen, fyysinen validointi säilyy edelleen välttämättömänä. Prototyyppimuottien, joita kutsutaan myös pehmeäksi työkaluksi, avulla insinöörit voivat tarkistaa digitaaliset ennusteensa todellisen materiaalin käyttäytymisen perusteella. Nämä prototyypit valmistetaan yleensä halvemmista materiaaleista ja yksinkertaisemmin, mikä mahdollistaa nopeamman iteraation ennen tuotantovalmiiden muottien valintaa.

Validointitestauksen aikana insinöörit mittaavat:

- Mittatarkkuus kaikkien kriittisten ominaisuuksien osalta

- Reunaehtojen laatu ja terävän reunan korkeus

- Muovattujen alueiden pinnanlaatu

- Materiaalin ohentuminen vetosäteillä

- Kääntymisen kompensoinnin tehokkuus

Tämä tieto palautetaan suunnitteluprosessiin ja täsmennetään muottia tuotantovolyymien valmistukseen. Kun suunnitellaan muottia monimutkaisten auto- tai ilmailukomponenttien valmistukseen, saavuttaakseen vaaditun tarkkuuden saattaa olla tarpeen useita prototyyppi-iteraatioita.

Tässä matkassa dokumentointi on erinomaisen tärkeää. Yksityiskohtaiset työkalumuottipiirrokset sisältävät kaikki mitat, toleranssit ja materiaalimääritykset. Nämä tiedot tukevat tulevaa huoltoa, komponenttien vaihtoa ja mahdollisia suunnittelumuutoksia tuotteen kehittyessä.

Suorittamasi insinöörityö panostus suunnitteluvaiheessa tuottaa hyötyjä koko työkalun valmistuselämän ajan. Huolellisesti suunniteltu työkalu tuottaa yhtenäisiä osia vähällä säädöllä, kun taas kiireellisesti tehty suunnittelu aiheuttaa jatkuvia ongelmia, jotka kuluttavat huoltotunteja ja tuottavat hukkaan menneitä osia. Kun suunnittelu on vahvistettu, seuraava haaste on kääntää nämä määritykset tarkasti valmistettuihin työkalukomponentteihin.

Valmistusmenetelmät ja tarkkuusstandardit

Die-suunnittelunne on valmis ja validoitu. Nyt koittaa totuuden hetki: digitaaliset määrittelyt muutetaan fyysiseksi työkaluksi, joka kykenee tuottamaan miljoonia tarkkuusosia. Die-työstöprosessi määrittää, kääntyykö huolellisesti suunniteltu suunnittelu toimivaan työkaluun – vai aiheuttaako se mittojen poikkeamia ja ennenaikaista kulumista.

Die-työkalujen valmistustavan ymmärtäminen auttaa teitä arvioimaan toimittajien kykyjä, asettamaan realistisia toimitusaikoja ja tunnistamaan laatuindikaattoreita, jotka erottavat maailmanluokan työkalut keskimääräisistä vaihtoehdoista.

Tarkkuustyöstömenetelmät die-rakentamiseen

Nykyisen puristusmuovauksen vaatimia tarkkuustasoja vastaavan työkalujen valmistaminen edellyttää huolellisesti sovitettua sarjaa työstötoimenpiteitä. Jokainen menetelmä täyttää tiettyjä vaatimuksia, ja ammattimaiset die-mestarit tietävät tarkalleen, milloin kunkin tekniikan käyttö on tarpeen.

Konepohjainen määritys toimii perustana useimmissa muottien valmistuksessa. Ohio Valley Manufacturingin mukaan tämä monikäyttöinen menetelmä käyttää tietokoneohjattua koneistusta, jolla materiaalia poistetaan tarkasti ohjelmoitujen ohjeiden mukaisesti. CNC-poraus- ja kääntötoiminnot muovaa muotin perusgeometrian karkeasti, luoden pääpiirteet toleranssien ±0,025–±0,127 mm sisällä.

Moniakseliset CNC-mahdollisuudet – mukaan lukien 5-akselinen ja 6-akselinen koneistus – mahdollistavat samanaikaisen leikkaamisen useasta suunnasta yhdessä asennuksessa. Tämä on merkityksellistä, koska joka kerta, kun työkappaleen sijaintia muutetaan, syntyy mahdollisia kohdistusvirheitä. Asennusten vähentäminen tarkoittaa tiukempia toleransseja ja nopeampaa tuotantoa.

Sähkökoneruiskutus (Electrical Discharge Machining) ratkaisee geometrioita, joita perinteiset leikkuutyökalut eivät yksinkertaisesti pysty saavuttamaan. Tässä prosessissa muodostetaan ohjattuja sähköisiä kipinöitä elektrodin ja työkappaleen välille, jolloin materiaalia poistetaan erinomaisen tarkoin pienissä osissa. Kaksi pääasiallista EDM-menetelmää palvelee eri tarkoituksia muottien koneistuksessa:

- Lanka EDM käyttää jatkuvasti liikkuvaa ohutta lankaa (tyypillisesti halkaisijaltaan 0,004–0,012 tuumaa) monimutkaisten profiilien ja hienojen muotojen leikkaamiseen. Se erinomaisesti soveltuu tarkkojen nuppipisteen ja kohdistuspisteen profiilien valmistukseen, jotka määrittelevät osasi geometrian, ja saavuttaa tarkkuuden ±0,0001 tuuman sisällä.

- Sinker EDM käyttää muotoiltua sähköparia, joka "uppoaa" työkappaleeseen luoden kammioita ja monimutkaisia kolmiulotteisia ominaisuuksia. Tämä menetelmä tuottaa hienot yksityiskohdat ja terävät sisäkulmat, joita pyörivillä leikkuutyökaluilla ei voida saavuttaa.

Actco Toolin alan asiantuntijoiden mukaan EDM on erityisen sopiva monimutkaisten muotojen, terävien kulmien ja hienojen yksityiskohtien valmistukseen, jotka voivat olla vaikeita saavuttaa perinteisillä koneistusmenetelmillä.

Jyrsiminen takaa lopullisen mittatarkkuuden ja pinnanlaadun, jota työkalukomponenttisi vaativat. Tarkkuustyökaluleikkaus edellyttää pinnanlaatua, joka mitataan mikroincheinä, ja hiominen saavuttaa tämän kovamateriaalisella poistolla. Tasohiominen tuottaa tasaiset ja yhdensuuntaiset pinnat työkalukengille ja tukilevyille. Sylinterihionta tuottaa tarkat pyöreät ominaisuudet, kuten ohjauspinnat. Profiilihionta hioo monimutkaisia muotoja, kuten työntimiä ja työkaluosia.

Käsityön viimeistely saattaa vaikuttaa vanhentuneelta tietokoneohjattujen tarkkuusmenetelmien aikakaudella, mutta ammattimaiset työkalumiehet suorittavat edelleen kriittisiä lopputarkistuksia. Kivennös-, tasaus- ja kiillotustoimenpiteet poistavat koneistuksen jättämät mikroskooppiset työkalujäljet ja luovat peilikirkkaat pinnat, jotka estävät materiaalin tarttumista ja kuluma-aikaista vaurioitumista tuotannossa.

Valmistusjärjestys

Tarkkuustyökalun koneistus noudattaa loogista etenemistä raakamateriaalista valmiiseen komponenttiin:

- Esikoneointi – CNC-jyrsintä poistaa suuren osan materiaalista, jättäen 0,25–0,51 mm materiaalia seuraaviin vaiheisiin

- Lämpökäsittely – Komponentit kovennetaan saavuttamaan vaadittu kovuus ja kulumisvastus

- Välipuolikkaan tarkkuusjyrsintä – Lämmönkäsittelyn jälkeiset toimenpiteet korjaavat mahdollisen vääntymän ja lähestyvät lopullisia mittoja

- Lanka EDM – Leikataan tarkat profiilit napsauttimiin, työkalupainikkeisiin ja muihin kriittisiin ominaisuuksiin

- Tarkka jyrsintö – Saavutetaan lopulliset mittatarkkuus- ja pinnanlaatuvaatimukset

- Sinker EDM – Luodaan monimutkaisia kammioita ja yksityiskohtaisia ominaisuuksia tarpeen mukaan

- Käsityön viimeistely – Hiominen ja kivennös saavuttavat vaaditun pinnanlaadun

- Kokoonpano ja sovitus – Komponentit kokoonpanaan ja säädetään toimimaan oikein

Laadun varmistus ja tarkkuusvaatimusten validointi

Miten tiedät, että muottisi täyttää vaatimukset? Tiukat tarkastusmenettelyt varmistavat jokaisen kriittisen mitan ennen kokoonpanoa.

Metrologian asiantuntijoiden mukaan Jeelix , nykyaikaiset koordinaattimitattavat koneet (CMM), joissa on mikropallostyliä, saavuttavat tarkkuutta 0,8 µm — vähemmän kuin tuhannesosa millimetristä. Nämä järjestelmät keräävät tarkkoja mittatietoja monimutkaisten geometrioiden yli ja vertailevat todellisia mittauksia CAD-eritelmien kanssa.

Tarkkuusvaatimusten mahdollisuudet vaihtelevat merkittävästi valmistusmenetelmän mukaan:

| Valmistustapa | Tavallinen tarkkuus | Pinta-ehdot (Ra) |

|---|---|---|

| CNC-jyrsintä (karkea) | ±0,005 tuumaa | 63–125 µin |

| CNC-jyrsintä (loppuviimeistely) | ±0,001 tuumaa | 32–63 µin |

| Lanka EDM | ±0,0001–0,0005 tuumaa | 8–32 µin |

| Tarkka jyrsintö | ±0,0001–0,0002 tuumaa | 4–16 µin |

| Hiominen/kiillotus | ±0,00005 tuumaa | 1–4 µin |

Laatukontrolli ulottuu mittatarkistuksen yli materiaalitodistusten, kovuustestien ja pinnanlaadun mittaamiseen. Jokaisen muottikomponentin tarkastustietue dokumentoi vaatimustenmukaisuuden, mikä mahdollistaa jäljitettävyyden koko työkalun valmistusprosessin ajan.

Lämpötilatekijät vaikuttavat myös mittauksen tarkkuuteen. Mittaustekniikan asiantuntijoiden huomauttaa, että alumiinimuuottilevy voi laajentua 0,07 mm:llä jo 10 °C:n lämpötilanmuutoksella – mikä voi helposti johtaa virheelliseen hylkäykseen. Korkealuokkaisten mittausjärjestelmien on tarkoitus kompensoida lämpölaajenemista, jotta mittaukset heijastavat todellista geometriaa eivätkä lämpötilaan liittyviä virheitä.

Kun muottinne on valmistettu ja tarkistettu tarkasti, huomion keskipiste siirtyy sen ylläpitämiseen huippusuorituskyvyssä koko sen tuotantokäyttöiän ajan – tämä aihe vaikuttaa suoraan kokonaishintatasoon.

Työkalun huolto ja vianmääritys: yleisimmät ongelmat

Mekaaninen työkalusi on nyt tuotannossa ja tuottaa tarkkoja osia iskusta toiseen. Mutta tässä on todellisuus, jonka työkaluteollisuus tuntee hyvin: jopa parhaat työkalut kulumavat ajan myötä. Kysymys ei ole siitä, kärsiikö työkalusi kulumista – vaan siitä, havaitaanko ongelmat riittävän varhain estääkseen kalliit viat ja tuotantokatkot.

Vikamuotojen ymmärtäminen ja ennakoivan huollon toteuttaminen muuttaa työkalulaitteistosi ajastettuun pommiin verrattavan laitteen ennustettavaksi ja hallittavaksi varaksi. Tutkitaan, mitä menee pieleen, miksi näin tapahtuu ja miten työkalujen tuottelasta voidaan saada pidempi.

Työkalun kuluman varhaismerkkien tunnistaminen

Jokainen muotilla muovattu osa kertoo tarinan työkalusta, jolla se on valmistettu. Keneng Hardwaren asiantuntijoiden mukaan muottien kulumista aiheuttavat toistuvat kosketukset muotin pinnan ja leikattavan metallin välillä. Näiden merkkien tunnistaminen ennen kuin ne johtavat vakaviin vikojen ilmenemisiin erottaa ennakoivan huollon ohjelmat reaktiivisesta hätäkorjaamisesta.

Muottiteollisuus jakaa kulumisen erillisiin kaavioihin, joista kumpikin viittaa tiettyihin perussyyihin:

- Kaukopuhelinkuoren kulumus – Aiheuttaa näkyviä uria ja naarmuja työpintoihin. Työkappaleen materiaalin tai ympäristön epäpuhtauksien kovat hiukkaset toimivat kuin hiekkapaperi, joka poistaa muottimateriaalia asteittain. Tätä havaitsee ensimmäiseksi työntöpintojen ja muottipainikkeiden reunoilla.

- Tarttuva kuluminen (Galling) – Tuottaa repäistyjä, karkeita pintoja, joissa työkappaleen materiaali on hitsautunut muottiin. Tämä tapahtuu, kun äärimmäinen paine aiheuttaa hetkellisen liitoksen muotin ja levymetallin välille. Ruisutettu teräs ja alumiini ovat erityisen alttiita tarttumiselle.

- Sirontaa ja mikrorakkoja – Ilmenee pieninä palasina, jotka irtoavat leikkuureunoista. Tavallisesti aiheutuu liiallisesta välistä, iskukuormituksesta tai työkaluteräksestä, joka on liian kovaa kyseiseen käyttöön. Nämä lastut saastuttavat osiasi ja kiihdyttävät lisävaurioita.

- Väsymisrikko – Syntyy edistyvänä murtumana toistuvien rasitusjaksojen vaikutuksesta. Etsi tunnusomaisia 'rantaviivoja' – kaarevia viivoja, jotka säteilevät murtuman alkupisteestä. Toisin kuin äkillisen ylikuormituksen aiheuttamat murtumat, väsymismurtumat kasvavat hitaasti, mikä antaa varoituksen aikaa, jos tarkasteluita suoritetaan säännöllisesti.

Mitä tulisi herättää välittömästi tutkintaa? Jeelixin mukaan muovattujen osien reunaosien korkeuden kasvu, mittojen poikkeaminen sallitusta toleranssista, pinnan naarmut tai kitkavauriot sekä epätavalliset äänet työkalun käsittelyn aikana viittaavat kehittyviin ongelmiin. Nämä oireet harvoin ilmenevät äkkinäisesti – ne voimistuvat hiljalleen sadoissa tai tuhansissa puristusjaksoissa.

Ennaltaehkäisevä huolto, joka pidentää muottien käyttöikää

Korkeimman suorituskyvyn saavuttavat valmistusoperaatiot eivät odota vikoja. Ne suunnittelevat huollon tuotantokyklien, tarkastustietojen ja historiallisten suoritusten perusteella.

Mukaan lukien The Phoenix Group huono työkalumuottien huolto aiheuttaa laatuviikoja tuotannossa, mikä lisää lajittelukustannuksia, kasvattaa viallisten osien toimittamisen todennäköisyyttä ja lisää kalliiden pakollisten sisäistämistoimenpiteiden riskiä. Järjestelmällinen lähestymistapa estää nämä ketjureaktiot.

Määritä tarkastusväli työkalumuottien standardieritelmien ja tuotantovaatimusten perusteella:

- Jokainen tuotantokerta – Visuaalinen tarkastus kriittisillä pinnoilla, osan laadun varmistus, voitelujärjestelmän tarkastus

- Viikottain tai kaksi viikkoa välein – Yksityiskohtainen tarkastus työntöpinnan ja muottipohjan reunalla, kriittisten mittojen mittaaminen, ohjauspinnan ja -putken kulumisen arviointi

- Kuukausittain tai neljännesvuosittain – Työkalumuotin täydellinen purku, perusteellinen puhdistus, mittojen tarkistus alkuperäisten eritelmien mukaan sekä tarvittaessa komponenttien vaihto

- Vuosittain – Laaja auditointi, johon kuuluu metallurginen arviointi tarvittaessa, pinnoitustilan arviointi ja dokumentaation tarkastus

Yleisimmät ongelmat ja niiden ratkaisut:

- Liiallinen kiilin muodostuminen → Tarkista ja säädä työkalun välys; teroita tai vaihda kuluneet leikkausreunat

- Liukuminen muotoilupinnoilla → Paranna voitelua; käytä tai uudelleen käytä pintakäsittelyjä (TiN, DLC); hio vaikutettuja alueita

- Mittapoikkeamat → Varmista välykset; tarkista kuluneet ohjauskomponentit; hio työpinnat uudelleen määritettyjen vaatimusten mukaisiksi

- Leikkausreunojen sirontaa → Arvioi materiaalin valinta; vähennä iskukuormitusta; harkitse kovempaa työkaluteräslaatua

- Keskittymisrikkomat → Jännitysten poisto vaikutettujen komponenttien kautta; uudelleensuunnittele korkeajännitysalueet; vaihda ennen katastrofaalista vaurioitumista

- Irrotuspisteen vaurio → Tarkista jousivoimat; varmista ajoitus; vaihda kuluneet komponentit

Milloin hiominen on kannattavampaa kuin komponentin vaihto? Yleensä, jos työntöpään tai kääntöpainikkeen voi hioa uudelleen säilyttäen samalla vähimmäistoimintapituuden määrittelyt, hiominen tarjoaa merkittäviä kustannussäästöjä. Useimmat standardimaiset muottikomponentit kestävät useita hiomiskertoja ennen kuin niiden vaihto muuttuu välttämättömäksi. Komponentit, joissa esiintyy kulumakiristystä, vakavaa liukumista (galling) tai ulottuvuusmuutoksia, joita ei voida korjata, on kuitenkin vaihdettava välittömästi.

Koko muotin elinkaari

Muotin sijainnin tunteminen sen elinkaaren aikana auttaa suunnittelemaan huoltosijoitukset asianmukaisesti:

- Sovelma-aika – Ensimmäisten 5 000–10 000 iskun aikana paljastuvat mahdolliset suunnittelun tai valmistuksen ongelmat. Tarkista muottia usein ja dokumentoi lähtötason suorituskyky.

- Alkuvaiheen tuotanto – Muotti toimii huippusuorituskyvyllään rutinitarkastusten avulla. Tämä vaihe pitäisi edustaa 70–80 %:a koko muotin elinkaaresta.

- Kypsä käyttövaihe – Huoltotoimintoja on suoritettava tiukemmin. Komponenttien vaihto yleistyy. Yksittäisten osien kustannukset nousevat vähitellen.

- Elämän loppu – Huoltokustannukset lähestyvät tai ylittävät uudelleenrakentamiseen tehtävän investoinnin. Laatu muuttuu epävakaaksi vaikka toimenpiteitä suoritettaisiinkin. Aika vaihtaa tai tehdä laaja-alainen uudelleenrakentaminen.

Tämän elinkaaren aikana kerätty dokumentaatio osoittautuu erinomaisen arvokkaaksi. Alan asiantuntijoiden mukaan aiempien työtilausten tiedoista voidaan hyödyntää ennakoivan huollon suunnittelun parantamiseen ja samankaltaisten ongelmien toistumisen ennustamiseen. Tämä historiallinen tietokanta muuttaa reaktiivisen huollon ennakoivaksi varallisuuden hallinnaksi.

Työkalusi tuottava elinkaari riippuu siitä, kuinka varhain ongelmat havaitaan ja kuinka järjestelmällisesti niitä käsitellään. Jopa paras huoltosuunnitelma ei kuitenkaan pysty kompensoimaan alun perin heikkoa työkalulaatua – mikä johtaa keskeiseen kysymykseen: miten valita valmistusyhteistyökumppani, joka kykenee toimittamaan työkaluja, jotka toimivat moitteettomasti heti ensimmäisestä päivästä.

Kelpaavan työkalujen valmistajan valinta

Olet suunnitellut täydellisen mekaanisen muotin, määritellyt huippulaatuiset materiaalit ja laatinut tiukat huoltoprotokollat. Mutta tässä on epämukava totuus: kaikki tämä huolellinen suunnittelu ei merkitse mitään, jos muottien valmistuspartnerillasi ei ole kykyä toteuttaa sitä. Erotus kvalifioitunut muottien valmistaja ja alasuorittava muottien valmistaja voi johtaa kuukausien mittaisiin viivästyksiin, laatuongelmiin ja kustannuksiin, jotka ylittävät huomattavasti alkuperäisen työkalujen budjetin.

Kuinka siis erotat maailmanluokan muottien valmistusyritykset niistä, jotka vain puhuvat hyvin? Vastaus piilee systemaattisessa arvioinnissa viidessä kriittisessä ulottuvuudessa.

Sertifiointistandardit, jotka osoittavat valmistuksen erinomaista laatua

Työkalu- ja muottivalmistuspartnerien arvioinnissa sertifikaatit toimivat ensimmäisenä suodattimena. Ne eivät takaa erinomaista laatua, mutta niiden puuttuminen pitäisi herättää välittömästi hälytysmerkkejä.

IATF 16949 -sertifikaatti on autoteollisuuden muottitoimittajille kultainen standardi. Mukaan lukien Smithers tämä maailmanlaajuisesti tunnettu laatumhallintastandardi määrittelee vaatimukset laatum hallintajärjestelmälle (QMS), joka auttaa organisaatioita parantamaan valmistustehokkuutta ja lisäämään asiakastyytyväisyyttä. IATF 16949 -sertifiointi edellyttää merkittäviä panoksia aikaa, rahaa ja resursseja – mikä tarkoittaa, että sertifioitujen toimittajien on osoitettava vakava sitoutuminen laatumallisteihin.

Mitä IATF 16949 -standardi todellisuudessa vaatii? Tärkeimmät vaatimukset ovat:

- Vahva laadunhallintajärjestelmä – Perustuu ISO 9001:2015 -standardin perusteisiin sekä autoteollisuutta koskeviin erityisparannuksiin

- Suunnittelu ja riskianalyysi – Mahdollisten riskien tunnistaminen ja lievittäminen kaikilla valmistusvaiheilla

- Prosessien hallinta – Dokumentoidut prosessit, joiden tehokkuutta seurataan säännöllisesti

- Tuotesuunnittelu ja kehitys – Hyvin dokumentoidut suunnitteluprosessit, jotka ottavat huomioon asiakasvaatimukset ja turvallisuussäännökset

- Jatkuva seuranta ja mittaus – Säännölliset tarkastukset, tarkistukset ja suorituskyvyn arvioinnit

IATF 16949 -standardin lisäksi tarkista myös ISO 9001 -sertifiointi perustasona, ISO 14001 -sertifiointi ympäristöhallinnan sitoumuksen varmistamiseksi sekä teollisuuskohtaiset sertifikaatit, jotka ovat merkityksellisiä teidän sovellukseenne (esimerkiksi ilmailu, lääketieteelliset tuotteet jne.).

Teknisen tuen ja prototyyppivalmistuksen kykyjen arviointi

Sertifikaatit vahvistavat, että järjestelmät ovat olemassa. Tekniset kyvykkyydet määrittävät sen, tuottavatko nämä järjestelmät poikkeuksellisia muotteja vai ainoastaan riittäviä muotteja.

Die-Maticin muottien valmistukseen erikoistuneiden asiantuntijoiden mukaan valmistaja, joka tarjoaa osien suunnittelun optimointia, voi auttaa teitä parantamaan suunnitelmia teolliseen valmistukseen sopiviksi, ratkaisemaan ongelmia nopeasti ja pitämään projektit aikataulussa. Tämä yhteistyöhön perustuva tekniikan lähestymistapa erottaa todelliset kumppanit niistä toimijoista, jotka vain toteuttavat annetut määrittelyt – vaikka näissä määrittelyissä olisikin vältettävissä olevia ongelmia.

Arvioitaessa mahdollista muottien kokoonpanovalmistajaa tutkikaa seuraavia teknisiä ulottuvuuksia:

- CAE-simulaatiokyvyt – Käyttääkö toimittaja muotointisimulaatio-ohjelmistoa materiaalin virtauksen, kimmoisen palautumisen ja mahdollisten vikojen ennustamiseen ennen työkalujen valmistusta? Edistynyt CAE-simulaatio mahdollistaa virtuaaliset työkalukokeilut, joissa ongelmat voidaan tunnistaa silloin, kun niiden korjaaminen vaatii vain suunnittelutyötuntia eikä kalliita työkalumuokkauksia.

- Valmistettavuuden suunnittelu -tuki – Suosittelevatko heidän insinööritensä aktiivisesti muutoksia, jotka vähentävät työkalujen monimutkaisuutta, parantavat työkalujen kestoa tai edistävät osien laadun parantamista?

- Prototyypin nopeus – Kuinka nopeasti he voivat toimittaa prototyyppityökalut validointia varten? Nopea prototyypointi – jossain tapauksissa jo viidessä päivässä – lyhentää merkittävästi kehitysprosessin aikataulua.

- Aineisto-asiantuntisuus – Onko heillä todistettua kokemusta juuri teidän tietystä työkappalemateriaalistanne? Eri materiaalit vaativat erilaista käsittelyä, erilaisia työkaluratkaisuja ja prosessiparametrejä.

Kuten Eigen Engineeringin alan asiantuntijat korostavat, kun valmistaja mainostaa vain yhtä palvelutyyppiä, sen kyvykkyydet ovat rajoitettuja. Ihanteellinen muottien valmistusyhteistyökumppani tarjoaa kattavia palveluita, mukaan lukien työkalumuottien suunnittelua tukeva asiantuntemus, monimateriaalisyysmahdollisuudet ja automaatiointegraatio.

Tuotantokapasiteetti ja laatumittarit

Tekninen erinomaisuus ei merkitse mitään, jos toimittajasi ei pysty toimittamaan työkaluja aikataulussa – tai jos toimitetut muotit vaativat laajaa uudelleenmuokkausta ennen kuin niillä voidaan valmistaa hyväksyttäviä osia.

Die-Maticin valmistusasiantuntijoiden mukaan sinun tulee varmistaa, että valitset valmistajan, joka pystyy täyttämään tuotantomääräsi vaatimukset. Suurimittaiset hankkeet edellyttävät automatisoituja prosesseja ja suurta läpivirtauskapasiteettia, kun taas prototyyppierät vaativat joustavuutta ja asiantuntemusta pienemmillä eräkoilla. Varmista, että mahdollinen yhteistyökumppanisi pystyy skaalautumaan tuotantotarpeidesi mukana ajan myötä.

Laatumittarit paljastavat sen, mitä sertifikaatit eivät voi. Kysy mahdollisilta toimittajilta:

- Ensimmäisen käsittelykierroksen hyväksymisaste – Kuinka suuri osa muotteista täyttää vaatimukset ilman muokkausta? Johtavat toimittajat saavuttavat yli 90 %:n osuuden, ja erinomaiset kumppanit ylittävät jopa 93 %:n.

- Toimitusvarmuus – Aiempi suorituskyky on tärkeämpi kuin lupaukset. Pyydä tietoja viimeiseltä 12 kuukaudelta.

- Asiakkaiden kiinnityksen – Kuinka kauan heidän tärkeimmät asiakkaansa ovat olleet heidän asiakkainaan? Pitkäaikaiset suhteet viittaavat johdonmukaiseen tyytyväisyyteen.

- Korjaavien toimenpiteiden reagointiaika – Kun ongelmia ilmenee (ja niitä ilmestyy), kuinka nopeasti toimittaja vastaa ja ratkaisee ne?

Toimittajan arviointitarkistuslista

Ennen kuin lopullistat minkä tahansa muottipainatusmuotin valmistusyhteistyön, tarkista järjestelmällisesti seuraavat kriteerit:

- ☐ Todennetut sertifikaatit – IATF 16949, ISO 9001 ja alaan erityisesti soveltuvat standardit vahvistettu ja voimassa

- ☐ Osoitetut insinööripalvelukyvyt – CAE-simulointi, DFM-tukea ja suunnittelun optimointipalveluita saatavilla

- ☐ Prototyypin valmistustilanne vahvistettu – Nopean prototyypinvalmistuksen mahdollisuudet sovitettu teidän kehitysaikataulunne kanssa

- ☐ Tuotantokapasiteetti riittävä – Kyky skaalata prototyypistä korkeavolyyminen tuotantoon vahvistettu

- ☐ Laatukriteerit tarkistettu – Tarkasteltiin ensimmäisellä kerralla hyväksyttyjen tuotteiden osuutta, toimitusajansuorituskykyä ja asiakaspysyvyyttä

- ☐ Talousasema arvioitu – Arvioitiin liiketoiminnan kesto, johtoryhmän palvelusvuodet ja asiakaskannan monipuolisuus

- ☐ Viestintäprotokollat määritetty – Selkeät yhteydenottopisteet, raportointitaajuudet ja ongelmien nostamisen polut määritetty

- ☐ Tilavuusvierailu suoritettu – Laitteistoja, prosesseja ja tiimin osaamista arvioitiin paikan päällä

- ☐ Viitteet otettiin yhteyteen – Suorat keskustelut nykyisten asiakkaiden kanssa samankaltaisissa sovelluksissa

- ☐ Kokonaishinta analysoitu – Lähetyskustannukset, tullit, vaatimustenmukaisuuskustannukset ja piilotetut maksut tunnistettiin ja vertailtiin

Erityisesti automaaliapplikaatioihin: Shaoyin tarkkuusstanssimuottiratkaisut esimerkiksi mitä kelpaavat toimittajat tuovat mukanaan: IATF 16949 -sertifikaatti, joka vahvistaa heidän laatu-järjestelmiään, edistynyt CAE-simulointi virheettömien tulosten saavuttamiseksi, nopea prototyypitys jo viidessä päivässä ja 93 %:n ensimmäisen läpimenon hyväksyntäaste, joka vähentää kustannuksellisia toistokierroksia. Heidän insinööritiiminsä painopiste on kustannustehokkaassa, korkealaatuisessa työkaluvalmistuksessa, joka on suunnattu OEM-standardien mukaisesti, mikä osoittaa laajaa osaamista, jota sinun tulisi etsiä mistä tahansa muottivalmistajan kumppanista.

Kuten Eigen Engineering huomauttaa, täydellinen muottilevyjen valmistaja noudattaa rehellisiä prosesseja, luodaan riittävästi yhteydenottoja ja noudattaa kaikkia kirjallisesti annettuja valmistusvaatimuksiasi samalla kun se toimii ennakoivasti mahdollisia hankintaketjuun liittyviä häiriöitä tai muutoksia kohtaan. Tällaisen kumppanuuden löytäminen edellyttää perusteellista arviointia alussa – mutta tämä investointi tuottaa hyötyjä koko tuotantohankkeesi ajan.

Kun toimittajasi on valittu ja arviointi on suoritettu, olet valmis tiivistämään kaiken oppimasi käytännöllisiksi eritelmiksi seuraavaa mekaanisen muottilevyn projektiasi varten.

Tiedonperäisten päätösten tekeminen muottilevyjen valmistushankkeissasi

Olet tutustunut täysin mekaanisten muottilevyjen rakenteeseen – perusmääritelmistä toimittajien valintakriteereihin. Nyt on hetki, joka erottaa tietoiset ostajat niistä, jotka oppivat kalliilla kuluilla tuotantolinjalla. Kuinka muunnat tämän tiedon eritelmiin, jotka tuottavat tuloksia?

Työkalu- ja muottimääritelmä kattaa paljon enemmän kuin pelkät metallinleikkaustyökalut. Työkalu- ja muottikäsitteen ymmärtäminen käytännössä tarkoittaa sitä, että tunnistat, kuinka jokainen tehty päätös – muotin tyyppi, materiaalin luokka tai valittu tuotantokumppani – vaikuttaa koko tuotantoohjelmaasi.

Tärkeimmät opit muottimäärittelyn onnistumisesta

Kalleimmat virheet muottien hankinnassa eivät liity huonoihin materiaalivalintoihin tai riittämättömään huoltoon, vaan virheellisiin määrittelyihin, jotka eivät vastaa todellisia tuotantovaatimuksiasi.

Muottityökalun valintanne tulisi perustua neljään peruskysymykseen:

- Tuotannon määrä – Edistävät muotit ovat erinomaisia sarjoille, joissa osien määrä ylittää 100 000 kappaletta; yhdistelmämuotit ovat kustannustehokkaita pienemmillä tuotantomääriillä; siirtomuotit soveltuvat monimutkaisiin geometrioihin riippumatta tuotantomäärästä

- Osaen kompleksisuus – Yksinkertaiset tasoleikkausoperaatiot edellyttävät yhdistelmämuotteja; useasta vaiheesta koostuvat edistävät muotit käsittelevät keskitasoisia monimutkaisuuksia tehokkaasti; siirtöjärjestelmät mahdollistavat syvät vetämisoperaatiot ja suunnanmuutokset

- Olennaiset seikat – Työkappaleen materiaali määrittää työkaluteräslaatut, leikkausvälykset ja pinnankäsittelyt. Korkealujuus- ja alumiiniteräkset vaativat kumpikin erityisiä työkaluratkaisuja

- Kokonaisomistuskustannus – Alkuperäinen työkalun hinta edustaa vain 20–30 % kokonaiselinkustannuksista. Huolto, uudelleenhiomiskierrokset, komponenttien vaihto ja käyttökatkokset kertyvät merkittävästi miljoonien puristuspainallusten aikana

Mukaan lukien alan tutkimus työkalu- ja muottitrendeistä , ostajat painottavat yhä enemmän kokonaishyötykustannuksia (TCO) alkuperäisen hinnan sijaan — tunnistaen, että huolto, kestävyys ja laadun tasalaatuisuus ovat tärkeämpiä kuin alkuhinnassa saavutettavat säästöt, jotka voivat aiheuttaa myöhempää ongelmaa.

Seuraavat vaiheet muottivalmistuksessa

Oletko valmis siirtymään tiedosta toimintaan? Eteneväsi polku riippuu roolistanne ja välittömistä prioriteeteistanne.

Insinööreille:

- Tarkista nykyisten osien suunnittelun valmistettavuus — neuvottele muottivalmistajien kanssa ennen lopullisten määritelmien vahvistamista

- Pyydä mahdollisilta toimittajilta CAE-simulaatiotietoja muotoiluprediktioihin liittyvän varmennuksen saamiseksi

- Dokumentoi kriittiset toleranssit ja niiden toiminnalliset vaatimukset ohjaaksesi työkalun välyksen määrittämistä

- Määritä muodonmuutoksen korvausvaatimukset käytettävien materiaaliluokkien perusteella

Ostospesialisteille:

- Tarkista IATF 16949 -tai vastaavan sertifiointien olemassaolo ennen toimittajien lisäämistä hyväksyttyjen toimittajien luetteloon

- Pyydä ensimmäisen läpimenon hyväksyntäprosenttia ja ajoissa toimitettujen tilausten mittareita viimeisen 12 kuukauden ajalta

- Arvioi kokonaishinta, johon sisältyvät kuljetuskulut, tullikulut ja mahdolliset korjaustyöt – ei pelkästään tarjottuja työkalupainetarpeiden hintoja

- Varmista, että prototyyppien valmistusaikataulut ovat linjassa kehityssuunnitelman vaatimusten kanssa

Valmistusjohtajille:

- Määritä ennakoivan huollon väliajat iskujen määrän perusteella eikä kalenteriaikaa käyttäen

- Kouluta käyttäjät tunnistamaan varhaiset varoitusmerkit – esimerkiksi terävien reunojen korkeuden muutokset, mittojen poikkeaminen ja epätavalliset äänet

- Dokumentoi painokoneen työkalujen suorituskykyä koskevat tiedot tulevien teknisten vaatimusten ja toimittajien arviointien pohjaksi

- Rakenna suhteita toimittajiin, jotka tarjoavat jatkuvaa teknistä tukea, ei ainoastaan alustavaa työkalutoimitusta

Ero sen välillä, toimiko muottia vuosikausia tai vaatiiko se jatkuvaa puuttumista, johtuu usein päätöksistä, jotka tehtiin ennen kuin mitään terästä oli leikattu.

Olipa kyseessä ensimmäinen määriteltävä muottityökalu tai jo olemassa olevan puristusoperaation optimointi, periaatteet pysyvät samoina: sovita työkalut todellisiin tuotantovaatimuksiisi, sijoita riittävästi materiaaleihin ja tekniseen suunnitteluun, valitse kumppanit, joilla on todistettuja kykyjä, ja huolehdi aktiivisesti omaisuudestasi.

Autoteollisuuden sovelluksissa, joissa tarkkuus ja luotettavuus ovat ehdottomia, kannattaa tutkia ammattimaisia puristusmuottiratkaisuja kelpoisilta valmistajilta – tämä on hyvä lähtökohta näiden periaatteiden muuntamiseksi tuotantovalmiiksi työkaluiksi. Sijoituksesi huolelliseen määrittelyyn ja kumppanien valintaan tuottaa hyötyjä jokaisen muotin tuottamaan osaan.

Usein kysytyt kysymykset mekaanisista muoteista

1. Mikä on mekaaninen muotti?

Mekaaninen muotti on erikoistunut työkalukone, jota käytetään valmistuksessa materiaalin—yleensä metallin—leikkaamiseen, muotoilemiseen tai muovaukseen haluttuun muotoon kohdistetun paineen avulla. Toisin kuin suurpainevalumuotit, jotka toimivat sulassa materiaalissa, mekaaniset muotit muuntavat fyysisesti kiinteää levymetallia käyttäen kahden tarkasti sovittua puoliskoa, jotka sijoitetaan puristimeen. Ne suorittavat neljä keskeistä tehtävää: osan sijoittaminen, kiinnitys, työskentely (leikkaus, taivutus, muovaus) ja valmiin osan irrottaminen. Kelpoiset valmistajat, kuten Shaoyi, käyttävät viallisuudeton muottisuorituskyvyn varmistamiseksi edistynyttä CAE-simulaatiota.

2. Miksi piiriä kutsutaan muotiksi?

Puolijohdetuotannossa termiä 'die' (piirisiru) käytetään viittaamaan yksittäisiin integroituihin piireihin, jotka leikataan suuremmasta piisilikonlevystä valmistuksen aikana. Levy jaetaan – eli 'diced' – erillisiin osiin, joista jokaisessa on kokonainen piiri. Tämä eroaa metalliteollisuuden mekaanisista muoteista, jotka ovat leikkaus- ja muovausvälineitä eivätkä tuotteita itseään. Molemmat käyttötavat jakavat yhteisen käsitteen tarkasta leikkauksesta toimivien komponenttien luomiseksi.

3. Mitkä ovat valmistuksessa käytetyt päätyypit mekaanisia muotteja?

Kolme tärkeintä mekaanista leikkuumuottityyppiä ovat edistävät muotit, yhdistetyt muotit ja siirtomuotit. Edistävät muotit suorittavat useita peräkkäisiä leikkuutoimintoja, kun materiaali etenee asemien läpi – tämä tekee niistä ihanteellisia korkean tuotantomäärän valmistukseen, joka ylittää 100 000 osaa. Yhdistetyt muotit suorittavat useita leikkuutoimintoja samanaikaisesti yhdellä iskulla, mikä tarjoaa erinomaisen tarkkuuden yksinkertaisempiin geometrioihin. Siirtomuotit käyttävät mekaanisia sormia tai robotteja siirtääkseen työkappaleet riippumattomien asemien välillä, ja ne pystyvät käsittelemään monimutkaisia kolmiulotteisia osia ja syviä vetoyhdistelmiä, joita muut järjestelmät eivät pysty saavuttamaan.

4. Kuinka valitsen oikean työkaluteräksen leikkuumuottiini?

Työkaluteräksen valinta riippuu tuotantomäärästä, työkappaleen materiaalin kovuudesta ja tarkkuusvaatimuksista. D2-työkaluteräs tarjoaa erinomaista kulumisvastusta pitkäkestoisille leikkaus- ja porausoperaatioille. A2 tarjoaa tasapainoisen sitkeyden ja mittatarkkuuden yleiskäyttöön. S7 erottautuu korkean iskun vaativissa tilanteissa, joissa tarvitaan iskunvastusta. Äärimmäisiin kulumisvaatimuksiin soveltuvat volframikarbidi-tulpat voivat pidentää muottien käyttöikää 5–10-kertaisesti verrattuna työkaluteräkseen. Pinnankäsittelyt, kuten TiN- tai DLC-pinnoitteet, parantavat lisäksi suorituskykyä ja kestävyyttä.

5. Mitä sertifikaatteja tulisi tarkistaa valittaessa muottivalmistajan kumppania?

IATF 16949 -sertifiointi on autoteollisuuden muottitoimittajien kultainen standardi, joka osoittaa sitoutumista vankkoihin laatujohtamisjärjestelmiin. Etsi toimittajia, joilla on vähintään ISO 9001 -sertifiointi sekä teollisuuskohtaiset sertifikaatit sovellukseesi. Sertifikaattien lisäksi arvioi teknisten osaamisalueiden tasoa, mukaan lukien CAE-simulaatiokyky, nopea prototyypitys (joissakin toimittajissa, kuten Shaoyi, kääntöaika on 5 päivää), ensimmäisen kerran hyväksyttyjen tuotteiden osuus (tavoite yli 90 %) ja ajoissa toimitettujen tuotteiden osuus. Vahvistettujen sertifikaattien ja vahvojen laatumetriikkojen yhdistelmä osoittaa luotettavan valmistuskumppanin.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —