Laserin Alumiiniin Porauus: 9 Vaihetta Kestäviin, Selkeisiin Merkkeihin

Vaihe 1: Määritä tavoitteet ja valitse oikea alumiini laserporaukseen

Kartoita porauspyyntösi ennen kuin kosket laseriin

Kun aloitat laserin alumiiniporauksen hankkeen, ensimmäinen vaihe ei ole koneen käynnistäminen – vaan selkeyttää, mitä merkinnälläsi halutaan saavuttaa. Oletko merkkaamassa tuotetta, lisäämässä jäljittelykoodausta teolliseen yhteensopivuuteen, vai luomassa toimivia kylttejä turvallisuutta ja käyttöä varten? Jokainen tavoite muokkaa valintoja, joita teet seuraavaksi.

- Brändäminen : Aseta tärkeyttä estetiikalle ja korkealle kontrastille logot tai koristeelliset suunnittelut.

- Jäljitettävyys : Keskity pysyvyyteen, skannerien luettavuuteen ja kulumisvastuiseen kestävyyteen.

- Toimivat kyltit : Varmista luettavuus kaukaa sekä kestävyys puhdistusta tai hankausta vastaan.

Miksi seosten valinta muuttaa merkintäkontrastia

Kuulostaa monimutkaiselta? Se voi olla, mutta jakamalla asian seosten mukaan prosessi pysyy hallittuna. Yleiset alumiiniseokset, kuten 5052, 6061 ja 7075, reagoivat eri tavalla laserenergiaan niiden erilaisten lämmönjohtavuuksien ja kovuuksien vuoksi. Esimerkiksi hyvin johtavat seokset saattavat vaatia korkeampaa energiatiheyttä tai useampia merkintäkertoja saadakseen yhtenäisen ja näkyvän merkinnän. Lähteen Laserax mukaan kovemmat seokset tai ne, joilla on enemmän heijastavuutta, voivat olla vaikeampia, ja niissä saattaa joskus tarvita parametrien säätöä tai pinnan esikäsittelyä parantamaan absorptiota ja merkinnän laatua.

| Seos | Luonne | Viimeistely | Merkintätavoite | Vaadittu kontrasti | Laserin tyyppi | Kohdekapasiteetti |

|---|---|---|---|---|---|---|

| 5052 | H32 | Anodisoitu | Jäljitettävyys | Korkea | Kuitu | Korkea |

| 6061 | T6 | Bare | Brändäminen | Keskikoko | Kuitu | Keskikoko |

| 7075 | T73 | Pudelliine kaupottinen | Toiminnallinen tarra | Korkea | CO2/Kuitu | Keskikoko |

Kun anodointi voittaa maalatumattoman alumiinin

Kuvitellaan, että tarvitset selkeitä, kirkkaita merkkejä, jotka erottuvat kaukaa katsottuna. Useimmissa tapauksissa anodisoitu alumiini on paras vaihtoehto. Anodisoitu kerros parantaa kestävyyttä ja korroosionkestävyyttä, ja sen värjätty pinta sallii korkean kontrastin valkaisun tai ablaation, mikä tekee siitä ideaalisen sekä laserin merkitsemiseen anodisoituun alumiiniin ja laserin merkitsemiseen anodisoituun alumiiniin sovelluksiin. CNCSourcedin korostaman asian mukaan anodoidun kerroksen väriä ja paksuutta voidaan valita maksimoida kontrasti, ja tuloksena on merkki, jota on vaikea naarmuttaa ja visuaalisesti vievä.

Maalatumaton alumiini puolestaan tuottaa yleensä matalan kontrastin harmahtavan tai valkoisen merkin – sopii siihen, kun halutaan hienovarainen brändi tai kun kontrasti ei ole kriittisen tärkeä. Myös jauhepinnoitettuja tai maalattuja pinnoitteita voidaan merkitä laserilla, jolloin pinta poistaa pinnoitteen paljastaen kirkkaan pohjametallin, jolloin saadaan korkea kontrasti.

- Luettavuus tarkoitetulta katseluetäisyydeltä

- Kontrasti mattapintaisilla ja kiiltävillä pinnoitteilla

- Pienin viivaleveys täyttää suunnitteluvaatimukset

- Merkinnän pysyvyys vastaa ympäristöaltistusta

Tärkein viesti: Kontrasti riippuu enemmän pinnan viimeistelystä kuin raakatehosta – optimoi viimeistelyn valinta varhain välttääksesi arvaukset myöhemmin

Aseta hyväksymiskriteerit ja määrittely varhain

Ennen kuin siirryt eteenpäin, dokumentoi valintasi. Määrittele seos, lujuusluokka, viimeistely ja merkinnän tavoite. Päätä, tarvitsetko korkeimman kontrastin (ajatellaan laserin merkkausta anodoidusta alumiinista kyltteihin), vai onko sutiilimpi versio hyväksyttävissä. Tämä yksinkertainen määrittely sitoo alumiinin merkkaustavoitteesi materiaaliin ja viimeistelyyn, säästäen aikaa ja vältättäen uudelleen tekemisen myöhemmin.

Lisätietoja sopivista alumiinityypeistä ja viimeistelyvaihtoehdoista löydät yksityiskohtaisista oppaista osoitteessa LaserPecker ja Laserax.

Vaihe 2: Valmistele pinnat ja aseta puhtaiden merkkien varalta

Pintakäsittely, joka estää smearrointia ja halogeeni-ilmiötä

Onko sinusta tullut huomattua, miten jotkut laserin alumiiniporaukset tulevat teräviksi ja virheettömiksi, kun taas toiset näyttävät sormenjälkisiltä tai epätasaisilta? Ero johtuu usein pinnan valmistelusta. Ennen kuin edes ajattelet laserin käynnistämistä, muutama yksinkertainen puhdistusvaihe voi tehdä tai rikkoa tuloksesi – erityisesti jos pyrit ammattimaiseen laserin merkkaamiseen alumiiniin tai työstät yksityiskohtaisia logotyyppiä anodisoituun osaan.

- Kuivapyyhkiminen : Aloita poistamalla löysesti pöly ja roskat puhtaalla, villattomalla liinalla.

- Liuan puhdistus : Pese pinta isopropyylialkoholilla tai lievällä puhdistusaineella öljyjen ja jäännösten poistamiseksi. Tämä vaihe on ratkaisevan tärkeä sekä ilman päällystetylle että anodisoidulle alumiinille, koska saasteet voivat aiheuttaa epätasaisen merkkaamisen tai värjäämisen ( OMTech ).

- Puhdista paineilmalla : Puhalla jäljelle jääneet partikkelit tai liuotin pois paineilmalla – vältä vedenjälkiä tai villaa.

- Käsittely vain käsinein : Pue puhtaat käsinet ennen kuin käsittelet pintoja, jotta estät uudelleenlikaa jälkien aiheuttaman saastumisen ennen merkkausta.

Peittaus ja kiinnitys toistettavien tulosten saavuttamiseksi

Kuvitellaan että merkkaat kiiltävällä pinnoitteella varustettua levyä, vain huomatessasi savun jälkiä, jotka pilkkaavat lopputulosta. Tässä kohdalla peittäminen tulee tarpeeseen. Käytä metallia, jolla on pinnoite lasermerkkausta varten —kuten jauhepinnoitetta tai kiiltävää anodisoitua alumiinia—käytä matalan tartunnan, laser turvallista peittokalvoa. Tämä suojakerros auttaa estämään palovaurioita ja sen voi poistaa helposti jättämättä jälkiä ( SynergyCrafts ).

- Testaa teipin tartunta kokeilupalalla varmistaaksesi, että se irtoaa puhtaasti.

- Peitä vain merkkausalue minimoimalla siivous.

Seuraavaksi kiinnitä osa. Tasaisuus ja keinujen puuttuminen ovat ratkaisevan tärkeitä yhtenäisen fokusoinnin ja terävien merkkien saavuttamiseksi. Jos osien korkeus vaihtelee, käytä säätölevyjä pitääksesi merkkauspinnan tasossa. Oikea kiinnitys varmistaa, ettet vahingossa sammu fokusta, mikä voi sumentaa yksityiskohtia—erityisen tärkeää hienoille laserin kaivertaminen anodisoitu alumiini työ.

Viimeistelyyn liittyvät valmisteluvinkit

- Anodisoitu alumiini : Käytä vain hellävaraisia, ei-kiillottavia puhdistusaineita välttääksesi hapettumiskerroksen vahingoittamisen. Kova karheus voi poistaa värin ja vähentää kontrastia.

- Pintakohdutetut osat : Ennen kuin laserin kaiverrus pintakohdutukseen , varmista, että pinnoite on täysin kovettunut, ja testaa pieni kohta, jotta näet, miten se reagoi laseriin. Jotkin pinnoitteet haihtuvat puhtaasti, kun taas toiset voivat hiiltyä tai menettää värinsä.

- Polttialumiini : Kohdista taiteesi yhteen suuntaan saadaksesi premium-tyylisen näkymän ja vältä voimakasta hankaamista, joka voisi aiheuttaa näkyviä naarmuja.

Näillä ohjeilla varmistat, että merkinnät ovat terävämpiä, yhtenäisempiä ja ne vaativat vähemmän jälkikäsittelyä. Puhtaan valmistelun ja huolellisen kiinnityksen varaan rakentuu jokaisen onnistuneen laserin kaiverruksen anodisoituun alumiiniin hankkeeseen.

Nyt kun pinta on täysin puhdas ja osa on tukevasti kiinnitetty, voit siirtyä turvallisuustoimiin - varmistaen, että työtila on yhtä turvallinen kuin merkinnät ovat puhtaita.

Vaihe 3: Heijastavien metallien turvallisuustoimien käyttöönotto

Heijastavat metalliongelmat ja takaisinheijastuksen hallinta

Kun työskentelet laserin merkintäkoneella alumiinille , oletko koskaan miettinyt, mitä tapahtuu hajaheiluriin tai heijastuksiin? Alumiinin korkea heijastuskyky tekee siitä ainutlaatuisen riskin - hajaheilurit voivat pomppia epäennakoitavasti ja uhata sekä käyttäjiä että laitteita. Kuvitellaanpa, että voimakas kuitulaseri heijastuu kiillotetusta lapusta ja kimpoaa työtilaan. Siksi tehokkaiden turvallisuustoimien käyttöönotto on välttämätöntä jokaisessa alumiinin laserin merkintäkoneessa asetteluun.

- Käytä suljettua kotelointia turvavälikkeillä, joka vastaa laserin tehoa ja tyyppiäsi. Suljettu rakenne, kuten monissa trotec laserin merkintä -järjestelmissä, auttaa hallitsemaan sekä suoria että heijastuneita säteitä.

- Asenna säteilijätai kohdista valaisimet siten, että heijastunut energia absorboituu turvallisesti eikä sitä suunnata avoimeen tilaan.

Käytettävä suojavarusteet ja lukituskytkimet

Tuntuu ilmiselvältä, mutta yksilölliset suojavarusteet (PPE) jätetään usein huomioimatta liian myöhään. Kaikille alumiininen lasermerkintäkone —erityisesti luokan 3 tai 4 laitteille—käytä sertifioituja lasersuojalaseja, jotka vastaavat laitteesi aallonpituutta. Älä koskaan käytä yleisiä silmäsuojia; aallonpituudet vaativat erityisiä laseja, jotka estävät vaarallisen säteilyn.

- Lukituskytkimien tulee sammuttaa laser välittömästi, jos kotelon ovi avataan. Tämä on vakioitua laadukkaissa järjestelmissä, kuten niissä, joita käytetään trotec laserin merkintä työnkulkuissa.

- Hätäpysäytysnäppäimet on oltava helposti saavutettavissa ja niiden toiminta on testattava säännöllisesti.

- Selkeät kyltit ja käyttäjäkoulutus varmistavat, että kaikki tietävät riskit ja oikean toimintatavan, jos jotain menee pieleen.

Ilmanvaihto ja jäännösten hallinta

Oletko huomannut savua tai hajua alumiinin kaiverruksen jälkeen, joka on pinnoitettu tai anodisoitu? Kyseessä on ilmassa leijuvaa jäännöstä—mahdollisesti vaarallista hengitettäessä. Sinun laserin merkkauskone alumiinille tulee varustaa tehokkaalla savunpoistojärjestelmällä ja suodattimella. Tämä pitää ilman puhdistana ja estää jäännösten kertymistä optiikoihin ja elektroniikkaan, mikä pidentää koneen käyttöikää ja pitää työtilan turvallisena.

- Asenna savunpoistojärjestelmä, jossa on esisuodattimet metalleille ja pinnoitteille.

- Tarkista ja vaihda suodattimet säännöllisesti.

- Pysy turvavälineet läheisyydessä ja valvo kaikkia ajovuoroja, erityisesti käsiteltäessä luokan 4 laserit.

| Laserin turvallisuuslista |

|---|

| Silmäsuojaimet, jotka on arvioitu laserin aallonpituudelle |

| Turvalukitus ja hätäjarru |

| Heijastamattomat työkalut ja kulmassa olevat kiinnitykset |

| Vahvistettu savunpoisto ja esisuodattimet |

| Paloturvallisuuspakkaus ja valvotut ajot |

Älä koskaan ajaa heijastavaa metallia ilman koteloa, lukituksia ja aallonpituusluokiteltua silmäsuojaa.

Laserin turvallisuusluokkien, PPE:n ja kotelovaatimusten yksityiskohtaisia standardeja varten katso valmistajan dokumentaatio ja kansainväliset standardit, kuten IEC 60825 ( Technomark ). Näillä käytännöillä varmistat, että alumiinin laserin merkintäkoneessa tai laserin merkintäkoneella alumiinille tuottaa ammattimaisia tuloksia – turvallisuuden säästämättä. Seuraavaksi opit säätämään prosessin toistettavan parametritestimatriisin avulla.

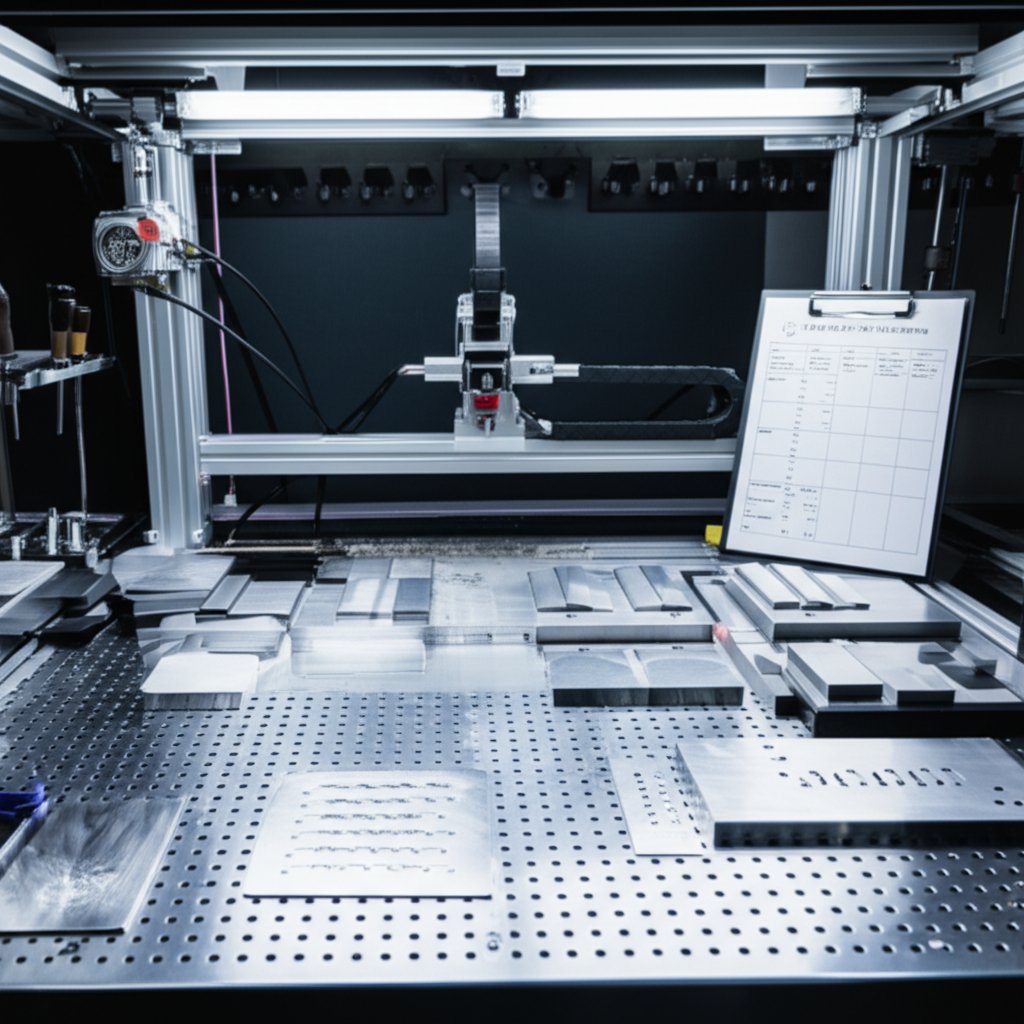

Vaihe 4: Rakenna parametrinen testimatriisi toistettavien tulosten saavuttamiseksi

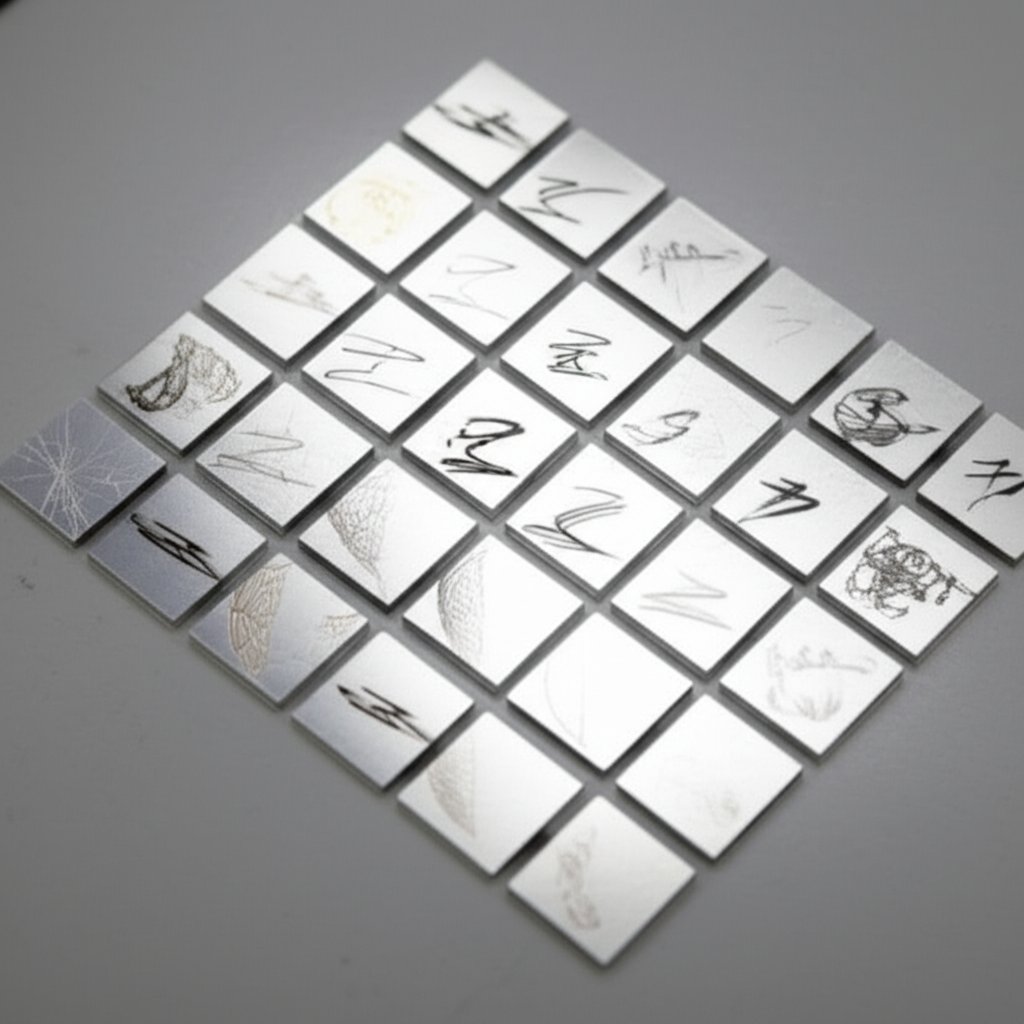

Suunnittele parametrilätkä, joka paljastaa optimaalisen käyttöalueen

Oletko koskaan miettinyt, miksi saman laseralumiiniporausjärjestelmän tulos voi näyttää täydelliseltä toisena päivänä ja haihtuneelta seuraavana päivänä? Vastaus piilee yleensä koneen asetuksissa. Arvaailemisen sijaan voit luoda parametrinen testimatriisi – yksinkertainen mutta tehokas työkalu, joka mahdollistaa nopeuden, tehon, taajuuden ja muiden tekijöiden täydellisen yhdistelmän löytämisen. Kuvitellaan, että sinulla on pikakelpoinen ohjekortti, josta näkyy tarkasti, miten saada aikaan selkeät, korkean kontrastin merkinnät joka kerta, kun poraat alumiinia, olipa se raakaa, anodisoitua tai pinnoitettua.

Kuulostaa monimutkaiselta? Näin voit purkaa sen osiin. Aloita luomalla ruudukko, jossa vaihdellaan järjestelmällisesti keskeisiä parametreja. Voit esimerkiksi säätää:

- Nopeus : Laserkärän liikenopeus.

- Teho : Lasersäteen energian käytön prosenttiosuus.

- Taajuus : Lasersäteen pulssien määrä sekunnissa.

- Kierrosten lukumäärä : Kuinka monta kertaa laser seuraa samaa kuvioita.

- Hyytykulma/jaettiin : Täyttöviivojen suunta ja tiheys.

- Tarkennuksen siirtymä : Pystysuora etäisyys optimaalisesta polttopisteestä.

Kaivamalla pieniä alumiiniosia jokaisella asetuksella, näet nopeasti, mikä asetus tuottaa parhaan tuloksen tietyn seoksen ja pinnoitteen kanssa. Tämä menetelmä toimii kaikentyyppisiin alumiinin lasermerkintöihin, mukaan lukien laserin mustanodisoitu alumiini korkean kontrastin suunnitteluihin tai alumiinin laserin kaivaminen pehmeään brändiin.

| Kiirto (mm/s) | Teho (%) | Taajuus (kHz) | Kulkoo | Hyytykulma/jaettiin | Keskitysoffset (mm) | Tuloksen kontrasti | Reunan laatu | Kiertoaika | Huomioita |

|---|---|---|---|---|---|---|---|---|---|

| 1000 | 40 | 45 | 1 | 0°/0.05 | 0 | Korkea | Terävä | 0:30 | Puhdas merkki |

| 1500 | 35 | 50 | 2 | 45°/0.07 | +0.1 | Keskikoko | Hyvä | 0:40 | Hieman hyytyyn |

| 2000 | 30 | 60 | 1 | 90°/0.05 | -0.1 | Alhainen | Pehmeä | 0:25 | Tarvitsee enemmän ohjauksia |

Lähtökohdat laserin merkinnässä alumiinin lasermerkintä tai laserin mustanodisoitu alumiini sisältävät 30–45 % tehon, 1000–2000 mm/s nopeuden ja 0,05 mm viivan välimatkan 30 W:n kuitulaserilla. Säädä tehotasojen ja materiaalin mukaan tarvittaessa.

Tarkennuksen siirtymät ja täyttöstrategiat kontrastin vuoksi

Huomaatko merkinnät liian vaaleiksi tai niissä ei ole tarpeeksi näkyvyyttä? Kokeile hieman laserin tarkennuksen siirtämistä – joskus pieni positiivinen tai negatiivinen siirtymä voi parantaa kontrastia, erityisesti kun anodisoitua alumiinia merkitään laserilla. Kokeile eri täyttökulmia (0°, 45°, 90°) ja välimatkoja; tiheämpi täyttö tuottaa usein näkyvämpiä ja tasaisempia merkkejä. Testaa eri yhdistelmiä huolellisesti, sillä jokainen seos ja viimeistely reagoi yksilöllisesti näihin säätöihin.

Sisällyta QR-testi todistaaksesi merkinnän luettavuus oikeassa käytössä

Haluatko taata, että merkinnät näyttävät hyviltä? Lisää matriisiisi pieni QR- tai viivakoodilohko. Käytä luotettavaa QR-koodigeneraattoria ja vie se SVG-muodossa, jotta terävyys säilyy. Kun olet kaiverrettanut koodin, lue se älypuhelinosoituksella eri kulmista ja etäisyyksistä. Alalla sovellettavien parhaiden käytäntöjen mukaan jokaisen QR-koodin modulin tulisi olla vähintään 0,5 mm leveä, ja koodin ympärille tulisi jättää selkeä marginaali ("hiljainen vyöhyke") luotettavan lukemisen varmistamiseksi ( OMTech ). Tämä vaihe on välttämätön sovelluksissa, kuten varojen seurauksessa tai tuotteiden varmennuksessa, joissa laseretssi qr-koodi suorituskyky ei ole neuvottelukysymys.

- Kaiverra koko parametrimatriisisi samasta metalliseoksesta ja viimeistelyyn valmistekappaleelle.

- Valota jokainen tulos samanlaisessa valaistuksessa.

- Arvioi jokainen solu kontrastin, reunojen laadun ja luettavuuden perusteella.

- Valitse kaksi parasta vaihtoehtoa ja suorita vahvistavat testit uusille tyhjille kappaleille.

- Kaiverra ja lue QR-koodi varmistaaksesi toimivuuden reaaliolosuhteissa.

Tämä menetelmä poistaa arvaukset käytännöstä lasermerkkaus alumiinista ja antaa sinulle dokumentoidun perustan tulevia töitä varten. Olitpa tekemässä laserin kaiverrus mustasta anodoidusta alumiinista elektroniikkaa tai hienoa alumiinin lasermerkintä teollisuustageihin, hyvä parametrimatriisi on sinun reittisi yhdenmukaisiin ja ammattimaisiin tuloksiin.

Kun olet saanut asetukset oikeiksi, olet valmis vahvistamaan työnkulkuasi käytännön työllä – varmistaen, että jokainen merkintä vastaa standardejasi, erästä toiseen.

Vaihe 5: Suorita ensimmäinen pieni työ ja vahvista nopeasti

Valmistele taideteos viivoilla, jotka kaivertavat selkeästi

Valmis näkemään laserin alumiiniporauksen työnkulku toiminnassa? Kuvittele, että olet säätänyt täydelliset asetukset – nyt on aika suorittaa oikea työ ja varmistaa, että kaikki toimii suunnitellusti. Olitpa personoimassa laserin kaivertama kannettava tietokone turvallisuutta tai brändiä varten tai luomista kuvat metalliin kaivertuna erikoislahjaksi, tämä vaihe liittyy digitaalisen suunnitelman muuttamiseen selkeäksi fyysiseksi merkiksi

Aloita digitaalisella taideteoksella. Vie suunnitelma vektoritiedostona (SVG, DXF tai AI ovat yleisiä muotoja) ja muuta kaikki teksti ääriksi. Näin estetään fonttiongelmat ja varmistetaan, että kaikki yksityiskohdat näkyvät tarkasti laserin käsittelyssä. Aseta viivojen paksuudet parametrimatriisin parhaiden tulosten mukaisesti – ohuet viivat voivat hävitä tai palaa, joten käytä vähimmäisviivanleveyttä, joka vastaa testituloksiasi. Vertailun vuoksi monet laserjärjestelmät suosittelevat vähimmäisviivanleveyttä 0,2–0,5 mm tasaisia tuloksia varten, mutta tarkista aina omalla materiaalillasi ja asetuksillasi.

Suorita pieni erä testatakseen kiinnikkeen toistettavuutta

Ennen kuin ryhdyt suureen tuotantosarjaan, on tärkeää tehdä pienellä erällä testi. Tämä varmistaa paitsi laserin asetukset, myös kiinnityksen ja kohdistusprosessin. Aseta kohdistusmerkit tai -tunnisteet laserin leikkauspöydälle tai kiinnitykseen varmistaaksesi, että jokainen osa sijoittuu samaan paikkaan. Jos pinta on altis savun tahroille – kuten kiiltävä anodisoitu tai pinnoitettu alumiini – käytä reunapeitettä laser-turvateipillä.

- Tuo vektoritaide ja muunna fontit ääriviivoiksi.

- Aseta viivan minimileveys käyttäen parhaan parametriryhmän arvoa.

- Aseta kohdistusmerkit tai -tunnisteet pöydälle tai kiinnitykseen, jotta asento voidaan toistaa.

- Käytä tarvittaessa reunapeitettä estämään savun tahroja.

- Ajaa yksi testikappale valituilla asetuksilla.

- Tarkista suurennuslasin alla reunasulamista, haloja tai viivoja.

- Valmistus 3–5 samanlaista osaa tarkistaaksesi tulosten yhtenäisyyden.

- Kirjaa jakson kesto ja huomioi tarvittavat puhdistusvaiheet.

Tehtäviä, joihin liittyy qr-koodin laserinleikkaus , luo QR-koodi sopivalla koolla, joka vastaa testimatriisiinne—yleensä jokaisen moduulin tulisi olla vähintään 0,5 mm leveä luotettua skannaamista varten. Käytä asetusta, joka on osoittautunut toimivaksi aikaisemmissa testeesi, ja skannaa valmis koodi puhelinosoituksella varmistaaksesi sen luettavuus eri kulmista ja etäisyyksiltä. laser qr-koodin kaiverruskone asetus, jolla varmistit aikaisemmissa testauksissasi, ja skannaa valmistunut koodi puhelinosoituksella vahvistaaksesi sen luettavuuden eri kulmista ja etäisyyksiltä.

Arvioi ja dokumentoi tulokset välittömästi

Kaiverruksen jälkeen tarkista osat hyvässä valaistuksessa ja mahdollisesti suurennuksen avulla. Kiinnitä huomiota kontrastiseen, selkeästi luettavaan tekstiin ja teräviin reunoihin ilman kiilaa tai savua. Käytettäessä laserleikattu alumiini ja laserinleikattu anodisoitu alumiini , varmista, että merkintä erottuu selvästi pinnan viimeistelystä ja että mikroteksti tai koodit ovat luettavissa tarkoitetulta katseluetäisyydeltä.

- Korkea kontrasti ja teksti luettavissa tarkoitetulta etäisyydeltä

- Puhtaat reunat – ei kiiluja, savua tai sulamisvyöhykkeitä

- QR-koodi tai mikroteksti luettavissa kohdekoot

- Vähäinen tai ei lainkaan jälkikäsittelyä tarvita

Dokumentoi asetukset ottamalla valokuvia kiinnikkeistä, valmiista osista ja mahdollisista virheistä. Linkitä laserin asetukset tiettyyn kiinnikkeen versioon ja tallenna parametritiedostot selkeällä versiointikäytännöllä. Näin on helppo saavuttaa samoja tuloksia myöhemmin tai ratkaista mahdollisia ongelmia tulevissa erissä.

Olipa kyseessä räätälöity nimikyltti, laserin kaivertama kannettava tietokone laitekohteen jäljitykseen tai taiteellinen kuvat metalliin kaivertuna – tämä pienimuotoinen validointi antaa varmuuden kasvattaa tuotantoa – tiedät, että työnkulustasi syntyy odotettu laatutaso ja yhdenmukaisuus. Seuraavaksi testaat merkintöjen kestävyyttä varmistaaksesi niiden sopivuuden käytännön olosuhteisiin.

Vaihe 6: Testaa kestävyyttä ja koodin luettavuutta tarkoituksen mukaisesti

Yksinkertaiset kulumistestit, jotka voit tehdä itse

Oletko koskaan miettinyt, onko merkintäsi kestävä anodisoitu alumiini laserin kaiverrus kestääkö se oikean maailman käyttöä? Kuvitellaan viivakoodi koneenosassa, jonka on pysyttävä luettavana vuosien ajan, tai nimikilpi, johon kohdistuu päivittäistä puhdistusta. Merkin kestävyyden testaaminen on ratkaisevan tärkeää mille tahansa laserin alumiiniporauksen hankkeelle – erityisesti kun työsi on määrä teollisuus- tai ulko-olosuhteisiin.

- Kuivapesutesti : Ota standardoitu kangas ja hankaat merkkiä tietyn määrän kertoja (esim. 50 kertaa). Tarkista haihtumista tai smudgautumista. Tämä simuloi arkiympäristössä tapahtuvaa käsittelyä ja hankausta.

- Liota pyyhkäisy : Käytä laitoksessa yleistä puhdistusainetta (kuten isopropyylialkoholia tai lievää pesuainetta) ja pyyhi kaiverrettua aluetta. Tarkkaile kontrastin menetystä tai sumentumista. Tämä on erityisen tärkeää sovelluksissa, joissa puhdistusta odotetaan säännöllisesti.

- Valo hankaustesti : Hankaat merkkiä kevyesti ei-metallisella liotuskankaalla (kuten nyllypyyhkeellä). Arvioi pysyvätkö reunojen terävinä ja säilyttääkö merkki kokonaisuutensa. Tämä vaihe auttaa ymmärtämään merkinnän kestävyyttä kaiverrus anodisoituun alumiiniin naarmuille ja lieviin törmäyksiin.

Alumiinin korroosion kestävyyteen liittyvät harkinnat

Kun merkinnät altistuvat ankarammille olosuhteille – ajatellaan suolaiselle sateelle, kosteudelle tai ulkoilmaolosuhteille – korroosion kestävyys tulee yhdeksi päätärkeydeksi. Anodoidulle alumiinille suositellaan sen kykyä kestää näitä olosuhteita. Itse asiassa tutkimus valoanodoidusta alumiinista nimiöiden altistamisesta luonnolliselle merivedelle ja suolaiselle sateelle osoitti "erittäin hyvän korroosion kestävyyden" useissa testitilanteissa.

- Suolakosteutesti tai kosteustesti : Välttämättömille osille lähetä näytteet laboratorioon neutraalilla suolakostekokeella tai kiihdytetyllä kosteustestillä. Altistumisen jälkeen tarkista, että merkintä on edelleen luettavissa ja että alumiini ei ole osoittanut merkittävää korroosiota. Tämä on välttämätöntä lasermerkittävälle alumiinille jota käytetään meriteollisuudessa, autoteollisuudessa tai teollisissa sovelluksissa.

Liimapysyvyys- ja pysyvyystarkistukset koodauksille

Kuinka varmistat että laserin merkkaamat viivakoodit tai sarjanumerot säilyvät luettavina ajan kuluessa? Koodin validointi tarkoittaa enemmän kuin yksinkertaista skannausta – se tarkoittaa, että vakuutut merkintöjen lukenevan kaikilla skannereilla, kaikissa valaistusolosuhteissa ja ympäristörasituksen jälkeen. Käytä viivakoodintarkistinta tai skannaussovellusta tarkistaessasi luettavuutta eri kulmista ja etäisyyksiltä. Jos sovelluksesi kuuluu sääntelysektoriin, varmista että koodit täyttävät soveltuvat DPM (Direct Part Mark) -laadunstandardit ( Cognex-viivakoodintarkistusopas ).

- Viivakoodin luettavuustesti : Skannaa viivakoodit tai QR-koodit sekä tarkistimella että älypuhelinsovelluksella. Varmista luettavuus jokaisen kestävyys- ja altistustestin jälkeen. Dokumentoi mahdolliset epäonnistumiset ja säädä parametreja tarvittaessa parantaaksesi kontrastia tai reunojen määrittelyä.

Aseta hyväksymis/hylkäyskriteerit ennen testausta; pysyvyysodotukset vaihtelevat mukaan lukien alasta ja niiden tulisi vastata asiakkaan tai sisäisiä standardeja.

Dokumentoi havaintosi selkeillä valokuvilla ja muistiinpanoilla. Jokaiselle testille tulee ottaa ennen ja jälkeen kuvat, jotta voidaan seurata mahdollista kunnon heikkenemistä. Jos olet tuotantoympäristössä lasermerkittävälle alumiinille turvallisuuskriittisiin ympäristöihin tarkoitettuja tunnisteita, nämä tiedot tulevat osaksi laadunvarmistusprosessia.

- Korkean kontrastin merkit pysyvät näkyvissä hankaamisen ja puhdistuksen jälkeen

- Ei merkittävää värjääntymistä, sumentumista tai viivakoodin lukukelpoisuuden menettämistä

- Rustonkestävyys täyttää tai ylittää sovellusvaatimukset

Käytännön testien avulla sinulla on todellisen näytön tukena luottamus siihen, että anodisoitu alumiini laserin kaiverrus kestää arjen olosuhteet. Seuraavaksi opit, miten poistat mahdolliset vioat ja varmistat prosessin yhtenäisyyden jokaiselle tuotantoseriallesi.

Vaihe 7: Ongelmatilanteiden korjaus ja yhtenäisen laadun varmistus

Korjaa heikon kontrastin merkit ilman liiallista polttamista

Onko sinulla koskaan ollut laserin alumiiniporauksen tehtävä vain löytääksesi merkitsemisen, joka näyttää heikolta tai epätasaiselta? Et ole yksin – kontrastin puute on yksi yleisimmistä ongelmista alumiiniporauksessa . Mutta ennen kuin lisäät tehoa ja riskoit pinnan polttamista, kokeile näitä käytännönläheisiä ratkaisuja:

- Lisää viivoitustiheyttä tai säädä taajuutta: Tiukempi viivoitusväli ja korkeampi taajuus voivat tehostaa merkintää ilman liiallista lämpöä. Tämä auttaa erityisesti kun lasermerkintä alumiinia käytetään datakoodien tai hienon taiden merkinnöissä.

- Säädä polttotasoa hieman anodisoituun pintaan: Pieni positiivinen tai negatiivinen polttotason siirto voi parantaa kontrastia, erityisesti poratun alumiinin tunnisteet tai levyt.

- Tarkista pinnan saasteet: Öljyt, pöly tai epätasaiset hapetuskerrokset voivat heikentää tulosta. Puhdista uudelleen ja testaa uudelleen ennen parametrien muuttamista.

Etkö vieläkään saa tarkkoja tuloksia? Kokeile nopeaa testimatriisia, jossa on vaihteluja nopeudessa ja tehossa. Usein pieni säätö – kuten nopeuden laskeminen tai toisen kierroksen lisääminen – voi tehdä suuren eron ilman ylikuumenemista.

Pysäytä sulaminen, reunojen muodostuminen ja lämmönsävyt puhtaaseen alumiiniin

Havaitseiko karkeat reunaet, sulaneet reunat tai värjäytymisen jälkeen laserin merkitty alumiini työtehtävät? Nämä oireet viittaavat yleensä liian kovaan lämpöön tai huonoon ilmavirtaukseen. Näin voit ottaa tilanteen uudelleen hallintaan:

- Vähennä tehoa tai lisää nopeutta: Korkea energiatiheys voi sulattaa pinnan, mikä aiheuttaa reunoja ja lämmönsävyä. Pienennä tehotasoa tai merkkaa nopeammin vähentääksesi lämpökerääntymistä.

- Rajoita kierrosten määrää: Enemmän ei aina ole parempi. Liian monta kierrosta voi lämmittää osaa liikaa, joten käytä vain tarpeeksi kierroksia haluttuun syvyyteen.

- Paranna fokusointia ja ilmanvaihtoa: Varmista, että laser on oikein fokusoitu, ja käytä ilmanapuria poistamaan sulanut roskakerros. Tämä ei ainoastaan teroita merkintää vaan myös viilentää pintaa, vähentäen sulamista ja reunoja.

- Harkitse peittämistä: Herkillä tai kiillotetuilla pinnoilla käytä laser-turvapeitettä suojaamaan ympäröiviä alueita lämmöltä ja jäännöksiltä.

Kuvitellaan että valmistat erän laserin merkitty alumiini teollisuuskäyttöön tarkoitettuja nimiöitä – tarkentamalla nämä säädöt saavutat terävät, reunoiltaan puhtaat ja ympäristöön sopivat tulokset.

Lopputuloksen heikko yhtenäisyys ja epäjohdonmukaiset tulokset

Oletko koskaan nähnyt himmeitä viivoja, värisevää tekstiä tai merkkejä, jotka vaihtelevat osasta toiseen? Epätasaisuudet ja epäjohdonmukaisuus voivat vaarantaa jopa parhaat alumiinin laserin merkkaus prosessi. Tässä on nopea vianetsintäopas:

- Tarkista hihat, kiskot ja kiinnikkeet: Mekaaninen epävakaus on yleisin syy vyöhykkeeseen. Kiristä hihat ja kiskot sekä varmista, että kiinnike pitää kappaleet tasaisina ja vakaana.

- Laske kiihtyvyyttä: Korkean nopeuden työtehtävät voivat aiheuttaa tärinää, joten vähennä kiihtyvyysarvoja sileämmän liikkeen aikaansaamiseksi.

- Normalisoi kappaleen korkeus ja vahvista fokus: Jos kappaleet eivät ole saman korkeisia, laser voi menettää fokuksensa. Tasaa tai kiinnitä kappaleet tasaiseksi tasoksi ja tarkista aina fokus huolellisesti ennen erän aloittamista.

- Suorita parametrien tarkistus jokaisen vuoron alussa: Ympäristömuutokset tai laitteen asetusten hajaantuminen voivat vaikuttaa tulokseen. Pieni testi vuoron alussa auttaa havaitsemaan ongelmia ajoissa.

Päätöspuu: Yleisten vaurioiden korjaus

-

Heikko kontrasti?

- Lisää katkoviivan tiheyttä

- Säädä taajuutta

- Hiekan defokusointi

- Puhdista pinta uudelleen

-

Sulanut reuna/kiilto?

- Alhaisempi virta

- Lisää nopeutta

- Vähennä kierroksia

- Paranna ilmavirtausta

-

Hiilijäte/Halo?

- Paranna savunpoisto

- Käytä reunan peittämistä

- Pyydä nopeutta, alenna taajuutta

-

Raito/Heilunta?

- Kiristä vyö/kiskot

- Alenna kiihdytystä

- Tarkista kiinnitys

-

Epäjohdonmukaiset erämerkinnät?

- Varmista tarkennus kiinnikkeen läpi

- Normalisoi osan korkeus

- Suorita parametritarkistus joka vuorossa

Huoltotoimenpiteet vakaata ja korkealaatuista kaiverrusta varten

- Puhdista linssi ja peilit säännöllisesti estääksesi energiahäviöt ja jäännösten kertymisen

- Varmista fokusointimittarin kalibrointi ennen jokaista merkittävää tuotantokertaa

- Tarkista ilmapuhallus- ja savusuodattimet – vaihda tarvittaessa ylläpitääksesi ilmavirran

- Kirjaa käyttötunnit ja ajoita ennaltaehkäisevät tarkastukset havaitaksesi kulumisen ennen kuin se aiheuttaa virheitä

Näitä vianmääritysvaiheita seuraamalla huomaat, että laserkaiverrus alumiiniin projektien toteutus tulee ennustettavammaksi, vähemmällä hylkäysasteella ja tarpeella uudelleenjalostamiselle. Säännöllinen huolto ja järjestelmällinen lähestymistapa asetuksiin ovat avaimia ammattimaiseen ja toistettavissa olevaan tulokseen kaiverrettu alumiini —riippumatta eräkoosta tai käyttötarkoituksesta.

Kun prosessisi on vakautettu, olet valmis siirtymään eteenpäin ja valitsemaan oikeat työkalut ja toimittajat, joiden avulla tuotanto voidaan skaalata tehokkaasti.

Vaihe 8: Valitse työkalut ja toimittajat kokonaisomaisuushinnan edun vuoksi

Valitse sopiva laserluokka merkintöihisi

Kun skaalataan ylöspäin laserin alumiiniporauksen , oikean laitteiston valinta on enemmän kuin suosituimman koneen valitsemista. Kysy itseltäsi: Kaiverretäänkö anodoiduille kylttilevyille monimutkaisia logotyyppejä, käsitelläänkö eriä kaiverrettu alumiinikyltti osia, vai luodaanko suurikokoista kylttivalaistusta? Jokainen tilanne vaatii tietyn laserlajin ja asetukset.

| Laserin tyyppi | Paras valinta | Edut | Haittapuolet | Esimerkkikäyttökohteet |

|---|---|---|---|---|

| Kuitu laser | Teollinen, suuri läpäisykyky | Nopeat, tarkat, kestävät merkinnät | Korkeampi alkuunpanokustannus | Erä alumiinilevyt laserin merkintaan , sarjanumerot |

| CO2-laseri (merkintäaineella) | Yleiskäyttö, suuret pinnat | Joustava, voi merkitä pinnoitettua alumiinia | Tarvitsee merkintäsprayä puhdasta alumiinia varten | Kyltit, pinnoitetut levyt |

| Dioodilaseri | Harrastekäyttöön, pienyrityksiin, kannettavuus | Kohtuullisen hintainen, kompakti, helppo käyttää | Hidas, parhaiten pienille esineille | Räätälöidyt lahjat, pienet tunnisteet, harrastetyöt |

Esimerkiksi, jos aiot kaivertaa suurta määrää anodisoituja tunnisteita tai teollisia komponentteja, kuitu alumiinikaivertaja on nopeuden ja kestävyyden kannalta paras vaihtoehto ( LaserPecker ). Jos kokeilet päällystettyjä paneleita tai sinun täytyy merkitä paljasta alumiinia CO2-laserilla, tarvitset lasermerkintäsuihkua diodilaseriin tai vastaavaa yhdistettä varmistaaksesi terävät tulokset.

Ulkopuolinen tuotanto, hybridimalli tai oma tuotanto?

Tuntuuko tämä liian valtavalta? Sitä ei tarvitse olla. Päätös siitä, ostetaanko alumiiniin kaiverrettava kone vai ulkoistetaanko merkintätyöt riippuu määrästä, toimitusajasta ja laatuvaatimuksista. Tässä nopea yhteenveto:

- Omat tilat: Paras vaihtoehto suurille määrille, nopealle toimitukselle ja tiukalle prosessien hallinnalle. Vaatii investointeja laitteisiin, koulutukseen ja huoltoon.

- Hybridimalli: Ulkoista ylikuormitustyöt tai erikoistyöt, mutta omista lasermerkitintäin alumiinille päivittäistyötä varten.

- Täysi ulkoistaminen: Ideaali pienille määrille tai kun tarvitaan erikoisviimeistelyä eikä pääomaa tai tilaa ole käytettävissä.

Harkitse omistajuuden kokonaiskustannuksia (TCO): ei vain koneen hintaa, vaan myös kulutusaineita, huolto-, operaattorikoulutusta, käyttöajan tukea ja laitteistojen vaatimuksia. Esimerkiksi kuitu alumiininen kaiverin kone tämä on kuitenkin mahdollista, jos se on nopeampi ja huoltokelpoinen.

Turvalliset, johdonmukaiset puristukset ja tyhjiöt

Oletko koskaan juonut joukkoa alumiinilevyt laserin merkintaan - Ja havaitsette ristiriitaisia jälkiä? Luotettava tarjonta on yhtä tärkeää kuin oikea laitteisto. Yhteistyö sellaisen toimittajan kanssa, joka ymmärtää lasertuotteet säästät aikaa ja vähentää romua.

- Shaoyi Metalliosien Toimittaja Kiinan johtava täsmällisten autojen metalliaineiden toimittaja. Autotekniikan alumiinitarvikkeet tarjoavat yhdenmukaisen geometrian, seoksen ja viimeistelmän, jotka ovat ihanteellisia korkean tarkkuuden lasermerkintätyönkulkuun.

- Maintrophysupply tarjoaa laajan valikoiman laserlevyjä eri väreissä ja viimeistelyissä.

- Paikalliset metalliliikkeet – Voivat tarjota tehtaalta leikattuja levyjä, mutta laatu ja viimeistely saattavat vaihdella erästä toiseen.

Kuvittele, että olet tilaamassa satoja kaiverrettu alumiinikyltti osia. Kun hankit osia alan asiantuntijalta kuten Shaoyilta, varmistat että jokainen levy täyttää vaatimukset metalliseoksessa, anodoinnissa ja tasaisuudessa. Tämä vähentää uudelleen tekemistä ja antaa sinun alumiiniin kaiverrettava kone toimittaa toistettavissa olevia, ammattimaisia tuloksia.

Tärkeät seikat hankinnassa ja laitesuunnittelussa

- Tuotantokapasiteetti: Pystyykö alumiinikaivertaja koneesi käsittelemään tarvitsemasi määrän?

- Oskoon koko: Mahtuuko koneen leveys suurimman osan koko?

- Kiinnityksen monimutkaisuus: Tarvitsetko erikoisvälityksiä toistettavissa oleviin asennuksiin?

- Käyttöjatkuvuus ja tuki: Onko huoltopalvelu saatavilla nopeasti, jos jotain rikkoutuu?

- Kulutustarvikkeet: Ota huomioon linssien, suodattimien, merkintäsuihkujen ja puhdistustarvikkeiden hinnat.

- Käyttäjäkoulutus: Varaa aikaa ja resursseja taitojen kehittämiseen.

- Tila: Onko sinulla riittävä ilmanvaihto, sähkö ja tila?

Oikeiden laserointituotteiden ja luotettavan toimittajan valinta on yhtä tärkeää kuin laitteesi valinta. Materiaalin ja viimeistelyn yhdenmukaisuus on perusta onnistuneelle laserleikkaukselle.

Kun laitteistosi ja hankintasuunnitelmasi ovat kunnossa, voit vakiinnuttaa työnkulun ja varmistaa luotettavan toimitusketjun – takaamalla, että jokainen merkitty kyltti, tyhjä tai valmis osa vastaa vaatimuksiasi erästä toiseen.

Vaihe 9: Vakiinnuta työnkulku ja varmista luotettava toimitusketju

Vakiinnuta työnkulku ja tallenna asetukset

Tunnetko joskus, että olet saanut kaiken hoidettua laserleikkaus alumiinille työ, vain jotta päätyisit taistelemaan sen toistamiseksi seuraavan kerran? Erona yksittäisen onnistumisen ja skaalautuvan työn välillä on dokumentointi. Kuvittele, että avaat projektihakemistosi ja löydät jokaisen asetuksen, kiinnikkeen ja hyväksymiskriteerin valmiina käyttöön. Se on juuri sitä mitä kunnolla dokumentoitu prosessi tarjoaa.

- Lopeta parametriryhmäsi : Tallenna testatut nopeus-, teho-, fokus- ja hyllyn asetukset laasersi ohjelmistoon. Käytä selkeitä tiedostonimiä ja versioita helpottamaan niiden löytämistä.

- Dokumentoi kiinnikkeiden asennus ja fokusviittaukset : Ota valokuvia tai tee kaaviot, jotka näyttävät, miten osiasi kohdistetaan ja varmistetaan. Mainitse mahdolliset käytetyt välikkeet tai erikoistyökalut anodoidut alumiinilevyt laaserin merkintöihin tai räätälöidyt muodot.

- Julkaise hyväksymiskriteerit : Kirjoita ylös, mikä tarkoittaa "hyväksyttyä" – esimerkiksi minimikontrasti, viivan leveys tai koodin luettavuus. Tämä on erityisen tärkeää anodoiduille alumiinilevyille laaserin merkintöihin käytetään säännellyillä aloilla.

Aseta huoltotoimet ja laadunvarmistuksen tahdit

Kun kaiverrat alumiinia säännöllisesti, huolto ei ole valinnanvaraa – se on vakuutuspoliittinen toimenpide yhtenäisten tulosten saavuttamiseksi. Kuvitellaan, että suoritat suuren erän ja huomaat keskenerä, että merkit alkavat hämärtyä likaisen linssin tai epäkohdan vuoksi. Vältä yllätykset yksinkertaisella, toistuvalla tarkistuslistalla:

- Aseta ennaltaehkäisevän huollon aikataulu : Aseta muistutukset optiikan puhdistukseen, liikeratojen tarkistukseen ja suodattimien vaihtamiseen alumiinilaserimerkinnyttilä : Säännöllinen huolto tarkoittaa vähemmän virheellisiä tuotteita ja vähemmän tuotantokatkoja.

- Luo testinäytteen valmistusmenetelmä : Jokaista uutta erää, viimeistelyä tai toimittajaa varten kaiverra ensin pieni testinäyte. Tämä vaihe auttaa sinua havaitsemaan ongelmia anodisoitu alumiini laserkaiverrukseen – kuten värinsiirrot tai odottamattomat pinnereaktiot – ennen kuin ryhdyt suureen tuotantosarjaan.

- Määrittele uudelleenjalostuksen ja romukappaleiden säännöt : Päätä etukäteen, mitä tapahtuu, jos osa ei täytä kriteerejäsi. Voitko uudelleenporata? Tulisiko sinun hävittää se? Selkeät säännöt säästävät aikaa ja estävät sekaannusta tuotantotilassa.

Varaa tarvikkeet ja viimeistely ennen tuotantoa

Oletko koskaan törmännyt viivästyksiin, koska raakakappaleet tai profiilit eivät tulleet ajoissa tai viimeistely ei vastannut määrittelyäsi? Jatkuva toimitusvarmuus on luotettavan laserin poraaminen anodisoituun alumiiniin toiminnan perusta. Näin voit varmistaa sen:

- Vahvista toimitus profiileille, anodisoinnille ja raakakappaleille : Työskentele toimittajien kanssa, jotka ymmärtävät tarpeidesi laserleikkaus alumiinille . Esimerkiksi Shaoyi Metalliosien Toimittaja tarjoaa autoteollisuuden laatuiset profiilit ja anodoidut viimeistelyt, joiden ansiosta osat ovat aina valmiita merkittäväksi. Asiantuntemuksensa sekoittaa seostasapainoa, tasaisuutta ja pinnan käsittelyä tarkoittaa vähemmän yllätyksiä ja ennustettavampia tuloksia erästä toiseen.

| Valmistuksen valmiutta tarkistava tarkistuslista |

|---|

| Lopeta ja tallenna parametriprofiilit |

| Dokumentoi kiinnityksen ja fokusointiasetuksen |

| Julkaise hyväksymiskriteerit kontrastille ja koodin luettavuudelle |

| Aseta ennaltaehkäisevä huolto-optiikka, liike ja suodattimet |

| Luo testikupolin menettely jokaiselle uudelle erälle tai viimeistelylle |

| Määrittele uudelleenjalostuksen ja romukappaleiden säännöt |

| Vahvista toimitus profiileille, anodisoinnille ja raakakappaleille |

Tärkein viesti: Parasta. laserleikkaus alumiinille tulokset perustuvat lukittuun prosessiin, säännölliseen huoltoon ja varmistettuun toimitusketjuun – jotta voit kaiverruksen alumiiniin luotaen, joka kerta.

Strateginen hankinta korkealaatuisiin, kaiverrusta varten valmiisiin osiin

Kuvitellaan ettei sinun tarvitse enää korjata epäjohdonmukaisia tyhjiä tai sopimattomia viimeistelyjä. Varhain koordinoimalla toimittajan, kuten Shaoyin, kanssa sinä yhdistät vaatimuksesi – anodoinnin paksuudesta tasaisuuteen – parametrimatriisiisi. Jos toimittajan tekniset tiedot määrittävät anodoinnin paksuuden tai tasaisuuden, kirjaa nämä laadunvarmistussuunnitelmaasi. Jos ei, mittaa ja dokumentoi ne vastaanotossa. Tämä varmistaa jokaisen erän anodoiduille alumiinilevyille laaserin merkintöihin tai räätälöityjen profiilien olevan valmiita työvuoosi – minimoimalla uudelleenteon ja maksimoiden läpimenon.

Kun työskentelyprosessisi, huoltotarpeesi ja toimitusketju on saatu varmalle pohjalle, olet valmis kasvattamaan toimintaasi – ja tuottamaan tarkat, kestävät merkinnät, jotka täyttävät vaatimuksetesi joka kerta. laserin poraaminen anodisoituun alumiiniin toimintaasi – ja tuottamaan tarkat, kestävät merkinnät, jotka täyttävät vaatimuksetesi joka kerta.

Usein kysytyt kysymykset lasermerkkaussta alumiinille

1. Mikä on paras alumiinilaatu lasermerkkausta varten?

Anodisoitu alumiini on yleensä paras vaihtoehto lasermerkkausta varten sen korkean kontrastin ja kestävyyden vuoksi. Anodisoitu kerros reagoi hyvin laserenergiaan, jolloin saadaan tarkat, pysyvät merkinnät, jotka ovat ideaalisia brändäystä, jäljitettävyyttä ja teknistä merkintää varten. Yleiset seokset, kuten 5052, 6061 ja 7075, tarjoavat kunkin näköisiä merkkausominaisuuksia, mutta anodisoidut pinnoitteet tuottavat jatkuvasti parempaa luettavuutta ja kulutuksen kestävyyttä.

2. Miten valmistetaan alumiinipintoja lasermerkkausta varten?

Valmisteluun kuuluu kunnollinen puhdistus isopropyylialkoholilla ja villapyyhepaperilla poistaaksesi öljyt ja pöly. Puhdasta alumiinia hiotaan kevyesti pinnan heijastavuuden vähentämiseksi. Anodoidut osat tulee puhdistaa varovasti välttäen hapettumiskerroksen vaurioitumista, kun taas pinnoitettuja metalleja varten saattaa olla tarpeen testata pieni alue vahvistamaan ablaatiokäyttäytyminen. Oikeanlaiset kiinnikkeet ja valinnainen peittäminen laser-turvateipillä estävät liikettä ja savun tahroja, mikä takaa siistit ja yhtenäiset merkinnät.

3. Mitä turvatoimenpiteitä tarvitaan kaiverrettaessa heijastavia metalleja, kuten alumiinia?

Laserin kaiverrukseen liittyen alumiiniin liittyy tiukkoja turvatoimenpiteitä sen heijastavuuden vuoksi. Käytä aina laser-kaappia lukituksella, käytä aallonpituusriippuvista silmäsuojia ja varmista päästöjen poisto. Kiinnikkeiden asettaminen vinoon asento ja säteensieppausten käyttö auttavat hallitsemaan takaisinheijastusta. Valmistajan ja kansallisten turvallisuusstandardien, kuten trotec-lasermerkintäjärjestelmille suositeltujen standardien, noudattaminen on tärkeää käyttäjän turvallisuuden vuoksi.

4. Miten voin varmistaa laserin merkitsemät alumiinimerkit ovat kestäviä?

Takuun kestävyyden vuoksi suorita sisäisiä kulumistestejä, kuten kuivapesu, liuotepyyhkäisy ja lievä hankaustarkistus. Merkeille, jotka altistuvat koville olosuhteille, kannattaa harkita suolanäytetestiä tai kosteustestiä. Anodoidun alumiinin käyttö ja laserparametrien optimointi vahvalle kontrastille parantavat sekä merkkien eliniän että luettavuuden. Prosessin dokumentointi ja säännöllinen koodin luettavuuden tarkistus skannereilla takaavat myös johdonmukaisen suorituskyvyn.

5. Miksi alumiiniosien hankinta tulisi tehdä erikoistuneesta toimittajasta, joka erikoistunut merkkaamiseen?

Erikoistuneen toimittajan, kuten Shaoyi Metalliosien toimittajan, kanssa työskentelemällä varmistat, että saat alumiiniosia, joilla on yhtenäinen seos, pinnoite ja tasaisuus – mikä on kriittistä korkealaatuiselle ja toistettavalle merkkaamiselle. Heidän asiantietonsa autoalalla käytettävistä profiileista ja anodoinnista nopeuttaa työnkulkuasi, vähentää uudelleen tekemistä ja takaan, että osat ovat valmiita merkkaamiseen, tuenna laajentuvaa tuotantoa ja luotettavaa laatua.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —