Miksi vapaavalmistus on olennainen komponenttien kestävyydelle

Miksi vapaavalmistus on olennainen komponenttien kestävyydelle

TL;DR

Komponenttien kestävyyden parantaminen kylmämuokkauksella perustuu metallin muovaamiseen voimakkaiden puristusvoimien avulla. Tämä prosessi tarkentaa metallin sisäistä rakeenrakennetta, suuntaa sen optimaaliseksi lujuudeksi ja poistaa mikroskooppisia virheitä. Tuloksena on komponentti, jolla on merkittävästi parantunut vetolujuus, iskunkestävyys ja väsymislujuus, mikä tekee siitä huomattavasti kestävämmän ja luotettavamman kuormitustilanteissa verrattuna osiin, jotka on valmistettu muilla menetelmillä, kuten valamalla tai koneistamalla.

Kylmämuokkauksen tiede: Miten puristusvoima luo paremman lujuuden

Perimmäisenä valmistusmenetelmänä vaivanta muovaa metallia paikallisten puristusvoimien avulla, joita sovelletaan lyömällä tai painamalla. Toisin kuin menetelmät, joissa metalli sulatetaan ja valutaan (valaminen) tai joiden leikataan pois (koneistus), vaivanta käsittelee metallia kiinteässä tilassa. Tämä plastinen muodonmuutos on avain siihen, että komponentin mekaanisia ominaisuuksia voidaan parantaa huomattavasti. Vaivannan todellinen etu piilee siinä, mitä tapahtuu mikroskooppisella tasolla: metallin rakeen rakenteen tihentymisessä ja suuntautumisessa.

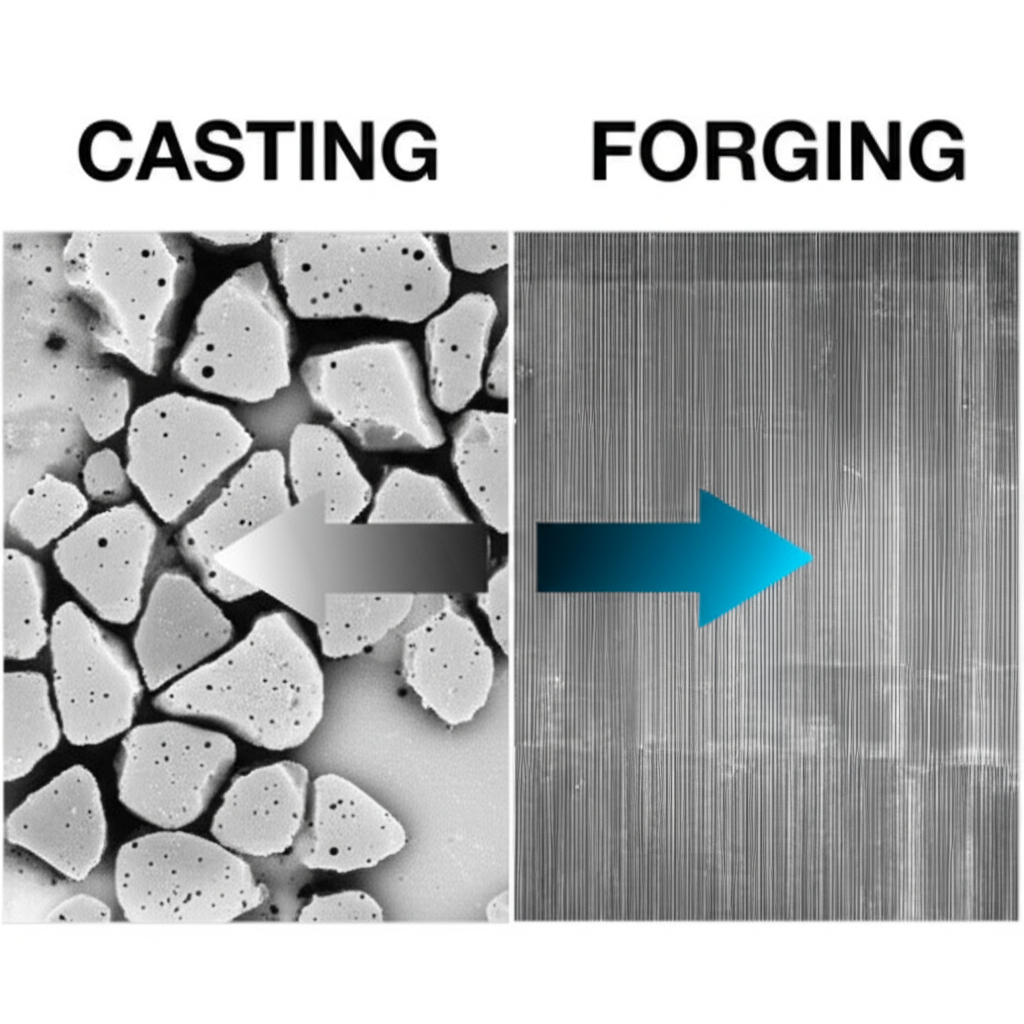

Jokainen metallipala koostuu kiteisistä rakeista. Raakana tai valuna nämä rakeet ovat yleensä satunnaisia ja epätasaisia, mikä voi luoda heikkoja kohtia. Takomalla aiheutuva suuri paine pakottaa nämä rakeet uudelleenkiteytymään ja pienentymään sekä tasoittumaan. Aineentutkimuksen mukaan hienojakoisempi rakeisuus johtaa parempaan lujuuteen ja sitkeyteen, koska rakeiden rajapintoja on enemmän estämässä dislokaatioiden liikkumista – virheitä kidehilassa, jotka johtavat materiaalin pettämiseen. Kuten valmistustekniset asiantuntijat osoittavat Queen Cityn muovinen , tämä rakeiden hienoneminen on pääasiallinen syy takomalla valmistettujen osien korkeampaan lujuuteen.

Lisäksi taontaprosessi ohjaa näiden jalostettujen rakeiden virtauksen älykkäästi seuraamaan lopullisen komponentin muotoa. Tätä kutsutaan suunnatuksi lujuudeksi tai rakeenvirtaukseksi. Kuvittele rakeet kuin puupalan kuituja; lauta on paljon lujempi kuitusuuntaan nähden kuin sitä vastaan. Samoin taontaprosessi saa rakeet kulkemaan odotettujen rasitusten suuntaisesti, mikä tekee osasta erityisen kestävän väsymiselle ja iskulle kriittisissä suunnissa. Tämä prosessi sulkee ja tiivistää myös fyysisesti sisäisiä koloja, huokoisuutta ja muita virheitä, jotka voivat heikentää osan eheyttä, jolloin aineistosta tulee tiheämpää ja homogeenisempaa.

Taottujen komponenttien keskeiset kestävyysedut

Kuuman muovauksen aikana tapahtuvat metallurgiset muutokset muuntuvat suoraan konkreettisiksi suorituskykyetuuksiksi, mikä tekee kuumamuovatuista komponenteista suositun valinnan korkean rasituksen ja turvallisuuskriittisten sovellusten osalta. Nämä edut johtavat pidempään käyttöikään, parempaan luotettavuuteen ja parantuneeseen kokonaissuorituskykyyn.

Parannettu vetolujuus ja iskunkestävyys

Kuumamuovaus tuottaa osia, joilla on erinomainen vetolujuus – kyky kestää venymistä. Tarkkaan hiontu, jatkuva rakeinen rakenne on vapaa valujen osien ongelmista, kuten huokoisuudesta. Tämä rakenteellinen eheys tarkoittaa, että kuumamuovatut komponentit kestävät suurempia kuormia ja rasituksia ennen muodonmuutosta tai rikkoutumista. Tämä on kriittistä osille, kuten kampiakseleille ja sauvoille automobiliteollisuudessa, jotka joutuvat kestämään jatkuvia ja äärimmäisiä voimia. Useiden alan analyysien mukaan prosessi luo vahvempaa ja ennustettavampaa materiaalia.

Erinomainen väsymisvastus

Monet komponentit eivät hajoa yhdestä ylikuormituksesta, vaan jännitteiden kertymisestä miljoonien syklien ajan, ilmiö, jota kutsutaan metalliväsymykseksi. Kuumamuokkaus tarjoaa tehokkaan suojan tätä vastaan. Suuntautunut rakeenjako ja virheetön pinta estävät mikroskooppisten halkeamien syntymisen ja leviämisen, jotka johtavat väsymishaurumiseen. Siksi kriittiset ilmailukomponentit, kuten laskutelineet ja turbiinisovellukset, on kuumamuokattu; ne vaativat korkeinta luotettavuutta pitkän käyttöiän ajan syklisen kuormituksen alaisina.

Parantunut sitkeys ja kulumisvastus

Sitkeysuus on materiaalin kyky absorboida energiaa ja muodostua ilman murtumista, mikä on olennaista osille, jotka ovat alttiina äkillisille iskuille tai tärähdyksille. Kutojen tiheä ja yhtenäinen rakenne tarjoaa erinomaisen iskunkestävyyden. Lisäksi tietyissä kuumakäsittelyissä syntyvä kylmämuovautuminen voi lisätä pinnan kovuutta, mikä johtaa parempaan kulumiskestävyyteen. Tämä tekee kutoista ihanteellisia valintoja hammaspyöriin, laakereihin ja muihin raskaiden koneiden osiin, joissa kitka ja kulumisa ovat jatkuvia haasteita.

Kuto vs. Valu: Kriittinen vertailu komponenttien kestävyydelle

Valmistusmenetelmää valittaessa metallikomponentille valinta usein supistuu kutoon ja valuun. Vaikka valaminen – sulan metallin valaminen muottiin – voi olla tehokasta monimutkaisille muodoille, se tuottaa perustavanlaatuisesti erilaisen sisäisen rakenteen, joka vaikuttaa kestävyyteen. Sovelluksissa, joissa lujuus ja pitkäikäisyys ovat ratkaisevia, kuto tarjoaa selvän edun.

Pääasiallinen ero on rakeen rakenteessa. Valumuotin osassa on satunnainen, ei-suuntainen rakeen rakenne, joka muodostuu metallin jäähtyessä ja jähmettyessä. Tämä prosessi voi jättää kaasukuplia, mikä aiheuttaa huokoisuutta, ja voi johtaa harvempaan ja heikompaan lopputuotteeseen. Taonta puolestaan luo hienojakoisen, suunnatun ja tiheän rakeen virran, jossa ei ole tällaisia virheitä. Tämä rakenteellinen eheys tekee taotuista osista merkittävästi vahvempia ja luotettavampia.

| Omaisuus | Muovinen | Casting |

|---|---|---|

| Rakeen rakenne | Hienojakainen, suunnattu ja jatkuva rakeen virtaus. | Satunnainen, ei-suuntainen ja mahdollisesti huokoisa. |

| Lujuus | Suuri vetolujuus ja väsymislujuus tiheyden ansiosta. | Alhaisempi lujuus; altis sisäisille virheille. |

| Kestävyys | Erinomainen iskun, väsymisen ja kulumisen kestävyys. | Haurasmpi ja altis rikkoutumiselle suurilla rasituksilla. |

| Luotettavuus | Korkea, yhdenmukaiset materiaaliominaisuudet. | Muuttuva; suorituskyky voi kärsiä piilovirheistä. |

Vaikka valaminen saattaa tarjota alhaisemman alkuperäisen hinnan tietyissä monimutkaisissa suunnitteluratkaisuissa, kovanpaineessa valmistettujen osien parempi suorituskyky ja pidempi käyttöikä johtavat usein alhaisempaan kokonaisomistuskustannukseen. Parantunut kestävyys tarkoittaa vähemmän vaihtoja, vähemmän käyttökatkoja ja parempaa turvallisuutta, mikä pitkällä aikavälillä tekee kovankuuman valmisteista kestävien sovellusten kustannustehokkaamman vaihtoehdon.

Yleiset kovankuumausmenetelmät ja niiden sovellukset

Termi "kovankuumaus" kattaa useita eri tekniikoita, joista kukin soveltuu eri kokoisten, muotoisten ja tuotantomäärien komponenttien valmistukseen. Näiden menetelmien ymmärtäminen auttaa optimaalisen menetelmän valinnassa tietylle sovellukselle, jotta saavutetaan maksimaalinen kestävyys.

Avosytkereiden kuumavalu: Tässä prosessissa muokataan työkappaletta kahden litteän tai yksinkertaisen vaajan välissä, jotka eivät täysin sulje metallia sisäänsä. Materiaalia lyödään tai puristetaan, ja kappaletta käsitellään iskujen välillä saavuttaakseen halutun muodon. Avovaajotus on erittäin joustavaa ja sopii hyvin suurille komponenteille, kuten teollisuusakseleille ja renkaille, sekä pienille erikoistuotantosarjoille.

Suljetun muotin kuumavalu: Tunnetaan myös painovaivannoksena, tämä menetelmä käyttää kahta muottia, jotka sisältävät tarkan kuvion lopullisesta osasta. Kuumennettu metallipalkki sijoitetaan alamallin sisään, ja ylämalleja työnnetään alas, jolloin metalli virtaa ja täyttää muottikupit. Tämä prosessi soveltuu erinomaisesti monimutkaisten, korkean lujuuden osien massatuotantoon tiukkojen toleranssien kanssa, kuten automaali- ja ilmailuteollisuudessa käytettävissä osissa. Vankkojen ja luotettavien autokomponenttien valmistuksessa erikoistuneet palvelut ovat keskeisiä. Esimerkiksi jotkut yritykset keskittyvät korkealaatuiseen, sertifioituun kuumavaivaamiseen autoteollisuudelle, ottamalla vastuulle kaiken prototyypistä massatuotantoon asti. Kiinnostuneille Shaoyi Metal Technology tarjoaa edistyneitä vaivannosratkaisuja sisäisellä muottivalmistuksella tarkkuuden ja tehokkuuden varmistamiseksi.

Saumaton pyöreä renkaiden kylmämuokkaus: Tätä erikoistunutta menetelmää käytetään vahvojen, saumattomien renkaiden valmistukseen. Se alkaa keksin muotoisesta esivalmistelmasta, joka kuumennetaan ja pyöritetään paineen vaikuttaessa, jolloin rengas laajenee haluttuun halkaisijaan ja seinämän paksuuteen. Tämä menetelmä tuottaa jatkuvan rakeen virtauksen, mikä tekee siitä täydellisen korkean suorituskyvyn laakerien, vaihteiden ja liittimien valinta vaativiin olosuhteisiin.

Usein kysytyt kysymykset

1. Mitä taonta tekee parantaakseen metallia?

Kuumin parantaa metallia tarkentamalla sen rakeen rakennetta mikroskooppisella tasolla. Menetelmä käyttää puristusvoimaa pienentääkseen rakeen kokoa, kohdistamaan rakeen virran osan muodon mukaan ja poistaakseen sisäisiä virheitä, kuten huokoisuuden. Tämä johtaa tiheämpään, vahvempaan ja kestävämpään materiaaliin, jolla on parantunut vastus väsymistä ja iskuja vastaan.

2. Tekeekö kuumaus metallista vahvemman?

Kyllä, kylmämuokkaus vahvistaa metallia merkittävästi. Korkean paineen alla tapahtuva muovaus parantaa metallin rakeen rakennetta ja tiivistää sitä, mikä johtaa parempaan vetolujuuteen verrattuna valumuotteihin tai koneistettuihin tuotteisiin. Suunnattu rakeenvirtaus antaa myös suuntariippuvaisen lujuuden, jolloin osa on erityisen kestävä korkean rasituksen alueilla.

3. Miten kylmämuokkaus parantaa mekaanisia ominaisuuksia?

Kylmämuokkaus parantaa mekaanisia ominaisuuksia hallitun plastisen muodonmuutoksen kautta. Tämä tarkentaa rakeen rakennetta, mikä lisää lujuutta, sitkeyttä ja ductilityä. Se luo myös jatkuvan rakeenvirtauksen, joka seuraa osan muotoja, ja parantaa näin huomattavasti väsymisvastusta sekä kykyä kestää vaihtelevia kuormituksia rikkoutumatta.

4. Mitkä ovat neljä taontatyyppejä?

Vaikka vaihtoehtoja on monia, neljä yleistä valssausmenetelmää ovat vaikutusvalssaus (tai suljetun muotin valssaus), avomuottivalssaus, kylmävalssaus ja saumaton pyöritysrenkaiden valssaus. Jokaista menetelmää käytetään eri sovelluksissa, komponenttikokoissa ja tuotantomäärissä, suurista räätälöidystä osista suurtilavuotoisiin tarkkuuskomponentteihin.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —