Miten leikatut teräs-ohjainvarret vaikuttavat polttoaineen kulutukseen

TL;DR

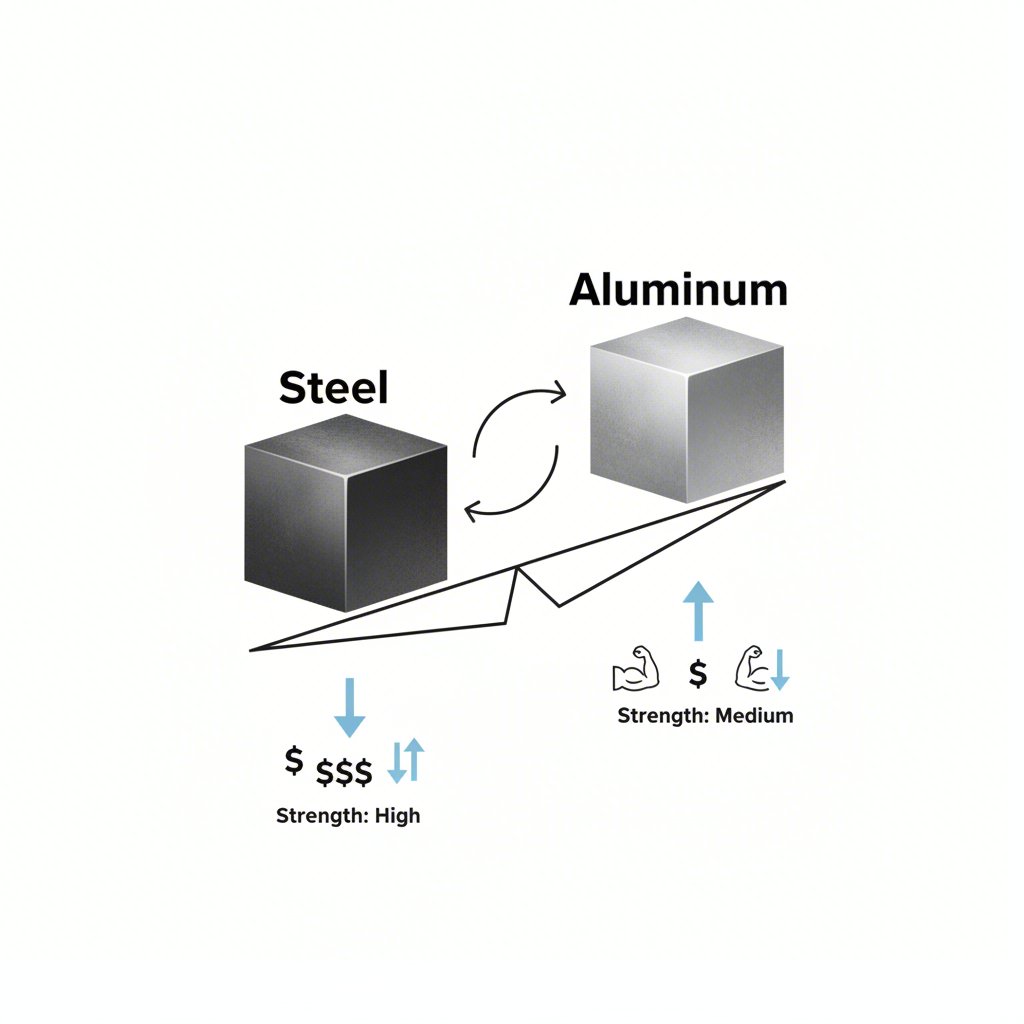

Leikatut teräkset ohjaustangot vaikuttavat tyypillisesti polttoaineen kulutukseen kielteisesti, koska ne ovat painavampia kuin vaihtoehdot kuten valumuovialumiini. Ajoneuvon kokonaispainon vähentäminen on keskeinen strategia mailien parantamiseksi gallon kohdalla (MPG), mikä tekee kevyemmistä komponenteista merkittävän tekijän. Teräksen ja alumiinin valinnassa on suora kompromissi: teräs tarjoaa alhaisemman hinnan ja korkean kestävyyden, kun taas alumiini tarjoaa merkittäviä painonsäästöjä parempaan polttoaineen säästöön ja käsittelyyn korkeammalla hinnalla.

Ydinperiaate: Miten ajoneuvon paino vaikuttaa polttoaineen kulutukseen

Keskustelun ytimessä ohjaustangoista ja polttoaineen säästöstä on perusajatus autotekniikassa: keventäminen. Tämä strategia sisältää ajoneuvon kokonaismassan vähentämisen kiihdytykseen ja nopeuden ylläpitämiseen tarvittavan energian vähentämiseksi, mikä suoraan johtaa parempaan polttoaineen säästöön. Union of Concerned Scientistsin mukaan Union of Concerned Scientists , tämä periaate on keskeinen osa nykyaikaisten tehotason vaatimusten täyttämistä. Klassinen fysiikka määrää, että vähemmän massaa tarvitsee vähemmän voimaa liikuttaakseen, mikä johtaa vähemmäksi kasvihuonekaasupäästöiksi ja enemmäksi mailia gallonalla.

Tämä periaate pätee suoraan kaikkiin komponentteihin, mukaan lukien suspensiojärjestelmän osat. Ohjaustangot, jotka yhdistävät ajoneuvon rungon pyöräkeskukseen, ovat keskeinen osa niin kutsuttua "laittomassa massaa". Tällä tarkoitetaan kaikkien jousituksen tukemien komponenttien painoa (renkaat, pyörät, jarrut ja ohjaustangot). Laittomman massan vähentäminen on erityisen hyödyllistä, koska se ei ainoastaan edistä kokonaispainon alenemista, vaan parantaa myös käsittelyä ja ajo-ominaisuuksia. Kevyemmät komponentit mahdollistavat suspensiolle nopeamman reagoinnin tien epätasaisuuksiin, pitäen renkaat paremmin yhteydessä pintaan paremman vakavuuden ja tartunnan saavuttamiseksi.

Vaikka tekijät kuten aerodynamiikka ja moottoritekniikka vaikuttavat merkittävästi, komponenttien paino on konkreettinen tekijä, johon sekä insinöörit että autonomistajat voivat vaikuttaa. Jokaisesta ajoneuvosta poistetusta 100 kilogrammasta arvioidaan olevan mahdollista saavuttaa 3–5 prosentin parannus polttoaineen säästöön. Siksi vaihto-osia, kuten säätökäsivarsia valittaessa, materiaali ja siihen liittyvä paino ovat ratkaisevia näkökohtia kaikille, jotka haluavat optimoida ajoneuvonsa suorituskyvyn ja käyttökustannukset.

Leikattu teräs vs. alumiiniset säätökäsivarret: yksityiskohtainen vertailu

Arvioitaessa nivelvarsoja, kaksi yleisintä materiaalia, joihin törmäät, ovat leikattu teräs ja valaminen alumiinista, joilla kummallakin on omat ominaisuutensa. Niiden välisen valinnan teko perustuu usein kustannusten, kestävyyden ja suorituskykymäärien tasapainottamiseen, erityisesti polttoaineen säästön osalta. Leikattu teräs on pitkään ollut monien valmistajien perinteinen valinta sen lujuuden ja alhaisen valmistuskustannusten vuoksi, mikä tekee siitä luotettavan ja edullisen vaihtoehdon. Sen pääasiallinen haittapuoli on kuitenkin sen paino.

Sen sijaan alumiiniset nivelvarret ovat yhä suositumpia, erityisesti suorituskyky- ja uudemmissa ajoneuvoissa, joissa tehokkuus on tärkeää. Kuten vertailussa Metrix Premium Parts -yhtiön toimesta , alumiini on huomattavasti kevyempi kuin teräs. Tämä painon vähentäminen pienentää ajoneuvon jousittamatonta massaa, mikä johtaa parempaan jousitusvasteeseen, parantuneeseen käsittelyyn ja ennen kaikkea parantuneeseen polttoaineen säästöön. Alumiinilla on myös luonnollinen korroosionkesto, mikä on merkittävä etu teräksen edellä, koska teräs voi olla altis ruosteelle kosteissa ilmastoissa, ellei sitä ole asianmukaisesti pinnoitettu.

Nämä edut tulevat kuitenkin hintaansa. Alumiini on yleensä kalliimpaa kuin teräs sekä raaka-aineen että valmistuksen osalta. Vaikka terästä tunnetaan sen kestävyydestä ja kyvystä kestää raskaita iskuja, minkä vuoksi sitä sovelletaan kuorma-autoihin ja raskaisiin sovelluksiin, alumiini saattaa olla herkempi vaurioille ääriolosuhteissa. Lopullinen valinta riippuu tarkoituksesi vaatimuksista: teräs kustannustehokkuuden ja raakapainon kannalta, ja alumiini kevyen suorituskyvyn ja tehokkuusedun saavuttamiseksi.

Päätöksenteon helpottamiseksi tässä on suora vertailu kummankin materiaalin keskeisistä ominaisuuksista:

| Ominaisuus | Valssattua terästä | Lisää alumiinia |

|---|---|---|

| Paino | Raskaampi, mikä voi heikentää polttoaineen hyötysuhdetta. | Huomattavasti kevyempi, parantaa polttoaineen hyötysuhdetta ja ajomukavuutta. |

| Kustannus | Yleensä halvempaa ja kustannustehokkaampaa. | Korkeammat materiaali- ja valmistuskustannukset. |

| Lujuus ja kestävyys | Erittäin vahva ja kestävä, sopii raskaisiin käyttökohteisiin. | Vahva, mutta saattaa olla altis vaurioitumiselle voimakkaiden törmäysten yhteydessä. |

| Korroosionkestävyys | Altis ruosteelle, jos suojapeitteet vahingoittuvat. | Luonnostaan korroosionkestävä. |

| Vaikutus ajomukavuuteen | Suurempi paino voi johtaa vähemmän reagoivaan ajomukavuuteen. | Pienentynyt epäjousitettu massa parantaa tartuntaa ja mutkittomuutta. |

Materiaalin tuolla puolen: Valmistuksen rooli suorituskyvyssä

Vaikka teräksen ja alumiinin valinta on kriittistä, valmistusprosessi – leikkaukset, valaminen tai vaivutus – lisää toisen tason monimutkaisuutta ja vaikuttaa merkittävästi ohjaustangon lopulliseen suorituskykyyn. Näiden menetelmien ymmärtäminen on avainasemassa automerkkien ja osavalmistajien tekemiin insinööripäätöksiin liittyvien kompromissien arvioinnissa. Jokainen menetelmä antaa erilaisia ominaisuuksia lopputuotteelle, vaikuttaen kaikkeen painosuhdetta vahvuuteen aina hintaan asti.

Yleisimmät menetelmät sisältävät:

- Leikkaus: Tämä prosessi liittyy metallilevyjen muotoiluun muotin avulla. Leikatut teräsohjaustangot ovat kustannustehokkaita suurten sarjojen valmistukseen, minkä vuoksi niitä käytetään usein monissa henkilöautoissa. Vaikka niitä on perinteisesti pidetty painavampina, modernit korkean lujuuden teräsalut ovat mahdollistaneet kevyempien ja robustimpien leikattujen komponenttien valmistuksen kuin koskaan aiemmin.

- Muovautuminen: Tässä menetelmässä sulaa metallia (kuten alumiinia tai rautaa) kaadetaan muottiin. Valaminen mahdollistaa monimutkaisempien muotojen valmistuksen, joita voidaan optimoida lujuuden suhteen samalla kun materiaalin käyttö ja paino minimitään. Valutut alumiiniviput ovat suosittu kevyt vaihtoehto.

- Muovautus: Poraus perustuu metallin muovaamiseen paikallisten puristusvoimien avulla. Tämä prosessi saa aikaan metallin sisäisen rakeen suuntautumisen, jolloin osista tulee vahvempia ja väsymisvastuisempia verrattuna leikattuihin tai valattuihin vaihtoehtoihin. Foristettuja alumiinivippuja käytetään usein korkean suorituskyvyn ajoneuvoissa, joissa vahvuus ja kevyt paino ovat ratkaisevan tärkeitä.

Kiinnostavaa kyllä, vaikka leikattua terästä pidetään usein painavampana vaihtoehtona, se on edelleen keskeinen osa modernia kevennysstrategiaa. Autonvalmistajat kohtaavat jatkuvaa painetta tiukentuvien päästömääräysten täyttämiseksi, ja edistyneet leikkaustekniikat, jotka käyttävät korkean lujuuden alhaisia seosteita (HSLA) sisältäviä teräksiä, mahdollistavat komponenttien valmistuksen, jotka ovat sekä vahvoja että yllättävän kevyitä, samalla kun kustannuksia hallitaan. Autoteollisuuden valmistajille tämän tasapainon saavuttaminen tarkkuuden, laadun ja kustannustehokkuuden välillä on ratkaisevan tärkeää. Tällä alueella erikoistuneet yritykset, kuten Shaoyi (Ningbo) Metal Technology Co., Ltd. , tarjoavat edistyneet metallileikkauksen ratkaisut, joita tarvitaan näiden monimutkaisten, suorituskykyisten komponenttien valmistukseen, alkuperäisistä prototyypeistä laajamittaiseen sarjatuotantoon.

Lopulta osan suorituskyky on sen materiaalin ja valmistustavan yhdistelmä. Vastaavasti kuin nykyaikainen valettu kestävä teräsosa voi ylittää vanhemman, yksinkertaisemman suunnittelun, myös kylmämuovattu alumiinivarsi on erilaisia ominaisuuksia kuin valumuovattu alumiinivarsi. Vaihdososia valittaessa on hyödyllistä ottaa huomioon molemmat tekijät, jotta saadaan halutut suorituskykyominaisuudet.

Usein kysytyt kysymykset

1. Mikä on paras materiaali poikittaisjousien valintaan?

Ei ole olemassa yhtä ainoaa "parasta" materiaalia, sillä ideaalinen valinta riippuu prioriteeteistasi. Jos etsit maksimisuorituskykyä, parannettua käsittelyä ja parempaa polttoaineentehoa, kevyt alumiinivalu on usein suositeltava vaihtoehto, kuten vähittäismyyjien, esimerkiksi Perform-Ex Auto , oppaissa korostetaan. Jos tärkeimmät näkökohdat ovat kuitenkin kestävyys, alkuinvestointi ja lujuus raskaisiin sovelluksiin, niin valettu tai leikattu teräs säilyy erinomaisena ja luotettavana vaihtoehtona.

2. Mikä on ero valetuissa ja kohotetuissa säätimissä?

Pääasiallinen ero on valmistusprosessissa ja saavutettavassa lujuudessa. Leikatut poikittaislinkit valmistetaan painamalla teräslevystä haluttuun muotoon, mikä on kustannustehokas menetelmä massatuotantoon. Takotut poikittaislinkit valmistetaan lämmittämällä metallia ja puristamalla se muottiin. Tämä takomisprosessi saa metallin sisäisen rakeisuksen kulkemaan osan muodon mukaisesti, jolloin saadaan aikaan komponentti, joka on merkittävästi vahvempi ja kestävämpi väsymiselle kuin leikattu tai edes valutettu osa.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —