Kuuman takomu vs. valaminen: lujuus vai monimutkaisuus auto-osissa?

TL;DR

Valittaessa kylmämuokkauksen ja valamisen välillä auton osien valmistuksessa ratkaisu perustuu kompromissiin lujuuden ja muotorakenteen monimutkaisuuden välillä. Kylmämuokkaus tuottaa mekaanisesti vahvempia ja kestävämpiä komponentteja, jotka sopivat erityisesti suurta rasitusta kestäviin sovelluksiin, kuten kampikammoihin ja sauvoihin, muovaamalla kiinteää metallia valtavan paineen alaisena. Vastaavasti valaminen perustuu sulan metallin kaatamiseen muottiin, mikä on kustannustehokkaampi tapa tuottaa mutkikkaita ja monimutkaisia muotoja, kuten moottorikannet ja vaihdelaatikot.

Perusteiden ymmärtäminen: Mitä ovat kylmämuokkaus ja valaminen?

Jotta voisi ymmärtää kohotuksen ja valamisen välistä keskustelua, on tärkeää tunnettaa kummankin valmistusprosessin perusperiaatteet. Vaikka molemmat menetelmät muovaavat metallia, niiden lähestymistavat ovat perustavanlaatuisesti erilaiset, mikä johtaa erilaisiin materiaaliominaisuuksiin ja sovellutuksiin autoteollisuudessa. Ne vaikuttavat metallin muotoon sisäisellä tasolla, mikä aiheuttaa merkittäviä rakenteellisia muutoksia.

Valaminen on prosessi, jossa metallia lämmitetään, kunnes se muuttuu sulaksi. Tämä nestemäinen metalli kaadetaan sitten mukautettuun muottiin tai muottikuvaan ja annetaan jäähtyä ja kovettua. Jäähtymisen jälkeen uusi metalliosasto saa muotin kammion muodon. Kuten Reliance Foundry tarkentaa, tämä menetelmä on erittäin monipuolinen ja kykenee tuottamaan suuria ja erittäin monimutkaisia osia, joita olisi vaikea tai mahdoton valmistaa muilla tavoin. Yleisiä menetelmiä ovat hiekkaus, painevalu ja tarkkavalu, joista kukin soveltuu eri monimutkaisuuksille ja tuotantomäärille.

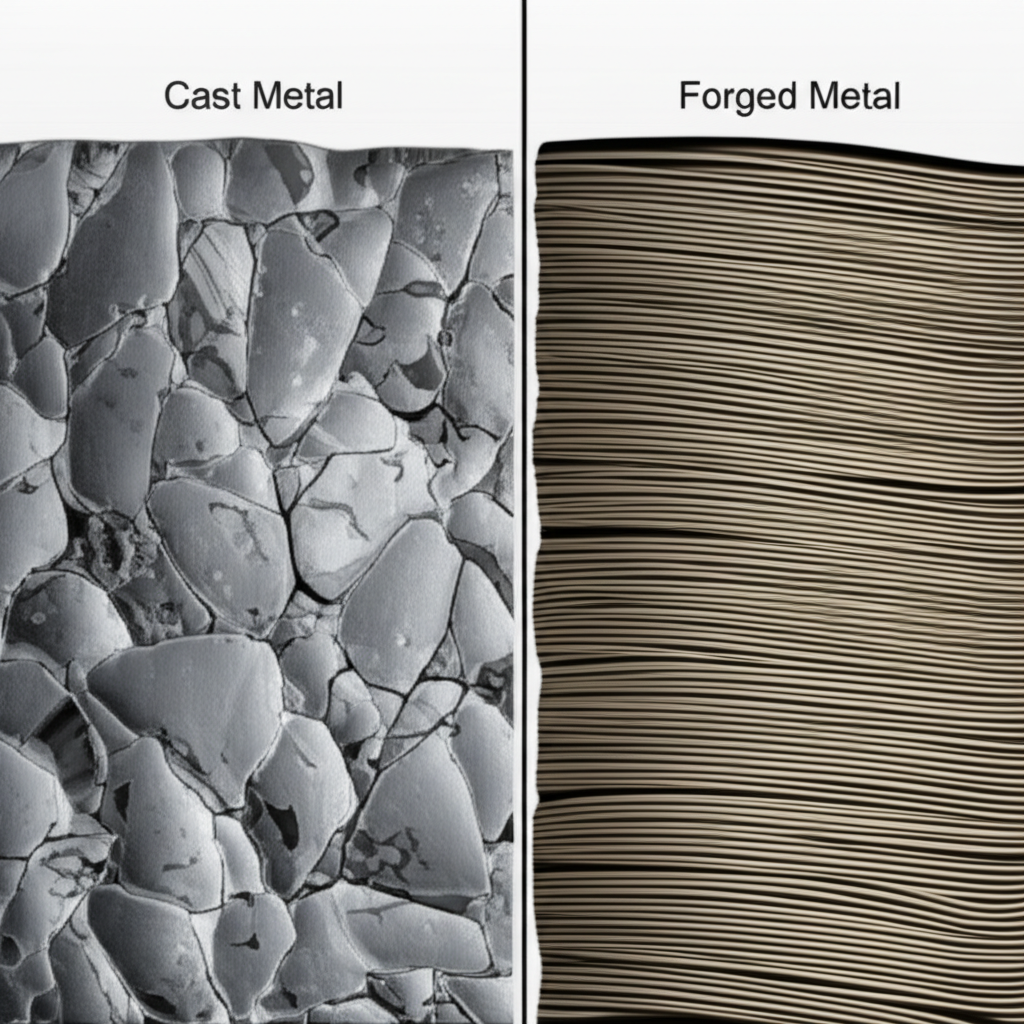

Taonta puolestaan käsittelee metallia kiinteässä tilassa. Prosessiin kuuluu valtavan suuren lämpö- ja mekaanisen energian, kuten vasaran lyöntien, puristuksen tai rullauksen, soveltaminen metallipalaan, jota kutsutaan billetiksi tai ingotiksi, muovatakseen ja muokataksensa sitä. Tämä voimakas paine tiivistää metallin sisäisen rakeen rakenteen ja saa sen kohdistumaan osan muodon mukaan. Tämä kohdistuminen, kuten VPIC Group selittää, on se, mikä antaa taotuille komponenteille niiden erinomaisen lujuuden ja väsymisvastuksen, ja tekee siitä yhden vanhimmista ja luotettavimmista metallinkäsittelytekniikoista.

Keskeiset erot: Suora vertailu

Taonnan ja valun valinta autoteollisuuden osissa vaikuttaa suoraan suorituskykyyn, hintaan ja suunnittelumahdollisuuksiin. Kumpikin prosessi tarjoaa ainutlaatuisen joukon etuja ja rajoitteita useilla kriittisillä alueilla. Näiden erojen ymmärtäminen on avainasemassa oikean menetelmän valinnassa tiettyyn komponenttiin.

Lujuus ja kestävyys: Tämä on merkittävin erottava tekijä. Kuto tulee selväksi voittajaksi lujuuden suhteen. Metallin mekaaninen muovaus hionee sen rakeisuon rakennetta ja poistaa sisäiset ontelot tai huokoisuuden. Tämän seurauksena saadaan osia, jotka ovat huomattavasti vahvempia, sitkeämpiä ja kestävämpiä iskuille ja väsymiselle verrattuna valukappaleisiin. Frigate Manufacturing huomauttaa, että kuitu teräs voi olla jopa 26 % vahvempaa kuin valutettu teräs. Toisaalta valaminen voi joskus aiheuttaa virheitä, kuten huokoisuutta (jäädyneitä ilmakuplia), kun sulanut metalli jäähtyy, mikä voi luoda heikkoja kohtia ja vähentää rakenteellista kokonaisvakautta.

Suunnittelun monimutkaisuus ja yksityiskohdat: Valaminen tarjoaa etuja monimutkaisten suunnitelmien suhteen. Koska prosessi alkaa nestemäisestä metallista, se voi täyttää monimutkaiset muotit ja luoda osia, joissa on mutkikkaita sisäisiä kulkureittejä, ohuita seinämiä ja yksityiskohtaisia piirteitä. Tämä tekee siitä ideaalin ratkaisun esimerkiksi moottorin kappaleisiin ja sylinterikansiin. Takomalla on tällä osalta enemmän rajoitteita; valtava puristusvoima, jota prosessi vaatii, tekee erittäin monimutkaisten muotojen, erityisesti niiden kanssa, joilla on hankalia sisäisiä geometrioita, tekemisestä vaikeaa ja kallista.

Materiaalin eheys ja laatu: Tangotuilla osilla on yleensä ennustettavampi ja yhtenäisempi materiaalirakenne. Raerakenne noudattaa osan muotoa, mikä parantaa sen mekaanisia ominaisuuksia. Valetuilla osilla, jotka ovat monissa sovelluksissa sopivia, on satunnaisempi raerakenne, ja ne voivat olla alttiita virheille, kuten kutistumiselle, halkeamille tai huokoisuudelle jäähtymisvaiheen aikana. Kuitenkin edistyneet laadunvalvontamenetelmät, kuten röntgenkuvaus, voivat auttaa tunnistamaan ja lieventämään näitä ongelmia.

Kustannukset ja tuotantonopeus: Kunkin menetelmän kustannustehokkuus riippuu pitkälti osan monimutkaisuudesta ja tuotantonopeudesta. Valaminen on usein edullisempaa monimutkaisille osille ja suurille sarjoille, koska työkalut (muotit) voidaan käyttää uudelleen monta kertaa ja prosessi voidaan automatisoida huomattavasti. Takomisella on usein korkeammat alkuperäiset työkalukustannukset, ja se voi olla energiakäytöltään intensiivisempää, mikä tekee siitä aluksi kalliimpaa. Kuitenkin yksinkertaisille muodoille suurissa määrissä takominen voi olla kustannusvertailukelpoista, ja sen erinomainen kestävyys voi johtaa parempaan pitkän aikavälin arvoon.

| Ominaisuus | Muovinen | Casting |

|---|---|---|

| Lujuus ja kestävyys | Erinomainen; suunnattu rakeen rakenne, korkea tiheys. | Alhaisempi; mahdollisuus huokosuuteen ja satunnaiseen rakeen rakenteeseen. |

| Suunnittelun monimutkaisuus | Rajoitettu, parhaiten yksinkertaisille muodoille. | Erinomainen, ideaali mutkikkaille ja monimutkaisille geometrioille. |

| Vaatimuksellinen nuhteettomuus | Suuri ennustettavuus, ilman onteloita. | Voi sisältää virheitä, kuten huokosuutta tai kutistumista. |

| Kustannus | Korkeammat alkuperäiset työkalukustannukset; parempi pitkän aikavälin arvo suuretta kuormitettaville osille. | Alhaisemmat työkalukustannukset, kustannustehokkaampi monimutkaisille muodoille ja massatuotannolle. |

Sovellus autoteissä: Oikean prosessin valinta

Autoteollisuudessa valmistusmenetelmän – kylmämuokkauksen tai valun – valinta tehdään osakohtaisesti, ja se perustuu kunkin osan erityisiin suoritusvaatimuksiin. Kummankin prosessin erilaiset edut ovat johtaneet selkeisiin sovelluskohtiin ajoneuvon rakenteessa ja voimanlähteessä.

Kylmämuokatut osat korkean kuormituksen sovelluksiin: Kylmämuokkaus on ensisijainen menetelmä osille, joiden on kestettävä äärimmäistä jännitettä, suuria kuormia ja vaihtelevaa väsymistä. Näitä ovat yleensä kriittiset osat, joiden rikkoutuminen ei ole vaihtoehto. Kuten Admiral Tire and Auto selittää, kylmämuokatun metallin parempi lujuus ja kestävyys tekevät siitä välttämättömän korkean suorituskyvyn moottoreissa. Esimerkkejä kylmämuokatuista auto-osista ovat:

- Kammiot ja sauvarakenteet: Nämä osat ovat jatkuvasti valtavan suuren paineen alaisina palamisesta ja pyörivien voimien aiheuttaman rasituksen vuoksi. Kylmämuokkaus takaa niille riittävän väsymislujuuden, jotta ne kestävät moottorin koko käyttöiän.

- Vähäiset moottorit Nämä komponentit siirtävät vääntömomenttia ja joutuvat kestämään suuria vääntökuormituksia, mikä tekee kovalta valmistetun materiaalin lujuudesta välttämättömän.

- Pyöräakselit ja suspenssikomponentit: Turvallisuuden kannalta kriittisiä, nämä osat joutuvat kantamaan ajoneuvon painon ja ottamaan vastaan tien aiheuttamia iskuja.

Valmistajille, jotka etsivät kestäviä ja luotettavia räätälöityjä komponentteja, erikoistuneet toimittajat tarjoavat edistyneitä ratkaisuja. Esimerkiksi Shaoyi Metal Technology erikoistuu korkealaatuiseen, IATF 16949 -sertifioituun kuuman valmistukseen autoteollisuudessa, ja hoitaa kaiken prototyyppeihin asti massatuotantoon saakka.

Valumuottiosat monimutkaisiin rakenteellisiin komponentteihin: Valu on etulyöntiasemassa, kun tavoitteena ovat monimutkaisuus ja kustannustehokkuus. Tällä menetelmällä insinöörit voivat suunnitella osia, joissa on monimutkaisia sisäisiä kanavia nesteille, mutkikkaita kiinnityspisteitä ja integroituja ominaisuuksia, joita ei voitaisi valmistaa kovalla tai konepellä ilman kohtuuttomia kustannuksia. Esimerkkejä valullisista auto-osista ovat:

- Moottorilohkot ja sylinteripää: Nämä ovat suurimpia ja monimutkaisimpia moottorin osia, joissa on mutkikkaita jäähdytynesteviivoja, öljykanavia ja imu/pakoportteja. Valaminen on ainoa käytännöllinen tapa tuottaa ne.

- Sähköjärjestelmän kotelo: Moottorikoteloiden tavoin nämä vaativat monimutkaisia muotoja vaihteiden, kytkimien ja hydraulijärjestelmien sijoittamiseksi.

- Imusarjat ja vesipumput: Näillä osilla tarvitaan tiettyjä sisäisiä muotoja ilman, polttoaineen tai jäähdytynesteen virtauksen hallintaan, mikä tehtävä sopii erinomaisesti valumuotin.

Etujen ja haittojen yhteenveto: Kumpi menetelmä on parempi?

Lopulta kysymys ei ole siitä, kumpi prosessi on yleisesti parempi, vaan kumpi on oikea valinta tietylle sovellukselle. Sekä taonta että valaminen ovat korvaamattomia nykyaikaisessa autonvalmistuksessa. Lopullinen yhteenveto niiden eduista ja haitoista voi auttaa selkeyttämään päätöksentekoprosessia.

Muovinen

Taonta on vahvuuden ja luotettavuuden mestari, ja se on olennainen tekijä kriittisissä, suuren rasituksen alueiden komponenteissa, joissa vika voisi olla katastrofaalinen.

- Edut: Erinomainen vetolujuus ja väsymislujuus, parannetut metallurgiset ominaisuudet hienojakoisen rakeen rakenteen ansiosta, korkea kestävyys ja luotettavuus, vähemmän altis virheille kuten huokoisuudelle.

- Haitat: Korkeammat alkuperäiset työkalukustannukset, rajoitettu suunnittelumonimutkaisuus, ei sovellu erittäin suuriin tai monimutkaisiin osiin, voi olla koko prosessina kalliimpi.

Casting

Valaminen tarjoaa vertaansa vailla olevan suunnitteluvapauden ja on usein edullisempi vaihtoehto, erityisesti monimutkaisille osille tai suurille tuotantosarjoille.

- Edut: Mahdollisuus luoda erittäin monimutkaisia ja hienojakoisia muotoja, sopii laajalle valikoimalle metalleja ja seoksia, alhaisemmat valmistuskustannukset monimutkaisille osille, tehokas massatuotantoon.

- Haitat: Alhaisempi mekaaninen lujuus verrattuna takomiseen, sisäisten virheiden mahdollisuus kuten huokoisuus tai kutistuma, osat saattavat vaatia jälkikoneenmittauksen tarkkoja toleransseja varten.

Usein kysytyt kysymykset

1. Miksi valitsisit takomisen valamisen sijaan?

Valitsisit valssauksen valamisen sijaan etenkin sovelluksiin, joissa vaaditaan erinomaista lujuutta, kestävyyttä ja väsymisvastusta. Valssaustuotannossa metallin rakeinen rakenne tihentyy, mikä poistaa virheitä kuten huokoisuuden ja luo osan, joka kestää korkeampia kuormituksia ja iskuja. Tämä tekee siitä ideaalisen ratkaisun kriittisiin autonosia, kuten kampikammoihin ja sauvoihin.

2. Kumpi on parempi, valssattu vai valmis?

Kumpikaan menetelmä ei ole sisäisesti 'parempi'; paras valinta riippuu täysin osan vaatimuksista. Valssaus on parempi vaihtoehto suorituskyvyn ja luotettavuuden kannalta suurta rasitusta kestävissä olosuhteissa. Valaminen sopii paremmin monimutkaisten, hienojen muotojen valmistukseen alhaisempiin hintoihin, ja sitä käytetään esimerkiksi moottorikannoissa, joissa suunnittelun monimutkaisuus on tärkeämpää kuin maksimaalinen vetolujuus.

3. Mitä auto-osia valmistetaan valamalla?

Valmistustekniikkana valaminen mahdollistaa monimutkaisten muotojen tekemisen, joten autojen osia valmistetaan laajalti tämän menetelmän avulla. Yleisiä esimerkkejä ovat moottorilohkot, sylinteripäät, männät, vaihdelaatikot, imusarjat, vesipumput ja venttiilipeitheet. Näissä komponenteissa on usein monimutkaisia sisäisiä kulkuratoja nesteille, jotka on parhaiten toteuttaa juuri valamalla.

4. Mikä on ero valostettujen ja taottujen moottoriosien välillä?

Pääasiallinen ero on lujuudessa ja valmistusprosessissa. Taotut moottoriosat, kuten kampikarat tai suorituskykyiset männät, muovataan kiinteästä metallista erittäin suuren paineen alaisena, mikä tekee niistä erittäin vahvoja ja kestäviä. Valostuotteet, kuten tavallinen mäntä tai moottorilohko, valmistetaan kaatamalla sulaa metallia muottiin. Vaikka ne ovat vähemmän vahvoja, valoset osat ovat edullisempia valmistaa ja niistä voidaan muodostaa monimutkaisempia muotoja.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —